工艺参数对楔横轧螺旋齿轴成形的影响

闫华军1,刘晋平2,胡正寰2,王丽娟1,刘玉忠1

(1. 河北科技大学 材料科学与工程学院,河北 石家庄 050018;

2. 北京科技大学 机械工程学院,北京100083)

摘要:根据楔横轧轧制过程金属体积不变原则,设计固定螺旋升角和变螺旋升角的实验模具,分别用圆坯料和内凹锥坯料在H630楔横轧机上进行梯形螺旋齿轴的轧制实验。研究结果表明:采用圆坯料进行轧制时,易产生轧件齿高不均、螺距不均等缺陷,而内凹圆坯料可以解决齿高不均的问题,最终获得轧制合格齿形的坯料直径经验公式。模具螺旋升角是影响轧件齿形质量的重要参数,模具螺旋升角采用轧件螺旋升角时,轧件齿形端部螺距变大,且出现螺旋痕缺陷。模具螺旋升角选用轧件瞬时直径对应的螺旋升角时,轧件螺距均匀、无螺旋痕缺陷。因此进行楔横轧梯形螺旋齿轴轧制时,选择合适直径的内凹圆锥坯料,采用瞬时变化螺旋升角值,能得到齿形较好的轧件。

关键词:楔横轧;梯形螺旋齿轴;螺旋升角;坯料形状;螺旋痕

中图分类号:TG335.19 文献标志码:A 文章编号:1672-7207(2012)06-2114-06

Effects of process parameters on forming helical tooth shaft in cross wedge rolling

YAN Hua-jun1,2, LIU Jin-ping2, HU Zheng-huan2, WANG Li-juan1, LIU Yu-zhong1

(1. School of Materials Science and Engineering, Hebei University of Science and Technology, Shijiazhuang 050018, China;

2. School of Mechanical Engineering, University of Science and Technology Beijing, Beijing 100083, China)

Abstract: According to the principle of constant volume in rolling process of cross wedge rolling, the dies characterized by fixed and variable helix angles were designed and made, the experiments of rolling trapezoidal helical teeth shafts with round blank and concave round blank were conducted respectively in H630 cross wedge rolling mill. The results show that rolling in round blank is apt to produce workpieces with defects such as uneven height of teeth and uneven pitch, while rolling in concave round blank can solve the problem of uneven height of teeth. The empirical formula of the ideal diameter for blank rolling is obtained. The helix angle of die is an important parameter influencing tooth quality. The pitches of tooth ends enlarge and the helical mark defects occur when the constant helix angle of the die is equal to that of the workpiece is adopted. When the helix angle is equal to the corresponding angle of instantaneous rolling diameter, the pitch of the workpiece is even and the helical mark defect is improved. Therefore, when rolling helical shafts are in cross wedge rolling, the workpiece with better tooth profile can be obtained with chosen concave cone blank of appropriate diameter and instantaneous helix angle of the die.

Key words: cross wedge rolling; trapezoidal helical tooth shaft; helix angle; blank shape; helical mark

各类螺旋齿轴是传递运动和动力的部件,用于很多机械或传动设备。目前螺旋齿轴的加工基本采用数控车和旋风铣等去除材料加工方法来完成[1],不仅效率较低,材料利用率也较低。滚压可以用来轧制螺纹,该工艺一般为冷加工成形[2-4],滚压出的螺纹壁厚和齿高较小,螺纹的齿形精度较低,一般只用于紧固零部件。楔横轧是一种节材、高效、清洁的先进轧制工艺,楔横轧技术日趋成熟,适合加工台阶轴和外形轮廓复杂的轴[5],楔横轧台阶轴技术已非常成熟,轧制凸轮轴等特殊轴类件已有坚实的理论基础[6-9],这为楔横轧螺旋齿提供理论基础。目前北京科技大学零件轧制中心对斜轧螺纹轴技术进行了较详细研究,获得模具设计方法、成形规律等结论[10-13]。闫华军等[14]对楔横轧螺旋齿轴轧制技术进行研究,通过有限元模拟得到部分工艺参数对成形的影响规律,但没有得到实验验证。本文作者根据楔横轧梯形螺旋齿成形特点,设计实验模具,进行楔横轧梯形螺旋齿轴的轧制实验,获得坯料和模具螺旋升角对楔横轧梯形螺旋齿的影响规律。

1 实验

1.1 实验描述

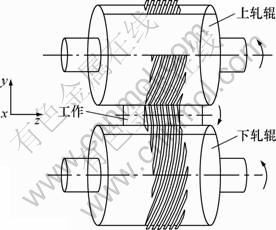

在H630楔横轧机上轧制齿形截面为梯形的螺旋齿轴,轧件毛坯尺寸如图1所示。根据坯料和模具螺旋升角,安排一系列轧制实验,轧制温度为1 200 ℃,上下模具最小间距为42 mm,轧机转速为9 r/min,轧制模型如图2所示。以坯料和模具螺旋升角作为研究参数,通过轧件齿形高度、螺距和齿形段有无螺旋痕缺陷等几方面分析工艺参数对楔横轧螺旋齿轴的影响规律。

1.2 不同螺旋升角的模具设计

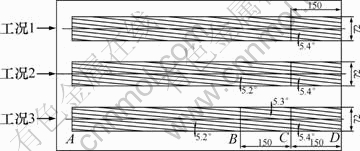

楔横轧模具孔型是空间结构,按照成形过程中金属体积不变理论设计模具型腔,图3所示为模具展开示意图,模面上安排了工况1,2和3共3套模具,它们模具长度和宽度相等,其中AC为齿形成形段,CD为精整段。3个工况的成形段螺旋升角不同,工况1和工况2成形段螺旋升角分别为5.4°和5.2°,工况3中螺旋升角分为5.2°和5.3°共2段。最终得到的实验模具如图4所示。分别对3种工况进行轧制实验,获得螺旋升角对齿形外形的影响规律。

图1 轧件尺寸

Fig.1 Size of workpiece

图2 楔横轧梯形螺旋齿轴模型

Fig.2 Model of cross wedge rolling trapezoidal helical tooth shaft

图3 模具展开图

Fig.3 Extension diagram of die

图4 实验模具

Fig.4 Experimental die

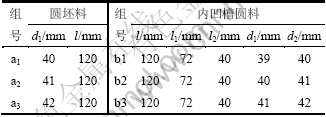

1.3 轧制坯料

坯料材质为45钢,为了分析坯料尺寸及形状对轧件成形的影响规律,实验坯料设计成圆坯料和内凹圆锥坯料2类。闫华军等[15]根据螺旋齿形压入和挤出体积相等理论,通过空间积分法计算出模具初始齿高,对该方法进行整理得到如下圆坯料的直径表达式:

(1)

(1)

式中:γ为螺旋升角;r1和r2分别为轧件齿顶半径和齿底半径;a和b分别为图1中横截面齿形上、下底长度;h为齿形高度。

由式(1)得到该坯料直径为40 mm。实验中,以图5给定的标注形式把坯料按形状和尺寸进行分组,数据如表1所示。每类坯料准备3根,得到的部分实验坯料如图6所示。

图5 坯料尺寸

Fig.5 Blank sizes

图6 实验坯料

Fig.6 Experimental blank

表1 坯料类别及尺寸

Table 1 Sizes of blank in different groups

2 实验结果及分析

2.1 坯料形状对轧件齿高、螺距的影响

研究坯料对轧件成形的影响规律,分别用表1的6类坯料在图3中工况1模具上进行轧制实验,每种坯料轧制3根。根据轧件外形质量分析坯料对齿形外形的影响规律。

由图1可知:轧件毛坯的齿高和螺距分别为8.5 mm和12 mm。实验部分轧件如图7所示,每个轧件共有5个完整的齿形和6个齿槽,对每个轧件从一端开始分别测量各齿高和螺距,作出轧件齿高和螺距变化曲线,如图8所示。用式(2)计算出各轧件齿高和螺距的最大误差、最小误差及平均误差,如表2所示。

,

, (2)

(2)

式中:h0为理论齿高;hi为轧件实际齿高;t0为理论螺距;ti为轧件实际螺距。

表2 齿高及螺距误差

Table 2 Error of height and pitch

从图8可以看出工况a1~a3轧件共同特点为:齿形段端部齿1和5的齿高低于中间齿高,端部螺距大于中间螺距。这是因为3种工况坯料为圆坯料,齿形段边缘处模具孔型为内侧封闭,外层开放的结构,端部金属受到模具齿壁挤压向外流动较多,导致端部齿高明显低于中间齿高,且端部螺距变大。

图7 实验轧件

Fig.7 Experimental workpieces

图8 不同坯料下轧件齿高及螺距数值曲线

Fig.8 Curves of tooth height and pitch of work piece in different working conditions

结合图7和图8得出:工况a1齿高与设计值差别较大,表2显示a1工况齿高最大误差、最小误差和平均误差分别为25.29%,9.31%和16.12%。这是因为坯料直径太小,压入和挤出的料较少,没有轧出足够高的齿形。工况a2齿高变大,齿高误差变小,但端部齿高明显低于中间齿高。该坯料直径基本满足尺寸要求。工况a3齿形饱满,齿高误差较小,最大误差为4.47%,平均误差为1.23%。从图7可以看出:轧件齿形段边缘的齿形有明显的螺旋痕缺陷,这是因为轧件坯料太大,螺旋齿成形时,模具压进轧件的体积大于可供金属流动的孔腔体积,这样导致部分金属不能被模具孔腔容纳,该部分金属被模具沿轴向强行挤出,导致齿形端部出现明显的螺旋痕缺陷,且端部螺距变大,螺距误差达到13.75%。

上述3种工况结果显示:圆坯料进行螺旋齿轧制时,轧件边缘齿高较低、螺距较大;直径太小时,齿高成形不足,齿形段边缘产生螺距变大和螺旋痕缺陷。

从图7、图8和表2可以看出:坯料采用内凹锥毛坯,模具采用工况b1,b2和b3时,得到的轧件齿高较均匀,工况b1齿高误差较大,齿高误差接近15%,工况b2和b3齿高误差很小,说明内凹圆锥坯料能改善轧件齿高不均缺陷。同时轧件螺距误差较小,因为采用内凹圆锥坯料轧制时,坯料两端直径大于中间直径,轧制时由于金属端部向外流动量大于内部金属的流动量,金属流动不均导致的端部齿高不等的缺陷,可以通过坯料内凹圆锥形状进行弥补,最终形成均匀齿高。

坯料直径太小,齿形高度填充不满;坯料直径太大,产生不能被模具孔腔容纳的余料,在轧件齿形段两端出现螺距过大、螺旋痕等缺陷。只有选择合适坯料直径,才能轧制出齿高和螺距相对均衡的轧件,分析实验结果,得出轧制理想轧件的坯料直径d的经验公式(3),该类坯料直径介于工况2和工况3之间,得到的轧件齿形和螺距均匀且轧件质量好。

(3)

(3)

式中:k=1.02~1.05。

2.2 模具螺旋升角对轧件的影响

图2中3个工况的模具成形段螺旋升角不同,采用表1中b2坯料以及工况1~3模具进行轧制实验,每种工况轧制3个试件,并测量和统计每一种工况轧件齿高和螺距误差,得到数据如表3所示。工况1~3得到的轧件分别为图7(e)、图9(a)和9(b)所示。

从图7(e),9(a),9(b)和表3可以看出:工况1得到的轧件齿高和螺距误差最大,齿形端部出现少量螺旋痕缺陷,工况2轧件的齿高误差和螺距误差比工况1轧件的略小;工况3齿高和螺距最均匀,接近理论值,且齿形段端部没有螺旋痕,说明该工况的螺旋升角比较准确。

\

\

图9 不同模具螺旋升角工况的轧件

Fig.9 Work pieces in different helix angles

表3 不同模具螺旋升角下轧件尺寸误差

Table 3 Size errors in different helix angles

图7(e)所示为固定螺旋升角模具,轧件齿高和螺距误差比图9(a)和9(b)的误差大,且轧件出现螺旋痕,说明轧制过程模具螺旋升角不合适;图9(a)所示齿形饱满,齿高和螺距均匀,螺旋痕减小;图9(b)所示轧件齿高螺距误差最小,螺旋痕改善最好。这是因为轧件齿形成形过程是金属被压入和挤出的过程,压入深度大于齿高增长速度,齿形瞬时半径逐渐变小,螺旋升角随瞬时半径变化,与轧件瞬时有效直径关系为:

(4)

(4)

从式(4)可以看出:螺旋升角与直径成反比,所以随着轧制深入,轧件螺旋升角逐渐变大,最后达到轧件螺旋升角。即成形段螺旋升角应该是一条从5.2°到5.4°逐渐变化曲线,工况3变化2次螺旋升角,比其他2个工况螺旋升角更接近瞬时螺旋曲线,获得的轧件(图9(b))误差最小,缺陷最小,符合轧制要求。

3 结论

(1) 用圆坯料进行楔横轧螺旋齿轴轧制时,由于轧件成形段端部金属向外流动,产生端部齿高小和螺距大的缺陷;坯料直径小于理论值时,轧件齿形高度不足;坯料直径过大时,上下模具间距不变,故模具压入量太大,部分金属不能被模具型腔所容纳,多余金属从成形段边缘强行挤出,产生严重的螺旋痕。

(2) 采用中间内凹坯料进行螺旋齿轴轧制时,轧件齿高较均匀。因为中间内凹坯料的端头直径大于中间部分直径,而螺旋齿成形过程,轧件端部金属向外流动量大于中间金属向外的流动量,当坯料参数合适时,得到的轧件齿高相等。实验结果表明:当坯料形状为内凹锥时,轧制得到的轧件齿高和螺距均匀。

(3) 模具螺旋升角是轧件端部是否出现螺旋痕的重要影响因素,轧件螺旋升角与轧件瞬时有效半径成反比,在齿形成形过程中,轧件瞬时有效半径逐渐变小,所以,轧件螺旋升角逐渐变大,采用与轧件瞬时半径对应的螺旋升角时,可减小轴向误差,减小螺旋痕问题。

参考文献:

[1] 梅艳波. 螺纹加工方法研究[J]. 长江大学学报: 自然科学版, 2009, 6(1): 279-280.

MEI Yan-bo. Research on the method of thread machining[J]. Journal of Yangtze University: Science and Technology, 2009, 6(1): 279-280.

[2] 王纵吉. 螺纹的滚压加工[J]. 制造和材料, 2002, 39(3): 33-34.

WANG Zong-ji. Rolling process of thread[J]. Manufacture and Materials, 2002, 39(3): 33-34.

[3] 王秀伦. 螺纹滚压加工技术[M]. 北京: 中国铁道出版社, 1990: 195-196.

WANG Xiu-lun. Technology of tread rolling processing[M]. Beijing: China Railway Publishing House, 1990: 195-196.

[4] 齐会萍. 螺纹冷滚压理论与工艺参数研究[D]. 太原:太原科技大学材料科学与工程学院, 2007: 2-4.

QI Hui-ping. Research on the theory and process parameter of cold thread rolling[D]. Taiyuan: Taiyuan University of Science and Technology. School of Materials Science and Engineering, 2007: 2-4.

[5] 胡正寰, 张康生, 王宝雨, 等. 楔横轧零件成形技术与模拟仿真[M]. 北京: 冶金工业出版社, 2004: 2-4.

HU Zheng-huan, ZHANG Kang-sheng, WANG Bao-yu, et al. Forming Technology and Simulation of Crossing Wedge Rolling Parts[M]. Beijing: Metallurgical Industry Press, 2004: 2-4.

[6] 杨翠苹, 胡正寰, 张康生, 等. 楔横轧轧件轴向变形研究[J]. 机械工程学报,2004, 40(9): 80-83.

YANG Cui-ping, HU Zheng-huan, ZHANG Kang-sheng, et al. Study on axial deformation of workpiece in cross wedge rolling[J]. Chinese Journal of Mechanical Engineering 200, 40(9): 80-83.

[7] 贾震, 张康生, 汤先岗, 等. 楔横轧展宽长度对极限断面收缩率影响机理分析[J]. 北京理工大学学报, 2010, 30(6): 655-659.

JIA Zhen, ZHANG Kang-sheng, TANG Xian-gang, et al. Analysis on principle of spread width s effect on cross wedge rolling limit-section shrinkage[J]. Transactions of Beijing Institute of Technology, 2010, 30(6): 655-659.

[8] 郑振华, 王宝雨, 胡正寰. 凸轮轴楔横轧精确成形机理[J]. 北京科技大学学报, 2010, 32(5): 650-656.

ZHENG Zhen-hua, WANG Bao-yu, HU Zheng-huan. Mechanism of cam shaft forming by cross wedge rolling[J]. Journal of University of Science and Technology Beijing, 2010, 32(5): 650-656.

[9] Pater Z. Theoretical and experimental analysis of cross wedge rolling process[J]. International Journal of Machine Tools and Manufacture, 2000(40): 49-63.

[10] 康永强. 斜轧零件基本单元成形机理研究[D]. 北京: 北京科技大学机械工程学院, 2003: 29-32.

KANG Yong-qiang. The study of deformation mechanism based on skew rolling element[D]. Beijing: University of Science and Technology Beijing. School of Mechanical Engineering, 2003: 29-32.

[11] 赵俊杰, 马振海, 胡正寰. 斜轧螺纹过程的数值模拟[J]. 钢铁研究学报, 2002, 14(1): 22-25.

ZHAO Jun-jie, MA Zhen-hai, HU Zheng-huan. Numerical simulation of skew rolling thread[J]. Journal of Iron and Steel Research. 2002, 14(1): 22-25.

[12] 赵俊杰, 胡正寰. 斜轧管形零件的三维非线性有限元分析[J]. 塑性工程学报, 2000, 7(2): 20-22.

ZHAO Jun-jie, MA Zhen-hai, HU Zheng-huan. Three dimension nonlinear finite element analysis of skew rolling of tubular part[J]. Journal of Plasticity Engineering, 2000, 7(2): 20-22.

[13] 樊旭平, 刘晋平, 闫华军, 等. 斜轧锚杆轧制压力影响因素实验分析[J]. 锻压技术, 2007, 32(5): 63-65.

FAN Xu-ping, LIU Jin-ping, YAN Hua-jun, et al. Experimental analysis of rolling force influence factor of anchor rod skew rolling[J]. Forging & Stamping Technology, 2007, 32(5): 63-65.

[14] 闫华军, 刘晋平, 胡正寰, 等. 齿顶斜率对楔横轧螺旋齿形件成形质量的影响[J]. 塑性工程学报, 2009, 16(2): 113-117.

YAN Hua-jun, LIU Jin-ping, HU Zheng-huan, et al. Effect of tooth top slope on forming quality of helix tooth shafts rolled in cross wedge rolling[J]. Journal of Plasticity Engineering, 2009, 16(2): 113-117.

[15] 闫华军, 刘晋平, 胡正寰, 等. 楔横轧梯形螺纹轴模具关键参数的研究[J]. 锻压技术, 2008, 33(5): 98-101.

YAN Hua-jun, LIU Jin-ping, HU Zheng-huan, et al. Research on key parameters of die rolling thread shaft in cross wedge rolling[J]. Forging & Stamping Technology, 2008, 33(5): 98-101.

(编辑 何运斌)

收稿日期:2011-06-26;修回日期:2011-09-02

基金项目:国家自然科学基金重点资助项目(50675019);国家科技支撑计划项目(2006BAF04B03)

通信作者:闫华军(1978-),男,河北邢台人,博士,讲师,从事楔横轧轴类件成形技术及精密塑性成形技术研究;电话:0311-81668702;E-mail:yanhj22@163.com