AZ31镁合金变形行为的热/力模拟

余 琨,史 褆,王日初,黎文献,王晓艳,蔡志勇

(中南大学 材料科学与工程院,湖南 长沙,410083)

摘 要:采用GLEEBLE-1500热/力模拟机在变形温度为423~723 K,应变速率为0.01~10 s-1,最大变形量为60%的条件下对铸态AZ31镁合金进行热/力模拟研究,并结合热变形后显微组织,分析合金力学性能与显微组织之间的关系。研究结果表明:应变速率和变形温度是影响变形激活能的关键参数;当变形温度一定时,流变应力和应变速率之间呈线性关系,合金的变形激活能在523~573 K时变化不大,而在大于573 K时增大较快,可用包含Arrheniues项的参数Z描述AZ31镁合金热压缩变形的流变应力行为。

关键词:AZ31镁合金;热模拟;流变应力

中图分类号:TG146 文献标识码:A 文章编号:1672-7207(2008)02-0216-05

Thermo-mechanical simulation of AZ31 magnesium alloy

YU Kun, SHI Ti, WANG Ri-chu, LI Wen-xian, WANG Xiao-yan, CAI Zhi-yong

(School of Materials Science and Engineering, Central South University, Changsha 410083, China)

Abstract: Using GLEEBLE-1500 thermo-mechanical simulator, the stress-strain behavior of as-cast AZ31 magnesium alloy at various strain rates and different deformation temperatures were investigated with maximum strain of 60%. The relation between microstructure and mechanical property of the experimental alloy was analyzed in hot-compression procedure. The experimental results show that the strain rate and the deformation temperature are the key parameters of deformation activation energy. When the deformation temperature is definite, the relation between flow stress and strain rate is liner, and the variation of deformation activation energy of experimental alloy is not big in 523-573 K, but the deformation activation energy increases rapidly above 573 K. The relation of peak flow stress, strain rate and temperature can be described with parameter Z which contains Arrheniues item.

Key words: AZ31 magnesium alloy; hot-compression simulation; flow stress

镁合金是迄今为止工程上所应用的密度最低的金属结构材料[1],它可通过塑性变形提供不同形状的板、棒、管、型材及锻件,满足多样的结构件需求。但是,镁合金的晶体结构为hcp结构,塑性变形能力弱,需要进行热加工,并且各种热加工工艺条件对镁合金塑性变形行为有明显的影响[2-8]。因此,研究镁合金塑性变形行为对深入了解镁合金的变形规律具有重要意义。AZ31镁合金是典型的变形镁合金,目前只有少量关于应变速率小于1 s-1,变形温度在423~623 K时AZ31镁合金热变形行为研究的报道[9-10],而对其本构关系的研究很少。在此,本文作者对不同变形条件下铸态AZ31镁合金的热/力模拟及流变应力进行分析,研究其热变形本构关系,建立本构方程,并结合热变形后的显微组织,分析合金力学性能与显微组织的变化。

1 实验方法

实验用AZ31镁合金的化学成分为Mg-3%Al- 1%Zn-0.2%Mn(质量分数),铸态合金经673 K/12 h均匀化退火后加工成直径×长度为10 mm×15 mm的试样。以石墨加机油作为润滑剂减小试样两端与压头的摩擦力。热模拟试验在Gleeble-1500热/力模拟试验机上进行,应变速率分别为0.01,0.1,1,5和10 s-1,变形温度范围为423~723 K,最大变形率为60%。采用Polyvar-MET金相显微镜观察合金显微组织。

2 实验结果与分析

2.1 流变应力分析及本构方程的建立

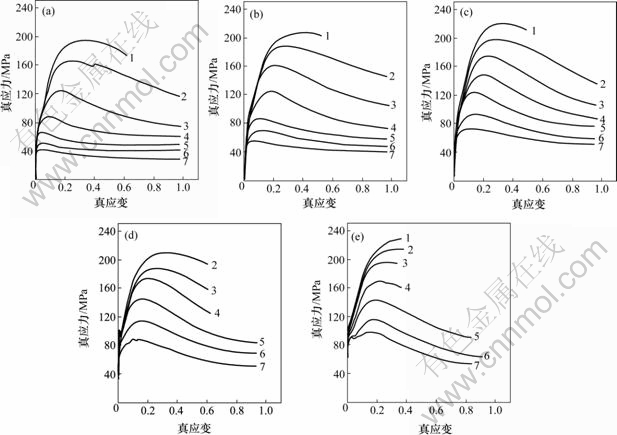

试样在不同变形条件下的真应力-应变曲线如图1所示。可见,峰值流变应力随着温度的升高而降低,随着应变速率的增大而增加,并且温度越高,应力越快达到峰值。温度是对流变应力影响最为明显的物理量,温度升高或降低直接引起应力升高或降低,在实际的高温变形过程中,绝大多数变形功转化成热能,直接影响其材料的塑性变形和相变、析出、动态回复及动态再结晶。当应变速率增加时,单位变形的时间缩短,动态再结晶提供的软化过程缩短,硬化过程相对加剧,合金的临界切应力增大,稳态流变应力也增大[11-12],在应变速率 =5 s-1,热力学温度T=573 K时合金发生断裂。

=5 s-1,热力学温度T=573 K时合金发生断裂。

/s-1: (a) 0.01; (b) 0.1; (c) 1; (d) 5; (e) 10

/s-1: (a) 0.01; (b) 0.1; (c) 1; (d) 5; (e) 10

T/K: 1—423; 2—473; 3—523; 4—573; 5—623; 6—673; 7—723

图1 AZ31镁合金不同应变速率的真应力-真应变曲线

Fig.1 True stress-strain curves of cast AZ31 magnesium alloy at different strain rates

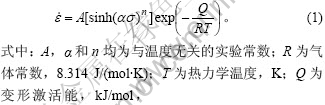

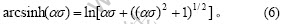

根据Sellars和Tegart引用Arrheniues关系提出的用1个含变形激活能Q和温度T的双曲正弦形式来描述这种热激活行为[13]:

它反映高温塑性变形时应变硬化与动态软化过程之间的平衡关系。假定AZ31镁合金在热压缩时流变应力和应变服从这些规律,并假定温度一定时,变形激活能是1个常数,则由式(1)可得:

其中:A1,A2,n和β均为与温度无关的常数;

。根据不同变形条件下的实验数据,绘制

。根据不同变形条件下的实验数据,绘制 -

- 和

和 -

- 曲线的线性关系,如图2所示,其斜率分别为n和β;此外,据该曲线确定

曲线的线性关系,如图2所示,其斜率分别为n和β;此外,据该曲线确定 ,这里

,这里 =0.017 297 MPa-1。通过回归分析发现,变形温度一定时,流变应力和应变速率之间呈线性关系,平均线性相关系数大于0.97。

=0.017 297 MPa-1。通过回归分析发现,变形温度一定时,流变应力和应变速率之间呈线性关系,平均线性相关系数大于0.97。

(a)  关系;(b)

关系;(b)  关系

关系

T/K:1—723;2—673;3—623;4—573;5—523;6—473

图2 AZ31镁合金热压缩流变应力和应变速率的相关性

Fig.2 Relativity of stress and strain rate for AZ31 magnesium alloy

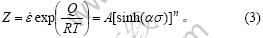

由式(3)可得到:

其中: ;

; 。将实验数据代入式(4)可绘出ln[sinh(ασ)]-1 000/T关系曲线,如图3所示。可见,ln[sinh(ασ)]与1 000/T两者呈线性关系,证明AZ31镁合金高温变形时流变应力

。将实验数据代入式(4)可绘出ln[sinh(ασ)]-1 000/T关系曲线,如图3所示。可见,ln[sinh(ασ)]与1 000/T两者呈线性关系,证明AZ31镁合金高温变形时流变应力 和变形温度T之间可用包含Arrheniues项的参数Z描述高温压缩变形时的流变应力行为。

和变形温度T之间可用包含Arrheniues项的参数Z描述高温压缩变形时的流变应力行为。

/ s-1: 1—0.01; 2—0.1; 3—1; 4—5; 5—10

/ s-1: 1—0.01; 2—0.1; 3—1; 4—5; 5—10

图3 AZ31镁合金峰值应力和稳态应力与变形温度关系曲线

Fig.3 Peak stress and steady-state flow stress as a function of reciprocal temperature

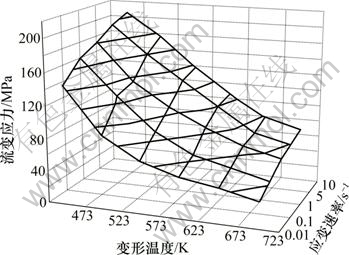

变形温度和应变速率对流变应力的影响可由图4直观表示。由以上讨论可知,镁合金在高温塑性变形过程中流变应力-应变速率-变形温度满足双曲正弦关系。由式(2)可得:

可由ln[sinh(ασ)]-1 000/T直线斜率确定。激活能与变形温度和应变速率的关系可以用图5表示。可见,变形激活能随着温度和应变速率的增加而增加,但在523~573 K之间变形激活能的变化并不明显,在573 K以上快速增大,动态回复所需的能量越来越高,更有利于发生动态再结晶,使合金软化。不同应变速率和变形温度的流变应力σ的变化关系满足:

图4 AZ31镁合金的流变应力与变形温度和应变速率之间的关系

Fig.4 Relationship between flow stress-deformation temperature-strain rate

图5 不同热变形条件下激活能与变形温度、应变速率的关系

Fig.5 Relationship between apparent activation energy and deformation temperature and strain rate

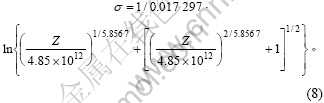

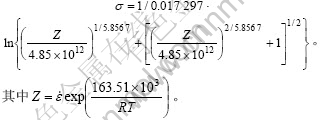

将Q的平均值代入式(3)可得铸态AZ31镁合金的热加工参数Z的近似表达式:

高温稳态流变应力对应变不敏感,忽略应变的影响,将 和应力指数n的平均值代入式(7)可得用参数Z表示的峰值应力

和应力指数n的平均值代入式(7)可得用参数Z表示的峰值应力 、应变速率

、应变速率 和温度T的本构关系式:

和温度T的本构关系式:

2.2 热变形后材料的显微组织

图6所示为铸态AZ31镁合金在变形前和变形后的组织形貌,铸态AZ31镁合金存在β(Mg17Al12)或β(Mg17(Al,Zn)12相。从图6(a)可看出,该相呈断续块状分布在α(Mg)基体晶界上与枝晶网胞间。在T=473 K压缩后合金的组织比较粗大,而且存在大量的挛晶(见图6(b)和6(c)),但孪生所引起的晶体变形量不会很 大[15],晶粒粒度与铸态的相当,低温下镁合金变形机制主要为基面滑移和孪生[16],因此,低温情况下应力水平高,材料难以变形。但在473 K条件下动态回复刚刚开始,如图6(b)中出现的锯齿状晶界为典型的动态回复开始的部位[17];随着应变速率的增加,合金变形组织中已出现许多细小的晶粒,如图6(c)所示;随着温度升高,动态再结晶提供的软化过程成为此时材料变形的主要机制[18],合金在T=723K变形后,再结晶组织非常明显,如图6(d)和6(e)所示,在该温度条件下,材料的应力水平低并且很快进入稳态流变阶段,易于变形,在较高应变速率( =5 s-1)时变形后的晶粒比较低应变速率(

=5 s-1)时变形后的晶粒比较低应变速率( =1 s-1)时的小很多,这是由于应变速率太快,一些晶粒来不及长大,再结晶进行得不充分。应变速率越低,再结晶过程的时间越长,原子的热激活过程增强,原始晶粒被消耗得越多,形成完 全再结晶区域也就越大,同时,位错的活动能力增强,软化过程更为突出。

=1 s-1)时的小很多,这是由于应变速率太快,一些晶粒来不及长大,再结晶进行得不充分。应变速率越低,再结晶过程的时间越长,原子的热激活过程增强,原始晶粒被消耗得越多,形成完 全再结晶区域也就越大,同时,位错的活动能力增强,软化过程更为突出。

(a) 变形前;(b) T =473 K,  =0.1 s-1; (c) T =473 K,

=0.1 s-1; (c) T =473 K,  =5 s-1; (d) T =723 K,

=5 s-1; (d) T =723 K,  =1 s-1; (e) T =723 K,

=1 s-1; (e) T =723 K,  =5 s-1

=5 s-1

图6 铸态AZ31镁合金变形前后的组织形貌

Fig.6 Microstructures of cast AZ31 magnesium alloy and that after hot-work deformation

3 结 论

a. 变形温度一定时,流变应力和应变速率之间满足线性关系,平均线性相关系数大于0.97。并且用包含Arrheniues项的参数Z构建峰值应力 、应变速率

、应变速率 和温度T的本构关系式来描述了AZ31镁合金在高温压缩变形时的流变应力行为:

和温度T的本构关系式来描述了AZ31镁合金在高温压缩变形时的流变应力行为:

b. 变形激活能随着温度和应变速率的增加而增大,合金的激活能在热力学温度523~573 K时变化不大,在大于573 K时升高得较快,有利于发生动态再结晶,使合金软化。

c. 实验合金在473 K刚开始动态回复;随着温度升高、应变速率降低,动态再结晶进行得更充分,其提供的软化作用更明显。

参考文献:

[1] Decker R F. The renaissance in magnesium[J]. Advanced Mater & Proc, 1998, 154(3): 31-33.

[2] Fores F H, Eliezer D, Aghion E. The science and technique of magnesium alloy[J]. Advance Performed Mater, 1998(5): 201-203.

[3] Clow B B. Magnesium industry overview[J]. Advanced Mater & Proc, 1996, 150(4): 33-34.

[4] 黎文献. 镁及镁合金[M]. 长沙: 中南大学出版社, 2005: 119.

LI Wen-xian. Magnesium and magnesium alloy[M]. Changsha: Central South University Press, 2005: 119.

[5] 曾小勤, 王渠东, 吕宜振. 镁合金应用进展[J]. 铸造, 1998(11): 39-43.

ZENG Xiao-qin, WANG Qu-dong, L? Yi-zhen. Magnesium alloy application progress[J]. Casting, 1998(11): 39-43.

[6] 潘青林, 尹志民. 含Sc铝镁合金超塑性变性行为与显微组织特征[J]. 中南工业大学学报: 自然科学版, 1999, 30(2): 179-181.

PAN Qing-lin, YIN Zhi-min. Superplasticity deformation behavior and microstructure characteristic of aluminum magnesium alloy including Sc[J]. Journal of Central South University of Technology: Natural Science, 1999, 30(2): 179-181.

[7] Galiyev A, Kaibyshev R, Gottetein G. Correlation of plastic deformation and dynamic recrystallization in magnesium alloy ZK60[J]. Acta Materials, 2001, 49(7): 1199-1207.

[8] 张新明, 彭卓凯, 邓运来, 等. Mg-9Gd-4Y-0.6Mn合金在293~723 K时的变形行为及微观组织演变[J]. 中南大学学报: 自然科学版, 2006, 37(2): 223-228.

ZHANG Xin-ming, PENG Zhuo-kai, DENG Yun-lai, et al. Deformation behavior and microstructure evolution of Mg-9Gd-4Y-0.6Mn alloy at 293-723 K[J]. Journal of Central South University: Science and Technology, 2006, 37(2): 223-228.

[9] Mukai T. Experimental study of the mechanical properties at elevated temperatures in commercial Mg-Al-Zn alloys for superplastic forming[J]. Key Engineering Materials, 2000, 171(1): 337-342.

[10] Gliyev A, Kaibyshev R, Sakai T. Continuous dynamic recrystallization in magnesium alloy[J]. Mater Sci Forum, 2003, 419(4): 509-514.

[11] Barnett M R. Recrystallization during and following hot working magnesium alloy AZ31[J]. Mater Sci Forum, 2003, 419(4): 503-508.

[12] Barnett M R. Influence of deformation conditions and texture on the high temperature flow stress of magnesium AZ31[J]. Journal of Light Metals, 2001, 1(3): 167-177.

[13] Takuda H. Modelling on flow stress of Mg-Al-Zn alloys at elevated temperatures[J]. Journal of Materials Processing Technology, 1998, 80/81: 513-516.

[14] Poirier J P. 晶体的高温塑性变形 [M]. 关德林, 译. 大连:大连理工大学出版社, 1989: 24.

Poirier J P. Plastic deformation of crystals at high temperature[M]. GUAN De-lin, trans. Dalian: Dalian University of Technology Press, 1989: 24.

[15] 余 琨. 稀土变形镁合金组织性能及加工工艺研究[D]. 长沙: 中南大学材料科学与工程学院, 2002.

YU Kun. Study on the microstructure, properties and deformation techniques of rare earth wrought magnesium alloys[D]. Changsha: School of Materials Science and Engineering, Central South University, 2002.

[16] Polmear J. Magnesium alloys and applications[J]. Mater Sci & Tech, 1994(10): 1-14.

[17] Myshlyaev M M, McQueen H J, Mwembela A, et al. Twinning, dynamic recovery and recrystallization in hot worked Mg-Al-Zn alloy[J]. Materials Science and Engineering A, 2002, 337(1/2): 121-133.

[18] McQueen H J, Myshlaev M M. Flow stress microstructures and modeling in hot extrusion of magnesium alloys[J]. Magnesium Technology, 2000: 355-362.

收稿日期:2007-07-10;修回日期:2007-09-02

基金项目:“十一五”国家科技支撑计划项目(2006BAE04B2-3)

通信作者:余 琨(1974-),男,湖南长沙人,副教授,从事有色金属研究;电话:0731-8819341;E-mail: kunyugroup@163.com