AZ31镁合金的中温流变失稳特征

范永革1, 汪凌云2

(1. 西南科技大学 材料科学与工程学院, 绵阳 621002;

2. 重庆大学 材料科学与工程学院, 重庆 400044)

摘 要: 通过Gleeble高温热模拟实验, 采用加工图理论分析了AZ31镁合金在中温变形过程中的流变失稳特征。 结果表明: AZ31镁合金在250℃进行塑性变形时, 应变速率不同将出现不同的变形组织, 其规律与一般金属的存在显著差别; 在低应变速率(小于0.15s-1)条件下, 显微组织出现大晶粒被细小晶粒包围的“项链”组织特征; 当变形量足够大时, 塑性变形协调机制不能满足, 出现流变失稳, 试样开裂; 随着应变速率的提高, 由于孪生变形机制的激活, 大晶粒产生孪生变形, 使晶界处的应力集中得到缓解, 塑性流变过程逐渐稳定。

关键词: 镁合金; 加工图; 塑性; 孪生 中图分类号: TG113.25

文献标识码: A

Instability flow characteristics of AZ31 magnesium alloy at moderate temperature

FAN Yong-ge1, WANG Ling-yun2

(1. School of Materials Science and Engineering,Southwest University of Science and Technology, Mianyang 621002, China;

2. School of Materials Science and Engineering,Chongqing University, Chongqing 400044, China)

Abstract: The instability flow characteristics of AZ31 magnesium alloy at moderate temperature was analyzed by Gleeble simulation test at elevated temperatures. The results show that the microstructures after deformation at 250℃ change markedly with the variety of strain rates, which is different from other metal materials. At low strain rates (less than 0.15s-1), the necklace microstructures, where large grains are encircled with fine grains, scatter over the deformation regions of samples, and then result in cracks in samples with increasing strain because of flow instability. The reason is that the continuity of plastic deformation is breached by necklace microstructures. However, the plastic flow becomes stable gradually, as the strain rate increases, owing to activation of twinning deformation to release the concentration of stress at grains boundaries.

Key words: magnesium alloy; processing map; ductility; twinning

镁合金的密度低, 是最轻的金属结构材料, 在汽车、 航空航天、 电子通讯等许多领域有广阔的应用前景[1-3]。 但是由于镁合金的塑性较差, 塑性加工过程存在很大的难度, 从而限制了其推广应用, 因此合理准确地确定镁合金的加工工艺是镁合金塑性加工领域内的难点。 虽然AZ31镁合金在300℃以上具有很好的塑性, 但是成型温度过高会使变形后的晶粒尺寸明显粗大, 对改善镁合金的力学性能不利[4]。 因此, 在镁合金塑性变形时, 降低变形温度对提高综合力学性能有积极的意义。 本文作者通过Gleeble高温热模拟压缩变形实验, 并采用加工图(processing map)理论, 研究镁合金在低于300℃温度下变形时的流变规律, 为正确确定变形镁合金的热加工工艺提供理论依据。

1 实验

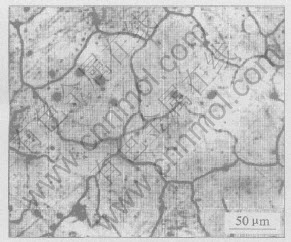

本实验用镁合金牌号为AZ31, 主要合金的名义成分为: 3%Al、 1%Zn和0.2%Mn。 在坩锅炉中冶炼并浇铸成直径为18mm的试棒, 试样经400℃保温12h进行均匀化热处理, 消除枝晶、 偏析等铸态缺陷。 图1所示为均匀化处理后试样的显微组织, 由图可知其铸态组织完全消失。

图1 AZ31B镁合金高温压缩前的显微组织

Fig.1 Microstructure of AZ31B Mg alloy before hot compression

高温压缩实验在Gleeble-1500D材料热模拟实验机上进行, 压缩时在试样两端与压头接触面垫上钽片, 保证试样在加热和压缩过程中温度均匀和减少摩擦。 实验温度分别为250, 300, 350, 400, 450和500℃, 加热速度为2℃/s, 试样在压缩前保温5min。 应变速率分别为0.015, 0.15, 1和10s-1, 实验在空气中进行。 试样压缩后立即水冷, 以固定变形组织。 为了消除变形死区的影响, 在变形后试样的中部区域制取金相试样, 经过粗磨和抛光后, 采用苦味酸试剂进行侵蚀, 在Olympus金相显微镜下观察显微组织。

2 结果及讨论

加工图理论[5]是20世纪80年代中期发展起来用于研究金属高温变形行为的新方法, 采用该方法能够准确地描述金属在高温变形时的组织演变同塑性变形参数之间的关系, 它是在大塑性变形的连续力学、 物理系统模型和不可逆热力学的理论基础之上形成的动态材料模型方法, 通过测定不同变形条件下金属塑性变形的参数, 并计算材料在塑性变形时的功率耗散特性来预测材料的组织变化和流变稳定性。 在给定应变和变形温度的情况下, 为了保证应变速率敏感指数(m)的精度, 一般采用三次样条函数拟合对数流变应力ln σ与对数应变速率ln  的函数关系, 并计算出m同应变速率之间的函数关系。 再根据式(1)计算出功率耗散效率因子η, 在由变形温度T和对数应变速率ln

的函数关系, 并计算出m同应变速率之间的函数关系。 再根据式(1)计算出功率耗散效率因子η, 在由变形温度T和对数应变速率ln  所构成的平面内绘制出等功率耗散效率因子η的轮廓曲线。

所构成的平面内绘制出等功率耗散效率因子η的轮廓曲线。

式中 η功率耗散效率因子; m应变速率敏感指数。

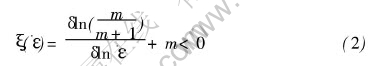

根据加工图中流变失稳的判据标准, 同样按照三次样条函数拟合的方法, 得出在不同变形温度下ξ( )可表达为

)可表达为

式中 为应变速率; m为应变速率敏感指数。

为应变速率; m为应变速率敏感指数。

对数应变速率与变形温度构成的平面内绘出ξ( )〈0的区域内由于变形将出现流变失稳[6-12]。

)〈0的区域内由于变形将出现流变失稳[6-12]。

高温热压缩实验结果表明: AZ31镁合金在温度高于300℃变形时, 具有很好的塑性变形能力, 而在低温条件下, 根据应变速率的不同出现了明显的差异。 在低应变速率条件下, 试样出现了裂纹, 说明在这种条件下金属的塑性变形不稳定, 而在较高应变速率条件下, 试样能够承受较大的塑性变形而不开裂。 这种情况与通常的金属塑性变形规律区别显著。

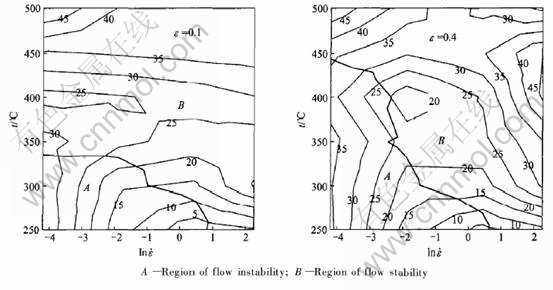

采用加工图系统分析了镁合金高温变形时的流变失稳规律。 根据加工图原理[4-8], 绘制出镁合金在不同应变条件下的加工图, 结果如图2所示。 图中A、 B区所示分别为流变失稳区和稳定流变区, 粗实线为流变失稳的临界曲线。 从加工图可以发现, 镁合金的高温流变失稳出现在低温低应变速率区域, 而且随着变形量的增加, 其流变失稳区域向高温端延伸。

从加工图中功率耗散效率的分布规律发现, 当应变速率为0.015s-1, 变形温度为250℃时, 出现功率耗散效率的极值为35%。 由于镁的层错能(60~78J/m2)[13]较低, 对低层错能材料, 动态回复过程不容易发生, 在功率耗散效率大于30%的情况下会出现动态再结晶(图3(a)), 其显微组织与常规的

图2 AZ31镁合金的加工图

Fig.2 Processing maps of AZ31 Mg alloy A—Region of flow instability; B—Region of flow stability

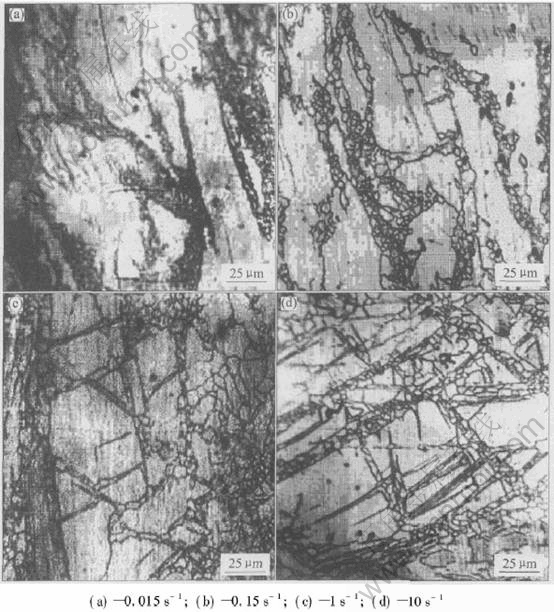

图3 AZ31镁合金在250℃压缩变形后的组织

Fig.3 Microstructures of AZ 31 Mg alloy compressed at 250℃ and different strain rates

动态再结晶组织存在显著区别, 组织中晶粒尺寸差异悬殊, 部分大晶粒的尺寸接近铸态组织的晶粒尺寸, 说明这部分晶粒未产生塑性变形, 而细小晶粒的尺寸相当细小(接近1μm), 变形组织极不均匀, 呈现出显著的“项链”状组织特征[14, 15], 这种组织对塑性产生严重的影响, 甚至温度提高到300℃时都会引起工件开裂(图4)。 但是在这个温度下, 随着应变速率的增加, 且试样能够承受较大的塑性变形而不出现裂纹, 显微组织中出现了大量的孪晶(图3(b)和(c)), 这与镁合金的塑性变形特点关系密切。

图4 试样压缩后的表面裂纹形貌

Fig.4 Fracture photo of specimen after compression

镁合金中温变形时发生流变失稳的主要原因是出现了不均匀的晶界变形。 镁具有密排六方的晶体结构, 其滑移系主要是基面{0001}〈112[TX-]0〉的滑移和柱面的滑移, 但是柱面的滑移系开动需要在300℃以上的变形温度才能充分激活。 在低温(小于300℃)和较低的应变速率(小于0.15s-1)时, 处于有利位向的部分晶粒首先开始滑移变形, 位错通过滑移向晶界移动过程中, 由于AZ31镁合金基体中的第二相数量很少, 对位错运动的阻碍作用小, 绝大部分位错都通过滑移向晶界区域聚集, 使晶界及其附近的位错密度上升而触发了局部区域动态再结晶的发生。 而晶粒内部因为位错密度低, 没有足够的条件发生动态再结晶。 因此随着变形的继续进行, 这些细小的再结晶晶粒之间的晶界强度明显降低, 在应变速率较低时出现类似超塑性变形时的晶界滑移机制, 而大晶粒内位错滑移所需要的临界切分应力远比晶界滑移所需要的应力大, 因此大晶粒就不容易产生变形, 仅仅是在小晶粒群滑动时产生刚性转动, 因此在这种条件下出现晶粒尺寸悬殊的现象。 当变形量很大, 变形体内的协调变形条件不能满足时, 试样便出现裂纹。

在这种变形温度下, 随着应变速率的提高, 由于位错滑移的时间机制不能满足, 镁的滑移系很少, 易于产生孪生现象, 从而在大晶粒内诱发了孪生变形, 使变形体内的局部应力集中得到缓解, 并在孪晶界上形成了动态再结晶的形核位置, 从而使变形后的组织趋于均匀。

AZ31镁合金在中温下的变形规律与其它金属显著不同, 因此在镁合金的中温变形区域应该合理选择变形制度。

3 结论

1) AZ31镁合金在250℃变形时, 在低应变速率条件下出现非稳态流变, 严重时出现裂纹。 产生这种现象的原因是不均匀的晶界变形, 形成了稳定的“项链状”组织。

2) 当应变速率增加后, 由于激活了晶内的孪生, 使晶内动态再结晶晶核数量增加, 变形呈现稳态流变特征。

REFERENCES

[1]Mordike B L, Ebert T. Magnesium properties-applications-potential[J]. Mater Sci Eng A, 2001, A302: 37-45.

[2]Vanfleteren R. Magnesium for automotive applications[J]. Advanced Materials and Processes, 1996(3): 33.

[3]Aghion E, Bronfin B. Magnesium alloys development towards the 21st century[J]. Materials Science Forum, 2000, 350-351: 19-28.

[4]Chang T C, Wang J Y. Grain refining of magnesium alloy AZ31 by rolling[J]. Journal of Materials Processing Technology, 2003, 140: 588-591.

[5]Prasad Y V R K, Sasidhara S. Hot Working Guide: A Compendium of Processing Maps[M]. OH: ASM International Materials Park,1997. 2-14.

[6]Bozzini B, Cerri E. Numerical reliability of hot working processing maps[J]. Mater Sci Eng A, 2002, A328: 344-347.

[7]Seshacharyulu T, Medeiros S C, Frazier W G, et al. Hot working of commercial Ti-6Al-4V with an equiaxed a-b microstructure: materials modeling considerations[J]. Mater Sci Eng A, 2000, A284: 184-194.

[8]Cerri E, Spigarelli S, Evangelista E, et al. Hot deformation and processing maps of a particulate-reinforced 6061+20% Al2O3 composite[J]. Mater Sci Eng A, 2002, A324: 157-161.

[9]Narayana-Murty S V S, Nageswara R B. On the flow localization concepts in the processing maps of IN718[J]. Mater Sci Eng A, 1999, A267: 159-161.

[10]Narayana-Murty S V S, Nageswara R B. On the development of instability criteria during hotworking with reference to IN 718[J]. Mater Sci Eng A, 1998, A254: 76-82.

[11]Park N K, Yeom J T, Na Y S. Characterization of deformation stability in hot forging of conventional Ti-6Al-4V using processing maps[J]. Journal of Materials Processing Technology, 2002, 130-131: 540-545.

[12]Sivakesavam O, Prasad Y V R K. Characteristics of superplasticity domain in the processing map for hot working of as-cast Mg-11.5Li-1.5Al alloy[J]. Mater Sci Eng A, 2002, A323: 270-277.

[13]Avedesian M M, Baker H. ASM Specialty Handbook-Magnesium and Magnesium Alloys[M]. OH: ASM International, 1999. 258.

[14]Ponge D, Gottstenin G. Necklace formation during dynamic recrystalization: mechanisms and impact on flow behavior[J]. Acta Mater, 1998, 46(1): 69-80.

[15]Cahn R W. 金属与合金工艺[M]. 雷廷权译. 北京: 科学出版社, 1999. 408-415.

Cahn R W. Technology of Metals and Alloys[M]. LEI Ting-quan, transl. Beijing: Science Press, 1999. 408-415.

(编辑龙怀中)

基金项目: 国家高技术研究发展计划资助项目(2001AA331050)

收稿日期: 2005-05-23; 修订日期: 2005-09-12

作者简介: 范永革(1968-), 男, 博士

通讯作者: 范永革, 博士; 电话: 0816-2211282; E-mail: fanyonge@sohu.com