文章编号:1004-0609(2015)04-0931-07

Cu-Cr-Zr-Ag合金高温热变形行为与变形机制

张 毅1, 3,许倩倩1, 3,柴 哲1, 3,田保红1, 3,刘 勇1, 3,刘 平2,陈小红2

(1. 河南科技大学 材料科学与工程学院,洛阳 471003;

2. 上海理工大学 材料科学与工程学院,上海 200093;

3. 河南科技大学 有色金属共性技术河南省协同创新中心,洛阳 471003)

摘 要:在Gleeble-1500D热模拟试验机上对Cu-Cr-Zr-Ag合金进行高温等温压缩试验,当热压缩应变速率为0.001~10 s-1、热变形温度为650~950 ℃时,同时对合金高温热压缩的热加工图以及变形机制进行研究。结果表明:流变应力随变形温度的升高而减小,随应变速率的提高而增大;热变形过程中的稳态流变应力可用双曲正弦本构关系式来描述,其激活能为Q=343.23 kJ/mol,同时利用逐步回归的方法建立了该合金的流变应力方程。根据动态材料模型计算并分析了合金的热加工图,并且获得了试验参数范围内热变形过程的最佳工艺参数:温度为750~800 ℃、应变速率范围为0.01~0.1 s-1,并利用热加工图分析了该合金不同区域的高温变性特征以及组织变化。

关键词:Cu-Cr-Zr-Ag合金;高温压缩;动态再结晶;本构方程;热加工图

中图分类号:TG146.1 文献标志码:A

High temperature deformation behavior and deformation mechanism of Cu-Cr-Zr-Ag alloy

ZHANG Yi1, 3, XU Qian-qian1, 3, CHAI Zhe1, 3, TIAN Bao-hong1, 3, LIU Yong1, 3, LIU Ping2, CHEN Xiao-hong2

(1. College of Materials Science and Engineering, Henan University of Science and Technology, Luoyang 471003, China;

2. College of Materials Science and Engineering, University of Shanghai for Science and Technology, Shanghai 200093, China;

3. Collaborative Innovation Center of Nonferrous Metals, Henan Province, Henan University of Science and Technology, Luoyang 471003, China)

Abstract: The high temperature deformation mechanism and hot processing map of Cu-Cr-Zr-Ag alloy were investigated by compressive tests on Gleeble-1500D thermal-mechanical simulating tester in the temperatures range of 650-950 ℃, strain rate range of 0.001-10 s-1. The results show that the flow stress decreases with the increase of temperature, while increases with the increase of strain rate. The flow behavior is described by the hyperbolic sine constitutive equation and the activation energy of the alloy is Q=343.23 kJ/mol. The constitutive equation is obtained by stepwise regression analysis. The processing maps were established based on the dynamic material model. The optimum processing parameters of hot deformation in the range of this experiment can also be attained by the plans,in which the hot temperature is 750-800 ℃ and the strain rate is 0.01-0.1 s-1. The hot deformation characteristics and microstructures were also analyzed by the processing maps.

Key words: Cu-Cr-Zr-Ag alloy; high temperature deformation; dynamic recrystallization; constitutive equation; processing map

高强高导铜合金是电子信息工业的重要功能材料,该类材料目前被广泛应用于电气化铁路接触导线、开关触桥、结晶器内衬、高脉冲磁场导体、牵引电动机转子和大规模集成电路引线框架合金[1-3]。

集成电路引线框架铜合金在集成电路中起到支撑、固定、传导和散热等重要作用,且随着集成电路向大规模和超大规模的方向发展,对该类铜合金的性能要求越来越高。因此,集成电路引线框架铜合金目前也是各国研究的热点与难点。近年来,国内研究者主要研究该合金的组织结构及性能,如慕思国等[4]对Cu-Cr-Zr-Mg-Re合金的综合性能进行了研究,特别是对时效过程中铬相和锆相的存在形式进行了报道。BI等[5]对高铬含量Cu-15%Cr-0.24%Zr合金的铸态显微组织,以及在时效析出过程中锆相以Cu5Zr相的形式存在。余方新等[6]对Cu-0.69Cr-0.10Zr-0.02Mg合金的早期时效的析出贯序进行了研究,认为早期时效的析出贯序为过饱和固溶体→溶质偏聚→FCC富Cr的GP区(Ⅰ)→FCC有序富Cr的GP区(Ⅱ)→BCC有序富Cr相。

国外研究者,KERMAJANI等[7]采用形变热处理对电渣重溶的Cu-Cr-Zr合金进行了研究,发现采用该方法后对合金进行形变时效处理,合金具有较高的硬度和电导率,析出相为Cu5Zr和Cr相。NAGESHA等[8]对Cu-Cr-Zr-Ti合金在673~773 K下的低周疲劳特性进行了研究,发现在该温度下Cr相的析出对该合金起到二次强化的作用。 等[9]对大变形条件下Cu-Cr-Zr合金时效处理后合金的显微组织和综合力学性能进行了研究,在大变形后进行时效合金析出相会粗化,强度降低,但延伸性得到改善。

等[9]对大变形条件下Cu-Cr-Zr合金时效处理后合金的显微组织和综合力学性能进行了研究,在大变形后进行时效合金析出相会粗化,强度降低,但延伸性得到改善。

从上述研究可以看出,目前Cu-Cr-Zr合金的研究主要集中在合金的变形时效工艺和时效析出相的种类等相关领域,对该类合金热变形条件下合金的性能以及时效析出特性的研究较少,结合国内外研究状况,本文作者拟针对该类合金在热变形条件下合金的特性和组织进行研究,即对Cu-Cr-Zr-Ag引线框架合金在Gleeble-1500D热模拟试验机上,在变形温度为650~950 ℃、应变速率为0.001~10 s-1和变形量为60%的条件下,进行了圆柱体高温单道次轴对称压缩实验,通过对该合金动态再结晶行为以及组织转变的研究,建立了该合金的流变应力数学模型,采用动态材料模型建立了该合金的热加工图,并利用热加工图分析了该合金不同区域的高温变性特征以及组织变化。为该合金在工业化生产中提供一些可参考依据。

1 实验

实验用Cu-Cr-Zr-Ag合金是在10 kg中频感应熔炼炉中熔炼而成,材料的成分(质量分数)为Cr 0.8%、Zn 0.3%、Ag 0.2%,余量为铜。浇铸温度为1200~1250 ℃。合金的固溶处理在RJX-2.5-10型箱式电阻炉中进行,工艺为900 ℃、1 h,随后水淬。压缩实验采用固溶后的合金,在Gleeble-1500D热模拟机上进行,压缩试样尺寸为d 8 mm×12 mm,实验温度范围为650~950 ℃,应变速率为0.001~10 s-1,总压缩应变量约0.6(真应变)。热模拟实验的升温速率为5 ℃/s,保温时间为3 min。显微组织在OLYMPUS PMG3型显微镜上进行。

2 结果与分析

2.1 Cu-Cr-Zr-Ag合金流变应力分析

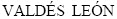

图1所示为Cu-Cr-Zr-Ag合金不同热压缩变形条件下的真应力-真应变曲线。从图1可以看出,变形温度和应变速率对Cu-Cr-Zr-Ag合金的流变应力均产生显著影响,在一定的应变速率下,变形温度越高,所对应的流变应力越低。当变形温度不变时,应变速率越高,所对应的流变应力也越大。这说明Cu-Cr-Zr-Ag合金是热敏感型和应变速率敏感型合金。

由图1可知,真应力-真应变曲线分布规律可分为3类。一类是具有明显硬化部分的曲线,即应变速率较高或变形温度较低时,流变应力随应变的增加而增加,达到某峰值后逐渐下降到某一稳态值,流变应力随应变发生了先增大后逐渐减小并趋于稳态的较大变化过程,表现出明显的动态再结晶和动态回复特征。如合金在变形温度为950 ℃时出现明显的动态再结晶行为。另一种是在较低温度,动态回复发生后加工硬化仍占上风,即在较大应变下,真应力-真应变曲线的最后阶段仍为上升,如650 ℃时的应力-应变曲线。还有一种是应力-应变曲线中真应力先上升到一定值后,加工硬化和动态回复相互作用后曲线保持一个稳定值,如750 ℃时的曲线。

2.2 Cu-Cr-Zr-Ag合金热变形方程

图1 Cu-Cr-Zr-Ag合金热压缩变形真应力-应变曲线

Fig. 1 True stress-true strain curves of Cu-Cr-Zr-Ag alloy at different hot compression temperatures and strain rates

热变形过程中,材料在任何应变或稳态下的高温流变应力 明显地取决于变形温度T和应变速率

明显地取决于变形温度T和应变速率 。同时对不同铜合金的热加工数据的研究表明[10-13],可以采用以下形式表示:

。同时对不同铜合金的热加工数据的研究表明[10-13],可以采用以下形式表示:

(1)

(1)

式中:A和 均为与材料有关的常数;n为与应变速率敏感性相关的指数;Z为Zener-Hollomon参数,可将其定义为

均为与材料有关的常数;n为与应变速率敏感性相关的指数;Z为Zener-Hollomon参数,可将其定义为

(2)

(2)

式中:Q为变形激活能;R为摩尔气体常数。

将式(2)代入式(1)可得

(3)

(3)

将式(1)两边取偏微分可得

(4)

(4)

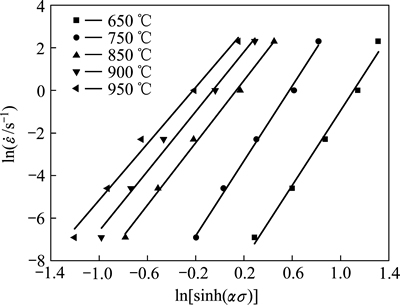

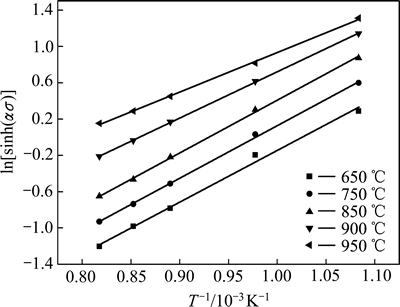

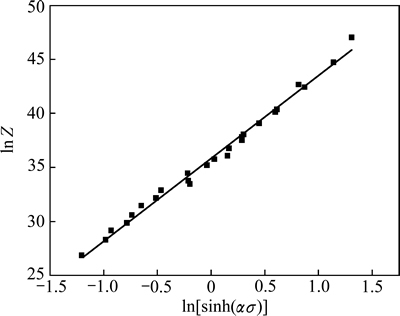

图2和3所示分别表示在热压缩过程中的稳态流变应力与变形温度和应变速率的关系;图4所示为应力与Z参数的关系。

为了获得该合金准确的本构方程,需确定A、n、 和Q的值。通过实验数值且根据图2和3以及图4的线性回归分析可获得上述参量的值为A=e35.82,n=7.72,

和Q的值。通过实验数值且根据图2和3以及图4的线性回归分析可获得上述参量的值为A=e35.82,n=7.72, =0.011,Q=343.23 kJ/mol。

=0.011,Q=343.23 kJ/mol。

图2 不同温度时峰值应力与应变速率之间的关系

Fig. 2 Relationship between peak stress and strain rate at different temperatures

图3 峰值应力与温度之间的关系

Fig. 3 Relationship between peak stress and temperature

图4 峰值应力与Z参数的关系

Fig. 4 Relationship between peak stress and Zener-Hollomon parameter Z

由此可得该合金适用于工艺过程分析的本构方程为

(5)

(5)

2.3 Cu-Cr-Zr-Ag合金热加工图

热加工图是利用动态材料模型绘制出来的图形,能够反映变形材料在各种变形温度和应变速率条件下内部微观组织的变化,且能够评估材料的热加工性,从而指导材料热加工工艺参数的制定[14]。

材料在热加工过程中单位体积内所吸收的功 P 可以表示为两个互补函数G(耗散量)和 J(耗散协量) ,可用下式表示:

(6)

(6)

式中: ,

, ,即

,即 。其中:

。其中: 表示流变应力;

表示流变应力; 表示应变速率;G表示由于塑性变形引起的功率耗散,它转化为黏塑性热;J表示在变形过程中与组织演化有关的功率耗散。

表示应变速率;G表示由于塑性变形引起的功率耗散,它转化为黏塑性热;J表示在变形过程中与组织演化有关的功率耗散。

在给定的应变和变形温度条件下,J与G的变化率就构成了应变速率敏感指数m:

(7)

(7)

功率耗散系数 描述了材料热变形过程中因显微组织改变而消耗的能量与总能量的比值。其变化率可以用一无量纲参数来表示,其表达式为

描述了材料热变形过程中因显微组织改变而消耗的能量与总能量的比值。其变化率可以用一无量纲参数来表示,其表达式为

(8)

(8)

PRASAD等[15]根据最大熵产生率原理,采用无量纲参数 表示材料在一定温度和应变速率条件下与微观组织有关的流变失稳判据:

表示材料在一定温度和应变速率条件下与微观组织有关的流变失稳判据:

(9)

(9)

当 时,为非稳态流变,以变形温度与应变速率为变量的

时,为非稳态流变,以变形温度与应变速率为变量的 等值线图即为失稳图。失稳图描绘了热加工过程中显微组织的不稳定区,可以避免产生流变失稳。将功率耗散图与失稳图叠加便形成了材料的热加工图。

等值线图即为失稳图。失稳图描绘了热加工过程中显微组织的不稳定区,可以避免产生流变失稳。将功率耗散图与失稳图叠加便形成了材料的热加工图。

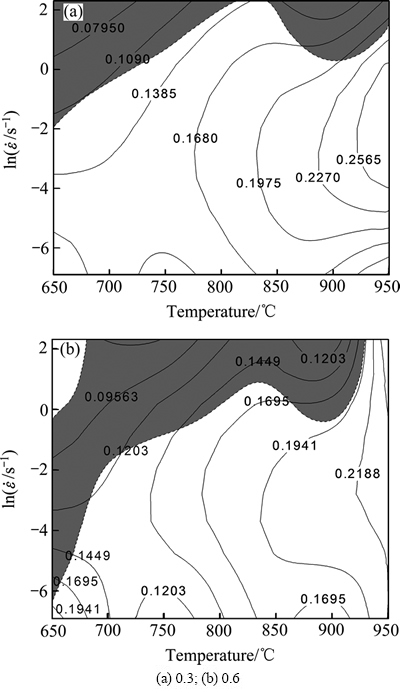

图5所示为Cu-Cr-Zr-Ag在应变为0.3和0.6时合金的热加工图。两个阴影区域为流变失稳区,其他区域为安全加工区,轮廓线代表着功率耗散效率 。由图5可以看出,随着变形温度的升高及应变速率的降低,能量消耗效率逐渐升高。当真应变为0.3时对应着两个失稳区,温度为650~800 ℃时,应变速率为0.01~10 s-1的区域和温度为850~950 ℃时,应变速率为1~10 s-1。

。由图5可以看出,随着变形温度的升高及应变速率的降低,能量消耗效率逐渐升高。当真应变为0.3时对应着两个失稳区,温度为650~800 ℃时,应变速率为0.01~10 s-1的区域和温度为850~950 ℃时,应变速率为1~10 s-1。

当真应变为0.6时也对应两个失稳区,温度为650~700 ℃、应变速率为0.001~10 s-1的区域和温度为700~950 ℃、应变速率为1~10 s-1的区域。从这些失稳区可以看出,在低的应变温度和高的应变速率下出现加工失稳区域,研究认为:低温高应变速率区的失稳与基体的空洞形成有关,即在较高变形速率下变形时,溶质原子周围易形成高密度位错区,近界面处的晶格发生畸变,产生应力集中,且在界面和溶质原子周围塞积的位错没有足够时间通过交滑移和攀移等方式进行相互抵消,致使界面处晶格发生畸变,当应力值超过合金强度时,产生晶间裂纹,造成断裂。这些区域功率耗散效率急剧下降,这可能是应力集中造成的,从而出现加工失稳,加工工艺的选择应尽量避免这些区域。

制定加工制度应优先选择动态再结晶区,因为动态再结晶区内功率耗散效率较高,加工性能好,且组织易于控制。从图5可以看出,功率耗散效率 值处于动态再结晶的区域主要在温度为900~950 ℃、应变速率范围为0.001~0.1 s-1之间。该区域也为最佳的热加工工艺参数范围。结合显微组织观察,可进一步确定各区域的高温变形机理与加工图的对应关系。

值处于动态再结晶的区域主要在温度为900~950 ℃、应变速率范围为0.001~0.1 s-1之间。该区域也为最佳的热加工工艺参数范围。结合显微组织观察,可进一步确定各区域的高温变形机理与加工图的对应关系。

图5 不同真应变下Cu-Cr-Zr-Ag合金的热加工图

Fig. 5 Processing map of Cu-Cr-Zr-Ag alloy at different strains

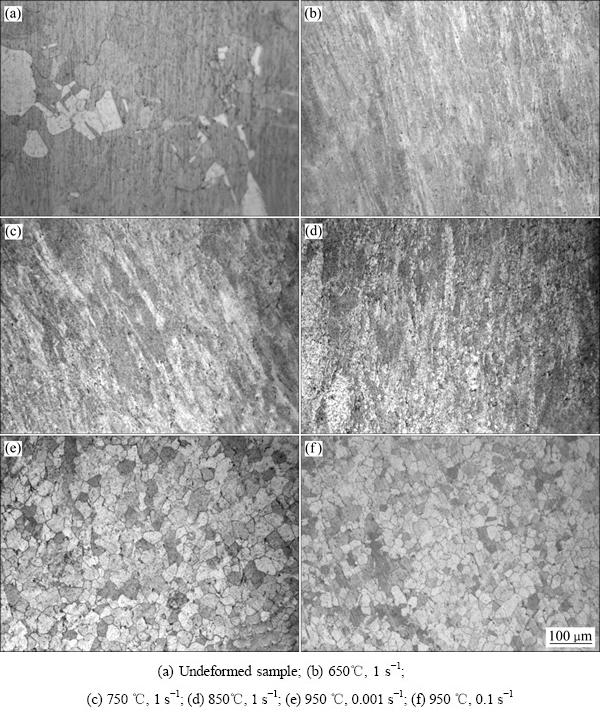

图6所示为应变量为0.3时Cu-Cr-Zr-Ag合金的热加工图。对不同区域相应工艺的热变形试样进行了组织观察。图6(a)所示为合金经900 ℃、1 h固溶处理后,随后水淬的金相显微组织。图6(b)所示为合金在在变形温度650 ℃,应变速率为1 s-1条件下的金相组织。从图6可以看出,合金因变形而被拉长的纤维状晶粒,在该变形条件下合金处于不稳定状态,对应于热加工图(见图5(a))中的温度为650~800 ℃,应变速率为0.01~10 s-1的非稳定区域。该区域处于低温高应变速率之下,在该区域进行热加工,合金会因局部塑性变形产生局部温度升高,同时应变速率太快来不及传导给低温区域,使得该区域的强度降低,在加工中容易导致开裂,对照图5(a)可以看出,此时的功率耗散效率 较低,很容易出现极小值。在热加工过程中应极力避免在该区域进行热加工。

较低,很容易出现极小值。在热加工过程中应极力避免在该区域进行热加工。

图6(c)和(d)所示分别为合金在变形温度750 ℃和850 ℃、应变速率为1 s-1的条件下的金相组织,该应变条件同时对应(图5(a))中的两个非稳定区域,即温度为650~800 ℃、应变速率为0.01~10 s-1的区域和温度为850~950 ℃、应变速率为1~10 s-1的区域。进一步分析显微组织可看出,此时合金的显微组织均为混晶组织,晶粒尺寸差异非常大,由细小的动态再结晶晶粒和拉长的原始晶粒组成。出现该现象的主要原因是由于在原始晶界处具有较高的畸变能,再加上角度界面和高密度缺陷两个动态再结晶形核条件,动态再结晶晶粒极易在此处形核,但是由于变形温度较低,原子扩散、晶界迁移能力较低,动态再结晶形核率和长大速度缓慢,不利于动态再结晶的发生和晶粒长大,从而出现大量的混晶组织。当热加工在部分再结晶组织进行时,很容易由于微观组织结构不稳定产生一些缺陷甚至形成裂纹,在热加工过程中应极力避免该区域。

图6(e)和(f)所示分别为合金在变形温度950 ℃、应变速率为0.001 s-1和变形温度950 ℃、应变速率为0.1 s-1下的显微组织。从图6(e)和(f)中可以看出,合金发生了完全的动态再结晶,均出现了动态再结晶产生的细小的等轴晶粒,且分布均匀。从图5(a)的分析结果看,合金在温度为900~950 ℃、应变速率范围为0.001~0.1 s-1是理想的热加工区域。可见,从合金的显微组织充分证明了图5(a)所制定的最优热加工工艺方案。

图6 Cu-Cr-Zr-Ag合金的热变形组织

Fig. 6 Microstructures of Cu-Cr-Zr-Ag alloy hot deformed under different conditions

3 结论

1) Cu-Cr-Zr-Ag合金在高温热压缩变形实验中流变应力随变形温度的升高而减小,随应变速率的提高而增大。且随变形温度的升高和应变速率降低,动态再结晶过程更充分。

2) Cu-Cr-Zr-Ag合金高温热压缩变形时的热变形激活能为343.23 kJ/mol,同时获得流变应力方程为 。

。

3) Cu-Cr-Zr-Ag合金在形变温度为900~950 ℃、应变速率范围为0.001~0.1 s-1热加工条件下出现完全动态再结晶,获得细小的等轴晶粒且分布均匀,是该合金适合的热加工工艺参数范围。

REFERENCES

[1] 刘 平, 康布熙, 曹兴国, 黄金亮, 殷 标, 顾海澄. 快速凝固Cu-Cr-Zr-Mg合金的时效析出与再结晶[J]. 中国有色金属学报, 1999, 9(2): 241-246.

LIU Ping, KANG Bu-xi, CAO Xing-guo, HUANG Jing-liang, YIN Biao, GU Hai-cheng. Aging precipitation and recrystallization of rapidly solidified Cu-Cr-Zr-Mg alloy[J]. The Chinese Journal of Nonferrous Metals, 1999, 9(2): 241-246.

[2] XIA Cheng-dong, JIA Yan-lin, ZHANG Wan, ZHANG Ke, DONG Qi-yi, XU Gen-ying, WANG Ming-pu. Study of deformation and aging behaviors of a hot rolled-quenched Cu-Cr-Zr-Mg-Si alloy during thermomechanical treatments[J]. Materials Design, 2012, 39(8): 404-409.

[3] 赵冬梅, 董企铭, 刘 平, 康布熙, 黄金亮, 金志浩, 田保红. Cu-3.2Ni-0.75Si合金时效早期相变规律及强化机理[J]. 中国有色金属学报, 2002, 12(6): 1167-1171.

ZHAO Dong-mei, DONG Qi-ming, LIU Ping, KANG Bu-xi, HUANG Jin-liang, TIAN Bao-hong, JI Zhi-hao. Transformation and strengthening of early stage of aging in Cu-3.2Ni-0.75Si alloy[J]. The Chinese Journal of Nonferrous Metals, 2002, 12(6): 1167-1171.

[4] 慕思国, 曹兴民, 汤玉琼, 向朝建, 杨春秀, 郭富安, 唐谟堂. 时效态Cu-Cr-Zr-Mg-RE合金的组织与性能[J]. 中国有色金属学报, 2007, 17(7): 1112-1118.

MU Si-guo, CAO Xing-min, TANG Yu-qiong, XIANG Chao-jian, YANG Chun-xiu, GUO Fu-an, TANG Mo-tang. Microstructure and properties of aging Cu-Cr-Zr-Mg-RE alloy[J]. The Chinese Journal of Nonferrous Metals, 2007, 17(7): 1112-1118.

[5] BI Li-ming, LIU Ping, CHEN Xiao-hong, LIU Xin-kuan, LI Wei, MA Feng-cang. Analysis of phase in Cu-15%Cr-0.24%Zr alloy[J]. Transactions of Nonferrous Metals Society of China, 2013, 23(5): 1342-1348.

[6] 余方新, 程建奕, 沈 斌. Cu-Cr-Zr-Mg合金早期时效析出贯序[J]. 中国有色金属学报, 2013, 23(12): 3360-3366.

YU Fang-xin, CHENG Jian-yi, SHEN Bin. Precipitation sequence of Cu-Cr-Zr-Mg alloy during early aging stage[J]. The Chinese Journal of Nonferrous Metals, 2013, 23(12): 3360-3366.

[7] KERMAJANIA M, RAYGAN SH, HANAYI K, GHAFFARI H. Influence of thermomechanical treatment on microstructure and properties of electroslag remelted Cu-Cr-Zr alloy[J]. Materials and Design, 2013, 51(10): 688-694.

[8] NAGESHA A, PARAMESWARAN P, BISWAS A, SANDHYA R, ASRAFF A K, MATHEW M D. Microstructural investigations into the low cycle fatigue deformation of a Cu-Cr-Zr-Ti alloy[J]. Materials Science and Engineer A, 2013, 582(10): 91-95.

[9]  K, MUNOZ-MORRIS M A, MORRIS D G. Optimisation of strength and ductility of Cu-Cr-Zr by combining severe plastic deformation and precipitation[J]. Materials Science and Engineer A, 2012, 536(2): 181-189.

K, MUNOZ-MORRIS M A, MORRIS D G. Optimisation of strength and ductility of Cu-Cr-Zr by combining severe plastic deformation and precipitation[J]. Materials Science and Engineer A, 2012, 536(2): 181-189.

[10] ZHANG Hui, ZHANG Hong-gang, LI Luo-xing. Hot deformation behavior of Cu-Fe-P alloys during compression at elevated temperatures[J]. Journal of Materials Processing Technology, 2009, 209(6): 2892-2896.

[11] DNEG Ying, YIN Zhi-min, HUANG Ji-wu. Hot deformation behavior and microstructural evolution of homogenized 7050 aluminum alloy during compression at elevated temperature[J]. Materials Science and Engineering A, 2011, 528(8): 1780-1786.

[12] 王宏伟, 易丹青, 王 斌, 蔡金伶, 钱 锋, 陈缇萦. Mg-6.3Zn-0.7Zr-0.9Y-0.3Nd镁合金的高温塑性变形行为的热压缩模拟[J]. 中国有色金属学报, 2010, 20(3): 378-384.

WANG Hong-wei, YI Dan-qing, WANG Bin, CAI Jin-ling, QIAN Feng, CHEN Ti-ying. Hot compressive deformation simulation of Mg-6.3Zn-0.7Zr-0.9Y-0.3Nd magnesium alloy at elevated temperatures[J]. The Chinese Journal of Nonferrous Metals, 2010, 20(3): 378-384.

[13] MOMENI A, DEHGHANI K. Characterization of hot deformation behavior of 410 martensitic stainless steel using constitutive equations and processing maps[J]. Materials Science and Engineering A, 2010, 527(21/22): 5467-5473.

[14] GRONOSTAJSKI Z. The deformation processing map for control of microstructure in CuAl9.2Fe3 aluminium bronze[J]. Journal of Materials Processing Technology, 2002, 125/126(9): 119-124.

[15] PRASAD Y V R K, RAO K P. Processing maps for hot deformation of rolled AZ31 magnesium alloy plate: Anisotropy of hot workability[J]. Materials Science and Engineer A, 2012, 487(1/2): 316-327.

(编辑 龙怀中)

基金项目:国家自然科学基金资助项目(51101052);国家高新技术研究发展计划资助项目(2006AA03Z528);河南省高等学校青年骨干教师资助计划(2012GGJS-073);河南省教育厅自然科学研究计划(2011B430013);河南科技大学青年科学基金资助项目(2011QN48)

收稿日期:2014-05-21;修订日期:2014-10-28

通信作者:张 毅,副教授,博士;电话:0379-64231269;E-mail: zhshgu436@163.com