文章编号:1004-0609(2007)09-1423-06

镁合金AZ61的流变挤压工艺和组织特征

张少明1, 2,杨必成1,樊中云3,徐 骏1,石力开1,陈国良2

(1. 北京有色金属研究总院,北京 100088;

2. 北京科技大学 新金属材料国家重点实验室,北京 100083;

3. Brunel University, Uxbridge, Middlesex UB8 3PH, UK)

摘 要:采用双螺旋流变铸造技术制备镁合金AZ61铸锭,并与常规铸造组织进行对比。常规铸造得到粗大的树枝晶,而流变铸造得到细小的球状晶,平均晶粒尺寸约40 μm。采用常规热挤压工艺和流变挤压工艺分别挤压出直径22 mm的棒材,分析比较流变挤压与常规热挤压过程中,挤压力大小和挤压速率的关系,观察不同工艺下得到的微观组织。结果表明,常规挤压为动态再结晶组织,晶粒形状和大小与挤压温度和速度密切相关;流变挤压中浆料在通过挤压模时凝固,得到平均晶粒尺寸约8 μm的铸态组织,其原因是大量二次形核的核心得以存留并长大。

关键词:镁合金;流变铸造;流变挤压;二次形核

中图分类号:TG146.2 文献标识码:A

Rheo-extrusion of AZ61 Mg alloy and its microstructure

ZHANG Shao-ming1, 2, YANG Bi-cheng1, FAN Zhong-yun3, XU Jun1, SHI Li-kai1, CHEN Guo-liang2

(1. General Research Institute for Nonferrous Metals, Beijing 100088, China;

2. State Key Laboratory for Advanced Metals and Materials, University of Science and Technology Beijing, Beijing 100083, China;

3. Brunel University, Uxbridge, Middlesex UB8 3PH, UK)

Abstract: The microstructure of AZ61 Mg alloy made by the methods of normal cast and twin-screw rheo-cast was investigated. The grains are coarse dendrite in normal cast billet, while they are tiny ground grains in rheo-cast billet with the average grain size of about 40 μm. The d 22 mm rods were fabricated by hot extrusion and rheo-extrusion separately, the microstructure of these rods and the relationship between the extrusion force and velocity were researched. The result shows that dynamic recrystallization happens in the hot extrusion, the shape and size of the grains are determined by the extrusion temperature and velocity. In the process of rheo-extrusion, slurry solidification occurs and the tiny ground grains form in the extrusion mould with the average grain size of about 8 μm. The reason of grain refinement is that lots of nucleus formed in the secondary nucleation get survived and grow up.

Key words: magnesium alloy; rheo-cast; rheo-extrusion; secondary nucleation

镁合金具有高的比强度和比刚度,优良的减振性和电化学性能,在电子、交通、机械等领域都有日益增长的需求。由于镁合金具有密排六方的晶体结构,在常温下其塑性加工能力很差,因此,目前大多数的镁合金产品都是采用铸造方法制备的,如3C产品、汽车配件等。尽管镁合金有着良好的铸造性能,但其铸态组织不可避免地存在晶粒粗大、铸造缺陷等问题,导致产品的力学性能较差,限制了镁合金产品的使用范围[1?3]。在加热条件下进行塑性加工可以使其性能得到显著提高。但现有塑性加工工艺依然存在生产效率低、组织不均匀、力学性能有待进一步提高等问题,这些不足成为变形镁合金的推广和应用的主要障碍。目前急需开发出新型的变形镁合金生产新工艺,能够在提高生产效率的同时获得高性能的产品。近年来发展起来的流变成形技术是一种全新的短流程成形方法,该工艺能得到细小、均匀、等轴的初生相,从而使镁合金的力学性能显著提高。如Fan等[4]采用流变压铸(RDC)工艺制成的AZ91零件,抗拉强度和伸长率比普通压铸工艺分别提高了20%和140%; Watari等[5]采用流变轧制技术制成了多种规格的镁合金薄板,板材具有良好的深冲性能。采用流变挤压工艺制备镁合金挤压材,能在缩短挤压工艺流程的同时获得良好的力学性能,是一种很有应用潜力的成形技术。关于这方面的研究目前还未见报道。本研究将双螺旋制浆设备与卧式挤压机进行衔接,探索了镁合金AZ61在流变挤压过程中的工艺和组织特征。

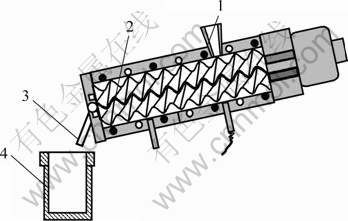

1 实验

实验材料为AZ61镁合金。AZ61的主要合金元素成分为(质量分数):Al 6.63%,Zn 0.73%,Mn 0.31%。该合金的固液区间为525~610 ℃。将合金在680 ℃熔化后,一种工艺是将熔体直接浇入d 95 mm的金属模中,得到常规铸造的AZ61铸锭;另一种工艺是将熔体浇入到如图1所示的双螺旋流变制浆机中,双螺旋流变制浆装置由英国Brunel大学的BCAST发明并提供。该装置主要由一对特殊设计的螺杆组成,螺杆之间以及螺杆和筒壁之间形成非常狭窄的缝隙;筒壁和螺杆温度可以精确控制。在螺杆推动下,熔体在螺杆与筒壁之间的狭缝中以“8”字形向前推进,这种运动方式一方面给熔体带来高剪切率的搅拌,另一方面使熔体与螺杆和筒壁之间有很大的接触面积,熔体的热量能够快速导出,在较短时间内,与制浆室温度达到平衡[6]。熔体浇入制浆机经过搅拌后,在600 ℃打开阀门,浆料导出到金属模中凝固,得到流变铸造的铸锭。

图1 镁合金双螺旋流变模铸示意图

Fig.1 Schematic of twin-screw rheo-moulding of Mg alloy: 1—Melt inlet; 2—Twin-screw; 3—Slurry outlet; 4—Mould

挤压实验在500 T卧式挤压机中进行。挤压机上安装了压力和速度传感器,可以实时采集挤压过程中压力和速度的数值。采集的压强是挤压机油缸内压强,压强最大值约20 MPa;采集的速度为挤压杆运动速度。挤压筒内径为95 mm,挤出型材为d 22 mm圆棒,在模具出口处通冷却水对挤出棒材喷水冷却。实验对常规挤压与流变挤压进行了比较。常规挤压工艺参数为:铸锭预热到380 ℃,保温6 h,挤压筒温度为 350 ℃,通过调整挤压机设置,使棒材以快、慢两种不同速率挤出。流变挤压是将浆料在600 ℃直接导入到挤压筒中,挤压筒的温度控制在略高于固相线温度,浆料在挤压杆的推动下,首先在挤压筒内堆积,然后从模具孔中挤出,得到流变挤压棒材。

2 结果与分析

2.1 铸态组织

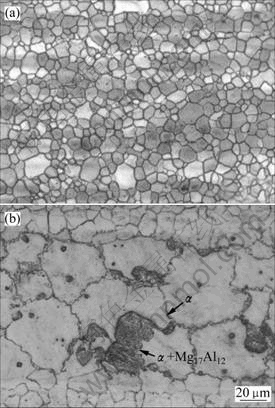

不同铸造工艺条件下,熔体内的传热、传质等情况有所不同,从而使凝固中的形核和晶粒长大过程表现出各自的特征,直接导致铸态组织形态产生差别。实验中常规铸造工艺和流变铸造工艺所得铸锭的边部组织如图2所示。可以看出,在常规铸造工艺下,α-Mg为粗大的树枝状,枝晶大小约为300 μm,部分晶粒在500 μm以上;而流变铸造得到的初生相为均匀球状,平均晶粒尺寸约40 μm。

图2 AZ61合金常规铸造(a)与流变铸造(b)显微组织

Fig.2 Microstructures of normal cast(a) and rheo-cast(b) AZ61 alloy

在常规铸造工艺中,过热的液态金属浇入模具后,在模具内壁上迅速形成大量晶核,这些晶核的大部分在熔体冲刷作用下进入了熔体内部。由于熔体内部温度较高,而且凝固释放的潜热不能迅速释放出去,因此这些晶核的绝大部分会发生重熔,只有少部分能够保留下来并逐渐长大,在成分过冷、热传导等作用下,最终形成粗大的树枝晶。在流变铸造工艺中,强烈搅拌改变初生相形貌的机制目前有多种不同的观点,如枝晶折断机制、枝晶熔断机制等[7?8],其中更适合于双螺旋流变制浆工艺的观点是:流变铸造的凝固过程可分为两个阶段,一次凝固是在制浆机内的形核和核心长大过程,熔体在高剪切率下开始凝固,得到一定体积分数的初生相;二次凝固是浆料在模具中的凝固过程。一次凝固过程中,强烈的搅拌使熔体各个部分的温度成分都很均匀,在一定过冷度下熔体中能同时形成大量晶核,这些晶核在随后长大过程中释放的潜热也能很快传导出去,不会导致其它晶核的重熔。因此,一次凝固得到的半固态浆料中有大量的晶核存在,而且这些晶核以球形方式长大,最终达到相图所示的固液平衡。浆料浇入模具后,浆料温度已低于液相,部分凝固潜热已经释放出去,因此大部分初生晶粒都能存活并逐渐长大,最终形成细小均匀的等轴晶。可以看出,流变铸造是一种有效的细化晶粒手段。通常采用的化学晶粒细化法是通过增加熔体内的异质核心来提高非均匀形核率,而流变铸造对形核率影响不大,但已形成的核心大多都能长大成晶粒,即提高了熔体的有效形核率[4]。

2.2 流变挤压工艺

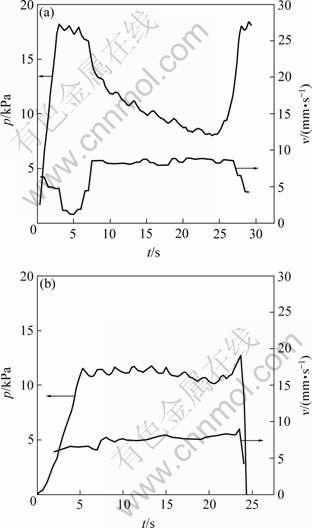

在多晶塑性变形过程中,Von Mises准则指出,晶粒应有5个独立的滑移系才能和周围晶粒协调变形。镁合金具有密排六方晶体结构,在室温下发生塑性变形时,只有基面滑移系能够开动,不能满足Von Mises准则,因此,镁合金被认为是难变形材料。在加热条件下,原子振动的振幅增大,使锥面滑移和柱面滑移等非基面滑移系的临界剪切应力大幅下降,这些滑移系参与到塑性变形,使得镁合金的变形加工能力大大改善。但高温下镁合金的强度很低,模具与挤压棒之间的摩擦力很容易导致棒材表面开裂,在综合考虑加工效率和加工质量条件下,通常AZ61的挤压是在350~400 ℃之间进行的[9]。实验中采集到的常规挤压曲线和流变挤压曲线如图3所示。从图3(a)可以看出,在常规挤压工艺中,挤压力首先迅速上升到最大约18 MPa,压力上升的速度约为6 MPa/s,之后挤压棒缓慢挤出,约6 s后,挤压速率很快上升到约8 mm/s并基本维持恒定,挤压力随着挤压坯料的逐渐挤出而下降,到挤压末了降低到最低约0.8 MPa。在图3(b)所示流变挤压的挤压曲线中,挤压初始阶段挤压力也迅速上升到最大11.5 MPa,压力上升速度约2.3 MPa/s,要明显低于常规挤压,之后的整个挤压过程中,挤压压力在小范围内波动,对应的挤压速率变化也不明显。

图3 AZ61合金常规挤压(a)和流变挤压(b)的挤压曲线

Fig.3 Extrusion curves of normal extrusion(a) and rheo- extrusion(b) of AZ61 alloy

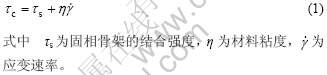

比较以上结果可以看出,流变挤压过程与常规挤压有明显差别。常规挤压的初始阶段是一个固态铸锭的镦粗和突破挤压过程,因此挤压力上升速度很快。棒材挤出后,影响挤压力的主要因素是挤压坯料的变形抗力以及坯料与挤压筒、挤压模之间的摩擦力。塑性变形和摩擦都会使变形区的温度上升,导致坯料的变形抗力显著下降,因此突破挤压后挤压速率很快增加;随着挤压的进行,挤压坯料长度逐渐减少,坯锭与挤压筒内壁的摩擦力随之降低,这也使得挤压力逐渐下降。在流变挤压过程中,挤压初始阶段是挤压筒内浆料的堆积过程,因此挤压压力上升速度比较缓慢。浆料充满挤压筒并从模具中挤出后,影响挤压力的主要因素是半固态浆料的变形力,铸造流变学认为,半固态浆料是一种宾汉体(Bingham body)的结构,浆料的变形是通过固液之间的流动来完成的,变形力主要用于破坏宾汉体内的固态骨架以及克服固液流动的粘性阻力[10]。变形力τc大小可用下式描述:

采用双螺旋流变铸造制成的浆料初生相为细小的球形晶粒,晶粒容易发生滚动和滑动,因此破坏固态骨架所需变形力要小于固相的塑性变形抗力。挤压过程中浆料与挤压筒之间的摩擦力可以忽略不计,所以整个挤压过程的挤压力变化不大。

2.3 挤压态组织

在常规热挤压工艺中,由于镁合金的层错能较低,其滑移面上不全位错之间的层错区较宽,这种位错的滑移和攀移很困难。通常这种材料的动态回复速度比较慢,随着变形过程中位错密度增加,位错在晶界或孪晶界聚集,并在这些区域发生动态再结晶,形成细小的再结晶晶粒,这些晶粒随后会发生长大[11?13]。不同挤压工艺条件下,再结晶晶粒的形核和长大条件都有很大差异,因此最终得到不同的组织状态。

图4所示为AZ61合金常规挤压时,不同挤压速度下的纵向微观组织。在快速挤压条件下(挤压杆推进速度8 mm/s),组织为完全再结晶组织,晶粒均为等轴状,部分晶粒内存在孪晶,平均晶粒尺寸约18 μm。在较慢速度挤压条件下(挤压杆推进速度0.6 mm/s),晶粒尺寸比较细小,平均晶粒尺寸约6 μm,但晶粒形状大小都不均匀,部分晶粒还保持畸变拉长的状态。挤压组织的差别主要与应变速率和变形区的温度有关。在慢速挤压条件下,晶粒内位错密度增加速度较慢,动态回复对应变软化的作用加强,部分取向有利的晶粒能够发生很大程度的变形而不发生再结晶,挤压终了后保持畸变拉长状态。在快速挤压条件下,位错密度增加速度很高,孪生对变形的贡献很大,位错在孪晶界堆积使各个晶粒都能发生动态再结晶,得到完全再结晶组织。由于快速挤压使变形区温度显著升高,形成的再结晶晶粒以较快速度长大,最终得到比较粗大的等轴晶。

图4 AZ61合金的常规挤压显微组织

Fig.4 Microstructures of AZ61 alloy after normal extrusion: (a) Fast extrusion; (b) Slow extrusion

镁合金在固态下的塑性变形机制目前已进行了广泛的研究,众多学者对塑性变形中的动态再结晶行为做了深入的探讨。镁合金在半固态条件下的变形特征,近年来也有报道。如Chino等[14]研究了AZ91在高固相分数下的压缩变形组织,试样的原始晶粒尺寸约700 μm,在530 ℃压缩变形后晶粒细化为111 μm,在变形过程中,由于试样承受单向压应力,液相在变形初期从晶界处挤出,固相晶粒发生变形和动态再结晶,随后晶界再次发生部分熔化。韩国学者Yoon等[15]研究了变形镁合金AZ31的触变挤压工艺。该工艺先将d 48 mm的铸锭在350 ℃均匀化退火12 h,然后加热到半固态区间605 ℃,以2 mm/s和5 mm/s的速度挤出(挤压杆速度),挤压比为11,对应得到的挤压态晶粒大小分别为48 μm和75 μm。本文研究的流变挤压工艺得到的棒材纵向组织如图5所示。图中显示,棒材边部组织为细小均匀的等轴晶,平均晶粒大小约8 μm,如图5(a)所示。在棒材中部,局部存在直径约50 μm的等轴晶,在晶界处还存在少量共晶组织,如图5(b)所示。可以看出,流变挤压中主要是一个半固态浆料的凝固行为,得到的凝固组织不仅远小于常规铸态组织和半固态触变挤压组织,接近较慢速度下的挤压态组织,而且组织的均匀性要优于挤压态的。这样的组织特征表明,流变挤压过程中浆料的凝固行为,与熔体常规凝固有很大不同。

图5 AZ61合金的流变挤压组织

Fig.5 Microstructures of AZ61 alloy after rheo-extrusion: (a) Surface; (b) Centre

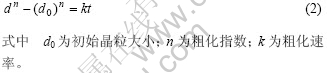

在凝固过程中,决定晶粒大小的主要因素为有效晶核数和晶粒长大速度。熔体在一定过冷度下形成固相晶核后,晶核逐渐长大,长大过程遵从Ostwald熟化机制,曲率半径小的晶粒被曲率半径大的晶粒吞并,其结果是晶粒大小逐渐趋于一致并逐渐粗化。粗化速度可用以下公式描述:

Fan等[16]通过研究强搅拌条件下的凝固行为,发现强搅拌下的粗化指数n要比自然凝固的大得多,其原因是在强搅拌条件下,单位体积熔体内形成了大量细小的的晶粒,晶粒的形状为球形,而且尺寸分布范围窄,大大降低了熟化的驱动力。在晶粒熟化的同时,剩余液相中还可能会不断形成新的晶核,即二次形核。由于二次形核形成的固相颗粒曲率半径远小于已形成的初生相,因此很容易被粗大晶粒吞并;另外,已形成的初生相在长大过程中会释放出凝固潜热,也会导致二次核心重熔。因此,二次核心通常只有在快速凝固条件下才可能存活并长大。在模铸条件下,二次核心大多被吞并或重熔,对最终组织形貌影响很小,即使在流变铸造提高有效形核率的条件下,得到的晶粒大小绝大部分在40 μm左右。流变挤压中,在冷却速度与模铸相近的条件下,晶粒大小得到明显细化,说明浆料在二次凝固中,有更多的晶核形成并长大。

根据流变挤压的组织特征,可以认为,强烈搅拌在熔体中创造了一个大量形核的条件,导入挤压筒的浆料中,除有少量球形初生相外,剩余液相中还有大量接近临界形核尺寸的晶胚,这些晶胚在一次凝固过程中不能长大成晶粒,但在二次凝固过程中,随着温度的降低,这些晶胚的尺寸超过了临界形核半径,成为能够长大的晶核,因此浆料中出现爆发式的二次形核现象。浆料在挤出过程中,挤压力的作用使固液相发生偏聚,已形成的固相颗粒在变形区中部聚集,液相则分布在外部。当浆料发生二次形核后,由于靠近模具的区域没有初生相存在,这些二次核心不会被吞并或重熔,最终形成细小均匀的等轴晶。在棒材中部冷速较慢,偏聚在此的初生相按式(2)的描述方式继续长大。在挤压终了,由于成分偏析,棒材中部的剩余液相达到了共晶成分,形成α-Mg与Mg17Al12共晶 组织。

3 结 论

1) 采用双螺旋流变铸造工艺制成的镁合金AZ61铸锭,组织为细小均匀的等轴晶,平均晶粒大小约40 μm,与常规铸造的相比,组织得到了明显的细化和等轴化。晶粒细化的原因是强搅拌提高了熔体中的有效形核率。

2) 常规挤压过程中,坯料首先在较高压力下完成突破挤压,然后挤压力逐渐下降;流变挤压过程没有突破挤压阶段,挤出过程的挤压力明显降低,挤压的变形力主要是用于破坏固态骨架和克服固液流动的粘性阻力,在整个挤压过程中挤压力变化不大。

3) AZ61常规热挤压过程中发生动态再结晶,在较快挤压速率下晶粒明显长大,在较慢挤压速率下得到不均匀的变形组织。在流变挤压中,浆料在模具的冷却作用下发生爆发式的二次形核,得到细小均匀的等轴晶,平均晶粒尺寸为8 μm。由于固液偏析,挤压棒中局部有约50 μm的α-Mg等轴晶和α-Mg/Mg17Al12的共晶组织。

REFERENCES

[1] Mordike B L, Ebert T. Magnesium properties-applications- potential[J]. Materials Science and Engineering A, 2001, 302: 37?45

[2] Aghion E, Bronfin B. Magnesium alloys development towards the 21st century[J]. Material Science Forum, 2000, 350: 19?28.

[3] 苏鸿英. 世界镁工业生产和技术展望[J]. 世界有色金属, 2004(8): 34?39.

SU Hong-ying. Prospect of produce and technology in world magnesium industry[J]. World Nonferrous Metals, 2004(8): 34?39

[4] Fan Z. Development of the rheo-diecasting process for magnesium alloys[J]. Materials Science and Engineering A, 2005, 413?414: 72?78.

[5] Watari H, Davey K, Rasgado M T, Haga T. Semi-solid manufacturing process of magnesium alloys by twin-roll casting[J]. Journal of Materials Processing Technology, 2004, 155?156: 1662?1667.

[6] Ji S, Fan Z, Bevis M J. Semi-solid processing of engineering alloys by a twin-screw rheomoulding process[J]. Materials Science and Engineering A, 2001, 299: 210?217.

[7] Flemings M C, Riek R G, Young K P. Rheocasting[J]. Materials Science and Engineering, 1976, 25: 103?117.

[8] Kirwood G H. Semisolid metal processing[J]. International Materials Review, 1994, 39(5): 173?189.

[9] 陈振华, 严红革, 陈吉华. 镁合金[M]. 北京: 化学工业出版社, 2004: 256.

CHEN Zhen-hua, YAN Hong-ge, CHEN Ji-hua. Magnesium alloys[M]. Beijing: Chemical Industry Press, 2004: 256.

[10] 单巍巍, 姜巨福, 罗守靖. MB15 镁合金半固态压缩力学行为研究[J]. 特种铸造及有色合金, 2005, 25(11): 657?659.

SHAN Wei-wei, JIANG Ju-fu, LUO Shou-jin. Mechanical behavior of semisolid MB15 magnesium alloy during Steady compression[J]. Special Casting and Nonferrous Alloys, 2005, 25(11): 657?659.

[11] 刘楚明, 刘子娟, 朱秀荣, 周海涛. 镁及镁合金动态再结晶研究进展[J]. 中国有色金属学报, 2006, 16(1): 1?10.

LIU Chu-ming, LIU Zi-juan, ZHU Xiu-rong, ZHOU Hai-tao. Research and development progress of dynamic recrystallization in pure magnesium and its alloy[J]. The Chinese Journal of Nonferrous Metals, 2006, 16(1): 1?10.

[12] Tan J C, Tan M J. Dynamic continuous recrystallization characteristics in two stage deformation of Mg-3Al-1Zn alloy sheet[J]. Materials Science and Engineering A, 2003, 339: 124?132.

[13] Myshlyac M M, Mcqueen H J, Mwembela A, Konopleva E. Twinning, dynamic recovery and recrystallization in hot worked Mg-Al-Zn alloy[J]. Materials Science and Engineering A, 2003, 337: 121?133.

[14] Chino Y, Kobata M, Iwasaki H, Mabuchi M. An investigation of compressive deformation behaviour for AZ91 Mg alloy containing a small volume of liquid [J]. Acta Materialia, 2003, 51: 3309?3318.

[15] Yoon Y O, Kim S K. Thixoextrusion process of AZ31 Mg wrought alloy[J]. Solid State Phenomena, 2006, 116?117: 787?790.

[16] Fan Z, Liu G, Hitchcock M. Solidification behaviour under intensive forced convection[J]. Materials Science and Engineering A, 2005, 413?414: 229?235.

基金项目:国家高技术研究发展计划资助项目(2005AA33H020)

收稿日期:2007-05-28;修订日期:2007-07-11

通讯作者:张少明,教授级高工;电话:010-82241229;E-mail: ybch@263.net

(编辑 袁赛前)