7055铝合金的TTP曲线及其应用

刘胜胆, 张新明, 游江海, 黄振宝, 张 翀, 张小艳

(中南大学 材料科学与工程学院, 长沙 410083)

摘 要: 采用分级淬火的方法测定了7055铝合金的温度—时间—性能(TTP)曲线, 并结合合金实际淬火冷却曲线通过淬火因子分析方法预测了合金的硬度。 结果表明, 合金TTP曲线的“鼻尖”温度大约为355℃, 淬火敏感温度区间为210~420℃。 淬火因子分析方法预测的合金硬度值和实测值吻合较好, 淬火敏感温度区间的冷却速率对合金硬度有决定性影响。 根据理论计算认为, 要获得最大硬度, 淬火敏感温度区间的平均冷却速率需大于500℃/s。

关键词: 7055铝合金; 温度—时间—性能曲线; 淬火因子分析方法; 淬火速率; 硬度 中图分类号: TG249.9

文献标识码: A

TTP curve of 7055 aluminum alloy and its application

LIU Sheng-dan, ZHANG Xin-ming, YOU Jiang-hai, HUANG Zhen-bao,ZHANG Chong, ZHANG Xiao-yan

(School of Materials Science and Engineering,Central South University, Changsha 410083, China)

Abstract: The temperature—time—property (TTP) curve of 7055 aluminum alloy was evaluated by interrupted quenching method. The results show that the critical temperature range is 210-420℃ with the nose temperature of about 355℃. Combined with measured cooling curves, the TTP curve was used to predict the influence of quenching rate on the hardness of 7055 aluminum alloy by quench factor analysis method. And the predicted results agree reasonably well with the measured values. The quenching rate through the critical temperature range has great influence on the hardness of the alloy, and that must be larger than 500℃/s in order to attain the highest hardness.

Key words: 7055 aluminum alloy; temperature—time—property(TTP)curve; quench factor analysis method; quenching rate; hardness

7055铝合金具有高强高硬、 良好的韧性和耐腐蚀性等特点而被用作航空航天领域的结构材料[1-4]。 该合金是热处理可强化合金, 其高强度和高硬度主要是通过固溶、 淬火及时效来获得; 淬火是一个关键的工序, 因为淬火速率减小导致合金性能降低[5-8]。 因此为了获得较高的力学性能, 合金固溶后必须快速淬火。 但在实际生产中有时为了控制并减小残余应力, 往往需要适当减小淬火速率[9]。 且对于大尺寸截面产品, 如(超)厚板和锻件, 其中心部分淬火时难以获得足够大的冷却速率而导致合金性能的下降和不均匀[10], 这是在实际生产过程中需解决的难题之一。

如何控制或改善淬火制度, 既能减小热应力又可保证合金具有较高的强度或硬度是一个非常值得研究的问题。 国外很多学者在这方面进行了大量的研究工作, 并提出了一种叫做淬火因子分析(Quench factor analysis, QFA)的方法来预测合金的一些性能, 如硬度、 强度、 断裂韧性和抗腐蚀性能等[7, 10-11], 获得很好的效果。 这种方法可改善合金的淬火制度, 在不降低其强度和硬度同时较大程度地减小合金的残余应力[12]。

1 淬火因子分析

Staley[11]对该方法进行了详细的阐述。 该方法的理论基础关键是在连续冷却过程中的非等温相变具有可加性[11]。 等温相变动力学可表示为

式中 x为转变的体积分数; k为与温度相关的系数; t为时间; n为Avrami指数, 其取值决定于析出相的形核率和形态, 对于铝合金中的针状和片状第二相, n=1[13]。

对于铝合金, 其连续冷却过程的相变动力学可表示为

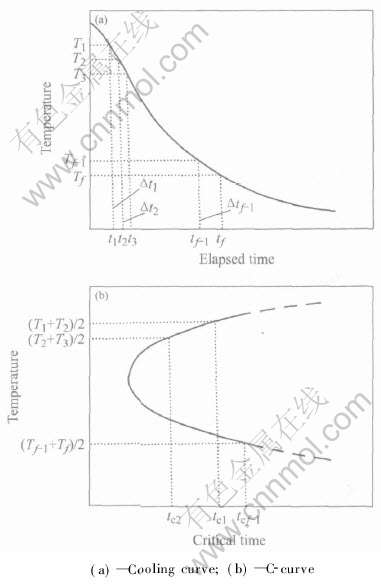

式中 ξ为未转变分数; k1为常数; τ为淬火因子, 可通过下式求得

式中 t为时间; t0为淬火开始时间; tf为淬火结束时间; tc(T)为临界时间, 由C曲线或TTP曲线来决定。 C曲线或TTP曲线可表示为

tc(T)为析出一定分数溶质所需的临界时间; k1为未转变分数的自然对数; k2为常数, 与形核数目的倒数有关; k3为与形核能有关的常数; k4为与固溶相线温度有关的常数; k5为与扩散激活能有关的常数; R为气体常数; T为开氏温度。

通过连续冷却曲线和C曲线可求得淬火因子τ:

具体如图1所示。

图1 淬火因子的计算方法[11]

Fig.1 Calculation method of quench factor[11]

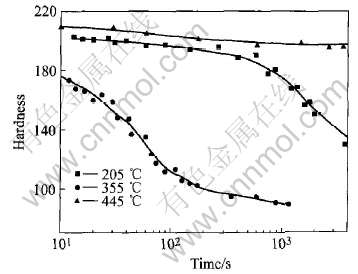

因此合金的性能, 如硬度和强度等可通过下式来进行预测

式中 σ为所要预测的性能; σmax为该性能所能获得的最大值; σmin为该性能的最小值。 当σmin很小时, 可以忽略[11], 式(6)可简化为

因此应用该方法来预测某一合金的性能时, 必须先得到该合金的TTP曲线, 而获得合金的TTP曲线需要大量的工作, 一些学者对于7X75, 7010和7050铝合金的TTP曲线进行了研究[7, 9, 11, 14], 而对7055铝合金的这类研究尚未见报道。 本文作者研究7055铝合金的温度—时间—性能(TTP)曲线, 并将其用于预测淬火速率对该合金硬度的影响, 以期能够为高性能厚板的实际生产提供一些理论依据。

2 实验

采用分级淬火的方法来获得7055铝合金的TTP曲线。 为保证合金在分级淬火过程中温度快速的变化, 采用2.5mm厚7055合金热轧板, 其名义成分为: Al-8.0Zn-1.8Mg-2.3Cu-0.17Zr(质量分数, %)。

合金于470℃, 60min固溶后, 快速转移至盐浴炉中进行等温处理, 保温一定时间后立即淬入室温水(约20℃)中, 经121℃, 24h人工时效后进行硬度测试。 盐浴炉的温度范围从205℃到445℃, 共取9个温度点, 相邻温度点相差30℃。 等温处理期间对盐浴炉温度不断进行调整, 使其波动±5℃。 合金的最大硬度值经470℃, 60min固溶, 室温水淬和121℃, 24h人工时效后获得。 另取6.3mm和10.5mm厚的板材, 固溶后采用室温水和沸水进行淬火, 中心部分可获得不同的冷却速率, 经121℃, 24h人工时效后测试中心部分硬度。 将热电偶埋置在板材中部以获取淬火时的冷却曲线, 此实验在Gleeble 1500热模拟机上进行。

采用HV-10B型硬度计对时效后合金的硬度进行测试, 载荷为29.4N, 加载时间为30s, 每个样品测5个点取平均值。

3 结果与分析

3.1 合金的TTP曲线

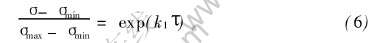

合金时效后的硬度随等温保温时间延长而下降, 当温度较高时(高于415℃), 合金硬度随保温时间变化下降较缓慢; 温度较低时(低于235℃), 合金硬度随保温时间延长, 下降速率先慢后快。 而在中间温度段(235~415℃), 合金硬度开始下降很快, 而后较缓慢。 图2所示为合金时效后硬度与205、 355及445℃等温保温时间的关系曲线。 合金T6态的维氏硬度值为210。 从图2可看出, 在355℃保温时, 合金时效后硬度随时间延长下降很快, 保温仅10s, 硬度下降了约14%, 只有约180; 超过约150s后, 硬度下降变缓。 445℃保温10s后的硬度与合金固溶直接淬入室温水中, 时效后的硬度基本上一样, 为210左右, 且随保温时间延长硬度下降缓慢; 在205℃保温时间小于约500s时, 硬度下降较缓慢; 超过500s后, 硬度下降加快。

图2 合金时效后硬度与等温保温时间的关系

Fig.2 Relationship between hardness and time of alloy with isothermal duration after aging

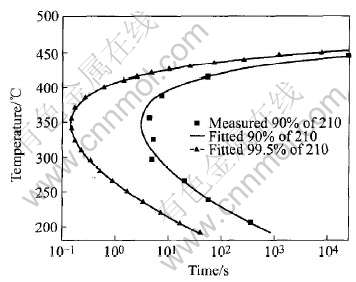

根据合金时效后的硬度与等温保温温度及保温时间的关系得到硬度为最大值90%时的TTP曲线, 如图3所示, 具体确定方法见文献[7]。 采用方程(4)通过最小二乘法对该曲线进行拟合得到相应的系数, 结果如表1所列。 并基于此结果得到最大值99.5%的TTP曲线(图3)。 由图3可知, 该合金的TTP曲线呈现“C”形, “鼻尖”温度大约为355℃, 当转变时间为10s时, 淬火敏感温度区间为210~420℃。 合金元素Zn、 Mg和Cu在铝中的溶解度随温度降低而减小, 因而固溶体在等温保温过程中会分解析出第二相, 是一个形核和长大的过程[11]。 保温温度较高时(≥420℃), 过饱和度小, 相转变的驱动力很小, 第二相的形核率很小, 因此相变速率很小; 保温温度很低时(≤210℃), 虽然过饱和度很大, 析出驱动力大, 形核率较大, 但由于温度较低, 溶质原子扩散速率小, 第二相长大慢, 所以相变速率也很小; 只有在中温区间(210~420℃), 过饱和度较大, 且温度较高, 溶质原子扩散速率较大, 因此相变速率较大。 这也是TTP曲线呈现“C”形状的原因。 因此, 在敏感温度区间第二相形核和长大速率最快, 尺寸大, 不但不起强化作用, 反而减小合金中Zn、 Mg和Cu元素的浓度, 降低后续时效强化效果, 因此合金的硬度随时间下降很快 [11]。

图3 7055铝合金的TTP曲线

Fig.3 TTP curve for studied 7055 aluminum alloy

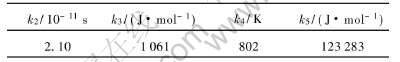

表1 7055铝合金TTP曲线的系数k2-k5

Table 1 k2-k5 coefficients for Vickers hardness TTP curve of 7055 Al alloy

3.2 实测冷却曲线

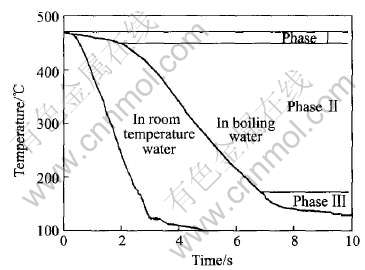

6.3mm厚的合金板材中心部分在室温水和沸水淬时的冷却曲线如图4所示。 由图4可知, 其冷却过程分为3个阶段: 蒸汽膜、 泡核沸腾和对流换热[15]。 合金固溶的温度较高, 当炙热的金属刚浸入水中时, 其周围立即形成一层蒸汽膜, 此时主要是辐射和传导换热, 因此冷却速率慢。 随着金属温度降低, 蒸汽膜破裂进入泡核沸腾换热阶段, 此时冷却速率最快。 当金属温度进一步降低时, 便进入对流换热阶段, 冷却速率变慢。 此外, 沸水冷却时, 第一阶段持续的时间更长, 且第二阶段冷却速率较室温水的小得多。

图4 室温水和沸水淬火时6.3mm板材中心的冷却曲线

Fig.4 Cooling curves at center of 6.3mm sample quenched in room temperature water and boiling water

3.3 TTP曲线的应用

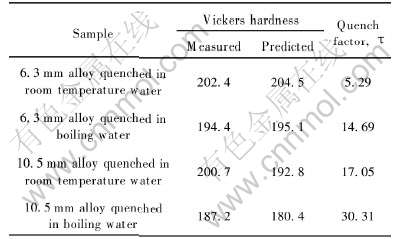

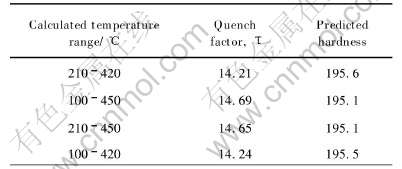

结合实测冷却曲线通过淬火因子分析方法将TTP曲线(99.5%)应用于预测淬火速率对合金硬度的影响, 并和实测结果进行对比。 首先计算淬火因子τ, 具体如方程(5)和图1所示, 其中k1=ln0.995, 计算步长Δt=0.1s, 计算温度区间为100~450℃, 通过方程(7)对合金硬度进行计算。 表2所列为理论计算值与实际测试结果。 由表2可知, 理论计算值和实测值符合较好, 两者间最大相差4%左右。 此外, 冷却速率越小, 淬火因子τ值越大, 计算的硬度值越小。

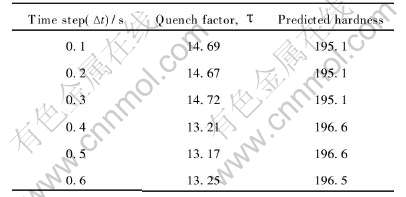

此外, 对计算步长Δt的取值对淬火因子τ和预测结果的影响进行了研究, 取Δt为0.1~0.6s, 并对其中一种情况进行了计算, 结果如表3所列。 由表3可知, 当步长不超过0.3s时, 计算结果没有变化; 而步长超过0.3s时, 计算结果变化较大, 且与实测结果相差也大。 这是由于步长太大时, 计算时包括敏感温度区间的数据点太少从而影响预测结果的准确性。 因此, 为了得到比较好的预测结果, 敏感温度区间的平均温降必须小于25℃/s[16]。

表2 计算的淬火因子值、合金硬度与实测硬度值的比较

Table 2 Comparison of quench factor,predicted and measured hardness of investigated alloy

表3 步长对淬火因子值和预测硬度的影响

Table 3 Effect of Δt on quench factor and predicted hardness of 6.3mm sample quenched in boiling water

一般来说, 淬火敏感温度区间的冷却速率对合金最终的性能影响较大, 而高温或低温区间的冷却速率影响较小[12]。 对本研究的7055铝合金而言, 其淬火敏感温度区间为210~420℃, 因此对淬火因子τ计算的温度区间进行了改变, 分别取100~420℃, 100~450℃, 210~420℃和210~450℃来研究所取计算的温度区间对结果的影响。 计算结果如表4所列。 由表4中的结果可看出, 在敏感温度区间的计算结果对最终预测结果起主要作用, 说明为保证合金获得高硬度, 淬火时必须快速冷却通过敏感温度区间, 而在高温或低温区间的冷却速率可以适当的减小, 这样不但可以保证合金有高的硬度, 还能一定程度上降低残余应力[12]。

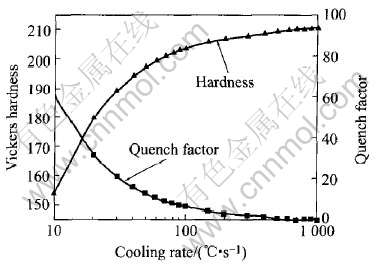

由以上分析可知, 合金淬火时必须在敏感温度区间进行快速冷却, 但是究竟需要多大的冷却速

表4 计算的温度区间对淬火因子和预测硬度的影响

Table 4 Effect of calculated temperature range on quench factor and predicted hardness of 6.3mm sample quenched in boiling water

率是必须研究的。 因此, 对敏感温度区间不同平均冷却速率(10~1000℃/s)情况下的淬火因子τ和合金的硬度进行了计算, 结果如图5所示。 由图5可知, 冷却速率越大, 淬火因子τ值越小, 经相同时效处理后, 合金的硬度也越大; 平均冷却速率大于约500℃/s时, 合金的硬度几乎等于最大值210, 这种情况下再增加冷却速率意义不大, 对提高合金硬度几乎没有贡献; 当平均冷却速率为约60℃/s时, 合金的硬度约200, 与最大值相比下降了约5%。 合金固溶处理后, 在连续冷却过程中, 过饱和固溶体呈现分解析出第二相的趋势, 是一个非均匀形核长大的动力学过程[13]。 当冷却速率很小时, 粗大第二相可形核长大, 消耗溶质原子, 减小固溶体的过饱和度, 降低后续时效强化效果; 当冷却速率大于某一临界值时, 粗大第二相的析出能被抑制, 没有足够的时间形核并长大, 溶质原子都处于固溶状态。 此时足以得到高过饱和度的固溶体, 保证很好的时效强化效果。 这对实际生产过程

图5 淬火敏感温度区间平均冷却速率对淬火因子和合金的硬度的影响

Fig.5 Effect of average cooling rate through critical temperature range on quench factor and predicted hardness of alloy

中改进厚板的淬火制度有重要的指导意义。 如对某一厚度的厚板材, 可选择合适的介质进行淬火, 既能保证合金具有较高的硬度, 又可减小残余应力, 若采用喷淋淬火, 对不同厚度板材可控制相应淬火介质的流量和速度来获得所需的最小冷却速率。 但这些都还需要结合实际进行更深入的研究。

4 结论

1) 合金TTP曲线的“鼻尖”温度大约为355℃, 淬火敏感温度区间为210~420℃, 且在此区间合金硬度随时间下降很快。

2) 淬火因子分析方法预测的合金硬度值与实测值吻合较好, 最大相差约4 %。

3) 合金的硬度随淬火速率减小而减小, 当淬火敏感温度区间的平均冷却速率大于500℃/s时, 可获得最大硬度。

REFERENCES

[1]Starke E A, Staley J T. Application of modern aluminum alloys to aircraft[J]. Progress in Aerospace Sciences, 1996, 32(2/3): 131-172.

[2]李成功, 巫世杰, 戴圣龙, 等. 先进铝合金在航空航天工业中的应用与发展[J]. 中国有色金属学报, 2002, 12(3): 14-21.

LI Cheng-gong, WU Shi-jie, DAI Shen-long, et al. Application and development of advanced aluminum alloys in areospace industry[J]. The Chinese Journal of Nonferrous Metals, 2002, 12(3): 14-21.

[3]张茁, 陈康华, 黄兰萍, 等. 高温预析出对7055铝合金组织和力学性能的影响[J]. 中国有色金属学报, 2003, 13(6): 1477-1482.

ZHANG Zhuo, CHEN Kang-hua, HUANG Lan-ping, et al. Effect of high temperature pre-precipitation on microstructure and mechanical property of 7055 alloy[J]. The Chinese Journal of Nonferrous Metals, 2003, 13(6): 1477-1482.

[4]Williams J C, Starke E A Jr. Progress in structural materials for aerospace systems[J]. Acta Materialia, 2003, 51(19): 5775-5799.

[5]Fridlyander I N. Laws of variation of properties of aluminum alloys during aging[J]. Metal Science and Heat Treatment, 2003, 45(9/10): 337-340.

[6]Iskandar M, Reyes D, Gaxiola Y, et al. On identifying the most critical step in the sequence of heat treating operations in 7249 aluminum alloy[J]. Engineering Failure Analysis, 2003, 10: 199-207.

[7]Robinson J S, Cudd R L, Tanner D A, et al. Quench sensitivity and tensile property inhomogeneity in 7010 forgings[J]. Journal of Materials Processing Technology, 2001, 119(1-3): 261-267.

[8]Lim S T, Yun S J, Nam S W. Improved quench sensitivity in modified aluminum alloy 7175 for thick forging applications[J]. Mater Sci Eng A, 2004, A371(1/2): 82-90.

[9]Bates C E, Totten G E. Procedure for quenching media selection to maximize tensile properties and minimize distortion in aluminium-alloy parts[J], Heat Treatment of Metals, 1988, 15(4): 89-97.

[10]MacKenzies D S. Quench Rate and Ageing Effects in Aluminum AlZnMgCu Alloys[D]. Rolla: University of Missouri-Rolla, 2002.

[11]Staley J T. Quench factor analysis of aluminium alloys[J]. Materials Science and Technology, 1987, 3(11): 923-935.

[12]Dolan G P, Robinson J S. Residual stress reduction in 7175-T73, 6061-T6 and 2017A-T4 aluminium alloys using quench factor analysis[J]. Journal of Materials Processing Technology, 2004, 153-154(1/3): 346-351.

[13]Christian J W. The Theory of Transformations in Metals and Alloys[M]. Oxford: Pergamon Press, 1975.

[14]Robert J F, Robinson J S. The application of advanced quench factor analysis in property prediction to the heat treatment of 7010 aluminium alloy[J]. Journal of Materials Processing Technology, 2004, 153/154(1/3): 674-680.

[15]Totten G E, Webster G M, Jarvis L M. Effect of section size, quenchant concentration and agitation on the physical properties of type I polymer quenched aluminum alloys[A]. Bains T, MacKenzie D S. Proceedings of the 1st International Non-ferrous Processing and Technology Conference[C]. OH: ASM International, Materials Park, 1997: 7-16.

[16]Totten G E, Webster G M, Bates C E. Quench factor analysis: step-by-step procedures for experimental determination[A]. Bains T, MacKenzie D S. Proceedings of the first International Non-ferrous Processing and Technology Conference[C]. OH: ASM International, Materials park, 1997: 305-313.

(编辑李艳红)

基金项目: 国家重点基础研究发展规划资助项目(2005CB623700); 国家教育部博士点基金资助项目(2004053304)

收稿日期: 2006-03-24; 修订日期: 2006-06-26

通讯作者: 张新明, 教授; 电话/传真: 0731-8830265; E-mail: xmzhang@mail.csu.edu.cn