文章编号:1004-0609(2015)02-0315-08

Zn元素及时效工艺对2056铝合金局部腐蚀行为的影响

罗先甫1,郑子樵2,张利娟1,赵 阳1

(1. 中国船舶重工集团公司 第七二五研究所,洛阳 471023;

2. 中南大学 材料科学与工程学院,长沙 410083)

摘 要:通过晶间腐蚀(IGC)、剥落腐蚀(EXCO)实验及透射电镜(TEM)和扫描电镜(SEM)分析,研究Zn元素及时效工艺对2056铝合金抗晶间腐蚀性能和抗剥落腐蚀性能的影响。结果表明:2056铝合金在T6(175℃)时效态下,随着时效时间的延长,其晶间腐蚀与剥落腐蚀敏感性逐渐降低;在T8(155℃)峰时效态和T3(室温)时效态下,合金的抗晶间腐蚀及抗剥落腐蚀性能均有所提高,且在T3态下2056铝合金的抗腐蚀性能最好;在T6峰时效态下,不添加Zn的2056铝合金比添加Zn的2056合金的抗腐蚀性能差。合金发生局部腐蚀与晶界及其附近区域的特征紧密相关,当晶界析出相(S(S′)相)呈链状分布且晶界无沉淀析出带(PFZ)较宽时,合金晶间及剥落腐蚀敏感性大;晶界析出相尺寸越大,分布越不连续,PFZ越窄,合金晶间及剥落腐蚀敏感性越小;当晶界无析出相和PFZ时,合金晶间及剥落腐蚀敏感性最小。

关键词:2056铝合金;时效;晶间腐蚀;剥落腐蚀

中图分类号:TG146.2 文献标志码:A

Effects of Zn element and aging process on local corrosion behavior of 2056 aluminum alloy

LUO Xian-fu1, ZHENG Zi-qiao2, ZHANG Li-juan1, ZHAO Yang1

(1. Luoyang Ship Material Research Institute, Luoyang 471023, China;

2. School of Materials Science and Engineering, Central South University, Changsha 410083, China)

Abstract: The effects of Zn element and aging process on intergranular corrosion resistance and exfoliation corrosion resistance of 2056 aluminum alloy were investigated by intergranular corrosion(IGC) experiments, exfoliation corrosion(EXCO) experiments and transmission electron microscopy (TEM) and scanning electron microscopy (SEM). The results show that the intergranular corrosion and exfoliation corrosion susceptibility reduce gradually with further aging at T6 temper (175 ℃) for 2056 aluminum alloy. At T3 temper (room temperature) and peak-aging T8 temper (155 ℃), intergranular corrosion resistance and exfoliation corrosion resistance of 2056 aluminum alloy improve a lot, while the alloy possesses the best corrosion resistance at T3 temper. 2056 alloy with Zn addition has a better corrosion resistance at peak-aging T6 temper than the alloy without Zn addition. Local corrosion resistance is closely related with the grain boundary and the adjacent periphery. When the precipitation of equilibrium phases along the grain boundaries distributes continuously and the precipitate free zone (PFZ) is wide, the 2056 Al alloy possesses high intergranular corrosion and exfoliation corrosion susceptibility. When the alloy possesses larger size of precipitation of equilibrium phases along the grain boundaries and narrower PFZ, the alloy will achieve better intergranular corrosion resistance and exfoliation corrosion resistance. When there is nothing around the grain boundaries, the alloy has the best corrosion resistance.

Key words: 2056 aluminum alloy; aging; intergranular corrosion; exfoliation corrosion

高性能铝合金由于具有高比强、高比模、高损伤容限以及优良的耐腐蚀性等综合性能,广泛应用于航空航天、交通运输及军事领域。近几十年来,为满足以上各领域对高性能铝合金的广泛需求,许多新型铝合金应运而生,如2139、2023、2026、2056合金等。2056铝合金是2003年由Alcan公司开发注册的一种耐蚀、耐热、耐损伤可热处理强化的新型铝合金,目前主要用作飞机蒙皮,具有较广泛的应用前景[1]。局部腐蚀是高强铝合金的主要腐蚀形式,尤以晶间腐蚀和剥落腐蚀最为常见,其严重影响结构件的服役安全,降低材料的使用寿命。因此,腐蚀性能评价是材料科学工作者最重要的研究内容之一。各国研究者对2024、2025、2139等2xxx系高强铝合金的局部腐蚀行为进行了广泛的研究[2-7],结果表明:微量元素和热处理工艺等能显著影响合金的局部腐蚀行为。如在2025合金中添加Zr、Cr、Ti,这些微量元素不仅阻止合金晶粒再结晶,还细化合金晶粒,因而使合金的剥落腐蚀敏感性增加[2];2139合金中含Ag,时效过程中形成的Mg Ag原子层使Ω相作为腐蚀阴极的电位负移,使得含Ag的2139合金优于不含Ag的2139合金的抗晶间腐蚀性能[6]。又如,刘瑛等[7]对2519合金进行不同变形量的形变热处理,结果表明:预变形程度越大,合金的抗晶间腐蚀性能越好。

关于2056合金的研究报道极少,当前在国外,仅有关于其在某些工艺条件下力学性能的报道[8],国内只有本文作者所在课题组开展过部分这方面的工 作[9-11]。本文作者在前期研究的基础上,深入研究Zn元素、时效时间、形变及时效温度等对2056合金抗晶间腐蚀性能及抗剥落腐蚀性能的影响,从而完善2056铝合金的腐蚀性能评价,为该合金在我国未来航空工业的应用提供实验数据支撑。

1 实验

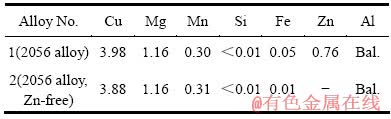

采用的两种合金试样的化学成分如表1所列,其中合金1属2056合金正常成分范围,合金2中不含Zn,其他成分与2056合金的成分相同。采用纯铝、纯镁、工业纯Zn及Al-Cu、Al-Mn中间合金配制合金。铸锭的厚度为25 mm,铸锭通过(420 ℃, 8 h)+(490 ℃, 16 h)双极均匀化处理后经热轧、冷轧轧制成2 mm厚的板材。固溶处理制度为(499 ℃, 40 min+室温水中淬火),而后进行时效。对2056合金分别进行T6欠时效(175 ℃, 4 h)、T6峰时效(175 ℃, 23 h)、T6过时效(175 ℃, 80 h)以及T8峰时效(5%预变形+155 ℃, 70 h)和T3(5%预变形+室温, 720 h)处理,对不含Zn的合金2进行T6峰时效(175 ℃, 25 h)处理。腐蚀试验样品尺寸为30 mm(轧向)×20 mm×2 mm,采用树脂封装,只露出待腐蚀面,而后待腐蚀面经砂纸打磨、金刚石研磨膏抛光、丙酮除油、蒸馏水清洗后在空气中自然干燥。

晶间腐蚀实验将按照ASTM G 110—92(2009)标准[12]执行。腐蚀介质(IGC)为1 mol/L NaCl+10 mL 30% H2O2/L的溶液,面容比50 cm2/L,试验温度为(30±3) ℃,浸泡时间为6 h。而后将试样断面进行磨制与抛光,采用Leica DMILM金相显微镜观察晶间腐蚀形貌并测量晶间腐蚀深度。剥落腐蚀按ASTM G34—01(2007)标准[13]进行,腐蚀介质 (EXCO) 为4 mol/L NaCl+0.1 mol/L HNO3+0.4 mol/L KNO3的溶液,溶液体积与试样面积比为15 mL/cm2,实验温度为(25±3) ℃,在腐蚀时间为5、24、48、72、96 h时观察样品腐蚀情况,观察样品腐蚀后的表面宏观形貌,用同样的方法测量剥落腐蚀深度。

采用TECNAIG2 20型透射电镜进行组织观察,透射电镜样品经机械预减薄后双喷穿孔而成,电解液为25%硝酸和75%甲醇混合液(体积分数),采用液氮冷却,温度低于-20 ℃,加速电压为200 kV。采用Quanta 200环境扫描电镜观察样品显微组织,加速电压为200 kV。

表1 合金1和2的化学成分(质量分数,%)

Table 1 Chemical compositions of aluminum alloys 1 and 2 (mass fraction, %)

2 实验结果

2.1 合金的晶间腐蚀

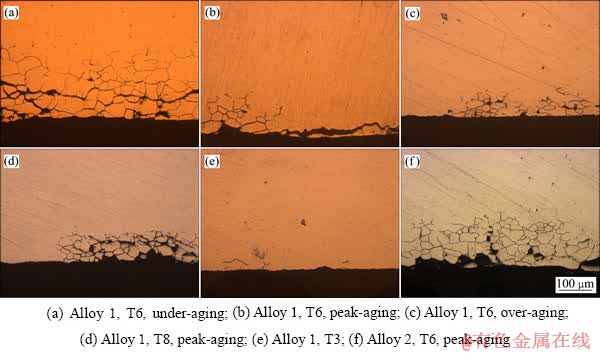

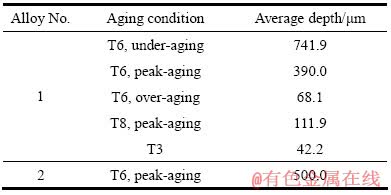

两种合金不同时效状态样品在IGC溶液中浸泡6h后断面的腐蚀形貌如图1所示。各时效状态样品的最大和平均晶间腐蚀深度结果见表2所列。从图1(a)~(c)可以看出,合金1在T6过时效状态下,样品仅出现轻微的晶间腐蚀,腐蚀深度较小;T6欠时效和峰时效状态样品都表现为典型的网格状晶间腐蚀,沿轧制方向纵向发展。从表2可知,随时效时间的延长,2056合金晶间腐蚀深度递减。由图1(d)和(e)及表2可知,T8峰时效态下合金1也表现为典型的晶间腐蚀,但腐蚀深度比在T6峰时效下合金的腐蚀深度大幅减小,T3态下合金只有少量的晶界腐蚀痕迹,说明时效前的预变形减小了2056合金的晶间腐蚀深度。比较图1(f)与图1(b)可以发现,不含Zn的合金2的腐蚀程度更大。

图1 合金1和2在不同时效状态样品的典型晶间腐蚀形貌

Fig. 1 Morphologies of intergranular corrosion of alloys 1 and 2 under various aging conditions

表2 合金1和2不同时效状态样品的最大和平均晶间腐蚀深度

Table 2 Maximum and average intergranular corrosion depths of alloys 1 and 2 under various aging conditions

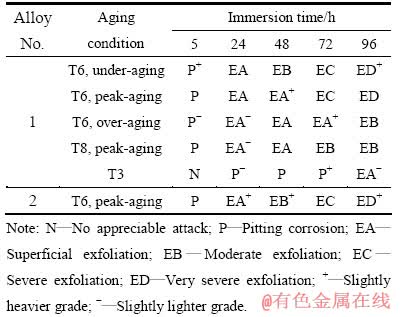

2.2 剥落腐蚀

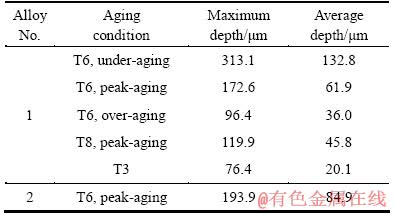

图2所示是两种合金不同时效状态样品在EXCO溶液中浸泡96 h,清洗过腐蚀产物后的表面宏观形 貌。按照ASTM G34—01(2007)评级标准对各样品在浸泡5、24、48、72、96 h等时间点的腐蚀情况进行评级,腐蚀等级评定结果见表3所列。观察浸泡过程发现:浸泡初期,合金1的T6过时效状态样品表现为局部出现少量点状腐蚀,随浸泡时间延长,点状腐蚀加重,在浸泡96 h后,也只出现小范围的“起皮”现象,标为EB级,如图2(c)所示;当合金1的T6欠时效和峰时效状态样品浸入EXCO溶液后,整个表面立即开始冒泡,浸泡48 h后,样品表面出现“鼓泡”的典型剥落腐蚀特征,表明其剥落腐蚀程度明显比过时效状态严重,浸泡96 h后其腐蚀等级达到了ED级(见图2(a)和(b))。由图2(d)可见,合金1的T8峰时效状态样品出现了大范围的起皮,但“起皮”特征的剥层较“起泡”特征的剥层浅很多[14],标为EB级;在图2(e)中,合金1的T3时效态样品只出现了小范围微度的“粉化”现象,标为EA-级;而在图2(f)中,不含Zn的合金2的T6峰时效态样品出现了大块的剥层翘起,标为ED+级。

为确定评级的正确性,采用与测定晶间腐蚀深度一致的方法,利用金相显微镜观察各时效态样品断面并测定其剥落腐蚀深度,其平均腐蚀深度如表4所列。

2.3 显微组织观察

图2 合金1和2不同时效状态样品在EXCO溶液中浸泡96 h后的表面宏观形貌

Fig. 2 Surface morphologies of exfoliation corrosion of alloys 1 and 2 immersed in EXCO solution for 96 h under various aging conditions

表3 合金1和2不同时效状态样品在EXCO溶液中浸泡不同时间的剥落腐蚀等级

Table 3 Exfoliation corrosion grades of alloys 1 and 2 immersed in EXCO solution for different times under various aging conditions

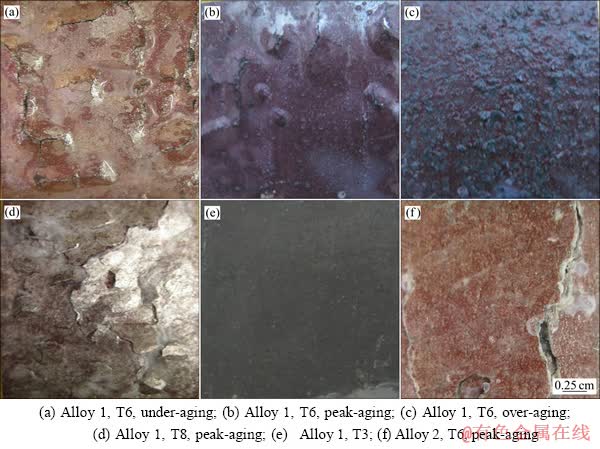

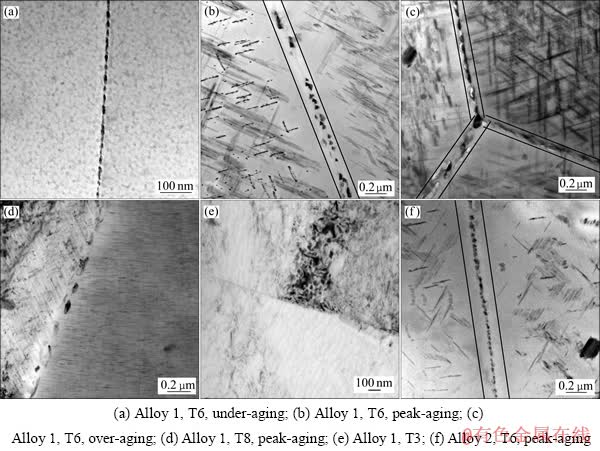

两种合金不同时效状态样品的晶界TEM像如图3所示。由图3(a)~(c)可以看出,合金1在T6欠时效状态下,仅在晶界析出分布连续的S′(S)相,晶内基本观察不到S′(S)相,只有大量的GPB区,也观察不到明显的无沉淀析出带(PFZ);在峰时效状态下,晶内析出大量细小且弥散的S′相,晶界S′(S)相长大变为颗粒状,并在晶界附近形成了明显的PFZ(图中斜线之间的区域),宽度约为0.2 μm;在过时效状态下,晶界S′(S)相进一步粗化,变为孤立的球状颗粒,数量减少,且分布完全孤立,间距增大,晶内析出粗大的棒状S′相,PFZ宽度与峰时效相当。由图3(d)可知,合金1在T8峰时效状态下,PFZ较T6峰时效显著变窄,晶界S′(S)相更加粗大,分布更孤立;而由图3(e)可见,在T3时效态下,合金1的晶界干净平直,看不到析出相和PFZ的存在。图3(f)所示是不含Zn的合金2在T6峰时效状态下的显微组织,与图3(b)比较可以发现,其PFZ宽度约为0.3 μm,晶界S′(S)相较为细小,分布也比较连续。可见,Zn的添加能改变合金的显微组织形貌。

表4 合金1和2不同时效状态样品浸泡96 h后的平均剥落腐蚀深度

Table 4 Average exfoliation corrosion depths of alloys 1 and 2 immersed in EXCO solution for 96 h under various aging conditions

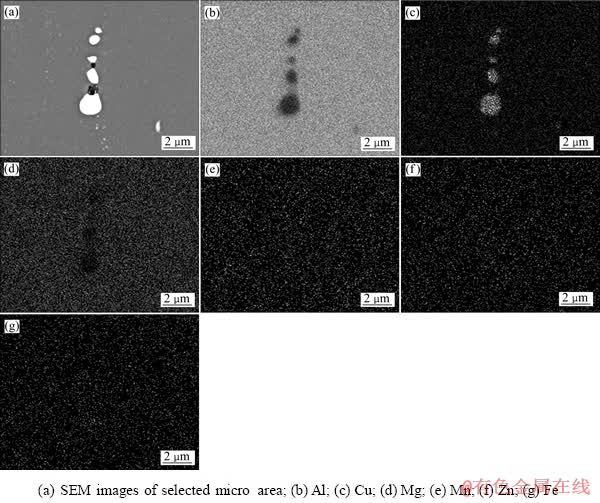

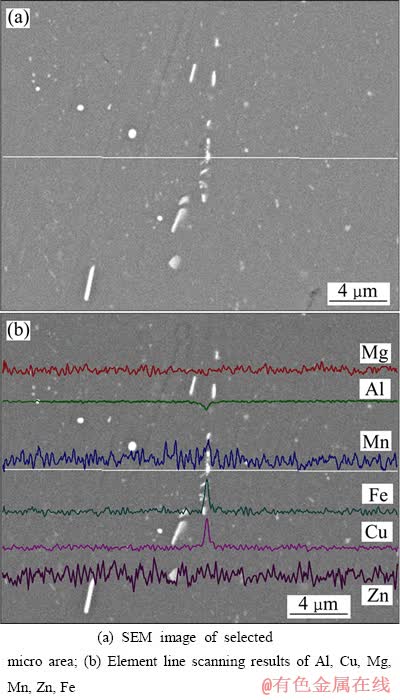

为了考察Zn元素在2056合金中的分布情况,对合金1的T6峰时效状态样品磨制抛光后进行扫描。图4所示是某微区各元素的面扫描结果,在整个区域内,粗大球状粒子富Cu贫Mg, Zn元素是均匀存在于微区的。为了提高分辨率,对另一个微区进行线扫描,在图5(a)中画线部位的元素含量定性分布如图5(b)所示,长条状的第二相粒子富含Cu、Fe、Mn元素,Zn元素含量在整个微区范围内基本一致。根据高强铝合金中存在的常见的第二相粒子并由以上结果推测分析可知,2056合金中存在两种类型的第二相粒子,一种是球状的Al2Cu粒子,一种是长条状的Al7Cu2(Fe,Mn)粒子,Zn元素均匀的存在于合金的各个位置。

图3 合金1和2不同时效状态样品的TEM像

Fig. 3 TEM images of alloys 1 and 2 under various aging conditions

图4 2056合金T6峰时效状态样品的SEM像及元素面扫描分布结果

Fig. 4 SEM image and element map scanning results of peak- aging T6 temper of 2056 alloy

图5 2056合金T6峰时效状态样品的元素线扫描图谱

Fig. 5 SEM image and element line scanning results of 2056 alloy in peak-aging T6 temper

3 分析与讨论

2056铝合金属于中等Cu/Mg比的Al-Cu-Mg系合金,其典型的时效析出系列是:α过饱和固溶体→GPB区→GPBⅡ/S″相→S′相→S(Al2CuMg)相[15]。在T6、T8人工时效条件下,2056合金的主要析出相为S′和S 相;在T3自然时效条件下,合金主要析出GPB区[11]。大量研究[3, 6-7, 16-17]表明:晶界及相邻晶粒间的电位差是晶间腐蚀的原动力,对晶间腐蚀敏感性起决定作用的是晶界及其相邻区域的特征,包括析出相的化学组成、形貌、数量和分布等。

3.1 Zn元素及时效工艺对2056合金抗晶间腐蚀性能的影响

一般来说,晶界具有高的界面能,当S相在高能晶界上析出时,吸收了附近的空位和溶质原子,就形成了PFZ(其成分可近似看成纯Al[18]),其电位正于S相,因而腐蚀过程中S相首先作为阳极,而基体(包括晶内电位较正的富铜粒子)及PFZ则成为阴极,由于PFZ、晶界S相和基体之间的电位差形成了腐蚀电池。在腐蚀初期,S相几乎承担了全部的阳极电流,但由于S相中Mg元素的化学性质活泼,在腐蚀介质中将会发生选择性优先溶解(近似于S相由Al2CuMg变为Al2Cu,Al2Cu电位正于PFZ[18]),导致S相电位正移,当电位变得比PFZ更正的时候,就产生了一个新的原电池,已被腐蚀的S相作为阴极,其周围的PFZ作为阳极,此时PFZ发生阳极溶解,承担阳极腐蚀电流。当合金置于腐蚀介质中时,晶界S相、PFZ交替作为阳极优先溶解,腐蚀沿晶界的阳极腐蚀通道快速发 展,表现为晶间腐蚀敏感性。

在T6时效(175 ℃)条件下,合金晶界与晶内能量差较大[7, 10],晶界S相形核驱动力大,易于沿晶界析出尺寸较大、分布比较连续的S′(S)相,而在晶界附近区域则形成较宽的PFZ。在欠时效时,由于时效时间较短,2056合金晶界析出了S′(S)相,晶内只析出大量的GPB区,还未形成明显的PFZ,晶界及其附近形貌为连续分布的S′(S)相+GPB区;在峰时效时,晶内GPB区转化成大量细小的S′相,晶界S′(S)相不断粗化,形成明显的PFZ,晶界及其附近形貌为断续分布的S′(S)相+约0.2 μm宽的PFZ;在过时效条件下,晶内及晶界析出相继续粗化,晶界及其附近形貌为孤立分布的球状S′(S)相+约0.2 μm宽的PFZ。按照上述腐蚀机 理,连续分布的S相联通了阳极腐蚀通道,在腐蚀环境下晶界发生溶解,表现为严重的晶间腐蚀倾向;在峰时效条件下,晶界S相分布断续,切断了晶间腐蚀通道,主要表现为局部小范围的晶界S相和PFZ交替作为阳极优先溶解,合金抗晶间腐蚀性能提高;而在过时效条件下,由于S相粗大孤立分布,析出相个数相对峰时效更少,析出相间距相对峰时效更大,PFZ也并没有加宽,因而其抗晶间腐蚀性能较峰时效得到较大提高。

2056合金经形变热处理即预变形以后,晶界与晶内间的能差减小[7, 10]。在T8峰时效状态下,预变形生成的大量位错促使S′相在晶内大量析出,基体中的溶质原子浓度降低,被吸收到晶界的空位和溶质原子浓度相应减小,PFZ显著变窄。另外,由于能差减小,晶界S′(S)相的析出动力相对减小,故晶界S′(S)相尺寸减小、数量减少且呈不连续分布。总之,这样的晶界及其相邻区域的特征大大削弱了晶界阳极通道的作用,因此其抗晶间腐蚀性能较T6峰时效得到较大提高。在T3时效态下,预变形生成的大量位错吸收了大量淬火过程中形成的可动空位,加之时效温度低,析出相析出动力较低,晶内不足以析出S′相,主要是大量的位错和位错缠结[11];晶界也不足以析出平衡S相,晶界干净平直细小,晶界及其附近区域能量和成分均接近于基体的,不易形成腐蚀原电池,因而合金抗晶间腐蚀性能大大提高。

Zn均匀存在于合金的各个位置,降低了晶内和晶界电化学性质的差别,减小了电化学腐蚀动力,另外,Zn促进晶内S′相的析出[10-11],一定程度上改变了合金中S′(S)相在晶界和亚晶界的析出形貌,使之不连续分布,减小了PFZ的宽度,从而提高合金的抗晶间腐蚀性能。由图3(f)可见,不含Zn的合金2在T6峰时效条件下晶界及其附近区域的形貌为近似连续分布的S′(S)相+约0.3 μm宽的PFZ,可见,Zn元素保证了 2056合金具有较好的抗晶间腐蚀性能。

3.2 Zn元素及时效工艺对2056合金抗剥落腐蚀性能的影响

剥落腐蚀由晶间腐蚀发展而来,是晶间腐蚀的特殊表现。在晶间腐蚀的过程中,腐蚀产物堆积于晶界,在晶界处产生楔形应力,使未腐蚀掉的金属楔形鼓起,最终使合金表层剥离[14, 19]。所以通常合金晶间腐蚀敏感性越大,其剥落腐蚀敏感性越高[20]。值得指出的是,剥落腐蚀的产生除了必须形成腐蚀原电池以外,还必须具备拉长的晶粒。因此,可以通过降低合金晶间腐蚀敏感性和减少晶粒长宽比来降低剥落腐蚀敏感性。实验合金轧制过程中形成了拉长的晶粒,但固溶处理条件一致,不同时效工艺处理之后晶粒长宽比差别不大,因此,晶界电偶腐蚀仍然是本实验合金产生剥落腐蚀的主要原因,因此其剥落腐蚀结果与晶间腐蚀完全一致。

4 结论

1) 2056合金在T6时效态下,其抗晶间腐蚀及抗剥落腐蚀性能随着时效时间的延长逐渐提高;在T6峰时效态、T8峰时效态和T3态下,合金抗晶间腐蚀及抗剥落腐蚀性能由好到差依次为T3态、T8峰时效态、T6峰时效态。

2) 2056合金发生晶间腐蚀及剥落腐蚀与晶界及其附近区域特征紧密相关。晶界S(S′)相呈连续分布且PFZ较宽时,合金晶间腐蚀及剥落腐蚀敏感性大;晶界S(S′)相尺寸大、分布不连续且PFZ窄时,合金晶间腐蚀及剥落腐蚀敏感性小;晶界无析出相且无PFZ时,合金晶间腐蚀及剥落腐蚀敏感性最小。

3) Zn元素降低了2056合金晶内和晶界电化学性质的差别,保证2056合金具有优良的抗晶间腐蚀及抗剥落腐蚀性能。

REFERNCES

[1] WARNER T. Recently developed aluminum solutions for aerospace applications[J]. Materials Science Forum, 2006, 519/521: 1271-1278.

[2] LIU T Y, ROBINSON J S, MCCARTHY M A. The influence of hot deformation on the exfoliation corrosion behaviour of aluminium alloy 2025[J]. Journal of Materials Processing Technology, 2004, 153/154: 185-192.

[3] KNIGHT S P, SALAGARAS M, TRUEMAN A R. The study of intergranular corrosion in aircraft aluminium alloys using X-ray tomography[J]. Corrosion Science, 2011, 53: 727-734.

[4] GHOSH K S, HILAL M, BOSE S. Corrosion behavior of 2024 Al-Cu-Mg alloy of various tempers[J]. Transactions of Nonferrous Metals Society of China, 2013, 23(11): 3215-3227.

[5] LIU X D, FRANKEL G S, ZOOFAN B, ROKHLIN S. Effect of applied tensile stress on intergranular corrosion of AA2024-T3[J]. Corrosion Science, 2004, 46: 405-425.

[6] 刘瑶琼, 郑子樵, 李世晨, 林 莉, 黄裕金. 高Cu/Mg2×××系铝合金的微观组织与晶间腐蚀行为[J]. 中国有色金属学报, 2011, 21(12): 3057-3063.

LIU Yao-qiong, ZHENG Zi-qiao, LI Shi-chen, LIN Li, HUANG Yu-jin. Microstructures and intergranular corrosion behavior of 2××× series Al alloys with high Cu/Mg ratio[J]. The Chinese Journal of Nonferrous Metals, 2011, 21(12): 3057-3063.

[7] 刘 瑛, 张新明, 刘 波, 李慧中, 高 慧. 预变形量对2519铝合金抗晶间腐蚀性能的影响[J]. 中国有色金属学报, 2006, 16(9): 1545-1550.

LIU Ying, ZHANG Xin-ming, LIU Bo, LI Hui-zhong, GAO Hui. Effect of degree of predeformation on corrosion resistance of 2519 aluminum alloy[J]. The Chinese Journal of Nonferrous Metals, 2006, 16(9): 1545-1550.

[8] SAE-AMS4298. Aluminum alloy, alclad sheet 3.8Cu-1.0Mg-0.3Mn-0.6 Zn (alclad 2056-T3) solution heat treated and cold worked[S].

[9] 葛婧萱, 郑子樵, 罗先甫. 热处理制度对2056铝合金微观组织和抗应力腐蚀性能的影响[J]. 中国有色金属学报, 2011, 21(12): 2995-3001.

GE Jing-xuan, ZHENG Zi-qiao, LUO Xian-fu. Effect of heat treatment on microstructure and resistance to stress corrosion cracking of aluminum alloy 2056[J]. The Chinese Journal of Nonferrous Metals, 2011, 21(12): 2995-3001.

[10] 罗先甫, 郑子樵, 葛婧萱, 张海锋, 钟 警. Zn及热处理制度对2056铝合金力学性能及局部腐蚀行为的影响[J]. 粉末冶金材料科学与工程, 2012, 17(1): 55-62.

LUO Xian-fu, ZHENG Zi-qiao, GE Jing-xuan, ZHANG Hai-feng, ZHONG Jing. Effects of Zn and aging condition on mechanical properties and local corrosion behavior of 2056 aluminum alloy[J]. Materials Science and Engineering of Powder Metallurgy, 2012, 17(1): 55-62.

[11] 罗先甫, 郑子樵, 葛婧萱, 张海锋, 钟 警, 廖忠全. Zn元素及时效工艺对2056 铝合金微观组织和力学性能的影响[J]. 中国有色金属学报, 2012, 22(9): 2477-2485.

LUO Xian fu, ZHENG Zi qiao, GE Jing xuan, ZHANG Hai feng, ZHONG Jing, LIAO Zhong quan. Effects of Zn additions and aging process on microstructure and mechanical properties of 2056 aluminum alloy[J]. The Chinese Journal of Nonferrous Metals, 2012, 22(9): 2477-2485.

[12] ASTM G110—92(2009). Standard practice for evaluating intergranular corrosion resistance of heat treatable aluminum alloys by immersion in sodium chloride + hydrogen peroxide solution[S].

[13] ASTM G34—01(2007). Standard test method for exfoliation corrosion susceptibility in 2xxx and 7xxx series aluminum alloys (EXCO Test)[S].

[14] 苏景新, 张 昭, 曹发和, 张鉴清, 曹楚南. 铝合金的晶间腐蚀与剥蚀[J]. 中国腐蚀与防护学报, 2005, 25(3): 187-192.

SU Jing-xin, ZHANG Zhao, CAO Fa-he, ZHANG Jian-qing, CAO Chu-nan. Review on the intergranular corrosion and exfoliation corrosion of aluminum alloys[J]. Journal of Chinese Society for Corrosion and Protection, 2005, 25(3): 187-192.

[15] WANG S C, STARINK M J. The assessment of GPB2/S″structures in Al-Cu-Mg alloys[J]. Materials Science and Engineering A, 2004, 386(1/2): 156-163.

[16] KUZNICKA B. Influence of constitutional liquation on corrosion behaviour of aluminium alloy 2017A[J]. Materials Characterization, 2009, 60(9): 1008-1013.

[17] BLANC C, FREULON A, LAFONT M C, KIHN Y, MANKOWSKI G. Modelling the corrosion behaviour of Al2CuMg coarse particles in copper-rich aluminium alloys[J]. Corrosion Science, 2006: 48(11): 3838-3851.

[18] LI Jin-feng, ZHENG Zi-qiao, JIANG Na, TAN Cheng-yu. Localized corrosion mechanism of 2xxx-series Al alloy containing S(Al2CuMg) and θ′(Al2Cu) precipitates in 4.0% NaCl solution at pH 6.1[J]. Materials Chemistry and Physics, 2005, 91(2/3): 325-329.

[19] LI Jin-feng, PENG Zhuo-wei, LI Chao-xing, JIA Zhi-qiang, CHEN Wen-jing, ZHENG Zi-qiao. Mechanical properties, corrosion behaviors and microstructures of 7075 aluminum alloy with various aging treatments[J]. Transactions of Nonferrous Metals Society of China, 2008, 18(4): 755-762.

[20] ROBINSON M J. Mathematical modelling of exfoliation corrosion in high strength aluminum alloys[J]. Corrosion Science, 1982, 22(8): 775-790.

(编辑 王 超)

收稿日期:2014-04-06;修订日期:2014-11-07

通信作者:罗先甫,助理工程师;电话:0379-67256257;Email: luoxf_csu@126.com