编织结构三维仿真及其对C/SiC复合材料性能的影响

周新贵1, 2,游 宇1,张长瑞1,黄伯云2,刘学业1

(1. 国防科技大学 航天与材料工程学院 新型陶瓷纤维及其复合材料国防科技重点实验室,湖南 长沙,410073;

2. 中南大学 粉末冶金国家重点实验室,湖南 长沙,410083)

摘 要:以连续碳纤维增强的碳化硅复合材料为研究对象,利用计算机仿真技术实现了纤维预制体结构的三维仿真;同时采用CVD+PIP联合工艺制备了2.5D与三维四向2种结构的C/SiC复合材料,研究了预制体结构与复合材料力学性能之间的关系。结果表明:三维四向编织结构C/SiC复合材料的x向弯曲强度达到399.2 MPa,层间剪切强度达到38.1 MPa,断裂韧性达到16.0 MPa·m1/2,各项力学性能均高于2.5D编织结构的C/SiC复合材料的力学性能。

关键词:编织结构;C/SiC复合材料;结构仿真;力学性能

中图分类号:TB323 文献标识码:A 文章编号:1672-7207(2007)02-0200-06

Fiber fabric 3D simulation and influence on properties of C/SiC composites

ZHOU Xin-gui1, 2, YOU Yu1, ZHANG Chang-rui1, HUANG Bai-yun2, LIU Xue-ye1

(1. Key Laboratory of Advanced Ceramic Fibers and Composites, College of Aerospace and Materials Engineering, National University of Defense Technology, Changsha 410073, China;

2. State Key Laboratory of Powder Metallurgy, Central South University, Changsha 410083, China)

Abstract: The continuous carbon fiber reinforced silicon carbide (C/SiC) composites were studied, and the fiber fabric 3D simulation software developed. The 2.5D fiber fabric and 3D4Dr fiber fabric C/SiC composites were fabricated by the combination process of CVD and PIP, and the relationship of fiber fabric to the property of composites were studied. The results show that the x direction bending strength, shear strength and fracture toughness of C/SiC composites with 3D4Dr fiber fabric reach 399.2 MPa, 38.1 MPa and 16.0 MPa·m1/2, respectively, which are better than those of the composites with 2.5D fiber fabric.

Key words: fiber fabric; C/SiC composites; structure simulation; mechanical properties

纤维增强陶瓷基复合材料是一种发展迅速的先进复合材料,具有比强度高、耐高温性能好的特点,在航空航天和国防军工领域应用的前景非常广阔[1-2]。编织结构复合材料以纤维预成型件作为增强体,从根本上消除了单向和层压复合材料层间强度低、易分层、抗冲击性能差、开裂和损伤容限低等缺点和不足,能大幅度提高复合材料的强度和刚度,并可显著提高复合材料韧性,因此,在高性能复合材料方面的应用越来越广泛[3]。

纤维编织体作为复合材料的增强和增韧相,其编织结构对复合材料的性能有着重要影响。本文作者利用计算机仿真技术对纤维预制体的空间结构进行了三维仿真,采用CVD+PIP联合工艺制备C/SiC复合材料,研究2.5D与三维四向两种编织方式对复合材料力学性能的影响规律。

1 实 验

实验所采用的纤维为吉林碳素厂生产的碳纤维,2.5D和三维四向编织结构的预制件由南京玻璃纤维设计研究院制备,聚碳硅烷(PCS)由国防科技大学CFC重点实验室研制。

采用CVD+PIP联合工艺制备C/SiC复合材料,碳纤维表面CVD SiC涂层采用三氯甲基硅烷(MTS)为原料制备,H2为载气及催化剂,Ar为稀释气体,反应沉积温度为1 050 ℃[4]。将PCS与二甲苯按50%(质量分数)的浓度配成溶液,浸渍然后在1 200 ℃氮气保护下高温裂解,反复浸渍-裂解多次,使C/SiC复合材料致密化。具体工艺流程如图1所示。

图1 3D-C/SiC复合材料的制备工艺流程

Fig.1 Flow chart of 3D C/SiC composite

复合材料的弯曲强度采用三点弯曲法,在WDW-100型电子万能实验机上测定。试样的尺寸(长×宽×高)为50 mm×4 mm×3 mm,跨距为40mm,试样受拉面抛光;剪切强度采用短梁法测量,试样的尺寸(长×宽×高)为25 mm×4 mm×3 mm,跨距为15 mm;断裂韧性采用单边切口梁法(SENB),试样尺寸(长×宽×高)为35 mm?2 mm?4 mm,切口深度约2 mm,跨距30 mm,加载速率均为0.5 mm/min,试样表面磨平,实验数据为3根试样结果的平均值。

断口的微观形貌采用JSM-5600LV(JEOL)型扫描电子显微镜观察。

2 结果与讨论

2.1 编织体结构的三维仿真

三维编织复合材料优良的性能与其纤维预制体独特的结构是密不可分的,因此对纤维预制体结构的研究意义重大[5-6]。计算机技术的发展为研究纤维预制体的结构提供了十分有效的手段,将纤维预制体结构的研究与计算机仿真技术结合起来是目前的发展趋势[7]。

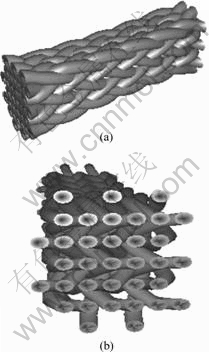

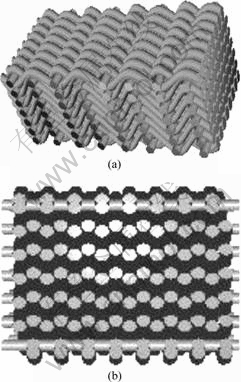

本文作者通过利用计算机跟踪各编织纱的运动轨迹,然后使用Bezier曲线模拟出了柔性纱线在编织体内的空间形态,最后,利用Visual C++ 6.0和OpenGL成功地实现了三维编织体的真三维仿真,开发了三维编织物仿真分析软件,仿真效果良好好,支持编织体的旋转、缩放、编织纱直径缩放等诸多功能。仿真结果如图2和3所示。

(a) 编强物;(b) 端面

图2 三维四向编织物及其端面

Fig.2 3D4Dr fabric (a) and its section (b)

(a) 编强物;(b) 端面

图3 2.5D编织物及其端面

Fig.3 2.5D fabric (a) and its section (b)

2.2 纤维预制体结构对复合材料力学性能的影响

纤维预制体结构类型对复合材料性能会产生巨大的影响,这是由于编织方法将决定编织物中碳纤维的体积分数及纤维在材料受力方向上的体积分布,这对材料的强度和韧性有一定的影响[8]。H. Yoshida等认为,纤维体积分数在37%~53%间变化时,复合材料的强度和断裂韧性随纤维体积分数的增加而增加。

另外,纤维预制体结构会影响复合材料最终的孔隙率,从而影响材料的性能。材料的孔隙率低,其在垂直于受力方向上材料的有效截面积就大,因而其强度就高。

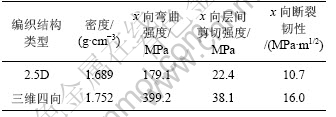

在编织过程中,不同编织方法对纤维造成的损伤也有所不同。本文作者分别采用2.5D和三维四向结构的JC碳纤维编制体,经过1 h化学气相沉积碳化硅涂层后,再进行先驱体浸渍裂解,反复多次后制得C/SiC复合材料,所制备的复合材料性能如表1所示。

表1 不同编织结构与Cf /SiC复合材料的性能

Table 1 Properties of composites with different textile structures and Cf /SiC

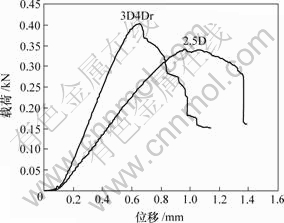

图4所示为2.5D编织结构复合材料和三维四向编织结构复合材料的垂直于x方向的弯曲强度的载荷-位移曲线。由图4可以看出,编织复合材料在应力峰值区出现了一段形状或长或短的平台,复合材料在这段区域内保持了较高的强度,而不是像单向复合材料那样一达到峰值立即断裂,由此可以认为编织结构复合材料改善了复合材料的断裂行为,大大减小了发生脆断的可能性,提高了复合材料的可靠性。单向复合材料是用增强纤维无维布一层一层铺排起来的,若假设纤维的长度方向为x方向,则单向复合材料在y和z方向上几乎没有任何加强措施。一般而言,纤维的拉伸强度比基体强度高很多,根据复合材料强度定则,复合材料的高强度主要是依靠纤维的高强度来获得的,基体作用主要在于固定纤维的位置和复合材料的外形,使纤维和基体能共同发挥作用,这样单向复合材料在y(宽度)方向和z(厚度)方向上的性能存在先天不足。

图4 复合材料的弯曲载荷-位移曲线(x向)

Fig.4 Loading-distance curves of Cf/SiC composite(x direction)

同单向纤维增强复合材料相比,编织结构复合材料对y和z方向进行了增强,提高了复合材料的剪切强度,克服了单向复合材料分层断裂的缺点,提高了复合材料的整体性,使复合材料中所有组分同时发挥作用,由此大大地提高复合材料的强度和使用寿命,并提高了复合材料的可靠性。

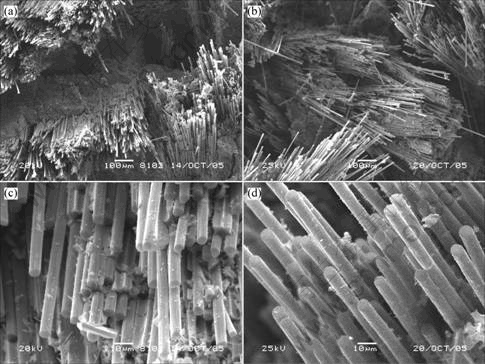

图5所示为不同编织结构纤维增强复合材料的断口形貌。由图5可看出,2种编织结构的断口复合材料的断口参差不齐,有大量的纤维拔出,不仅纤维拔出长度长,且纤维的形态仍然很完整,从纤维束中可以较清晰的分辨出单根纤维来,表现出明显的韧性断裂;三维四向编织结构复合材料断口处纤维的拔出方向比2.5D编织结构复合材料的凌乱,这是由于三维四向编织结构中纤维束的走向比2.5D编织结构的复杂。

(a) 2.5D结构断口; (b) 三维四向结构断口; (c) 2.5D结构断口; (d) 三维四向结构断口

图5 不同编织结构C/SiC复合材料断口形貌

Fig.5 Fracture surface of C/SiC composites with different textile structures

从图5中还可看出,2.5D编织结构纤维增强复合材料断口的拔出纤维间有明显的分层,而三维四向编织结构复合材料的断口则没有这种形貌,这是2.5D编织结构复合材料剪切强度低于三维四向编织结构复合材料的主要原因。

由断口形貌图可以推断:造成三维四向编织结构复合材料的性能优于2.5D编织结构复合材料的最主要原因是:三维四向编织结构复合材料x方向的纤维含量明显高于2.5D编织结构纤维增强复合材料断口处的纤维含量,这也是2种编织结构的本质差别。

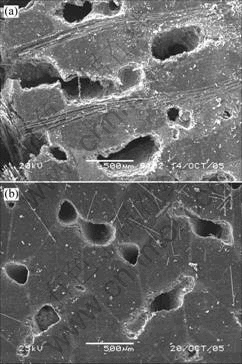

图6所示为不同编织结构复合材料沿长度方向切开后50倍的断口形貌。图中的孔洞为聚碳硅烷裂解后,复合材料内部残留的孔洞。由图6可以看出,经过15次浸渍裂解后,复合材料内部的孔洞还比较多,可以推断继续浸渍裂解复合材料性能还可以有较大提高。从图6还可以明显看出,经过多次浸渍裂解后,2.5D编织结构复合材料内部的孔洞比三维四向编织结构的多,孔洞的直径也更大,最大的孔洞直径达到0.5 mm。造成这种结果是由于2.5D编织结构的纤维束间的空隙体积比三维四向编织结构的大,而大体积的孔隙在液相浸渍过程中是很难被填充的,这直接导致2.5D编织结构的C/SiC复合材料最终的致密度低于三维四向编织结构复合材料的致密度。

(a) 2.5D结构切口; (b) 三维四向结构切口

图6 不同编织结构切口微观形貌

Fig.6 Cut surface of C/SiC composites with different textile structures

在纤维增强复合材料中,作为增韧和增强相纤维的体积含量及分布将直接影响复合材料的力学性能。三维四向编织结构复合材料力学性能高于2.5D编织结构复合材料的力学性能的主要原因有以下2点:

a. 从碳纤维编织体中纤维的体积含量来看,三维四向编织结构的纤维体积含量为52.5%,高于2.5 D编织结构的纤维体积含量46.3%,导致2.5D的原始密度低于三维四向的原始密度,最终导致2.5D编织结构复合材料的密度低于三维四向编织结构复合材料的密度(见表1)。密度低,则会导致复合材料整体性能较低。

b. 从纤维的分布和走向来看,复合材料某方向上的性能与复合材料在该方向上的纤维数量有密切关系,一般而言,在测试方向上的纤维数量越多,复合材料的性能越好。

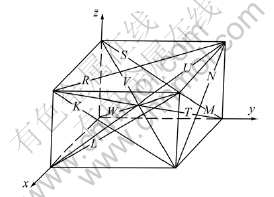

在3D编织纤维预制体中[9-11],纤维可供选择的主要方向有13个,分别是x,y和z 3个主轴,正立方体的T,U,V和W 4个主对角线和正立方体在各个坐标平面的对角线K,L,M,N,R和S(见图7)。三维四向编织结构的纤维取向为T,U,V和W 4个方向,即正立方六面体的4个主对角线方向。

图7 三维编织中可供选择的纤维取向

Fig.7 Optional direction in 3D structure

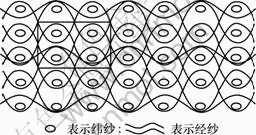

2.5D纤维预制体结构如图8所示[12-13],纤维的取向只有经向和纬向。可以认为:弯曲强度和断裂韧性主要表征的是复合材料在x(长度)方向的性能,层间剪切强度主要表征的是复合材料在z(厚度)方向的性能。由编织结构图可以看出,三维四向编织结构的每束纤维对x方向和z方向的承载均有贡献;2.5D编织结构在x方向和z方向上承载的主体是经纱,纬纱的走向是y(宽度)方向,因而对x方向和z方向的承载基本没有贡献,这也是造成2.5D编织结构复合材料的力学性能比三维四向编织结构复合材料的力学性能低的重要原因。

图8 2.5D编织的纱线走向

Fig.8 Direction of yarn in 2.5D structure

3 结 论

三维四向编织结构的C/SiC复合材料的弯曲强度达到399.2 MPa,层间剪切强度达到38.1 MPa,断裂韧性达到16.0 MPa·m1/2,各项力学性能均高于2.5D编织结构的C/SiC复合材料的力学性能。主要原因是三维四向编织结构的纤维体积含量(52.5%)高于2.5 D编织结构的纤维体积含量(46.3%),同时在x方向的纤维分布也比2.5 D编织结构的高。

参考文献:

[1] 张玉娣, 周新贵, 张长瑞. Cf/SiC 陶瓷基复合材料的发展与应用现状[J]. 材料工程, 2005, 4: 60-63.

ZHANG Yu-di, ZHOU Xin-gui, ZHANG Chang-rui. Development and application of Cf/SiC ceramic matrix composites[J]. Materials Engineering, 2005, 4: 60-63.

[2] 葛明龙, 田昌义, 孙纪国. 碳纤维增强复合材料在国外液体火箭发动机上的应用[J]. 导弹与航天运载技术, 2003, 4: 22-26.

GE Ming-long, TIAN Chang-yi, SUN Ji-guo. Application of C/C and C/SiC based composites for foreign liquid propellant rocket engines[J]. Missiles and Space Vehicles, 2003, 4: 22-26.

[3] 何新波, 曲选辉, 叶 斌. SiCf/SiC 复合材料的制备与力学性能[J]. 无机材料学报, 2005, 20(3): 677-684.

HE Xin-bo, QU Xuan-hui, YE Bin. Preparation and mechanical properties of SiCf/SiC composites[J]. Journal of Inorganic Materials, 2005, 20(3): 677-684.

[4] 刘晓阳. CVI/CVD工艺制备SiC基复合材料基体和SiC表面涂层[M]. 长沙:国防科学技术大学航天与材料工程学院,2003.

LIU Xiao-yang. The matrix and SiC surface coating of SiC matrix composite fabricated by CVI/CVD process[M]. Changsha: College of Aerospace and Materials Engineering, National University of Defense Technology, 2003.

[5] Han D, Qiao S R, Li M, et al. Comparison fatigue and creep behavior between 2D and 3D-C/SiC composites[J]. Acta Metallurgical Sinica (English Letters), 2004, 17(4): 569-574.

[6] 李嘉禄, 孙 颖. 二步法方型三维编织预制件编织结构参数与工艺参数[J]. 复合材料学报, 2003, 20(2): 81-87.

LI Jia-lu, SUN Ying. Braiding structure parameters and process parameters of the two-step rectangle 3D braided preform[J]. Acta Material Composite Sinica, 2003, 20(2): 81-87.

[7] 王迎娜, 王玉林, 蒋 云. 三维编织复合材料有效模量的计算[J]. 玻璃钢/复合材料, 2003, 6: 3-5.

WANG Ying-na, WANG Yu-lin, JIANG Yun. Calculation of 3D braided composite effective modulus[J]. Fiber Reinforced Plastic/Composites, 2003, 6: 3-5.

[8] 刘 军. 三维碳纤维编织物增强碳化硅的工艺与性能[D]. 长沙: 国防科技大学航天与材料工程学院,1997.

LIU Jun. Process and properties 3D-Cf/SiC composites[D]. Changsha: College of Aerospace and Materials Engineering, National University of Defense Technology, 1997.

[9] 何新波. 连续纤维增强碳化硅陶瓷基复合材料的研究[D]. 长沙:中南工业大学材料科学与工程学院,2000.

HE Xin-bo. Study on continuous fiber reinforced silicon carbide composites[D]. Changsha: School of Materials Science and Engineering, Center South University, 2000.

[10] 曹红蓓, 王君泽, 瞿 畅, 等. 矩形及其组合横截面立体编织物三维动画仿真探索[J]. 上海纺织科技, 2004, 32(2): 50-62.

CAO Hong-bei, WANG Jun-ze, QU Chang, et al. A study on computer simulation of 3D-dimensional rectangular and its makeup braided fabric[J]. Spinning Technology of Shanghai, 2004, 32(2): 50-62.

[11] 杨 柳. 三维编织复合材料结构性能分析[J]. 上海纺织科技, 2004, 32(3): 46-63.

YANG Liu. Analysis of the 3D braided structure characteristic[J]. Spinning Technology of Shanghai, 2004, 32(3): 46-63.

[12] 蒋 云, 朱建勋, 张建钟, 等. 2.5D编织结构纤维体积含量的数值计算[J]. 玻璃纤维, 2004, 5: 38-40.

JIANG Yun, ZHU Jian-xun, ZHANG Jian-zhong, et al. The numeral calculation of fiber volume percentage in 2.5D structure[J]. Fiber Glass, 2004, 5: 38-40.

[13] 蒋 云, 朱建勋, 张建钟, 等. 2.5D编织结构纤维体积含量的数值计算[J]. 纤维复合材料, 2003, 2(20): 7-8, 11.

JIANG Yun, ZHU Jian-xun, ZHANG Jian-zhong, et al. The numeral calculation of fiber volume percentage in 2. 5D structure[J]. Fiber Composites, 2003, 2(20): 7-8, 11.

收稿日期:2006-06-06

基金项目:国家高技术研究发展计划资助项目(2002AA305102); 国防预研资助项目(41312011002)

作者简介:周新贵(1968-),男,湖南长沙人,博士,教授,主要从事陶瓷基复合材料的研究

通讯作者:周新贵,男,博士;电话:0731-4573169;手机:13308491248;E-mail: zhouxinguilmy@163.com