网络首发时间: 2017-01-19 08:33

稀有金属 2018,42(01),21-28 DOI:10.13373/j.cnki.cjrm.xy16110029

变形程度对镁合金板材力学性能和耐腐蚀性能的影响

杨江 彭建 孙松 王佳文 潘复生

贵州理工学院材料与冶金工程学院

重庆大学材料科学与工程学院

重庆市科学技术研究院

摘 要:

镁合金板材具有非常优良的力学性能和耐腐蚀性能, 其应用需求日益增大。为进一步提高镁合金板材的性能, 通过金相显微镜 (OM) 、扫描电子显微镜 (SEM) , 电子背散散衍射 (EBSD) 、力学性能测试、析氢腐蚀、失重腐蚀、电化学极化测试和电化学阻抗测试等手段, 研究了变形程度对Mg-5Al-0.4Mn-0.8Ca合金显微组织、力学性能和耐腐蚀性能的影响。结果表明, 挤压比的升高导致合金晶粒明显细化, 合金组织均匀程度降低。随着挤压比的升高, 合金强度略有提高, 塑性大幅度提高。合金析氢量、腐蚀失重程度和电化学腐蚀电流密度也随着挤压比的升高而升高, 导致合金耐腐蚀性能降低。当挤压比为9时, 合金的组织均匀和织构弱化使其具有最佳的耐腐蚀性能, 合金腐蚀电流密度和腐蚀失重分别为11.26μA·cm-2和19.01 mg·cm-2·d-1。

关键词:

镁合金;耐腐蚀性;显微组织;力学性能;

中图分类号: TG146.22

作者简介:杨江 (1987-) , 女, 四川人, 博士, 研究方向:镁合金腐蚀;E-mail:sallyyangj@163.com;;彭建, 教授;电话:023-65112492;E-mail:jpeng@cqu.edu.cn;

收稿日期:2016-11-17

基金:国家重点研发计划项目 (2016YFB0301100);国家自然科学基金项目 (51501045);贵州省自然科学基金项目 (J[2015]2067);贵州理工学院高层次人才基金项目 (XJGC20141102);中央高校基本科研业务费 (106112017CDJPT130002) 资助;

Mechanical Property and Corrosion Resistance of Magnesium Alloy Sheet with Different Deformation Degrees

Yang Jiang Peng Jian Sun Song Wang Jiawen Pan Fusheng

School of Materials and Metallurgical Engineering, Guizhou Institute of Technology

College of Materials Science and Engineering, Chongqing University

Chongqing Academy of Science and Technology

Abstract:

Magnesium alloy sheets have good mechanical properties and corrosion resistance, which show wide application prospects.In order to improve the properties of magnesium alloy sheets, the effect of deformation degree on the microstructures, mechanical properties and corrosion resistances of Mg-5 Al-0. 4 Mn-0. 8 Ca alloys was investigated by the optical microscopy ( OM) , scanning electronic microscopy ( SEM) , electron backscattered diffraction ( EBSD) , mechanical property test, hydrogen evolution test, weight loss test, electrochemical polarization test and electrochemical impedance test. The results showed that with the increase of extrusion ratio, the grains of alloy were obviously refined and the uniformity degree of microstructure decreased. As the extrusion ratio increased, the strength improved slightly and the plasticity improved significantly. Meanwhile, the hydrogen evolution, weight loss and electrochemical current density increased with the rising extrusion ratio, leading to the decreasing corrosion resistance of alloy. When the extrusion ratio was 9, the alloy had the best corrosion resistance with the corrosion current density and the corrosion weight loss of 11. 26 μA·cm-2 and 19. 01 mg·cm-2·d-1, respectively, induced by the homogeneous microstructures and the weakened texture.

Keyword:

Mg alloy; corrosion resistance; microstructure; mechanical property;

Received: 2016-11-17

Mg-Al-Mn镁合金是目前比较常用的商用镁合金类型之一, 具有良好的强度和韧性被广泛运用于壳体、箱体、座椅架、轮毂等抗冲击载荷及安全性较高的汽车零部件[1,2,3,4]。然而镁合金至今未能成为汽车的主流材料主要原因在于其耐腐蚀性能差、强度偏低[5,6,7]。为进一步提高合金力学性能和在环境严苛地区的使用寿命, 挤压变形成为板材是工业化生产中的有效途径之一[8]。研究表明, 镁合金板材力学性能和耐腐蚀性随着变形程度的变化而改变[9,10]。Xu等[11]研究了挤压过程中挤压比分别为5∶1和20∶1时Mg-Y合金腐蚀性能, 挤压比越高时合金耐腐蚀性能越优异。李永军等[12]研究了Mg-5.0Y-7.0Gd-1.3Nd-0.5Zr合金强度和塑性随挤压比增大而大幅度增加, 分别为335 MPa和16.5%。Zhang等[13]研究了挤压比对Mg-Nd-Zn-Zr合金腐蚀性能的影响表明, 低挤压比 (为8) 的合金晶粒细化且具有较高的耐腐蚀性能。Yang等[14]前期研究发现Mg-5Al-0.4Mn合金中加入不同含量的碱土元素Ca后, 合金中生成大量不连续分布的Al2Ca相, 此相作为障碍阻碍镁基体腐蚀路径从而导致合金耐腐蚀性能显著提高。本文将Mg-5Al-0.4Mn-0.8Ca镁合金挤压成板材, 研究了不同变形程度对合金板材组织、力学性能和耐腐蚀性能的影响规律, 并对其腐蚀机制进行探讨。

1实验

实验用原材料为纯镁、纯Al、Mg-5.01%Mn和Mg-30%Ca中间合金, 按照合金元素质量分数比Mg∶Al∶Mn∶Ca为98.3∶5.0∶0.4∶0.8的比例在电磁感应炉中进行熔融;待合金完全熔融为液态后, 将盛有合金液坩埚放入水中进行快速冷却使成为Mg-5Al-0.4Mn-0.8Ca合金铸锭。铸锭需经过420℃×12均匀化处理后, 放入500 t卧式挤压机中以1.6 mm·s-1挤压速度在400℃进行挤压成板材。不同变形程度的合金是通过改变挤压比 (分别为9, 18和31) 获得, 为方便起见以下分别称这3种合金为R9, R18和R31。

3种合金在OLYMPUS LEXT OLS4000金相显微镜 (OM) 和带Oxford INCA 350能谱 (EDS) 分析的TESC-AN VEGA 3 LMU型扫描电镜 (SEM) 下进行显微组织观察。显微组织观察面为ED-TD面。EBSD试样先用砂纸进行打磨, 在Gatan 697进行低温抛光70 min后, 在JEOL JSM-7800F场发射扫描电镜下进行观察, 随后采用HKL Channel 5软件对EBSD数据进行分析。室温力学性能试验在新三思CMT-5105电子万能试验机上进行, 试样尺寸为宽度3.5 mm, 标距15 mm, 厚度1.6 mm。电化学腐蚀实验试样大小为Φ10 mm圆形试样, 合金室温电化学腐蚀实验在普林斯顿PARSTAT 2273电化学工作站上采用三电极测试系统进行测试 (其中甘汞电极作为参照电极, 铂电极为对电极, 样品为工作电极) , 腐蚀溶液为3.5% (质量分数) 的氯化钠溶液。极化曲线及交流阻抗均在开路电位下进行测试, 极化曲线扫描速度为0.001 V·s-1, 电位扫描范围为-1.2~-1.8 V, 阻抗谱区间为100 k Hz~0.01 Hz, 阻抗测量信号幅值为10 m V。腐蚀失重实验浸泡时间为48 h, 试样尺寸为Φ30 mm×3 mm。浸泡完成后, 用铬酸和硝酸银混合溶液 (200 g·L-1Cr O3+2 g·L-1Ag NO3) 洗净表面腐蚀产物, 并用蒸馏水彻底冲洗并吹干。

2结果与讨论

2.1显微组织

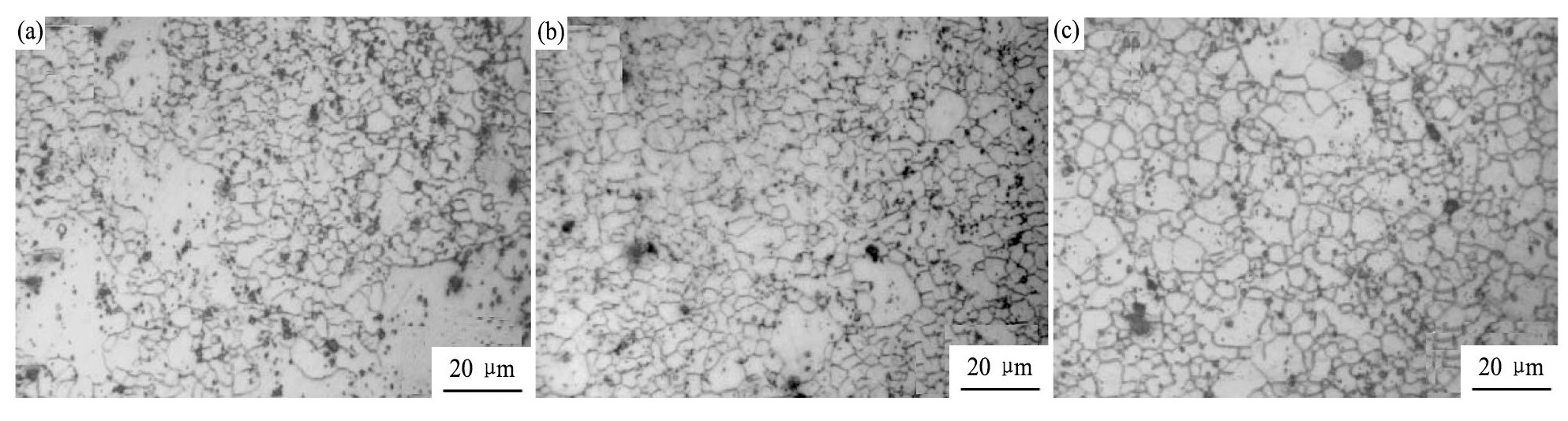

不同挤压比合金的金相显微组织如图1所示, 经过挤压后, 合金中生成细小的再结晶晶粒, 再结晶的平均晶粒尺寸随挤压比减小而明显增大。挤压比最小的R9合金具有最大的晶粒尺寸, 为8.71μm左右;随着挤压比的升高, R18合金再结晶平均晶粒尺寸减小到7.98μm左右, 当挤压比为31时, R31合金晶粒平均尺寸达到最小值, 为5.65μm左右。这是由于挤压比的升高导致合金变形量增加, 从而晶体结构发生强烈畸变, 导致动态再结晶晶粒进一步细化[15]。而合金经过挤压之后, 合金中除生成细小的再结晶晶粒之外, 还有部分粗大的未动态再结晶晶粒, 尤其在R31合金组织中尤为明显。这可能是由于挤压过程中, 合金局部区域变形发生动态再结晶形核, 这些核心长大并向未动态再结晶区域蔓延最终完全形成等轴晶。而当此时挤压速度过快, 再结晶核心来不及向未再结晶区域蔓延, 则粗大的未动态再结晶晶粒残留合金中。挤压比较大的合金, 生成的再结晶晶粒较大, 能够很快蔓延到未动态再结晶区域形成等轴晶, R18和R9合金具有较均匀的组织结构。

挤压过程中合金的第二相受挤破碎成细小的颗粒分布在晶粒内部和晶界上。如图2可见, 细小的Al2Ca颗粒弥散的分布在晶粒内部和晶界处, 而Al8Mn5颗粒则相对较粗大且随机分布。随着挤压比增大, 第二相颗粒破碎更严重导致第二相颗粒之间间距减小, 看起来就好像第二相分布增多了。这与Dong等[16]在Mg-Li合金挤压过程中的报道一致。

图1 不同挤压比合金金相显微组织Fig.1 OM images of alloys with different extrusion ratios

(a) R31; (b) R18; (c) R9

图2 不同挤压比合金SEM显微组织图Fig.2 SEM images of alloys with different extrusion ratios

(a) R31; (b) R18; (c) R9

2.2力学性能

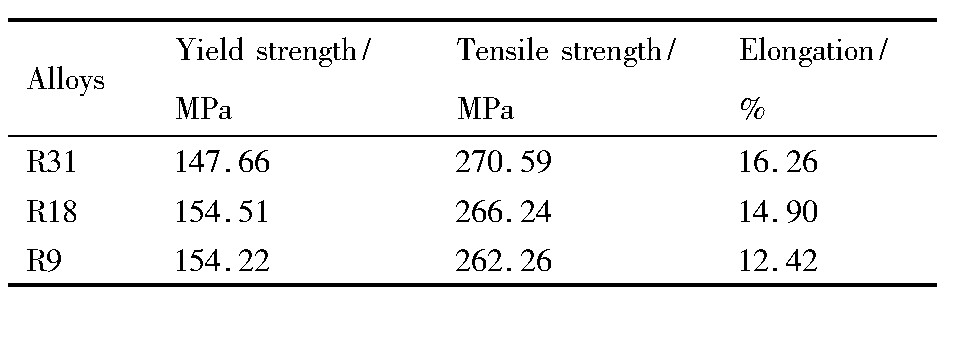

不同挤压比合金的室温力学性能表1所示, 挤压比升高导致合金的屈服强度和抗拉强度略有升高, 延伸率得以明显提升。R9合金的强度和延伸率分别是262.26 MPa和12.42%;随着挤压比的升高, R18合金的强度和延伸率达到了266.24 MPa和14.90%。挤压比继续升高后, R31合金强度和延伸率均达到最大值分别为270.59 MPa和16.26%, 强度和延伸率比R9合金提高了3.1%和30.9%。挤压比升高生成大量细小的再结晶晶粒和弥散的第二相颗粒, 细晶强化和第二相强化效果显著导致合金强度提高[17]。细小的晶粒导致可以滑动的晶界表面积增加, 使通过晶界滑动的变形机制变得更加容易从而导致合金塑性提高[18,19]。同时晶粒细化也可减小镁合金锥面和棱柱面的临界剪切应力 (CRSS) , 使合金非基面滑移启动从而提高合金塑性[20]。

表1 不同挤压比合金室温力学性能Table 1 Mechanical properties of alloys with different ex-trusion ratios at room temperature 下载原图

表1 不同挤压比合金室温力学性能Table 1 Mechanical properties of alloys with different ex-trusion ratios at room temperature

2.3腐蚀性能

图3显示了合金的析氢体积随着挤压比的增加的变化规律, 从图3中可以看出, 随着浸泡时间的延长, R31和R18合金析氢体积随之增加, 呈基本的线性关系。而R9合金虽然也随时间的延长析氢体积增加, 而在浸泡初期, 合金的析氢速率较快, 随着时间的延长, 氢气释放的速度减慢。镁合金在3.5%Na Cl溶液中与水发生反应生成氢气, 氢气释放量增多表示合金反应速度很快, 合金耐蚀性较差。在整个析氢过程中, 氢气释放体积按大小排列顺序是R31>R18>R9, 显示R31合金耐蚀性最差, R9合金具有最优的腐蚀性能。合金在3.5%Na Cl溶液中的室温浸泡48 h后的平均腐蚀失重率如图4所示, 其显示了与析氢量相同的趋势。R31合金具有最大的腐蚀失重率, 为79.84 mg·cm-2·d-1, 当挤压比降低时, R18和R9合金腐蚀失重率分别为28.18和19.01 mg·cm-2·d-1。

图3 不同挤压比合金析氢腐蚀结果图Fig.3 Hydrogen evolution of alloy with extrusion ratios

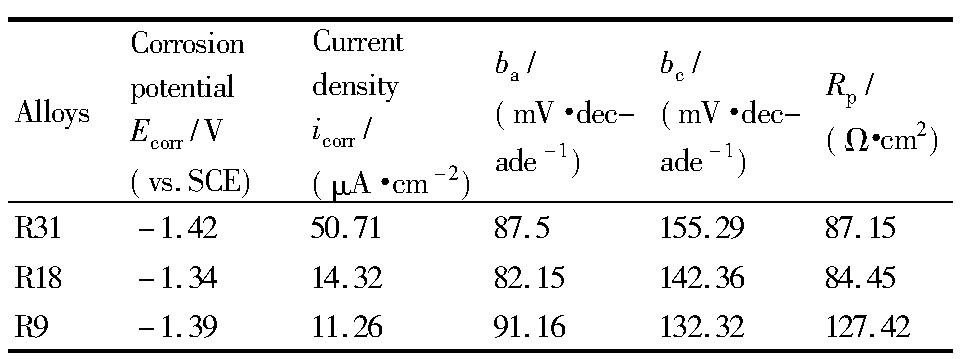

不同挤压比合金在3.5%Na Cl溶液中极化曲线变化规律如图5所示, 挤压比的改变, 合金的极化曲线形状没有任何改变, 均在阳极支上出现有钝化现象。Liao[21]和Nam[22]等报道了在镁合金中添加Al和Zn元素可影响合金表面氧化膜的钝化行为, 并改变表面氧化膜的成分和结构, 使膜层更加致密、稳定, 最终导致合金耐蚀性的提高。Kim[23]和Yang[14]等报道了Ca元素的添加导致在Mg-Al-Mn-Ca合金钝化现象的产生。随着挤压比的升高, 合金破钝电位 (曲线阳极的拐点) 逐渐降低, 显示合金表面随挤压比升高而更加容易受到腐蚀。同时破钝电位处的电流大小也随着挤压比的升高而显著升高, 电流越高表示合金表面腐蚀速度越快, 耐腐蚀性能越差。

图4 不同挤压比合金腐蚀失重结果Fig.4 Weight loss of alloys with different extrusion ratio

图5 不同挤压比合金在3.5%氯化钠溶液中极化曲线Fig.5 Polarization curves of alloys with different extrusion rati-os in 3.5%Na Cl solution

合金极化曲线塔菲尔拟合数据 (表2) 显示, 其中腐蚀电流密度根据阴极、阳极直线部位由塔菲尔外推法进行拟合, 极化电阻Rp由曲线阴极斜率bc和阳极斜率ba通过公式 (ba·bc) /[2.3icorr· (ba+bc) ]进行计算。合金的电流腐蚀密度随着挤压比的升高由R9的11.26μA·cm-2升高至R31合金的50.71μA·cm-2, 增幅达到350%。同时合金极化电阻随挤压比的升高而降低, 由R9的127.42Ω·cm2降低到R31合金的87.15Ω·cm2, 降幅达到46.2%。电流腐蚀密度越大、极化电阻阻值越小, 合金腐蚀速度越快、基体耐腐蚀性能越差。由此可见合金随挤压比的升高耐腐蚀性能越差, R9具有最优的耐腐蚀性能。

表2 合金的塔菲尔拟合数据Table 2 Tafel fitting data of alloys 下载原图

表2 合金的塔菲尔拟合数据Table 2 Tafel fitting data of alloys

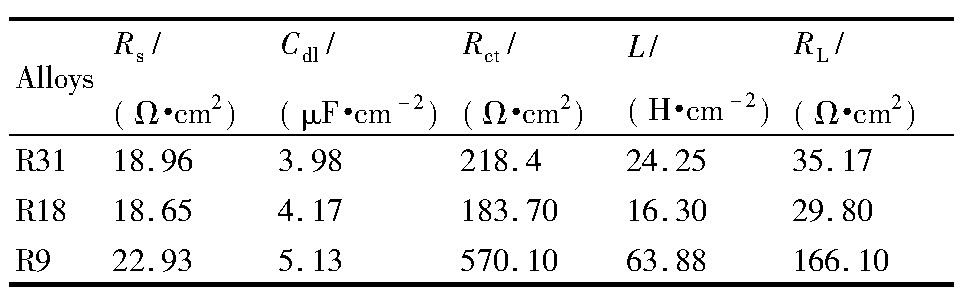

不同挤压比合金的电化学阻抗图如图6所示。随着挤压比的改变, 合金的奈奎斯特图形 (图6 (a) ) 形状并未发生改变, 均由一个高频容抗弧和一个低频感抗弧组成。高频容抗弧显示了合金基体的腐蚀情况, 低频感抗弧显示了合金在腐蚀溶液中出现了点蚀。在阻抗模值|Z|-频率的波特图形中 (图6 (b) ) , 也可见同样的结果, 阻抗值从高到低排列顺序与奈奎斯特图形一致。在相位角图形中, 均在高频区出现了一个波峰, 代表了合金中产生了一个容抗弧, 同时在低频区出现有一个波谷, 显示合金腐蚀过程中出现点蚀现象。

根据阻抗谱图拟合出的合金在溶液中反应的等效电路如图6 (d) 所示, 相应的拟合数据如图表3所示, 其中Rs为合金的溶液电阻, Cdl为双电层电容, Rct为合金基体电荷转移电阻, L和RL分别为电感和感应电阻。不同挤压比的合金等效电路相同, 均由一个溶液电阻串联一个合金基体电路组成。由此可见挤压比的变化不改变合金的腐蚀类型。然而随着挤压比的变化, 合金的耐腐蚀性能随之发生改变。Rct值与合金基体耐蚀性息息相关, Rct值越大合金基体耐腐蚀性能越好。不同挤压比合金的Rct值按大小顺序排列为:R9>R18>R31, 显示R9合金具有最高的基体耐蚀性。

根据不同挤压比合金析氢腐蚀、浸泡腐蚀和电化学测试结果, 合金的耐腐蚀性能随着挤压比的升高而降低。合金的显微组织结构 (包括晶粒尺寸, 组织均匀性、第二相数量、大小和分布) , 织构等均导致了镁合金耐腐蚀性能变化[24,25,26]。合金晶粒尺寸对合金耐腐蚀性能具有较大影响作用, 挤压比的升高, Mg-Al-Mn-Ca合金晶粒细化 (见图1所示) , 合金耐腐蚀性能显著降低。Song等[27]报道了当纯镁晶粒尺寸由800~1500μm通过等通道角挤压成50~100μm晶粒后, 合金耐腐蚀性能随着晶粒细化而变差。晶粒细化导致合金中存在大量晶界, 晶界是一种晶体缺陷且其比合金基体更活跃, 在腐蚀溶液中晶界较易受到腐蚀[28]。同样的情况也在AZ91合金得到证实, 合金耐腐蚀性能随着晶粒细化50μm减小到2~3μm后而降低, 这主要是由于细小的β相无法起到栅栏作用阻碍镁基体腐蚀的进一步扩展[29]。因此晶粒细小的R31和R18合金的耐腐蚀性能低于R9合金。

表3 合金阻抗谱拟合数据Table 3 Fitting results of EIS spectra 下载原图

表3 合金阻抗谱拟合数据Table 3 Fitting results of EIS spectra

图6 不同挤压比合金在3.5%氯化钠溶液中的阻抗图Fig.6 Impedance results of alloys with different extrusion ratios tested in 3.5%Na Cl solution

(a) Nyquist diagram of alloys; (b) Bode plots of alloys; (c) Phase angle diagram of alloys; (d) Equivalent circuit

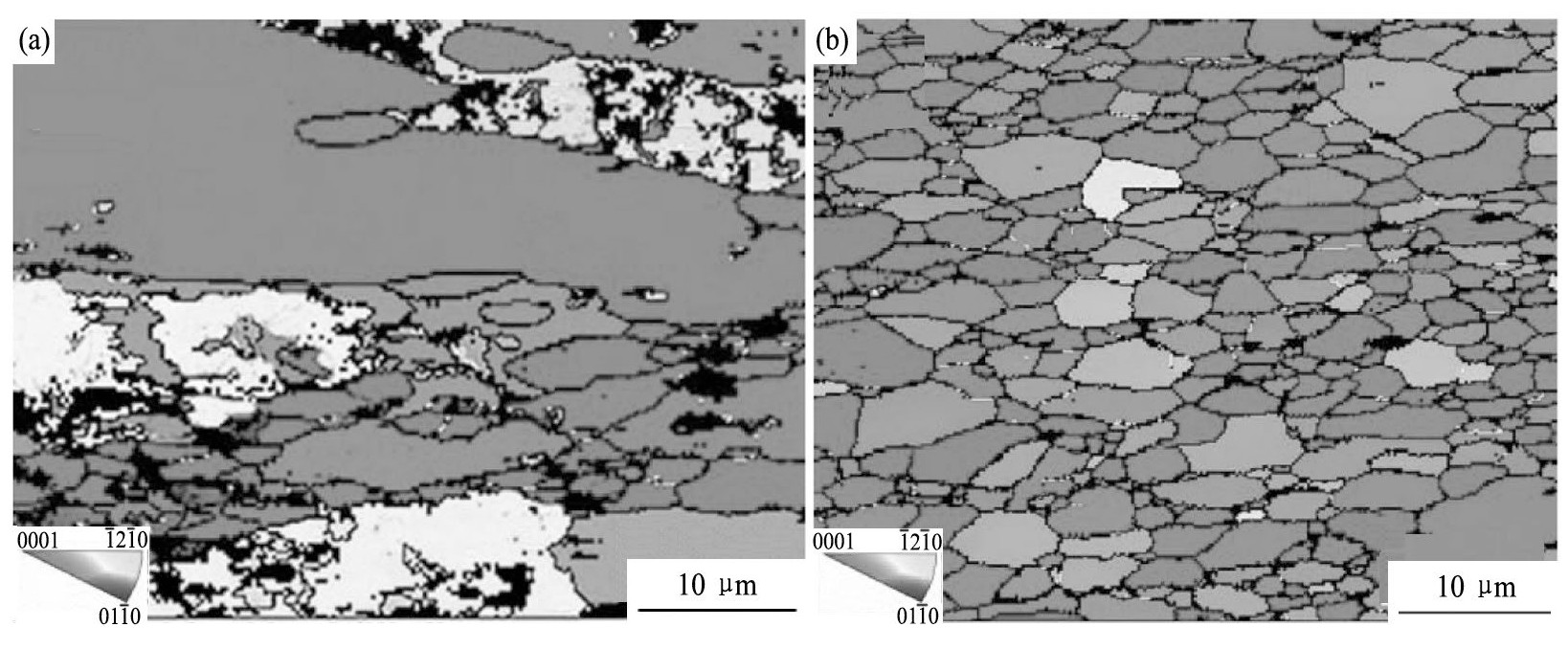

图7 不同挤压比合金EBSD图Fig.7 EBSD image of alloys with different extrusion ratios

(a) R31; (b) R9

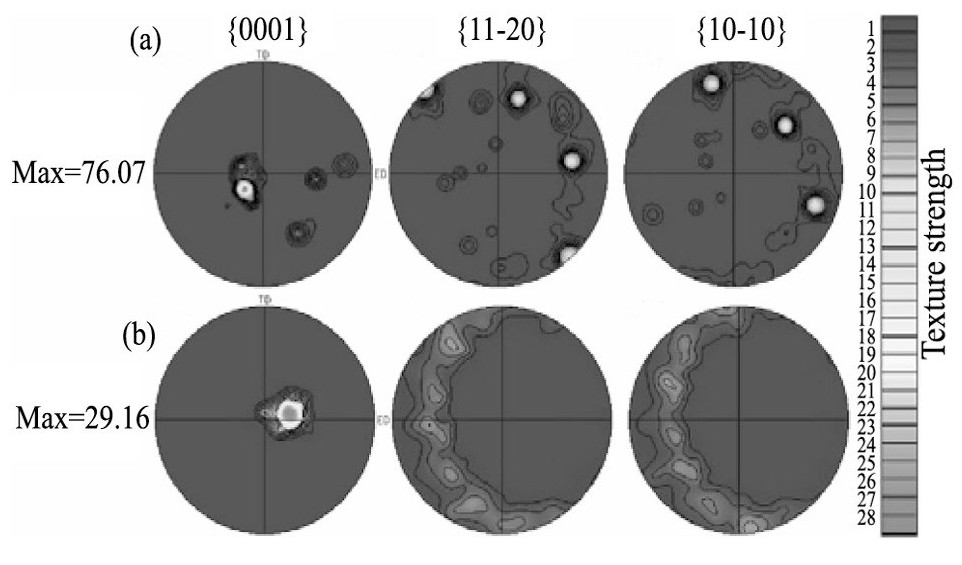

随着挤压比的增大, 合金织构类型并未发生改变, 依然为强烈的基面织构 (如图7所示) 。但是挤压比增大合金组织不均匀程度增加:R9合金晶粒尺寸为5~10μm左右;而R31合金的细小晶粒为3~5μm, 大的未动态再结晶晶粒尺寸达几十微米, 显微组织极不均匀。合金的耐腐蚀性能随着合金组织的均匀程度的增加而提高[30]。不仅如此, 随着挤压比的升高, 合金织构强度也随之增大, 如图8所示。Xin研究了镁合金在3.5%氯化钠溶液中耐腐蚀性能与织构的关系, 结果显示合金耐腐蚀性能随着织构的弱化而提高[25]。

R9合金具有最低的析氢速率, 最低的腐蚀失重和腐蚀电流密度 (分别为19.01 mg·cm-2·d-1和11.26μA·cm-2) , 显示了优于其他挤压比的合金的耐腐蚀性能, 这主要是由于组织均匀和织构弱化等原因导致。随着挤压比继续降低, 合金的耐腐蚀性将可能继续升高。然而, 合金强度和延伸率则随着挤压比的降低而降低, 不利于合金力学性能。综合考虑Mg-5Al-0.4Mn-0.8Ca合金耐腐蚀性能和力学性能随挤压比的变化规律, 挤压比为18的合金具有较高力学性能和较优良的耐腐蚀性能, 综合性能最佳。

图8 不同挤压比合金织构图Fig.8 Texture of alloys with different extrusion ratios

(a) R31; (b) R9

3结论

1.随着挤压比的增加, Mg-5Al-0.4Mn-0.8Ca合金的晶粒随之细化, 合金组织不均匀程度增加。

2.合金的抗拉强度和屈服强度随着挤压比增加略有升高, 延伸率随着挤压比增加明显升高。当挤压比为31时, 合金抗拉强度、屈服强度和延伸率分别是270.59, 147.66 MPa和16.26%。

3.挤压比的改变对合金腐蚀类型的改变没有作用。挤压比的增大, 合金析氢量、腐蚀失重和电流腐蚀密度均降低。当挤压比为9时, 合金由于组织均匀和织构弱化使其具有最佳的耐腐蚀性能, 腐蚀电流密度和腐蚀失重分别为11.26μA·cm-2和19.01 mg·cm-2·d-1。

参考文献

[1] Atrens A, Song G L, Cao F, Shi Z M, Bowen P K.Advances in Mg corrosion and research suggestions[J].Journal of Magnesium and Alloys, 2013, (1) :177.

[2] Ding W J, Wu Y J, Peng L M, Zeng X Q, Lin D L, Chen B.Research and application development of advanced magnesium alloys[J].Materials China, 2010, 29 (8) :37. (丁文江, 吴玉娟, 彭立明, 曾小勤, 林栋梁, 陈彬.高性能镁合金研究及应用的新进展[J].中国材料进展, 2010, 29 (8) :37.)

[3] Zhu T Y, Fu P H, Peng L M, Hu X Y, Zhu S, Ding W J.Effects of Mn addition on the microstructure and mechanical properties of cast Mg-9Al-2Sn (wt.%) alloy[J].Journal of Magnesium and Alloys, 2014, (2) :27.

[4] Kiani M, Gandikota I, Rais-Rohani M, Motoyama K.Design of lightweight magnesium car body structure under crash and vibration constraints[J].Journal of Magnesium and Alloys, 2014, (2) :99.

[5] Jiang M G, Xu C, Nakata T, Yan H, Chen R S, Kamado S.Development of dilute Mg-Zn-Ca-Mn alloy with high performance via extrusion[J].Journal of Alloys and Compounds, 2016, (668) :13.

[6] Li G Q, Wu G H, Fan Y, Ding W J.Current state and protection technique of magnesium alloy[J].Materials Review, 2005, 19 (11) :60. (李冠群, 吴国华, 樊昱, 丁文江.镁合金的腐蚀研究现状与防护途径[J].材料导报, 2005, 19 (11) :60.

[7] Hu M l, Ji Z S, Chen X Y.Effect of extrusion ratio on microstructure and mechanical properties of AZ91D magnesium alloy recycled from scraps by hot extrusion[J].Transactions of Nonferrous Metals Society of China, 2010, (20) :987.

[8] Wang J F, Wu Z S, Gao S, Lu R P, Qin D Z, Yang W X, Pan F S.Optimization of mechanical and damping properties of Mg-0.6Zr alloy by different extrusion processing[J].Journal of Magnesium and Alloys, 2015, (3) :79.

[9] Dong H W, Pan F S, Jiang B, Zeng Y.Evolution of microstructure and mechanical properties of a duplex MgLi alloy under extrusion with an increasing ratio[J].Materials&Design, 2014, (57) :121.

[10] Park S H, Kim S H, Kim H S, Yoon J, You B S.High-speed indirect extrusion of Mg-Sn-Al-Zn alloy and its influence on microstructure and mechanical properties[J].Journal of Alloys and Compounds, 2016, (667) :170.

[11] Xu H, Zhang X, Zhang K, Shi Y, Ren J P.Effect of extrusion on corrosion behavior and corrosion mechanism of Mg-Y alloy[J].Journal of Rare Earths, 2016, 34 (3) :315.

[12] Li Y J, Zhang K, Li X G, Ma M L, Wang H Z, He L Q.Influence of extrusion on microstructures and mechanical properties of Mg-5.0Y-7.0Gd-1.3Nd-0.5Zr magnesium alloy[J].The Chinese Journal of Nonferrous Metals, 2010, 20 (9) :1692. (李永军, 张奎, 李兴刚, 马鸣龙, 王海珍, 何兰强.挤压变形对Mg-5.0Y-7.0Gd-1.3Nd-0.5Zr合金组织和性能的影响[J].中国有色金属学报, 2010, 20 (9) :1692.)

[13] Zhang X B, Yuan G Y, Niu J L, Fu P H, Ding W J.Microstructure, mechanical properties, biocorrosion behavior, and cytotoxicity of as-extruded Mg-Nd-Zn-Zr alloy with different extrusion ratios[J].Journal of the Mechanical Behavior of Biomedical Materials, 2012, (9) :153.

[14] Yang J, Peng J, Nyberg E A, Pan F S.Effect of Ca addition on the corrosion behavior of Mg-Al-Mn alloy[J].Applied Surface Science, 2016, (369) :92.

[15] Li Y H, Li B C, Yin C J.Effects of extrusion ratio and temperature on microstructure and properties of AZ31magnesium alloy[J].Metal World, 2008, (3) :10. (李艳辉, 李保成, 尹从娟.挤压比和挤压温度对AZ31镁合金组织性能的影响[J].金属世界, 2008, (3) :10.)

[16] Dong H W, Pan F S, Jiang B, Zeng Y.Evolution of microstructure and mechanical properties of a duplex MgLi alloy under extrusion with an increasing ratio[J].Materials&Design, 2014, (57) :121.

[17] LüB J, Peng J, Peng Y, Tang A T.The effect of addition of Nd and Ce on the microstructure and mechanical properties of ZM21 Mg alloy[J].Journal of Magnesiumand Alloys, 2013, (1) :94.

[18] Tong X S.Effect of Ca on Microstructures and Properties of ZM21 Magnesium Alloy[D].Chongqing:Chongqing University, 2012, 93. (童小山.碱土元素Ca对ZM21合金组织和性能的影响[D].重庆:重庆大学, 2012.93.)

[19] Yu Y Q, Li Y, Yang J Y.Microstructure and mechanical properties of AM60B magnesium alloy Co-doped with rare earth under ultrasonic treatment[J].Chinese Journal of Rare Metals, 2017, 41 (3) :327. (余永情, 李尧, 杨俊杰.超声处理对稀土掺杂AM60B镁合金组织及力学性能的影响[J].稀有金属, 2017, 41 (3) :327.)

[20] Zhang B P, Geng L, Huang L J, Zhang X X, Dong C C.Enhanced mechanical properties in fine-grained Mg-1.0Zn-0.5Ca alloys prepared by extrusion at different temperatures[J].Scripta Materialia, 2010, (63) :1024.

[21] Liao J S, Hotta M, Mori Y.Improved corrosion resistance of a high-strength Mg-Al-Mn-Ca magnesium alloy made by rapid solidification powder metallurgy[J].Materials Science and Engineering:A, 2012, (544) :10.

[22] Nam N D, Mathesh M, Forsyth M, Jo D S.Effect of manganese additions on the corrosion behavior of an extruded Mg-5Al based alloy[J].Journal of Alloys and Compounds, 2012, (542) :199.

[23] Kim K H, Nam N D, Kim J G, Shin K S, Jung H C.Effect of calcium addition on the corrosion behavior of Mg-5Al alloy[J].Intermetallics, 2011, (19) :1831.

[24] Song G L, Mishra R, Xu Z Q.Crystallographic orientation and electrochemical activity of AZ31 Mg alloy[J].Electrochemistry Communications, 2010, (12) :1009.

[25] Xin R L, Li B, Li L, Liu Q.Influence of texture on corrosion rate of AZ31 Mg alloy in 3.5wt.%Na Cl[J].Materials&Design, 2011, (32) :4548.

[26] Jiang Q T, Li J R, Ma X M, et al.The relationship between microstructure and corrosion behaviors of Mg-3Y-x Nd alloys (x=0.5, 1.0, 1.5 wt%) [J].Materials and Corrosion, 2016, 67 (8) :876.

[27] Song D, Ma A B, Jiang J H, Lin P H, Yang D H, Fan J F.Corrosion behavior of equal-channel-angularpressed pure magnesium in Na Cl aqueous solution[J].Corrosion Science, 2010, (52) :481.

[28] Song G L, Xu Z Q.The surface, microstructure and corrosion of magnesium alloy AZ31 sheet[J].Electrochimica Acta, 2010, (55) :4148.

[29] Song D, Ma A B, Jiang J H, Lin P H, Yang D H, Fan J F.Corrosion behaviour of bulk ultra-fine grained AZ91D magnesium alloy fabricated by equal-channel angular pressing[J].Corrosion Science, 2011, (53) :362.

[30] Zhang X B, Yuan G Y, Wang Z Z.Effects of extrusion ratio on microstructure, mechanical and corrosion properties of biodegradable Mg-Nd-Zn-Zr alloy[J].Materials Science and Technology, 2013, (29) :111.