DOI: 10.11817/j.issn.1672-7207.2015.12.006

添加Cr和Yb对Al-Zn-Mg-xCu-Zr超强铝合金组织与性能的影响

黎彦希,陈康华,陈送义,董朋轩,徐成福

(中南大学 粉末冶金国家重点实验室,湖南 长沙,410083)

摘要:通过力学拉伸、晶间腐蚀、剥落腐蚀与应力腐蚀测试,结合金相、扫描电镜以及透射电镜等分析手段,对比研究不同Cu质量分数(0.8%~2.2%)的Al-Zn-Mg-Cu-Zr和Al-Zn-Mg-Cu-Zr-Cr-Yb合金组织和性能的影响规律。研究结果表明:与Al-Zn-Mg-Cu-Zr合金相比,复合添加Cr和Yb的Al-Zn-Mg-Cu-Zr-Cr-Yb合金,可显著抑制再结晶和晶粒长大,充分保持基体的形变亚结构,提高合金的力学性能和抗腐蚀能力。降低Cu质量分数,2种合金的残余结晶相数量减少,力学性能提高,但Al-Zn-Mg-Cu-Zr合金抗腐蚀性能逐渐降低,Al-Zn-Mg-Cu-Zr-Cr-Yb合金抗腐蚀性能先升高后降低。在铜质量分数(0.8%Cu)较低时,与Al-Zn-Mg-Cu-Zr合金相比,复合添加Cr和Yb的合金,保持了超高强度性能,且抗腐蚀性能大幅度提高。

关键词:Al-Zn-Mg-Cu-Zr合金;Al-Zn-Mg-Cu-Zr-Cr-Yb合金;力学性能;腐蚀性能

中图分类号:TG146.2+1 文献标志码:A 文章编号:1672-7207(2015)12-4422-12

Effect of Cr and Yb additions on microstructure and properties of Al-Zn-Mg-xCu-Zr alloy

LI Yanxi, CHEN Kanghua, CHEN Songyi, DONG Pengxuan, XU Chengfu

(State Key Laboratory of Powder Metallurgy, Central South University, Changsha 410083, China)

Abstract: The effect of copper mass fraction (0.8%-2.2%) on microstructure and properties of Al-Zn-Mg-Cu-Zr alloy and Al-Zn-Mg-Cu-Zr-Cr-Yb alloy were comparatively studied by optical microscopy, scanning electron microscopy, transmission electron microscopy, tensile test, intergranular corrosion, exfoliation corrosion and stress corrosion cracking test. The result shows that compared with the Al-Zn-Mg-Cu-Zr alloy, the composite additions of Cr and Yb on Al-Zn-Mg-Cu-Zr-Cr-Yb alloy can effectively inhibit the recrystallization and retard the grain growth, which can increase the strength and enhance the resistance to stress corrosion. With the decrease of the copper mass fraction, the volume fraction of residual eutectic phase decreases and the mechanical properties increase in the two kinds of alloys, while the corrosion resistance decreases in Al-Zn-Mg-Cu-Zr alloy, and first increases then decreases in Al-Zn-Mg-Cu-Zr-Cr-Yb alloy. Compared with Al-Zn-Mg-Cu-Zr alloy, the low copper mass fraction (0.8% Cu) Al-Zn-Mg-Cu-Zr-Cr-Yb alloy can keep the ultra-high strength performance and enhance the resistance to stress corrosion effectively.

Key words: Al-Zn-Mg-Cu-Zr alloys; Al-Zn-Mg-Cu-Zr-Cr-Yb alloys; mechanical property; corrosion properties

Al-Zn-Mg-Cu系超强铝合金具有高比强度、低密度和良好的强韧耐蚀性,广泛用于航空航天领域。在超强铝合金的发展历程中合金成分不断优化,以 7075铝合金为基础,通过提高Zn和Cu质量分数,并采用Zr替代Cr形成Al3Zr弥散相,抑制再结晶,改善晶界结构,发展了7050和7055超强铝合金。然而,超强铝合金在凝固过程中形成大量的凝固共晶相和固溶处理后的未溶结晶相(主要是S相(Al2CuMg)相),容易诱发铸锭开裂,是合金的裂纹扩展源和电化学优先腐蚀通道,降低了超强铝合金的强韧耐蚀性[1-5]。另外,Al3Zr弥散相在高温固溶过程中不能完全抑制再结晶,是超强铝合金性能不能显著提高的关键因素。因此,减少结晶相数量和抑制再结晶分数是保证和提高超强铝合金强韧耐蚀性的重要手段。降低Cu质量分数能够减少凝固共晶相和固溶处理后的未溶结晶相。但是降低Cu质量分数将影响合金的抗应力腐蚀性能。Starke等[6]研究发现Cu质量分数降低,Al-Zn-Mg-Cu系合金的抗应力腐蚀性能将降低。只有Cu质量分数高于1.0%时,抗应力腐蚀性能才有明显提高,腐蚀条件下裂纹扩展速率才有明显减缓;且应力腐蚀寿命随Cu质量分数的减少而降低[7]。对于超强铝合金,Cu质量分数的成分范围对超强铝合金的组织和性能的影响需要进行研究。Tanaka等[8]发现:合金基体晶粒结构和再结晶程度显著影响其耐腐蚀性能,通过微合金化形成新的弥散相抑制再结晶是提高超强铝合金综合性能的重要途径。Chen等[9-10]在Al-Zn-Mg-Cu 合金中复合添加 Zr,Cr和Yb 形成与基体共格的L12型细小弥散相,抑制再结晶,提高了合金的强韧耐蚀性,但是没有研究复合添加Zr,Cr和Yb的Al-Zn-Mg-xCu的超强铝合金的影响的组织和性能的影响规律,特别是能否通过抑制再结晶改善Cu质量分数低的合金的抗应力腐蚀性能,需要进一步研究。在此,本文作者对比分析不同Cu质量分数的Al-Zn-Mg-Cu-Zr和Al-Zn-Mg-Cu-Zr-Cr-Yb合金的组织和性能,为超强合金成分设计提供新的途径。

1 实验

1.1 实验材料

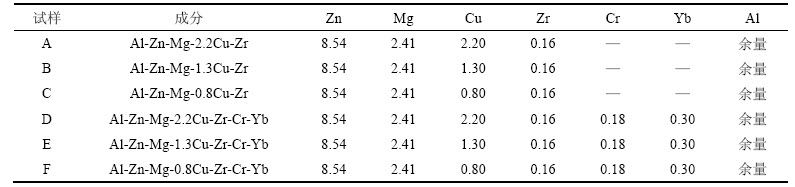

实验材料采用高纯铝(纯度为99.9%)、工业纯镁(纯度为99.9%)和工业纯锌(纯度为99.9%)为原料,其他合金元素 Cu,Zr,Cr,Yb均以中间合金的形式加入,合金名义成分见表1。

1.2 热处理及变形加工工艺

1) 制备合金铸锭。在700~740 ℃下熔炼金属合金,并加入质量分数为0.2%~0.4% C2Cl6以除气除渣精炼合金,最后在预热至270 ℃、直径为45 mm的圆柱形铸铁模具中浇铸;2) 均匀化处理。铸锭在460 ℃下均匀化退火24 h;3) 变形加工处理。挤压前铸锭预热温度为410~430 ℃,在500 t压机上进行热挤压变形,挤压比为9;4) 固溶及时效热处理。挤压试样在电阻炉中进行470 ℃保温3 h的固溶处理,冷水淬火后经120 ℃,24 h的人工时效处理(T6时效态)。

1.3 性能测试

固溶时效后的合金样品经机械抛光后,用Graff Sargent试剂腐蚀(Graff Sargent试剂由3 g CrO3+0.5 mL HF+84 mL H2O+15.5 mL HNO3配制而成),在光学显微镜下观察显微组织及再结晶情况;采用Keller试剂(0.5% HF+l.5% HCl+2.5% HNO3+ 95.5% H2O,体积分数)溶液浸蚀,观察合金组织中第二相的形貌。

透射电镜分析是在TECNAI G 20和JEOL-2100F型高分辨透射电镜上进行,主要观察合金在不同处理态下的微观组织和结构、第二相的形貌、大小、分布及位错组态。在Struers TenuPol-2减薄仪上进行双喷电解减薄。电解液为30%的硝酸和70%的甲醇溶液(体积分数)混合溶液,双喷电压为20 V左右,电流为80~100 mA,温度控制在-30 ℃左右。

SEM扫描电镜分析是在JSM-6360LV型扫描电镜上观察合金拉伸试样的断口形貌,并用EDAX能谱仪定性分析第二相的成分,定性确定其组成和分布。

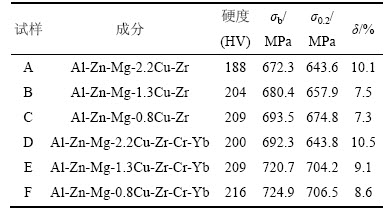

表1 实验合金的名义化学成分(质量分数)

Table 1 Nominal composition of experimental aluminum alloys %

晶间腐蚀(IGC)实验根据GB 7998—87 标准进行。晶间腐蚀液采用 NaCl-H2O2溶液,即每升水含 57 g NaCl 和 10 mL H2O2(质量分数为30%,化学纯)。腐蚀面面积与腐蚀介质体积比为 50 cm2/L,实验温度保持在(35±2) ℃,暴露时间为6 h。腐蚀后的试样在蒸馏水冲洗后吹干,截取其横断面,制成金相试样。样品经机械抛光后在金相显微镜下观察其横截面晶间腐蚀情况。

剥落腐蚀(EXCO)实验按 HB 5455—90 标准进行,试样的前处理如上所述。剥落腐蚀溶液为 234 g/L NaCl+50 g/L KNO3+6.5 mL/L HNO3(质量分数为 68%),余量为去离子水或蒸馏水。实验溶液体积与剥蚀面面积比为 30 mL/cm2。实验温度为(25±2) ℃,试样腐蚀时间为48 h。对照 HB 5455—90 标准,对腐蚀试样进行评级。评级代号:N代表明显腐蚀;P代表点蚀;EA,EB,EC,ED 分别代表剥落腐蚀程度逐渐加重。

应力腐蚀实验参照GB/T 15970.7—2000标准,在西安力拓慢应变速率腐蚀拉伸机上进行,非特殊注明,选取试样均为L-T方向。用工作标距长为25 mm、厚2 mm的板状试样棒进行慢应变速率拉伸实验(SSRT)测试。应变速率为6.67×10-6 s-1,所用腐蚀溶液为57 g/L NaCl + 10 mL/L H2O2的腐蚀溶液。

应力腐蚀裂纹萌生时间测试实验采用U型试样,实验参照文献[9-10]试验方案进行,根据所需施加的应力确定试样长度。实验介质为234 g/L NaCl水溶液,溶液温度控制在(35±1) ℃。试样板材沿S-L方向切出U型试样,裂纹沿S-L方向扩展,人工检查试样裂纹萌生情况,根据试样从开始试验直到裂纹萌生为止所经历的时间长短来评定试样的耐腐蚀性能。

2 实验结果与分析

2.1 TEM显微组织

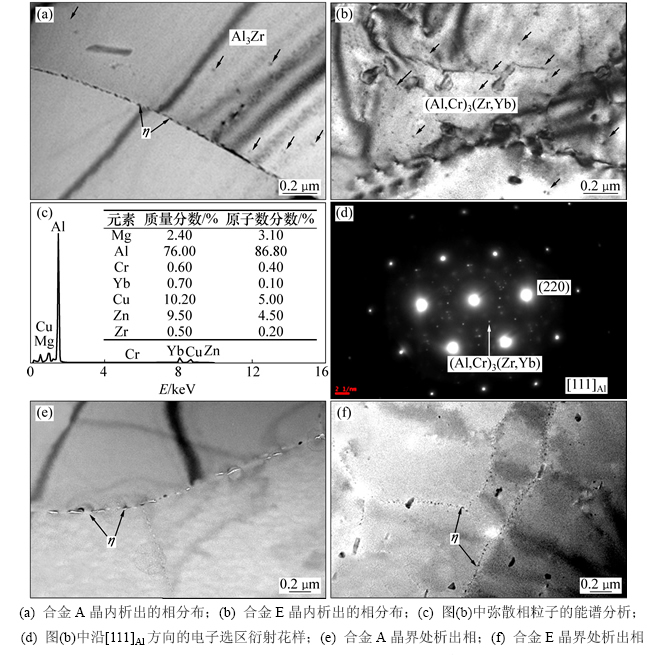

图1所示为T6态合金A(Al-Zn-Mg-2.2Cu-Zr)和合金E(Al-Zn-Mg-1.3Cu-Zr-Cr-Yb)内析出的纳米级和亚微米级弥散相的形貌和晶界析出相分布的TEM明场像,以及合金E的EDXS能谱分析和电子选区衍射。由图1(a)和(b)对比可知:单独添加Zr的合金A显微组织内虽然能看到大量的Al3Zr粒子,但Al3Zr粒子钉扎位错的能力有限,合金中位错密度低,而复合添加Zr,Cr和Yb的合金E在细小的亚晶组织内有大量的位错缠结,形成高密度的位错网络,显示其正通过位错反应向位错胞壁和小角度亚晶界演化,另一部分位错没有被钉扎,它们通过滑移和攀移而排列成位错墙和亚晶界。从图1 (b)可以观察到:在合金基体上析出了大量10~20 nm的细小豆瓣状和圆形弥散相粒子。据能谱分析可知:弥散相粒子中含有Cr,Yb,Zr,Zn,Mg,Cu和Al元素(见图1(c))。从图1 (d)的[111]Al晶带轴的选区衍射花样证实,斑点中除了η′相引起的斑点外,还存在明显的L12结构超点阵衍射斑点,对弥散相的衍射斑进行标定发现与Al-Zr-Cr-Yb合金中析出的(Al,Cr)3(Zr,Yb)相的结构一致,确定该细小弥散相粒子为固溶部分Zn,Mg,Cu的 (Al,Cr)3(Zr,Yb)相[11-12]。这些弥散相粒子往往在位错附近出现、与位错缠结,对位错和亚晶界有强烈的钉扎作用,阻碍亚晶的形成和长大,对形变组织中的亚结构具有较强的稳定化作用。由图1(a)和(e)可知:单独添加Zr的合金A内大多为平直的大角度晶界,且晶界处的时效析出相呈链状富集;而由图1(f)可知:复合添加Zr,Cr和Yb的合金E内保留了大量的细小亚晶结构,亚晶晶内及亚晶界上时效析出相分布均匀且不连续。所以,L12型结构的(Al,Cr)3(Zr,Yb)弥散相粒子能够有效钉扎位错的迁移,使得亚晶界和形变亚结构得以保留,热处理时效后的时效析出相分布更加均匀。

图1 T6态合金A和合金E的TEM分析

Fig. 1 TEM images of different samples after T6 aging treatment

2.2 金相组织

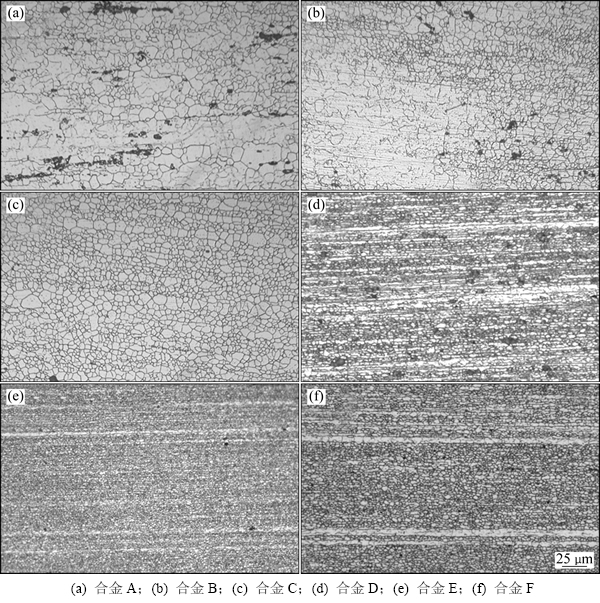

图2所示为6种合金固溶时效后用铬酸试剂腐蚀的再结晶组织。由图2(a)~(c)可知:只添加Zr的合金A,B和C经过高温热处理之后合金组织十分粗大,合金发生了明显的再结晶现象,再结晶晶粒长大显著。复合添加Zr,Cr和Yb的合金D,E和F的纤维状组织特征明显,合金D,E和F仍保留了大量的形变亚结构及细小的亚晶组织(见图2(d),(e)和(f))。由此可知:复合添加 Zr,Cr,Yb 的合金D,E和F比只添加 Zr 的合金A,B和C具有更好的抗再结晶性能,在较高温度下仍能保持形变亚结构及细小的亚晶组织,且不发生亚晶长大现象。

图2 合金经铬酸腐蚀处理后的金相显微组织

Fig. 2 Optical microstructures of alloys by graff-sargent reagent etched

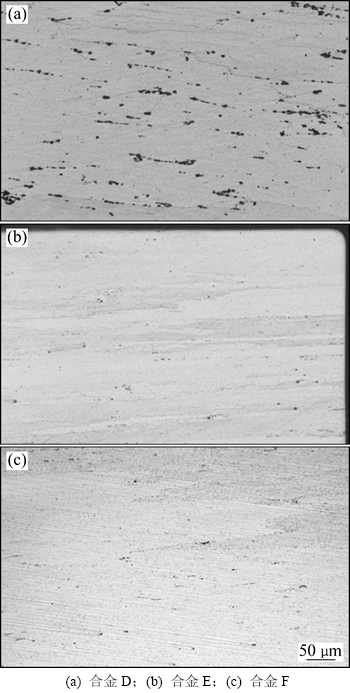

图3(a),(b)和(c)所示分别为合金D,E和F固溶时效后用Keller试剂腐蚀的金相组织。由图3(a)可知:合金D的纤维状亚晶组织之间出现了大量的粗大黑色残余共晶S相(Al2CuMg相)[13];当Cu质量分数降低至1.3%和0.8%时,合金E和F中没有粗大的第二相出现,见图3(b)和(c)。对比合金E和F可知:合金的抗再结晶能力与Cu质量分数无关[6]。由此可知:随着Cu质量分数的降低,Al-Zn-Mg-Cu-Zr和Al-Zn-Mg-Cu-Zr-Cr-Yb合金中含Cu残余结晶相逐渐减少,合金的抗再结晶能力不随Cu质量分数变化而变化。

图3 合金经Keller试剂腐蚀处理后的金相显微组织

Fig. 3 Optical microstructures of alloys by Keller reagent etched

2.3 力学性能分析

固溶处理-T6时效态下,合金的拉伸性能、硬度和伸长率(δ)如表2所示。由表2可知:在单独添加Zr的情况下,合金C的抗拉强度(σb)和屈服强度(σ0.2)比合金A分别提高了21.2 MPa和31.2 MPa,伸长率下降2.8%;复合添加Zr,Cr和Yb的情况下,Cu质量分数的降低可显著提高Al-Zn-Mg-Cu-Zr- Cr-Yb合金抗拉强度和屈服强度,但随着Cu质量分数进一步降低(从1.3%降低至0.8%),合金的抗拉强度和屈服强度提高幅度不大;而伸长率则是随Cu质量分数的降低而有所下降,但仍保持在较高水平。Cu质量分数降低后,合金F综合力学性能最好,抗拉强度和屈服强度分别达到724.9 MPa和706.5 MPa,较合金D分别提高了32.6 MPa和62.7 MPa,伸长率仍能保持在8.6%的较高水平。

表2 合金的硬度和拉伸性能

Table 2 Tensile properties and hardness of tested alloys

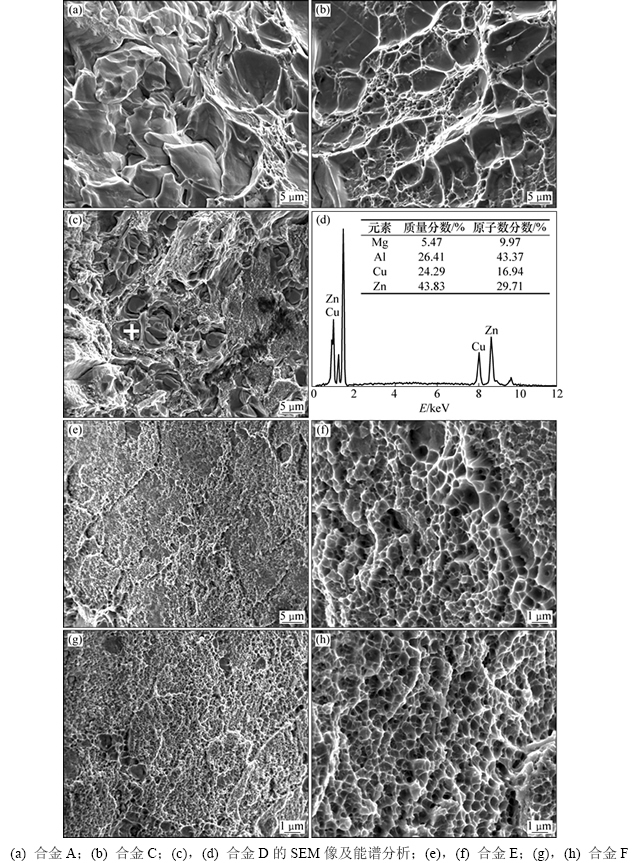

图4所示为合金的拉伸断口的SEM形貌图。从图4(a)和(b)可知:合金A和合金C断口形貌主要由典型的解理面和撕裂棱组成,表现为沿晶断裂特征。从图4(c)可知:合金D断口形貌主要由粗大的穿晶断裂韧窝组成,表现为韧性断裂特征,同时发现在韧窝处存在破碎的第二相粒子;图4(d)所示为合金D在图4 (c)中韧窝处粗大第二相粒子上所示标记点的能谱分析,该点成分中Cu质量分数比基体成分中的高,可知该粗大粒子为S相(Al2CuMg相)[13];对比表2的力学性能可知:残余共晶相S相(Al2CuMg相)的存在,限制了Al-Zn-Mg-Cu-Zr-Cr-Yb合金的拉伸性能的提高;如图4(e)~(h)所示,合金E和合金F除了较大的穿晶型断裂韧窝以外,还有大量的均匀分布的细小韧窝,与其均匀分布的细小亚晶结构相对应(见图2(e)和(f)),使得合金E和合金F拉伸断裂更均匀,因此,其综合力学性能有显著提高。

对比合金A,C,D,E和F的综合力学性能以及拉伸断口SEM形貌图可知:

图4 合金拉伸断口的SEM形貌图

Fig. 4 SEM images of tensile fracture surface of alloys

1) 在只添加Zr的情况下,Al-Zn-Mg-Cu-Zr合金出现大量再结晶,Minoda等[14-15]研究发现,晶界的特征会影响晶界析出相的形成,大角度晶界的晶界析出相粗大且富集严重,断裂裂纹更易沿大角度晶界扩展。降低Al-Zn-Mg-Cu-Zr合金中的Cu质量分数可以提高合金的硬度及拉伸强度,但伸长率大幅度下降,且合金的断裂方式并未改变,仍为典型的沿晶断裂,影响了其力学性能。

2) 在复合添加Zr,Cr和Yb的情况下, Al-Zn-Mg-Cu-Zr-Cr-Yb合金保留了大量的形变亚结构及细小的亚晶组织,亚晶界析出相比大角度晶界析出相尺寸更小、分布更均匀,比大角度晶界有更高的结合强度,因此,其综合力学性能显著优于Al-Zn-Mg- Cu-Zr合金的力学性能;且Al-Zn-Mg-Cu-Zr-Cr-Yb合金中,随Cu质量分数的降低、残余共晶S相的减少,合金E和合金F拉伸断口的断裂韧窝更加弥散细小,表现出比合金D更优良的综合力学性能。

2.4 晶间腐蚀与剥落腐蚀

图5所示为6种合金在沿其L-T面晶间腐蚀6 h后,其横截面(T-S面)腐蚀深度情况。由图5可知:在只添加Zr的情况下,合金A的腐蚀深度约为70 μm,而合金B和C的腐蚀深度分别增加至76 μm和85 μm,且腐蚀区域较合金A明显增多,即Al-Zn-Mg-Cu-Zr合金抗晶间腐蚀能力随Cu质量分数降低而降低。复合添加Zr,Cr和Yb的情况下,Al-Zn-Mg-Cu-Zr-Cr-Yb合金的腐蚀程度较Al-Zn-Mg-Cu-Zr合金显著降低,合金D的腐蚀深度约为39 μm,虽说能看得到明显的晶间腐蚀痕迹,但腐蚀区域少(见图5(d));而由图5(e)可见:随着Cu质量分数降低至1.3%,合金E晶间腐蚀并不明显,只能观察到少量的类似点蚀坑,腐蚀深度约为4 μm;随Cu质量分数进一步减少,合金F腐蚀深度随之增加至24 μm(见图5(f)),即Al-Zn-Mg-Cu-Zr-Cr-Yb合金抗晶间腐蚀能力随Cu质量分数降低先提高后降低,且Cu质量分数为1.3%时抗腐蚀能力达到最优。

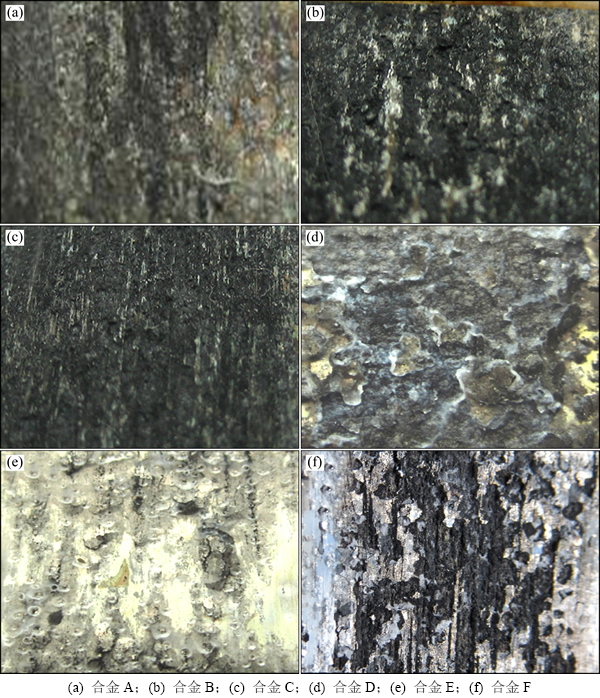

图6所示为经过剥落腐蚀溶液浸泡48 h后样品表面形貌。由图6可以看出:6种合金产生了不同程度的剥蚀现象。按照 HB 5455—90 评级标准对各试样清除腐蚀产物前后的表面进行评级。合金A,B,C,D,E和F的腐蚀等级分别为EB,EC,EC,EA,P和EA级。由图6(a)可见:合金A表面有明显的剥层,腐蚀层已扩展到金属内部;图6(b)和(c)中合金B和合金C表面金属层完全剥落,腐蚀扩展到较深的金属内部;图6(d)和(f)中合金D和合金F表面存在鼓泡开裂,出现轻微剥层,但保留了大量的光亮金属表面层;图6(e)所示合金E只发生了轻微的点蚀和少许的金属层鼓起,抗剥落腐蚀能力明显优于其他5种合金抗剥落腐蚀能力,即Al-Zn-Mg-Cu-Zr和Al-Zn-Mg-Cu-Zr-Cr- Yb合金抗剥落腐蚀能力与抗晶间腐蚀能力规律相同。

由于晶粒表面和内部之间化学成分的差异以及晶界杂质或内应力的存在,腐蚀最容易沿着晶间进行,晶间腐蚀破坏晶粒间的结合,大幅度降低了金属的耐腐蚀性能。7xxx系高强铝合金的晶间腐蚀机理为:作为腐蚀阳极的晶界析出相与高电位的铝合金基体的腐蚀电位差异形成电偶腐蚀,从而腐蚀源优先从晶界萌生并生长延伸形成晶间腐蚀[16]。根据电极电位理论可知:晶间沉淀析出相η′相(MgZn2相)的电位(量纲一的量)约-0.86,而铝基体电位约为-0.68,析出相与铝基体之间形成了电化学电池;超高强铝合金时效相的析出顺序为:α过饱和固溶体→G.P区→η′相(MgZn)→η相(MgZn2),由于Cu元素的加入,部分溶解在η′相(MgZn2相)的Cu提高了晶界析出相的电位,减小了晶间与晶内基体的电位差,晶间腐蚀不易进行[17]。

综上所述可知:

1) 在只添加Zr的情况下,Al-Zn-Mg-Cu-Zr合金再结晶明显(见图2(a),(b)和(c)),合金晶界析出相密度高、呈链状分布(见图1(a)和(e)),成为材料沿晶间腐蚀的阳极通道,由于合金B和C内大角度晶界上的晶界时效析出相溶解的Cu质量分数低,析出相与基体之间的电位差变大,腐蚀易沿链状分布的晶界析出相扩展,其抗晶间腐蚀能力明显低于合金A,即抗晶间腐蚀能力随Cu质量分数降低而降低。

2) 在复合添加Zr,Cr和Yb的情况下,Al-Zn-Mg-Cu-Zr-Cr-Yb合金保留了大量的形变亚结构及细小的亚晶组织(见图2(d),(e)和(f)),亚晶晶内及亚晶界上时效析出相分布均匀且不连续(见图1(f)),在其抗晶间腐蚀能力中起到了主导作用,晶间腐蚀扩展受阻,合金抗晶间腐蚀能力显著提高;但由于Cu质量分数过高,合金D晶界处易生成粗大的残余共晶S相(Al2CuMg相)(见图2(d)和3(a)),晶间腐蚀易沿着粗大的残余共晶相发生与扩展,所以,合金D比合金E和F更易发生晶间腐蚀。

Kelly等[18-21]研究表明:拉长的晶粒和晶界电偶腐蚀(沉淀相/溶质贫化区)造成的腐蚀通道是剥落腐蚀发生的2个必要条件,即剥落腐蚀是晶间腐蚀的一种特殊形式[17],它沿着合金纤维状方向晶间发展,一层一层地腐蚀下去;所以,6种合金的抗剥落腐蚀能力的变化规律同其抗晶间腐蚀能力。

图5 合金的晶间腐蚀截面形貌

Fig. 5 Section morphologies of intergranular corrosion of experimental alloys

2.5 应力腐蚀性能

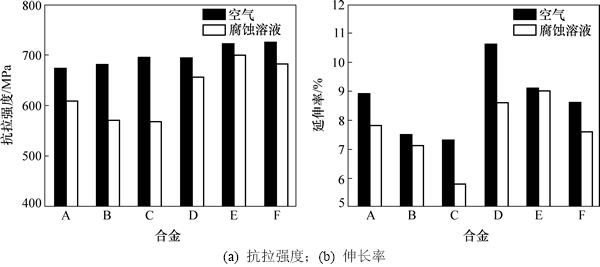

图7所示为合金在干燥空气和57 g/L NaCl+10 mL H2O2腐蚀溶液中的慢应变拉伸实验结果。由图7可见:与在干燥空气中相比,在腐蚀溶液中的合金抗拉强度和伸长率均有不同程度的下降;并且在Al-Zn-Mg-Cu-Zr合金中,随Cu质量分数的降低,其抗拉强度和伸长率降低的幅度逐渐增大;而在Al-Zn-Mg-Cu-Zr-Cr-Yb合金中,随Cu质量分数的降低,其抗拉强度和伸长率降低的幅度先减小后增大。当Cu质量分数为1.3%时,降低幅度最小。

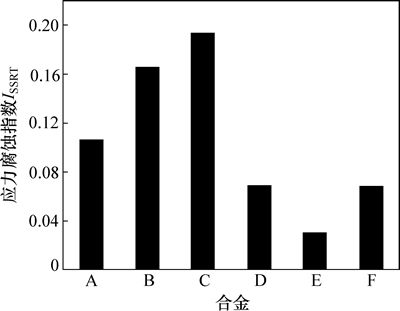

为了表征铝合金在腐蚀环境下的应力腐蚀断裂SCC(stress corrosion cracking)敏感性,定义应力腐蚀指数ISSRT为SCC敏感性指标。应力腐蚀指数ISSRT是将SSRT实验所获得的各项力学性能指标进行数学处理的结果,与单项力学性能指数相比能更好地反映应力腐蚀断裂敏感性,常作为应力腐蚀的重要判据,计算式为[22]

ISSRT=[1- σfw×(1+δfw)]/[σfA×(1+δfA)] (1)

式中:σfw为在腐蚀介质中的断裂强度,MPa;σfA为在惰性介质中的断裂强度,MPa;δfw为在腐蚀介质中的断裂伸长率,%;δfA为在惰性介质中的断裂伸长率,%。本实验中惰性介质为空气, ISSRT从0 →1 表示应力腐蚀断裂敏感性增加[23],即合金抗应力腐蚀能力降低。ISSRT计算结果如图8所示。由图8可见:在Al-Zn-Mg-Cu-Zr合金中,合金的应力腐蚀指数随Cu质量分数的降低而逐渐增大;而在Al-Zn-Mg-Cu-Zr- Cr-Yb合金中,随Cu质量分数的逐渐降低,合金的应力腐蚀指数先减小后增大,且Al-Zn-Mg-Cu-Zr-Cr-Yb合金的ISSRT远比Al-Zn-Mg-Cu-Zr合金的小, Al-Zn-Mg-1.3Cu-Zr-Cr-Yb合金的抗应力腐蚀能力最好,应力腐蚀指数ISSRT=0.031。

图6 合金的剥落腐蚀形貌

Fig. 6 Morphologies of exfoliation corrosion of experimental alloys

图7 合金在不同介质中的力学性能

Fig. 7 Tensile properties of alloys under different conditions

图8 合金的应力腐蚀指数ISSRT

Fig. 8 Stress corrosion index of experimental alloys

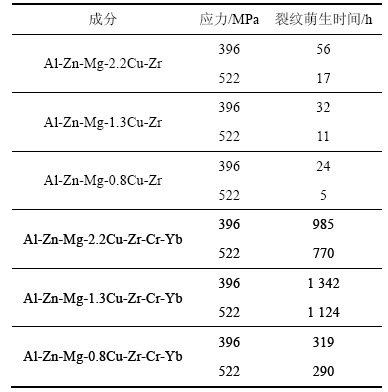

表3所示为合金应力腐蚀裂纹萌生时间。在Al-Zn-Mg-Cu-Zr合金中,合金裂纹萌生时间随Cu质量分数降低而减少,即随Cu质量分数降低合金抗应力腐蚀能力逐渐降低;在Al-Zn-Mg-Cu-Zr-Cr-Yb合金中,其裂纹萌生时间显著比在Al-Zn-Mg-Cu-Zr合金中的长,且随着Cu质量分数从2.2%降低至0.8%,裂纹萌生时间呈先增后减的趋势,当Cu质量分数为1.3%时达到峰值,此时,在2种不同弯曲张应力下,分别为1 342 h和1 124 h。即在复合添加Zr,Cr和Yb情况下,Al-Zn-Mg-Cu-Zr-Cr-Yb合金的抗应力腐蚀性能随Cu质量分数减少先升高后降低,与上述合金的应力腐蚀指数ISSRT所得数据规律相符合。

铝合金的应力腐蚀开裂是合金在腐蚀介质和应力联合作用下的结果[17]。

1) Al-Zn-Mg-Cu-Zr 合金由于再结晶显著,其晶界析出相容易在大角度晶界上呈连续的链状富集,造成晶界的应力集中,应力腐蚀易沿大角度晶界扩展;且随Cu质量分数降低,晶界时效析出相中所溶解的Cu减少,增大了晶界处和基体之间电偶腐蚀的电位差,即晶界处更易发生电偶腐蚀,形成应力腐蚀扩展通道;所以,合金B和C的抗应力腐蚀能力比合金A的差。

2) Al-Zn-Mg-Cu-Zr-Cr-Yb合金保留了大量细小的亚晶组织,合金变形更加均匀,不易产生内应力,且由于亚晶界能量比大角度再结晶晶界低,不易形成连续的链状晶界析出相,晶界析出相分布更加均匀,有利于显著提高抗应力腐蚀性能。但由于Al-Zn-Mg-Cu-Zr-Cr-Yb合金D中Cu质量分数过高,一方面,粗大的残余结晶相易诱发合金点蚀及晶间腐蚀,腐蚀反应引起的氢脆对合金的SCC产生不利影响;另一方面,在合金变形处理、淬火热处理过程中,粗大的残余结晶相周围易形成应力集中区,是应力腐蚀开裂过程中的潜在裂纹萌生源和扩展源[24];所以,合金D抗应力腐蚀能力比合金E的抗应力腐蚀能力差;随Cu质量分数降低,粗大的残余结晶相减少,合金抗应力腐蚀能力显著提高;随Cu质量分数进一步降低(由1.3%降至0.8%),合金抗应力腐蚀能力逐渐削弱(规律同晶间腐蚀),这是由于溶解于晶界析出相中的Cu减少,晶界处与晶内基体的电位差逐渐增大,合金晶界处耐蚀性降低,但由于复合添加Zr,Cr和Yb的Al-Zn-Mg-Cu-Zr-Cr-Yb合金中保留了大量的形变亚结构及细小的亚晶组织(见图2(d),(e)和(f)),合金晶内晶界处时效析出分布均匀[10],即使在Cu质量分数为0.8%的合金F的情况下,仍能保持优良的抗腐蚀能力,且其抗腐蚀性能甚至优于合金A的抗腐蚀性能。

表3 U型样品应力腐蚀裂纹萌生时间

Table 3 Time for stress corrosion cracking initiation of shaped U sample

3 结论

1) 复合添加Cr和Yb可在Al-Zn-Mg-Cu-Zr-Cr-Yb合金中形成细小弥散、且与基体共格的(Al,Cr)3(Zr,Yb)弥散相;与Al3Zr弥散相相比,(Al,Cr)3(Zr,Yb)弥散相可显著抑制基体再结晶,保留了大量的细小亚晶组织及形变亚结构,使得亚晶界上的时效析出相分布更加均匀,合金的抗拉强度、屈服强度、伸长率以及抗应力腐蚀性能同步提高。

2) T6状态下,Al-Zn-Mg-Cu-Zr合金随Cu质量分数从0.8%提高至2.2%,其应力腐蚀抗力逐渐提高,在Cu质量分数为2.2%时达到峰值,即ISSRT=0.105;当Cu质量分数从0.8%提高至2.2%时,Al-Zn-Mg-Cu-Zr-Cr-Yb合金应力腐蚀抗力先升高后降低,在Cu质量分数为1.3%时达到峰值,即ISSRT=0.031。

3) T6状态下,复合添加Cr和Yb的Cu质量分数低的Al-Zn-Mg-Cu-Zr-Cr-Yb合金抗应力腐蚀能力保持在较高水平(Cu质量分数为0.8%时,ISSRT=0.068),优于Cu质量分数高的Al-Zn-Mg-Cu-Zr合金抗应力腐蚀能力(ISSRT=0.105),为低Cu超强铝合金的发展提供了新的途径。

参考文献:

[1] Liu J,Kulak M. A new paradigm in the design of aluminum alloys for aerospace applications[J]. Materials Science Forum, 2000, 33l/332/333/334/335/336/337: l27-l40.

[2] Speidel M O. The theory of stress corrosion cracking in alloys[M]. Brussels: NATO Scientific Affairs Division, l971: 289-344.

[3] 尹志民, 方家芳, 黄继武, 等. 时效工艺对 7A52 铝合金晶间腐蚀和剥蚀行为的影响[J]. 中南大学学报(自然科学版), 2007, 38(4): 617-622.

YIN Zhimin, FANG Jiafang, HUANG Jiwu, et al. Effects of aging treatment on intercrystalline corrosion and exfoliation corrosion behavior of 7A52 aluminum alloy[J]. Journal of Central South University (Science and Technology), 2007, 38(4): 617-622.

[4] Mcnaughtan D, Worsford M, Robinson M J. Corrosion product force measurements in the study of exfoliation and stress corrosion cracking in high strength aluminum alloys[J]. Corrosion Science, 2003, 45(10): 2377-2389.

[5] 李劲风, 贾志强, 李朝兴, 等. 7150 铝合金剥蚀行为及腐蚀机理研究[J]. 腐蚀科学与防护技术, 2009, 21(2): 107-109.

LI Jinfeng, JIA Zhiqiang, LI Chaoxing, et al. Exfoliation corrosion behavior of 7150 Al alloy[J]. Corrosion Science and Protection Technology, 2009, 21(2): 107-109.

[6] Sarkar B, Marek M, Starke E A. The effect of copper content and heat treatment on the stress corrosion characteristics of Al-6Zn-2Mg-XCu alloys[J]. Metallurgical Transactions A, 1981, 12(11): 1939-1943.

[7] 刘存玉. 铜在Al-Zn-Mg-Cu系铝合金中的作用[J]. 材料工程, 1993(4): 6-9.

LIU Cunyu. The effect of copper on the Al-Zn-Mg-Cu alloy[J]. Journal of Materials Engineering, 1993(4): 6-9.

[8] Tanaka H, Esaki H, Yamada K, et al. Mechanical properties of 7475 based aluminum alloy sheets with fine subgrain structure[J]. Journal of Japan Institute of Light Metals, 2002, 52(11): 553-558.

[9] CHEN Kanghua, FANG Huachan, ZHANG Zhuo. Effect of Yb, Cr and Zr additions on recrystallization and corrosion resistance of Al-Zn-Mg-Cu alloys[J]. Materials Science and Engineering A, 2008, 497(1/2): 426-431.

[10] 方华婵, 陈康华, 巢宏, 等. Al-Zn-Mg-Cu 系超强铝合金的研究现状与展望[J]. 粉末冶金材料科学与工程, 2009, 14(6): 352-258.

FANG Huachan, CHEN Kanghua, CHAO Hong, et al. Current research status and prospects of ultra strength Al-Zn-Mg-Cu aluminum alloy[J]. Materials Science and Engineering of Powder Metallurgy, 2009,14(6): 352-258.

[11] PENG Guosheng, CHEN Kanghua, CHEN Songyi, et al. Effect of the deformation on the stress-corrosion cracking of Al-Zn-Mg-Cu alloy[J]. Materials and Corrosion, 2012, 63(3): 254-258.

[12] FANG Huachan, CHEN Kanghua, CHEN Xiang, et al. Effect of Cr, Yb and Zr additions on localized corrosion of Al-Zn-Mg-Cu alloy[J]. Corrosion Science, 2009, 51(12): 2872-2877.

[13] 樊喜刚, 蒋大鸣, 单长智, 等. Cu含量对Al-Zn-Mg-Cu合金的组织性能和断裂行为的影响[J]. 轻合金加工技术, 2006, 34(2): 31-35.

FAN Xigang, JIANG Daming, SHAN Changzhi, et al. Effect of copper content on the properties and fracture behavior in Al-Zn-Mg-Cu alloys[J]. Light Alloy Fabrication Technology, 2006, 34(2): 31-35.

[14] Minoda T, Yoshida H. Effect of grain characteristic on intergranular corrosion resistance of 6061 aluminum alloy extrusion[J]. Metallurgical and Materials Transactions A, 2002, 33(9): 2891-2898.

[15] Tanaka H, Esaki H, Yamada K, et al. Improvement of mechanical properties of 7475 based aluminum alloy sheets by controlled warm rolling[J]. Materials Transactions, 2004, 45(1): 69-74.

[16] Ural K. A study of optimization of heat-treatment conditions in retrogression and reaging treatment of 7075-T6 aluminum alloy[J]. Journal of Materials Science Letters, 1994, 13(5): 383-385.

[17] 王柷堂, 田荣璋. 铝合金及其加工手册[M]. 3版. 长沙: 中南大学出版社, 2005: 184-200.

WANG Zhutang, TIAN Rongzhang. Handbook of aluminum alloy and processing[M]. 3rd ed. Changsha: Central South University Press, 2005: 184-200.

[18] Kelly D J, Robinson M J. Influence of heat treatment and grain shape on exfoliation corrosion of Al-Li alloy 8090[J]. Corrosion, 1993, 49(10): 787-795.

[19] Robinson M J. The role of wedging stresses in the exfoliation corrosion of high strength aluminum alloys[J]. Corrosion Science, 1981, 23(8): 887-899.

[20] Robinson M J, Jackson N C. Exfoliation corrosion of high strength Al-Cu-Mg alloys: Effect of grain structure[J]. British Corrosion Journal, 1999, 34(1): 45-49.

[21] Robinson M J. Mathematical modeling of exfoliation corrosion in high strength aluminum alloys[J]. Corrosion Science, 1982, 22(8): 775-790.

[22] 刘继华, 李荻, 刘培英, 等. 时效和回归处理对7075 铝合金力学及腐蚀性能的影响[J]. 材料热处理学报, 2002, 23(1): 50-54.

LIU Jihua, LI Di, LIU Peiying, et al. Effect of ageing and retrogression treatments on mechanical and corrosion properties of 7075 aluminum alloy[J]. Transactions of Materials and Heat Treatment, 2002, 23(1): 50-54.

[23] 冷文兵, 袁鸽成, 路浩东. 5083 铝合金慢应变速率拉伸下的应力腐蚀行为[J]. 腐蚀与防护, 2009, 30(11): 794-796.

LENG Wenbing, YUAN Gecheng, LU Haodong. Stress corrosion cracking behavior of 5083 aluminum alloy in SSRT[J]. Corrosion & Protection, 2009, 30(11): 794-796.

[24] PENG Guosheng, CHEN Kanghua, FANG Huachan, et al. Effect of Cr and Yb additions on microstructure and properties of low copper Al-Zn-Mg-Cu-Zr alloy[J]. Materials and Design, 2012, 36: 279-283.

(编辑 赵俊)

收稿日期:2014-12-07;修回日期:2015-03-15

基金项目(Foundation item):国家重点基础研究发展计划(973计划)项目(2012CB619502,2010CB731701);国家重大科研仪器设备研制专项(51327902)(Projects (2012CB619502, 2010CB731701) supported by the National Basic Research Development Program (973 Program) of China; Project (51327902) supported by the National Major Program on Scientific Instruments and Equipment Development)

通信作者:陈康华,博士,研究员,从事新型铝合金及其复合材料研究;E-mail:khchen@csu.edu.cn