文章编号: 1004-0609(2004)11-1862-07

退火处理对MlNi4.0Al0.3Si0.1Fe0.6无Co储氢电极合金的微结构和电化学性能的影响

陈贤礼, 雷永泉, 廖 彬, 魏范松, 陈立新

(浙江大学 材料与化学工程学院, 杭州 310027)

摘 要: 研究了退火处理(1173~1273K、 3h)对无Co贮氢合金MlNi4.0Al0.3Si0.1Fe0.6的微结构和电化学性能的影响。 XRD分析表明, 退火态合金仍为单相CaCu5型结构, 但合金相的成分和结构的均匀性得到明显改善。 金相观察和能谱分析显示: 铸态合金为比较粗大的树枝晶结构并存在明显的成分偏析; 经1173K处理后的合金仍为树枝晶, 且树枝结构更为明显; 但经1223~1273K处理后合金的显微组织转变为等轴晶; 退火处理使合金中元素的分布趋于均匀化。 电化学测试表明, 退火处理后合金的放电容量有所提高, 循环稳定性得到显著改善, 但高倍率放电性能略有降低。 研究发现, 退火态合金电极的交换电流密度及氢在合金中的扩散系数较铸态合金的有所减小是导致其高倍率放电性能降低的主要原因。

关键词: 贮氢电极合金; 无钴合金; 退火处理; 微观结构; 电化学性能 中图分类号: TG139.7

文献标识码: A

Effects of annealing treatment on microstructure and electrochemical performances of Co-free MlNi4.0Al0.3Si0.1Fe0.6 hydrogen storage alloy

CHEN Xian-li, LEI Yong-quan, LIAO Bin, WEI Fan-song, CHEN Li-xin

(College of Materials Science and Chemical Engineering,

Zhejiang University, Hangzhou 310027, China)

Abstract: The effects of annealing treatment (1173-1273K, 3 h) on the microstructures and electrochemical performances of Co-free MlNi4.0Al0.3Si0.1Fe0.6 hydrogen storage alloys were investigated. XRD analyses indicate that both as-cast and annealed alloys consist of a CaCu5-type structure single phase, but the crystallizability and homogeneity of the annealed alloys are improved. The optical microscope and EDS analyses show that the as-cast alloy has a crassi dendrite structure with noticeable composition segregation, while the alloy annealed at 1173K has a more conspicuous dendrite structure and a more homogenous composition, and the microstructures of the alloys annealed at 1223-1273K change to an equiaxed structure. The electrochemical tests indicate that the annealed alloys, as compared with as-cast alloy, show a higher discharge capacity, much better cycling stability and lower high-rate dischargeability. It is found that the decrease in both exchange current density and diffusion coefficient of hydrogen in alloy bulk is the main reason for the degraded high-rate dischargeability (HRD) of annealed alloys.

Key words: hydrogen storage electrode alloy; Co-free alloy; annealing treatment; microstructure; electrochemical property

目前, 国内外用于Ni/MH二次电池的负极材料主要是AB5型混合稀土系贮氢合金, 其典型成分为MmNi3.55Co0.75Mn0.4Al0.3。 在此类合金中, Co的含量为10%(质量分数)左右, 其作用主要在于提高合金的抗吸氢粉化能力与抗腐蚀性能, 从而使合金获得良好的电化学循环稳定性[1,2]。 但Co是一种比较昂贵的金属元素, 占合金总量仅10%的Co成本却占了合金原材料成本的40%~50%。 为了进一步提高Ni/MH电池的市场竞争能力和适应未来电动汽车产业的发展对Ni/MH电池的大量需求, 必须进一步降低现有贮氢电极合金原材料的成本。 因此, 采用一些比较廉价的元素(如Fe, Si, Cu, Sn等)替代现有合金中的Co, 发展低Co或无Co合金已成为目前AB5型贮氢电极合金的研究热点之一[3-8]。 现有的研究表明, 低Co或无Co合金的综合电化学性能特别是循环稳定性能尚不能满足实用化的要求, 有待进一步改进。 研究还发现, 采用快速凝固或退火处理等方法能够改善合金的组织结构, 从而可使低Co或无Co合金的循环稳定性得到进一步提高[8-13]。 目前有关退火处理对无Co合金电化学性能的影响机制尚不很清楚, 有待进一步的研究。 因此, 本文作者选择了一种新近研究开发的MlNi4.0Al0.3Si0.1Fe0.6无Co合金为对象, 对合金进行了不同温度的退火处理, 研究了退火处理对合金的微结构和电化学性能的影响。

1 实验

配制的MlNi4.0Al0.3Si0.1Fe0.6合金试样采用磁悬浮真空感应炉熔炼而成。 配制合金所用的原材料纯度为Ml 98.50 %(Ml为富镧混合稀土, 其成分为La 84.44 %, Ce 3.69 %, Nd 9.19 %, Pr 2.68 %), 其它金属材料(Ni, Al, Si, Fe)的纯度均为99.9%。 为确保成分均匀, 对合金进行了2次翻身重熔。 取部分铸态合金样品经石英管真空(10-4Pa)封装后, 在箱式电炉中进行退火处理。 退火工艺设定为1173~1273K下保温3h后空冷至室温。

将铸态和退火态合金样品分别机械研磨至粒径小于51μm, 采用Rigaku D/Max 2550/PC型X射线衍射仪进行相结构分析。 合金的组织结构用光学显微镜观察, 块状合金样品经镶嵌和金相抛光后进行表面浸蚀, 浸蚀剂为10 % HNO3+90 % H2O, 浸蚀时间为1~2min。 为确定铸态和退火态合金中化学成分的分布状况, 在扫描电镜(JEOL JSM 5610LV)下对合金样品表面进行了能谱(EDS)分析。

贮氢合金电极由合金粉(粒度小于43μm)与羰基镍粉按1∶3(质量比)均匀混合后冷压成直径为10mm的圆片状测试电极, 内含合金粉约100mg。 电化学测试采用DC-5电池测试仪在开口式标准三电极系统中进行, 负极为待测试的贮氢合金电极, 正极为Ni(OH)2/NiOOH, 参比电极为Hg/HgO,电解液为6mol/L KOH溶液; 电化学测试温度为25℃; 合金的P-C-T性能采用电化学脉冲充放电的方法测定, 记录合金电极的平衡电位φeq。 合金的平衡氢压peq由Nernst公式[14]计算:

φeq=-0.93405-0.029547lgpeq(1)

在测试合金的活化性能及最大放电容量时, 充放电制度为: 100mA/g充电5h, 静置5min后以60mA/g放电, 放电截止电位为-0.60V。 合金电极的高倍率放电性能(HRDi=Ci/(Ci+C60)×100%)的测试在电极完全活化后进行。 测试时先以300~600mA/g的速度放电至截止电位-0.60V得放电容量Ci, 然后改以60mA/g的速度继续放电至截止电位得剩余放电容量C60。 在测试合金电极的循环稳定性时, 以300mA/g充电1.5h, 静置5min后以300mA/g放电至截止电位-0.60V。 每隔50次充放电循环, 采用100mA/g电流充电, 60mA/g电流放电测定合金电极的放电容量的变化。 合金电极经300次充放电循环后的容量保持率定义为S300 /%=C300×100/Cmax, 式中C300为合金电极在第300次循环测定的放电容量。

为了进一步研究退火处理对无Co电极合金高倍率放电性能的影响机制, 还采用Solartron SI 1287型恒电位仪进行了线性极化和恒电位阶跃测试, 计算了合金电极的交换电流密度(J0)以及氢在合金中的扩散系数(D), 并与合金的高倍率放电性能进行了联系讨论。

2 结果及讨论

2.1 相结构

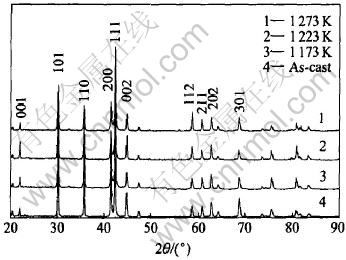

铸态和退火态MlNi4.0Al0.3Si0.1Fe0.6合金的XRD谱如图1所示。 由图1可以看出, 退火处理前后的合金均为单相CaCu5型六方结构, 但与铸态合金相比, 退火态合金的衍射峰更加尖锐, 如铸态合金和经1173~1273K、 3h退火处理后的合金的最强衍射峰(111)的半高宽(FWHM)分别为0.2922°和0.2903°~0.2902°。 通常认为, 合金衍射峰的半高宽大小反映了合金相成分和结构均匀性, 半高宽愈小, 说明合金的结晶度愈高, 合金相的成分和结构愈均匀。 可见, 退火处理可以明显改善合金相的成分和结构均匀性, 且随着退火温度的增大进一步得到改善。 根据XRD谱计算出退火处理前后合金的晶胞参数a和c以及晶胞体积V等数据列于表1。 可以看出, 与铸态合金相比, 退火态合金的c/a比值略有减小, 而晶胞体积略有增大。

图1 铸态和退火态MlNi4.0Al0.3Si0.1Fe0.6合金的XRD谱

Fig.1 XRD patterns of as-cast and annealed MlNi4.0Al0.3Si0.1Fe0.6 alloys

表1 铸态和退火态MlNi4.0Al0.3Si0.1Fe0.6合金的晶胞参数和FWHM

Table 1 Lattice parameters and FWHM of as-cast and annealed MlNi4.0Al0.3Si0.1Fe0.6 alloys

2.2 显微组织结构及成分分布

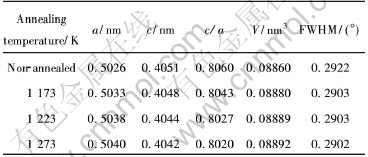

图2所示是铸态及退火态MlNi4.0Al0.3Si0.1-Fe0.6合金的金相显微组织。 可以看出, 铸态合金为比较粗大的树枝晶组织(图2(a)), 经1173K退火处理的合金仍为树枝晶组织, 且树枝结构更为明显(图2(b))。 但经1223~1273K退火处理后的合金转变为等轴晶组织(图2(c)、 (d))。 此外, 退火处理使合金的晶粒尺寸有所增大。

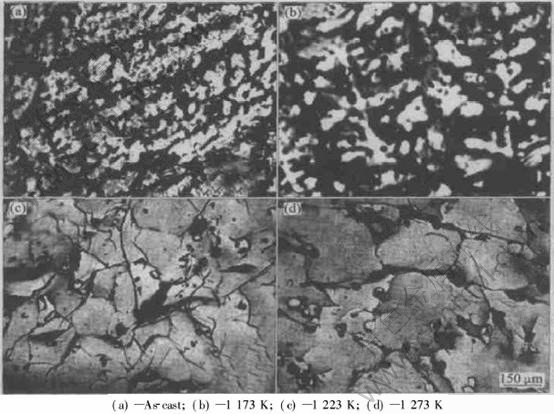

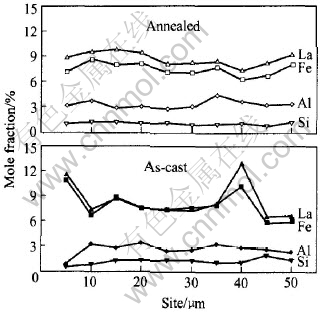

图3所示是在铸态及退火态(1173K, 3h)MlNi4.0Al0.3Si0.1Fe0.6合金的表面, 沿着直线方向每隔5μm距离对合金元素La、 Al、 Si和Fe进行EDS分析所得到的元素的分布情况。 分析结果显示, 同铸态合金相比, 退火态合金中La、 Al、 Si和Fe元素的分布更为均匀, 说明退火处理能有效地改善合金成分的均匀性。

图2 铸态及退火态MlNi4.0Al0.3Si0.1Fe0.6合金的显微组织

Fig.2 Microstructures of as-cast and annealed MlNi4.0Al0.3Si0.1Fe0.6 alloys

图3 铸态及退火态(1173K、 3h)MlNi4.0Al0.3Si0.1Fe0.6合金的EDS能谱分析结果

Fig.3 EDS results of as-cast and annealed (1173K, 3h) MlNi4.0Al0.3Si0.1Fe0.6 alloys

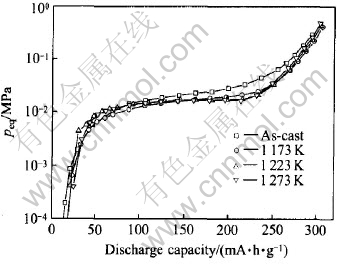

2.3 P-C-T性质

图4所示为铸态和退火态MlNi4.0Al0.3Si0.1-Fe0.6合金在25℃时的电化学放氢P-C-T曲线。 可以看出, 与铸态合金相比, 经退火处理后合金的放氢平台压力(peq)有所降低, 且放氢平台较为平坦。 其主要原因可能是退火处理使合金成分的均匀性得到改善, 同时也使合金凝固时产生的晶格应力得到释放所致。 从图中还可以看出, 随着退火温度的提高, 合金放氢平台压力(peq)略有降低, 放氢平台的平坦性进一步得到改善。

图4 铸态和退火态MlNi4.0Al0.3Si0.1Fe0.6合金的电化学放氢P-C-T曲线

Fig.4 Electrochemical P-C-T curves for as-cast and annealed MlNi4.0Al0.3Si0.1Fe0.6

2.4 电化学性能

2.4.1 活化性能与放电容量

表2列出了铸态和退火态MlNi4.0Al0.3Si0.1-Fe0.6合金的电化学性能。 由表可见, 退火态合金的活化性能与铸态合金相当, 只需2次循环即可活化达到其最大放电容量(Cmax), 说明退火处理对该合金的活化性能没有不利影响。 同时与铸态合金的Cmax(293.82mA·h/g)比较, 退火态合金的最大放电容量均有所提高。 当退火温度从1173K增加到1223K时, 合金的最大放电容量分别提高为304.67mA·h/g和305.79mA·h/g。 但随着退火温度的进一步提高, 合金的最大放电容量又略有降低。

表2 铸态和退火态MlNi4.0Al0.3Si0.1Fe0.6合金的电化学性能

Table 2 Electrochemical properties of as-cast and annealed MlNi4.0Al0.3Si0.1Fe0.6 alloys

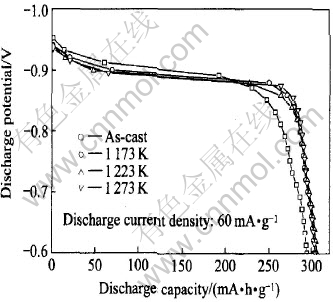

图5所示为铸态和退火态MlNi4.0Al0.3Si0.1- Fe0.6合金的放电电位曲线。 由图5可知, 经退火处理后, 合金的放电中点电位略有降低, 这与退火态合金的放氢平台压力有所降低密切相关。 此外, 退火处理使合金的放电平台宽度略有增大, 显示合金的放电容量有所增加。

图5 铸态和退火态MlNi4.0Al0.3Si0.1Fe0.6合金的放电电位曲线

Fig.5 Discharge potential curves of as-cast and annealed MlNi4.0Al0.3Si0.1Fe0.6 alloys

2.4.2 高倍率放电性能

从表2还可以看出, 退火态合金的高倍率放电性能(HRD)均比铸态合金的有所降低, 且降低的幅度随着退火温度的提高而增大。 如在放电电流为300mA/g时, 铸态合金的1C倍率放电性能HRD300为88.36 %; 随着退火温度从1173K提高到1273K, 合金的HRD300分别降低为84.18 %和74.43 %。 当放电电流进一步增大到600mA /g时, 铸态和退火态合金的高倍率放电性能(HRD600)均进一步降低, 但仍以退火态合金的降低幅度较大。

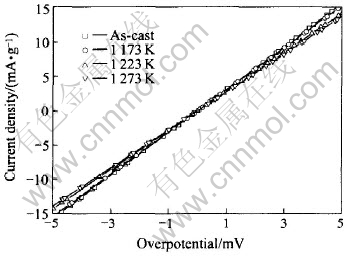

研究表明[15], 在放电过程中, 贮氢合金电极的反应速度主要取决于发生在电极表面的电荷迁移速度和氢在合金中的扩散速率。 为了查明退火态合金的高倍率放电性能低于铸态合金的原因, 必须进一步对合金电极反应的动力学性质进行研究。 图6所示为铸态和退火态MlNi4.0Al0.3Si0.1Fe0.6合金的线性极化曲线。 研究表明[16], 在平衡电位附近, 合金电极的交换电流密度J0可表示为

式中 J, η, R, F, T分别表示电流密度(mA/g), 极化电位(mV), 气体常数, 法拉第常数和绝对温度。 因此, 由图6的线性极化曲线在平衡电位附近的斜率(I/η)可计算出合金电极的交换电流密度J0(如表3所示)。 由表3可以看出, 与铸态合金相比, 退火态合金电极的J0数值有所减小, 并随退火温度的提高而进一步略有降低。 由于交换电流密度J0的数值是衡量合金电极的电催化活性大小的尺度, 可以反映出电极表面的电荷迁移速度。 因此认为, 退火处理使合金电极的电催化活性有所降低是导致其高倍率放电性能降低的一个因素。 由于铸态和退火态合金的成分相同, 两类合金电极在交换电流密度J0数值(电催化活性大小)方面的差异主要与合金组织结构的变化有关。 由图2的分析结果可知, 铸态以及经1173K退火处理的合金具有粗大的树枝晶组织, 由于这种组织在充放电过程中比较容易吸氢粉化, 使合金的反应比表面积增大, 从而使合金电极具有较好的电催化活性与高倍率放电性能。 另一方面, 当退火温度升高到1223~1273K时, 合金的组织结构转变为等轴晶, 这种组织的合金在充放电循环中的粉化倾向相对较低, 合金的反应比表面积相对较小, 因而使合金的电催化活性与高倍率放电性能相应降低。

图6 铸态和退火态MlNi4.0Al0.3Si0.1Fe0.6合金电极的线性极化曲线

Fig.6 Linear polarization curves of as-cast and annealed MlNi4.0Al0.3Si0.1Fe0.6 alloy electrodes

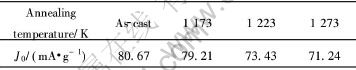

表3 铸态和退火态MlNi4.0Al0.3Si0.1Fe0.6合金电极的交换电流密度(J0)

Table 3 Exchange current density (J0) of as-cast and annealed MlNi4.0Al0.3Si0.1Fe0.6 alloy electrodes

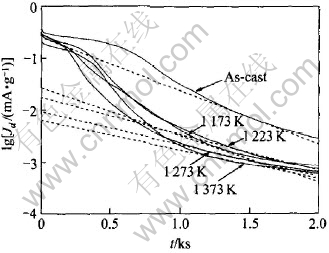

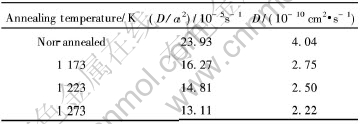

图7所示为铸态和退火态MlNi4.0Al0.3Si0.1-Fe0.6合金电极在+600mV电位阶跃后的阳极电流(lgJ)—时间(t)的响应曲线。 研究表明[17], 当对充满状态的氢化物电极加载一个较大的阳极电位阶跃(形成很大的过电位)时, 将使合金电极表面的电荷迁移速度非常快, 致使合金表面的氢浓度接近于零, 从而使氢在合金中的扩散成为电极反应的控制步骤。 假定合金颗粒为球形, 合金体相内的初始氢浓度均匀, 则合金电极在电位阶跃后的扩散电流密度随反应时间的变化应遵循如下的关系式[17]:

式中 Jd为扩散电流密度(mA/g), F为法拉第常数, D是氢扩散系数(cm2/s), d为贮氢合金密度(g/cm3), a是合金颗粒半径(cm), c0为合金电极体内初始氢浓度(mol/cm3), cs为合金颗粒表面的氢浓度(mol/cm3), t为放电时间(s)。 从图7可以看出, 经过足够长的时间后, lgJd与t之间呈现出良好的线性关系。 因此, 通过拟合计算该曲线的线性部分的斜率可由式(3)求得比值D/a2, 当已知合金颗粒的半径a时即可计算出扩散系数D值。 假定所研究的合金具有相似的粒度分布, 平均半径为13μm, 计算出氢在合金中的扩散系数D如表4所示。

图7 铸态和退火态MlNi4.0Al0.3Si0.1Fe0.6合金电极+600mV阶跃后阳极电流—时间的响应曲线

Fig.7 Semi-lograrithmic plots of anodic current—time responses for

as-cast and annealed MlNi4.0Al0.3Si0.1Fe0.6 alloys after +600mV potential-steps

表4 铸态和退火态MlNi4.0Al0.3Si0.1Fe0.6合金的D与a2比值与扩散系数D

Table 4 Ratio of D to a2 and hydrogen diffusion coefficient in bulk of as-cast and annealed MlNi4.0Al0.3Si0.1Fe0.6 alloys

由表4可以看出, 经退火处理后, 氢在合金中的扩散系数D值明显减小, 且D值减小的幅度随着退火温度的升高而增大。 如在退火温度为1173K时, D值由铸态合金的4.04×10-10cm2/s减小为3.60×10-10cm2/s, 随着退火温度的提高, D值进一步减小到1273K时的2.22×10-10cm2/s。 退火态合金D值的减小趋势与退火态合金氢化物的稳定性随退火温度的提高而增大的变化趋势一致。 显然, 氢在退火态合金中的扩散速率的减小是导致其高倍率放电性能降低的另一重要原因。

综合上述分析认为, 退火态合金电极的电催化活性和氢在合金中的扩散速率的降低是导致其高倍率放电性能较铸态合金有所降低的主要原因。

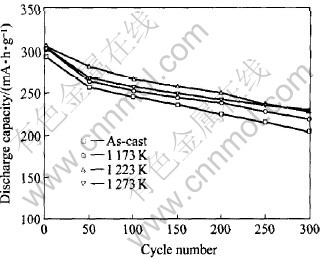

2.4.3 电化学循环稳定性

图8所示是铸态和退火态MlNi4.0Al0.3Si0.1-Fe0.6合金的充放电循环曲线。 从图8及表2中的S300数据可以看出, 经退火处理后, 合金的循环稳定性均比铸态合金有不同程度提高。 在所研究的退火温度范围内, 退火态合金的循环稳定性随着退火温度的升高而进一步得到改善。 如在充放电电流为300mA/g的条件下经过300次循环后, 铸态合金的容量保持率S300只有69.59 %, 在经1173K退火后合金的S300为71.91 %, 当进一步提高退火温度至1273K时, 合金的容量保持率S300可以达到74.64 %。 因此, 退火处理是提高无Co合金循环稳定性的有效途径。

图8 常规熔铸和退火态MlNi4.0Al0.3Si0.1Fe0.6合金的充放电循环曲线

Fig.8 Discharge cycle life of as-cast and annealed MlNi4.0Al0.3Si0.1Fe0.6 alloys

研究表明[1, 2], AB5型贮氢电极合金的容量衰退主要是由于合金中的主要吸氢元素La的氧化腐蚀所致。 同时在充放电过程中, 由于合金的吸放氢过程伴随着合金晶胞体积的膨胀与收缩, 导致合金颗粒进一步微粉化, 使新鲜的合金表面进一步受到氧化腐蚀则是电极容量随循环次数增加而不断衰退的主要原因。 对退火态合金而言, 合金循环稳定性的改善主要是由于适当的退火处理可以消除铸态合金中较易吸氢粉化的粗大树枝晶结构, 并使合金成分均匀化, 从而降低了充放电过程中合金的粉化倾向和合金元素的氧化腐蚀速率所致。

3 结论

1) 铸态和退火态MlNi4.0Al0.3Si0.1Fe0.6合金均为单相CaCu5型结构, 但退火处理使合金相的成分和结构均匀性得到明显改善。

2) 铸态和经1173K退火处理的MlNi4.0Al0.3- Si0.1Fe0.6合金均为比较粗大的树枝晶结构, 但经1223~1273K退火处理后合金转变为等轴晶结构。 与铸态合金相比, 退火态合金中元素的分布趋于均匀化。

3) 退火态MlNi4.0Al0.3Si0.1Fe0.6合金的活化性能与铸态合金相当, 放电容量较铸态合金有所提高, 但其高倍率放电性能有所降低。 退火态合金高倍率放电性能的降低主要是由于退火态合金的电催化活性以及氢在合金中的扩散速率有所降低所致。

4) 适当的退火处理可以显著提高MlNi4.0Al0.3- Si0.1Fe0.6合金的循环稳定性。 退火态合金的成分比较均匀以及合金组织结构具有较强的抗吸氢粉化能力是其循环稳定性得到明显改善的主要原因。

REFERENCES

[1]Willems J J G. Metal hydride electrodes stability of LaNi5-related compounds [J]. Philips J Res, 1984, 39(1): 1.

[2]Reilly J J, Adzic G D, Johnson J R, et al. The correlation between composition and electrochemical properties of metal hydride electrodes [J]. J Alloys Comp, 1999, 293-295(1-2): 569.

[3]Hu W K. Studies on cobalt-free AB5-type hydrogen storage alloys [J]. J Alloys Comps, 1999, 289(1-2): 299.

[4]任可, 雷永泉, 陈立新, 等. Ml(Ni4.55-xCoxMn0.4- Ti0.05)合金(x=0~0.8)的相结构与电化学性能[J]. 金属学报, 2000, 36(4): 364.

Ren K, Lei Y Q, Chen L X, et al. Phase structures and electrochemical properties of Ml(Ni4.55-xCox- Mn0.4Ti0.05) (x=0~0.8) alloys[J]. Acta Metall Sinica, 2000, 36(4): 364.

[5]Iwakura C, Ohkawa K, Senoh H, et al. Electrochemical and crystallographic characterization of Co-free hydrogen storage alloys for use in nickel-metal hydride batteries [J]. Electrochem Acta, 2001, 46(28): 4383.

[6]Iwakura C, Ohkawa K, Senoh H, et al. A Co-free AB5-type hydrogen storage alloy for nickel-metal hydride batteries LmNi4.0Al0.3Si0.1Fe0.6[J]. J Electrochem Soc, 2002, 149(4): A462.

[7]Ma J X, Pan H G, Chen C P, et al. The electrochemical properties of Co-free AB5 type MlNi(4.45-x)Mn0.40- Al0.15Snx hydride electrode alloys [J]. J Alloys Comp, 2002, 343(1-2): 164.

[8]马志鸿, 陈立新, 雷永泉, 等. 热处理对低Co贮氢合金Ml(NiCoMnAlFe)5电化学性能的影响[J]. 中国有色金属学报, 2000, 10(suppl.1): 220.

MA Zhi-hong, CHEN Li-xin, LEI Yong-quan, et al. Effects of heat treatment on electrochemical properties of low-Co contained Ml(NiCoMnAlFe)5 hydrogen storage alloy[J]. The Chinese Journal of Nonferrous Metals. 2000, 10(suppl.1): 220.

[9]Li C J, Wang X L, Wang C Y. Comparison of the electrochemical properties of cast and melt-spun MlNi4.3-xCoxMn0.4Al0.3(Ml: La-rich mischmetal) hydrogen-storage alloys [J]. J Alloys Comp, 1999, 293-295(1-2): 742.

[10]Lei Y Q, Zhang S K, Lü G L, et al. Influence of the material processing on the electrochemical properties of cobalt-free Ml(NiMnAlFe)5 alloy [J]. J Alloys Comp, 2002, 330-332(1-2): 861.

[11]张书凯, 雷永泉, 吕光烈, 等. 过化学计量比无钴合金Ml(Ni0.82Mn0.07Al0.06Fe0.05)5.4的晶体结构和电化学性能[J]. 稀有金属材料与工程, 2002, 31(1): 44.

ZHANG S K, LEI Y Q, L G L, et al. Microstructure and electrochemical properties of Co-free over-stoichiometric alloys Ml(Ni0.82Mn0.07Al0.06Fe0.05)5.4[J]. Rare Metal Material and Engineering, 2002, 31(1): 44.

[12]Andery C, Bernard P, Chanping Y, et al. Effect of the cooling rate of super-stoichiometric AB5 alloys with low Co content on their electrochemical performances [J]. J Alloys Comp, 2002, 330-332(1-2): 871.

[13]ZHANG S K, SHU K Y, LEI Y Q, et al. The effect of solidification rate on the microstructure and electrochemical properties of Co-free Ml(NiMnAlFe)5 alloys [J]. Int J Hydrogen Energy, 2003, 28(9): 977.

[14]WANG C S, WANG X H, LEI Y Q, et al. A new method of determining the thermodynamic parameters of metal hydride electrode materials [J]. Int J Hydrogen Energy, 1997, 22(12): 1117.

[15]Iwakura C, Oura T, Inouse H, et al. Effects of substitution with foreign metals on the crystallographic, thermodynamic and electrochemical properties of AB5-type hydrogen storage alloys [J]. Electrochemical Acta, 1996, 41(1): 117.

[16]Notten P H L, Einerhand R E F, Daams J L C. On the nature of the electrochemical cycling stability of non-stoichiometric LaNi5-based hydride-forming compounds: Part I. Crystallography and electrochemistry [J]. J Alloys Comp, 1994, 210(1): 221.

[17]Zhang G, Dopov B N, White R E. Electrochemical determination of the diffusion coefficient of hydrogen through an LaNi4.25Al0.75 electrode in alkaline aqueous solution [J]. J Electrochem Soc, 1995, 142(12): 2695

基金项目: 国家自然科学基金重点资助项目(50131040)

收稿日期: 2004-04-09; 修订日期: 2004-07-18

作者简介: 陈贤礼(1978-), 男.

通讯作者: 陈立新, 副教授, 博士; 电话: 0571-87951152; E-mail: lxchen@zju.edu.cn

(编辑龙怀中)