网络首发时间: 2013-12-27 13:40

稀有金属 2014,38(03),534-540 DOI:10.13373/j.cnki.cjrm.2014.03.027

石煤分级微波焙烧对提钒过程的影响研究

袁益忠 张一敏 陈铁军 刘涛 王非 刘娟

武汉科技大学资源与环境工程学院,湖北省页岩钒资源高效清洁利用工程技术研究中心

武汉科技大学资源与环境工程学院湖北省页岩钒资源高效清洁利用工程技术研究中心

摘 要:

以湖北某低品级云母型石煤钒矿为对象, 首先研究了03 mm未分级石煤的微波焙烧对石煤提钒过程的影响。研究发现, 全粒级微波焙烧过程中易产生严重的烧结现象, 在H2SO4体积分数为15%, 液固比为1.5∶1.0 (ml·g-1) , 浸出温度为95℃, 搅拌浸出6 h, 钒浸出率仅为58%。为改善焙烧过程中出现的烧结现象, 考查00.3 mm, 0.31.0 mm, 12 mm和23 mm 4个不同粒级石煤的微波焙烧效果。结果表明, 00.3 mm的细粒级部分烧结现象依然严重, 而其他粗粒级部分的烧结现象得到很大改善;分级焙烧后, 各个粒级的浸出率均高于未分级部分, 其中12 mm粒级的石煤900℃下焙烧30 mim, 钒浸出率可达到81%。对于该石煤钒矿的03 mm全粒级石煤, 由于其严重的烧结现象以及较低的浸出率不适合直接进行微波焙烧;应先对全粒级石煤进行分级处理, 分离出其中00.3 mm部分进行单独处理, 而微波焙烧此类石煤的合适粒级为12 mm。

关键词:

石煤;分级;微波焙烧;烧结;酸浸;

中图分类号: TF841.3

作者简介:袁益忠 (1989-) , 男, 江苏宜兴人, 硕士研究生, 研究方向:矿物化学提取;E-mail:yyz2038@163.com;;张一敏, 教授;电话:13907158287;E-mail:zym126135@126.com;

收稿日期:2013-08-12

基金:国家科技部“十二五”科技支撑计划重点项目 (2011BAB05B01) 资助;

Vanadium Extraction from Stone Coal by Microwave Roasting with Size Grading

Yuan Yizhong Zhang Yimin Chen Tiejun Liu Tao Wang Fei Liu Juan

Hubei Provincial Engineering Technology Research Center of High Efficient Cleaning Utilization for Shale Vanadium Resource, College of Resource and Environment Engineering, Wuhan University of Science and Technology

Abstract:

The effects of microwave roasting of different grain sizes for vanadium extraction from stone coal were investigated. The results showed that, the sintering phenomenon of 0 ~ 3 mm part during roasting process was obvious. The V2O5 leaching rate of this part was 58% when the sample was microwave roasted at 800 ℃ for 30 min, the volume fraction of sulfuric acid was 15%, the ratio of liquid to solid was 1. 5∶ 1. 0, the leaching time was 6 h and the leaching temperature was 95 ℃. The raw stone coal was pided into four different size, 0 ~ 0. 3 mm, 0. 3 ~ 1. 0 mm, 1 ~ 2 mm and 2 ~ 3 mm to improve the sintering phenomenon. Each part was roasted at different temperatures and the leaching rate of V2O5was investigated. The results showed that the sintering phenomenon was well improved except the part of 0 ~ 0. 3 mm. The leaching rate of each part was higher than raw stone coal and the reaching rate of 1 ~ 2 mm reached up to 81% in the same leaching condition. It indicated that stone coal of 0 ~ 0. 3 mm was not suitable for microwave roasting because of the severe sintering phenomenon and low leaching rate of V2O5. In the process of microwave roasting, the suitable particle size was 1 ~ 2 mm, the fine fraction such as 0 ~ 0. 3 mm should be separated and pretreated before microwave roasted.

Keyword:

stone coal; size grading; microwave roasting; sintering phenomenon; acid leaching;

Received: 2013-08-12

鉴于传统的纳化焙烧工艺带来的环境压力[1,2], 目前对于钒以类质同象形式赋存在云母晶格中的云母型含钒石煤, 常规的提钒工艺主体分为两个部分, 即空白焙烧和酸浸。赋存在云母晶格中的钒极为稳定, 需要用高浓度酸, 在高温下进行高强度搅拌浸出, 才可以得到比较理想的浸出效果。通过高温焙烧或者添加剂活化焙烧的方式, 可以在酸浸之前对石煤整体, 甚至云母晶格的结构起到一定的破坏作用[3,4,5,6,7,8]。焙烧环节的破坏作用越明显, 钒在后续酸浸作业中的浸出率便会越高, 酸浸作业的压力便会越小, 从而降低整体工艺的成本。

微波作为一种高效清洁的能源, 在矿冶领域的利用研究也越来越深入。选择性加热、整体性加热以及高效加热是其优于传统加热方式的主要特点[9,10]。相关研究人员以湖南某地含钒石煤作为研究对象, 发现在较低的温度下 (700℃) 进行微波焙烧, 即可得到较好的效果[11,12]。本文以湖北某地一种钒在云母晶格中赋存率高, 并且钒品位低的云母型含钒石煤作为研究对象, 考查微波焙烧对于酸浸提钒的效果。首先, 按照常规工艺中石煤以0~3 mm粒级进行焙烧, 发现微波焙烧的效果并不明显。焙烧的适宜温度为800~900℃, 而在这个温度范围内焙烧时, 极容易产生明显的烧结现象, 影响焙烧过程的顺利进行, 阻碍钒浸出率的进一步提升;继而将0~3 mm的石煤分成不同的粒级, 分别考查这些粒级下微波焙烧对钒浸出率的影响, 从而提出改善微波焙烧石煤过程中的烧结现象, 提高钒的浸出率的方法。

1 实验

1.1 原料

实验所用石煤原矿取自湖北某地, 其化学成分分析以及物相分析如表1, 2所示。

对矿物进行物相分析以及钒赋存状态分析结果表明, 该石煤钒矿为典型的云母型含钒页岩, 其云母中含有的钒, 达到总钒量的90%以上, 属于较难提取钒的云母型含钒页岩。

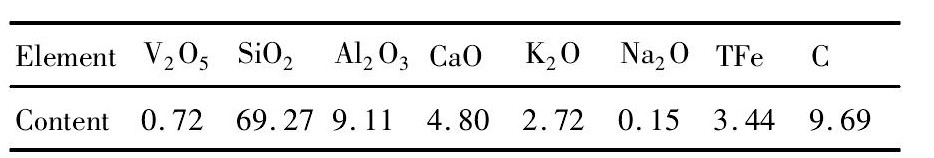

表1 试样的化学成分 (%, 质量分数) Table 1 Chemical composition of sample (%, mass frac-tion) 下载原图

表1 试样的化学成分 (%, 质量分数) Table 1 Chemical composition of sample (%, mass frac-tion)

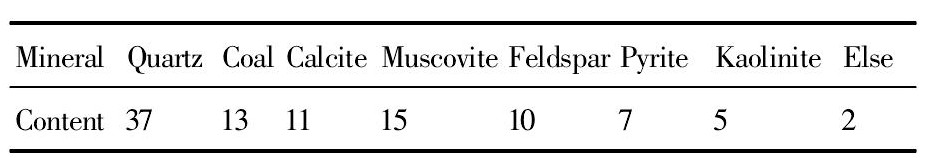

表2 试样的矿物组成 (%, 质量分数) Table 2Mineral composition of sample (%, mass frac-tion) 下载原图

表2 试样的矿物组成 (%, 质量分数) Table 2Mineral composition of sample (%, mass frac-tion)

1.2 设备

实验所用的微波焙烧设备为长沙隆泰微波热工有限公司的HAMi Lab-C1500型高温微波马弗炉。额定功率为3 k W, 微波输入功率为0.2~1.4 k W连续可调, 有效的焙烧空间为140 mm×140 mm×60 mm, 实验所用匣钵体积为135 mm×135 mm×51 mm, 谐振腔内有陶瓷纤维制成的保温内衬, 最高烧结温度为1600℃。

测温设备为雷泰红外测温仪, 量程为250~1450℃, 实验中实际显示温度为物料表面温度。

1.3 方法

焙烧实验: (1) 将石煤原矿经XPC-60×100型鄂式破碎机、HLXPS-φ250×150型对辊式破碎机破碎至0~3 mm, 每次取样150 g, 由室温放入微波马弗炉中, 关闭炉门进行焙烧, 炉内冷却至室温取出。分别考查不同的焙烧温度、焙烧时间以及微波功率对钒浸出率的影响。 (2) 将粒度为0~3 mm的石煤进行筛分分级, 分为0~0.3mm, 0.3~1 mm, 1~2 mm和2~3 mm 4个不同的粒级。每次取样150 g, 根据 (1) 中得出的焙烧时间和微波功率, 考查不同粒级在不同焙烧温度下的浸出效果。

浸出实验:所有焙烧样在相同的条件下进行浸出实验, 具体方法为:所有焙烧样均由HLXZM-100型振磨机干磨至-0.074 mm占75%以上, 每次浸出取50 g焙烧样, 在体积分数为15%的H2SO4, 液固比 (硫酸体积/石煤质量) 为1.5∶1.0 (ml·g-1) , 浸出温度为95℃的条件下搅拌浸出6 h, 最终浸出率由3组平行实验取平均值[13,14]。

2 结果与讨论

2.1 未分级石煤微波焙烧研究

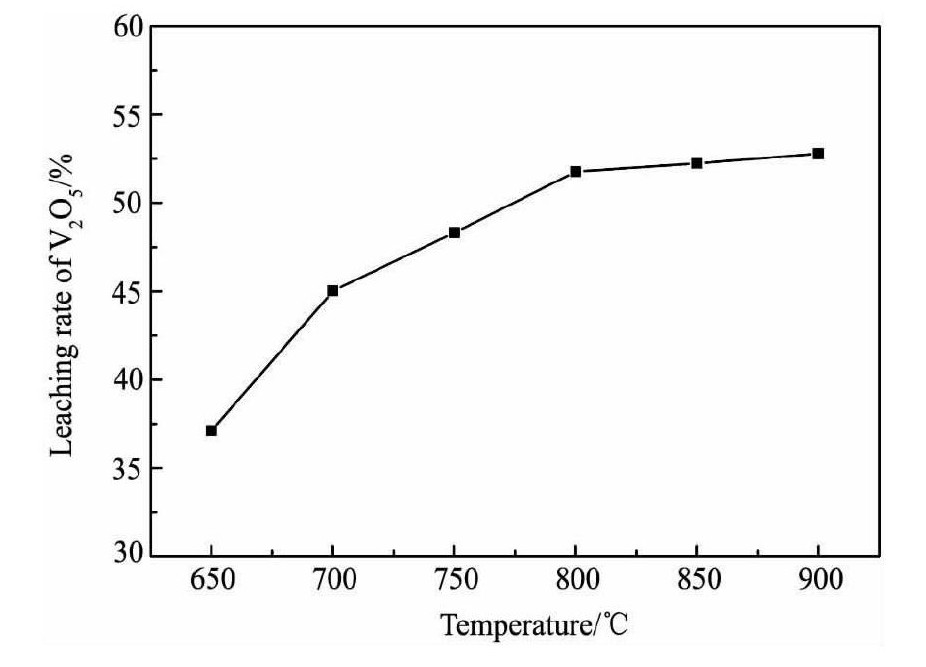

焙烧温度的影响:在升温功率为1300 W, 保温时间为10 min的条件下, 考查0~3 mm全粒级石煤在不同焙烧温度下钒的浸出率, 结果如图1所示。

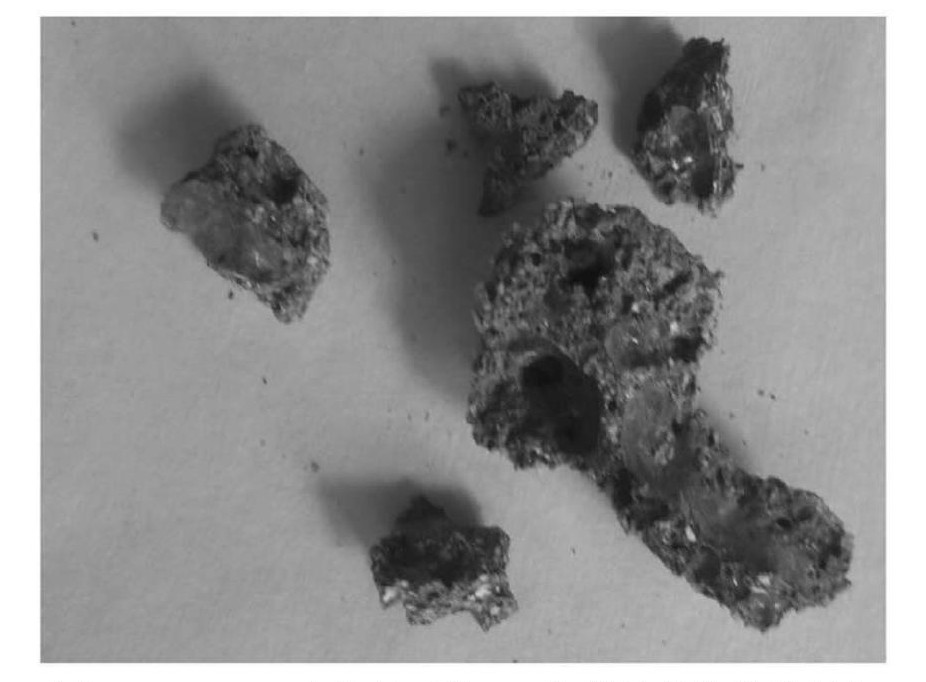

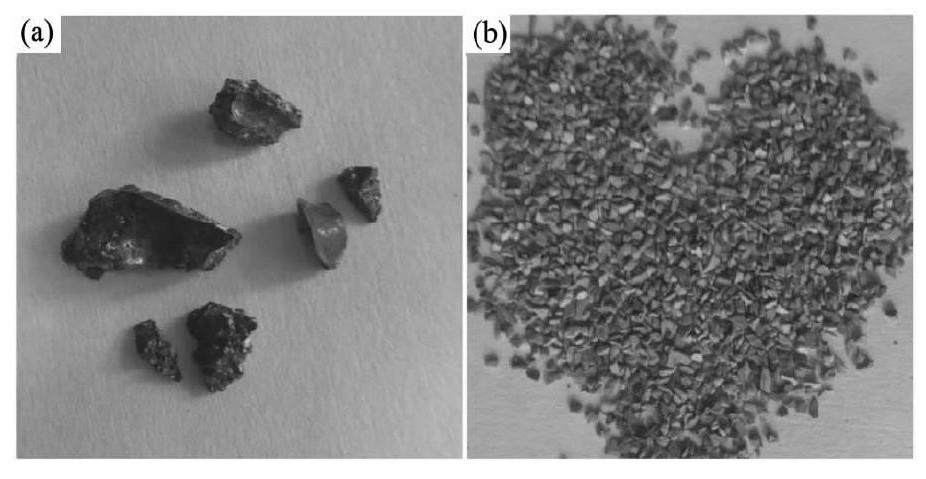

由图1可知:随着焙烧温度的提高, 钒浸出率也随之上升, 当焙烧温度为800℃时, 钒浸出率为51.8%, 而当温度继续升高时, 钒的浸出率几乎不再升高。实验中发现, 将0~3 mm石煤进行微波焙烧时, 当温度超过800℃时容易产生明显的“烧结”现象, 如图2所示。

一方面, 这种烧结现象的产生, 不利于焙烧过程的顺利进行, 烧结成块的物料容易和装料容器相互粘连, 不易出料, 而且容易对容器造成极大的损害;另一方面, 从图1中看出, 烧结现象的产生也阻碍了钒浸出率的进一步提升。因此, 实验选取800℃作为0~3 mm粒级石煤微波焙烧的最佳温度。

图1 焙烧温度对0~3 mm石煤钒浸出率的影响Fig.1 Effect of roasting temperature on V2O5leaching rate of0~3 mm

图2 0~3 mm全粒级石煤900℃微波焙烧烧结现象Fig.2Sintering phenomenon of 0~3 mm stone coal during microwave roasting

微波功率的影响:在焙烧温度为800℃, 保温时间为10 min的条件下, 以不同的微波输出功率进行升温, 考查不同微波功率对于0~3 mm全粒级石煤中钒浸出率的影响, 结果如图3所示。

由图3可知, 在不同功率下升温, 钒的浸出率变化不大;而随着微波功率的提升, 升温速率也随之加快, 达到设定温度的时间将会减小, 因此高功率微波加热的工作效率相对较高。实验选取1300 W作为0~3 mm粒级石煤微波焙烧的最佳功率。

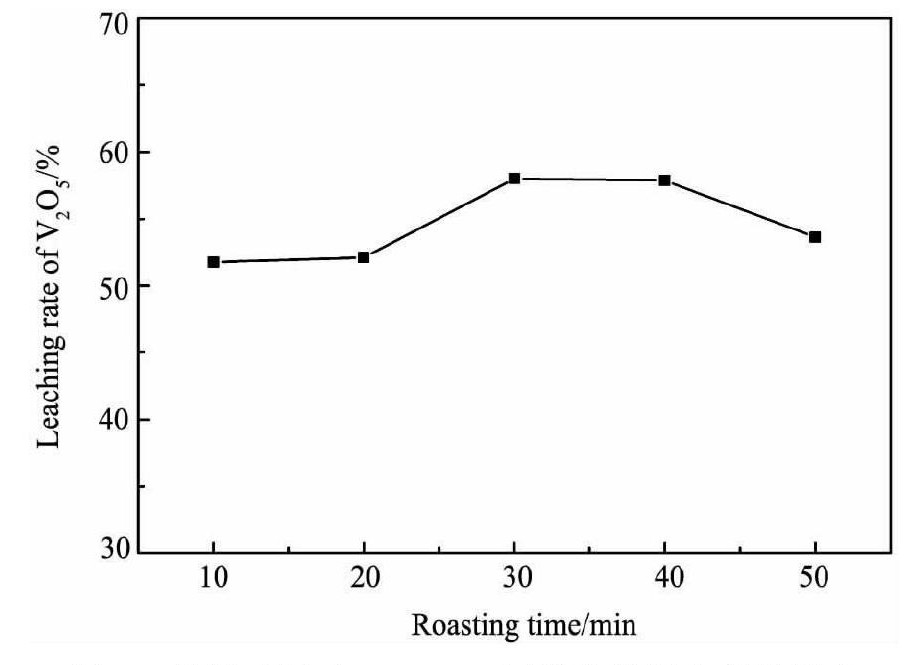

保温时间的影响:在升温功率为1300 W, 焙烧温度为800℃的条件下, 考查不同的保温时间对于0~3 mm全粒级石煤中钒浸出率的影响, 结果如图4所示。

由图4可知, 随着保温时间的增加, 钒的浸出率有所提升, 保温至30 min时, 浸出率最高, 达到58%。随着保温时间的进一步升高, 浸出率反而开始下降, 这说明焙烧保温时间过程同样也会导致物料烧结[15], 阻碍浸出率的进一步提升。

由上述实验结果可知, 用微波对石煤钒矿进行焙烧预处理, 可以起到强化浸出的作用, 当升温功率为1300 W, 焙烧温度为800℃, 保温时间为30 min时, 浸出率达到58%。而在实验过程中发现, 在以0~3 mm石煤作为实验对象进行焙烧时, 很容易产生烧结现象, 这一现象的产生使得浸出率得不到进一步提升, 甚至下降。

图3 微波功率对0~3 mm石煤中钒浸出率的影响Fig.3 Effect of microwave power on V2O5leaching rate of 0~3 mm

图4 保温时间对0~3 mm石煤中钒浸出率的影响Fig.4Effect of roasting time on V2O5leaching rate of 0~3 mm

2.2 分级后石煤微波焙烧研究

实验中发现, 产生烧结现象的部位, 大多为物料堆内部, 并且为细粒级物料比较集中的部位, 物料堆表面颗粒较粗的物料往往不会产生烧结现象。鉴于此, 将原矿进行筛分分级处理, 分别在适宜条件下进行微波焙烧实验, 以考查不同粒级微波焙烧的效果。

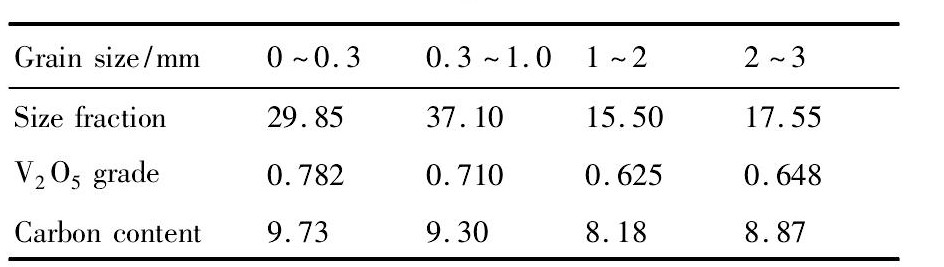

将0~3 mm的石煤原矿进行筛分分级, 各粒级产率、钒品位及碳含量如表3所示。

由表3可以看出, 经分级后不同粒级的石煤性质并未出现明显的区分, 后续微波焙烧实验仍按照全粒级石煤微波焙烧的最佳条件进行。

表3 不同粒级下石煤钒矿的产率、钒品位及碳含量 (%, 质量分数) Table 3Analysis of size fraction, V2O5grade and carbon content of different grain sizes (%, mass fraction) 下载原图

表3 不同粒级下石煤钒矿的产率、钒品位及碳含量 (%, 质量分数) Table 3Analysis of size fraction, V2O5grade and carbon content of different grain sizes (%, mass fraction)

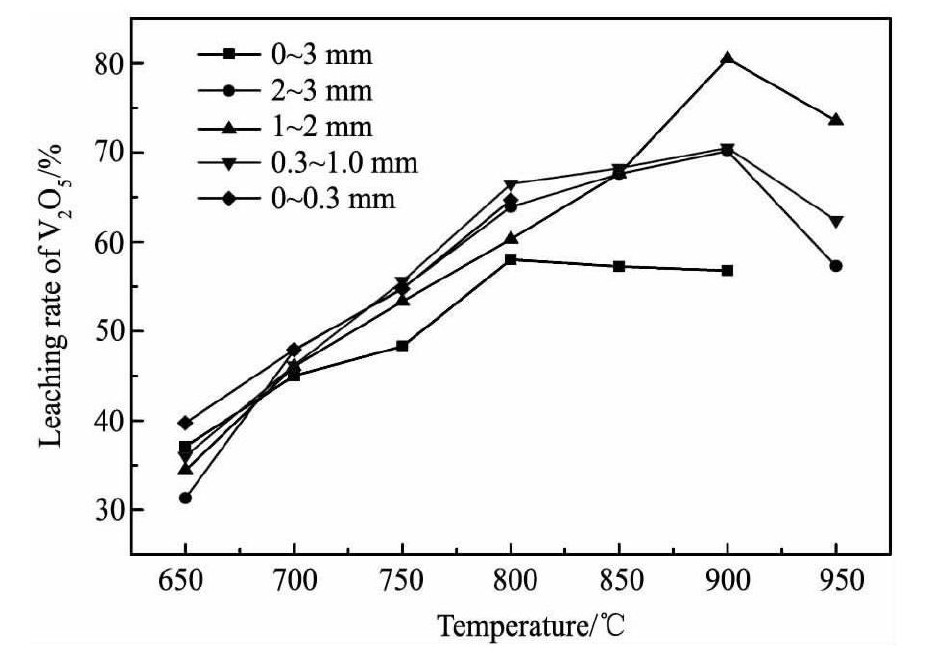

分级对钒浸出率及烧结现象的影响:在微波功率为1300 W, 保温时间为30 min的条件下进行微波焙烧实验, 考查不同温度下不同粒级石煤微波焙烧的效果, 结果见图5, 6。

由图5可知, 把石煤原矿进行分级后再进行微波焙烧, 各个粒级的浸出率都要高于未分级石煤原矿焙烧样的浸出率。由0.3~1.0 mm, 1~2 mm和2~3 mm这3个粒级的焙烧样浸出结果可以看出, 物料升温至900℃时, 可以达到最高的浸出率, 其中1~2 mm粒级的石煤焙烧样浸出率可达到81%。

根据图6可知, 0~0.3 mm部分的石煤, 当焙烧温度为850℃时便出现严重的烧结现象, 而其他3个粒级的石煤, 当温度达到900℃时, 依然不会出现烧结现象。这进一步说明, 细粒级石煤的存在, 是微波焙烧石煤过程中产生烧结现象的主要原因, 同时也是全粒级石煤微波焙烧后浸出率不高的主要原因。因此, 为了石煤微波焙烧的顺利进行以及钒浸出率的提升, 必须将全粒级中较细的部分预先分离出来, 进行相应的造块处理后再进行微波焙烧。

图5 焙烧温度对不同粒级石煤中钒浸出率的影响Fig.5 Effect of roasting temperature on V2O5leaching rate of different grain size

图6 不同粒级微波焙烧烧结现象比较Fig.6Sintering phenomenon of different grain sizes of stone coal during microwave roasting

(a) 850℃roasted sample of 0~0.3 mm; (b) 900℃roasted sample of 1~2 mm

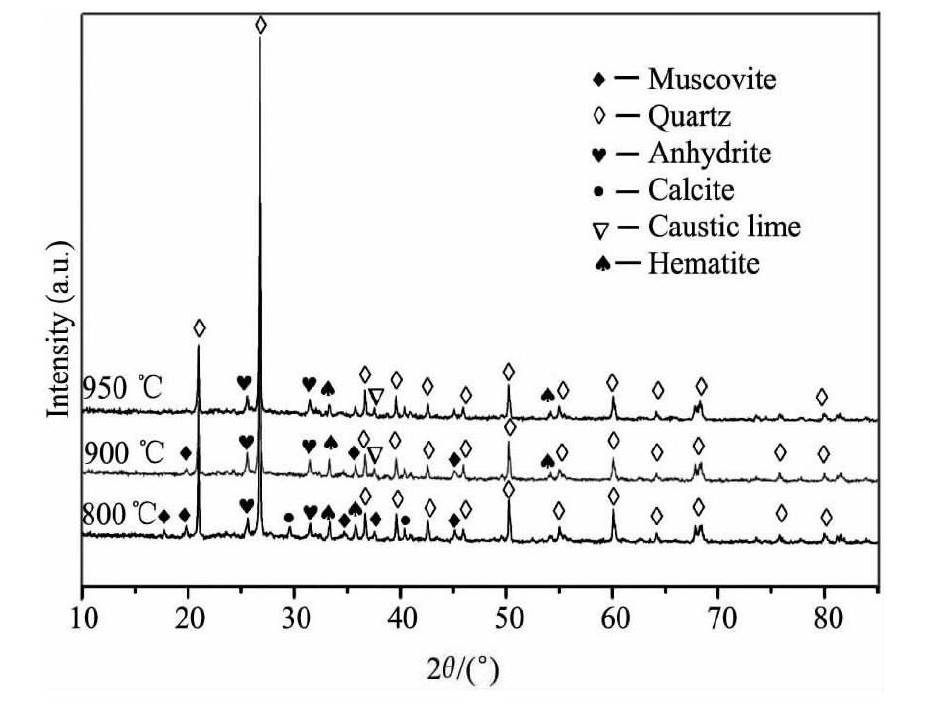

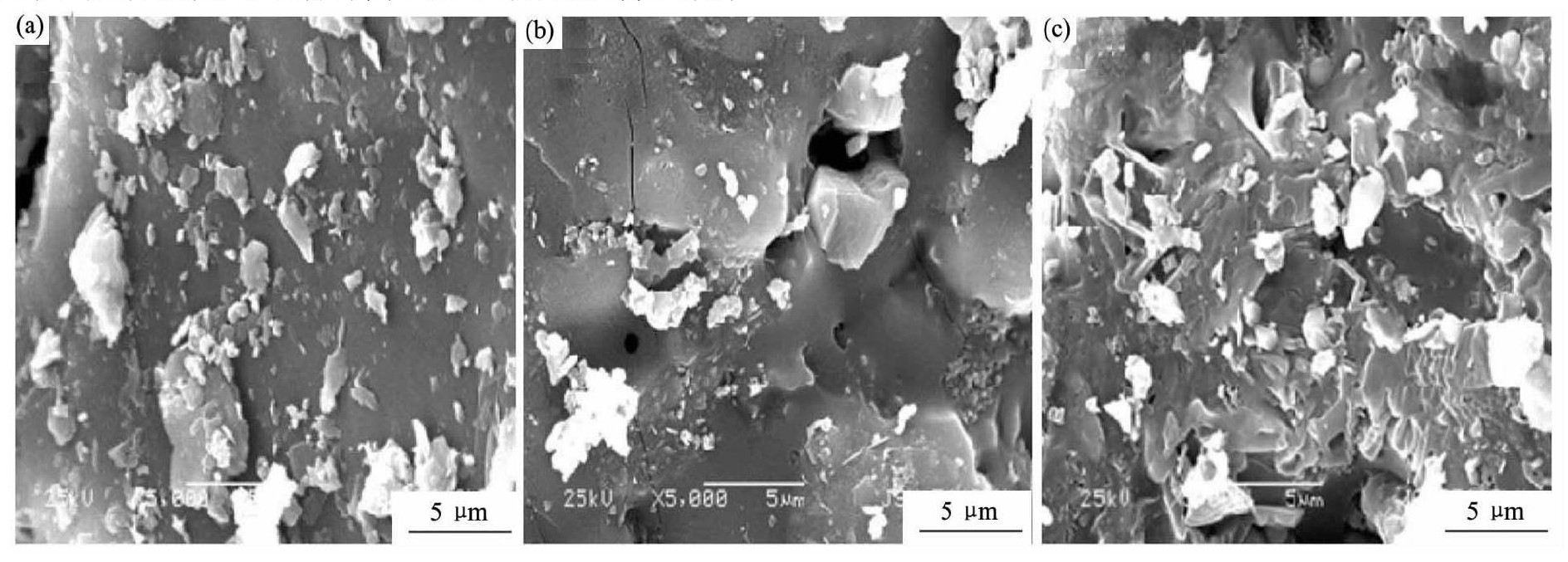

1~2 mm粒级石煤微波焙烧过程分析:对不同温度下1~2 mm粒级的石煤微波焙烧样进行X射线衍射分析与扫描电镜分析, 相应图谱见图7, 8。

由图7可知随着温度的不断升高, XRD图谱中云母的衍射峰逐渐减少, 到950℃时, 白云母峰彻底消失。这也说明, 随着温度的不断升高, 石煤中的白云母结构已逐渐得到破坏, 这验证了图5中体现的钒的浸出率会随着温度的上升而升高。而由图8可知, 尽管粗粒级部分宏观上不发生明显的烧结现象, 当温度超过900℃时, 从电镜图上可以看出颗粒表面已经开始出现熔融现象, 这种熔融现象一定程度上阻碍了钒的溶出。这也证明了即便950℃时, 云母的X射线衍射峰消失, 云母结构充分破坏的情况下浸出率反而下降的原因。

以上结果也说明, 焙烧温度是影响钒浸出率的主导因素, 只有焙烧温度达到足够破坏矿物结构的水平时, 才有较高的钒浸出率。而实际焙烧过程中, 随着温度的不断升高, 对于细粒级部分物料而言, 当温度还不足以很好地破坏矿物结构时, 就开始产生严重的烧结现象, 阻碍钒浸出率的提升;而对于粗粒级物料, 由于其不容易产生烧结现象, 可以通过尽可能地提高温度来使得矿物结构得以破坏。但当温度达到一定的范围 (950~1000℃) 时, 粗粒级物料自身表面开始发生熔融, 这也会削弱高温对矿物结构的破坏作用。

3 结论

1.0~3 mm全粒级云母型含钒石煤进行微波焙烧, 当焙烧温度为800℃, 焙烧时间为30 min, 微波功率为1300 W时, 在15%的H2SO4, 1.5∶1.0 (ml·g-1) 的液固比, 95℃的浸出温度下搅拌浸出6 h的条件下, 钒浸出率仅为58.3%。由于焙烧过程中严重的烧结现象以及较低的钒浸出率, 0~3mm全粒石煤不适合直接进行微波焙烧。

图7 1~2 mm粒级石煤在不同温度下微波焙烧样的X射线衍射分析Fig.7XRD patterns of 1~2 mm roasted sample at different temperatures

图8 1~2 mm粒级石煤在不同温度下微波焙烧的SEM图Fig.8 SEM images of 1~2 mm roasted sample at different temperatures

(a) 800℃; (b) 900℃; (c) 950℃

2.分级处理后的石煤, 0.3 mm以上的石煤在焙烧过程中, 烧结现象得到了很大的改善。同等条件下, 钒浸出率也明显高于未分级部分。其中适宜微波焙烧作业的石煤粒级为1~2 mm, 以1300 W的功率进行焙烧, 在900℃条件下保温30 min, 其钒浸出率在同等浸出条件下可达到81%;0.3 mm以下的部分烧结现象依然严重。因此对此类石煤进行微波焙烧作业时, 应首先通过分级处理, 分离出0~0.3 mm粒级部分, 对其进行相应的预处理, 如造块, 然后进行微波焙烧, 以改善其焙烧过程中的烧结现象。

3.高温是焙烧过程中矿物结构得以破坏, 浸出率提高的必要条件。细粒级物料在焙烧过程中, 由于物料接触紧密, 透气性相对较差, 以及微波加热过程中局部高温的存在, 很容易产生烧结包裹现象, 导致钒浸出率的下降。粗颗粒物料在焙烧过程中不易产生烧结现象, 但当温度过高时, 颗粒表面也会产生熔融, 阻碍浸出率的进一步提升。

参考文献

[1] Xiong R Y, Zhang X L.The process of extracting vanadium pentoxide from bone coal and the pollution treatment measures[J].Environmental Science and Technology, 2010, 16 (3) :26. (熊如意, 张西林.石煤提钒的生产工艺及污染治理措施[J].环保科技, 2010, 16 (3) :26.)

[2] Dai W C, Sun S Y.Study on the new clean technology of vanadium extraction from stone coal[J].Nonferrous Metals (Extractive Metallurgy) , 2010, (1) :23. (戴文灿, 孙水裕.清洁型石煤提钒新工艺[J].有色金属 (冶炼部分) , 2010, (1) :23.)

[3] Zhang Y M, Bao S X, Liu T, Chen T J, Huang J.The technology of extracting vanadium from stone coal in China:history, current status and future prospects[J].Hydrometallurgy, 2011, 109:116.

[4] Zhu X B, Zhang Y M, Liu T.Experiment and mechanism of vanadium extraction from stone coal by roastingwith activators[J].Chinese Journal of Rare Metals, 2013, 37 (2) :283. (朱晓波, 张一敏, 刘涛.石煤活化焙烧提钒试验及机制研究[J].稀有金属, 2013, 37 (2) :283.)

[5] Zhao J, Zhang Y M, Huang J, Liu T, Wang F, Wang Y, Liu J.Study on the impact of F-contained leaching agent on acid leaching of vanadium from stone coal[J].Metal Mine, 2013, (1) :90. (赵杰, 张一敏, 黄晶, 刘涛, 王非, 王一, 刘娟.含氟助浸剂对石煤酸浸提钒的影响[J].金属矿山, 2013, (1) :90.)

[6] Fu L P, Zhang Y M, Liu T, Yang X, Huang J.Study on the effect of acid and alkaline additives on the roasting for siliceous containing vanadium shale[J].Metal Mine, 2012, (1) :111. (付利攀, 张一敏, 刘涛, 杨晓, 黄晶.酸碱性添加剂对硅质含钒页岩焙烧效果的影响[J].金属矿山, 2012, (1) :111.)

[7] Yang X, Zhang Y M, Huang J, Liu T, Fu L P, Zhao J, Liu J.Effect of leaching agent CX on acidic leaching of vanadium from stone coal[J].Metal Mine, 2012, (3) :86. (杨晓, 张一敏, 黄晶, 刘涛, 付利攀, 赵杰, 刘娟.助浸剂CX对石煤酸浸提钒效果的影响[J].金属矿山, 2012, (3) :86.)

[8] Zhao J, Zhang Y M, Huang J, Liu T, Wang F, Wang Y, Liu J.Process of blank roasting-sulphuric acid leaching of vanadium with leaching agent from stone coal[J].Chinese Journal of Rare Metals, 2013, 37 (3) :446. (赵杰, 张一敏, 黄晶, 刘涛, 王非, 王一, 刘娟.石煤空白焙烧-加助浸剂酸浸提钒工艺研究[J].稀有金属, 2013, 37 (3) :446.)

[9] Cai W Q, Li H Q, Zhang Y.The application of microwave technology in the metallurgical process[J].Chinese Journal of Process Engineering, 2005, 5 (2) :228. (蔡卫权, 李会泉, 张懿.微波技术在冶金中的应用[J].过程工程学报, 2005, 5 (2) :228.)

[10] Jones D A, Lelyveld T P, Mavrofidis S D, Kingman S W, Miles N J.Microwave heating applications in environmental engineering-a review[J].Resources, Conser-vation and Recycling, 2002, 34:75.

[11] Ouyang G Q, Zhang X Y, Tian X D, Li Y, Xie S.Effects of microwave roasting on vanadium extraction from stone coal[J].The Chinese Journal of Nonferrous Metals, 2008, 18 (4) :750. (欧阳国强, 张小云, 田学达, 李熠, 谢森.微波焙烧对石煤提钒的影响[J].中国有色金属学报, 2008, 18 (4) :750.)

[12] Zhang X Y, Qin W Q, Tian X D, Chen Y B, Gu Y, Xi X G.Microwave roasting-acidic leaching technique for extraction of vanadium from stone coal[J].The Chinese Journal of nonferrous metals, 2011, 21 (4) :908. (张小云, 覃文庆, 田学达, 陈燕波, 谷雨, 习晓光.石煤微波空白焙烧-酸浸提钒工艺[J].中国有色金属学报, 2011, 21 (4) :908.)

[13] Wang F, Zhang Y M, Huang J, Liu T, Yang X, WangY, Zhao J.Mechanisms of aid-leaching reagent calcium fluoride in the extracting vanadium processes from stone coal[J].Rare Metals, 2013, 32 (1) :57.

[14] Wang F, Zhang Y M, Huang J, Liu T, Zhao J, Zhang G B.Acid-leaching of vanadium from stone coal with calcium fluoride addition[J].Chinese Journal of Rare Metals, 2013, 37 (4) :628. (王非, 张一敏, 黄晶, 刘涛, 赵杰, 张国斌.氟化钙参与石煤提钒过程的浸出行为研究[J].稀有金属, 2013, 37 (4) :628.)

[15] Chen T J.The Fundamental Research of Vanadium Extraction from Stone Coal with Cyclic Oxidation and Roasting Process[D].Changsha:Central South University, 2008.39. (陈铁军.循环氧化法石煤提钒工艺及焙烧过程基础研究[D].长沙:中南大学, 2008.39.)