钛/铝复合板研究进展

来源期刊:中国有色金属学报2020年第6期

论文作者:韩建超 刘畅 贾燚 任忠凯 王涛 郭继保 陈玉勇

文章页码:1270 - 1281

关键词:钛/铝复合板;制备方法;微观组织;力学性能

Key words:titanium-aluminum composite plate; manufacturing method; microstructure; mechanical property

摘 要:钛/铝复合板作为一种轻质高强、高耐磨、高耐蚀的优质材料,已经成为金属复合板发展的重要方向之一,在航空航天、石油化工等领域应用前景广泛。本文论述了钛/铝复合板的发展现状,简述了钛/铝复合板的传统制备方法,重点介绍了钛/铝复合板结合界面金属间化合物的种类和形成机制,评述了钛/铝复合板的力学性能和影响因素,并进一步展望了钛/铝复合板的绿色高效制备方法和发展方向。

Abstract: As a kind of high quality material with light weight, high strength, high wear and corrosion resistance, the titanium/aluminum composite plate has become an important direction for the development of metal composite plate, and is potential to widely used in the aerospace and petroleum chemical industry field. This paper describes the development status of titanium/aluminum composite plate, sketches the traditional preparation method of titanium/aluminum composite plate, analyzes the kinds and formation mechanism of intermetallic compounds at the interface, reviews the mechanical properties of titanium/aluminum composite plate and the related influencing factor, and further looks forward the green and efficient preparation method and the development direction of titanium/aluminum composite plate.

DOI: 10.11817/j.ysxb.1004.0609.2020-35787

韩建超1, 2, 3,刘 畅1, 2, 3,贾 燚1, 2, 3,任忠凯1, 2, 3,王 涛1, 2, 3,郭继保4,陈玉勇5

(1. 太原理工大学 机械与运载工程学院,太原 030024;

2. 太原理工大学 先进金属复合材料成形技术与装备教育部工程研究中心,太原 030024;

3. 太原理工大学 中澳联合研究中心,太原 030024;

4. 太原通泽重工有限公司,太原 030024;

5. 哈尔滨工业大学 先进焊接与连接国家重点实验室,哈尔滨 150001)

摘 要:钛/铝复合板作为一种轻质高强、高耐磨、高耐蚀的优质材料,已经成为金属复合板发展的重要方向之一,在航空航天、石油化工等领域应用前景广泛。本文论述了钛/铝复合板的发展现状,简述了钛/铝复合板的传统制备方法,重点介绍了钛/铝复合板结合界面金属间化合物的种类和形成机制,评述了钛/铝复合板的力学性能和影响因素,并进一步展望了钛/铝复合板的绿色高效制备方法和发展方向。

关键词:钛/铝复合板;制备方法;微观组织;力学性能

文章编号:1004-0609(2020)-06-1270-11 中图分类号:TG146.2 文献标志码:A

随着航空航天、轨道交通、石油化工、海洋工程等产业的快速发展,关键装备轻量化、绿色化等国家重大科技工程的推进,单一金属或合金难以满足其对材料综合性能的要求,因此具备两种或多种金属特性的金属复合板越来越受到重视,《中国制造2025》规划中也将先进复合材料列为发展重点[1-6]。

作为一种轻质、高强、耐磨、耐蚀的稀有金属材料,钛合金被重点应用于航空航天领域和高耐蚀性的化工领域,例如飞机机身构件,飞机发动机部件等,但过高的成本限制了其大规模应用[7-9]。铝合金具有轻质、导电及导热性好、价廉等优点,已在航空航天、船舶、交通运输等领域大量应用,但是高温和腐蚀环境中性能恶化,且抗冲击性能较差。钛/铝复合板能够充分发挥两种材料的优势,拓展为一种轻质高强、高耐磨、高耐蚀的优质材料,同时降低生产成本,极具应用前景。

本文基于钛/铝复合板在工程中的积极作用,从 钛/铝复合板的制备方法、热处理、金属间化合物以及力学性能出发,综述了钛/铝复合板的研究进展。

1 钛/铝复合板的制备方法

钛/铝复合板的制备方法主要为固-固复合法,主要包括爆炸焊接复合法和轧制复合法等。另外,箔冶金法与固-液铸轧法[10-12]也逐渐进入研究应用阶段。

1.1 爆炸焊接复合法

爆炸焊接复合法指利用炸药爆炸时产生的高强化学能驱动覆板高速碰撞基板,碰撞点产生的瞬间高压不仅破坏了金属板表层的氧化膜,露出新鲜表面,而且在新鲜金属表面形成具有塑性变形、熔化、扩散以及波形特征的焊接过渡区,从而实现高强度结合的一种金属焊接技术[1]。该方法具有工艺简单、成本低、应用广泛、产品尺寸不受限制等优点,但是操作过程易受到环境因素影响,实验场地限制较大。

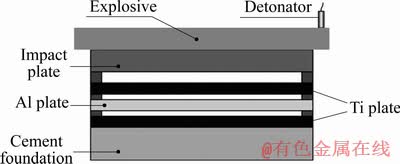

爆炸焊接参数是能否实现高质量复合的关键,主要分为静态参数和动态参数。静态参数是指爆炸前系统处于静止状态下的参数,如炸药的种类、材料的物化性质等等;动态参数是指爆炸过程中系统处于动态变化的参数,如碰撞点速度、碰撞角γ、偏转角β、炸药爆速等[13]。图1所示为爆炸焊接法制备钛/铝复合板的示意图[14]。

图1 爆炸焊接法制备钛/铝复合板示意图[14]

Fig. 1 Preparation diagram of Ti/Al explosion composite plate[14]

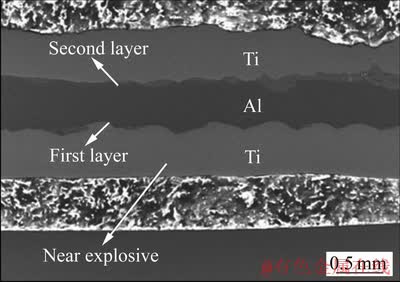

目前,钛/铝复合板爆炸复合已开展大量研究[7, 13-20]。范敏郁等[7]采用岩石粉乳化炸药制备了三层钛/铝爆炸复合板,发现在爆炸产生的冲击波和爆炸产物的作用下,最上层钛板发生弯曲,并撞向铝板,第一层界面形成高强度的波纹状结合界面。第二层界面由于铝板的缓冲吸收了大量的能量,界面较平直,强度低于第一层。夏鸿博[19]研究了2 mm工业纯钛板TA2和6 mm硬铝合金2A12的爆炸复合,实验采用混合型粉乳炸药,通过对结合界面的分析发现,当板材结合良好时其界面结合形态呈波纹状,并推断波纹状界面可有效提高复合板的结合强度。BATAEV等[20]采用铵梯炸药和乳状炸药制备钛/铝爆炸复合板,结果表明结合界面从上至下由波纹状至逐渐平缓,界面结合强度逐渐减弱,这也进一步印证了前述的推断。钛/铝三层爆炸复合板波纹状界面如图2所示[14]。现阶段的研究表明,爆炸焊接复合法更适合宽厚板的制备,所产生的波纹状界面结合强度更高,但是其界面结合率并不能达到航空航天等特殊领域对宽幅复合板的要求,界面结合强度从碰撞中心向外逐渐降低,漏焊问题仍然存在。对于多层钛、铝薄板而言,由于板材在每次复合的过程中变形较大,因此采用一道次复合的难度较大,容易出现覆板和基板大面积断裂、表面灼伤等缺陷,同时层厚比控制精度和板形问题突出,复合板质量难以控制。此外,爆炸复合法对生产条件要求较高,背离现代工业绿色发展的趋势,但是波纹状界面对结合强度的影响可以成为提高复合板综合性能的新思路。

图2 Ti/Al/Ti爆炸复合板结合界面[14]

Fig. 2 Bonding interface of Ti/Al/Ti laminate composites[14]

1.2 轧制复合法

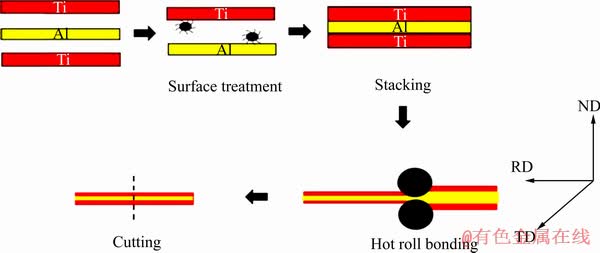

轧制复合法是指将异种金属板叠层组坯后送入轧机辊缝进行轧制,依靠轧机的强大压力使金属板材发生塑性变形,待复合金属表层发生破裂,露出新鲜金属,在轧制力和温度的共同作用下异种金属原子在双金属界面互相扩散,从而实现结合[2-3],如图3所示[21]。根据轧制温度的不同,轧制复合法可分为冷轧复合法和热轧复合法[22]。轧制复合法具有工艺简单、生产效率高、成本低、便于批量化生产等优点,可生产质量稳定的复合板。但是,受温度的影响,轧制复合过程中界面处易出现脆性金属间化合物,从而影响结合质量,因此轧制参数(压下率,轧制温度,轧制速度等)的选择至关重要[23-26]。

现有研究表明,热轧复合法制备钛/铝复合板时,一般铝为基层材料,钛为覆层材料,轧制温度在450 ℃左右,压下率控制在50%左右,轧制道次在两道次以上,可以得到结合较好的钛/铝复合板[22, 26-27]。在钛/铝复合板的轧制成形过程中,由于钛、铝板的变形抗力差异较大,在轧制工艺不当的情况下很容易出现板材翘曲以及钛板变形量小的问题。针对此类难题,目前主要采用非对称轧制以及热轧的方法解决。XIAO等[26]采用异温轧制开展了钛/铝双层复合板的制备,与传统的热轧方式不同,在轧制前仅对钛板进行加热,铝板不加热,结果表明在钛加热温度为800 ℃、压下率为30%的条件下,钛、铝板实现初步结合;压下率为50%时,复合板的结合质量最高,力学性能最好。韩银娜等[27]在温度300 ℃、压下率50%的情况下温轧钛/铝双层复合板,并结合后续热处理得到复合质量良好的钛/铝复合板。然而,即使界面实现了冶金结合,但由于轧制复合法产生的界面平直,其强度低于爆炸复合法产生的波纹状结合界面强度。此外,由于仅靠控制厚度配比并不能有效弥补钛/铝异种金属变形抗力差异所带来的影响,板材翘曲、边裂、轧后层厚比不均匀等板形质量问题仍是轧制复合法亟待解决的难题。

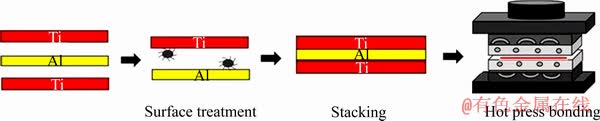

1.3 箔冶金复合法

近年来,采用箔冶金法制备多层钛/铝复合材料成为国内外学者研究的热点,其原理是利用高温下元素扩散和超塑性原理,将冷轧和退火后的钛箔和铝箔叠层组坯,随后在真空热压炉中热压复合,如图4所 示[21]。该方法可以直接实现钛/铝的冶金结合[14, 28]。SUN等[29]采用箔冶金法制备钛/铝复合板,将钛箔、铝箔依次叠层放置后卷曲,插入外径为15.9 mm的钛管内,在室温下轧制,使钛箔和铝箔初步结合。轧制完成后将样品于950 ℃下退火0.5、2和24 h,最后在35 MPa、1000 ℃氩气保护条件下热压4 h,得到复合良好的钛/铝复合板。LIU等[30]采用箔冶金法在热压炉中610 ℃、30 MPa下热压3 h,得到结合质量良好的钛/铝复合板,并对其金属间化合物的形成机制进行了研究。然而,箔冶金法虽然可以制备高结合强度的钛/铝复合板,但是只能采用箔材作为坯料,工艺复杂,能耗高,局限性较大,不适用于宽厚板的制备。

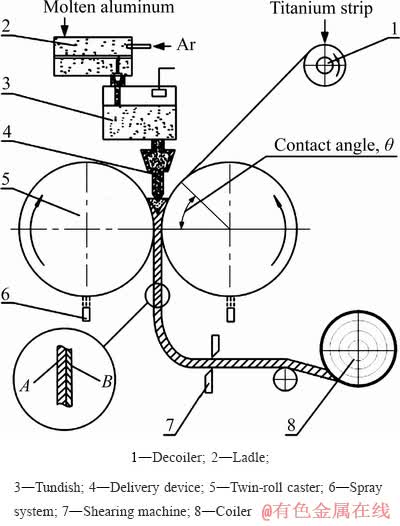

1.4 固-液铸轧法

双金属带材固-液复合铸轧是一种以双辊铸轧技术为基础的新技术,已成为钛/铝复合板制备的重要发展方向之一。其原理是利用转动的轧辊对液态金属迅速冷却,使液态金属在固态基板表面形成不规则的扩散流动,然后在轧制力的作用下使液态金属在凝固的同时发生塑性变形,从而制备出结合性能优异的双金属复合板,如图5所示[10-12]。能耗低、成本低,流程短是该工艺的显著优点。HUANG等[11]利用固-液铸轧技术成功制备钛/铝双层复合板,并对其界面扩散机制和金属间化合物的形成进行了研究。固-液铸轧法制备钛/铝复合板虽有其优势,但是在铸轧过程中存在复杂的传热与流动,需要严格控制浇注温度和铸轧速度,并重点关注温度场及流场的变化情况,因此还需要学者们的大量研究与不断探索。

2 钛/铝复合板结合界面的组织结构

2.1 钛/铝金属间化合物的种类

图3 轧制法制备钛/铝复合板示意图[21]

Fig. 3 Schematic diagram for rolling Ti/Al clad plates with different temperatures[21]

图4 箔冶金法制备钛/铝复合板示意图[21]

Fig. 4 Preparation of titanium aluminum composite plate by foil metallurgical method[21]

图5 固-液铸轧法制备钛/铝复合板[10-12]

Fig. 5 Preparation of titanium aluminum composite plate by solid-liquid cast-rolling bonding[10-12]

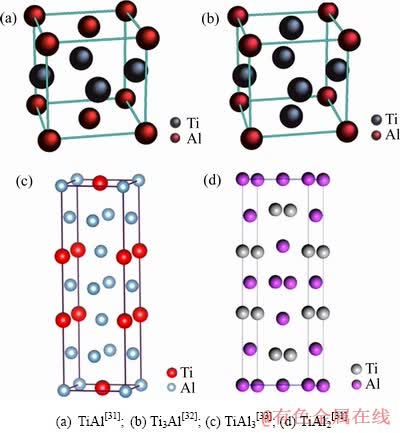

金属间化合物是指两种或两种以上金属或非金属元素之间形成的化合物,键合类型以金属键为主。钛/铝复合板界面处的金属间化合物是由钛、铝原子在界面处相互扩散产生。钛/铝复合板的主要金属间化合物有TiAl、TiAl2、TiAl3、Ti3Al[29],其中TiAl3是钛/铝复合板制备过程中最常见的金属间化合物。图6所示分别为TiAl[31]、TiAl2[32]、TiAl3[33]、Ti3Al[31]的晶体结构。

图6 钛/铝金属间化合物的晶体结构

Fig. 6 Crystal structure of Ti-Al intermetallics

少量的金属间化合物可以提高复合板的结合质量,当金属间化合物过多时,扩散层厚度过大,反而恶化复合板的力学性能。针对此问题,目前主要的解决方法是通过调控热处理温度和时间来控制金属间化合物的生长。目前研究表明,通过热处理实现板材的冶金结合,使扩散层厚度控制在10 μm以内,结合界面出现少量分布均匀的金属间化合物,有利于提高复合板的结合质量。

2.2 金属间化合物的形成机制

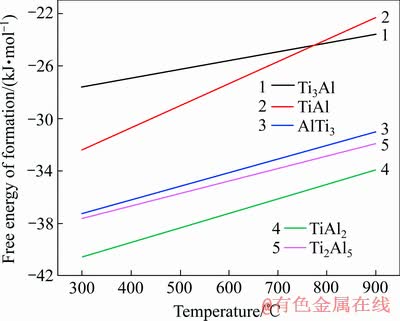

界面金属间化合物的形成过程实质上是钛、铝原子的相互扩散反应过程,受时间和温度以及扩散系数等因素的影响。有学者把金属间化合物的形成分为两个阶段:1) 金属间化合物在钛/铝界面内平行生长;2) 金属间化合物在垂直方向(厚度方向)上生长[34-35]。ASSARI等[21]将570 ℃、40 MPa热压+450 ℃热轧制备的钛/铝复合板分别在550、600、650、700和750 ℃下退火2、4和6 h后,发现从600 ℃开始,TiAl、TiAl2、TiAl3、Ti3Al均存在,随着温度的升高,TiAl2含量迅速增加。当复合板在750 ℃下退火6 h后,TiAl2成为体积分数最高的金属间化合物。KALE等[36]提出了一个Modified Heat of Formation(MEHF)模型来预测金属间化合物的形成顺序,发现TiAl3是钛/铝之间最先形成的优先相。KATTNER等[37]提出了钛/铝系金属间化合物在300~900 ℃的吉布斯生成自由能计算表(见表1)。根据此表,得出在300~900 ℃内不同钛/铝金属间化合物的自由能变化情况,如图7所示。从图7中可以看到,TiAl3相对于TiAl以及Ti3Al相具有更低的生成自由能,虽然Ti2Al5和TiAl2的生成自由能更低,但是二者必须以TiAl的存在为前提[38-39],因此TiAl3是钛/铝原子扩散过程中形成的第一种金属间化合物。

表1 钛/铝系金属间化合物的生成自由能[37]

Table 1 Free energy of formation of Ti-Al intermetallic compounds[37]

图7 钛/铝系金属间化合物生成自由能与温度关系图[37]

Fig. 7 Relationship between free energy of formation and temperature of Ti-Al intermetallic compounds[37]

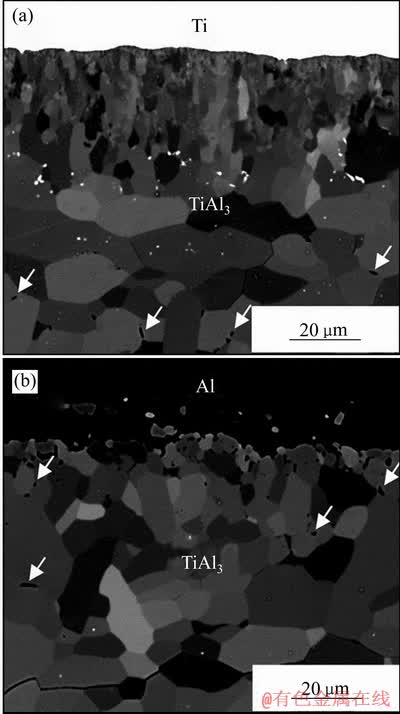

李铁军等[40]研究了不同退火工艺处理后钛/铝复合板界面的相组成,结果表明当复合板在450 ℃下退火时间大于10 h以及490 ℃下退火时间大于3 h时,结合界面开始出现金属间化合物。通过XRD以及EDS分析,判断此金属间化合物为TiAl3,验证了退火温度低于660 ℃(低于铝的熔点)时,TiAl3是最先形成的金属间化合物[41-43]。目前研究者认为金属间化合物的形成是由温度、时间及其本身的生成自由能共同决定的。在600 ℃内保温,钛/铝间最先形成的金属间化合物为TiAl3;随着温度的不断上升,TiAl2、TiAl、Ti3Al相逐渐生长,TiAl3逐渐消失;最终Ti3Al也趋于消失,仅剩TiAl2和TiAl。图8所示为Ti-TiAl3和TiAl3-Al界面在650 ℃下退火48 h的SEM像[43],可以发现Ti-TiAl3界面的平直度优于TiAl3-Al界面,这应是退火过程中铝界面处的钛原子分布不均匀导致TiAl3相的不规则生长,从而导致了TiAl3-Al界面的不规则形貌。图中箭头所指为晶界处的铝富集区。

2.3 界面层的形成

界面层的形成是复合板实现冶金结合的标志,爆炸复合法、热轧复合法等工艺制备的钛/铝复合板都将产生界面层,界面层的厚度决定了复合板的结合强度。

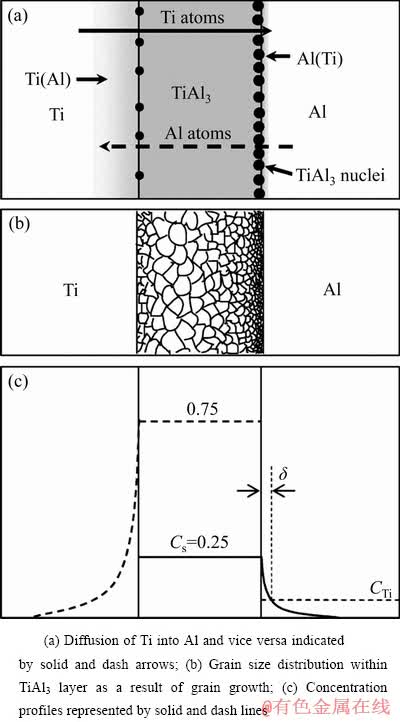

界面层的形成可分为四个阶段:① 钛、铝原子的相互扩散,并在局部形成饱和固溶体;② 钛/铝两侧的饱和固溶体形核析出TiAl3相;③ TiAl3不断生长并沿界面和深度方向扩散;④ 随着退火时间的延长或温

度的升高,界面层厚度增大,并生成TiAl、TiAl2等中间化合物相[21]。

图8 Ti-Al界面650 ℃下退火48 h的SEM像[43]

Fig. 8 SEM images of Ti-TiAl3(a) and TiAl3-Al(b) interfaces in specimen annealed at 650 ℃ for 48 h[43]

在钛、铝原子的相互扩散过程中,表面原子处于活性状态,且界面化学位高,原子沿界面扩散可有效降低系统自由能。因此,新相优先选择沿表面生长,表面扩散机制起主要作用[41]。钛/铝二元合金相图表明[29],铝原子在钛中的固溶度远大于钛原子在铝中的固溶度,由此推断界面层主要由铝原子向钛板扩散产生。徐卫等[44]在450 ℃下退火8 h和490 ℃下退火3 h的实验中发现,钛侧的界面层厚度远大于铝侧。伍侠[45]通过实验发现钛/铝复合板界面层的厚度主要由铝原子的扩散速度和扩散时间决定,受钛原子的扩散速度影响较小。图9所示为钛/铝原子的扩散示意图[46]:图9(a)中阴影部分宽度表示钛在铝中的扩散程度远小于铝在钛中的扩散程度,界面黑点的密度表示TiAl3相的生长速率,可以发现TiAl3相在靠近铝的界面更易生长;图9(b)显示了界面层不同位置处TiAl3的尺寸大小情况,可以看出中心位置处TiAl3尺寸大、数量少,而铝边界处尺寸小、数量多,主要原因是边界处铝原子富集在晶界处阻碍了TiAl3的生长。此外,从图9(c)中钛/铝原子的浓度分布可以看出,界面层钛/铝摩尔比为1:3,其中间相为TiAl3相。

图9 钛、铝原子扩散过程图[46]

Fig. 9 Schematic illustration of Ti/Al reactive diffusion process[46]

3 钛/铝复合板的力学性能

3.1 拉伸性能测试

据文献报道,复合板的抗拉强度和伸长率介于两种母材之间,且更接近厚度较厚的材料[47]。根据混合法则,钛/铝复合板的屈服强度与原始板材的屈服强度之间满足以下公式:

(1)

(1)

式中: 表示钛/铝复合板的屈服强度;Vx表示材料X所占体积分数;σx表示材料X的屈服强度。

表示钛/铝复合板的屈服强度;Vx表示材料X所占体积分数;σx表示材料X的屈服强度。

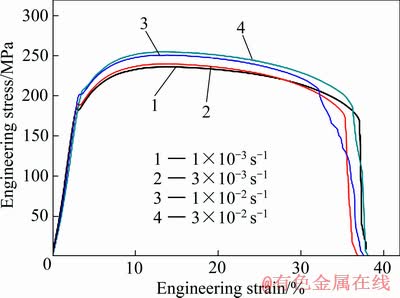

史士钦等[48]探究了压下率对钛/铝复合板拉伸性能的影响,发现随着压下率的增大,抗拉强度和屈服强度也随之增大,伸长率随之减小。该文作者认为这一现象是符合混合法则的,因为在钛/铝复合板的轧制过程中,铝承担主要变形,随着压下率的增大,钛/铝的厚度比逐渐增大,因此强度随之提高。董晓萌等[49]研究不同应变速率下七层叠轧钛/铝复合板的抗拉强度,发现钛/铝复合板是一种速率敏感型材料。当应变速率为1×10-2 s-1时,钛/铝复合板的屈服强度和抗拉强度分别为184 MPa和236 MPa;当应变速率为3×10-2 s-1时,钛/铝复合板的屈服强度和抗拉强度分别提高至206 MPa和255 MPa,并且随着应变速率的增加,抗拉强度和屈服强度也增加,其应力应变曲线如图10所示。崔圣强[50]分析认为此结果主要有两方面原因:一是当应变速率增加时,位错运动速度增加,导致位错运动过程中剪切力增加,因此表现为应力随着应变速率的增加而增加;二是随着应变速率的增加,塑性变形的时间减少,塑性变形不充分,整个变形过中弹性变形阶段占比增大,因此加工硬化效果明显,抗拉和屈服强度增大。目前来看,所采用的应变速率变化范围大多在中低变形速率水平,对材料性能的影响并不十分显著,还需要不断深入研究。

图10 不同应变速率下Ti/Al复合板工程应力-应变曲线[49]

Fig. 10 Engineering stress-strain curves of Ti/Al multilayered composite at different strain rates[49]

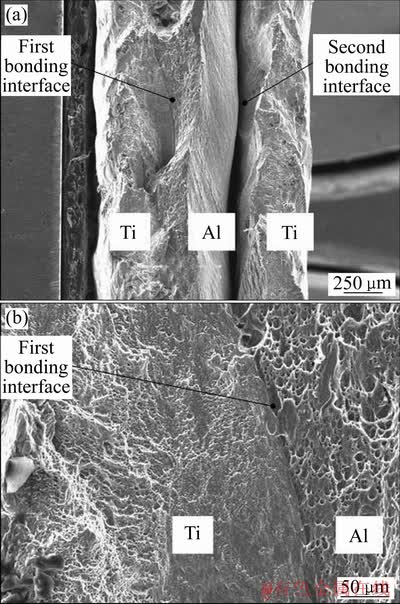

大量研究表明,退火温度及退火时间与钛/铝复合板拉伸性能密切相关[51-53]。陈泽军等[51]通过实验发现,退火后复合板抗拉强度和屈服强度均有一定程度的下降,伸长率则随着退火温度的升高而增大。然而,JAFARI等[52]发现在650 ℃下退火4 h后复合板的抗拉强度反而高于未退火试样,并指出退火后强度提高的原因在于高强度TiAl3的生成。YU等[53]发现在600 ℃下退火24 h,复合板强度达到峰值。这表明退火过程中产生的金属间化合物及其分布情况是影响复合板拉伸性能的主要因素。在退火温度和时间不充分的情况下,界面金属间化合物分布不均匀、不连续;当温度过高,时间过长,又会使界面层过厚,脆性相过多,这些都会降低复合板的拉伸性能。目前来看,热处理工艺通常需要根据不同的制备工艺来具体制定,并没有统一的标准。此外,范敏郁等[7]进行拉伸试样断口分析时发现,爆炸复合法制备的钛/铝复合板第一层波纹状界面结合良好,第二层平直界面在拉伸时发生开裂,降低了复合板的抗拉强度,如图11所示。这进一步证明波纹状界面对复合板力学性能的积极作用。

图11 Ti/Al/Ti 复合板拉伸断口形貌[7]

Fig. 11 Tensile fracture morphologies of Ti/Al/Ti laminates[7]

3.2 拉剪性能测试

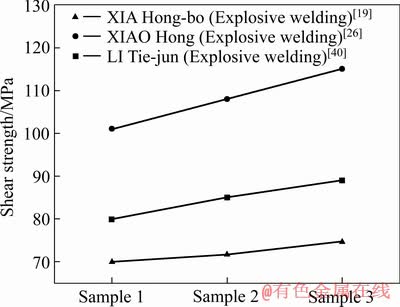

剪切强度是反映复合板结合性能的又一重要指标。XIA等[54]利用爆炸复合法制备了平均剪切强度为73.2 MPa的钛/铝复合板。刘嘉庚等[55]通过冷轧钛/铝复合板的研究发现钛/铝冷轧临界压下率为40%,当压下率大于46.8%时,界面剪切强度达到55 MPa以上。XIAO等[26]针对钛/铝复合板异温轧制复合的研究表明,钛层加热温度为800 ℃,压下率为50%时,复合板的平均剪切强度最大,达到108 MPa,高于利用爆炸焊接法制备复合板的剪切强度,接近铝板剪切强度的最大值。大量研究表明[26, 40, 54-55],热处理对钛/铝复合板的剪切强度存在显著影响。李铁军等[40]对不同退火工艺处理后的钛/铝复合板进行拉剪测试,认为造成钛/铝复合板剪切强度不足的原因存在两点:1) 受铝材本身强度的限制,实验时剪切面大多从铝处撕开;2) 在退火过程中形成了分布不均匀的金属间化合物,降低了复合板的剪切强度。上述研究表明,退火处理提高复合板拉剪强度的主要原因在于热处理前的结合界面处于机械结合与冶金结合的不均匀状态,在进行合适的热处理后,结合界面形成均匀的冶金结合层,进而提高了复合板的结合强度。此外,横向对比钛/铝复合板的不同制备工艺,可以发现相比爆炸复合法,轧制复合法制备的钛/铝复合板表现出较高的剪切强度,如图12所示。

图12 不同工艺制备Ti/Al复合板剪切强度对比图

Fig. 12 Shear strength comparison of Ti/Al multilayered composite with different methods: Sample1, 2, and 3 were duplicate specimens under the same preparation process

综上所述,界面形状、界面层的厚度、金属间化合物的种类及分布都将影响复合板的结合质量。此外,波纹状界面的结合强度优于平直界面,界面处均匀分布的金属间化合物更有利于结合强度的提升。

4 展望

钛/铝复合板的不断深入研究对推动复合材料的发展具有重要意义。目前,钛/铝复合板的制备方法主要为热轧复合法与爆炸复合法。这两种复合方法优点突出,但也有局限性:其一在进行热处理之前,不可避免的会在结合界面处生成分布不均匀的金属间化合物,严重影响板材的结合质量;其二工艺复杂,工业化生产难度大,能耗高,环境不友好。因此,将爆炸复合法和轧制复合法的优点相结合,开发一种新型钛/铝复合板轧制工艺,形成波纹状的结合界面,得到结合强度更高、综合性能更优的钛/铝复合板,将是一个崭新的思路。关于钛/铝复合板制备的研究工作可以从以下几方面展开:

1) 界面金属间化合物的调控。采用“冷轧复合+轧后热处理”的方式,减少轧制过程金属间化合物的形成,转而由后续热处理阶段对金属间化合物的种类以及扩散层的厚度进行控制,可有效提高复合板的结合质量。

2) 开发新型轧制复合工艺。形成波纹状结合界面,提高复合板结合强度,降低轧制温度,提升轧制结合效率,实现高品质钛/铝复合板的高效制备。

总体来说,当前钛/铝复合板的研究空间还很大,需要学者抓住机遇,迎接挑战。

REFERENCES

[1] 马志新, 胡 捷, 李德富, 李彦利.层状金属复合板的研究和生产现状[J]. 稀有金属, 2003, 27(6): 799-803.

MA Zhi-xin, HU Jie, LI De-fu, LI Yan-li. Overview of research and manufacture of layer-metal composite plate[J]. Chinese Journal of Rare Metals, 2003, 27(6): 799-803.

[2] 刘 环, 郑晓冉. 层状金属复合板制备技术[J]. 材料导报, 2012, 26(20): 131-149.

LIU Huan, ZHENG Xiao-ran. The manufacturing technique of clad metals sheet[J]. Materials Reports, 2012, 26(20): 131-149.

[3] 刘晓涛, 张延安, 崔建忠. 层状金属复合材料生产工艺及其新进展[J]. 材料导报, 2002, 16(7): 41-50.

LIU Xiao-tao, ZHANG Yan-an, CUI Jian-zhong. Technology of clad metal production and its latest progress[J]. Materials Reports, 2002, 16(7): 41-50.

[4] 邓 俊. 层状Ti-Al复合板的微观组织与变形机制的研究[D]. 哈尔滨: 哈尔滨工业大学, 2014.

DENG Jun. Study on microstructure and deformation mechanism of Ti-Al metal laminate[D]. Harbin: Harbin Institute of Technology, 2014.

[5] 孟 宣. Ti/Al/Mg/Al/Ti叠层板热轧复合与组织性能研究[D]. 秦皇岛: 燕山大学, 2016.

MENG Xuan. The roll-bonding process and microstructure and properties of Ti/Al/Mg/Al/Ti laminated composites[D]. Qinhuangdao: Yanshan University, 2016.

[6] 颜学柏, 李正华, 李选明, 高文柱, 朱 泉. 轧制参数对钛铝轧制复合板的结合强度和剥离面SEM形貌的影响[J]. 稀有金属材料与工程, 1991, 20(4): 36-45.

YAN Xue-bai, LI Zheng-hua, LI Xuan-ming, GAO Wen-zhu, ZHU Quan. Effect of rolling parameters on the bonding strength and morphology of the peeled surface of Ti-Al clad sheet[J]. Rare Metal Materials and Engineering, 1991, 20(4): 36-45.

[7] 范敏郁, 郭训忠, 崔圣强, 吴 倩, 秦 亮, 陶 杰. 钛/铝/钛三层板的一次爆炸复合[J]. 稀有金属材料与工程, 2017, 46(3): 771-776.

FAN Min-yu, GUO Xun-zhong, CUI Sheng-qiang, WU Qian, QIN Liang, TAO Jie. One-step explosive bonding preparation of titanium/aluminum/titanium laminates with three layers[J]. Rare Metal Materials and Engineering, 2017, 46(3): 771-776.

[8] 祁梓宸, 余 超, 肖 宏, 许 成. 异温轧制制备钛铝复合板的变形协调性与复合性能[J]. 中国有色金属学报, 2018, 28(6): 1120-1127.

QI Zi-chen, YU Chao, XIAO Hong, XU Cheng. Deformation coordination compatibility and bonding properties of Ti/Al composite plates prepared by different temperature rolling[J]. The Chinese Journal of Nonferrous Metals, 2018, 28(6): 1120-1127.

[9] YANG Y, WANG B, XIONG J. Amorphous and nanograins in the bonging zone of explosive welding[J]. Journal of Materials Science, 2006, 41(11): 3501-3505.

[10] 崔鹏鹏. 双金属带材固液复合铸轧过程的研究[D]. 太原: 太原科技大学, 2016.

CUI Peng-peng. Research on bimetal strip solid-liquid composite rolling-cast process[D]. Taiyuan: Taiyuan University of Science & Technology, 2016.

[11] HUANG H G, CHEN P, JI C. Solid-liquid cast-rolling bonding (SLCRB) and annealing of Ti/Al cladding strip[J]. Materials and Design, 2017, 118: 233-244.

[12] 王文焱, 史士钦, 尚郑平, 邵 昌, 黄文君, 许开辉, 谢敬佩, 黄亚博, 刘冀尧. 铸轧法制备钛铝复合板的界面组织与性能[J]. 特种铸造及有色合金, 2016, 36(10): 1084-1088.

WANG Wen-yan, SHI Shi-qin, ZHENG Shang-ping, SHAO Chang, HUANG Wen-jun, XU Kai-hui, XIE Jing-pei, HUANG Ya-bo, LIU Ji-yao. Interfacial microstructure and properties of Ti-Al rolling-casted composite plate[J]. Special Casting and Nonferrous Alloys, 2016, 36(10): 1084-1088.

[13] 马志新, 李德富, 胡 捷, 李彦利. 采用爆炸轧制法制备钛/铝复合板[J]. 稀有金属, 2004, 28(4): 797-799.

MA Zhi-xin, LI De-fu, HU Jie, LI Yan-li. Process of explosive welding-rolling for preparation of titanium/ aluminum composite plate[J]. Chinese Journal of Rare Metals, 2004, 28(4): 797-799.

[14] GUO X Z, FAN M Y, LIU Z L, WANG L A, TAO J. Explosive cladding and hot pressing of Ti/Al/Ti laminates[J]. Rare Metal Materials and Engineering, 2017, 46: 1192-1196.

[15] DARIUSZ B, MACIEJ K, PAWEL M, ROBERT S. Fatigue crack growth analysis in Al/Ti layered material in ambient and cryogenic conditions[J]. Procedia Engineering, 2018, 213: 589-597.

[16] HENRYK P, LUKASZ M, MARIUSZ P, ALEKSANDER G, MAGDALENA M, PAWEL P. Microstructure and mechanical properties of multi-layered Al/Ti composites produced by explosive welding[J]. Procedia Manufacturing, 2018, 15: 1391-1398.

[17] DARIUSZ B, MACIEJ K, PAWEL M, LUCJAN S. Mechanical properties of explosively welded AA2519- AA1050-Ti6Al4V layered material at ambient and cryogenic conditions[J]. Materials and Design, 2017, 133: 390-403.

[18] CHULIST R, FRONCZEK D M, SZULCB Z, WOJEWODA-BUDKAA J. Texture transformations near the bonding zones of the three-layer Al/Ti/Al explosively welded clads[J]. Materials Characterization, 2017, 129: 242-246.

[19] 夏鸿博. 钛-铝爆炸复合板的性能及其界面微观结构[D]. 南京: 南京航空航天大学, 2014.

XIA Hong-bo. Properties and interfacial microstructure of titanium-aluminium composite plates with explosive welding[D]. Nanjing: Nanjing University of Aeronautics and Astronautics, 2014.

[20] BATAEV I A, BATAEV A A, MALI V I, PAVLIUKOVAA D V. Structural and mechanical properties of metallic- intermetallic laminate composite produced by explosive welding and annealing[J]. Materials and Design, 2012, 35(30): 225-234.

[21] ASSARI A H, EGHBALI B. Interfacial layers evolution during annealing in Ti-Al multi-laminated composite processed using hot press and roll bonding[J]. Metals and Materials International, 2016, 22(5): 915-923.

[22] 焦少阳, 董建新, 张麦仓, 郑 磊. 双金属热轧复合的界面结合影响因素及结合机理[J]. 材料导报: 综述篇, 2009, 23(1): 59-62.

JIAO Shao-yang, DONG Jian-xin, ZHANG Mai-cang, ZHENG Lei. Influencing factors and bonding mechanism of hot rolling bonded bimetals[J]. Materials Reports, 2009, 23(1): 59-62.

[23] SUN W, YANG F, KONG F T, WANG X P, CHEN Y Y. Interface characteristics of Ti6Al4V-TiAl metal-intermetallic laminate (MIL) composites prepared by a novel hot-pack rolling[J]. Materials Characterization, 2018, 144: 173-181.

[24] GAJANAN P. CHAUDHARI, VIOLA A. Cold roll bonding of multi-layered bi-metal laminate composites[J]. Science and Technology, 2009, 69: 1667-1675.

[25] HIROSHI U, KENTA A, RYO M. Formation of roll coating in cold colling of titanium sheets[J]. Procedia Engineering, 2017, 207: 1367-1372.

[26] XIAO H, QI Z C, YU C, XU C. Preparation and properties for Ti/Al clad plates generated by differential temperature rolling[J]. Journal of Materials Processing Technology, 2017, 249: 285-290.

[27] 韩银娜, 张小军, 李 龙, 周德敬. 温轧钛/铝复合板退火过程的组织与性能[J]. 金属热处理, 2017, 42(11): 46-50.

HAN Yin-na, ZHANG Xiao-jun, LI Long, ZHOU De-jing. Microstructure and properties of warm rolled Ti/Al clad plate during annealing[J]. Heat Treatment of Metals, 2017, 42(11): 46-50.

[28] CAO Y, GUO C H, ZHU S F, WEI N X, RAJA A J, JIANG F C. Fracture behavior of Ti/Al3Ti metal-intermetallic laminate (MIL) composite under dynamic loading[J]. Materials Science and Engineering A, 2015, 637: 235-242.

[29] SUN Y B, ZHAO Y Q, ZHANG D, LIU C Y, DIAO H Y, MA C L. Multilayered Ti-Al intermetallic sheets fabricated by cold rolling and annealing of titanium and aluminum foils[J]. Transactions of Nonferrous Metals Society of China, 2011, 21: 1722-1727.

[30] LIU J P, SU Y Q, XU Y J, LUO L S, GUO J J, FU H Z. First phase selection in solid Ti/Al diffusion couple[J]. Rare Metal Materials and Engineering, 2011, 40: 0953-0756.

[31] CAO S Z, XIAO S L, CHEN Y Y, XU L J, WANG X P, HAN J C, JIA Y. Phase transformations of the L12-Ti3Al phase in γ-TiAl alloy[J]. Materials and Design, 2017, 121: 61-68.

[32] CHEN H M, LI X W, CHEN Z P, ZHANG R, MA X B, ZHENG F, MA Z, PAN F C, LIN X L. Investigation on electronic structures and mechanical properties of Nb-doped TiAl2 intermetallic compound[J]. Journal of Alloys and Compounds, 2019, 780: 41-48.

[33] FANG C M, FAN Z. An Ab initio study on stacking and stability of TiAl3 phases[J]. Computational Materials Science, 2018, 153: 309-314.

[34] PENG J T, LIU Z Y, XIA P, LIN M, ZENG S M. On the interface and mechanical property of Ti/Al-6%Cu-0.5%Mg- 0.4%Ag bimetal composite produced by cold-roll bonding and subsequent annealing treatment[J]. Materials Letters, 2012, 74: 89-92.

[35] YANG D K, HODGSON P, WEN C E. The kinetics of two-stage formation of TiAl3 in multilayered Ti/Al foils prepared by accumulative roll bonding[J]. Intermetallics, 2009, 17: 727-732.

[36] LAIK A, BHANUMURTHY K, KALE G B. Intermetallics in the Zr-Al diffusion zone[J]. Intermetallics, 2004, 12: 69-74.

[37] KATTNER U R, LIN J C, CHANG Y A. Thermodynamic assessment and calculation of the Ti-Al system[J]. Metallurgical Transaction A, 1992, 23: 2081-2090.

[38] OH J, LEE W C, PYO S G, PARK W, LEE S, KIM N J. Microstructural analysis of multilayered titanium aluminide sheets fabricated by hot rolling and heat treatment[J]. Metallurgical and Materials Transactions A, 2002, 33: 3649-3659.

[39] 孙彦波, 马凤梅, 肖文龙, 马朝利. Ti-Al系金属间化合物基叠层结构材料的制备技术与组织性能特征[J]. 航空材料学报, 2014, 34(4): 98-111.

SUN Yan-bo, MA Feng-mei, XIAO Wen-long, MA Chao-li. Preparation and performance characteristics for multilayered Ti-Al intermetallics alloys[J]. Journal of Aeronautical Materials, 2014, 34(4): 98-111.

[40] 李铁军, 彭海建, 马志新. 退火工艺对爆炸焊接钛/铝复合板组织与性能的影响[J]. 金属热处理, 2014, 39(1): 102-105.

LI Tie-jun, PENG Hai-jian, MA Zhi-xin. Effects of annealing process on microstructure and properties of explosive-welded titanium-aluminum composite plate[J]. Heat Treatment of Metals, 2014, 39(1): 102-105.

[41] PENG L M, WANG J H, LI H, ZHAO J H, HE L H. Synthesis and microstructural characterization of Ti-Al3Ti metal-intermetallic laminate (MIL) composites[J]. Scripta Materialia, 2005, 52: 243-248.

[42] VANLOO F J J, RICEK G D. Diffusion in the titanium- aluminium system—Ⅰ. Inter diffusion between solid Al and Ti or Ti-Al alloys[J]. Acta Metallurgica, 1973, 21: 61-71.

[43] MIRJALILI M, SOLTANIEH M, MATSUURA K, OHNO M. On the kinetics of TiAl3 intermetallic layer formation in the titanium and aluminum diffusion couple[J]. Intermetallics, 2013, 32: 297-302.

[44] 徐 卫, 朱 明, 郭胜利, 胡 捷, 李德富. 钛-铝复合板界面组织及其对加工性能的影响[J]. 稀有金属, 2011, 35(3): 342-348.

XU Wei, ZHU Ming, GUO Sheng-li, HU Jie, LI De-fu. Interfaces of titanium-aluminum clad sheet and affecting to processing performance[J]. Chinese Journal of Rare Metals, 2011, 35(3): 342-348.

[45] 伍 侠. 镁铝钛层状复合板制备工艺与性能研究[D]. 重庆: 重庆大学, 2015: 5.

WU Xia. Study on the fabrication and properties of magnesium aluminum titanium laminated sheet[D]. Chongqing: Chongqing University, 2015: 5.

[46] XU L, CUI Y Y, HAO Y L, YANG R. Growth of intermetallic layer in multilaminated Ti/Al diffusion couples[J]. Materials Science and Engineering A, 2006, 435/436: 638-647.

[47] 何康生, 曹雄夫. 异种金属焊接技术[M]. 北京: 机械工业出版社, 1986: 310-327.

HE Kang-sheng, CAO Xiong-fu. Dissimilar metal welding technology[M]. Beijing: Mechanical Industry Press, 1986: 310-327.

[48] 史士钦, 王文焱, 尚郑平, 邵 昌, 谢敬佩. 冷轧对铸轧钛/铝复合板界面组织与性能的影响[J]. 河南科技大学学报(自然科学版), 2017, 38(1): 2-5.

SHI Shi-qin, WANG Wen-yan, SHANG Zheng-ping, SHAO Chang, XIE Jing-pei. Effect of cold rolling on interfacial microstructure and properties of Ti-Al roll-casted composite plate[J]. Journal of Henan University of Science and Technology Natural Science, 2017, 38(1): 2-5.

[49] 董晓萌, 任学平, 王耀奇, 侯洪亮, 程玉洁. 叠轧Ti/Al复合板结构与力学性能研究[J]. 稀有金属, 2016, 38(6): 283-288.

DONG Xiao-meng, REN Xue-ping, WANG Yao-qi, HOU Hong-liang, CHENG Yu-jie. The structure and mechanical properties of Ti/Al multilayered composite[J]. Chinese Journal of Rare Metals, 2016, 38(6): 283-288.

[50] 崔圣强. Ti/Al层状复合材料的热压制备及成形性能研究[D]. 南京: 南京航空航天大学, 2016: 3.

CUI Sheng-qiang. Characterization and formability of Ti/Al laminated composites prepared by hot-press bounding[D]. Nanjing: Nanjing University of Aeronautics and Astronautic, 2016: 3.

[51] 陈泽军, 陈全忠, 黄光杰, 刘雪峰. 铝钛/铝三层复合版热轧工艺及微观组织研究[J]. 材料导报, 2012, 26(6): 106-109.

CHEN Ze-jun, CHEN Quan-zhong, HUANG Guang-jie, LIU Xue-feng. Research on roll bonding technology and microstructure of Al/Ti/Al three-layer clad sheet fabricated by hot rolling[J]. Materials Reports, 2012, 26(6): 106-109.

[52] JAFARI R, EGHBALI B, ADHAM M. Influence of annealing on the microstructure and mechanical properties of Ti/Al and Ti/Al/Nb laminated composites[J]. Materials Chemistry and Physics, 2018, 213: 313-323.

[53] YU H, LU C, KIET TIEU A, LI H, GODBOLE A, KONG C. Annealing effect on microstructure and mechanical properties of Al/Ti/Al laminate sheets[J]. Materials Science and Engineering A, 2016, 660: 195-204.

[54] XIA H B, WANG S G, BEN H F. Microstructure and mechanical properties of composite plate between pure titanium and aluminium alloy with explosive welding[J]. Pressure Vessel Technology, 2013, 39(8): 1457-1462.

[55] 刘嘉庚, 韩静涛, 刘 靖, 刘 丽. 冷轧及退火工艺对钛-铝复合板界面结合性能的影响[J]. 热加工工艺, 2018, 47(12): 74-77.

LIU Jia-geng, HAN Jing-tao, LIU Jing, LIU Li. Effect of cold roll-bonding and annealing process on interfacial bonding properties of Ti/Al composites sheets[J]. Hot Working Technology, 2018, 47(12): 74-77.

HAN Jian-chao1, 2, 3, LIU Chang1, 2, 3, JIA Yi1, 2, 3, REN Zhong-kai1, 2, 3, WANG Tao1, 2, 3, GUO Ji-bao4, CHEN Yu-yong5

(1. College of Mechanical and Vehicle Engineering, Taiyuan University of Technology, Taiyuan 030024, China;

2. Engineering Research Center of Advanced Metal Composites Forming Technology and Equipment, Ministry of Education, Taiyuan University of Technology, Taiyuan 030024, China;

3. TYUT-UOW Joint Research Centre, Taiyuan University of Technology, Taiyuan 030024, China;

4. Taiyuan Tongze Heavy Industry Company Limited, Taiyuan 030024, China;

5. State Key Laboratory of Advanced Welding and Joining, Harbin Institute of Technology, Harbin 15000, China)

Abstract: As a kind of high quality material with light weight, high strength, high wear and corrosion resistance, the titanium/aluminum composite plate has become an important direction for the development of metal composite plate, and is potential to widely used in the aerospace and petroleum chemical industry field. This paper describes the development status of titanium/aluminum composite plate, sketches the traditional preparation method of titanium/aluminum composite plate, analyzes the kinds and formation mechanism of intermetallic compounds at the interface, reviews the mechanical properties of titanium/aluminum composite plate and the related influencing factor, and further looks forward the green and efficient preparation method and the development direction of titanium/aluminum composite plate.

Key words: titanium-aluminum composite plate; manufacturing method; microstructure; mechanical property

Foundation item: Project(U1710254) supported by the Major Program of National Natural Science Foundation of China; Projects(51904205, 51804215) supported by the National Natural Science Foundation of China; Project(20181101008) supported by the Shanxi Province Science and Technology Major Projects, China; Project(201801D221221) supported by the Natural Science Foundation of Shanxi Province, China; Projects(2018M641681, 2018M641680) supported by the China Postdoctoral Science Foundation

Received date: 2019-04-24; Accepted date: 2019-11-06

Corresponding author: WANG Tao; Tel: +86-351-6111688; E-mail: tyutwt@163.com

(编辑 何学锋)

基金项目:国家自然科学基金重点资助项目(U1710254);国家自然科学基金资助项目(51904205, 51804215);山西省科技重大专项项目(20181101008);山西省应用基础研究项目(201801D221221);中国博士后科学基金资助项目(2018M641681, 2018M641680)

收稿日期:2019-04-24;修订日期:2019-11-06

通信作者:王 涛,副教授,博士;电话:0351-6111688;E-mail:tyutwt@163.com