CRH2高速动车组CI用热管散热器数值模拟与试验研究

贺荣1,2,周乃君1 ,李春阳2

(1. 中南大学 能源科学与工程学院,湖南 长沙,410083;

2. 中国南车 株洲南车奇宏散热技术有限公司,湖南 株洲,412000)

摘要:针对传统热管散热器结构无法满足CRH2高速动车组牵引变流器(CI)散热要求的现状,提出一种阶梯状变截面热管结构并设计出新型热管散热器。通过对其物理模型进行合理简化,建立数学模型,利用ICEPAK软件对散热过程进行数值模拟,并通过试验检验计算结果的可靠性。研究结果表明:该新型热管散热器热阻为4.085 4×10-3 K/W,满足技术要求;数值模拟与试验结果数据基本吻合,压降对比相差为13.3%,热阻对比相差仅为4.6%,为热管散热器的设计和改进提供了重要方法和依据。

关键词:高速动车组;热管散热器;ICEPAK;数值模拟

中图分类号:TK172.4 文献标志码:A 文章编号:1672-7207(2014)10-3645-06

Numerical simulation and experimental study on heat pipe radiator for convertor inverter in CRH2 EMUS

HE Rong1, 2, ZHOU Naijun1, LI Chunyang2

(1. School of Energy Science and Engineering, Central south university, Changsha 410083, China;

2. CSR-AVC Thermal Technologies (Zhuzhou) Co., Ltd, Zhuzhou 412000, China)

Abstract: A kind of stepped non-uniform heat pipe structure was designed to meet the high speed EMU traction converter (CI) cooling requirement. Based on the simplified physical model, mathematical models were established. The thermal process was simulated based on ICEPAK, and the reliability of the calculation results was checked by test. The results show that the thermal resistance of this new type of heat pipe radiator is 4.085 4×10-3 K/W. The differences of pressure drop and thermal resistance between simulation and test results are 13.3% and 4.6%, respectively. This provides an important method and basis for the design and improvement of heat pipe radiator.

Key words: EMUS; heat pipe radiator; ICEPAK; numerical simulation

CRH2型高速动车组的强大牵引动力是依靠CI(convertor inverter)转换成为三相交流调压、调频电源供应牵引电动机而实现的。CI模块工作时,电子器件的损耗会产生大量的热量,从可靠性考虑,高速动车组上一般选用结构简单且散热效率高的热管散热 器[1]。热管依靠内部液体工质的相变来实现热量传递[2-4],具有极高的导热性、优良的等温性和热流密度可变性等特点,在解决电子器件的散热方面具有非常明显的优势[5-8]。目前有很多学者对热管散热进行过相关研究,如Tsai等[9]对热管的各传热阶段的热阻进行了定性和定量分析,Wang等[10-11]对平板式热管的瞬态性能进行了试验研究;也有研究者利用CFD软件进行数值计算以指导热管应用,如Chernysheva等[12]对铜-水回路热管(LHP)的平板式蒸发器进行了数值模拟,Lin等[13]运用CFD对微型振荡热管的非稳定状态进行了模拟,丁杰[14]对机车变流装置中电力电子器件的水冷、热管散热器进行了数值模拟。目前关于热管散热器的研究主要集中在LED和通讯散热领域[15-16],在高速动车组的热管散热器研究方面只有少量试验研究成果,尚无数值模拟的报道。本文作者以CRH2高速动车组CI用热管散热器为研究对象,对其进行数值模拟与试验对比研究。数值模拟过程基于由小及大的理念,先用单IGBT(insulated gate bipolar transistor,绝缘栅双极型晶体管)模块试件进行模拟和试验验证,确定出合理的模拟参数;然后建立整个CI用热管散热器模型,利用ICEPAK软件对其进行整体模拟,得到温度分布和风速流动状况;最后进行试验验证,以确保数值模拟的准确性和可靠性。

1 热管散热器结构

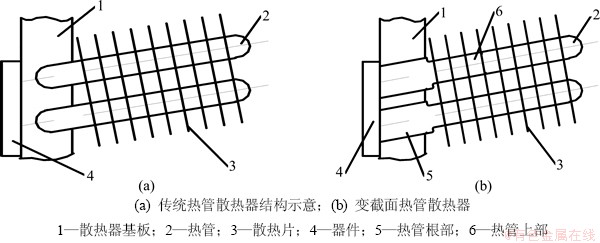

机车所用的传统散热器结构如图1(a) 所示,在基板散热器与基板大平面平行方向压入数目不等的直径为16 mm的热管(热管不穿过基板),在热管上压接若干散热翅片,从而形成结构合理的热管散热器。

在CHR2高速动车组的CI模块中,所用电子器件为大功率IGBT和二极管,传统结构难以满足散热性能要求。经过研究,作者设计出一种新型变截面热管结构[17](图1(b)):热管为上小下大阶梯状结构,根部为扩大的强化蒸发结构(传统热管为等截面), 有效改变了热管底部蒸发面积不够的问题;热管插入并穿过散热器基板,其根部底面直接与CI模块的器件底面接触,减少了常规散热方式所需要的基板传导热阻和基板与热管的接触热阻,从而总热阻减小,散热性能得以提升。

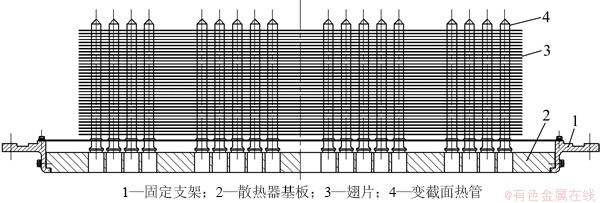

将变截面热管技术应用在CRH2高速动车组的CI模块散热中,其散热器的结构如图2所示。考虑到散热器的热性能和可靠性要求,本文对其进行数值模拟和试验验证。

2 CI用热管散热器数值模拟

2.1 物理模型

由于热管散热器结构较为复杂,需要利用Pro/E软件的三维建模功能,在解决CAD与CAE软件的接口问题后,将Pro/E中建立的模型导入到SCDM中,利用SCDM进行分块和简化处理,然后用Workbench转换并导入到ICEPAK中。

图1 热管散热器结构

Fig. 1 Structure of heat pipe radiator

图2 CRH2高速动车组CI用热管散热器结构

Fig. 2 Structure of CI heat pipe radiator using on CRH2 EMUS

热管内部为气-液两相的流动状态,而本次研究所关注的重点是CI用热管散热器的整体温度分布和流动状况,因此将热管通过热物性等效转换而简化为实心圆柱,在X,Y和Z方向赋以不同的导热系数。该热管散热器具有结构对称性,考虑到铝质基板的导热,以整个散热器作为研究对象,能更好地模拟其整体散热性能。

在网格划分中,为提高网格质量,所有散热片单独建立一个组,设定单独的网格参数;基板和热管可用非结构化网格处理,单元形式为四面体和六面体单元。

2.2 数学模型

2.2.1 控制方程

当空气流经散热器时,满足通常的质量守恒、动量守恒和能量守恒,不过在动量方程中需要增加浮力选项;因此其控制方程包括:

1) 连续方程(质量守恒)

(1)

(1)

2) 能量方程(控制能量分布)

(2)

(2)

3) 动量方程(控制速度分布)

(3)

(3)

式中:u为速度矢量;ρ为密度;T为热力学温度;p为压力;τ为应力张量;g为重力加速度矢量;cp为比定压热容;k为热导率;Q为体积热源。

实际工况下,流体为湍流状态。ICEPAK提供了零方程、两方程和RNG 3种模型,对于大多数电子散热问题,使用零方程模型足够精确,并且非常经济,因此本文选用零方程模型。

2.2.2 边界条件

冷却过程为强迫风冷,可忽略辐射影响。在风道中,壁面处取无滑移边界条件,边壁的流动采用壁函数法;散热器安装在机柜中,基板上IGBT的功耗为恒定值,相当于恒定的热流密度,为第二类边界条件;机柜不向外传递热量,可近似处理为绝热边界条件;入口给定风速和环境温度,为第一类边界条件;机柜尾部风机采用抽风的方式,给定环境温度和环境压力,为第一类边界条件。

2.2.3 设计参数

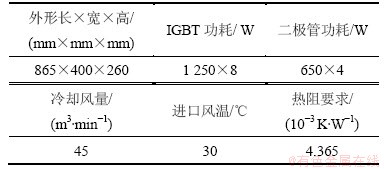

针对本文研究对象,计算中所用到的设计参数如表1所示。

表1 CI用热管散热器主要设计参数

Table 1 Design parameters of CI heat pipe radiator

2.3 结果分析与讨论

因CRH2高速动车组CI用热管散热器上使用的是变截面热管,为保证数值模拟的合理性和准确性,先制作单IGBT模块热管散热器,对其进行多次数值模拟和试验验证,找到数值模拟与试验最为吻合的数据,从而确定出合理的模拟参数;再将参数应用到CI用热管散热器的数值模拟中,从而得到准确的温度分布和流场状况。

2.3.1 单IGBT模块散热器试件模拟结果

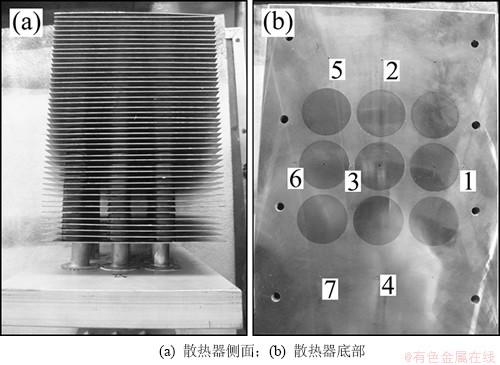

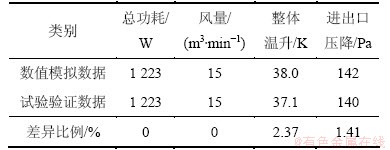

单IGBT模块散热器试件外形尺寸(长×宽×高)为227 mm×157.5 mm×260 mm,底部安装1个接触面积(长×宽)为190 mm×140 mm的IGBT。模块耗散功率为1 200 W,风量为15 m3/min。试件共用9根热管,热管穿过基板与热源区域直接接触。通过多次数值模拟和试验对比,确定出最后的热管物性参数和边界参数。图3和图4所示分别为散热器实物图和温度云图,表2所示为计算值与实测值的比较。通过数值模拟与试验数据对比,二者温升和压降差异分别为2.73%和1.41%,表明数值模拟的参数合理,可将其应用于整体CI散热器的模拟过程。

2.3.2 CI用热管散热器的模拟结果

CI用热管散热器共有108支热管,为保证热性能,进风侧每个IGBT模块下的热管为9根,出风侧IGBT模块下的热管为15根或12根,中间4个二极管的热管均为3根;网格数目约320万,使用ICEPAK软件网格检查工具,得到计算域网格的面对齐率为0.427~1.000,符合计算要求。数值模拟过程中,参考单IGBT模块热管散热器试件数值模拟中所确定的参数进行热物性参数和边界条件;因工况为复杂强迫对流情况,调整松弛因子,其压力项取0.7,动量项取0.3。下面将对模拟结果进行分析。

图3 试件实物

Fig. 3 Pictures of test sample

图4 试件温度场分布

Fig. 4 Temperature field distribution of test sample

表2 试件数值模拟与试验数据对比

Table 2 Comparison of simulated and experimental result for test sample

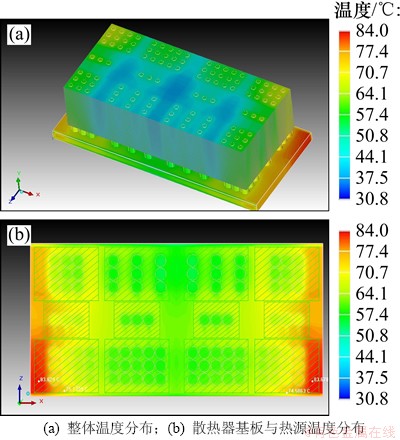

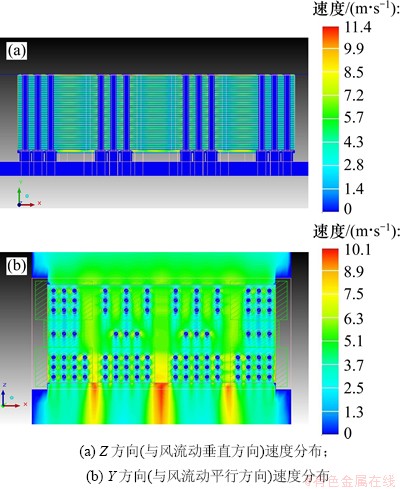

图5所示为CI用热管散热器温度云图。从图5可以看出:冷却风从+Z方向进入,从-Z方向流出。由于热管区域空气与热管换热,其换热系数是基板导热系数的数十倍,因此热管区域温度明显低于基板温度;在IGBT和二极管发热时,散热器上温度分布不均,其最低温度出现在进风侧的中间IGBT模块下面,最高位置出现在出风侧的两边。在温度最高区域,IGBT模块以下热管并非均匀布置,且对应的散热区域不足;如果热管散热器的翅片在X方向能增加20 mm,散热器的温升可降低3~5 K,但是由于CI机柜的结构限制,在现有尺寸能满足技术要求的情况下,暂不予调整。

图6所示为CI热管散热器切面的速度分布。CI用热管散热器采用的是抽风方式,从Z方向的风速分布可以看出:散热器翅片间的风速比较均匀,且无涡流现象;在Y方向上,由于各模块下的热管分布不同,风速分布不均,IGBT下的单组热管之间风速相对较低,而两组热管之间的空隙部位则风速相对较快。理论上来说,出风侧的热管间如果风速较大,散热效果会更佳;但由于温度的分布不同,为保证出风侧IGBT的散热,需要足够多的热管数目来导热,因此风压增大而风速降低;从流动状况来看,后续改进可以考虑调整IGBT模块区域的热管布置,通过错开排列而形成紊流并将冷却风引导至高温区,从而优化散热性能。

图5 CI用热管散热器温度云图

Fig. 5 Temperature field distribution of whole CI heat pipe radiator

图6 CI热管散热器切面的速度分布

Fig. 6 Air velocity distribution of CI heat pipe radiator

3 试验验证

3.1 试验过程

由于IGBT高频高功率的特性,非特殊设备难以满足其工作条件。在本研究中采用发热模块来模拟大功率IGBT器件的工作状态,发热模块根据IGBT的实际大小与耗散功率加工,其内部安装多根电热管,连接电源后电热管发热,通过模块均匀传导至散热器表面。

试验共需12个发热模块,其中IGBT模块的功耗为1 250 W,二极管模块功耗为650 W;将安装了发热模块的热管散热器连接到试验风洞中,设置风量为45 m3/min,调整发热模块功耗,用数据采集仪记录试验数据。

3.2 数据处理

数值模拟中,散热器的台面最高温度可以直观显示,散热器的热阻计算公式为

(4)

(4)

而试验过程中,由于测量时热电偶需要埋入散热器台面1.5 mm,故散热器的实际热阻须考虑此1.5 mm的导热热阻,其计算公式为

(5)

(5)

式中: 为模拟计算热阻;

为模拟计算热阻; 为试验测试热阻;

为试验测试热阻; 为总功耗;

为总功耗; 为数值模拟中散热器台面最高温度;

为数值模拟中散热器台面最高温度; 为试验测试时散热器台面最高温度;Tin为进口温度;

为试验测试时散热器台面最高温度;Tin为进口温度; 为散热器基板铝材的导热系数;A为发热元件与散热器的总接触面积。

为散热器基板铝材的导热系数;A为发热元件与散热器的总接触面积。

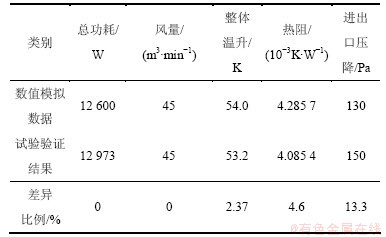

3.3 试验结果与分析

试验结果与数值模拟数据对比如表3所示,二者数据基本吻合,其热阻差异为4.6%,压降差异为13.3%。存在差异的原因主要有:1) 数值模拟是在理想的情况下进行的,模型经过一定的简化,;2) 试验中数据的测量和读取都存在一定的误差。

表3 CI用热管散热器数值模拟与试验结果对比

Table 3 Comparison of simulated and experimental result for CI heat pipe radiator

4 结论

1) 利用ICEPAK软件对CRH2高速动车组CI用热管散热器进行三维数值模拟,得到散热器温度场和流场的分布情况;在功耗为12 600 W、风量为45 m3/min的工况下,数值模拟得到的散热器热阻为4.285 7×10-3 K/W,压降为130 Pa。

2) 在风洞系统中进行试验研究,在功耗为12 973 W、风量为45 m3/min的工况下,散热器实测热阻为4.085 4×10-3 K/W,压降为150 Pa,满足热性能的设计要求。

3) 将数值模拟数据与试验结果进行对比分析,热阻和压降的差异分别为4.6%和13.3%,二者数据吻合,从而验证了数值模拟的正确性。

4) 通过对CI用热管散热器的数值模拟和试验研究,发现了其结构存在的一些问题,可在后续的改进工作中通过调整IGTB模块下的热管分布改变冷却风的流动方向,降低高温区的温度。

参考文献:

[1] 李春阳, 肖宁, 杨闳盛, CRH2型高速动车组CI用热管散热器的研制[J]. 机车电传动, 2012(6): 30-33.

LI Chunyang, XIAO Ning, YANG Hongsheng. Research on the heat pipe radiator of the main converter of CRH2 EMU[J]. Electric Drive for Locomotives, 2012(6): 30-33.

[2] Peterson G P. An introduction to heat pipes: Modeling, testing and applications[M]. New York: Wiley, 1994: 1-368.

[3] Faghri A. Heat pipe science and technology[M]. Washington, DC: Taylor & Francis, 1995: 1-908.

[4] Dunn P, Reay D A. Heat pipes[M]. Oxford: Pergamum Press, 1978: 1-377.

[5] Kim S J, Seo J K, Do K H. Analytical and experimental investigation on the operational characteristics and the thermal optimization of a miniature heat pipe with a grooved wick structure[J]. Int J Heat Mass Transfer, 2003, 46: 2051-2063.

[6] Moon S H, Hwang G, Yun H G. Improving thermal performance of miniature heat pipe for notebook PC cooling[J]. Microelectronics Reliability, 2001, 42: 135-140.

[7] Vasiliev L L. Micro and miniature heat pipes electronic component coolers[J]. Applied Thermal Engineering, 2008, 28: 266-273.

[8] Possamal F C, Setter I, Vasiliev L L. Miniature heat pipes as compressor cooling devices[J]. Applied Thermal Engineering, 2009, 29: 3218-3223.

[9] Tsai T E, Wu G W, Chang C C, et al Dynamic test method for determining the thermal performances of heat pipes[J]. International Journal of Heat and Mass Transfer, 2010, 53:4567-4578.

[10] Wang Y, Vafai K, Transient characterization of flat plate heat pipes during startup and shutdown operations[J]. Int J Heat Mass Transfer, 2000, 43: 2641-2655.

[11] Wang Y, Vafai K, An experimental investigation of the thermal performance of an asymmetrical flat plate heat pipe[J]. Int J Heat Mass Transfer, 2000, 43: 2657-2668.

[12] Chernysheva M A, Maydanik Y F. Simulation of thermal processes in a flat evaporator of a copper–water loop heat pipe under uniform and concentrated heating[J]. Int J Heat and Mass Transfer, 2012, 55: 7385-7397.

[13] LIN Zirong, WANG Shuangfeng, Ryo Shirakashi L, et al. Simulation of a miniature oscillating heat pipe in bottom heating mode using CFD with unsteady modeling[J]. International Journal of Heat and Mass Transfer, 2013, 57: 642-656.

[14] 丁杰. 机车变流装置中电力电子器件散热器的热设计[J]. 变流技术与电力牵引, 2007(3): 26-31.

DING Jie. Thermal design of heat sink for power electronic devices in locomotive inverter[J]. Converter Technology and Electric Traction, 2007(3):26-31.

[15] LU Xiangyou, TIE Chaohua, WANG Yanping. Thermal analysis of high power LED package with heat pipe heat sink[J]. Microelectronics Journal, 2011, 42: 1257-1262.

[16] Kim L, Choi J H, Jang S H, et al. Thermal analysis of LED array system with heat pipe[J]. Thermochimica Acta, 2007, 455: 21-25.

[17] 朱继贤, 李春阳, 李纯, 等. 一种变流器热管散热方法及其散热器, 中国: ZL200910044266.5[P]. 2012-04-11.

ZHU Jixian, LI Chunyang, LI Chun, et al. A converter heat pipe cooling method and its radiator, China: ZL200910044266.5[P]. 2012-04-11.

(编辑 杨幼平)

收稿日期:2013-10-12;修回日期:2013-12-09

基金项目(Foundation item):国家科技重大专项(2013X02305)(Project (2013X02305) supported by National Important Project of Science and Technology)

通信作者:周乃君(1963-),男,湖南临澧人,教授,博士生导师,从事热能与动力相关技术研究;电话:13973160806;E-mail:njzhou@csu.edu.cn