铝型材挤压模具导流孔结构优化

林高用1,周 佳1,张永宁2,陈兴科1,蒋 杰2,王 芳2

(1. 中南大学 材料科学与工程学院,湖南 长沙,410083;

2. 云南省机械研究设计院,云南 昆明 650031)

摘 要:基于MATLAB平台,将BP人工神经网络、遗传算法和数值模拟技术应用于铝型材挤压模具的导流孔形状优化设计。由正交实验法安排模拟实验组合,采用SuperForge软件对进行型材挤压过程进行数值模拟,并以挤压时金属流出模口平面的z向质点流速的均方差作为模型目标值;将模拟结果作为人工神经网络的输入样本对进行网络训练并建立网络知识源;通过遗传算法求得模型的全局优化解;最后通过有限体积法数值模拟技术验证并比较优化所得导流孔形状与经验法确定的导流孔形状对金属流动均匀性的影响。分析结果表明,通过调整导流孔形状能使金属流出模口的速度分布更均匀,表明对挤压模具导流孔形状的优化是有效的。

关键词:BP人工神经网络;遗传算法;挤压模具;导流孔;有限体积法

中图分类号:TG375 文献标识码:A 文章编号:1672-7207(2007)02-0225-07

Optimization of deflector hole for aluminium profile extrusion die

LIN Gao-yong1, ZHOU Jia1, ZHANG Yong-ning2, CHEN Xing-ke1, JIANG Jie2, WANG Fang2

(1. School of Materials Science and Engineering, Central South University, Changsha 410083, China;

2. Yunnan Mechanical Research and Design Institute, Kunming 650031, China)

Abstract: BP artificial neural network, genetic algorithm and finite element method (FEM) simulation were applied to optimization of the deflector hole design of profile extrusion die on MATLAB foundation. Orthogonal test was arranged for numerical simulation to get z-velocity at the die land exit which was used as the target value of the model. The BP artificial neural network was trained by the above z-velocity values to form knowledge source; and the general optimized solution was attained through genetic algorithm. At last, the optimized guide extrusion die was analyzed by SuperForge FEM software and compared to the design in the experiential way. The results of the computer aided engineering analysis shows that the optimization process is effective and the optimized deflector hole makes the velocity distribution in the die land more uniform.

Key words:BP artificial neural network; genetic algorithm; extrusion die; deflector hole; finite volume method

模具设计是铝型材生产的关键环节。传统的型材挤压模具设计主要依靠工程类比和设计经验,其设计流程一般是按照“设计—反复试模—反复修模、改模—反复调整挤压工艺参数”的模式进行[1],这样不仅造成了大量的人力与物力的浪费,而且严重影响了生产效率和产品质量。计算机技术的应用可有效优化挤压工艺及挤压模具设计,缩短模具设计周期,减少试模次数。一种新型的挤压模具优化设计方法已经获得应用[2-7],即通过三维设计软件建模,根据所建立的三维产品模型进行模具设计,利用ANSYS,MARC和SUPERFORGE等分析软件对所设计的挤压模具进行挤压过程的有限元模拟来获取目标函数值,由此建立人工神经网络模型并生成神经网络的知识源[2-3, 8-9],结合遗传算法的全局寻优模型实现目标值的最优 化[4],最后通过数值仿真技术分析和验证优化结果的有效性[10]。采用这种模式通过数字试模可有效避免模具设计过程中经验化、盲目化、重复化的不足,大幅度降低模具成本。

国内关于采用人工神经网络与遗传算法开展挤压模具优化设计工作的报道很少,已有的少量相关报道一般是针对工作带或模孔位置的优化的研究[2, 4, 11-12],且这些研究对于模具参数优化过程的分析一般都较含糊;而采用人工神经网络与遗传算法对挤压模具导流孔形状优化方面的研究尚无报道。为此,本文作者将BP人工神经网络、遗传算法和数值仿真技术结合起来,建立挤压模具导流孔优化设计模型,以实现导流孔的结构优化,并对优化过程进行详细描述。

1 挤压模具的导流孔形状优化

1.1 优化变量的确定及模拟实验方案

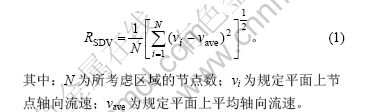

对于导流模具,影响金属挤压流速的因素十分复杂,其中导流孔形状对金属流速的影响最为显著。为了研究导流孔形状对平衡金属流速的影响规律,设定模孔位置和工作带尺寸一定,仅改变导流孔形状,并对其进行优化设计。选取金属挤压流速均方差作为目标函数[11-13]。金属流出工作带时各质点流速均方差RSDV的定义式如下:

1.2 设计变量选择及其约束范围

在模孔位置与工作带尺寸一定的情况下,导流孔外形的确定是一个从整体外形到局部形状调整的过程。当整体外形构造形成后,再对局部形状进行调整以达到平衡金属流动的目的。挤压力在模具中的分布是不均匀的,一般在模具中心处的压力要比周边的压力大,导致金属流出模口时的速度分布不均匀,通常离模孔中心越近金属流动速度越块。因此,型材挤出后易出现扭拧﹑波浪﹑弯曲和裂纹等缺陷。通过调整导流孔局部外形尺寸来控制金属的流入量可达到平衡金属流速的目的。

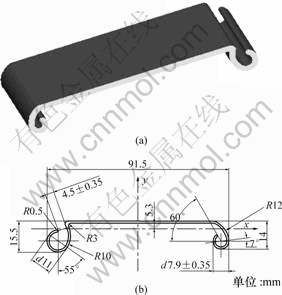

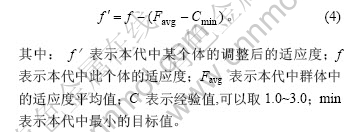

图1所示为一种非对称钩型材示意图,型材壁厚为2 mm。对于这种宽向尺寸较大的薄壁实心型材,一般应将挤压模具设计成带预变形的结构(导流孔)。模孔由型材质心确定(如图1(b)中x和y轴的交点处),工作带按同心圆规则设计[1],弯钩顶端工作带最短,设计为2.3 mm,离模孔最近的直边段工作带最长,设计为3.8 mm。本研究对导流孔结构参数的优化设计思路为:首先根据型材截面轮廓构造出导流孔的整体外形轮廓,然后通过SuperForge有限元软件模拟分析,获得不同局部形状因子A和B的流速均方差RSDV,再通过BP人工神经网络与遗传算法寻找使金属流速均方差RSDV最小的A与B。

(a) 非对称弯钩型材立体图; (b) 非对称弯钩型材平面图

图1 非对称弯钩型材立体图与平面图

Fig.1 3D and 2D profiles of unsymmetrical bending hook aluminum

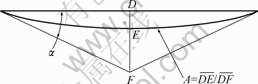

图2所示的是一段二阶圆锥曲线(Conic曲线),A的几何定义为: (B的定义与A的相同),因此调整A和B就可以改变E点的位置,实现曲线在DE方向上的变化。在导流孔形状中(见图3),变化A可调整型材直边侧对应的导流壁在平面内的曲率,而变化B可改变型材弯钩侧对应的导流壁在平面内的曲率。在CAD平台进行模具设计时,采用这种Conic曲线段进行导流孔形状的调整,可快速简捷地实现曲线平滑连接,使设计操作更为方便、有效。

(B的定义与A的相同),因此调整A和B就可以改变E点的位置,实现曲线在DE方向上的变化。在导流孔形状中(见图3),变化A可调整型材直边侧对应的导流壁在平面内的曲率,而变化B可改变型材弯钩侧对应的导流壁在平面内的曲率。在CAD平台进行模具设计时,采用这种Conic曲线段进行导流孔形状的调整,可快速简捷地实现曲线平滑连接,使设计操作更为方便、有效。

图2 参数A在Conic曲线上的定义

Fig.2 Definition of parameter A in Conic curve

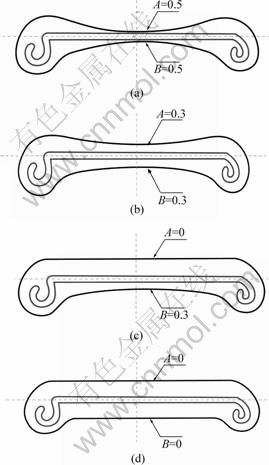

(a) A=0.5, B=0.5; (b) A=0.3, B=0.3; (c) A=0, B=0.3; (d) A=0, B=0

图3 型材截面图及导流孔外形图

Fig.3 Shapes of profile section and deflector holes

图3显示了4组A和B取值对应的导流孔外形轮廓变化图。从图3可以看到,当A=B=0.5时,挤压模中心处的导流孔外形轮廓接近于型材截面轮廓;当A=B=0时,挤压中心处的导流孔外形轮廓与型材截面轮廓相差最远。因此,由几何形状可以确定A和B的取值范围均为0~0.5。

1.3 正交试验取样

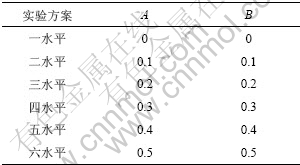

选择A和B为设计变量,流速均方差RSDV为目标函数,按照正交试验方法构造各参数的组合方案。所构造的正交试验表如表1所示。

表1 正交实验因素及各因素的水平

Table 1 Factors and their levels of orthogonal test

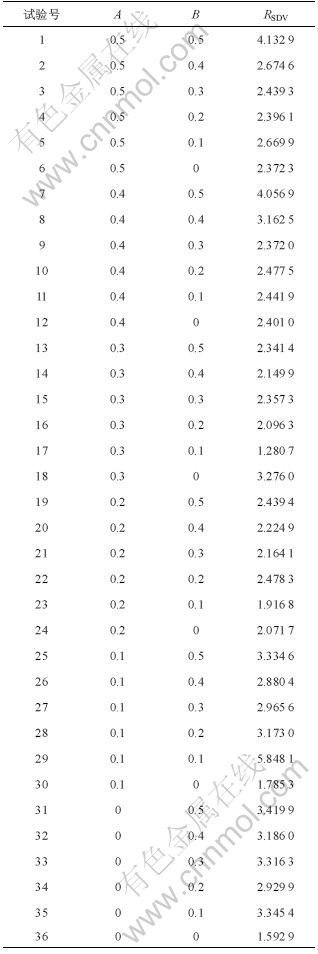

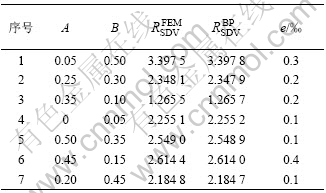

针对各种因素组合,通过采用有限体积法数值模拟来获得流速均方差RSDV,为训练神经网络提供样本对。在此选取的挤压材料为6063铝合金,挤压比为38.5,挤出速度为2.0 mm/s,挤压筒的温度为450 ℃,坯料的温度为480~500 ℃。在数值模拟时划分的模具与坯料单元格大小均为1.0 mm×1.0 mm。数值模拟后获取的RSDV见表2。表3所示是BP神经网络预测的 与有限元分析结果

与有限元分析结果 的对比结果,二者相对误差在3‰以内,可以认为本研究所组建的神经网络经训练后具有较好的推广性。

的对比结果,二者相对误差在3‰以内,可以认为本研究所组建的神经网络经训练后具有较好的推广性。

表2 正交模拟实验结果

Table 2 Orthogonal test results of numerical simulation

表3 网络预测的结果与有限元分析结果的比较

Table 3 Comparison between results of simulation and BP artificial neural network

1.4 BP人工神经网络建模与训练

选用单向传播的3层BP网络建造人工神经网络模型,输入层单元数为1个,隐层单元数为25个,输出层单元数为1个,学习规则函数选用traingdx( ),设置修正权值的学习速率为0.05,设定最大循环次数为20 000,设定期望误差最小值为10-7。按表2中多次模拟实验获得的样本对进行网络训练。经过6 110次迭代计算,当迭代输出达到所设定的期望误差值时,网络训练停止。训练后的神经网络可以作为知识库来获取遗传算法所需要的目标函数值。

1.5 遗传算法迭代寻优

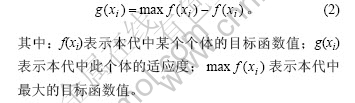

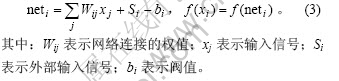

本文采用遗传算法对BP人工神经网络建立的知识源进行迭代寻优。该问题属于最小值问题,故适应度函数采用[14-16]:

f(xi)的函数表达式求法为:

为了防止GA机制陷入局部最优,对适应度进行线性调整[15]:

采用遗传算法对导流模具的局部形状因子A和B进行优化,群体规模取50,染色体长度取16,交叉概率取0.3,变异概率取0.001,遗传最大世代数取8~10。通过系统运算,当遗传迭代4 999次后,群体规模中49个染色体达到最优个体,当x1=0.323,x2=0.194时,得到最优解为1.25。即当A=0.323,B=0.194时,得到最小流速均方差RSDV=1.25。

1.6 数值模拟分析结果与讨论

结合人工神经网络、遗传算法和数值模拟技术,实现挤压模具导流孔局部形状因子的优化。以下采用数值模拟技术分析和比较导流孔形状因子在优化前、后的结果,以验证本文优化方法的可靠性。

对优化结果再次采用PRO/E建模,利用SuperForge有限元软件进行三维刚塑性有限体积法数值模拟,在相同挤压工艺下,分析并比较下面3套挤压模具的模口流速分布情况。这3套挤压模的导流孔外形尺寸分别为:a. A=0.5,B=0.5,b. A=0,B=0;c. 本文优化所得到的导流孔外形尺寸因子,A=0.323,B=0.194。模具的其他参数均相同,挤压模型如图4所示。

(a) A=0.5, B=0.5; (b) A=0, B=0; (c) A=0.323, B=0.194

图4 导流挤压模型

Fig.4 Models of deflector extrusion die

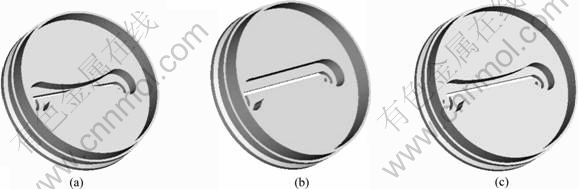

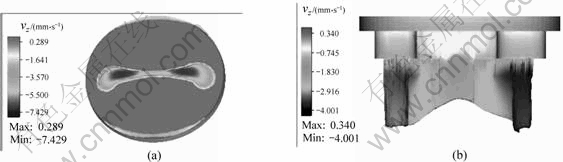

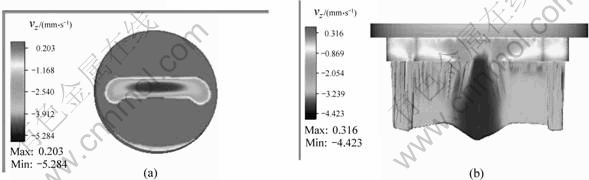

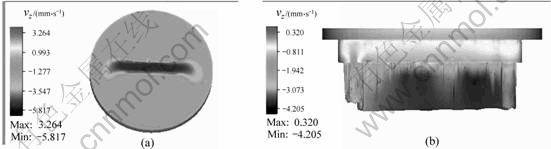

图5~7所示分别为上述3种导流挤压模具在金属填充导流孔(压下量达10%)和型材挤出模口后(压下量达50%)的状态图。可见,通过调整导流孔局部形状因子A与B的值,可以控制金属流出模口的速度分布。速度场的大小和分布与型材各部分离模具中心的距离成反比,靠近模具中心的金属由于受到较大的挤压力,其轴向和横向流动均较容易实现。因此,通过调整导流孔的形状来控制金属流入模腔不同部位的金属含量,可实现模口流速的平衡。图5显示,当导流孔外形局部形状因子A=B=0时,由于靠近挤压中心的导流孔入口宽度最窄,约等于型材的截面直径,金属在这个区域虽然受到较大的挤压力,但金属流入导流孔中的抗力增大,使得金属较容易横向流入与挤压中心的导流孔入口间距较大的区域,挤压中心处的金属流速小,两边流速大;图6显示了与图5相反的情况,导流孔外形局部形状因子A=B=0.5时,由于靠近挤压中心的导流孔入口宽度达到最宽,金属在这个区域受到较大的挤压力,且金属流入导流孔中的阻力较小,即轴向压力大,横向压力较小。因此,挤压模中心处的金属流速大,型材两端流速小。分析图5与图6可知,在A=B=0与A=B=0.5的变化范围内必然存在使得金属流出模口的流速趋于平衡的A与B。图7所示为采用本文优化所得到的导流孔形状因子A=0.323,B=0.194建模并经数值模拟后获得的型材挤出模口的状态图,与图5和图6相比,图7显示的金属流出模口的状态明显均匀,可保证型材平直挤出。可见,本文对导流孔形状的优化设计是有效的。

(a) 压下量10%; (b) 压下量50%

图5 A=B=0时型材出模状态图

Fig.5 Extruding status of profile die with A=B=0

(a) 压下量10%; (b) 压下量50%

图6 A=B=0.5时型材出模状态图

Fig.6 Extruding status of profile die with A=B=0.5

(a) 压下量10%; (b) 压下量50%

图7 A=0.323, B=0.194时型材出模状态图

Fig.7 Extruding status of profile die with optimized A=0.323, B=0.194

2 结 论

a. 基于MATLAB平台,将BP人工神经网络、遗传算法和数值模拟技术应用于铝型材挤压模具导流孔形状优化设计。

b. 数值模拟分析结果表明,导流孔的局部形状因子直接影响金属流入模孔的流量和流出模口时的速度;对一种非对称钩型材挤压模具导流孔的结构进行优化,获得使金属流动最为均匀的导流孔形状因子(A=0.323, B=0.194)。

c. 数值模拟验证结果表明,本文用的方法对挤压模导流孔形状的优化过程是可行的,优化结果是有效的。

参考文献:

[1] 刘静安. 铝型材挤压模具设计、制造、使用及维护[M]. 北京:冶金工业出版社,1999.

LIU Jing-an. The design, manufacturing, usage and maintenance of aluminum sections extrusion die[M]. Beijing: Metallurgical Industry Press, 1999.

[2] 邹 琳, 夏巨谌, 胡国安. 基于BP神经网络的铝型材挤压模具优化设计[J]. 塑性工程学报, 2003, 10(2): 42-46.

ZOU Lin, XIA Ju-chen, HU Guo-an. Optimizing of aluminum sections extrusion die based on BP neural network[J]. Journal of Plasticity Engineering, 2003, 10(2): 42-46.

[3] 闵惜琳,刘国华. 人工神经网络结合遗传算法在建模和优化中的应用[J]. 计算机应用研究,2002(1):79-80.

MIN Xi-lin, LIU Guo-hua. The combination of artificial neural network and genetic algorithm applied to modeling and optimization[J]. Application Research of Computers, 2002(1): 79-80.

[4] 刘汉武,张志萍, 王秀海, 等. 基于BP遗传算法铝型材挤压模具优化设计[J]. 哈尔滨工业大学学报,2000,32(4):86-88.

LIU Han-wu, ZHANG Zhi-ping, WANG Xiu-hai, et al. Optimizing of aluminum sections extrusion die based on BP genetic algorithm[J]. Journal of Harbin Institute of Technology, 2000, 32(4): 86-88.

[5] 董 俊. 基于BP网络和遗传算法的铝型材挤压模工作带优化模型[J]. 机械科学与工程,2005,23(9):1015-1018.

DONG Jun. Optimization model for designing the die bearing of aluminum extrusion based on BP neural network and genetic algorithm[J]. Mechanical Science and Technology, 2005, 23(9): 1015-1018.

[6] 林高用,陈兴科,蒋 杰, 等. 铝型材挤压模工作带优化[J]. 中国有色金属学报,2006,16(4):561-566.

LIN Gao-yong, CHEN Xing-ke, JIANG Jie, et al. Optimization of die bearing for aluminum profile extrusion die[J]. The Chinese Journal of Nonferrous Metals, 2006, 16(4): 561-566.

[7] 林高用,陈兴科,蒋 杰, 等. BP人工神经网络与遗传算法在型材挤压模具参数优化中的应用[J]. 湘潭大学自然科学学报,2006, 28(2): 23-27.

LIN Gao-yong, CHEN Xing-ke, JIANG Jie, et al. Application of BP artificial neural network and genetic algorithm to the parameters optimization of profile extrusion die[J]. Natural Science Journal of Xiangtan University, 2006, 28(2): 23-27.

[8] Richard P L. An introduction to computing with neural nets[J]. IEEE ASSP Magazine, 1987, 4(2): 4-22.

[9] 焦李成. 神经网络系统理论[M]. 西安: 西安电子科技大学出版社, 1993.

JIAO Li-cheng. Neural networks systems theory[M]. Xi’an: Xi’an University Press, 1993.

[10] 张洪武. 有限元分析与CAE技术基础[M]. 北京:清华大学出版社,2004.

ZHANG Hong-wu. The basic of CAE technology and the FEM analysis[M]. Beijing: Tsinghua University Press, 2004.

[11] 闫 洪. 型材挤压成形理论分析和数值仿真研究[D] . 南昌: 南昌大学,2003.

YAN Hong. Theory analysis for profile extrusion forming and the numerical simulation research [D]. Nanchang: Nanchang University, 2003.

[12] 郑 荣,包忠诩,周天瑞,等. 三维铝型材挤压模多参数优化[J]. 金属成形工艺,2004, 22(1): 69-72.

ZHENG Rong, BAO Zhong-xu, ZHOU Tian-rui, et al. Optimizing several parameters of three-dimensional aluminum profile extrusion die[J]. Metal Forming Technology, 2004, 22(1): 69-72.

[13] 王树勋, 等. 实用模具设计与制造[M]. 长沙: 国防科技大学出版社,1991.

WANG Shu-xun. Banausic design and manufacture of mold[M]. Changsha: University of National Defense Technology Press, 1991.

[14] 陈国良,王东生, 等. 遗传算法及其原理[M] . 北京:人民邮电出版社,1999.

CHEN Guo-liang, WANG Dong-sheng, et al. Genetic algorithm and its principal[M]. Beijing: Posts and Telecom Press, 1999.

[15] 王 凌,张 亮,唐 芳. 遗传算法参数和操作的序优化[J]. 中南工业大学学报:自然科学版,2003, 34(4): 350-353.

WANG Ling, ZHANG Liang, TANG Fang. Ordinal optimization of parameters and operators for genetic algorithm[J]. Journal of Central South University of Technology: Natural Science, 2003, 34(4): 350-353.

[16] 倪正顺,帅词俊,钟 掘. 热挤压模具热力耦合三维数值分析[J]. 中南大学学报:自然科学版, 2004, 35(1): 86-90.

NI Zheng-shun, SHUAI Ci-jun, ZHONG Jue. Three-dimensional coupled thermal-mechanical numerical analysis of hot extrusion dies[J]. Journal of Central South University: Natural and Science, 2004, 35(1): 86-90.

收稿日期:2006-08-21

基金项目:云南省省院省校科技合作计划项目(2003UABAB05A050)

作者简介:林高用(1966-),男,湖南洞口人,副教授,博士,从事材料加工、数值模拟、模具设计研究

通讯作者:林高用,男,副教授;电话:0731-8830266