DOI:10.19476/j.ysxb.1004.0609.2019.07.05

超声冲击及焊缝余高对6082铝合金焊接接头疲劳性能的影响

何柏林,封亚明,李 力

(华东交通大学 机电工程学院,南昌 330013)

摘 要:本文对6082铝合金焊接接头分别进行超声冲击处理和磨平焊缝余高处理,研究残余应力和应力集中对焊接接头疲劳性能的影响。结果表明:经超声冲击处理后,接头焊趾及其附近区域表层晶粒明显细化;焊趾处由冲击前的残余拉应力转变为残余压应力,其疲劳寿命得到提高;超声冲击前后接头疲劳裂纹均萌生于焊趾部位,而磨平焊缝接头的疲劳裂纹大多萌生于母材圆弧过渡处。无论冲击与否,疲劳断裂机制均为准解理断裂。当超声冲击电流为1.0 A、冲击时间为2 min时,与未超声冲击试样相比,6082铝合金接头疲劳寿命提高11.18%,无余高接头相对焊接接头疲劳寿命提高30.71%。接头表层金属晶粒尺寸、残余应力以及应力集中是影响6082铝合金焊接接头疲劳性能的主要因素。

关键词:超声冲击;焊缝余高;晶粒细化;残余应力;疲劳

文章编号:1004-0609(2019)-07-1377-07 中图分类号:TG146 文献标志码:A

铝合金具有较高强度、良好的耐蚀性和焊接性,广泛应用于汽车、航空航天、轨道车辆等领域[1-3]。随着铝合金应用的发展,铝合金焊接接头的问题显得愈发重要,焊接接头性能的好坏直接影响着使用的安全问题[4-5]。通过提高铝合金焊接接头的性能,可以促进铝合金在工业领域以及日常生活中的应用。铝合金在焊接过程中产生例如残余应力以及应力集中等缺陷,这些缺陷对接头的性能有着很大的影响[6-7]。为了改善铝合金焊接接头的组织和提高焊接接头的性能,国内外学者提出了许多表面强化技术和方法(如超声冲击法、TIG熔修法、焊趾磨削法、高能喷丸法)对焊接接头进行强化处理[8-9],能有效提高焊接接头的性能。超声冲击处理(Ultrasonic impact treatment, UIT)作为表面强化的一种新型加工技术,可以有效细化表层组织以及调整原先存在的残余应力场,减小或消除表面微观缺陷,在提高钢铁材料、镁合金的焊接接头的疲劳性能方面得到深入的研究[10-12],在超声冲击处理对铝合金焊接接头疲劳性能的影响这方面的研究较少。

本文作者对未超声冲击处理(As-welded)、超声冲击处理(UITed)以及磨平焊缝余高处理(Specimen with polished butt weld, SPBW)6082铝合金焊接接头的表层组织、冲击层厚度以及残余应力进行了测试研究,探讨和分析了超声冲击处理以及磨平焊缝处理对焊接接头疲劳性能的影响和改善效果,同时探究了接头疲劳断裂机理。

1 实验

1.1 材料

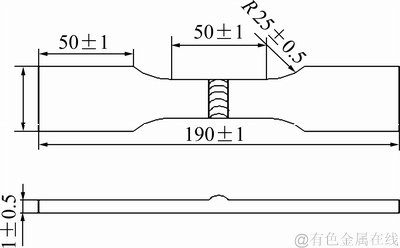

试验所采用的材料为6082铝合金,属于Al-Si-Mg系铝合金,其化学成分见表1。采用MIG多层焊焊接工艺,接头形式为对接接头,试样的尺寸如图1所示,实物图如图2所示,焊接设备为FRONIUS(福尼斯)TPS4000型全数字化脉冲氩弧焊机,坡口间隙为5 mm,坡口角度为70°。保护气体为99.999%Ar,气体流量为22 L/min。焊丝的商标及牌号为SG-AlMg4.5MnZr(ER5087),焊接工艺参数见表2。将焊接好的材料进行固溶处理+人工时效,固溶处理(530 ℃, 2 h)后水淬,时效(175 ℃, 9 h)后空冷,得到该试验材料。

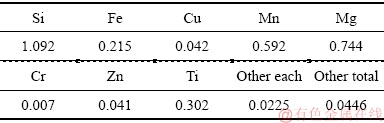

表1 6082铝合金的化学成分

Table 1 Chemical composition of 6082 aluminium alloy (mass fraction, %)

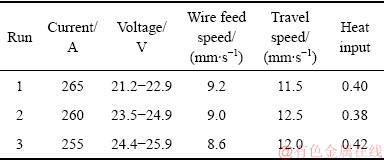

表2 焊接工艺参数

Table 2 Welding process parameters

图1 对接接头的形状与尺寸

Fig. 1 Shapes and dimensions of butt joints (Unit: mm)

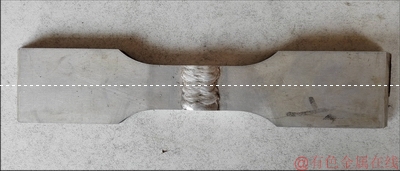

图2 对接接头实物图

Fig. 2 Physical map of butt welded joints

1.2 超声冲击处理试验

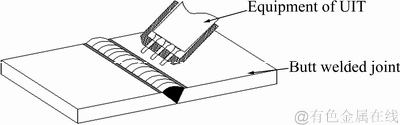

试验采用HJ-III型超声冲击设备,该设备频率最高可达20 kHz。试验中冲击头选用三冲头,冲击电流为1.0 A,冲击时间为2 min,冲击时冲击针与待冲击面垂直,在冲击枪枪身上施加一点压力,使其在略大于自身质量的条件下进行。在试样表面来回进行冲击,冲击示意图如图3所示。

图3 超声冲击示意图

Fig. 3 Schematic diagram of UIT

1.3 金相试验

试样经过粗磨、细磨、机械抛光后,采用腐蚀液(1mL H2O+1 mL HF+6 mL HNO3+12 mL HCl)对其进行腐蚀,借助Axio Vert.A1型倒置万能金相显微镜对超声冲击处理和未超声冲击处理的6082铝合金焊接接头金相组织进行观察分析。并借助H-800透射电子显微镜(TEM)对超声冲击处理后的焊接接头焊趾区域表层显微结构进行观察分析。

1.4 疲劳试验

疲劳试验采用EHF-EM200K2-070-1A型电液伺服式疲劳试验机进行试验。试验分为三组,分别为6082铝合金焊态对接接头、超声冲击对接接头以及无余高对接接头。对这三组试样在不同加载应力的情况下进行疲劳试验,借助ΣIGMA型扫描电子显微镜对疲劳断口进行观察分析,从而探究6082铝合金焊接接头的断裂机理。

2 结果与分析

2.1 显微组织分析

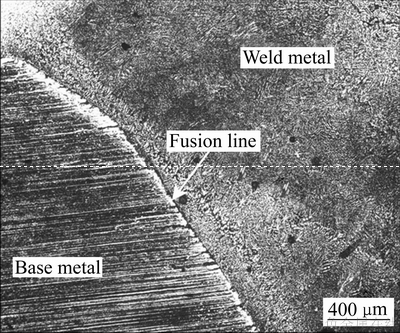

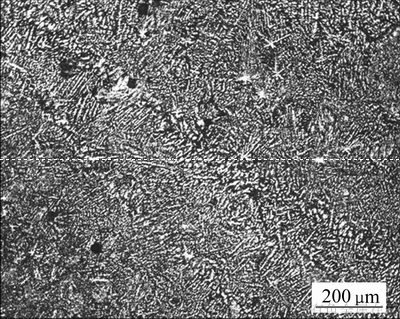

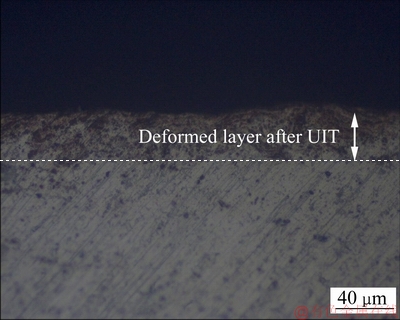

图4所示为焊缝区金相组织。由图4可以看出,靠近熔合线附近焊缝组织为粗大的柱状晶。焊缝内部存在铸造态的树枝晶和粗大的柱状晶如图5所示,这些组织晶粒粗大且不均匀,且微观缺陷较多。这些晶粒结构弱化了晶界的连接,使得接头的力学性能变差。超声冲击处理在材料表面形成致密的塑性变形层,如图6所示,该区晶粒明显细化。因此,裂纹在不同取向的各个晶粒内传播变得更加困难,有利于提高焊接接头的疲劳性能。

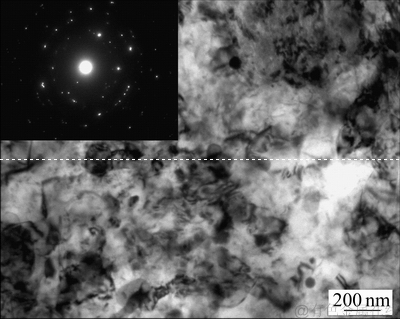

2.2 TEM观察

图7所示为6082铝合金超声冲击对接接头焊趾区域表层的TEM明暗场以及电子衍射谱。由图7可以看出,经超声冲击处理后,接头表层形成了高密度的位错和位错缠结,而电子衍射环上衍射斑点的分布较为稀疏(能够满足衍射条件的晶面相对较少)。这说明经超声冲击处理后,表层晶粒能够达到纳米级,但是纳米级晶粒所占比例较少。

图4 焊缝区金相组织

Fig. 4 Metallographic structure of weld zone

图5 焊缝金相组织

Fig. 5 Metallographic structure of weld

图6 超声冲击处理后变形层的显微组织

Fig. 6 Microstructure of deformed layer after UIT

图7 冲击处理表面组织的TEM像

Fig. 7 TEM image of surface treated by UIT

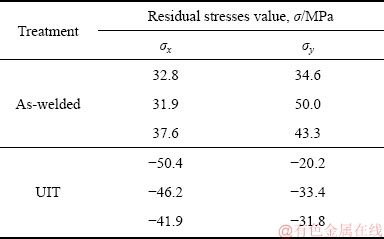

2.3 焊接残余应力

焊接残余应力是由焊接过程中不均匀温度场所产生的,是一种不可避免的焊接缺陷,其对焊接结构件的力学性能、疲劳性能以及尺寸稳定性都有很大的影响。本次试验借助DD-12残余应力测试仪对试样焊趾部位进行残余应力测试,其工作原理是依据X射线衍射法,即当试样中存在残余应力时,晶面间距将发生变化;发生布拉格衍射时,产生的衍射峰也将随之移动,而且移动距离的大小与应力大小相关。用波长λ的X射线,先后数次以不同的入射角照射到试样上,测出相应的衍射角2θ;求出2θ对sin2ψ的斜率M,便可算出应力σ,测量结果见表3。从表3中可知,6082铝合金焊态对接接头焊趾分布着不均匀的残余拉应力,最高达50 MPa;经超声冲击处理后,在焊趾部位残余应力发生了明显的变化,由冲击前的拉应力变为压应力,其最高达50.4 MPa。大量试验分析表明,经超声冲击处理后产生的残余压应力能够有效地提高焊接接头的疲劳性能[13-15]。

表3 超声冲击前后焊趾处残余应力

Table 3 Residual stresses at weld toe before and after UIT

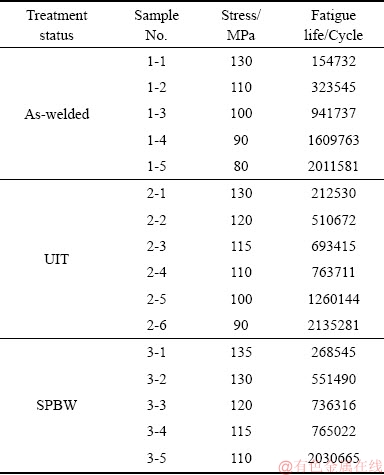

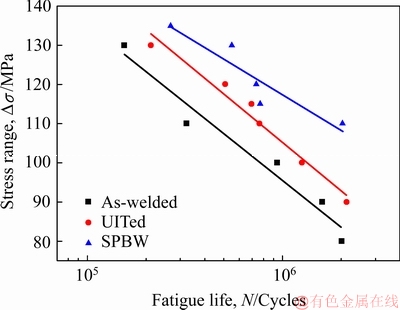

2.4 疲劳试验

在应力比为0.1的情况下,将三组试样进行疲劳试验,试验结果见表4。根据试验结果,拟合6082铝合金焊态对接接头、无余高对接接头以及超声冲击对接接头的S-N曲线,拟合结果见图8。从图8中可以看出,无论是无余高对接接头还是超声冲击对接接头,疲劳寿命都高于焊态对接接头。采用疲劳数据统计法拟合得到疲劳曲线后,可以得出焊态对接接头、无余高对接接头以及超声冲击对接接头的焊接疲劳曲线方程分别为:Y=-39.72lg N+333.84;Y=-30.41lg N+300.85; Y=-41.12lg N+352.01。通过计算,可获得在2×106疲劳循环次数时对应的疲劳强度,焊态对接接头的疲劳强度为83.60 MPa,无余高对接接头的疲劳强度为109.27 MPa,超声冲击对接接头的疲劳强度为92.95 MPa;无余高对接接头和超声冲击对接接头相对于焊态对接接头而言,前二者的疲劳强度分别提高了30.71%和11.18%。因此,超声冲击和磨平焊缝余高可以显著提高6082铝合金焊接接头的疲劳性能。

表4 对接接头疲劳实验结果

Table 4 Fatigue test results of butt joint

图8 对接接头疲劳曲线

Fig. 8 Fatigue curves of butt joint

2.5 疲劳断口分析

2.5.1 超声冲击及磨平焊缝余高对疲劳裂纹萌生的影响

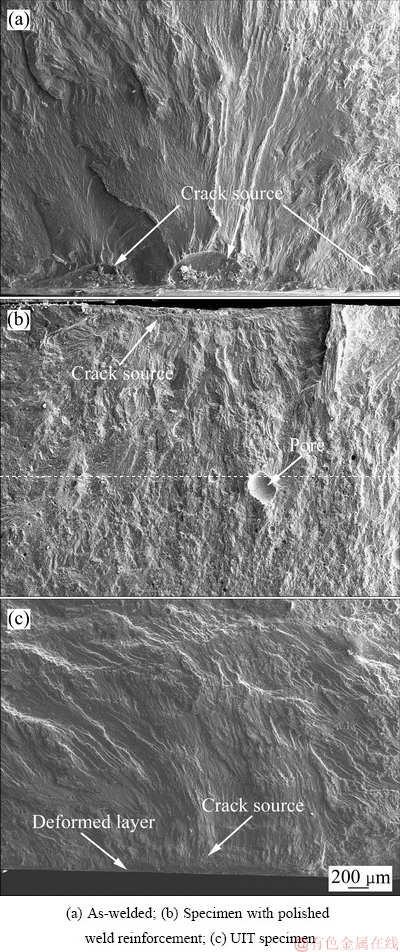

图9 不同表面处理方法接头的疲劳裂纹源

Fig. 9 Fatigue crack source of joints with different surface treatment methods

图9(a)所示为6082铝合金焊态对接接头典型的疲劳断口形式。在焊态对接接头疲劳试样上,裂纹源大多位于试样焊趾表面,同时具有多裂纹源特征。焊趾表面存在的缺陷相当于表面存在缺口,容易导致应力集中,促使裂纹萌生。裂纹从这些表面存在的缺陷处萌生,然后通过滑移、解理并向材料内部扩展。图9(b)所示为6082铝合金无余高对接接头的疲劳断口裂纹源区形貌,该组试样裂纹源大多位于母材圆弧过渡处。磨平焊缝余高后,相当于去除了焊趾处焊缝余高以及表面缺陷引起的应力集中对焊接接头疲劳性能的影响,而母材圆弧过渡处还存在应力集中,因此,在无余高对接接头中裂纹源发生在母材圆弧过渡处,从而提高了焊接接头的疲劳寿命。图9(c)所示为6082铝合金超声冲击对接接头的疲劳断口裂纹源区形貌。从图9(c)中可以看出,试样表层存在30 μm左右的塑性变形层(箭头所指),该层是经超声冲击处理后形成的表面组织致密层,这能延缓或阻止裂纹在表面形成,同时延长疲劳的寿命。

2.5.2 超声冲击对疲劳裂纹扩展的影响

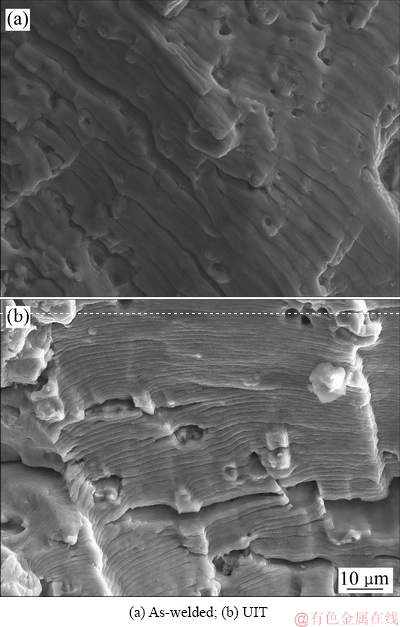

图10 超声冲击处理前后疲劳断口扩展区形貌

Fig. 10 Morphologies of fatigue crack propagation zones before and after UIT

图10(a)和(b)所示分别为在90 MPa循环载荷下焊态对接接头(试样编号1-4)和超声冲击对接接头(试样编号2-6)疲劳断口上裂纹扩展区前端的疲劳条带SEM像。通过比较可知,在裂纹扩展初期,经过超声冲击处理后,扩展区疲劳条带间距明显缩小,其间距约2~3 μm;未经超声冲击处理的试样扩展区疲劳条带较宽, 间距约4~5 μm。疲劳条带间距代表在一次应力循环下疲劳裂纹向前扩展的距离。在相同应力下,疲劳条带间距越小,说明扩展速率就相应越慢。超声冲击处理后,扩展区疲劳条带间距减小,因此,焊接接头疲劳裂纹扩展速率变小,从而在微观上证明了超声冲击可以提高焊接接头的疲劳寿命。

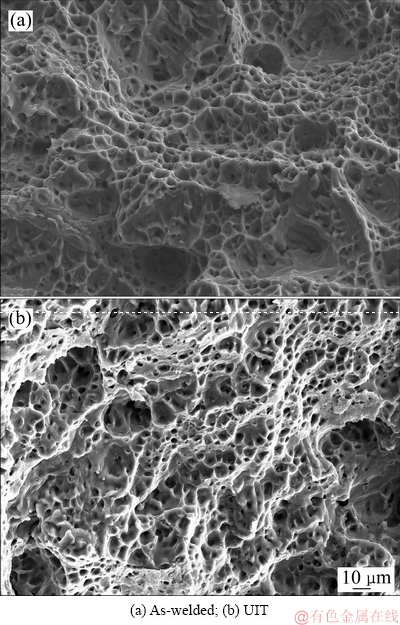

2.5.3 疲劳裂纹瞬断区

图11(a)所示为焊态对接接头在循环载荷为90 MPa下疲劳裂纹瞬断区韧窝的SEM像;图11(b)所示为超声冲击对接接头在循环载荷为90 MPa下疲劳裂纹瞬断区韧窝的SEM像。从图11中可以看出,经超声冲击处理的试样,其疲劳断口的瞬断区存在的韧窝形貌相对较密集;而未经超声冲击处理的试样,其疲劳断口瞬断区韧窝形貌相对稀松。在韧窝密集的情况下,断裂过程中所需要消耗的能量就相对更多,所以疲劳寿命也就相应更长。

图11 超声冲击处理前后疲劳断口的SEM像

Fig. 11 SEM images of fracture areas of fatigue fracture before and after UIT

3 结论

1) 6082铝合金经超声冲击处理后,焊趾区域表层金属发生明显的塑性变形,表层存在纳米级晶粒,并引入了残余压应力,压应力最高达50.4 MPa。

2) 6082铝合金焊接接头进行超声冲击处理、磨平焊缝余高处理后,其疲劳强度相对于焊态对接接头分别提高了11.18%和30.71%。

3) 6082铝合金焊态对接接头疲劳裂纹源大多位于接头焊趾区域;超声冲击对接接头经超声冲击处理后,表面形成了一层明显的塑性变形层;无余高对接接头疲劳裂纹大多位于母材圆弧过渡处。

REFERENCES

[1] EL-RAYES M M, EL-DANAF E A. The influence of multi-pass friction stir processing on the microstructural and mechanical properties of aluminum alloy 6082[J]. Journal of Materials Processing Technology, 2012, 212(5): 1157-1168.

[2] KUMBHAR N T, SAHOO S K, SAMAJDAR I, DEY G K, BHANUMURTHE K. Microstructure and microtextural studies of friction stir welded aluminium alloy 5052[J]. Materials & Design, 2011, 32(3): 1657-1666.

[3] MOREIRA P M G P, RICHTER-TRUMMER V, CASTRO P M S T D. Fatigue Behaviour of FS, LB and MIG Welds of AA6061-T6 and AA6082-T6[C]//Multiscale Fatigue Crack Initiation and Propagation of Engineering Materials: Structural Integrity and Microstructural Worthiness. Netherlands: Springer, 2008: 85-111.

[4] 何 如. 高速列车铝合金焊接接头疲劳性能研究[D]. 北京: 北京交通大学, 2008.

HE Ru. Fatigue performance of aluminum alloy welded joints in high-speed trains[D]. Beijing: Beijing Jiaotong University, 2008.

[5] 李慧中, 张新明, 陈明安, 龚敏如, 周卓平. 2519铝合金焊接接头的组织与性能[J]. 中国有色金属学报, 2004, 14(6): 956-960.

LI Hui-zhong, ZHANG Xin-ming, CHEN Ming-an, GONG Min-ru, ZHOU Zhuo-ping. Microstructures and properties of welded joint of 2519 aluminum alloy[J]. The Chinese Journal of Nonferrous Metals, 2004, 14(6): 956-960.

[6] JEYAKUMAR M, CHRISTOPHER T. Defect assessment of welded specimen considering weld induced residual stresses using SINTAP procedure and FEA[J]. Transactions of Nonferrous Metals Society of China, 2013, 23(5): 1452-1458.

[7] 马思群, 谷理想, 袁永文, 兆文忠, 黄雪飞. 焊接缺陷对动车组铝合金车体疲劳寿命影响研究[J]. 铁道学报, 2014(2): 42-48.

MA Si-qun, GU Li-xiang, YUAN Yong-wen, ZHAO Wen-zhong, HUANG Xue-fei. Research on influence of welding defects on fatigue life of EMU aluminum-alloy car body[J]. Journal of the China Railway Society, 2014(2): 42-48.

[8] HE Bo-lin, YU Ying-xia, MIAO Yan-ping. Effect of ultrasonic impact strengthening treating on microstructure and properties of AZ91D magnesium alloy[J]. Advanced Materials Research,2011,139(1):382-385.

[9] 何柏林, 于影霞, 余皇皇, 江民华, 史建平. 超声冲击对转向架焊接十字接头表层组织及疲劳性能的影响[J]. 焊接学报, 2013, 34(8): 51-54.

HE Bo-lin, YU Ying-xia, YU Huang-huang, JIANG Min-hua, SHI Jian-ping. Effect of ultrasonic impact on the surface microstructure and fatigue properties of welded cross joint for train bogie[J]. Transactions of The China Welding Institution, 2013, 34(8): 51-54.

[10] QIAN Gui-an, ZHOU Chen-gen, HONG You-shi. Experimental and theoretical investigation of environmental media on fatigue behavior for a structure steel[J]. Acta Materialia, 2011, 59(4): 1321-1327.

[11] 魏 康, 何柏林, 于影霞. 超声冲击对MB8镁合金焊接接头表层组织及力学性能的影响[J]. 中国有色金属学报, 2016, 26(12): 2479-2487.

WEI Kang, HE Bo-lin, YU Ying-xia. Effect of ultrasonic impact on surface microstructures and mechanical properties of MB8 magnesium alloy welded joint[J]. The Chinese Journal of Nonferrous Metals, 2016, 26(12): 2479-2487.

[12] RAZAL ROSE A, MANISEKAR K, BALASUBRAMANIAN V. Influence of welding speed on tensile properties of friction stir welded AZ61A magnesium alloy[J]. Journal of Materials Engineering and Performance, 2012, 21(2): 257-361.

[13] 贺文雄, 肖昌辉, 史 菲, 赵洪运, 李思昊, 易传佩. 实时超声冲击消减焊接残余应力[J]. 焊接学报, 2015, 36(8): 84-87.

HE Wen-xiong, XIAO Chang-hui, SHI Fei, ZHAO Hong-yun, LI Si-hao, YI Chuan-pei. Reduction of welding residual stress by in-situ ultrasonic impact treatment[J]. Transactions of The China Welding Institution, 2015, 36(8): 84-87.

[14] 贾翠林, 陈芙蓉. 超声冲击处理对7A52铝合金焊接应力影响的数值模拟[J]. 焊接学报, 2015, 36(4): 30-34.

JIA Cui-lin, CHEN Fu-rong. Numerical simulation of influence of ultrasonic impact treatment on welding stress of 7A52 aluminum alloy joint[J]. Transactions of The China Welding Institution, 2015, 36(4): 30-34.

[15] 王东坡, 龚宝明, 吴世品, 张 海, 冯延焉. 焊接接头与结构疲劳延寿技术研究进展综述[J]. 华东交通大学学报, 2016, 33(6): 1-14.

WANG Dong-po, GONG Bao-ming, WU Shi-pin, ZHANG Hai, FENG Yan-yan. Research review on fatigue life improvement of welding joint and structure[J]. Journal of East China Jiaotong University, 2016, 33(6): 1-14.

Effects of UIT and weld reinforcement on fatigue properties of 6082 aluminum alloy welded joint

HE Bo-lin, FENG Ya-ming, LI Li

(College of Mechanical and Electrical Engineering, East China Jiaotong University, Nanchang, 330013, China)

Abstract: The effects of residual stress and stress concentration on the welded joint of 6082 aluminum alloy welded joint were investigated by ultrasonic impact treatment(UIT) and polished weld reinforcement. The results indicate that, after UIT, the surface grain of the weld toe and its vicinity are obviously refined; the residual stress at weld toe is changed from residual tensile stress to residual compressive stress, and its fatigue life is improved. The fatigue fracture of the welded joint is located at the toe of the joint before and after the UIT, while the fatigue fracture of the welded joint is mostly broken away from the arc transition of the base metal, and the fracture mechanism is quasi-cleavage fracture. When the impact current is 1.0 A and the impact time is 2 min, compared with the specimens without UIT, the fatigue performance of the 6082 aluminum alloy joint after UIT increases by 11.18%, and the fatigue performance of the polished weld reinforcement joint increases by 30.71%. It can be concluded that the grain refinement, the residual stress and stress concentration are the main factors that affect the fatigue properties of the welded joint of 6082 aluminum alloy.

Key words: ultrasonic impact; weld reinforcement; grain refinement; residual stress; fatigue

Foundation item: Project(20161BBE50072) supported by the Industrial Support Key Project of Jiangxi Province, China

Received date: 2017-12-13; Accepted date: 2019-02-02

Corresponding author: HE Bo-lin; Tel: +86-13870051536; E-mail: hebolin@163.com

(编辑 何学锋)

基金项目:江西省工业支撑重点项目(20161BBE50072)

收稿日期:2017-12-13;修订日期:2019-04-04

通信作者:何柏林,教授,博士;电话:13870051536;E-mail:hebolin@163.com