炭纤维增强树脂炭复合材料微观结构与烧蚀性能

尹 健,张红波,熊 翔,黄伯云

(中南大学 粉末冶金国家重点实验室,湖南 长沙,410083)

摘要: 采用金相显微镜和扫描电镜对炭纤维增强树脂炭复合材料微观结构进行分析,采用等离子烧蚀方法研究了炭纤维增强树脂炭复合材料不同方向的烧蚀性能,并对其烧蚀表面形貌进行扫描电镜观察,分析了复合材料烧蚀性能差异的原因。研究结果表明:炭纤维增强树脂炭复合材料中炭纤维和树脂炭结合较好,基体中产生了应力石墨化,材料烧蚀优先从纤维与树脂炭的界面及缺陷处开始,轴向垂直于气流方向的纤维越多,材料烧蚀率越小。

关键词: C/C复合材料; 微观结构; 烧蚀性能

中图分类号:V258.3 文献标识码:A 文章编号: 1672-7207(2005)01-0001-05

Microstructure and Ablation

Performance of Resin-based C/C Composites

YIN Jian, ZHANG Hong-bo, XIONG Xiang, HUANG Bai-yun

(State Key Laboratory of Powder Metallurgy, Central South University, Changsha 410083, China)

Abstract: Optical microscopy and scanning electron microscopy were used to analyse the microstructure of resin-based C/C composites. Their ablative performances were investigated by the plasma ablative method. Scanning electron microscopy was used to describe the reactivity of C/C composites. The causes of different ablative performance were discussed. The results show that combinations between fibers and resin matrix are good, and stress graphitization is one of the causes for high graphitization degree. Ablation starts from the interfaces of fibers and matrix or pores in priority; the more the carbon fibers whose axial directions are vertical to the plasma flame, the less the ablation rate.

Key words: C/C composites; microstructure; ablative performance

-

炭/炭( C/C)复合材料是一种烧蚀热结构材料,它具有强度高(尤其是高温强度稳定)、抗热冲击和耐烧蚀能力强、耐含固体微粒的燃气的冲刷、热膨胀系数小、导热率较低等优异性能,目前已成为固体火箭发动机喷管喉衬的首选材料。在发动机工作过程中,喉衬内型面受高温、高压、高速且含有侵蚀性粒子的热流冲刷而遭到破坏,引起内型面尺寸变化喉径扩大,从而降低喷管效率[1-4]。因此,用作固体火箭发动机喷管的C/C复合材料要求具有良好的烧蚀性能。研究结果表明,在固体火箭发动机喷管热环境中,C/C复合材料的烧蚀是一个受众多因素影响的复杂过程,其烧蚀性能与发动机喷管的气动设计、环境(包括推进剂类型及组分)、喷管材料本身结构(包括纤维特性、预制件结构、材料密度、基体炭类型、孔隙、石墨化度、杂质等)有很大的关系[5-11]。在此,为了解C/C复合材料的烧蚀性能与结构的关系,作者对炭纤维增强树脂炭复合材料的烧蚀性能和微观结构进行研究。 -

1 实 验

1.1 材 料

选用炭纤维无纬布加网胎针刺整体毡作为增强体,毡体密度为0.6 g/cm3,采用浸渍呋喃树脂-炭化-石墨化工艺,制备炭纤维增强树脂炭复合材料,材料最终热处理温度为2300 ℃,所制备的材料密度为1.75 g/cm3,石墨化度为78.8%。

1.2 导热系数的测定

依据国家标准GB11108—89,采用JR-2激光热导仪测试室温下材料的热扩散系数,并按下式计算材料的导热系数:

λ=100αCPρ。(1)

式中:λ为导热系数,W·m-1·K-1;α为热扩散系数,cm2·s-1; CP为比热容,J·g-1·K-1,取0.714 J/(g·K);ρ为表观密度,g·cm-3。

经计算,得出该材料平行方向的导热系数为66.18 W·m-1·K-1,垂直方向的导热系数为31.22 W·m-1·K-1。

1.3 烧蚀率的测定

本实验依据国家军用标准GJB323A—96进行,用PA-Ⅱ型等离子烧蚀加热器,对试样表面进行烧蚀。本实验中,试样直径为30 mm,厚为10 mm,圆柱端面为烧蚀面。采用相对稳定的等离子射流(温度达3500 ℃以上),以90°角冲烧到圆柱面上进行烧蚀。以试样被烧蚀深度除以烧蚀时间确定线烧蚀率,以烧蚀前、后质量损失除以时间确定质量烧蚀率。分别研究了复合材料2个方向的烧蚀情况。其中,平行方向为等离子体流方向与无纬布垂直的方向,即烧蚀面与无纬布层面平行的方向;垂直方向为等离子体流方向与无纬布平行的方向,即烧蚀面与无纬布层面垂直的方向。

1.4 材料显微结构和表面形貌观察

采用MFe3A金相显微镜观察材料的显微组织结构,采用JSM-5600LV和KYKY-2800型扫描电镜观察材料烧蚀前、后材料表面形貌。

2 实验结果与分析

2.1 材料显微组织结构

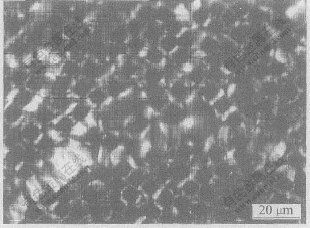

图1所示为该复合材料在偏光显微镜下观察得到的金相照片。

从图1可以看出,该C/C复合材料由炭纤维和树脂炭2部分组成,且存在孔隙和微裂纹。树脂炭和炭纤维结合较好;在炭纤维周围的树脂炭具有一定的光学活性,显示出一定的各向异性,产生与热解炭相似的光学特性;但在树脂炭密集的地方,仍显示各向同性,表明材料中树脂炭有一定程度的石墨化。这是由于C/C复合材料在热处理过程中纤维和树脂炭的收缩方向及收缩程度不同,引起的热应力促进了纤维和树脂炭的石墨化(即应力石墨化作用)。

图 1 炭纤维增强树脂炭复合材料显微组织

Fig. 1 Microstructure of resin-based

C/C composites

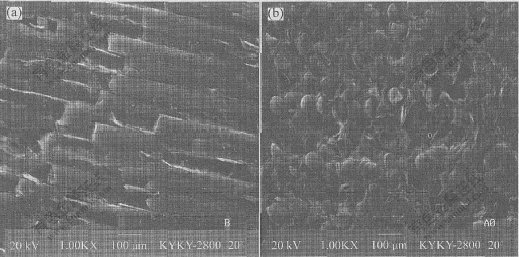

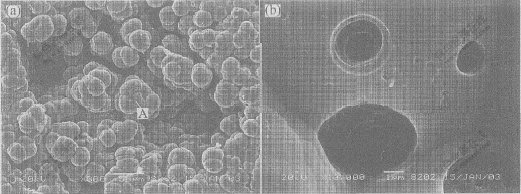

图2所示为未烧蚀前材料中纤维纵向和轴向的表面形貌。可以看出,材料在没有进行等离子烧蚀前,炭纤维横断面为圆柱面,纤维侧面缺陷不明显,树脂炭在炭纤维周围呈片状分布。

2.2 材料烧蚀性能

2.2.1 材料烧蚀性能

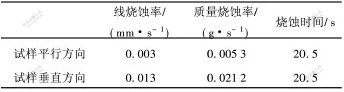

表1所示为材料等离子烧蚀性能。

表 1 C/C复合材料烧蚀性能测试结果

Table 1 Ablation performance of C/C

composites

从表1可以看出,无论是线烧蚀率还是质量烧蚀率,平行方向的值都明显低于垂直方向的值,表明纤维轴向与等离子体流取向的关系是影响C/C复合材料烧蚀性能的因素之一。纤维轴向垂直于气流方向的炭纤维越多,其烧蚀率越小。在设计制造实际型号喉衬材料时,为降低材料烧蚀率,可以考虑将纤维轴向尽可能垂直于内型面。

2.2.2 材料烧蚀形貌

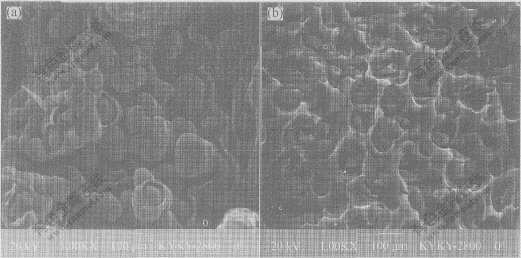

平行方向材料烧蚀后不同区域的扫描电镜照片如图3所示。

从图3可以看出,当烧蚀面平行于无纬布区时(见图3(a)和图3(b)),无纬布层中炭纤维周围的树脂炭被烧蚀,纤维被烧蚀成笋尖状,且纤维本身被局部烧成很多坑;当烧蚀面为网胎区时(见图3(c)),网胎面中存在少量的针刺短纤维与烧蚀面垂直,在气流冲刷下,针刺短炭纤维与基体炭的界面优先被烧蚀,纤维烧蚀成尖状界面,界面间缝隙变大;基体炭被烧蚀成片状,整体形貌为皱褶(见图3(d))。

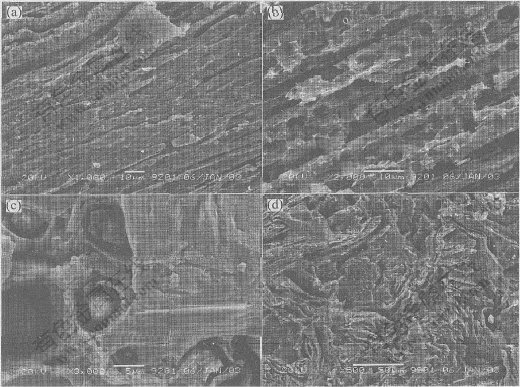

图4所示为垂直方向材料烧蚀后的表面形貌,图5所示为垂直方向烧蚀试样去掉球状表面后的显微形貌。从图4可以看出,对于垂直方向,在烧蚀表面看不到一根一根的炭纤维,而是一层球状表面层,且有细微的裂纹(见图4(a));在高倍电镜下(见图4(b))可以观察到球状表面有大小不一的近圆形 [CM(22]的小坑,且坑内又有许多小坑。球中小坑产生的原因可能与材料在高温下残余的非碳成分排出或碳蒸发有关。图5(a)表明该球化表面由一层一层的球壳组成。从图5(b)可以看出,球状表面覆盖下的纤维端头不规则,纤维与树脂炭之间的缝隙扩大;部分树脂炭烧蚀成片状,球化表面层主要由树脂炭基体构成。韩杰才等认为基体炭先被烧蚀成片状,烧蚀主要以层片剥蚀而逐渐减薄的方式进行,当层片减薄到一定的程度时可能实现组织的球化[12,13]。具体烧蚀过程及球化原因还有待进一步研究。

(a)—横向; (b)—纵向

图 2 烧蚀前C/C复合材料SEM形貌

Fig. 2 SEM images of C/C composites before ablation test

(a)—无纬布区(低倍); (b)—无纬布区(高倍); (c)—网胎区; (d)—基体炭集中区

图 3 平行方向烧蚀的C/C复合材料形貌电镜照片

Fig. 3 SEM images of C/C composites on parallel orientation after ablation

(a)—整体形貌; (b)—图(a)中A区放大形貌

图 4 C/C复合材料垂直方向烧蚀形貌电镜照片

Fig. 4 SEM images of composites on vertical orientation after ablation

(a)—球状表面部分破坏; (b)—球状表面完全破坏

图 5 C/C复合材料垂直方向烧蚀试样去球状表面后的形貌

Fig. 5 SEM images of composites on vertical orientation

after ablation with sphere surface destroyed

对比材料烧蚀前、后的SEM照片以及不同方向的烧蚀照片可以看出,C/C复合材料的烧蚀是一个非平衡过程。材料被优先烧蚀和优先剥蚀的部分应存在稳定的演化规律。无论是平行方向还是垂直方向,炭纤维与树脂炭的界面、孔隙边缘、缺陷或杂质处均被优先烧蚀。对于垂直方向,大部分纤维平行、密集排布,且顺着气流方向,树脂炭与纤维结合界面较多,在气流冲刷下,纤维与树脂炭之间容易发生剥蚀,且界面上的裂缝或不良粘结将促进进一步烧蚀;此外,材料方向的导热系数比平行方向的低,垂直方向散热速度较慢,从而产生局部、瞬时高温的情况较多,因而,垂直方向相对于平行方向容易被烧蚀。

3 结 论

a. 炭纤维增强树脂炭复合材料中,树脂炭与炭纤维的结合较好。

b. 用等离子体流冲刷C/C复合材料时,烧蚀优先从基体炭与炭纤维的界面和缺陷处开始,纤维轴向垂直于气流方向的炭纤维越多,其烧蚀率越小。

c. 对于针刺整体毡炭纤维增强树脂炭复合材料,其平行于无纬布方向的烧蚀面比垂直于无纬布方向的烧蚀面烧蚀性能要好。

参考文献:

[1]俞继军,马志强,姜贵庆,等.C/C复合材料烧蚀形貌及烧蚀机理分析[J].宇航材料工艺,2003, (1):36-39.

YU Ji-jun, MA Zhi-qiang,JIANG Gui-qing, et al. Pattern Surface Measure and Ablation Analysis for C/C Composites[J]. Aerospace Materials and Technology, 2003,(1):36-39.

[2]苏君明.C/C喉衬材料的研究与发展[J].炭素科技,2001,1(1):6-11.

SU Jun-ming. Research and Development of C/C Composites for Nozzles[J]. Carbon Science and Technology, 2001,1(1):6-11.

[3]曾汉民,于翘,彭维周,等.碳纤维及其复合材料显微图像[M].广州:中山大学出版社,1991.

ZENG Han-min, YU Qiao, PENG Wei-zhou, et al. Carbon Fiber and Microstructure of Its Composites[M]. Guangzhou: Press of Zhongshan University, 1991.

[4]CHO D, YOON B Ⅱ. Microstrctural Interpretation of the Effect of Various Matrices on the Ablation Properties of Carbon-fiber-reinforced Composites[J]. Composites Science and Technology, 2001, 61:271-280.

[5]刘建军,苏君明,陈长乐.炭/炭复合材料烧蚀性能影响因素分析[J].炭素,2003, (2):15-19.

LIU Jian-jun, SU Jun-ming, CHEN Chang-le. Study on Factors Affecting Ablative Performance of C/C Composites[J]. Carbon, 2003, (2):15-19.

[6]冉宏星,崔红,郝志彪,等.炭基体结构状态对C/C复合材料抗烧蚀性能的影响[J].炭素,2002,(4):20-25.

RAN Hong-xing, CUI Hong, HAO Zhi-biao, et al. Influence of Carbon-matrix Structure on Antiablative Performances of C/C Composites[J]. Carbon, 2002,(4):20-25.

[7]崔红,苏君明,李瑞珍,等.添加难熔金属碳化物提高C/C复合材料抗烧蚀性能的研究[J].西北工业大学学报,2000, 18(4):669-673.

CUI Hong, SU Jun-ming, LI Rui-zhen, et al. On Improving Anti-ablation Property of Multi-matrix C/C Composites to withstand 3700K[J]. Journal of Northwestern Polytechnical University, 2000, 18(4):669-673.

[8]崔红,李瑞珍,苏君明,等.多元基体抗烧蚀炭/炭复合材料的微观结构分析[J].固体火箭技术, 2001,24(3):63-67.

CUI Hong, LI Rui-zhen, SU Jun-ming, et al. Microstructure of Multi-matrix Anti-ablation C/C Composites[J]. Journal of Solid Rocket Technology, 2001,24(3):63-67.

[9]黄海明,杜善义,吴林志,等.C/C复合材料烧蚀性能分析[J].复合材料学报,2001,18(3):76-80.

HUANG Hai-ming, DU Shan-yi, WU Lin-zhi, et al. Analysis on Ablative Performance of C/C Composites[J]. Acta Material Composite Sinica, 2001,18(3):76-80.

[10]MIKEE D W. Oxidation Behavior Protection of Carbon/Carbon Composts[J]. Carbon ,1987,25(4):551-557.

[11]黄坚定,唐菊花.国外大型固体发动机喷管性能分析[J].固体火箭技术,1996,19(2):9-16.

HUANG Jian-ding, TANG Ju-hua, Analysis of Performance of Foreign Large-scale Solid Rocket Nozzles[J]. Journal of Solid Rocket Technology, 1996,19(2):9-16.

[12]韩杰才,张杰,杜善义.细编穿刺碳/碳复合材料超高温氧化机理研究[J].航空材料,1996,17(5):577-581.

HAN Jie-cai, ZHANG Jie, DU Shan-yi. Oxidation of 3D Fine Weave Pierced Carbon/Carbon Composites at Ultra-high Temperature[J]. Acta Aeronautica et Astronautica Sinica, 1996,17(5):577-581.

[13]韩杰才.多向碳/碳复合材料超高温力学性能与微结构演化[D].哈尔滨:哈尔滨工业大学材料科学与工程学院,1992.

HAN Jie-cai. Mechanical Properties and Microstructure of Multi-directional Carbon/Carbon Composites at Ultra-high Temperature[D]. Harbin: College of Materials Science and Technology, Harbin Institute Technology,1992.

收稿日期:2004-06-20

基金项目:国家“863”计划项目(2002AA305207)

作者简介:尹 健(1979-),女,湖南桃江人,博士研究生,从事C/C复合材料烧蚀性能研究

论文联系人: 尹 健,女,博士研究生;电话:0731-8836864(O);E-mail:ctjyin@sohu.com