网络首发时间: 2017-01-03 10:50

稀有金属 2017,41(10),1151-1158 DOI:10.13373/j.cnki.cjrm.xy16060017

磁选-重选-浮选组合新工艺分选氟碳铈矿型稀土矿的试验研究

王成行 胡真 邱显扬 李汉文 汪泰

广东省资源综合利用研究所稀有金属分离与综合利用国家重点实验室广东省矿产资源开发和综合利用重点实验室

摘 要:

采用矿物自动分析仪 (MLA) 查明了四川牦牛坪稀土矿的矿物组成、嵌布粒度特征, 对比分析了主要矿物的密度、莫氏硬度、比磁化系数和磁性的工艺特性差异, 利用湿式高梯度强磁选-重选-浮选的组合工艺进行了选矿试验研究。结果表明:主要稀土矿物氟碳铈矿粒度多在1.280.04 mm范围内, 具有顺磁性, 而重晶石、萤石、正长石和石英呈现非磁性, 此磁性差异是强磁选能预先富集的关键矿物学因素。通过实验确定最佳工艺条件和结果为:在-1.0 mm粒径, 1.0 T背景场强下湿式强磁选粗选, 强磁选精矿分级成3个粒级物料, -1.0+0.4 mm物料进行粗砂摇床重选, -0.4+0.074和-0.074 mm物料分别进行细砂摇床重选, 各重选中矿合并, 在0.6 T背景场强下湿式强磁选精选, 磁选精矿与重选精矿合并, 获得REO品位65.49%, 回收率67.80%的磁重稀土精矿;磁选精选中矿与摇床尾矿合并成REO 2.10%的稀土中矿, 在磨矿细度-0.043 mm占70%, pH 89, 水玻璃用量714 g·t-1原矿, 捕收剂GSY 1033 g·t-1原矿下进行常温浮选, 获得REO品位67.84%, 回收率15.46%的浮选稀土精矿;两种稀土精矿REO平均品位65.93%, 总回收率83.26%。

关键词:

稀土矿;氟碳铈矿;湿式强磁选;重选;浮选;

中图分类号: TD955

作者简介:王成行 (1984-) , 男, 河北蠡县人, 博士研究生, 高级工程师, 研究方向:稀有稀贵金属矿物加工与矿产资源综合利用, E-mail:wchhang@126.com;;邱显扬, 教授级高级工程师, 电话:020-37239225, E-mail:qxyysy@163.com;

收稿日期:2016-06-12

基金:四川省科技攻关计划项目 (15ZC1801);广东省省级科技计划项目 (2016B070701026) ;广东省省级科技计划项目 (2014B070705007);广东省科学院高端领军人才培育培养资助专项项目资助;

Experimental Study on a Novel Combined Beneficiation Technique for Bastnaesite Type RE Ore Using Magnetic-Gravity-Flotation Separation

Wang Chenghang Hu Zhen Qiu Xianyang Li Hanwen Wang Tai

Guangdong Provincial Key Laboratory of Development & Comprehensive Utilization of Mineral Resources, State Key Laboratory of Rare Metals Separation and Comprehensive Utilization, Guangdong Institute of Resources Comprehensive Utilization

Abstract:

Minerals composition and disseminated grain size features for a rare earth ore in Maoniuping deposit, Sichuan were detected by Mineral Liberation Analyser ( MLA) and beneficiation characteristicsdifferences of main minerals such as density, Moh's hardness, relative magnetic susceptibility and magnetism were analyzed, contrastively. Beneficiation tests were carried out by a novel combined technique ofwet high intensity magnetic-gravity-flotation separation. The results showed that bastnaesite was the primary rare earth bearing mineral with paramagnetic feature and particle size of 1. 28 ~ 0. 04 mm, but barite, fluorite, orthoclase and quartz were diamagnetic. The magnetic characteristic difference was a key mineralogical factor of pre-concentration by high intensity magnetic separation ( HIMS) . Optimal conditions and results were determined through the experimental study as follows, the concentrate from wet HIMS rougher (-1. 0 mm size and 1. 0 T background field) were classified into three different size products (-1. 0 + 0. 4, -0. 4 +0. 074 and -0. 074 mm) , then the two formers were treated by coarse grain shaking tables and the latter was treated by fine grain shaking table, respectively, and all tables middlings were selected by wet HIMS ( 0. 6 T background field) together, magnetic-gravity separation RE concentrate assaying REO 65. 49% at 67. 80% recovery was obtained. The REO 2. 10% middlings formed by wet HIMS middlings and shaking tables tailings were treated by flotation at room temperature (-0. 043 mm grinding fineness 70%, pH 8 ~ 9, sodium silicate dosage 714 g·t-1, collector GSY dosage 1033 g·t-1) , flotation RE with concentrate assaying REO 67. 84% with 15. 46% recovery was produced. The average REO 65. 93% at 83. 26% total recovery were obtained by the whole magnetic-gravity-flotation separation beneficiation technique.

Keyword:

rare earth ores; bastnaesite; wet high intensity magnetic separation; gravity separation; flotation;

Received: 2016-06-12

稀土因其独特的物化性质, 广泛应用于航空航天、信息电子和新能源等高新科技产业, 被视为重要的战略资源[1,2]。目前, 轻稀土矿是全球的稀土主要来源, 世界著名大型矿床有中国白云鄂博矿、牦牛坪矿、美国芒廷帕斯矿[3]、澳大利亚韦尔德山矿[4]等。我国稀土资源居世界首位, 已探明储量占世界23%[5,6]。近年来, 为了可持续性地开采稀土资源, 我国相继颁布了多项法规, 淘汰落后工艺, 推动绿色开发。尤其是环保要求日益严格, 落后工艺已不能满足新时代稀土矿开采的需求, 开发绿色清洁高效的新技术则势在必行。

四川牦牛坪稀土矿是国内第二大轻稀土矿床, REO保有资源储量317万t[7,8], 远景储量巨大。该矿床含有丰富的稀土元素, 伴生有钡、氟、钼、铅、锶等元素, 综合利用价值很大[9,10]。田俊德等[11,12]研究了重选-浮选工艺, 并认为浮选前脱泥是十分必要的, 而摇床起到了分选与脱泥的双重效果, 获得氟碳铈精矿REO品位大于65%, 回收率大于66%的指标。熊述清[13]提出重选-浮选联合工艺, 获得稀土精矿REO品位61.18%, 总回收率75.74%的指标。李芳积等[14,15]研究出“摇床重选粗选-粗精焙烧干燥-干式磁选精选-摇床中矿浮选”工艺, 在原矿REO品位5.35%~7.95%时, 获得REO品位62%~70%, 总回收率80%~85%的稀土精矿, 目前方兴稀土公司仍沿用该流程进行生产。然而, 生产中流程不连续, 产品出口多, 干湿交替, 随着原矿品位降低, REO实际回收率仅约为50%[16];干式分选带来的粉尘问题也尤为突出, 若不加以解决, 富集至精矿中的放射性元素钍, 吸入人体会产生严重潜在危害;以摇床为主流的粗选工艺, 也存在占地面积大之弊端[17]。

本文针对四川牦牛坪稀土矿资源, 详细剖析矿石工艺矿物学特性, 系统讨论氟碳铈矿的有效回收技术思路, 提出“湿式强磁富集-重选粗粒稀土-浮选细粒稀土”的技术路线, 并开展了选矿试验研究, 为该稀土矿的合理开发提供技术支持。

1实验

1.1试样

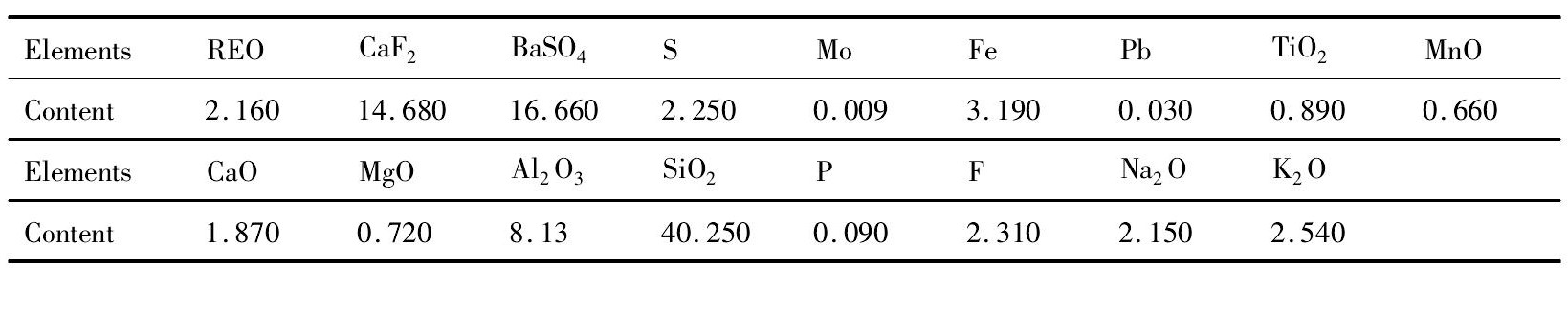

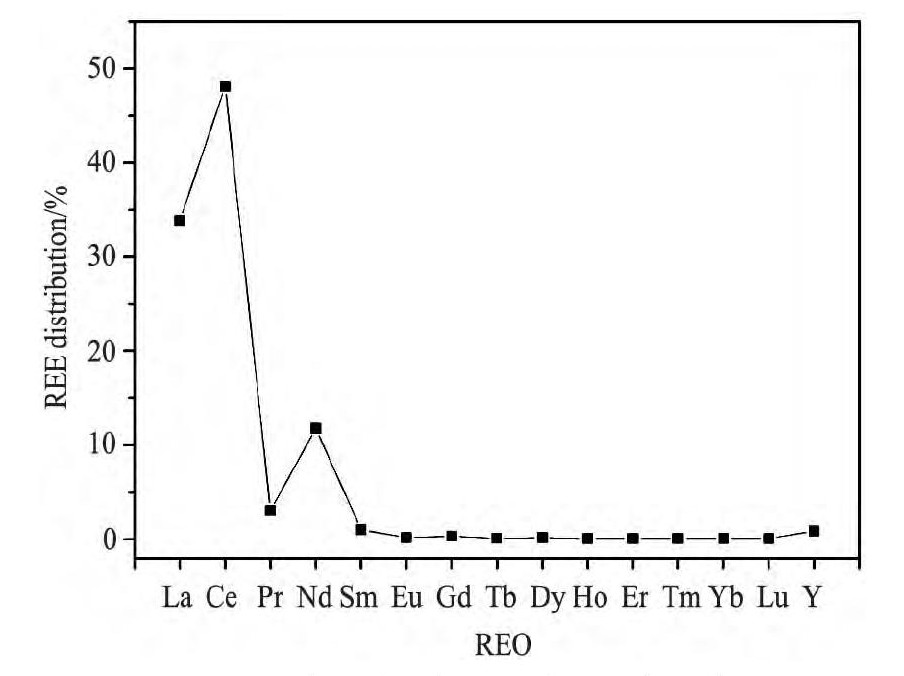

矿样取自四川牦牛坪矿区。化学成分分析和稀土元素配分结果分别见表1和图1。

表1中结果表明, 试样中REO品位为2.16%, 略高于稀土矿床原生矿最低工业品位REO1.50%~2.00%的行业标准要求, 则矿样属于低品位稀土矿石。Ba SO4和Ca F2品位均较高, 但未达到独立矿床的最低边界品位要求。由此可知, 该矿样的主要回收成分 (元素) 为REO, 可综合回收Ba SO4和Ca F2, 其他元素含量低, 综合回收意义不明显。

图1中结果表明, 试样中铈、镧和钕为主要的稀土元素, 其中铈+镧配分值高达82.48%。由此表明, 该矿稀土配分属于Ce>La>Nd的富铈强选择配分型;与国外同类型稀土矿相比, 铕和钇等中重稀土元素的配分较高[18]。

1.2工艺矿物学

采用Mineral Liberation Analyser矿物自动分析仪 (简称MLA) 进行工艺矿物学研究。其基本原理是结合电镜软件、能谱分析技术与MLA软件, 建立矿物标准库、计算机自动拟合, 最终获取工艺矿物学参数[19]。

1.3磨矿分级实验

磨矿实验在XMB-Φ200×240棒磨机中进行。每次称取试样700.00 g, 通过1.00 mm的筛子预先筛分, 筛下物料为合格产品;筛上物料放入棒磨机中运转1.5 min, 倒出矿浆检查筛分, 筛上物料返回棒磨机再磨再筛, 如此循环多次, 直至筛上物料全部通过1.00 mm筛网, 筛下物料全部混合, 即为试验样品。

表1 稀土矿化学成分 (多元素) 分析结果Table 1 Analysis results of chemical compositions for RE ore (%, mass fraction) 下载原图

表1 稀土矿化学成分 (多元素) 分析结果Table 1 Analysis results of chemical compositions for RE ore (%, mass fraction)

图1 四川牦牛坪稀土矿稀土元素配分图Fig.1 REE distributions for RE ore in Maoniuping, Sichuan

分级实验是通过筛网完成的。将-1.0 mm的试样分别通过0.40和0.074 mm粒级的筛网, 最终分成-1.0+0.4, -0.4+0.074和-0.074 mm3个粒级产品。

1.4选矿实验

湿式弱磁选在ZCT筒式磁选机中进行。每次称取粒度为-1.00 mm的全粒级试样3000.00 g, 调节至20%浓度, 在0.2 T场强下进行试验, 分别获得精矿和尾矿。湿式强磁选在SSS-I-145周期式高梯度磁选机中进行。每次称取粒度为-1.00 mm的全粒级试样700.00 g, 调节至20%浓度, 控制背景场强进行试验, 分别获得精矿和尾矿。重选在LY-1100×500型粗砂和细砂刻槽摇床上进行。每次称取200.00 g试样, 试验条件为处理量0.05t·h-1, 矿浆浓度20%, 冲次356次/min, 冲程12mm, 斜度5°, 试验分别获得精矿、中矿和尾矿。浮选每次称取500.00 g试样, 在1.5 L浮选机完成粗选和扫选, 在0.5 L浮选机完成精选, 闭路试验分别获得精矿和尾矿。产品分别过滤, 干燥, 称量, 制样, 分析, 计算回收率。

1.5粒度组成

-1.00+0.043 mm粒级物料采用标准筛完成;-0.043 mm粒级物料采用淘析法水析。每次取100.00 g样品进行筛析或水析, 将析出的产物沉淀、烘干、称重, 再计算粒级的产率。

2结果与讨论

2.1工艺矿物学分析

2.1.1矿石的矿物组成

试样中的主要矿物为氟碳铈矿、重晶石、萤石、正长石和石英等, 矿物含量分别为2.78%, 16.66%, 14.68%, 42.89%和19.12%。矿样中有少量的铁质矿物磁铁矿和褐铁矿, 含量仅为0.15%和2.29%。

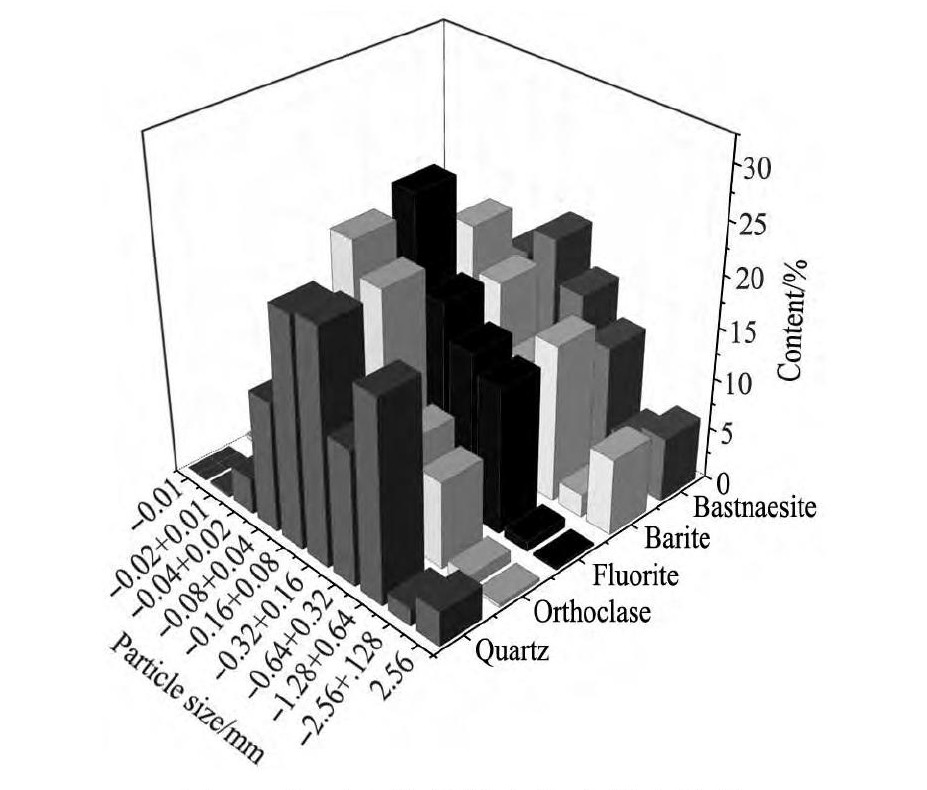

2.1.2主要有用矿物的嵌布粒度

试样中含量最高的5种主要矿物的嵌布粒度测定结果见图2。图2中结果表明, 试样中5种矿物的粒度粗细排序为:氟碳铈矿>正长石>石英>萤石>重晶石。其中, 氟碳铈矿、正长石和石英的粒度相对较粗, 而萤石和重晶石的粒度以细粒和微细粒为主。整体分析, 5种矿物的嵌布粒度均呈现不均匀的特征。

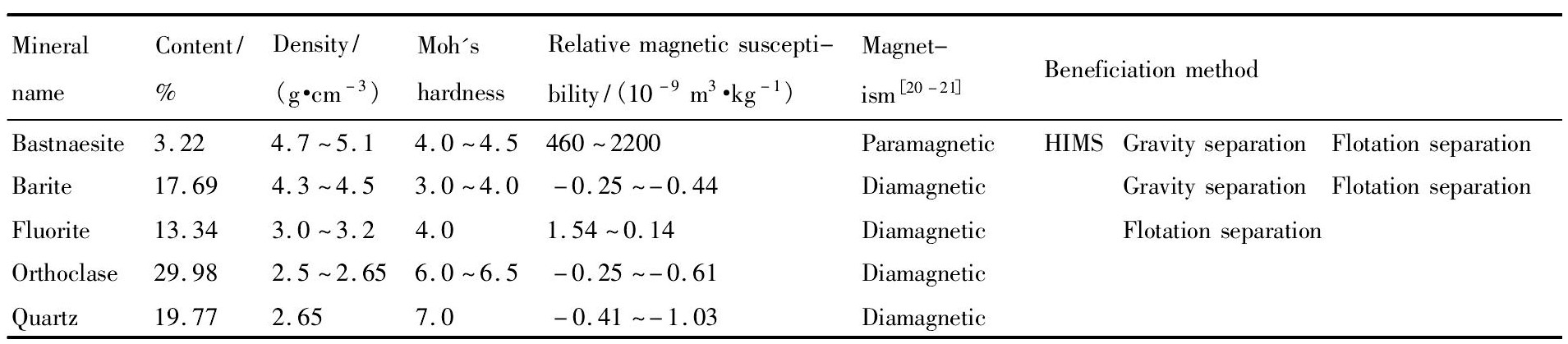

2.1.3主要矿物的工艺特性

矿物工艺特性差异是矿物分离的关键直接影响因素。根据矿物含量高低, 筛选出主要的有用和脉石矿物进行工艺特性比较, 结果见表2。

表2中结果表明, 氟碳铈矿与其他主要矿物工艺特性对比, 其弱磁性特征尤为突出, 次之为密度的差异性。这些工艺特性差异, 则是选择与确定选矿工艺流程的基本依据。

2.2工艺矿物学因素对工艺流程选择的影响

浮选是氟碳铈矿、重晶石与萤石的回收与分离的有效方法之一。然而, 氟碳铈矿嵌布粒度粗, 性脆易碎, 直接磨至矿物可浮选的较优粒级, 势必会造成矿物的过粉碎, 粗选段直接浮选回收并不合理。在遵循矿物分选“能收早收, 能丢早丢”基本原则的前提下, 磁选和重选则是粗粒氟碳铈矿回收的优选方案。若利用密度差异选择重选, 重晶石与氟碳铈矿则同步富集, 后续仍需精选再分离;若利用磁性差异选择强磁选, 氟碳铈矿可与其他矿物分流, 利于后续分别集中精选。对比可见, 粗粒氟碳铈矿的预富集与回收, 强磁选明显优于重选。因此, 选择强磁选进行稀土的预先富集。

图2 主要矿物的嵌布粒度测定结果Fig.2 Determination results of disseminated grain size of main minerals

表2 主要矿物的工艺特性Table 2 Beneficiation characteristic results of main minerals 下载原图

表2 主要矿物的工艺特性Table 2 Beneficiation characteristic results of main minerals

湿式强磁选试验结果表明, 矿石先磨矿至1.00 mm粒度以下, 再经1.0 T的高梯度湿式强磁选, 可获得REO品位10.20%, 回收率90.60%的强磁选精矿;强磁选尾矿产率高达80.57%, 绝大部分的重晶石、萤石和脉石进入到尾矿, 可见强磁选预先富集方案切实可行。

虽然稀土矿物主要富集至强磁选精矿中, 但是REO品位并未提高至稀土精矿高品位的要求。其主要原因在于石英等脉石矿物经铁介质磨矿后, 矿物表面被铁质物污染, 呈现出弱磁性特征, 磁选过程中进入到了强磁选精矿中, 而其与氟碳铈矿的密度差异则更为明显, 重选可实现两者的分离。

氟碳铈矿的嵌布粒度不均匀, 加之磨矿过程中产生一定量的细粒矿物, 由于选矿机械设备的局限性, 磁重联合方法却无法有效回收。此时, 浮选技术优势就特别明显[22]。

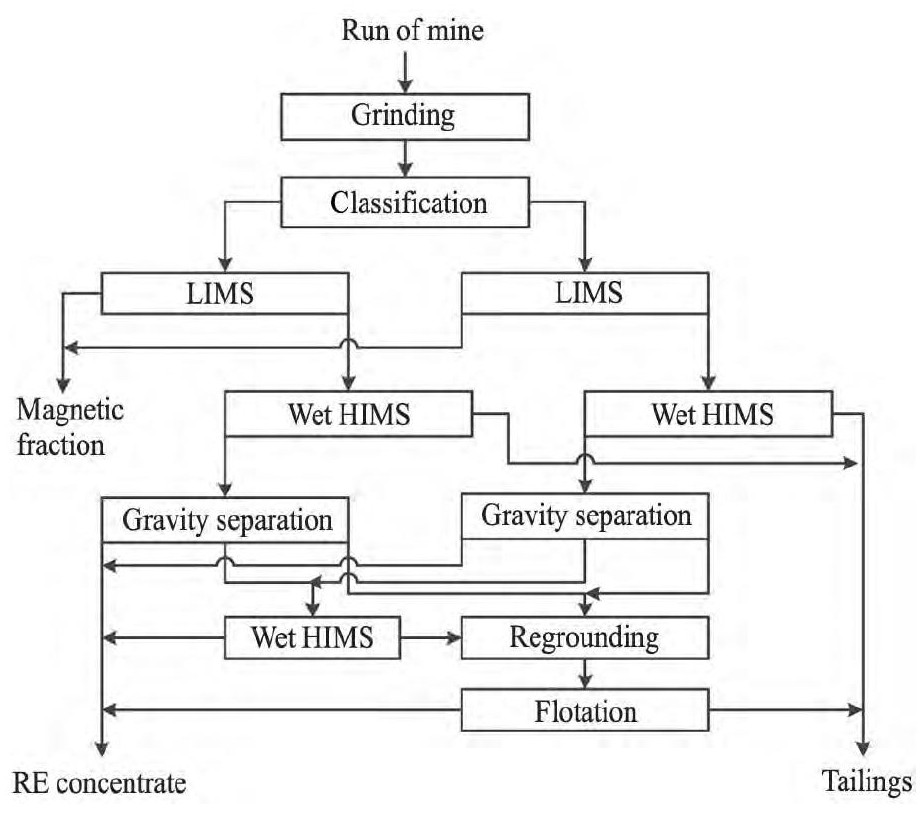

综上所述, 选矿组合工艺是该稀土矿合理开发的必然路径, 最终确定了“湿式强磁富集-重选粗粒稀土-浮选细粒稀土”技术路线, 选矿原则工艺流程确定为“磨矿分级—弱磁选—强磁选—粗精重选—重精强磁选—中矿再磨—浮选”组合新工艺, 见图3。

2.3选矿实验分析

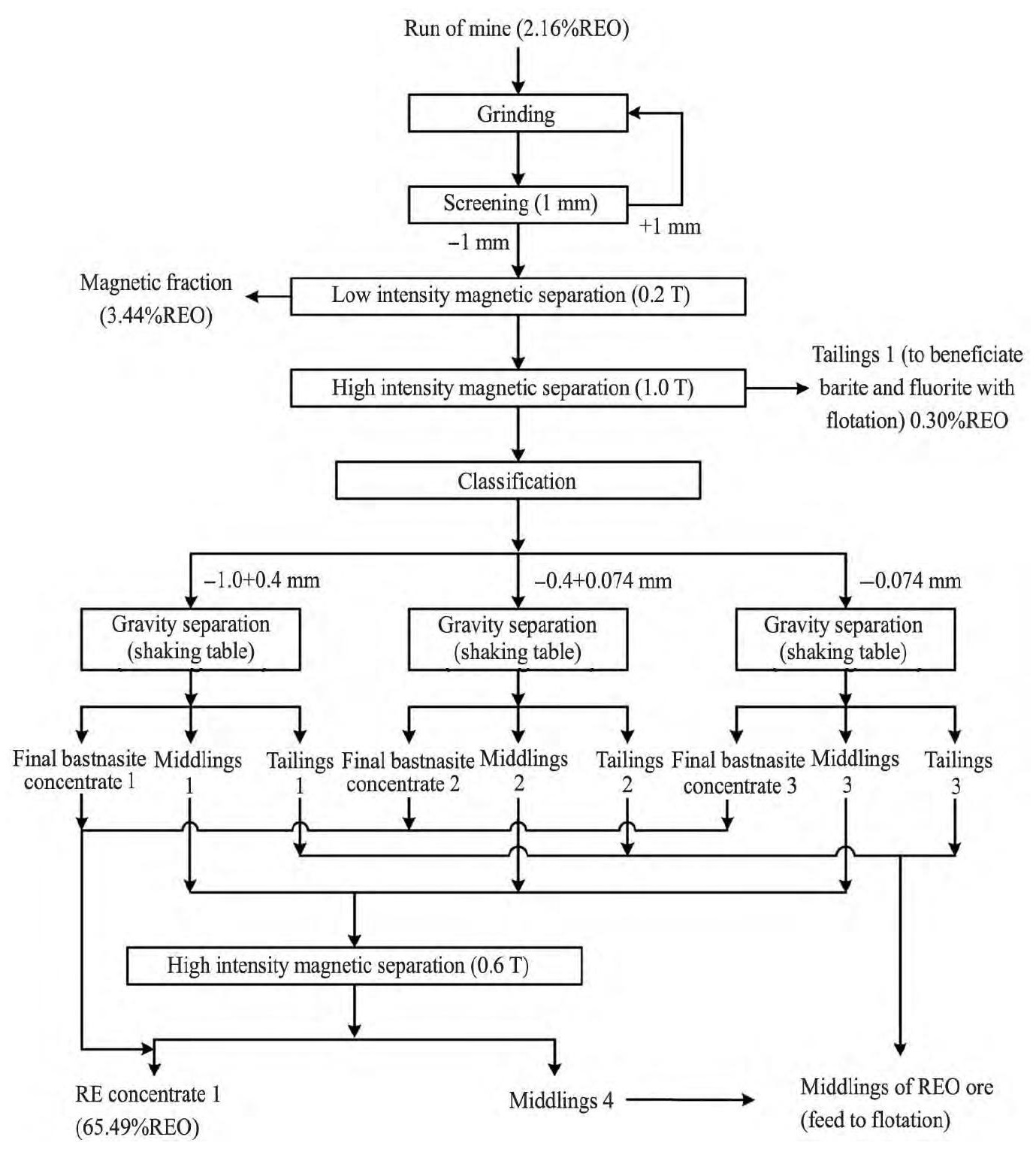

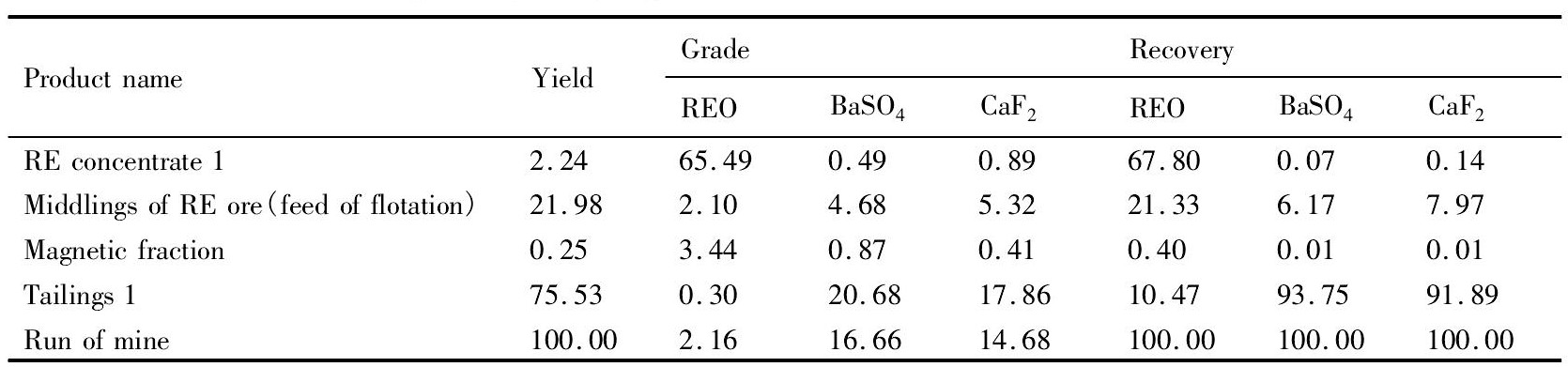

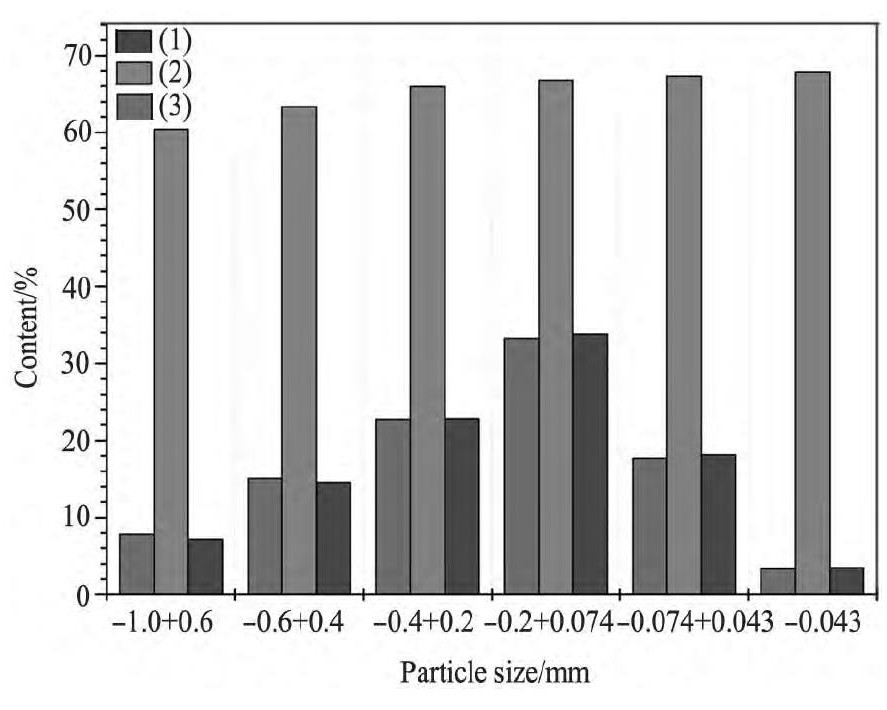

磁选与重选联合工艺流程见图4, 试验结果见表3。测量了产品稀土精矿1的粒度组成, 结果见图5。

图3 稀土矿选矿原则工艺流程图Fig.3 A principal beneficiation flowsheet for RE ore

表3中结果表明, 在-1.00 mm的粗粒条件下经湿式强磁选分选后, 尾矿1产率高达75.53%, REO品位仅为0.30%, 而重晶石和萤石却有效富集其中, 品位分别提高4.02和3.18个百分点, 回收率高达93.75%和91.89%。经计算可知, 强磁选的作业富集比为3.68, 稀土矿物富集效果十分明显, 在强磁选精矿中的REO品位和回收率分别达8.00%和89.13%。根据REO, Ba SO4和Ca F2在精矿与尾矿中的指标对比分析, 表明湿式高梯度强磁选达到了预期的富集效果, 获得产率24.22%和REO较高的强磁选精矿, 为后续重选创造了良好的条件。经分级摇床重选, 重选中矿再强磁选的工艺后, 获得了REO品位65.49%和回收率67.80%的粗粒稀土精矿, 以及REO品位2.10%和回收率21.33%的稀土中矿。稀土中矿中含有一定量的重晶石和萤石, 表明稀土矿物多与其及脉石呈连生体, 属细粒稀土矿物, 应进行再磨再选。磁-重联合工艺获得的稀土精矿的回收率指标, 再次印证了该矿氟碳铈矿粒度较粗的特性。

图4 稀土矿的磁重联合工艺流程图Fig.4 Magnetic-gravity separation flow sheet for RE ore

表3 稀土矿的磁重联合工艺流程试验结果Table 3 Test results of magnetic-gravity separation flowsheet for RE ore (%, mass fraction) 下载原图

表3 稀土矿的磁重联合工艺流程试验结果Table 3 Test results of magnetic-gravity separation flowsheet for RE ore (%, mass fraction)

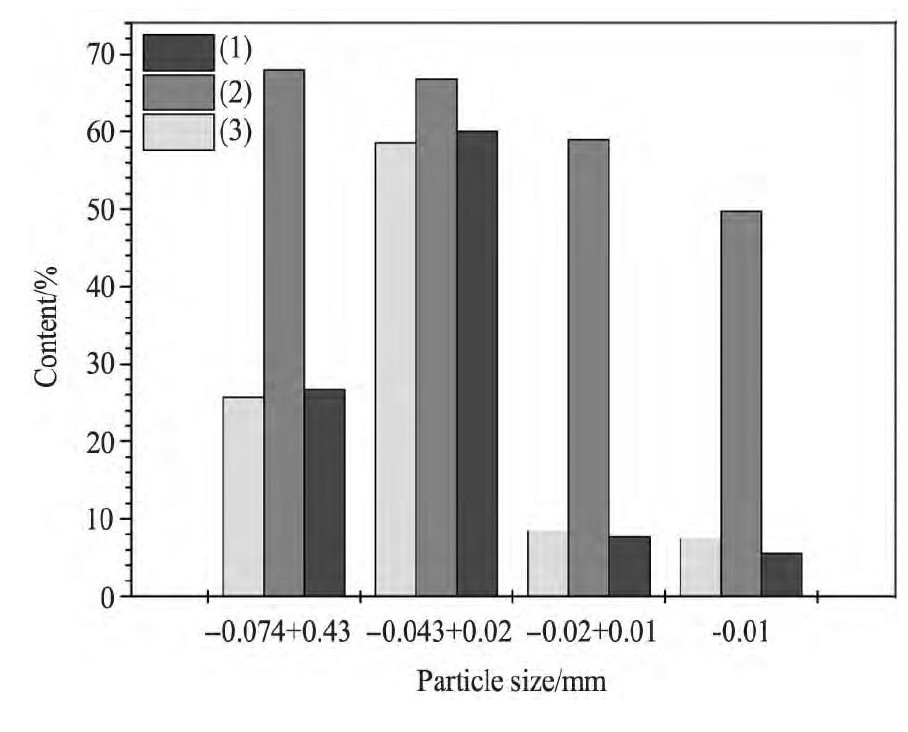

图5中数据表明, 稀土精矿1的粒度整体较粗, 主要产率和REO分布率集中在+0.043 mm以上各粒级。在各粒级中, REO品位均高于60%, 且REO呈现出随着粒度变细其品位越高的趋势, 表明氟碳铈矿在较粗的粒级范围内, 在有效单体解离的情况下, 磁-重联合工艺是有效的分选方案。

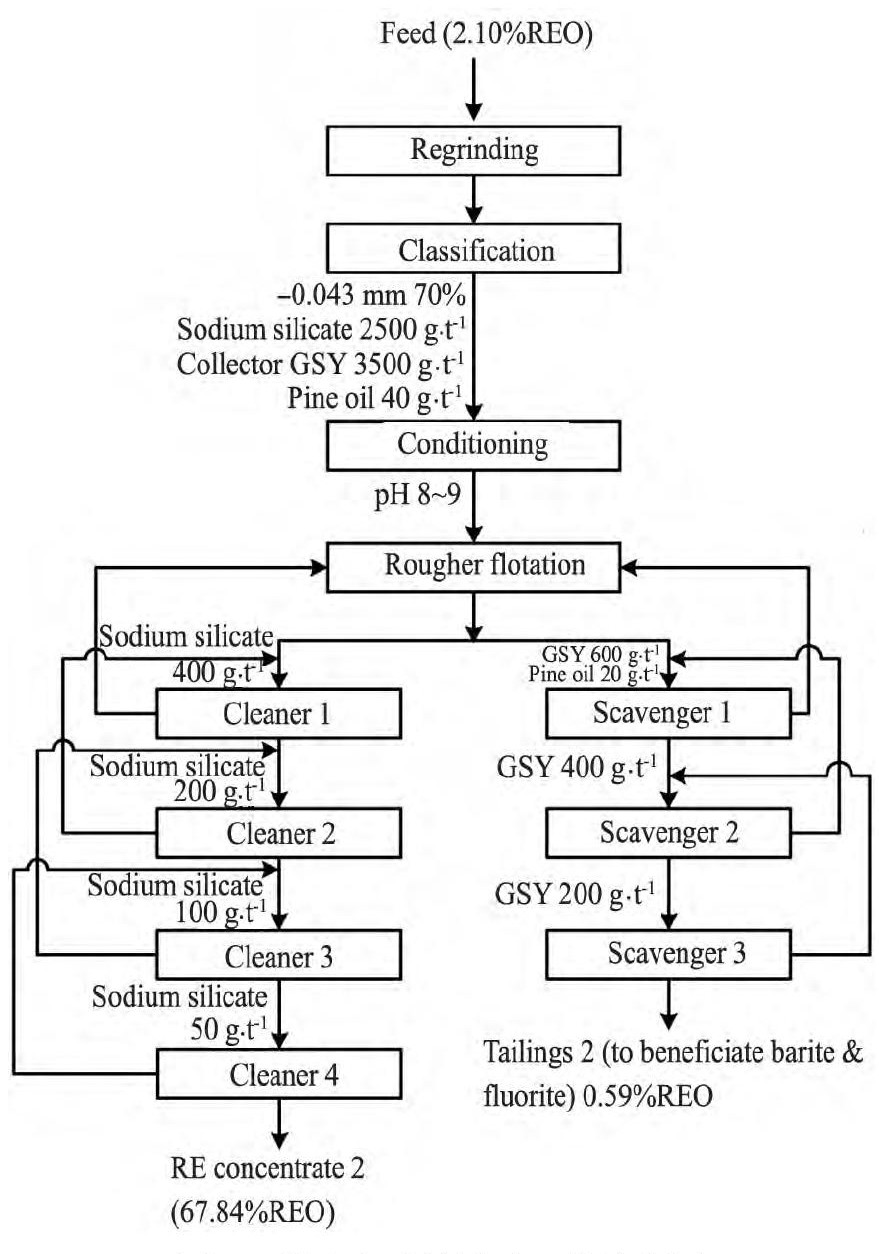

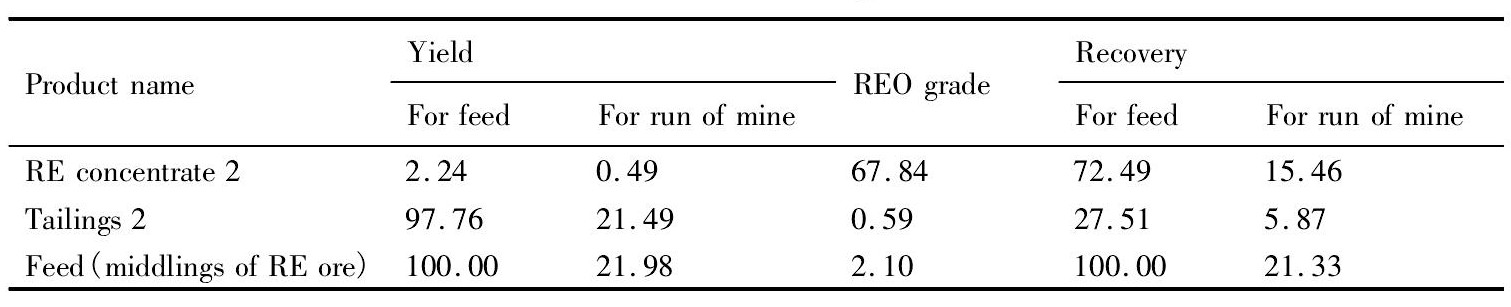

浮选是分选微细粒颗粒, 提高REO总回收率的关键。针对稀土中矿进行了磨矿细度、调整剂与捕收剂的种类及用量、浓度、时间、温度以及流程结构等影响因素条件对比试验, 在单一因素条件试验的基础上, 选取最优的因素水平, 最终确定了-0.043 mm占70%的磨矿细度, p H 8~9, 水玻璃为调整剂, 羟肟酸类捕收剂GSY, 常温20℃下, 采用“一次粗选, 三次扫选, 四次精选”的流程结构 (图6) 进行浮选。试验结果见表4。并测量了稀土精矿2产品的粒度组成, 结果见图7。

图5 稀土精矿1产品的粒度组成Fig.5 Grain composition of RE concentrate Product 1 (1) REO occupancy; (2) REO grade; (3) Yield

图6 稀土中矿的浮选工艺流程图Fig.6 Flotation flowsheet for middlings of RE ore

表4中结果表明, 在给矿REO品位2.10%时, 浮选可获得作业回收率72.49%, 总回收率15.46%, REO 67.84%的高品位稀土精矿2, 而尾矿2中的REO品位降低至0.59%。

图7中数据分析可知, 稀土精矿2的粒度整体较粗, 主要产率和REO分布率集中在-0.043+0.020和-0.074+0.043 mm两个粒级范围内, 而-0.02 mm的两个粒级范围分布率较低。且呈现出品位随着粒度变细而降低的趋势。整体而言, 浮选实现了细粒氟碳铈矿的有效回收。

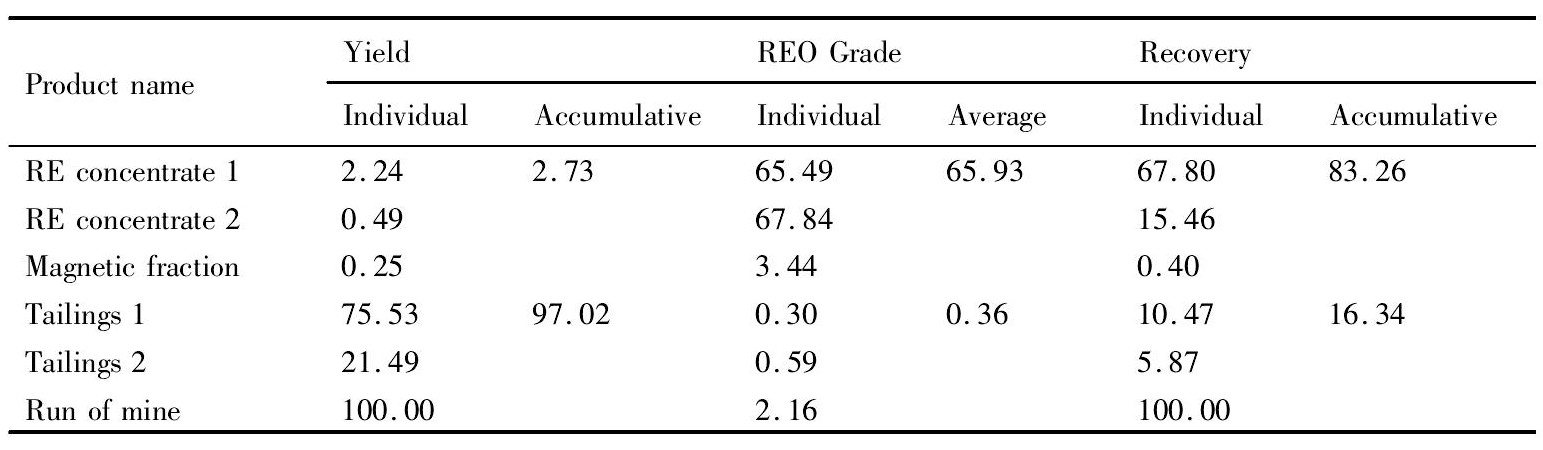

进行了组合新工艺全流程“磨矿分级—弱磁选—强磁选—粗精重选—重精强磁选—中矿再磨—浮选”试验, 结果见表5。

表5结果可知, 全流程试验获得粗细不等但品位均较高的两种稀土精矿产品。通过磁选-重选联合获得的稀土精矿1回收率高达67.80%, 产率占稀土精矿产品结构的82%, 且稀土矿物粒度较粗, 分选过程没有添加浮选药剂, 精矿并未受到药剂的污染, 是后续冶炼提取工艺广受欢迎的原料。数据综合显示, 磁-重-浮联合流程, 是该稀土矿的有效回收工艺。

图7 稀土精矿2产品的粒度组成Fig.7 Grain composition of RE concentrate Product 2

(1) REO occupancy; (2) REO grade; (3) Yield

表4 稀土中矿的浮选试验结果Table 4 Test results of flotation flowsheet for middling of RE ore (%, mass fraction) 下载原图

表4 稀土中矿的浮选试验结果Table 4 Test results of flotation flowsheet for middling of RE ore (%, mass fraction)

表5 稀土矿的选矿全流程试验结果Table 5 Test results of whole beneficiation flowsheet for RE ore (%, mass fraction) 下载原图

表5 稀土矿的选矿全流程试验结果Table 5 Test results of whole beneficiation flowsheet for RE ore (%, mass fraction)

3结论

1.试样中氟碳铈矿嵌布粒度较粗, 呈粗粒不均匀粒度分布;氟碳铈矿呈现弱磁性的突出特征差异, 且矿样中铁质矿物含量低, 是与其他矿物实现磁选分离的关键工艺特性。

2.选矿组合工艺是该矿合理开发的有效路径, 最终选择确定了“湿式强磁富集-重选粗粒稀土-浮选细粒稀土”的技术路线, 从源头根除了粉尘污染的问题, 实现了稀土矿物的绿色环保回收, 获得了REO 65.49%和67.84%的两种高品位稀土精矿产品。

3.浮选是回收微细粒矿物以提高REO总回收率的关键, 确定了水玻璃调浆, p H=8~9, 选择性捕收剂GSY进行常温浮选的工艺, 在给矿REO品位2.10%条件下, 获得了REO品位67.84%, 回收率15.46%的浮选稀土精矿。

4.在原矿REO品位仅2.16%时, 采用“磨矿分级—弱磁选—强磁选—粗精重选—重精强磁选—中矿再磨—浮选”组合新工艺, 最终获得REO65.93%, 总回收率83.26%的高品位稀土精矿。新工艺为该稀土矿的选矿及选厂设计提供了技术依据和支撑。

参考文献

[1] Dutta T, Kim K H, Uchimiya M, Kwon E E, Jeon B H, Deep A, Yun S T.Global demand for rare earth resources and strategies for green mining[J].Environmental Research, 2016, 150:182.

[2] Kanazawa Y, Kamitani M.Rare earth minerals and resources in the world[J].Journal of Alloys and Compounds, 2006, 408-412:1339.

[3] Pradip, Fuerstenau D W.The role of inorganic and organic reagents in the flotation separation of rare-earth ores[J].International Journal of Mineral Processing, 1991, 32 (1-2) :1.

[4] Jaireth Subhash, Hoatson Dean M, Miezitis Yanis.Geological setting and resources of the major rare-earthelement deposits in Australia[J].Ore Geology Reviews, 2014, 62:72.

[5] Zhou C D.Rare earth industry of China[J].Journal of Alloys and Compounds, 1993, 192:111.

[6] Chen Z H.Global rare earth resources and scenarios of future rare earth industry[J].Journal of Rare Earths, 2011, 29 (1) :1.

[7] Wang C H, Qiu X Y, Hu Z, Li H W, Wang T, Zou J J.Study on improved beneficiation technology for rare earth ores[A].XXVI International Mineral Processing Congress (IMPC) [C].New Dehli, India, 2012.162.

[8] Wang C H.Study on Flotation Theory and Application of Alkaline Rock Type Rare Earth Ore[D].Kunming:Kunming University of Science and Technology, 2013.20. (王成行.碱性岩型稀土矿的浮选理论与应用研究[D].昆明:昆明理工大学, 2013.20.)

[9] Hong Q Y, Li B, Liang D Y.Process mineralogy of a rare earth ore dominated by bastnaesite[J].Chinese Rare Earths, 2015, 36 (4) :148. (洪秋阳, 李波, 梁冬云.氟碳铈矿型稀土矿石工艺矿物学研究[J].稀土, 2015, 36 (4) :148.)

[10] Jordens A, Cheng Y P, Waters Kristian E.A review ofthe beneficiation of rare earth element bearing minerals[J].Minerals Engineering, 2013, 41 (2) :97.

[11] Tian J D.Discussion on the beneficiation technique for a rare earth ore in Maoniuping, Sichuan[J].Non-Ferrous Mining and Metallurgy, 1997, 13 (8) :18. (田俊德.四川牦牛坪氟碳铈矿选矿工艺的探讨[J].有色矿冶, 1997, 13 (8) :18.)

[12] Xiao Y X, Tian J D, Che L P.Research on the beneficiation technique for a rare earth ore in Maoniuping, Sichuan[J].Chinese Rare Earths, 1989, 10 (3) :26. (肖越信, 田俊德, 车丽萍.四川牦牛坪稀土矿选矿工艺研究[J].稀土, 1989, 10 (3) :26.)

[13] Xiong S Q.An experimental research on combined gravity-flotation flowsheet for a rare earth in Sichuan[J].Multipurpose Utilization of Mineral Resources, 2002, 23 (5) :4. (熊述清.四川某地稀土矿重浮联合选矿试验研究[J].矿产综合利用, 2002, 23 (5) :4.)

[14] Li F J, Zeng X L.Mao Niu Ping bastnaesite separation porcess[J].Journal of Shanghai Second Polytechnic University, 2003, 20 (1) :10. (李芳积, 曾兴兰.牦牛坪氟碳铈矿选矿工艺[J].上海第二工业大学学报, 2003, 20 (1) :10.)

[15] Li F J, Zeng X L.A technique for bastnaesite beneficiation[P].China:CN1403203, 2001. (李芳积, 曾兴兰.一种氟碳铈矿选矿工艺[P].中国:CN1403203, 2001.)

[16] Wang C H, Hu Z, Qiu X Y, Wang T, Li H W.Practicability research on pre-concentration process by HIMS for the bastnaesite type rare earth ore[J].Chinese Rare Earths, 2016, 37 (3) :22. (王成行, 胡真, 邱显扬, 汪泰, 李汉文.强磁选预富集氟碳铈型稀土矿的可行性[J].稀土, 2016, 37 (3) :22.)

[17] Qiu X Y, Hu Z, Wang C H, Li H W, Tang Y H, Ye F X, Wang T, Zhong S L, Chen Z Q, Zou J J, Ye X L.A technique for bastnaesite beneficiation[P].China:CN102500465 A, 2012. (邱显扬, 胡真, 王成行, 李汉文, 汤玉和, 叶富兴, 汪泰, 钟森林, 陈志强, 邹坚坚, 叶小璐.一种氟碳铈矿的选矿方法[P].中国:CN102500465A, 2012.)

[18] Pradip, Fuerstenau D W.Design and development of novel flotation reagents for the beneficiation of Mountain Pass rare-earth ore[J].Minerals and Metallurgical Processing, 2013, 30 (1) :1.

[19] O'Brien G, Gu Y, Adair B J I, Firth B.The use of optical reflected light and SEM imaging systems to provide quantitative coal characterization[J].Mineral Engineering, 2011, 24 (12) :1299.

[20] Shi Z M, Ye Y L.Bastnaesite from rare-earth mining area in Maoniuping, Sichuan Province[J].Journal Mineral Petrol, 1993, 14 (3) :42. (施泽民, 叶幼兰.四川牦牛坪稀土矿区的氟碳铈矿[J].矿物岩石, 1993, 14 (3) :42.)

[21] Jordens A, Marion C, Kuzmina O, Waters K E.Physicochemical aspects of allanite flotation[J].Journal of Rare Earths, 2014, 32 (5) :476.

[22] Zhou F, Wang L X, Xu Z H, Liu Q X, Chi R A.Interaction of reactive oily bubble in flotation of bastnaesite[J].Journal of Rare Earths, 2014, 32 (8) :772.