中国有色金属学报 2004,(10),1729-1735 DOI:10.19476/j.ysxb.1004.0609.2004.10.019

加钛方式与钛含量对A356合金组织和性能的影响

郑州大学物理工程学院材料物理教育部重点实验室,郑州大学物理工程学院材料物理教育部重点实验室,郑州大学物理工程学院材料物理教育部重点实验室,郑州大学物理工程学院材料物理教育部重点实验室,郑州大学物理工程学院材料物理教育部重点实验室,郑州大学物理工程学院材料物理教育部重点实验室,郑州大学物理工程学院材料物理教育部重点实验室 郑州450052 ,郑州450052 ,郑州450052 ,郑州450052 ,郑州450052 ,郑州450052 ,郑州450052

摘 要:

研究了不同钛含量的电解A356合金的组织和力学性能,并与相应钛含量的熔配加钛A356合金进行了比较。结果表明:随着钛含量的增加,二者的晶粒和一次枝晶都明显细化,硅颗粒尺寸、纵横比均有所降低,硅颗粒圆形度有所增加,意味着硅颗粒形状得到改善。但当钛含量大于0.1%时,这种影响变弱。钛含量和加钛方式对合金的屈服强度和抗拉强度影响不大且二者相当,但塑性随着钛含量的增加而增加,当钛含量达到0.1%时,两种合金均具有最佳的塑性和质量系数。对具有相同钛含量的合金,电解加钛A356合金的晶粒和Si颗粒的尺寸小于相应钛含量熔配加钛A356合金,硅颗粒圆形度也优于相应熔配加钛A356合金,电解A356合金的塑性、质量系数均优于相应钛含量的熔配加钛A356合金,但加钛方式对硅颗粒纵横比影响不系统。

关键词:

中图分类号: TG113

作者简介:宋谋胜(1973),男,硕士研究生.;刘忠侠,副教授,博士;电话:03717767776;传真:03717767776;E mail:liuzhongxia@zzu.edu.cn;

收稿日期:2004-03-29

基金:河南省重大科技攻关项目(0322020600);

Effect of titanium alloying manner and titanium content on microstructure and mechanical properties of A356 alloys

Abstract:

The microstructure and mechanical properties of electrolytic A356 alloys with different titanium contents were investigated and compared with those of A356 alloys alloyed by melting Al-Ti master alloys. The results show that the grain, primary dendrite and Si particles of both kinds of alloys are obviously refined with increasing titanium content. The aspect ratio decreases and the roundness of Si particles increases, which means that the shape of Si is improved. This effect on the microstructure decreases when titanium content exceeds 0.1%. The effects of titanium content and titanium alloying manner on the yield strength and tensile strength of alloys are trifling, but the ductility increases with increasing titanium content. Two kinds of alloys have the optimal elongation and quality index when titanium content approaches 0.1%. For the alloys with the same titanium content, the sizes of grain and Si particles of electrolytic A356 alloys are less than those of A356 alloys alloyed by melting Al-Ti master alloys. The roundness of Si particles, the elongation and quality index of the former are superior to those of the latter. The effect of titanium alloying manner on the aspect ratio is unsystematic.

Keyword:

titanium alloying manner; titanium content; A356 alloys; microstructure; mechanical properties;

Received: 2004-03-29

A356合金(ZL101A)因具有优良的铸造性能, 热处理性能、 加工性能、 疲劳性能以及良好的强度、 塑性, 成为目前汽车、 摩托车轮毂使用最为广泛的Al-Si系列铸造合金

1 实验

电解加钛A356合金选用含钛量(质量分数)分别为0.04%、 0.10%、 0.18%和0.20%的低钛铝合金细晶铝锭进行熔配。 首先将其与结晶硅配制成硅含量为10%的低钛Al-Si中间合金, 然后将配制的低钛Al-Si中间合金和低钛铝合金, 按一定比例放入7.5 kW的电阻坩锅炉中加热熔化。 740 ℃时加入Al-8.6%Sr中间合金进行变质处理, 锶含量以0.04%计, 750 ℃时通入氩气除气10 min, 720 ℃加镁, 然后除渣, 静置10 min后浇注。 采用金属型模具, 浇注前预热到200 ℃, 浇注温度710 ℃。 试样采用T6热处理, 在535 ℃固溶6 h, 在60 ℃的热水中淬火, 165 ℃人工时效8 h。 熔配加钛A356合金则先用纯铝与硅配制成含硅量为10%的Al-Si中间合金配制, 晶粒细化剂为Al-5%Ti中间合金, 浇注前30 min加入, 其它原材料及工艺与电解A356合金相同。 合金的化学成分采用Metalscan2500型金属分析仪进行分析, 分析结果如表1所列。 金相样品均取自拉伸试样的夹头部位, 宏观组织用CuCl2溶液腐蚀, 微观组织则用0.5%的HF溶液腐蚀, 用配备图像采集系统的Nikon MBA21000型金相显微镜来观察微观组织并拍照, 每个样品在不同处拍20余幅照片。 利用武汉大学开发的WD-5电镜联机及光镜图文管理系统来定量计算一次枝晶尺寸以及硅颗粒的尺寸。 拉伸性能采用标准直径d0=10 mm, l0=8d0的标准圆柱拉伸试棒, 在MTS810液压伺服材料试验机上进行, 拉伸速率为1 mm/min, 每种成分合金使用8根样品。 拉伸断口形貌则用JSM-5600型扫描电子显微镜进行观察。

2 结果与讨论

2.1 合金的显微组织分析

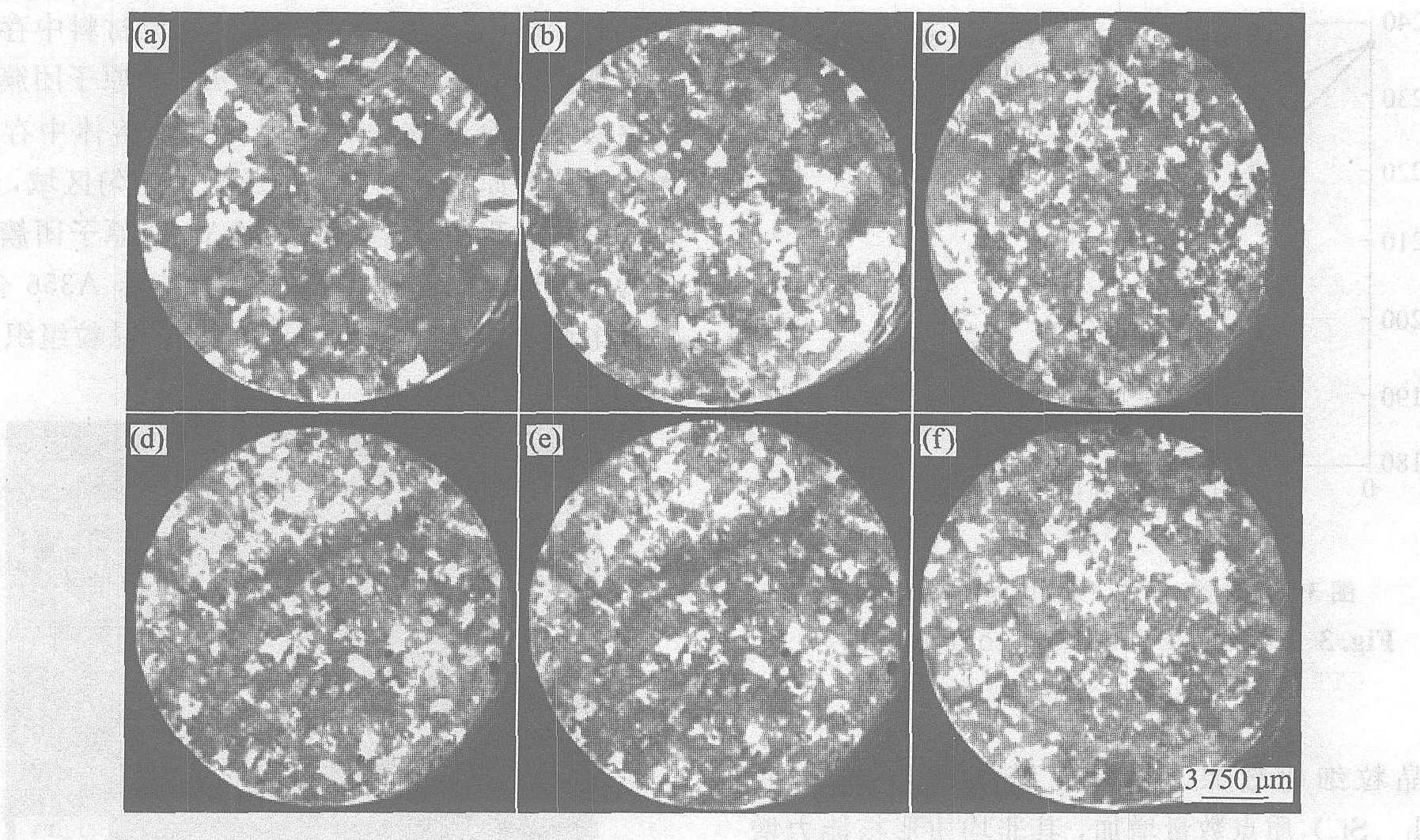

图1所示为电解A356合金的宏观组织。 由图1可以看出, 当钛含量较低时(E04, w(Ti)=0.04%), 合金晶粒细化效果不明显, 这可能是硅对钛的毒化所致

表1 合金的化学成分

Table 1 Chemical composition of alloys(mass fraction, %)

| Sample No. | Ti alloying method | Si | Fe | Mg | Ti | Sr | Al |

| 00 E04 M04 E10 M10 E14 M14 E18 M18 |

Free Ti Ti alloying by electrolysis Ti alloying by melting Al-5%Ti master Ti alloying by electrolysis Ti alloying by melting Al-5%Ti master Ti alloying by electrolysis Ti alloying by melting Al-5%Ti master Ti alloying by electrolysis Ti alloying by melting Al-5%Ti master |

6.54 6.59 6.71 6.47 6.73 6.87 6.89 6.81 6.84 |

0.126 0.109 0.109 0.100 0.105 0.099 0.107 0.093 0.107 |

0.374 0.398 0.408 0.320 0.355 0.405 0.406 0.416 0.419 |

0 0.037 0.046 0.105 0.093 0.139 0.131 0.176 0.175 |

0.027 0.027 0.022 0.027 0.028 0.025 0.025 0.033 0.031 |

Bal. Bal. Bal. Bal. Bal. Bal. Bal. Bal. Bal. |

图1 A356合金的宏观组织

Fig.1 Macrostructures of A356 alloys (a)—Free Ti; (b)—Ti alloying by electrolysis, w(Ti)=0.04%; (c)—Ti alloying by electrolysis, w(Ti)=0.10%; (d)—Ti alloying by electrolysis, w(Ti)=0.14%; (e)—Ti alloying by electrolysis, w(Ti)=0.18%; (f)—Al-5Ti master alloy alloying, w(Ti)=0.10%

钛对铝合金晶粒的细化作用来自于TiAl3对α(Al)晶粒的非均质形核作用和钛对晶粒生长的抑制作用

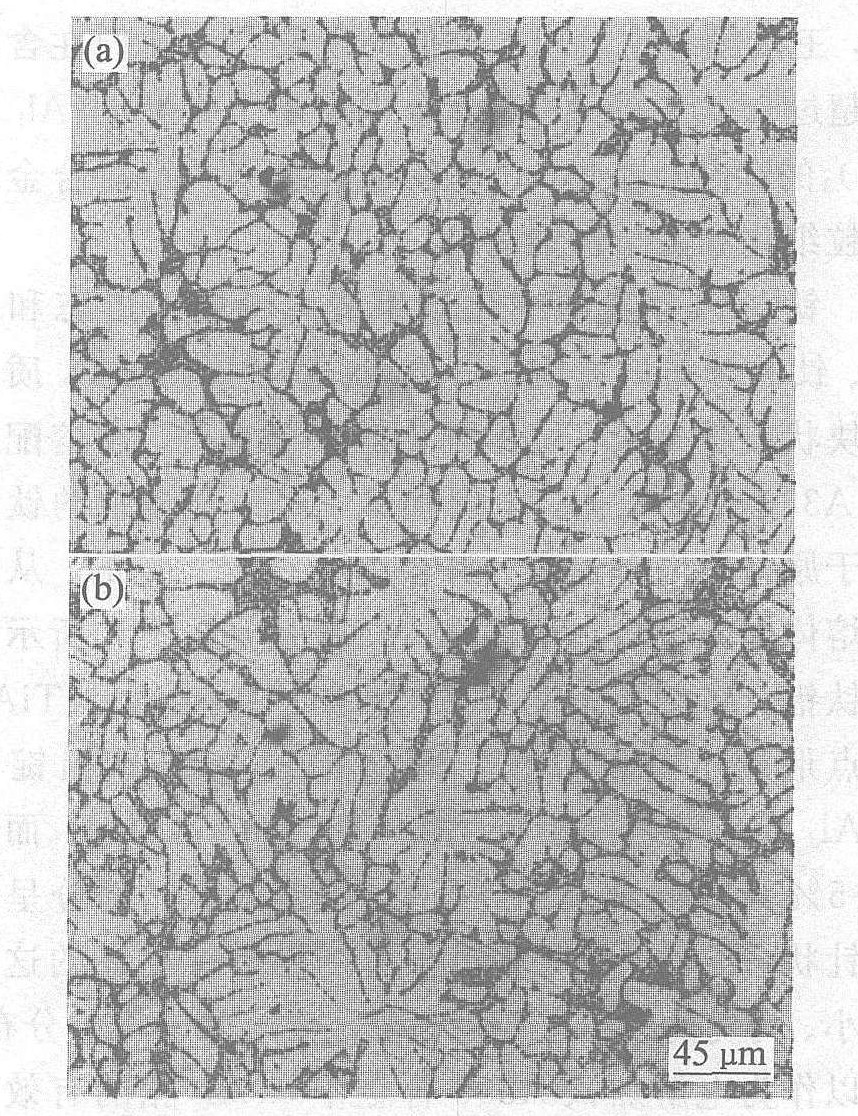

图2 A356合金(w(Ti)=0.1%)微观组织

Fig.2 Microstructures of A356 alloys (a)—Ti alloying by electrolysis; (b)—Al-5Ti master alloy alloying

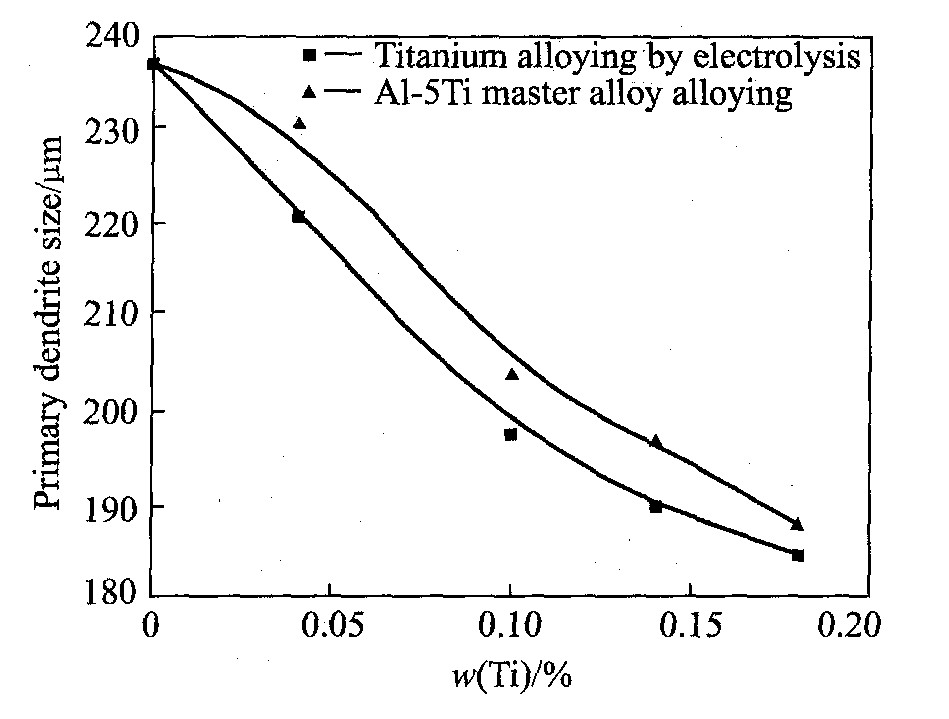

图3 钛含量对一次枝晶长度的影响

Fig.3 Effect of titanium content on primary dendrite size

钛对铝合金的细化效果受TiAl3的形态和尺寸、 钛的分布的影响

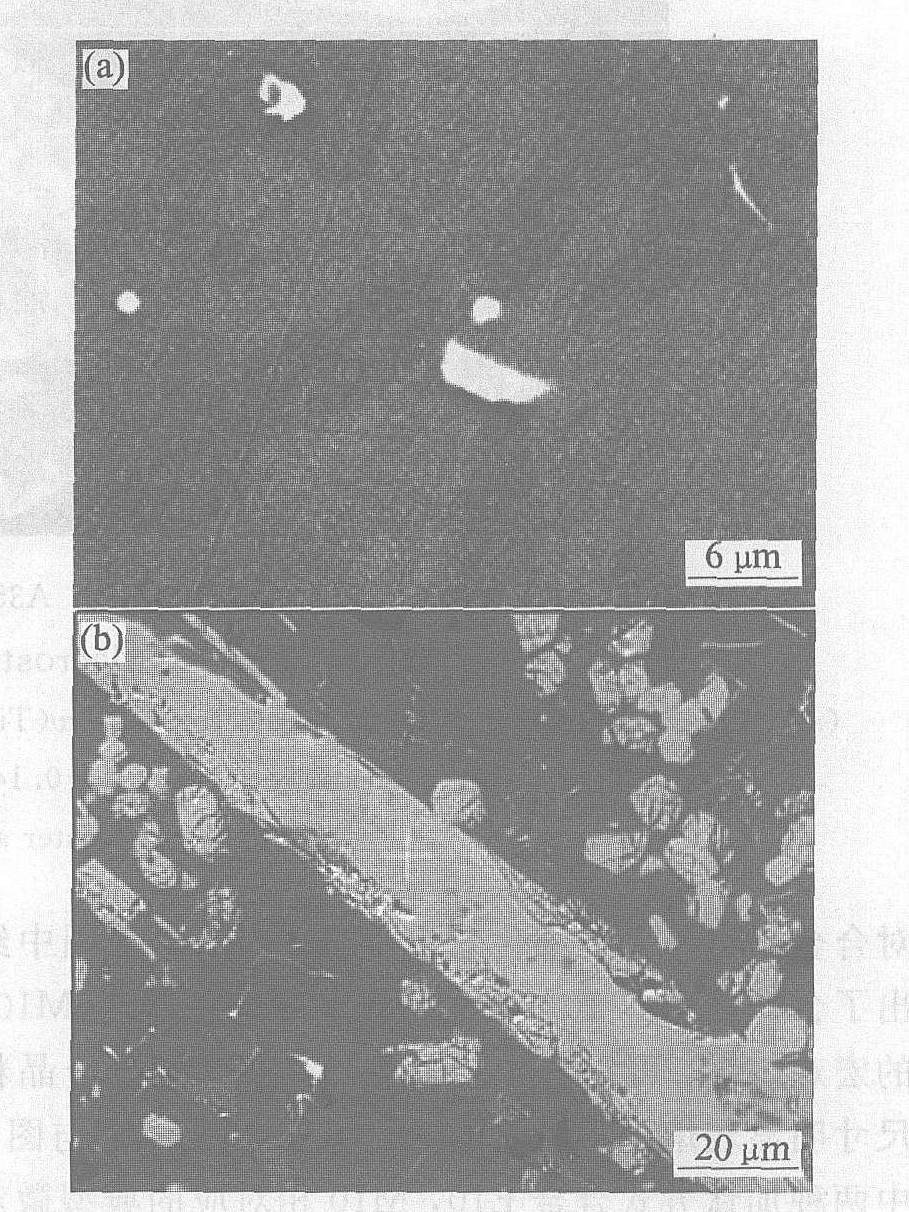

图4 合金中TiAl3质点形貌(SEM)

Fig.4 Morphologies of TiAl3 particles in alloys (a)—Low-titanium aluminium alloys billets, w(Ti)=0.2%; (b)—Al-5%Ti master alloys

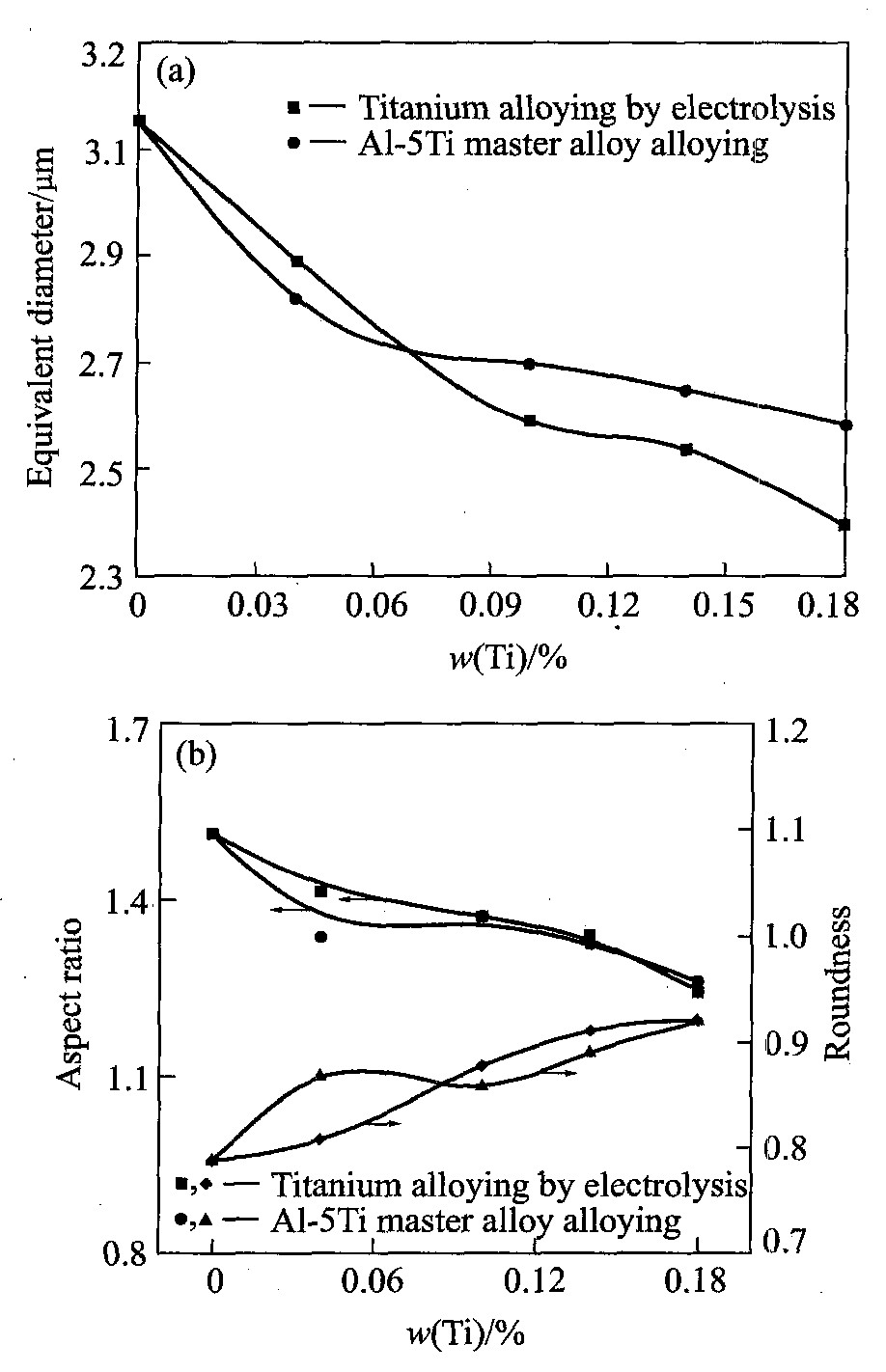

值得注意的是, 加钛方式和钛含量对合金热处理后的共晶硅颗粒形状和尺寸也具有明显的影响。 图5所示为钛含量对两种加钛方式合金硅颗粒尺寸和形状的影响。 可以看出, 除含钛量较低的两种合金(E04和M04)外, 电解加钛A356合金的硅颗粒的尺寸小于相应钛含量熔配加钛A356合金, 圆形度也优于相应熔配加钛A356合金, 但加钛方式对硅颗粒纵横比影响不系统。 随钛含量的增加, 两种合金的硅颗粒尺寸和纵横比均逐渐减小, 而圆形度逐渐增大。 当钛含量小于0.10%时, 这种影响特别显著, 而当钛含量大于0.10%时, 影响明显变弱, 与钛对合金晶粒尺寸的影响非常类似。 文献

图5 Ti含量对 Si颗粒尺寸和形状的影响

Fig.5 Effect of titanium content on size and roundness of Si particles (a)—Equivalent diameter; (b)—Aspect ratio and roundness

Heiberg和Criado的研究工作表明

2.2 合金的力学性能分析

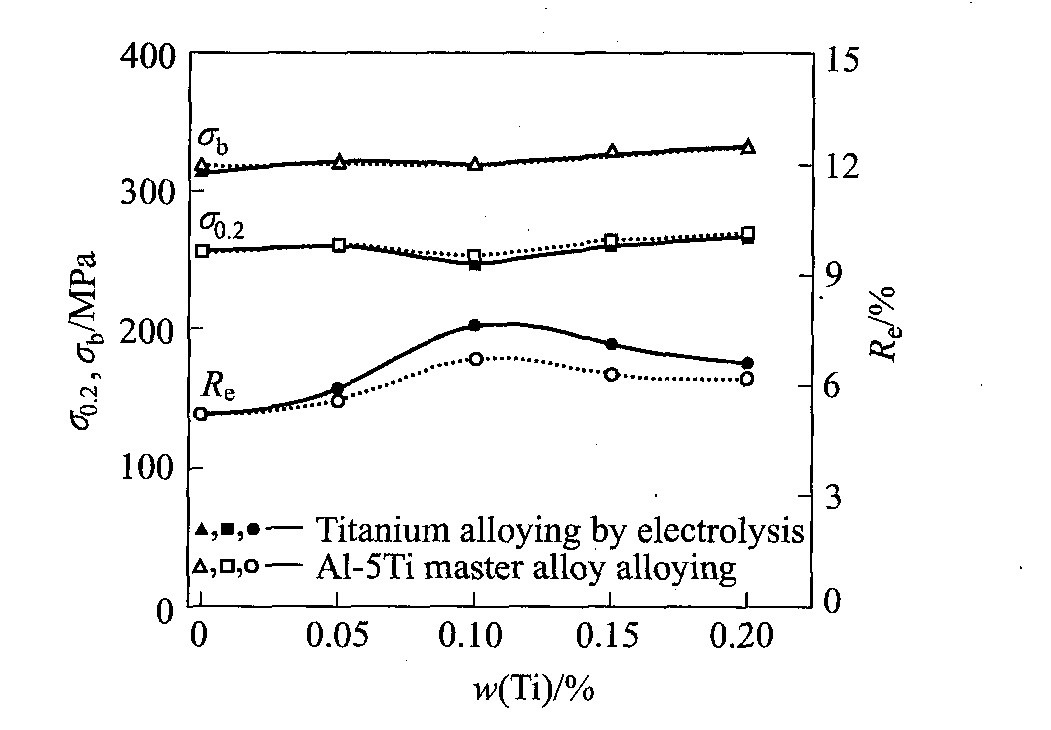

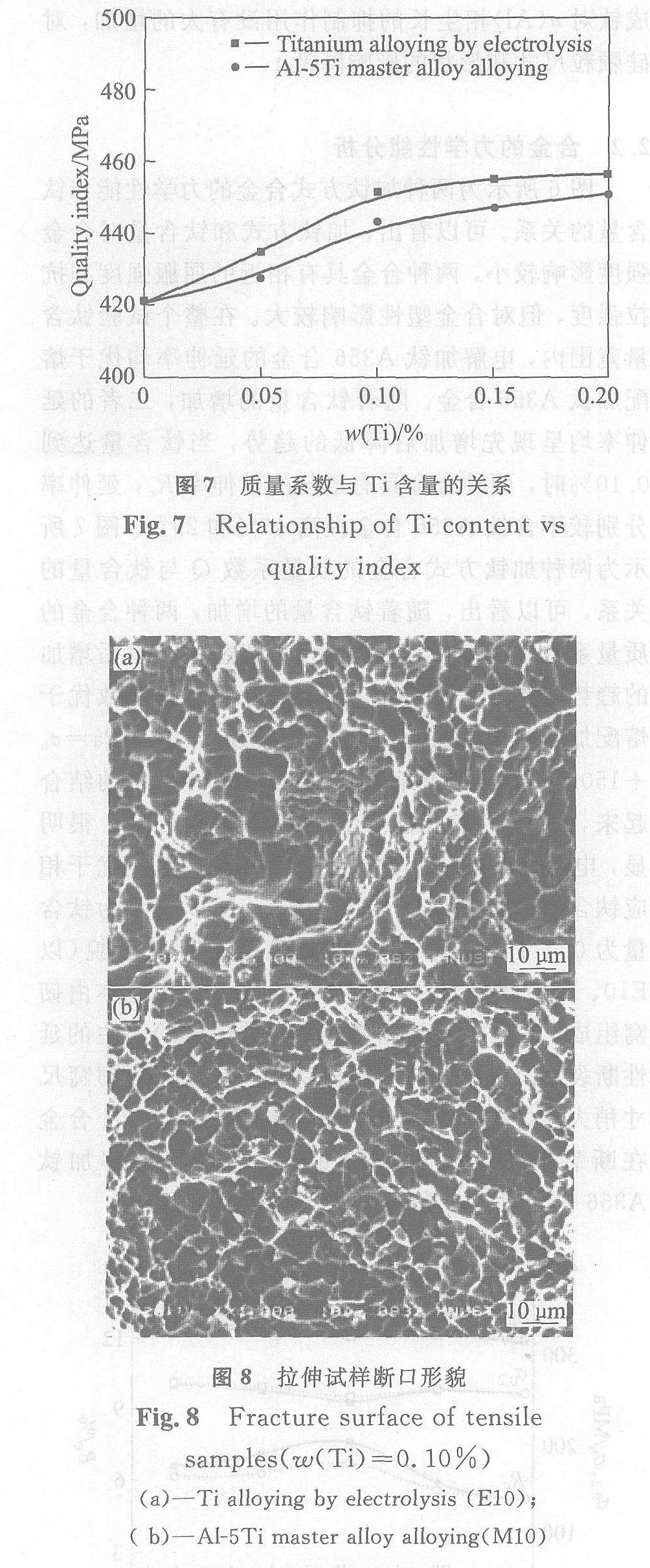

图6所示为两种加钛方式合金的力学性能与钛含量的关系。 可以看出, 加钛方式和钛含量对合金强度影响较小, 两种合金具有相近的屈服强度和抗拉强度, 但对合金塑性影响较大。 在整个试验钛含量范围内, 电解加钛A356合金的延伸率均优于熔配加钛A356合金。 随着钛含量的增加, 二者的延伸率均呈现先增加后降低的趋势, 当钛含量达到0.10%时, 两种合金具有最佳的延伸率Re, 延伸率分别较不含钛A356合金提高46%和29%。 图7所示为两种加钛方式合金的质量系数Q与钛含量的关系, 可以看出, 随着钛含量的增加, 两种合金的质量系数均逐渐增加, 但钛含量超过0.10%后增加的趋势变缓, 电解加钛A356合金的质量系数优于熔配加钛合金。 由于合金质量系数Q(Q/MPa=σb+150lg(Re/%))将合金的强度与塑性有机的结合起来, 可以用来表征合金的综合力学性能, 很明显, 电解加钛的A356合金的综合力学性能优于相应钛含量的熔配加钛A356合金。 图8所示为钛含量为0.1%的两种合金的典型拉伸断口形貌(以E10、 M10为例)。 可见两种合金的断口上基本由韧窝组成, 表明二者是以微孔聚集型(韧窝)为主的延性断裂。 相对而言, 电解加钛A356合金的韧窝尺寸稍大于熔配加钛合金, 表明电解加钛A356合金在断裂前承受了较大的变形, 与前述电解加钛A356合金具有较高的塑性结果一致。

图6 力学性能与Ti含量的关系

Fig.6 Relationships of Ti content vs mechanical properties

A356合金的力学性能主要取决于晶粒尺寸、 硅颗粒和Mg2Si的体积分数、 形貌、 尺寸及分布

3 结论

1) 随着钛含量的增加, 合金的晶粒得到了明显细化, 但钛含量超过0.10%时, 钛对合金晶粒尺寸的细化效果下降。 在钛含量相同时, 电解加钛方式明显较熔配加钛方式更能细化A356合金的晶粒尺寸, 这与前者自身带有的细小、 弥散分布的TiAl3质点有关。

2) 随钛含量的增加, 两种合金的硅颗粒尺寸和纵横比均逐渐减小, 而圆形度逐渐增大。 当钛含量小于0.10%时, 这种影响特别显著, 而当钛含量大于0.10%时, 影响明显变弱, 与钛对合金晶粒尺寸的影响类似。 电解加钛A356合金的硅颗粒的尺寸小于相应钛含量熔配加钛A356合金, 圆形度也优于相应熔配加钛A356合金, 但加钛方式对硅颗粒纵横比影响不系统。

3) 加钛方式和钛含量对合金强度影响较小, 但对合金塑性影响较大。 在整个试验钛含量范围内, 电解加钛的A356合金伸长率均优于熔配加钛的A356合金伸长率。 随着钛含量的增加, 二者的延伸率均呈现先增加后降低的趋势, 当钛含量达到0.10%时, 两种合金具有最佳的伸长率, 伸长率分别较不含钛A356合金提高46%和29%。

参考文献

[3] GreerAL.Grainrefinementofalloysbyinoculationofmelts[J].PhilTransRSocLond,2003,A361,479495.

[20] KobayashiT.Strengthandfractureofaluminiumalloys[J].MaterSciEng,2000,A280(1):816.