超快冷条件下X80管线钢的组织性能

周晓光,曾才有,杨浩,刘振宇,吴迪,王国栋

(东北大学 轧制技术及连轧自动化国家重点实验室,辽宁 沈阳,110819)

摘 要:

线钢生产成本并降低其屈强比,利用MMS-300热/力模拟试验机模拟超快冷+层流冷却条件下X80管线钢的组织演变行为,并通过实验室热轧试验研究超快冷条件下实验钢的组织和性能。研究结果表明:随着冷却速度的增大,多边形铁素体含量减少,针状铁素体和贝氏体含量增加;当超快冷终止温度较高(≥700 ℃)时,实验钢的组织为针状铁素体和贝氏体;当超快冷终止温度较低(≤600 ℃)时,实验钢的组织以贝氏体为主;超快冷终止温度为650 ℃时,实验钢组织以准多边形铁素体+针状铁素体为主,少量的贝氏体和M/A岛成为钢中的硬相组织;当超快冷终止温度为655 ℃时,实验钢的屈服强度为662 MPa,断后伸长率为24.5%,屈强比为0.78,-20 ℃时冲击功为248 J,力学性能均满足甚至超过X80管线钢的标准要求。

关键词:

中图分类号:TG335.11 文献标志码:A 文章编号:1672-7207(2014)09-2972-05

Microstructure and mechanical properties of X80 pipeline steel under ultra fast cooling conditions

ZHOU Xiaoguang, ZENG Caiyou, YANG Hao, LIU Zhenyu, WU Di, WANG Guodong

(State Key Laboratory of Rolling Technology and Automation,Northeastern University, Shenyang 110819, China)

Abstract: In order to reduce production cost and decrease yield ratio of X80 pipeline steel, the microstructure evolution of X80 pipeline steel under the condition of ultra fast cooling combined with laminar cooling was simulated by MMS-300 thermal/mechanical simulation tester. The microstructure and mechanical properties of experimental steel under ultra fast cooling conditions were investigated by hot rolling experiment at laboratory. The results show that with the increase of cooling rate, the percentage of polygonal ferrite decreases and the percentage of acicular ferrite and bainite increase. When ultra fast cooling ending temperature is higher than 700 ℃, the microstructure of experimental steel is acicular ferrite and bainite. When the ultra fast cooling ending temperature is lower than 600 ℃, most of microstructure of experimental steel is bainite. When ultra fast cooling ending temperature is about 650 ℃, most of microstructure of experimental steel is quasi polygonal ferrite and acicular ferrite, and the others are hard phase microstructure including bainite and M/A island. When ultra fast cooling ending temperature is 655 ℃, the mechanical properties of experimental steel are as follows: yield strength 662 MPa, elongation 24.5%, yield ratio 0.78 and impact energy 248 J at -20 ℃. The properties of experimental steel satisfy and even exceed the standard requirement of X80 pipeline steel.

Key words: ultra fast cooling; X80 pipeline steel; yield ratio; microstructure; mechanical properties

随着社会的不断发展,人类对石油和天然气等能源的依赖程度越来越高。输送油气管线的铺设也逐渐向海洋、沙漠、极地等恶劣环境处拓展。国内外学者针对管线钢的开发已经进行了大量的研究工作[1-9]。近年来,管线钢的开发逐渐向高级别的方向发展,并要求其能够适应复杂的地质条件。在开发这种高级别管线钢时,将面临以下问题:首先,随着微合金元素的增加,成本显著提高;其次,管线钢强度的提升伴随着较高的屈强比(X80管线钢的屈强比可达0.92甚至更高),不能满足地震高发地区等环境复杂地带管线铺设的要求;最后,厚规格管线钢在轧后常规层流冷却过程中,冷却能力不能满足要求,且沿厚度方向组织不均匀现象严重,导致钢板强韧性偏低。超快冷[10-13] (ultra fast cooling,简称UFC)是一种高效的新式冷却系统,不仅具有较强的冷却能力(相同厚度板坯冷却速度可达传统层流冷却的3倍以上),而且具有较高的冷却均匀性。同时,通过改变冷却路径能够实现不同组织形态的控制。因此,超快冷能更好地发挥细晶强化、相变强化和析出强化效果,有利于低成本低屈强比高钢级管线钢的开发。本文作者以高钢级管线钢X80为研究对象,通过热模拟实验和实验室热轧实验研究前置式超快冷条件下实验钢的组织演变和力学性能,得出最佳超快冷终止温度,使X80管线钢既能获得良好的强韧性匹配,又能得到较低的屈强比,为超快冷开发低成本低屈强比X80级管线钢的工艺制定提供参考。

1 实验

实验用X80管线钢采用低质量分数的C,N,P和S的成分设计。具体成分为:w(C)=0.02%~0.04%,w(Si)=0.2%~0.3%,w(Mn)=1.8%~1.9%,w(S)≤0.003%,w(P)≤0.015%,w(Nb+V+Ti)≤0.13%,w(N)≤40×10-6;Mo,Cu和Ni的质量分数适量。

1.1 热模拟实验

通常,X80管线钢的厚度要大于18.4 mm甚至大于20.0 mm,结合工业现场的实际情况,以40 ℃/s的冷却速度模拟超快冷,以10 ℃/s的冷却速度模拟层流冷却。在MMS-300热模拟试验机上模拟超快冷+层流冷却的冷却路径控制策略,结合实验钢的动态连续冷却转变(简称CCT)曲线,研究超快冷终止温度对X80管线钢组织的影响,对热模拟后的试样在LEICA DMIRM光学显微镜上进行组织观察。制定热模拟工艺如下。

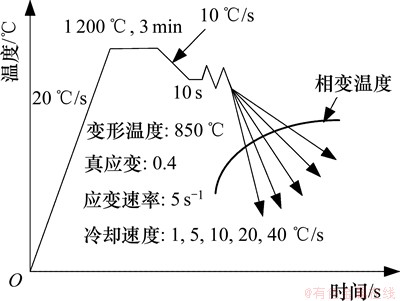

热模拟工艺A:该实验的目的是确定实验钢的动态CCT曲线。

将直径×高为8 mm×15 mm的圆柱体试样以20 ℃/s的加热速度加热到1 200 ℃,保温3 min,然后以10 ℃/s的冷速冷却到850 ℃,保温10 s后进行压缩变形,真应变为0.4,变形速率为5 s-1,分别以1,5,10,20和40 ℃/s的冷却速度冷却至200 ℃,记录冷却过程中的膨胀量-温度曲线。实验工艺如图1所示。根据金相观察结合膨胀量-温度曲线的变化确定实验钢的相变区间。

图1 管线钢X80热模拟实验示意图

Fig. 1 Schematic diagram of thermal simulation experiment for X80 pipeline steel

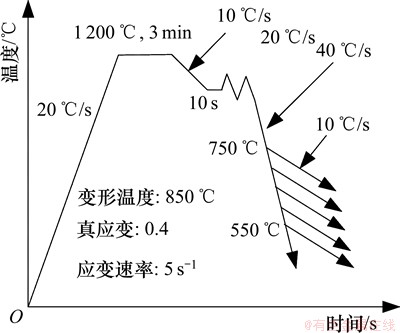

热模拟工艺B:该实验目的是基于实验钢的CCT曲线分析,研究超快冷终止温度对室温组织的影响。

将直径×高为8 mm×15 mm的圆柱体试样以20 ℃/s的加热速度加热到1 200 ℃,保温3 min,充分奥氏体化。然后,以10 ℃/s的冷速冷却到850 ℃,保温10 s后进行压缩,真应变为0.4,变形速率为5 s-1,以40 ℃/s的冷却速度(模拟超快冷)冷却至不同温度(750,700,650,600,550 ℃)后,再以10 ℃/s的冷却速度(模拟层流冷却)冷却到室温,观测实验钢的组织。实验工艺如图2所示。

图2 管线钢X80热模拟实验示意图

Fig. 2 Schematic diagram of thermal simulation experiment for X80 pipeline steel

1.2 实验室热轧实验

实验目的:选择合理的超快冷终止温度进行热轧实验,研究超快冷条件下实验钢的组织特点和力学性能。

实验过程如下:将实验钢坯加热到1 200 ℃,保温时间为1 h。实验采用2阶段轧制,成品厚度为12 mm,二阶段开轧温度约为940 ℃,终轧温度约为850 ℃,轧后立即进入超快冷,超快冷终止温度由热模拟试验确定,随后钢板以较小的冷却速度冷却至室温。根据国标GB/T 228—2007沿板材纵向截取标准力学拉伸试样,利用CMT-5105型微机控制电子万能试验机测定实验钢的力学性能,取3 个试样的平均值。冲击试样采用V形缺口标准试样,在冲击试验机上对实验钢进行-20 ℃的低温冲击实验。在FEI Quanta 600型扫描电镜上进行组织观察,采用EM400T型透射电镜进行析出物粒子形貌观察。

2 结果及分析

2.1 热模拟实验结果及分析

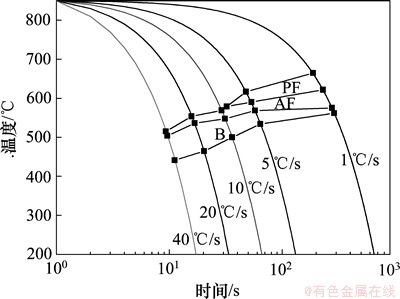

图3所示为实验钢的动态CCT曲线。从图3可以看出:在不同冷速下,组织中均有针状铁素体(AF)和贝氏体(B)组织;当冷速小于10 ℃/s时,组织中会出现多边形铁素体(PF);随着冷速的增大,组织中贝氏体含量逐渐增大。

图4所示为热模拟实验工艺B条件下,即超快冷+层流冷却模式下,不同超快冷终止温度所对应的显微组织。从图4可以看出:随着超快冷终止温度的降低,室温组织出现的顺序依次为针状铁素体+贝氏体(图4(a)和(b))、准多边形铁素体+针状铁素体+少量贝氏体(图4(c))、针状铁素体+贝氏体(图4(d))、贝氏体+少量针状铁素体组织(图4(e))。值得注意的是,在超快冷终止温度为650 ℃时,出现了一定量的准多边形铁素体组织。结合图3的CCT曲线,上述组织的出现可解释为:当超快冷终止温度较高时(750/700 ℃),超快冷终止温度处于奥氏体区,而后组织将以10 ℃/s冷却到室温,其金相组织应该与连续冷却曲线中的10 ℃/s冷速条件下的组织大体一致为针状铁素体+贝氏体;当超快冷终止温度为650 ℃时,超快冷终止温度处于多边形铁素体相变区,由于在变形后超快冷的过冷度较大,促进了(准)多边形铁素体的形核,缩短了(准)多边形铁素体相变的孕育期,因此,组织中出现了准多边形铁素体;当超快冷终止温度为600 ℃和550 ℃时,超快冷终止温度介于针状铁素体区和贝氏体区的温度之间,在随后的10 ℃/s的冷却条件下,组织以针状铁素体和贝氏体为主。在保证X80管线钢强韧性的前提下,为了降低屈强比,组织中应含有一定量的软相组织,准多边形组织和针状铁素体对于高级别管线钢来说是最合适的软相组织。因此,本文中的热轧试验的超快冷终止温度应为650 ℃左右。

图3 X80实验钢的CCT曲线

Fig. 3 CCT curves of X80 experimental steel

图4 X80实验钢不同超快冷终止温度的显微组织

Fig. 4 Microstructures of X80 experimental steel at different UFC ending temperatures

2.2 热轧实验结果及分析

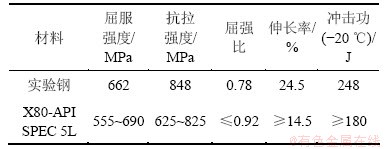

结合热模拟试验结果,热轧实验选择的超快冷终止温度为(650±15) ℃,轧后超快冷终止温度的实测值为655 ℃。实验钢的力学性能如表1所示。由表1可见,实验钢的力学性能满足甚至超过X80管线钢要求。

表1 实验钢的力学性能

Table 1 Mechanical properties of experimental steel

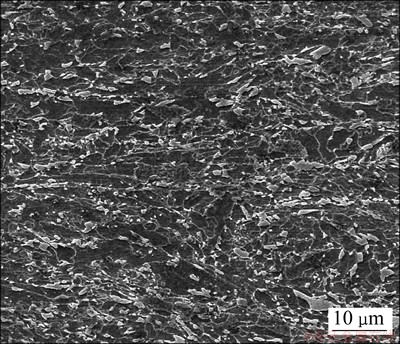

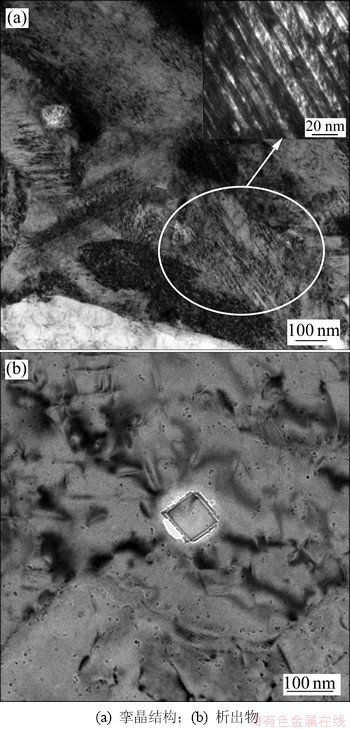

图5所示为实验钢的扫描电镜像,图6所示为实验钢的透射电镜像,图7所示为冲击断口的微观组织像。从图5可以看出:实验钢的组织为针状铁素体(含有一定量准多边形铁素体)、少量贝氏体和M/A岛组织。组织中软相是准多边形铁素体和针状铁素体,硬相是贝氏体和M/A岛,软硬相差异较大,因此,屈强比较低,仅为0.78。实验钢具有较高的强度可以解释为:当超快冷终止温度为655 ℃时,组织中观察到微孪晶结构(如图6(a)所示),孪晶马氏体组成的M/A提高了实验钢的强度;同时超快冷的极快冷速抑制了微合金元素在奥氏体中的析出,促进了析出物的低温析出(如图6(b)所示),析出物细小弥散,析出强化作用显著,此时实验钢通过细晶强化、相变强化、析出强化提高了强度。

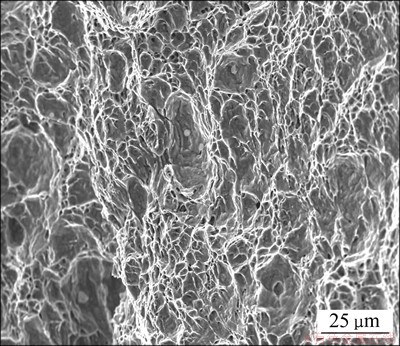

从图7可以看出:冲击断口均为典型的韧性断裂。韧窝被撕裂成长条状,具有较好的低温冲击韧性。

综上可知:控制超快冷终止温度在铁素体相变区,即650 ℃左右,实验钢具有较高的强韧性和较低的屈强比。在开发X80管线钢时,可以考虑降低贵金属Mo或者Nb的含量,实现成分的减量化设计,该结果为开发低成本和低屈强比X80级管线钢提供了一种新思路。

图5 实验钢的SEM像

Fig. 5 SEM image of tested steel

图6 实验钢的TEM像

Fig. 6 TEM images of tested steel

图7 实验钢冲击断口的SEM像

Fig. 7 SEM image of impact fracture on tested steel

3 结论

1) 随着冷却速度的增大,多边形铁素体含量减少,针状铁素体和贝氏体含量增加。

2) 当超快冷终止温度较高(≥700 ℃)时,实验钢的组织为针状铁素体和贝氏体;当超快冷终止温度较低(≤600 ℃)时,实验钢的组织以贝氏体为主;当超快冷终止温度为650 ℃时,实验钢组织以准多边形铁素体+针状铁素体为主,少量的贝氏体和M/A岛成为钢中的硬相组织。

3) 当实验钢超快冷终止温度655 ℃时,屈服强度达到662 MPa,屈强比小于0.8,-20 ℃时冲击功达到248 J,力学性能满足甚至超过了X80管线钢的标准要求。

4) 超快冷技术应用于X80管线钢,为开发低成本和低屈强比X80级管线钢提供了一种新思路。

参考文献:

[1] 黄志潜. X80级管线钢在高压大流量输气管道上的应用与发展前景[J]. 焊管, 2005, 28(2): 1-9.

HUANG Zhiqian. The application and development prospect of grade X80 pipeline steel in high pressure large volume gas transmission pipeline[J]. Weld Pipe and Tube, 2005, 28(2): 1-9.

[2] 焦多田, 蔡庆武, 武会宾. 轧后冷却制度对X80级抗大变形管线钢组织和屈强比的影响[J]. 金属学报, 2009, 45(9): 1111-1116.

JIAO Duotian, CAI Qingwu, WU Huibin. Effects of cooling process after rolling on microstructure and yield ratio of high-strain pipeline steel X80[J]. Acta Metallurgica Sinica, 2009, 45(9): 1111-1116.

[3] 张斌, 钱成文, 王玉梅, 等. 国内外高钢级管线钢的发展及应用[J]. 石油工程建设, 2012, 38(1): 1-4.

ZHANG Bin, QIAN Chengwen, WANG Yumei, et al. Development and application of high grade pipeline steel at home and abroad[J]. Petroleum Engineering Construction, 2012, 38(1): 1-4.

[4] 李鹤林. 油气管道基于应变的设计及抗大变形管线钢的开发与应用[J]. 石油科技论坛, 2008, 27(2): 19-25.

LI Helin. Strain-based design for pipeline and development of pipe steels with high deformation resistance[J]. Oil Forum, 2008, 27(2): 19-25.

[5] Kim Y M, Lee H, Kim N J. Transformation behavior and microstructural characteristics of acicular ferrite in linepipe steels[J]. Materials Science and Engineering A, 2008, 478(1/2): 361-370.

[6] Shanmugam S, Misra R D K, Hartmann J, et al. Microstructure of high strength niobium-containing pipeline steel[J]. Materials Science and Engineering A, 2006, 441(1/2): 215-229.

[7] Nayak S S, Misra R D K, Hartmann J, et al. Microstructure and properties of low manganese and niobium containing HIC pipeline steel[J]. Materials Science and Engineering A, 2008, 494(1/2): 456-463.

[8] 周民, 衣海龙, 杜林秀, 等. X100管线钢中的异常偏析带分析[J]. 东北大学学报: 自然科学版, 2010, 31(3): 385-388.

ZHOU Min, YI Hailong, DU Linxiu, et al. Analysis of abnormal segregation band of X100 pipeline steel[J]. Journal of Northeastern University: Natural Science, 2010, 31(3): 385-388.

[9] Kim Y M, Kim S K, Lim Y J, et al. Effect of microstructure on the yield ratio and low temperature toughness of linepipe steels[J]. ISIJ International, 2002, 42(12): 1571-1577.

[10] 王国栋. 以超快冷为核心的新一代TMCP技术[J]. 上海金属, 2008, 30(2): 1-5.

WANG Guodong. The new generation TMCP with the key technology of ultra fast cooling[J]. Shanghai Metals, 2008, 30(2): 1-5.

[11] Aurelie L, Pierre S, Guillaume B, et al. Metallurgical aspects of ultra fast cooling in front of the down-coiler[J]. Steel Research Int, 2004, 75(2): 139-146.

[12] Herman J C. Impact of new rolling and cooling technologies on thermomechanically processed steels[J]. Ironmaking and Steelmaking, 2001, 28(2): 159-163.

[13] 卢敏, 周晓光, 刘振宇, 等. 冷却工艺对X80级抗大变形管线钢组织性能的影响[J]. 材料热处理学报, 2011, 32(7): 83-88.

LU Min, ZHOU Xiaoguang, LIU Zhenyu, et al. Effect of cooling mode on microstructure and mechanical properties of high-strain pipeline steel X80[J]. Transactions of Materials and Heat Treatment, 2011, 32(7): 83-88.

(编辑 陈爱华)

收稿日期:2013-11-03;修回日期:2014-02-22

基金项目:国家自然科学基金资助项目(51004037)

通信作者:周晓光(1978-),男,辽宁辽中人,博士,副教授,从事钢铁材料组织性能控制与预测等研究;电话:024-83685229;E-mail: xiaoguangzhou@126.com

摘要:为降低X80管线钢生产成本并降低其屈强比,利用MMS-300热/力模拟试验机模拟超快冷+层流冷却条件下X80管线钢的组织演变行为,并通过实验室热轧试验研究超快冷条件下实验钢的组织和性能。研究结果表明:随着冷却速度的增大,多边形铁素体含量减少,针状铁素体和贝氏体含量增加;当超快冷终止温度较高(≥700 ℃)时,实验钢的组织为针状铁素体和贝氏体;当超快冷终止温度较低(≤600 ℃)时,实验钢的组织以贝氏体为主;超快冷终止温度为650 ℃时,实验钢组织以准多边形铁素体+针状铁素体为主,少量的贝氏体和M/A岛成为钢中的硬相组织;当超快冷终止温度为655 ℃时,实验钢的屈服强度为662 MPa,断后伸长率为24.5%,屈强比为0.78,-20 ℃时冲击功为248 J,力学性能均满足甚至超过X80管线钢的标准要求。

[1] 黄志潜. X80级管线钢在高压大流量输气管道上的应用与发展前景[J]. 焊管, 2005, 28(2): 1-9.

[2] 焦多田, 蔡庆武, 武会宾. 轧后冷却制度对X80级抗大变形管线钢组织和屈强比的影响[J]. 金属学报, 2009, 45(9): 1111-1116.

[3] 张斌, 钱成文, 王玉梅, 等. 国内外高钢级管线钢的发展及应用[J]. 石油工程建设, 2012, 38(1): 1-4.

[4] 李鹤林. 油气管道基于应变的设计及抗大变形管线钢的开发与应用[J]. 石油科技论坛, 2008, 27(2): 19-25.

[8] 周民, 衣海龙, 杜林秀, 等. X100管线钢中的异常偏析带分析[J]. 东北大学学报: 自然科学版, 2010, 31(3): 385-388.

[10] 王国栋. 以超快冷为核心的新一代TMCP技术[J]. 上海金属, 2008, 30(2): 1-5.

[13] 卢敏, 周晓光, 刘振宇, 等. 冷却工艺对X80级抗大变形管线钢组织性能的影响[J]. 材料热处理学报, 2011, 32(7): 83-88.