DOI: 10.11817/j.ysxb.1004.0609.2020-35766

复杂金精矿铁锍酸溶渣控电位氯化浸出富集贵金属金

张福元1,徐 亮1,赵 卓1,郑雅杰2

(1. 安徽工业大学 冶金工程学院,马鞍山 243032;

2. 中南大学 冶金与环境学院,长沙 410083)

摘 要:

以复杂难处理金精矿火法造锍捕金所得铁锍合金的硫酸浸出渣为原料,采用控电位氯化浸出工艺分离酸溶渣中的Cu、As、Sb等主要杂质元素,贵金属Au单向富集得到高品位金泥,Au泥经过硫酸化焙烧脱硫进一步富集贵金属金。结果表明:双电极体系控电位氯化浸出优化条件为[H+]5mol/L、浸出电位380 mV、液固质量比5:1、温度85 ℃和搅拌浸出2 h,所得渣率为28.2%,浸出渣中Cu、As、Sb含量分别降到0.18%、0.095%、0.084%,浸出率分别达到99.6%、99.8%、99.8%,浸出渣主要成分Si和S的含量分别为29.39%和22.72%,Au品位富集到2.609%;浸出渣硫酸化焙烧脱硫的烧成率为66.5%,S含量降至0.87%,脱硫率为96.2%,焙砂的主要物相为SiO2和单质金,Au品位富集到3.937%。复杂金精矿铁锍合金酸溶渣通过控电位氯化浸出除杂—焙烧脱硫可将贵金属金有效富集。

关键词:

文章编号:1004-0609(2020)-05-1153-08 中图分类号:TF84 文献标志码:A

贵金属黄金因其具有众多优良的理化性能,在首饰、金条、电子、工业催化等领域具有极其重要且不可取代的作用,尤其是黄金的货币储备功能,大力敦促了世界各国黄金冶炼技术的快速发展。据中国黄金协会统计,2018年我国黄金产量达到401.119 t,连续12年位居全球第一,其中金矿产金达到345.973 t,约占总产量的86.52%。随着易采易冶黄金资源的日益减少,难处理金精矿逐步成为我国主要的金矿资源[1]。

针对难处理金精矿,国内外开展了大量的实验研究以提高金的回收率,主要有强化氰化浸出、非氰浸出、预处理除杂和火法熔炼等工艺。强化氰化浸出[2-3]及预处理除杂[4-7]基本能够处理较复杂金精矿,氰化物的使用导致环保压力较大;研究较多的硫脲法[8-9]和硫代硫酸盐法[10-11]等非氰工艺能够处理较多常规氰化无法处理的金矿,但由于药剂成本、循环使用性能等多方面原因工业应用实例较少;火法熔炼工艺[12-13]将复杂金精矿掺入铜精矿或铅精矿进行“造锍捕金”熔炼,可有效避免金精矿中Sb、As、C等有害元素对金回收率的影响,该工艺在贵金属回收率和有价金属综合回收方面具有其他工艺无法比拟的优势,成为黄金冶炼新工艺研究热点,并在国内数家大型铜冶炼企业得到初步应用,该类工艺在电解阳极泥末端工序回收金、银贵金属,大量贵金属分散积压于整个流程、贵金属工艺流程长、资金积压较严重。

针对典型难处理含砷含锑复杂金精矿,配入石灰、石英和焦炭等辅料进行还原熔炼[14-16],可以得到渣相和锍相,由于渣相和锍相的化学键合方式不同,贵金属由渣相进入锍相能够降低体系自由能,熔炼所得锍相对贵金属具有良好的捕集能力[17]。该工艺可直接采用复杂难处理金精矿为原料造锍熔炼,避免配入铜、铅火法冶炼系统将贵金属品位稀释、延长贵金属回收工艺流程,成为难处理复杂金精矿颇具应用前景的非氰工艺,并在国内初步应用。锍相通过廉价硫酸直接浸出后可将贵金属单向残留在浸出渣中,较原料富集200~400倍,浸出渣的主要成分为造锍过程富集的铜、Sb、As、Si及酸性浸出过程未反应完全的铁和硫等元素,贵金属金品位可以达到数千g/t。

针对高品位含金物料较成熟的处理工艺主要有硫酸化焙烧[18]、热压浸出[19]、氧化焙烧[20]等,该类工艺主要针对铜阳极泥预处理而开发,便于后续贵金属的分离富集。本实验的原料成分、元素物相状态、杂质种类等多方面与阳极泥均有较大差异,现有工艺不适合处理铁锍合金酸溶渣。根据铁锍合金酸溶渣的特性,采用湿法控电位氯化浸出工艺分离Cu、As、Sb等杂质元素,得到低含杂高品位金泥,浸出液可通过活性铜回收银,水解分离有价元素Sb,Fe粉置换回收有价元素Cu,分铜液进行固砷处理。为该类物料的处理提供了一条行之有效的思路。

1 实验

1.1 实验原料

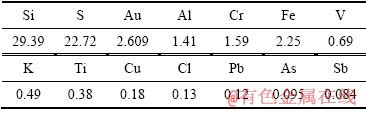

实验所用原料来自某冶炼厂复杂金精矿造锍捕金生产的铁锍合金,采用硫酸浸出铁锍合金所得酸溶渣。由于原料放置时间较长,存在一定的自然氧化现象,首先控制液固比2:1、温度85 ℃、硫酸调节矿浆pH=1左右、搅拌常规浸出2 h,固液分离前采用孔径为840 μm标准筛除去大颗粒杂质,滤饼采用真空干燥防止二次氧化,常规浸出渣的化学成分如表1所示。

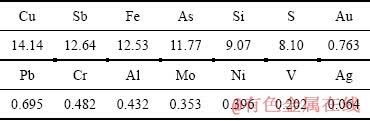

表1 铁锍合金酸溶渣化学成分

Table 1 Chemical composition of acid leaching residue of iron matte alloy (mass fraction, %)

由表1可知,原料的主要组成元素为Cu、Sb、Fe、As、Si和S,有价值元素Cu、Sb含量分别为14.14%和12.64%,有害元素As含量高达11.77%,贵金属Au品位达到0.763%,为高品位含金物料,其他杂质元素含量较低。

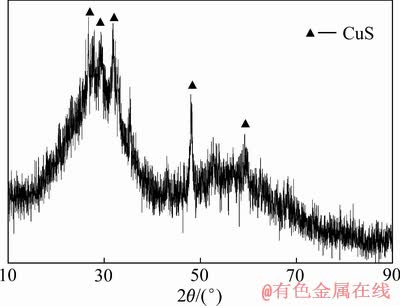

为了进一步明确原料主要组成元素的物相状态,实验对其进行了XRD物相分析,结果如图1所示。

由图1可知,原料的XRD谱出现CuS衍射峰,且峰型较差,说明CuS的结晶度较差,其他主要成分为非晶态而未出现明显衍射峰。

1.2 实验原理

图1 原料的XRD谱

Fig. 1 XRD pattern of raw material

复杂难处理金精矿直接还原熔炼所得铁锍合金中的大部分元素以低价态形式存在,酸溶渣成分基本保持原有价态,为进一步富集贵金属金,需将原料中的主要杂质元素氧化浸出,转化为溶解度较大的离子态。通过控制浸出系统电极电位,可选择性浸出Cu、Sb、Fe、As和S,使Cu、Sb和As等杂质主要以氯化物形态进入溶液,贵金属Au和不溶性的Si富集在浸出渣,杂质Fe和S会部分溶解进入浸出液。氯化体系中相关元素电极反应及标准电位如表2所示。

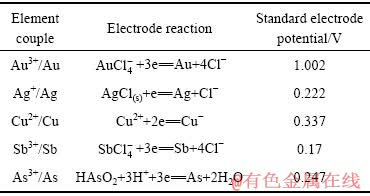

表2 相关元素的电极反应及标准电位

Table 2 Electrode reaction and standard electrode potential of related elements

由表2可知,贵金属Au  =1.002 V,电极电位值最高,化学性质稳定、不易被氧化,Cu、Sb和As的标准电位大小顺序为

=1.002 V,电极电位值最高,化学性质稳定、不易被氧化,Cu、Sb和As的标准电位大小顺序为 =0.337 V>

=0.337 V> =0.247 V>

=0.247 V> =0.17 V,Cu的标准电位较As和Sb高,热力学较As和Sb稳定;贵金属Au和Cu的电位差达到0.665 V,通过控制浸出体系的电位小于金的标准电位、大于Cu的标准电位,即浸出电位在0.342~1.00 V,贵金属Au不溶解而杂质元素溶解在浸出剂中,即可实现贵金属与杂质的分离。同时,原料中的Ag可被氧化为Ag+,由于大量Cl-的存在,Ag可形成AgCl主要留在浸出渣中。本实验浸出体系中以惰性铂片电极为工作电极,饱和甘汞电极为参比电极,所测电位是溶液中金属离子的混合电位和参比电极电位之差。

=0.17 V,Cu的标准电位较As和Sb高,热力学较As和Sb稳定;贵金属Au和Cu的电位差达到0.665 V,通过控制浸出体系的电位小于金的标准电位、大于Cu的标准电位,即浸出电位在0.342~1.00 V,贵金属Au不溶解而杂质元素溶解在浸出剂中,即可实现贵金属与杂质的分离。同时,原料中的Ag可被氧化为Ag+,由于大量Cl-的存在,Ag可形成AgCl主要留在浸出渣中。本实验浸出体系中以惰性铂片电极为工作电极,饱和甘汞电极为参比电极,所测电位是溶液中金属离子的混合电位和参比电极电位之差。

1.3 实验方法与工艺流程

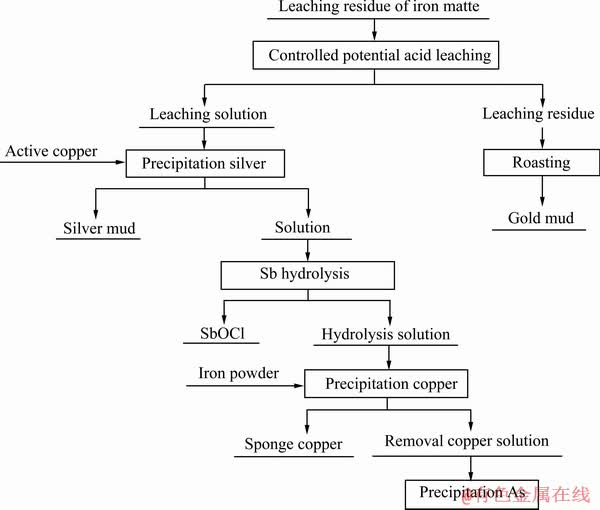

实验原料经过酸洗、筛杂过滤后,通过真空干燥箱烘干,经磨细、混合、缩分后待用。在盐酸体系下,采用NaClO3为氧化剂,通过控制浸出矿浆的混合氧化还原电位,将原料中的Cu、As、Sb等杂质氧化进入浸出液,少量Ag以络合物形式进入浸出液,采用活性Cu粉分离沉淀Ag,分银后的液体采用水解工艺分离有价元素Sb,分锑液采用廉价铁粉置换工艺回收铜,分铜液再采用铁盐沉淀工艺处置有害元素砷,部分脱砷液可返回浸出工序回用,从而实现原料中多种元素的分离并富集贵金属金。具体工艺流程如图2所示。

1.4 分析检测

固体样品采用X射线荧光光谱仪(ARL Advant’ X Intellipower 3600)定性半定量分析,D8ADVANCE型号X射线衍射仪进行物相分析,溶液中微量元素采用日本岛津ICPS-7510分析检测;铜量的测定采用短碘量法,砷量的测定采用溴酸钾滴定法,锑量的测定采用硫酸铈滴定法。

2 结果与讨论

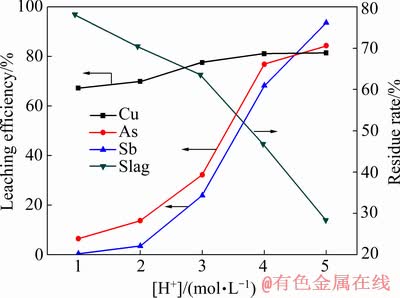

2.1 [H+]对多元素浸出率的影响

准确量取200 mL浸出液放入400 mL烧杯中,搅拌条件下在水浴锅中加热至55 ℃,按液固质量比为5:1加入40 g原料,采用NaClO3调控浸出电位360 mV反应2 h,考察[H+]对渣率和铜、砷、锑浸出率的影响,结果如图3所示。

由图3可知,随[H+]的增加,浸出渣率逐渐降低,[H+]由1 mol/L增加到3 mol/L时,浸出渣率由78.2%降低到63.6%;而后随[H+]升高到5 mol/L时,渣率快速降低至28.4%。Cu的浸出率随[H+]的增加呈缓慢上升趋势,在[H+]=4 mol/L时,浸出率基本稳定在81%左右。Sb和As的浸出率在[H+]=1 mol/L时较低,尤其Sb的浸出率仅为0.386%,随着[H+]的增加Sb和As的浸出率快速增加;在[H+]=5 mol/L时,Sb和As的浸出率分别达到93.7%和84.3%。虽然As、Sb作为同族元素具有较多类似性质,但由于所处周期不同,两者也具有较多性质上的差异;在浸出过程中,As进入溶液主要以H3AsO3形式存在,Sb主要以SbCl3形式进入溶液,在浸出过程中,两者随酸度的变化具有类似的反应趋势。采用HCl作为浸出剂,一方面可以提供浸出所需的酸性环境,另一方面氯离子作为金属离子的络合剂有助于Cu、Sb和As的浸出;[H+]对Sb的浸出率影响较大,主要原因是浸出过程产生的Sb3+在较低酸度下可水解产生不溶性的SbOCl沉淀,导致Sb的浸出率降低。综合考虑HCl挥发和腐蚀性能,选择5 mol/L为适宜的浸出浓度。

图2 综合处理工艺流程图

Fig. 2 Flowsheet for enrichment of gold from raw material

图3 [H+]对渣率和金属浸出率的影响

Fig. 3 Effect of [H+] on residue rate and leaching efficiency of metals

2.2 浸出电位对多元素浸出率的影响

准确量取200 mL浸出液放入400 mL烧杯中,[H+]浓度为5 mol/L,搅拌条件下在水浴锅中加热至55 ℃,按液固质量比为5:1加入40 g原料,采用NaClO3调控浸出电位反应2 h,考察浸出电位对渣率和铜、砷、锑浸出率的影响,结果如图4所示。

图4 电位对渣率和金属浸出率的影响

Fig. 4 Effect of electrode potential on residue rate and leaching efficiency of metals

由图4可知,在浸出电位控制360~440 mV,渣率基本稳定在27%~29%,且随着浸出电位的增加,渣率逐渐由28.9%降低到27.7%。Cu和As的浸出率在电位360~380 mV区间内具有相同的趋势,浸出率先逐渐升高,电位到达380 mV时,其浸出率基本稳定,而后随着电位的增加浸出率基本不变,Cu和As的浸出率分别稳定在83%和86%。Sb的浸出率随浸出电位的增加而逐渐升高,在浸出电位为360 mV时,Sb的浸出率93.8%;在浸出电位到达440 mV时,浸出率增加到96.7%。较高的浸出电位具有较强的氧化性,有利于金属离子的氧化浸出,但过高的浸出电位可能导致少量贵金属金的溶解。因此,在满足浸出要求下应尽量降低浸出电位,有利于减少氧化剂用量。因此,选择浸出电位为380 mV进行除杂富集贵金属。

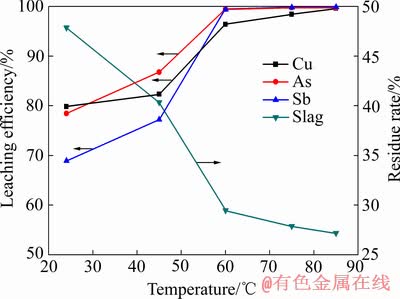

2.3 温度对多元素浸出率的影响

准确量取200 mL浸出液放入400 mL烧杯中,HCl浓度为5 mol/L,按液固质量比为5:1加入40 g原料,采用NaClO3控制电位380 mV反应2 h,考察浸出温度对渣率和Cu、As、Sb浸出率的影响,结果如图5所示。

图5 温度对渣率和金属浸出率的影响

Fig. 5 Effect of leaching temperature on residue rate and leaching efficiency of metals

由图5可知,随着浸出温度的升高,渣率逐渐下降,在24 ℃时,浸出渣率为47.9%;温度升高到60 ℃时,渣率降低到29.5%;再升高温度时,渣率基本稳定在27%左右。Cu的浸出率随温度的升高而逐渐提高,温度到达45 ℃时,浸出率由79.8%提高到82.4%;再升高温度时,Cu的浸出率快速提高,85 ℃时,达到99.6%。As和Sb的浸出率在温度低于65 ℃时受温度影响大,温度由45 ℃升高到65 ℃时,As和Sb的浸出率分别达到99.5%和99.4%,均具有较高的浸出率。升高浸出温度有利于降低矿浆黏度,加快粒子移动速率,增加粒子碰撞几率,从而加快反应速率,但过高的温度会导致能耗增加,同时增加浸出剂蒸发量。综合考虑选择85 ℃为较好的浸出温度。

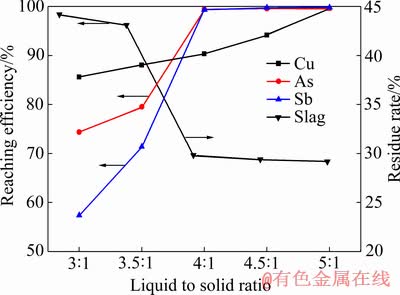

2.4 液固比对多元素浸出率的影响

准确量取200 mL浸出液放入400 mL烧杯中,控制HCl浓度为5 mol/L,加入40 g原料,采用NaClO3调控浸出电位380 mV,浸出温度85 ℃反应2 h,考察浸出液固比对渣率和Cu、As、Sb浸出率的影响,其结果如图6所示。

由图6可知,浸出渣率随浸出液固比的增加而降低,当液固比从3:1增加到4:1时,浸出渣率由44.2%降低到29.8%,再增加浸出液固比时,渣率基本保持在29%左右,浸出反应基本达到平衡。Cu的浸出率随浸出液固比的增加而缓慢上升,液固比由3:1增加到5:1时,浸出率由85%增加到99%左右。液固比对As和Sb的浸出率影响较大,液固比为3:1时,As和Sb的浸出率分别为74.4%和57.4%,此时,渣率较高为44.2%。液固比较小时,浸出液中金属离子浓度较高、盐度较大,溶液黏度的增加不利于浸出反应的进行;液固比增加至4:1时,As和Sb的浸出率增加较快,分别到达99.4%和99.4%,As和Sb的浸出基本达到平衡。适当的浸出液固比有利于降低溶液黏度、加快反应速率,同时得到适宜金属离子浓度的浸出液,综合考虑选择5:1为适宜的浸出液固比。

图6 浸出液固比对渣率和金属浸出率的影响

Fig. 6 Effect of liquid to solid rate on residue rate and leaching efficiency of metals

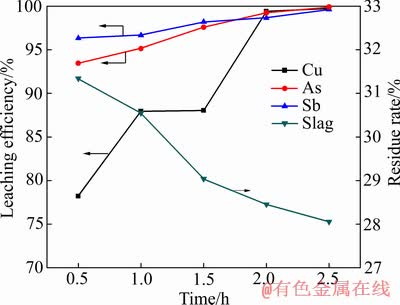

2.5 浸出时间对多元素浸出率的影响

准确量取200 mL浸出液放入400 mL烧杯中,控制HCl浓度为5 mol/L,加入40 g原料,采用NaClO3调控浸出电位为380 mV,控制温度为85 ℃,考察浸出时间对渣率和Cu、As、Sb浸出率的影响,结果如图7所示。

由图7可知,浸出渣率随浸出时间的延长逐渐降低,浸出时间达到2 h时基本稳定在28%左右。Cu的浸出率随浸出时间的延长而逐渐增加,受浸出时间的影响较大;浸出时间由0.5 h增加到2 h时,浸出率由78.2%增加到99.4%。As和Sb的浸出率随浸出时间的延长而缓慢增加,在反应时间内变化不大,表明在较短时间内As和Sb的浸出达到平衡;浸出时间为2 h时,As和Sb的浸出率分别为98.7%、99.3%。综合考虑能耗、处理能力等因素,选择2 h为适宜的浸出时间。

图7 浸出时间对渣率和金属浸出率的影响

Fig. 7 Effect of leaching time on residue rate and leaching efficiency of metals

2.6 综合条件实验

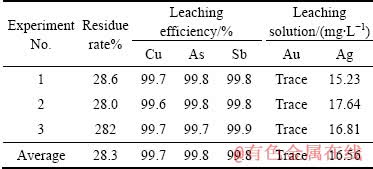

由上述单因素条件实验得出适宜的综合工艺参数:准确量取20 0mL浸出液放入400 mL烧杯中,控制HCl浓度为5 mol/L,加入40 g原料,采用NaClO3调控浸出电位为380 mV,在浸出温度为85 ℃条件下搅拌浸出2 h。反应结束后固液分离,计算渣率及Cu、As、Sb的浸出率(n=3),结果如表3所示,浸出渣的分析结果如表4所示。

由表3可知,优化条件浸出实验的渣率为28.2%,原料中近71%的成分被溶解进入浸出液中;浸出液中贵金属Au的含量为微量,Au基本全部富集到浸出渣中;原料中的主要杂质元素Cu、As和Sb的浸出率分别达到99.6%、99.8%和99.8%。

表3 优化条件浸出实验结果

Table 3 Results of integrated experiments

表4 优化实验浸出渣分析结果

Table 4 Analysis results of leaching residue in integrated experiments (mass fraction, %)

由表4可知,实验原料经过优化条件浸出后,浸出渣主要成分Si和S的含量分别为29.39%和22.72%,贵金属金的品位富集到2.609%,Cu、As和Sb的含量较原料大幅降低,含量分别为0.18%、0.095%和0.084%。该原料经过控电位浸出后,主要杂质Cu、As和Sb均得到有效分离,贵金属金单向富集,有利于下一工序贵金属的分离提纯。

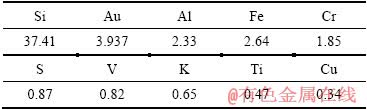

2.7 浸出渣硫酸化焙烧脱硫

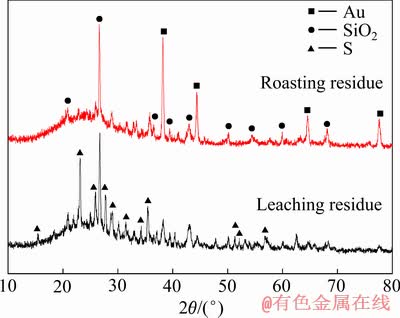

优化实验浸出渣中S含量达到22.72%,大量S的存在可对贵金属造成部分“包裹”,从而影响金的湿法浸出效率。实验对浸出渣进行了硫酸化焙烧脱硫处理:称取优化实验浸出渣平铺于焙烧盘中,厚度不大于3 mm,控制焙烧温度650 ℃富氧焙烧2 h,无火星后再焙烧0.5 h,浸出渣烧成率为66.5%,焙砂的成分结果如表5所示,焙砂和浸出渣的XRD谱如图8所示。

由表5可知,浸出渣经过焙烧后S含量由原来的22.72%降到0.87%,脱硫率达到96.2%;焙砂的主要成分为Si,含量达到37.41%,贵金属Au的品位进一步得到了富集,高达3.937%,其他杂质含量较低。

表5 焙砂成分结果

Table 5 Analysis results of calcine (mass fraction, %)

图8 浸出渣和焙砂的XRD谱

Fig. 8 XRD patterns of leaching residue and calcine

由图8可知,优化实验浸出渣XRD谱的峰型较原料峰型理想,浸出渣的XRD谱中主要出现SiO2、S、Au的衍射峰,其中S和SiO2的衍射峰比较明显,CuS衍射峰明显消失,原料中的CuS通过控电位氯化浸出Cu基本全部进入浸出液;浸出渣的XRD谱中出现明显单质S的衍射峰,单质S易对贵金属形成“包裹”而不利于金的湿法分离富集。浸出渣采用硫酸化焙烧脱硫所得焙砂的XRD谱中,单质S的衍射峰基本消失,出现明显的SiO2和Au的衍射峰,通过焙烧脱硫为后续金的分离富集创造了良好条件。

3 结论

1) 针对复杂金精矿造铁锍捕金酸浸后所得含有较多Cu、As、Sb杂质的酸溶渣,提出采用酸性氯化体系控电位除杂工艺,通过考察多因素对浸出过程的影响,确定了优化条件:[H+]为5 mol/L、电位为380 mV、温度为85 ℃、液固比为5:1时搅拌浸出2 h,该条件下浸出渣率为28.2%,Cu、As和Sb的浸出率分别为99.6%、99.8%、99.8%。

2) 优化条件浸出渣的主要成分为Si、S和Au,含量分别为29.39%、22.72%和2.609%;浸出渣通过硫酸化焙烧工艺进行脱硫,S的脱除率达到96.2%;焙砂的主要成分为Si和Au,其含量分别为37.41%和3.937%。原料通过控电位氯化浸出除杂-浸出渣硫酸化焙烧脱硫处理,贵金属金得到有效富集。

REFERENCES

[1] 宋 鑫. 中国难处理金矿资源及其开发利用技术[J]. 黄金, 2009, 30(7): 46-49.

SONG Xin. Refractory gold resources and relevant development and utilization technology in China[J]. Gold, 2009, 30(7): 46-49.

[2] 邱廷省, 熊淑华, 夏 青. 含砷难处理金矿的磁场强化氰化浸出试验研究[J]. 金属矿山, 2004(12): 32-34.

QIU Ting-sheng, XIONG Shu-hua, XIA Qing. Study on treating arsenic-bearing refractory gold ore by magnetic field-intensified cyanidation leaching[J]. Metal Mine, 2004(12): 32-34.

[3] 许怀凤, 孙敬锋, 廖 璐, 李红立, 訾建新. 某金矿石的过氧化物强化氰化浸出试验研究[J]. 湿法冶金, 2013, 32(3): 138-139.

XU Huai-feng, SUN Jing-feng, LIAO Lu, LI Hong-li, ZI Jian-xin. Experimental study on strengthen cyanide leaching of gold using peroxide from a gold ore from inner mongolia[J]. Hydrometallurgy of China, 2013, 32(3): 138-139.

[4] WANG Yong-liang, XIAO Li, LIU Hong-xiao, QIAN Peng, YE Shu-feng, CHEN Yun-fa. Acid leaching pretreatment on two-stage roasting pyrite cinder for gold extraction and co-precipitation of arsenic with iron[J]. Hydrometallurgy, 2018, 179: 192-197.

[5] AL-HARAHSHEH M, KINGMAN S, BRADSHAW S. The reality of non-thermal effects in microwave assisted leaching systems?[J]. Hydrometallurgy, 2006, 84: 1-13.

[6] KONADU K T, SASAKI K, KANETA T, OFORI- SARPONG G, OSSEO-ASAREA K. Bio-modification of carbonaceous matter in gold ores: Model experiments using powdered activated carbon and cell-free spent medium of Phanerochaete chrysosporium[J]. Hydrometallurgy, 2017, 168: 76-83.

[7] 金创石, 张廷安, 曾 勇, 牟望重. 难处理金精矿的加压氧化-氯化浸出实验[J]. 东北大学学报(自然科学版), 2011, 32(6): 826-830.

JIN Chuang-shi, ZHANG Ting-an, ZENG Yong, MOU Wang-zhong. Experiment on pressure oxidation for refractory gold concentrate with chlorination leaching[J]. Journal of Northeastern University(Natural Science), 2011, 32(6): 826-830.

[8] 白安平, 宋永胜, 李文娟, 屈 伟. 增氧条件下的碱性硫脲浸金实验[J]. 中国有色金属学报, 2017, 27(11): 2363-2369.

BAI An-ping, SONG Yong-sheng, LI Wen-juan, QU Wei. Gold leaching of alkaline thiourea under oxygen supplementation[J]. The Chinese Journal of Nonferrous Metals, 2017, 27(11): 2363-2369.

[9] 刘家弟, 刘凤春. 难浸金精矿硫脲浸金试验研究[J]. 矿业研究与开发, 2017, 37(9): 36-39.

LIU Jia-di, LIU Feng-chun. Experimental study on gold leaching from refractory gold concentrate by thiourea[J]. Mining Research and Development, 2017, 37(9): 36-39.

[10] YANG Yong-bin, ZHANG Xi, XU Bin, LI Qian, JIANG Tao, WANG Ya-xuan. Effect of arsenopyrite on thiosulfate leaching of gold[J].Transactions of Nonferrous Metals Society of China, 2015, 25(10): 3454-3460.

[11] XU Bin, LI Ke, LI Qian, YANG Yong-bin, LIU Xiao-liang, JIANG Tao. Kinetic studies of gold leaching from a gold concentrate calcine by thiosulfate with cobalt-ammonia catalysis and gold recovery by resin adsorption from its pregnant solution[J]. Separation and Purification Technology, 2019, 213: 368-377.

[12] 侯金刚, 董凤书, 赵俊蔚, 薛树斌, 蹇令兰. 造锍捕金工艺处理复杂金精矿试验研究[J]. 黄金, 2013, 34(6): 60-62.

HOU Jin-gang, DONG Feng-shu, ZHAO Jun-wei, XUE Shu-bin, JIAN Ling-lan. Treatment of complex gold concentrates by made matte[J]. Gold, 2013, 34(6): 60-62.

[13] 梁高喜, 任飞飞, 王伯义, 韩战旗. 富氧底吹造锍捕金工艺处理复杂精矿的生产实践[J]. 黄金, 2017, 38(11): 61-63.

LIANG Gao-xi, REN Fei-fei, WANG Bo-yi, HAN Zhan-qi. Production practice of gold collection in matte from complex concentrates with oxygen enriched bottom blowing process[J]. Gold, 2017, 38(11): 61-63.

[14] 罗虹霖, 刘 维, 覃文庆, 刘瑞增, 郑永兴, 杨 康, 韩俊伟. 复杂难处理金精矿还原固硫熔炼富集金[J]. 中国有色金属学报, 2014, 24(12): 3129-3115.

LUO Hong-lin, LIU Wei, QIN Wen-qing, LIU Rui-zeng, ZHENG Yong-xing, YANG Kang, HAN Jun-wei. Enriching gold from refractory gold concentrate by reducing sulfur-retention smelting[J]. The Chinese Journal of Nonferrous Metals, 2014, 24(12): 3129-3115.

[15] 叶龙刚, 胡宇杰, 夏志美, 陈艺锋, 文 平. 一种锑金矿和含金黄铁矿烧渣协同熔炼富集有价金属的方法. 中国: CN201611107849.4[P]. 2017-05-31.

YE Long-gang, HU Yun-jie, XIA Zhi-mei, CHEN Yi-feng, WEN Ping. A method for synergistic smelting and enrichment of valuable metals from antimony-gold ore and gold-bearing pyrite cinder. China: CN201611107849.4[P]. 2017-05-31.

[16] 何从行, 刘志宏, 刘智勇, 马小波, 李启厚, 朱德庆. 一种黄铁矿包裹型金矿富集金的方法. 中国: CN201010550872.7[P]. 2011-05-11.

HE Cong-xing, LIU Zhi-hong, LIU Zhi-yong, MA Xiao-bo, LI Qi-hou, ZHU De-qing. Method for enriching gold from pyrite-packed gold ores. China: CN201010550872.7[P]. 2011-05-11.

[17] 陈 景. 火法冶金中贱金属及锍捕集贵金属原理的讨 论[J]. 中国工程科学, 2007, 9(5): 11-15.

CHEN Jing. Discussion on the micro-mechanism of precious metals trapped in pyro-metallurgical processes by base metals and matte phase[J]. Engineering Science, 2007, 9(5): 11-15.

[18] 谢圣中, 侯晓川, 卓晓军. 铜电解阳极泥焙烧脱硒工艺研究[J]. 中国钼业, 2017, 41(6): 6-9.

XIE Sheng-zhong, HOU Xiao-chuan, ZHUO Xiao-jun. Technology research of electrolytic copper anode slime for roasting selenium[J]. China Molybdenum Industry, 2017, 41(6): 6-9.

[19] HE Shan-ming, WANG Ji-kun, XU Zhi-feng, WANG Jin-liang, GAN Lei. Removal of copper and enrichment of precious metals by pressure leaching pretreatment of copper anode slime in sulfuric acid medium[J]. Precious Metals, 2014, 35(4): 48-53.

[20] 杨永斌, 胡 龙, 李 骞, 殷 维, 徐 斌, 姜 涛, 饶雪飞. 从脱铜阳极泥中浸出贵金属的预处理工艺研究[J]. 贵金属, 2017, 38(1): 60-64.

YANG Yong-bin, HU Long, LI Qian, YIN Wei, XU Bin, JIANG Tao, RAO Xue-fei. Pretreatment process for leaching precious metals from decopperized anode slime[J]. Precious Metals, 2017, 38(1): 60-64.

Enrichment of gold from iron matte sulfuric acid leaching residue from refractory gold concentrate by controlled potential chloridizing leaching

ZHANG Fu-yuan1, XU Liang1, ZHAO Zhuo1, ZHENG Ya-jie2

(1. School of Metallurgical Engineering, Anhui University of Technology, Ma’anshan 243032, China;

2. School of Metallurgy and Environment, Central South University, Changsha 410083, China)

Abstract: The leaching residue of iron matte from the pyrometallurgical matte making process of refractory gold concentrate was used as the raw material to separate the impurities of Cu, As, and Sb with the controlled potential chloridizing leaching process. The precious metal Au was enriched and high-grade gold mud was obtained, which was sent to sulfation roasting desulfurization for further enrichment of Au. The results show that the double-electrode controlled potential chloridizing leaching conditions are 5 mol/L for H+ concentration, 380 mV for leaching potential, 5:1 for liquid to solid ratio, 85 ℃ for temperature and 2 h for leaching time. The residue rate is 28.2%, and the contents of Cu, As and Sb are decreased to 0.18%, 0.095%, and 0.084% with the leaching rates of 99.6%, 99.7% and 99.8%, respectively. The contents of Si and S in the leaching residue are 29.39% and 22.72%, and the Au content is enriched to 2.609%. The sulfation roasting desulfurization of the leaching residue achieved the firing rate of 66.5%. The S content is declined to 0.87% with the desulfurization rate of 96.2%. The major phases of the calcine are SiO2 and metallic Au, with the Au content being enriched to 3.973%. The precious metal Au is effectively enriched by controlled potential chloridizing leaching and roasting desulfurization of the iron matte leaching residue from refractory gold concentrate.

Key words: iron matte alloy; acid leaching residue; controlled potential; chloridizing leaching; gold

Foundation item: Projects(51574003, U1703130) supported by the National Natural Science Foundation of China

Received date: 2019-04-16; Accepted date: 2019-06-28

Corresponding author: ZHAO Zhuo; Tel: +86-555-2311571; E-mail: 254517279@qq.com

(编辑 李艳红)

基金项目:国家自然科学基金资助项目(51574003,U1703130)

收稿日期:2019-04-16;修订日期:2019-06-28

通信作者:赵 卓,副教授,博士;电话:0555-2311571;E-mail:254517279@qq.com

摘 要:以复杂难处理金精矿火法造锍捕金所得铁锍合金的硫酸浸出渣为原料,采用控电位氯化浸出工艺分离酸溶渣中的Cu、As、Sb等主要杂质元素,贵金属Au单向富集得到高品位金泥,Au泥经过硫酸化焙烧脱硫进一步富集贵金属金。结果表明:双电极体系控电位氯化浸出优化条件为[H+]5mol/L、浸出电位380 mV、液固质量比5:1、温度85 ℃和搅拌浸出2 h,所得渣率为28.2%,浸出渣中Cu、As、Sb含量分别降到0.18%、0.095%、0.084%,浸出率分别达到99.6%、99.8%、99.8%,浸出渣主要成分Si和S的含量分别为29.39%和22.72%,Au品位富集到2.609%;浸出渣硫酸化焙烧脱硫的烧成率为66.5%,S含量降至0.87%,脱硫率为96.2%,焙砂的主要物相为SiO2和单质金,Au品位富集到3.937%。复杂金精矿铁锍合金酸溶渣通过控电位氯化浸出除杂—焙烧脱硫可将贵金属金有效富集。

[1] 宋 鑫. 中国难处理金矿资源及其开发利用技术[J]. 黄金, 2009, 30(7): 46-49.

[2] 邱廷省, 熊淑华, 夏 青. 含砷难处理金矿的磁场强化氰化浸出试验研究[J]. 金属矿山, 2004(12): 32-34.

[3] 许怀凤, 孙敬锋, 廖 璐, 李红立, 訾建新. 某金矿石的过氧化物强化氰化浸出试验研究[J]. 湿法冶金, 2013, 32(3): 138-139.

[7] 金创石, 张廷安, 曾 勇, 牟望重. 难处理金精矿的加压氧化-氯化浸出实验[J]. 东北大学学报(自然科学版), 2011, 32(6): 826-830.

[8] 白安平, 宋永胜, 李文娟, 屈 伟. 增氧条件下的碱性硫脲浸金实验[J]. 中国有色金属学报, 2017, 27(11): 2363-2369.

[9] 刘家弟, 刘凤春. 难浸金精矿硫脲浸金试验研究[J]. 矿业研究与开发, 2017, 37(9): 36-39.

[12] 侯金刚, 董凤书, 赵俊蔚, 薛树斌, 蹇令兰. 造锍捕金工艺处理复杂金精矿试验研究[J]. 黄金, 2013, 34(6): 60-62.

[13] 梁高喜, 任飞飞, 王伯义, 韩战旗. 富氧底吹造锍捕金工艺处理复杂精矿的生产实践[J]. 黄金, 2017, 38(11): 61-63.

[14] 罗虹霖, 刘 维, 覃文庆, 刘瑞增, 郑永兴, 杨 康, 韩俊伟. 复杂难处理金精矿还原固硫熔炼富集金[J]. 中国有色金属学报, 2014, 24(12): 3129-3115.

[15] 叶龙刚, 胡宇杰, 夏志美, 陈艺锋, 文 平. 一种锑金矿和含金黄铁矿烧渣协同熔炼富集有价金属的方法. 中国: CN201611107849.4[P]. 2017-05-31.

[16] 何从行, 刘志宏, 刘智勇, 马小波, 李启厚, 朱德庆. 一种黄铁矿包裹型金矿富集金的方法. 中国: CN201010550872.7[P]. 2011-05-11.

[17] 陈 景. 火法冶金中贱金属及锍捕集贵金属原理的讨 论[J]. 中国工程科学, 2007, 9(5): 11-15.

[18] 谢圣中, 侯晓川, 卓晓军. 铜电解阳极泥焙烧脱硒工艺研究[J]. 中国钼业, 2017, 41(6): 6-9.

[20] 杨永斌, 胡 龙, 李 骞, 殷 维, 徐 斌, 姜 涛, 饶雪飞. 从脱铜阳极泥中浸出贵金属的预处理工艺研究[J]. 贵金属, 2017, 38(1): 60-64.