竖直矩形细通道内的水沸腾换热特性

常威,张树生,程林,郭雷

(山东大学 热科学与工程研究中心,山东 济南,250061)

摘 要:

mm和0.1 mm的竖直矩形细通道内的沸腾换热特性为研究对象,运用数值模拟的方法探索气泡生成、长大和脱离的过程,通过几何重构和界面追踪的方法获取相界面移动和变化对系统内压差以及平均表面换热系数的影响。计算中考虑重力、表面张力和壁面黏性的作用。研究结果表明:通道宽度的不同对气泡生长方式和气泡形态产生很大影响,且核态沸腾换热系数随着细通道宽度的减小而增大;表面张力在细通道沸腾换热过程中所起的作用明显增大,证明细通道有强化换热的作用;由于数值计算中进行了理想化假设,导致数值模拟的沸腾传热系数比现有细通道沸腾传热实验传热系数普遍偏高。

关键词:

中图分类号:TK124 文献标志码:A 文章编号:1672-7207(2012)02-0743-06

Nucleate boiling heat transfer in vertical rectangular mini-channel

CHANG Wei, ZHANG Shu-sheng, CHENG Lin, GUO Lei

(Institute of Thermal Science and Technology, Shandong University, Jinan 250061, China)

Abstract: In order to study the characteristics of boiling two-phase heat transfer in vertical rectangular mini-channels with width of 1.0 mm and 0.1 mm, a numerical simulation was conducted to explore the course of bubble generation, growing up and departure from the wall. Gravity, surface tension and the wall adhesion were taken into consideration, the effect caused by the interface movement on the system pressure difference and the average surface heat transfer coefficient was also discussed by using the geometry reconstruction and interface tracking method. The results show that the variation of channel width has great influence on the course of bubble growth and motion. As the channel size decreases, the nucleate boiling heat transfer coefficient increases obviously, proving that the mini-channel can enhance the heat transfer. However, due to some idealized assumptions, the boiling heat transfer coefficient of the numerical simulation is higher than the existing experimental value.

Key words: nucleate boiling; heat transfer enhancement; bubble dynamics; numerical simulation

现代工业的蓬勃发展迫切要求设计出高效紧凑式换热设备,以减小体积,提高换热效率。已有研究结果表明:细通道中的沸腾换热效果明显比一般圆管的换热效果好,这说明细通道沸腾换热有其独特的优 势[1-3]。Ishibashi等[4]在多工作压力下,多种工质在流道间隙σ为0.97~20.00 mm的竖直环隙流道中进行了饱和沸腾实验,结果发现:当σ<3 mm时,沸腾换热得到显著强化,换热系数随压力的升高呈上升趋势。Wambsganss等[5]也对细通道内R-113的沸腾换热进行了研究,发现核态沸腾和对流沸腾对换热有重要影响。Bowers等[6]对当量直径d为0.51 mm和2.54 mm的2种微细通道进行了研究,发现微细通道内的流动沸腾特性与常规尺度通道有明显的差异。Suo等[7]对直径d为1.0 mm和1.6 mm的细管内气液两相流进行了实验研究,认为表面张力的作用远大于重力的作用。许多有关微细通道内气液两相流的研究也都表明表面张力是影响微细通道内气液两相流流型的重要因素[8-11]。高集成度微电子器件的产生对芯片冷却提出了更高的要求,客观上加速了微细通道内沸腾气液两相流动换热机理的研究进程,系统研究了微细通道沸腾换热机理的成果。这些成果大部分为实验研究成果,在此,本文作者针对细通道内沸腾实验条件要求苛刻、实验结果可重复性差等缺点,提出利用数值模拟的方法对细通道内水沸腾现象进行研究;借助FLUENT软件,通过UDF编程的方法,对所建立的二维细通道模型内的沸腾气泡动力学特性进行研究。

1 数值模拟过程

1.1 模型的建立

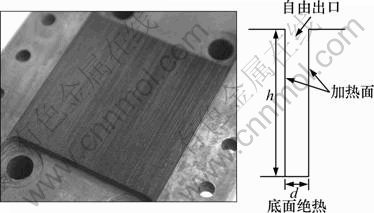

本文数值模拟的实验件原型为:在厚度为6 mm和1 mm的紫铜板上通过线切割的方法加工出通道尺寸(d(宽)×h(高))分别为1.0 mm×5.0 mm和0.1 mm×0.5 mm的细通道;细通道两侧壁作为加热面,底面绝热,通道上出口与大气相连。实验件与模型几何示意图见图1。

图1 细通道实验件原型与模型几何示意图

Fig.1 Experimental prototype and model geometry

1.2 数学模型及其求解方法

本文所建立模型包含2种介质水和水蒸汽,且细通道尺度较小。经验证,2种通道尺度下两相流体克努森数kn均远小于0.001,满足流体连续性假设条件,N-S方程适用于本模拟对象。故基于流体连续性假设条件下的FLUENT软件适用于本文工况条件[12]。

水沸腾换热的数值模拟需要获得气泡的生成、长大、脱离等过程,所以,必须选用VOF模型进行模拟。对相界面的跟踪通过求解两相容积比率的方程来实现。选取几何重构选项,考虑体积力的影响。由于FLUENT软件本身没有计算沸腾的模型,需要通过用户自定义函数UDF来实现。沸腾换热的UDF程序主要对从液相向气相转化的质量、从气相向液相转化的质量和相变潜热的计算公式进行定义。

UDF程序中所涉及的气液两相相互转化关系如下[13]。

当T≥Tsat时(沸腾状态)时,

![]() ,

,![]()

当T<Tsat时(凝结状态),

![]() ,

,![]()

其中:φv和φl分别为气相和液相体积分数,αv+αl=1;ρv和ρl分别为气相和液相的密度;Rv和Rl分别为相间传质;T为系统温度;Tsat为饱和温度;λ为松弛因子。界面处的传热量通过下式计算:q=m×hfg(式中,m为气液间相互转化的质量;hfg为汽化潜热;FLUENT中可以通过C-VOF和C-R 2个宏得到)。

另外,根据文献[14]中的实验结果,本文设定表面张力σ与温度T的关系如下:

σ=0.0953 7-2.24×10-6T-2.560×10-7T2

1.3 边界条件的设定

表面张力是一种作用在表面上的力,平衡内部分子引力和外部压力梯度。FLUENT中表面张力模型是由Brackbill提出的连续表面力模型。由于对三角形和四面体网格上表面张力影响的计算不如对四边形和六面体网格的计算精确,所以,表面张力影响最重要的地区应当采用四边形和六面体网格。

采用VOF模型进行相界面跟踪时,必须设定表面张力,在细通道沸腾换热中,有时表面张力的影响甚至大于重力的影响。表面张力对数值模拟的影响是否重要决定于2个无量纲数:雷诺数Re和毛细数Ca或雷诺数Re和韦伯数(Weber number)We。

在水沸腾过程中,壁面处有气泡产生,当壁面、水、蒸汽3种物质互相接触时,气泡和壁面之间会形成1个角度,称为接触角。当VOF模型与表面张力模型联合使用时,指定1个壁面接触角是必要的。在Young方程中,接触角不是唯一的,具有随意性,可在2个相对稳定值之间变化,最大值称为前进接触角,最小值称为后退接触角[15]。接触角伴随气泡的生成和长大过程而不断变化。在UDF中,设定气泡产生的一刻为气泡生长周期的零时刻,气泡脱离的时刻为这一周期的终时刻。本文设定壁面材料为铜,接触角的变化范围为60°~120°[15],并假定在1个气泡周期内气泡接触角随时间呈线性变化。

在模拟过程中,设定两竖直壁面为加热面,以恒定热流方式进行加热。底面绝热,上部出口为自由出口。设定上部出口的气相回流为0,回流温度为372 K;设定初始系统温度为370 K,UDF中设定沸腾温度为373.15 K,即热流密度qW为常数;y=0截面处,![]() ;T0=370 K,Tlv=373.15 K。

;T0=370 K,Tlv=373.15 K。

1.4 求解设置

计算中采用Geo-Reconstruct的方法,定义水为主相,气相为第2相。为提高解的收敛性,打开Body Force Formulation选项。选择Specified Operating Density,并且在Operating Density下设定气相密度。压力插值采用PRESTO方法,速度压力耦合采用PISO方法[16-17]。

由于细通道本身尺度较小,且其内部沸腾过程快速而剧烈,故细通道沸腾换热的数值模拟对于网格的划分和时间步长的设定有较高的要求。本文对最小网格尺寸根据经验选取,并进行网格无关性验证,结果表明:当网格数高于160万时,数值模拟关键参数的误差都在5%以内。故本文中对含有160万网格数的模型进行计算所得到的模拟结果可认为具有网格无关性。为了在保证结果精确性的前提下提高计算效率,采用变时间步长。模拟初期时间步长为10-5 s,气泡产生后时间步长减小为10-6 s。

1.5 相界面热质交换

本模型沸腾换热过程中,在气液界面S(r,t)上同时存在着传热和传质过程。在相界面上,温度连续但不光滑,比焓、密度和法向渗流速度都不连续。

在相界面上,应用质量守恒方程,对于气相,有:

![]()

对于液相,有:

![]()

蒸发或冷凝速率Γ由下式给出[18]:

![]() ,

,![]()

其中:hlv为相间传热系数;Alv为单元体积的界面面积。质量守恒方程中的D代表与相的有效黏度相等的扩散系数。

在相界面上,还存在能量守恒方程。本研究中,液相和气相假设为不可压缩,压力对时间的倒数可以忽略,气相能量方程为:

液相能量方程为:

其中:qlv和qvl分别代表气液两相转化所需要的能量;hl为液相的焓;hv为气相的焓;cpv和cpl分别气、液相的比热容;![]() 和

和![]() 分别为气、液相的有效导热系数。

分别为气、液相的有效导热系数。

2 数值模拟结果及分析

两相流动沸腾换热的机理主要有核态沸腾和强制对流换热。当强制对流换热占主导时,换热系数主要受质量流速和含气率影响,而与热流密度无关;当核态沸腾占主导时,换热系数受热流密度和压力影响,而与质量流速和含气率关系很小[19]。本文对h/d=5的2种矩形细通道内的水沸腾现象进行数值模拟,并以通道内压差变化和平均表面换热系数为研究要素对细通道内沸腾换热机理进行研究。数值模拟中取壁面粗糙度为定值,消除了实验中壁面粗糙度难于测定造成的影响,使数值模拟的结果更加接近理论值。

2.1 宽度1.0 mm的细通道内水沸腾特性

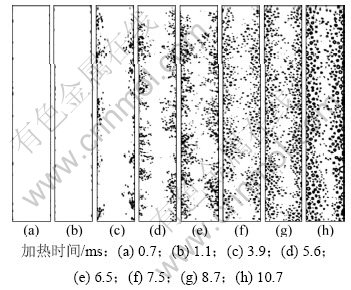

图2所示为宽度为1.0 mm的细通道内气泡生长特性图。从图2可见:加热开始后的0.7 ms壁面过热到能够有气相产生,此时远离壁面的主流温度仍处于过冷状态,有些细小的气泡产生后又消失;在1.1 ms时,壁面附近的液体已经全部过热,过热层的厚度超过生成气泡的直径,壁面上生成的气泡可以稳定地长大;在3.9~6.5 ms时,过热边界不断向内部延伸,有些较大的气泡已经开始脱离壁面进入主流;在7.5~10.7 ms时,脱离的气泡不断合并,形成较大的气泡,从上部出口溢出,此时气泡虽然经过了合并过程,数量也较多,但气泡仍很细小,其最大气泡尺寸与通道尺寸相比,仍不及通道宽度的1/10。

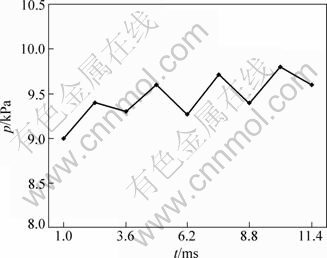

宽度为1.0 mm的细通道沸腾过程中压差变化见图3。从图3可见:加热开始以后系统整体压差呈现上升趋势;在1.1 ms左右,随着过冷沸腾的出现,气泡不断生成与消失,系统压差开始出现振荡,由于此时气泡数量较少,压差波动较小。之后系统温度逐步上升,最终超过水的沸腾温度,壁面生成的气泡不再消失,而是不断长大、合并,直至脱离壁面。这些运动过程对整个系统产生了巨大的扰动,最终导致压差大幅度波动,并呈现出振荡现象。

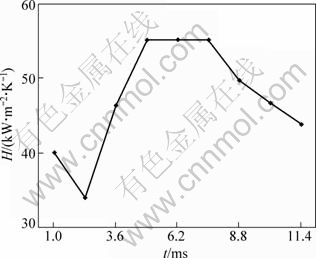

宽度为1.0 mm的细通道内沸腾工况下,平均表面换热系数如图4所示。从图4可见:对系统加热开始的瞬间是单相流体的对流换热,换热系数较高;随着加热时间的增长,贴近壁面的热边界层内液体温度升高,过热度下降,换热系数出现下降;进入核态沸腾阶段,壁面处开始有气泡生成,气泡的产生使稳定的热边界层被破坏,换热不断增强;在3.9 ms左右,热边界层进一步向主流方向推进,壁面生成的气泡数不断增多;在5.6 ms之后,进入稳定的核态沸腾阶段,不断有气泡脱离壁面进入主流,引起主流的扰动加剧,换热得到强化;当加热时间到达8 ms时,壁面上生成的气泡合并成一层气膜,换热系数剧烈下降。

图2 宽度为1.0 mm细通道气泡生长图

Fig.2 Bubble growth in mini-channel with width of 1.0 mm

图3 宽度为1.0 mm细通道压差变化图

Fig.3 Pressure difference in mini-channel with width of 1.0 mm

图4 宽度为1.0 mm细通道换热系数H变化图

Fig.4 Heat transfer coefficient in mini-channel with width of 1.0 mm

2.2 宽度为0.1 mm的细通道内水沸腾特性

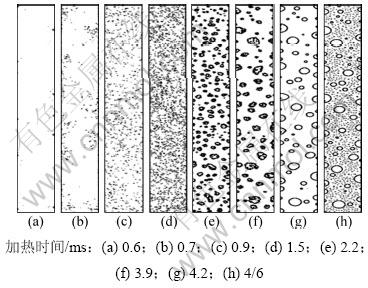

图5所示为0.1 mm的细通道内气泡生长特性图。从图5可见:通道宽度减小后,系统对温度的响应加快,在0.6 ms时即有气相产生;在0.9 ms左右气相开始均匀扩散到主流中;加热到2 ms时,细小的气泡开始合并成较大气泡,主流中气泡数量减少,气泡体积明显增大;在4.2 ms时,经过气泡合并主流中出现规则的圆球状气泡,比较均匀地分散在主流和壁面上;在4.6 ms之后,随着壁面处细小气泡的不断生成,主流中的气泡数量开始增多,这必将导致新一轮的气泡合并,更大体积的气泡会形成,最终占据主流中心位置,形成变形的塞状流。

图5 宽度为0.1 mm细通道气泡生长图

Fig.5 Bubble growth in mini-channels with width of 0.1 mm

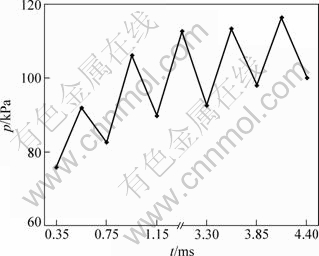

水在宽度为0.1 mm的细通道沸腾过程中压差变化见图6。与图3相比,此过程中压差变化明显增大,加热开始之后的0.6 ms系统差压即开始出现波动,通道宽度的进一步减小,使得产生气泡的尺寸与细宽度相仿,系统压力对气泡的运动变得更加敏感,即使较为细小气泡的产生和脱离都会对整个系统压力变化产生很大影响。通道尺寸的减小直接导致系统压差大幅度增加,系统沸腾工况下最大压差为1.15×105 Pa。随着加热的不断深入,系统压差整体呈现上升趋势,这与图3所示变化趋势一致。

图6 宽度为0.1 mm细通道压差变化图

Fig.6 Pressure difference in mini-channel with width of 0.1 mm

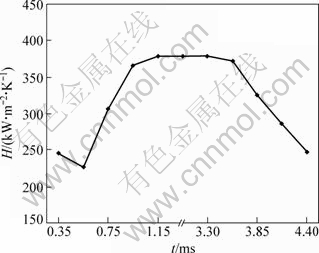

在0.1 mm宽的细通道内沸腾工况下,平均表面换热系数如图7所示。从图7可见:此系统中的换热系数明显高于1.0 mm宽通道的换热系数,并且在较长时间内一直保持在较高的水平;在0.9~2.2 ms时间段内,系统中极细小的气泡不断增多,占据主流并开始合并,气泡的运动破坏了温度边界层,强化了换热;细宽度减小使得小气泡对系统的扰动更加明显,换热系数在很短的时间内就达到最大值;但细宽度变小也使得气泡更容易堵塞通道,造成壁面缺液,最终恶化传热。

图7 宽度为0.1 mm细通道换热系数H变化图

Fig.7 Heat transfer coefficient in mini-channel with width of 0.1 mm

2.3 与细通道沸腾换热实验结果的比较

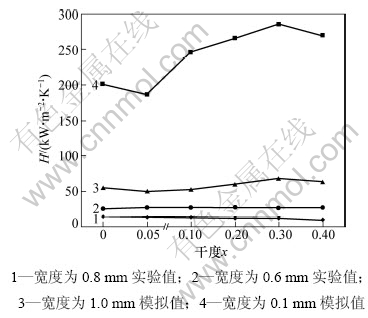

将本文的数值模拟结果与已有的细通道沸腾换热结果相比较,结果见图8,其中:0.86 mm宽的细通道内沸腾换热系数是由文献[20]给出的,平均换热系数为13 kW/(m2·K)左右;文献[21]给出的0.6 mm宽细通道内沸腾换热系数为27 kW/(m2·K)左右。这2组实验均以水为工质,在工质质量流速为100 kg/(m2·s)左右的条件下进行。对比这2组数据可认为通道尺寸的减小有利于换热系数的增加。图中还给出了宽度为0.1 mm和1.0 mm时细通道沸腾换热系数的数值模拟结果。从图8可以看出:数值模拟的结果比实验结果明显偏高;宽度为1.0 mm的细通道沸腾换热系数的数值模拟结果在50 kW/(m2·K)左右,宽度为0.1 mm的细通道沸腾换热系数更是高达200 kW/(m2·K)以上。造成模拟结果偏高的原因可能是对流动进行了理想化处理,如壁面接触角线性变化,表面张力是温度的函数和细通道内流动为层流,假定铜板细通道壁面粗糙度为定值,计算中没有考虑黏性耗散等。

通过观察图2和图5发现;气泡生成后比较均匀地分布在截面上,说明与常规通道相比,表面张力在细通道沸腾换热过程中的作用要远远大于重力的作用。图4显示在7 ms之后系统换热系数开始下降,膜态沸腾出现,而图7所示系统在4 ms之后即出现膜态沸腾的迹象,表明通道尺寸的减小在强化核态沸腾传热的同时也会促使传热恶化现象的提早发生。

图8 细通道换热系数H实验值与模拟值对比图

Fig.8 Comparison of heat transfer coefficient between experimental value and simulation results

3 结论

(1) 所研究的2种细通道沸腾换热特性与常规通道不同,细通道核态沸腾换热系数要远远大于常规通道的沸腾换热系数,且随着通道宽度的减小而增大,但与此同时,沸腾恶化现象也会随着通道宽度的减小而提早发生。

(2) 细通道沸腾换热在过冷沸腾中有气泡周期性地产生并消失,流型是泡状流,此时核态沸腾对换热系数的贡献较大;待到饱和沸腾时流型主要是环状流,强制对流蒸发换热起主导作用。

(3) 细通道内沸腾过程压差随通道尺寸减小而增大,并随着细通道内沸腾状态的不同而呈现出变化。

(4) 细通道内沸腾换热所需加热时间短,温度响应迅速,在极短的时间内即可达到沸腾状态,在核态沸腾过程中气泡数量大,换热系数高,但小气泡会在较短的时间内合并成尺寸比微通道直径大的气泡,换热性能随之恶化。

(5) 沸腾换热的数值模拟结果与实验结果的差距仍然较大,说明沸腾换热的机理仍需进一步探讨,理想化边界条件的设置与实际操作差距较远,诸多参数对沸腾机理的影响程度有待进一步明确。

参考文献:

[1] Johston B S. Boiling heat transfer in a narrow eccentric annulus, partⅡ: heat transfer[J]. ASME Journal of Engineering for Power, 1983, 105(4): 748-754.

[2] Kureta M, Akimoto H. Critical heat flux correlation for subcooled boiling flow in narrow channels[J]. International Journal of Heat Mass Transfer, 2002, 45(20): 4107-4115.

[3] 熊建国, 刘振华. 平板热管微槽道传热面上纳米流体沸腾换热特性[J]. 中国电机工程学报, 2007, 27(23): 105-109.

XIONG Jian-guo, LIU Zhen-hua. Boiling heat transfer characteristics of nanofluid on flat heat pipe evaporator with micro-grooved surface[J]. Proceedings of the CSEE, 2007, 27(23): 105-109.

[4] Ishibashi E, Nishikawa K. Saturated boiling heat transfer in narrow spaces[J]. International Journal of Heat and Mass Transfer, 1969, 12(8): 863-894.

[5] Wambsganss M W, France D M, Jendrzejczyk J A, et al. Boiling heat transfer in a small diameter tube[J]. ASME Journal of Heat Transfer, 1992, 115(4): 963-972.

[6] Bowers M B, Mudawar I. High flux boiling in low flow rate, low pressure drop mini-channel and micro-channel heat sinks[J]. International Journal of Heat and Mass Transfer, 1994, 37(2): 321-332.

[7] Suo M, Griffith P. Two-phase flow in capillary tubes[J]. Transactions of the ASME. Series D: Journal of Basic Engineering, 1964, 86(3): 576-582.

[8] Fukano T, Kariyasaki A. Characteristics of gas-liquid two-phase flow in a capillary tube[J]. Nuclear Engineering and Design, 1993, 141(1): 59-68.

[9] Mishima K, Hibiki T. Some characteristics of air-water two-phase flow in small diameter vertical tubes[J]. International Journal of Multiphase Flow, 1996, 22(4): 703-712.

[10] 姚寿广, 马哲树, 陈如冰. 一种新型结构的热管式散热冷板性能的数值模拟与实验分析[J]. 中国电机工程学报, 25(7): 41-45.

YAO Shou-guang, MA Zhe-shu, CHEN Ru-bing. Numerical experimental study and analysis of performance for heat pipe cooling flat-plate with a newly structure[J]. Proceedings of the CSEE, 2005, 25(7): 41-45.

[11] 贾涛, 刁彦华, 唐大伟. 核态沸腾中气化核心密度的预测[J]. 中国电机工程学报, 2006, 26(16): 122-125.

JIA Tao, DIAO Yan-hua, TANG Da-wei. Prediction of the nucleation site density in nucleate boiling[J]. Proceeding of the CSEE, 2006, 26(16): 122-125.

[12] 孙建威, 刘明侯, 张根, 等. 微喷管中亚声速流场的数值模拟[J]. 中国科学技术大学学报, 2005, 35(4): 563-569.

SUN Jian-wei, LIU Ming-hou, ZHANG Gen, et al. Numerical simulation on micro thrustersub sonic flow field[J]. Journal of University of Science and Technology of China, 2005, 35(4): 563-569.

[13] Lee W H. A pressure iteration scheme for two-phase flow modeling[C]//Multiphase transport fundamentals, reactor safety, applications. Veziroglu T N, ed. Washington D C: Hemisphere Press, 1980: 20-80.

[14] 汤传义. 水的表面张力与温度的关系[J]. 安庆师范学院学报: 自然科学版, 2000, 6(1): 73-74.

TANG Chuan-yi. The relationship between surface tension and temperature of water[J]. Journal of Anqing Teachers College: Natural Science, 2000, 6(1):73-74.

[15] Laibinis P E, Whitesides G M, Allara D L, et al. Comparison of the structures and wetting properties of self-assembled monolayers of n-alkanethiols on the coinage metal surface, Cu, Ag, Au[J]. Journal of the American Chemical Society, 1991, 113(19): 7156-7167.

[16] Guo L, Zhang S S, Cheng L. Study for bubble dynamics of nucleate boiling in narrow channels[J]. Advanced Materials Research, 2010, 123(1): 499-502.

[17] 郭雷, 张树生, 陈雅群, 等. 竖直狭缝通道内水沸腾换热的气泡动力学研究[J]. 西安交通大学学报, 2010, 44(11): 12-17.

GUO Lei, ZHANG Shu-sheng, CHEN Ya-qun, et al. Bubble dynamics of water boiling heat transfer in vertical rectangular mini-channel[J]. Journal of Xi’an Jiaotong University, 2010, 44(11): 12-17.

[18] Talebi S, Abbasi F, Davilu H. A 2D numerical simulation of sub-cooled flow boiling at low-pressure and low-flow rates[J]. Nuclear Engineering and Design, 2009(239): 140-146.

[19] 徐济鋆, 贾斗南. 沸腾传热和气液两相流[M]. 北京: 原子能出版社, 2001: 120-131.

XU Ji-jun, JIA Dou-nan. Boiling heat transfer and vapor-liquid two-phase flow[M]. Beijing: Atomic Energy Press, 2001, 120-131.

[20] Sobierska E, Kulenovic R, Mertz R, Groll M. Experimental results of flow boiling of water in a vertical microchannel[J]. Experimental Thermal and Fluid Science, 2006, 31(2): 111-119.

[21] 苏博, 罗小平. 竖直矩形微槽道内的饱和沸腾换热研究[J]. 兰州大学学报: 自然科学版, 2008, 44(S1): 281-284.

SU Bo, LUO Xiao-ping. Heat transfer mechanism of saturated boiling flow in the vertical rectangular microchannels[J]. Journal of Lanzhou University: Nature Sciences, 2008, 44(S1): 281-284.

收稿日期:2011-03-05;修回日期:2011-06-02

基金项目:国家重点基础研究发展计划(“973”计划)项目(2007CB206900)

通信作者:张树生(1964-),男,山东寿光人,教授,从事微细尺度换热及气液两相流领域的研究;电话:0531-88399919;E-mail:shshzhang@sdu.edu.cn

摘要:以宽度为1.0 mm和0.1 mm的竖直矩形细通道内的沸腾换热特性为研究对象,运用数值模拟的方法探索气泡生成、长大和脱离的过程,通过几何重构和界面追踪的方法获取相界面移动和变化对系统内压差以及平均表面换热系数的影响。计算中考虑重力、表面张力和壁面黏性的作用。研究结果表明:通道宽度的不同对气泡生长方式和气泡形态产生很大影响,且核态沸腾换热系数随着细通道宽度的减小而增大;表面张力在细通道沸腾换热过程中所起的作用明显增大,证明细通道有强化换热的作用;由于数值计算中进行了理想化假设,导致数值模拟的沸腾传热系数比现有细通道沸腾传热实验传热系数普遍偏高。