文章编号:1004-0609(2015)-07-1961-08

堆浸体系含水率的影响因素

尹升华1, 2,陈 勋1, 2

(1. 北京科技大学 金属矿山高效开采与安全教育部重点实验室,北京 100083;

2. 北京科技大学 土木与环境工程学院,北京 100083)

摘 要:

含水率对矿堆内气液流动状态和溶质运移具有重要影响,气体渗透率随含水率的增高而降低,溶液渗透率和溶质运移通量均随含水率的增大而增大。通过开展矿堆含水率管柱实验,研究矿石粒径和溶液喷淋强度对矿堆含水率的影响规律,并利用Design-Expert软件对实验数据进行响应曲面分析,得到含水率关于喷淋强度和矿石粒径的拟合方程。结果表明:喷淋强度和矿石粒径均对矿堆含水率有重要影响。含水率随着矿石粒径的增大而减小,随喷淋强度的增大而增大。矿石粒径对矿堆含水率的影响大于溶液喷淋强度的影响,矿石粒径越大,溶液喷淋强度对矿堆含水率的影响越小。

关键词:

中图分类号:TF19 文献标志码:A

Influence factors of moisture content in heap leaching

YIN Sheng-hua1, 2, CHEN Xun1, 2

(1. Key Laboratory of High-Efficient Mining and Safety of Metal, Ministry of Education,

University of Science and Technology Beijing, Beijing 100083, China;

2. School of Civil and Environment Engineering, University of Science and Technology Beijing, Beijing 100083, China)

Abstract: The moisture content has significant influence on the state of gas-liquid flow and solute transport in ore heap. The gas permeability decreases with increasing the moisture content. While the liquid permeability and solute transport flux both increase with broadening the moisture content in ore heap. Several column tests were performed using periodic infiltration of water on columns composed of ore. To explore the effect of ore particle size and irrigation rate on moisture content in the ore heap. Response surface analysis of experimental data was conducted by adopting the Design-Expert software, and the fitting equation of moisture content on irrigation rate and particle size was provided. The result shows that the moisture content decreases with increasing the ore size, and the moisture content increases as the irrigation rate increases. The ore size has more important role than the irrigation rate on moisture content in ore heap. The bigger the particle size is, the smaller the impact of irrigation rate on moisture content is.

Key words: heap leaching; moisture content; gas-liquid flow; solute transport; ore size; irrigation rate

溶浸采矿是利用某些化学溶剂及微生物,有选择性地溶解、浸出和回收矿石或废石中的有用金属成分的一种新型采矿方法[1]。与传统的开采方法相比,溶浸采矿最突出的特点就是可有效回收中小型矿床资源、复杂难处理矿石、低品位矿石,甚至可以处理表外矿石、残矿、尾矿和废石,因此溶浸采矿对有效开发低品位矿产资源、资源的综合利用、尾矿资源的二次开发等具有重要意义。溶浸采矿一般包括原地浸 出、就地破碎浸出和堆浸3种形式,其中堆浸技术因具有生产工艺简单、成本低廉、环境友好等优点,而在铜、金、镍、铀等矿山得到了广泛的工业化应用[2-4]。

浸出过程是将矿石中有用成分由固相转化为液相的过程,堆浸系统是典型的多孔介质系统,一般情况下由气相、液相、固相3相组成。其中固相为矿石颗粒,为浸出体系的构成骨架;液相为溶浸液,是矿物浸出的主要媒介;气相占据固、液相之外的空间。作为固相的矿岩介质是有用成分的载体,溶浸液是矿石有用成分溶解、运移、分离、提取的媒介,空气为浸出反应和浸矿微生物生长繁殖提供必要的O2和CO2[5-6]。因此,浸出体系固、液、气之间的相互作用是金属矿物有效浸出的关键过程,矿堆内的气液渗流和溶质运移情况对浸出效果具有重要影响。

鉴于矿堆内气液渗流行为对浸出效果的重要影响,国内外学者展开了多方面的研究工作[7-9]。CARIAGA等[10]针对铜矿堆浸工艺过程建立了气液两相渗流模型,可模拟不同条件下的浸矿过程,如矿堆高度、孔隙率、渗透率、饱和度、喷淋强度、浸矿剂浓度等条件,对优化铜矿堆浸工艺具有重要意义。FAGAN等[11]利用核磁共振技术(MRI)对柱浸过程进行了成像试验,得到了非饱和状态下浸出柱的截面图像,分析了浸柱不同高度截面上的气液分布情况,并构建出浸出过程中浸出柱三维相位分布模型。吴爱祥等[12]以界面作用为切入点,研究了非饱和状态下矿堆内气液两相的流动状态,并分析了非饱和矿堆内毛细力对溶液渗流的影响。此外,魏建平等[13]通过实验探究了含水率对含瓦斯煤的渗流特性的影响,结果表明随着含水率的增加,通过煤样的瓦斯的渗透率逐渐减小,并且减小趋势随着含水率的增加而降低,二者之间呈负指数函数关系。魏海云等[14]针对城市生活垃圾气体渗透性进行了实验,研究发现垃圾试样的孔隙 比、饱和度和组分均对气体渗透性均有显著的影响。这些针对其他类型多孔介质体系内气液渗流所做的研究,可为矿堆内气液相互作用的研究工作提供有力的借鉴。

本文作者首先针对含水率对矿堆内气液渗流及溶质运移的影响进行分析,然后通过开展含水率管柱实验,探究了矿石粒径大小及溶液喷淋强度对矿堆含水率的影响规律,并通过Design-Expert软件得到了矿堆含水率关于矿石粒径和溶液喷淋强度的拟合方程。

1 含水率对浸出过程的影响

1.1 矿堆内固-液-气三相分布形式

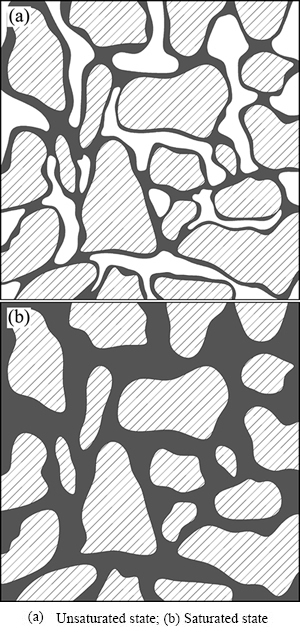

堆浸体系内气液两相在矿堆中的赋存状态主要有两种类型,即非饱和状态和饱和状态,分别如图1(a)和(b)所示,在图1中灰色区域代表液相,白色区域表示气相。

图1 气液两相在矿堆中的赋存状态

Fig. 1 Distribution of gas and liquid in ore heap

由图1可知,矿堆处于非饱和状态时,溶浸液与空气共同占据着矿堆孔隙空间,而在饱和状态下矿堆孔隙完全被溶浸液充满。包承钢[15]研究认为,非饱和状态下气相的赋存形式有以下4种类型:完全连通、部分连通、内部连通、完全封闭。气相完全连通时,溶液只存在微小孔隙中或附着在矿石颗粒表面,溶液间彼此孤立存在,孔隙中气相与大气完全连通;气相部分连通时,溶液逐渐占据了小孔隙通道,部分区域已经建立了水力联系,气相聚集于大孔隙中,仍与大气连通;气相内部连通时,溶液占据了大孔隙通道,矿堆边界的孔隙被液相封闭,气相不再与大气相连通,但在矿堆内部,部分气相仍然保持连通;气相完全封闭时,矿堆内绝大部分孔隙空间被溶液占据,气相以气泡的形式存在,且气泡间无连续接触。

1.2 矿堆含水率对气液两相流态影响

一般情况下,浸矿堆处于非饱和状态。借助非饱和土力学相关理论,对非饱和矿堆内气相与液相的流动状态进行概念化分区:仅有气相流动区、气液两相流动共存区、仅有液相流动区,各区边界由残余含水量、气泡封闭含水量与饱和含水量所确定。同时可知,饱和状态下矿堆内仅有液相流动。划分每个状态的含水量与矿堆内矿石的粒径有关,矿石粒径越大,矿堆内孔隙的孔径越大,矿堆残余含水量随孔径的增大而减小,气泡封闭含水量和饱和含水量均随孔径的增大而增大[16]。

1) 仅有气相流动区。当矿堆含水量低于或等于残余含水量值时,矿堆中液相以相互独立的悬着液、薄膜液和矿石颗粒间不相连的弯液面溶液的形式存在。在这种条件下,基本上无连续性的液相存在,孔隙内溶液主要以水蒸气形式运移。另一方面,在总气体势能梯度的驱动下,此区域内孔隙气体容易自由流动。

2) 气液两相流动共存区。当矿堆含水量大于残余含水量且小于气泡封闭含水量时,孔隙内气相流动和液相流动将同时存在。孔隙气流动的驱动势能为气体总势能的梯度;溶液流动的驱动势能为溶液总势能的梯度。此时,矿堆渗透系数小于饱和时的渗透系数值,与矿堆饱和度成一定的函数关系。

3) 仅有液相流动区。当矿堆含水量大于或等于气泡封闭含水量时,矿堆内气体以独立气泡的形式存在于孔隙空间中,气泡间相互独立无连续接触。此时,气体连续流动的路径实质上已被切断,孔隙气运移的主要机理为通过液相以气体扩散的形式进行。

矿堆含水量对矿堆内气液渗流状态具有重要影响,矿堆含水率越大越不利于堆内气体的运移。在浸出过程中,矿堆含水率越大,则矿堆饱和度越大,溶液所占据的孔隙空间比例越大,从而矿堆内可容气体通过的孔隙空间越小。溶液进入矿堆时,优先进入较大的孔隙而跳过小孔隙,从而导致矿堆内气体渗流通道变窄甚至完全闭合,而矿堆的有效孔隙率是影响矿堆内气体渗流的重要因素,所以矿堆内气体渗透率随着含水率的增大而降低。

1.3 矿堆含水率对溶质运移的影响

矿堆内溶质运移方式主要包括对流运移、分子扩散运移和机械弥散运移3种形式,其中分子扩散运移和机械弥散运移可以叠加为一项,统称为水动力弥散运移。根据相关研究[17-18],各运移作用的控制方程分别如式(1)~(3)所示:

对流运移,

(1)

(1)

分子扩散运移,

(2)

(2)

机械弥散运移,

(3)

(3)

式中:Jc为溶质的对流通量,mol·m-2·s-1;Jd为溶质的扩散通量,mol·m-2·s-1;Je为溶质的机械弥散通量,mol·m-2·s-1;v为平均孔隙流速,m/s;θ为体积含水率,%;ρ为溶质质量浓度,mg/L;Dd为溶质的有效扩散系数,m2/s;De为机械弥散系数,m2/s;gradρ为溶质浓度梯度。

由式(1)~(3)可知,3种溶质运移方式均受到含水率的影响,矿堆的体积含水率越大,单位时间内溶质运移量越大。矿堆内部溶质主要通过借助于溶液渗流运出矿堆,因此矿堆内溶液渗流效果越好,越利于溶质迁移。相关研究表明,矿堆内溶液渗透系数和扩散系数均受到矿堆饱和度的影响,在矿石性质一定的条件下,矿堆饱和度越高,溶液渗透系数和扩散系数就越大,相反,气体渗透系数随矿堆饱和度的增大而减小[19-20]。矿堆含水率越大,溶液与矿石颗粒的接触性越好,越利于矿石中目的矿物与溶浸液间的反应。因此,为促进矿堆内溶液渗流和溶质运移,应控制矿堆含水率在满足气体渗透的条件下保持在较高的水平,以保证浸出剂能随溶液快速到达矿石表面发生浸出反应,反应生成物能快速扩散进入本体溶液进而流出矿堆,加快溶质迁移过程,提高矿石浸出速率。

2 矿堆含水率管柱实验

影响矿堆含水率的主要因素包括内在因素和外部因素两类,内在因素即为构成矿堆的矿石颗粒性质,主要是矿石粒径大小;外部因素主要指溶浸液的喷淋强度。因此,针对不同粒径矿石构成的矿堆,开展不同溶液喷淋强度条件下含水率实验,探究矿石粒径和喷淋强度对矿堆含水率的影响规律。

2.1 实验矿样

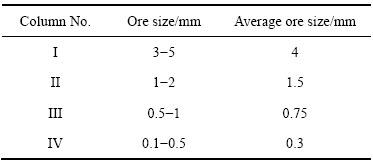

实验所用矿石取自内蒙古某铜钼矿,矿石呈灰色,经元素分析知矿石中Cu品位为0.49%。原矿石经筛 分后取3~5 mm、1~2 mm、0.5~1 mm、0.1~0.5 mm共4个粒级用于实验。

2.2 实验装置

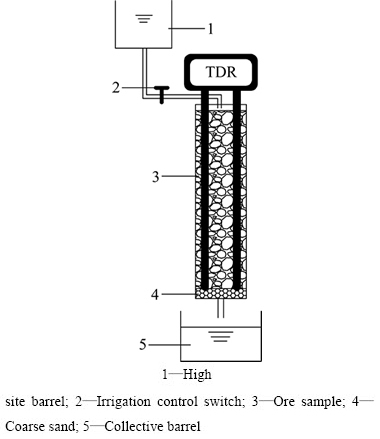

实验装置如图2所示,主要包括高位桶、流量控制开关、装矿有机玻璃柱、TDR水分测试仪、接液桶等。其中有机玻璃柱直径为50 mm,高度为240 mm,且在有机玻璃柱底部铺设有砂砾垫层。

2.3 实验方案

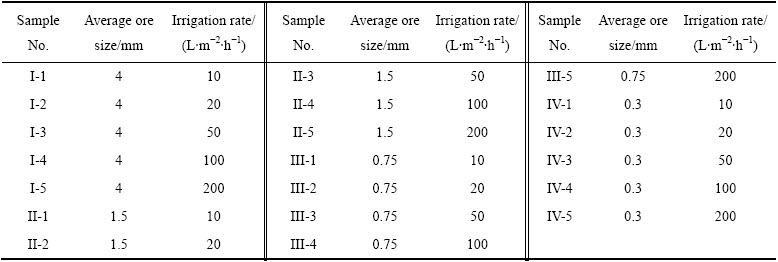

本实验中采用TDR水分测试仪对矿石柱含水率进行测定,为防止酸溶液对TDR探针造成腐蚀,影响测试精度,故直接用水进行喷淋。且本实验目的是探究矿石粒径和喷淋强度对矿堆含水率的影响,故用水喷淋即可满足实验要求。实验中采用的溶液喷淋强度为10、20、50、100和200 L·m-2·h-1共5个等级。矿石在有机玻璃柱中的装矿高度为200 mm。表1所列为各装矿柱内矿石粒径情况,实验共分为20组。表2所列为具体实验方案。

实验过程中定期记录矿石柱含水率数值,直至含水率无明显变化后该喷淋强度条件下实验结束,然后取出湿润矿样,将有机玻璃柱擦干后装入新的矿样,开始下一喷淋强度的测试。待5组喷淋强度均测试完成后该粒径矿样实验结束,按照表2所示实验方案依次完成各粒径矿石含水率实验。

图2 实验装置示意图

Fig. 2 Schematic diagram of experimental set-up

表1 构成矿石柱的矿石平均粒径

Table 1 Average particle size of ore in columns

表2 实验方案

Table 2 Experimental program

3 结果及讨论

3.1 矿石粒径对矿堆含水率的影响

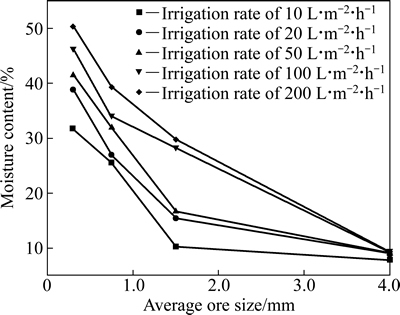

图3所示为不同喷淋强度条件下矿堆稳态含水率(质量分数)随矿石粒径变化曲线。由图3可知,矿堆含水率显著受到矿石粒径的影响。各喷淋强度下的矿堆含水率随矿石粒径变化规律基本一致,即当溶液喷淋强度一定时,矿堆含水率随矿石粒径的增大而减小。

图3 不同喷淋强度下含水率与矿石粒径的关系

Fig. 3 Relationship between moisture content and ore particle size at different irrigation rates

从图3可知,矿石粒径越小,矿堆持液能力越强,这主要是由3方面的原因引起的:1) 与粗颗粒矿石相比,同等体积或质量条件下细颗粒矿石具有的表面积较大,因此在细颗粒矿堆内矿石表面可粘附较多的溶液;2) 对于细颗粒矿石,由于矿石粒径较小,所以矿石内部孔裂隙与矿石表面的连通性较好,同时矿石内部孔隙间也存在较好的连通性,因此易于溶液进入矿石。而对于粗颗粒矿石,其内部孔隙与矿石表面的连通性较差,不利于溶液进入矿石,且矿石内部存在较多溶液无法进入的封闭孔隙;3) 矿石粒径越小,矿石颗粒间孔隙越细小。由毛细作用原理可知,与粗颗粒矿石相比细颗粒矿石间孔隙内溶液受到的毛细作用较强,因此细颗粒矿堆内存在的毛细溶液也较多。

3.2 喷淋强度对矿堆含水率的影响

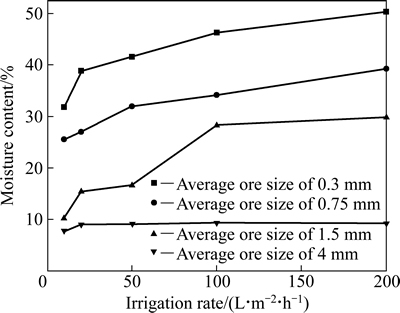

图4所示为不同粒径矿石稳态含水率随喷淋强度变化曲线。从图4可知,随着溶液喷淋强度的增加,矿堆含水率逐渐增大,对于不同粒径矿石组成的矿堆,含水率增加程度略有差异;且当矿石平均粒径为4 mm时,随喷淋强度的增大,矿堆含水率的增大幅度较小。这表明矿堆内矿石粒径大到一定程度后,矿堆本身对溶液的吸收和保持能力较弱,此时有限地增大喷淋强度也难以对矿堆含水率产生明显影响。

图4 不同矿石粒径下含水率与溶液喷淋强度的关系

Fig. 4 Relationship between moisture content and liquid irrigation rate at different average ore sizes

在图4中各点含水率为连续喷淋条件下测得的矿堆稳态含水率,其由两部分溶液构成[21]:将可在矿堆中自由流动的溶液称为动态含水率;而将矿堆疏干时仍滞留在矿堆内的溶液称为残余含水率。因此,矿堆含水量随溶液喷淋强度的增加而增加是由两方面的原因造成的:1) 溶液喷淋强度增加导致渗流的水头压力增大,从而使得溶液渗流速度增大,矿堆中自由流动的溶液量增加,导致动态含水量增加;2) 随着溶液喷淋强度的增加,矿堆中溶液的渗流路径增多,导致液相间产生更多数量的连接,且这些连接不易被破坏,导致矿堆残余含水量增大[22]。因此,矿堆含水率随喷淋强度增大而增加。

3.3 响应曲面分析

由上述分析可知,矿石粒径及喷淋强度均对矿堆含水率有重要影响,为比较矿石粒径与溶液喷淋强度对矿堆含水率的影响程度,利用Design-Expert软件对实验得到的含水率数值和相应的矿石粒径值及溶液喷淋强度值进行立方关系模型的拟合,得到含水率关于矿石粒径及溶液喷淋强度的拟合方程,如式(4)所示:

(4)

(4)

式中:θ为矿堆含水率,%;a为溶液喷淋强度,L·m-2·h-1;b为矿石平均粒径,mm。

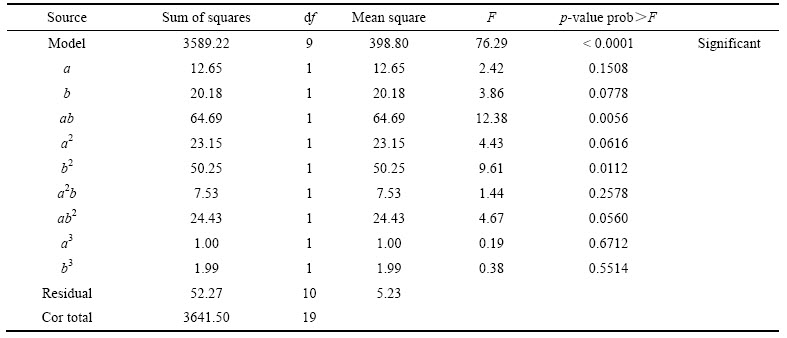

同时,对拟合方程进行方差及显著性分析,结果如表3所列。

表3 拟合方程的方差及显著性分析表

Table 3 Variance and significance analysis of fitted equation

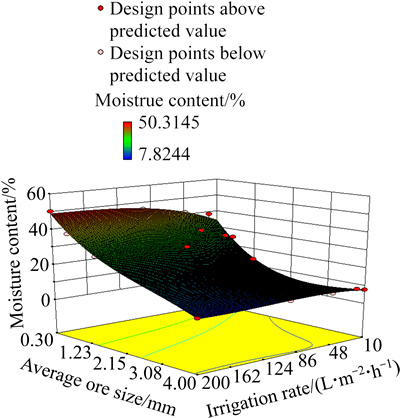

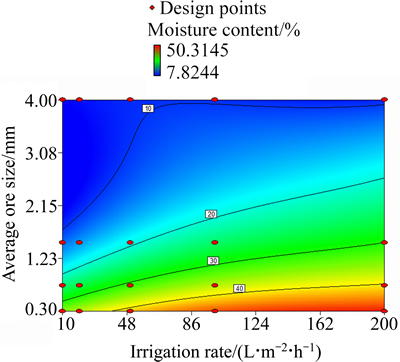

由表3可知,拟合方程F值为76.29,“Prob>F”值小于0.0001,方程回归显著。同时,拟合优度(R2)为0.9856,表明该方程具有良好的拟合效果;一般情况下方程精密度(Adeq precision)大于4视为合理,本拟合方程精密度为25.518,表明可利用该方程对矿堆含水率进行较精确的预测。通过Design-Expert软件进一步得到矿堆含水率关于溶液喷淋强度和矿石平均粒径的响应曲面图以及喷淋强度和矿石粒径对含水率的等值线图,分别如图5和6所示。

由图5可知,含水率随着矿石粒径的增大而减小,随喷淋强度的增大而增大,且矿石粒径对矿堆含水率的影响要大于溶液喷淋强度的影响。从图6中也可以看出,矿石粒径对矿堆含水率的影响大于喷淋强度的影响,且矿石粒径越大,溶液喷淋强度对矿堆含水率的影响越小。

图5 溶液喷淋强度和矿石粒径的响应曲面图

Fig. 5 Response surface plot for liquid irrigation rate and ore particle size

图6 溶液喷淋强度和矿石粒径的等值线图

Fig. 6 Contour plot for liquid irrigation rate and ore particle size

综上所述,矿石粒径较大的矿堆,其持液能力较差,浸出过程中矿堆含水率低,虽利于气体运移,但溶液相对渗透率较低,且溶浸剂与矿石接触不充分,不利于矿石与溶液间浸出反应的进行,导致矿堆浸出效果差;矿石粒径过小,矿堆很容易达到较大的饱和度,溶液相对渗透率较大,但气体运移效果差,不利于某些硫化矿物的浸出反应和细菌生长,且矿石粒径较小时,矿堆固有渗透性差[23],导致溶液渗流速度保持在较低水平,不利于矿石浸出。因此,在实际操作过程中,应根据堆浸实际情况将矿石粒径控制在合理范围内,使其具固有渗透性良好的同时,易于通过调节溶液喷淋强度对其含水率进行调控,进而使得堆内气液渗流和溶质运移均处于较理想状态,促使矿石中有用组分高效和快速浸出。

4 结论

1) 浸矿过程中,矿堆含水量对堆内气液流动状态及溶质运移具有重要影响,气体渗透率随着矿堆含水率的增大而降低;相反,溶液渗透率和溶质运移通量均随含水率的增大而增大。根据矿堆含水量变化,矿堆内气液流动状态可分为3个概念化区域:仅有气相流动区、气液两相流动共存区、仅有液相流动区。

2) 矿堆含水率主要受到矿石粒径及溶液喷淋强度的影响,含水率随着矿石粒径的增大而减小,随喷淋强度的增大而增大,且矿石粒径对矿堆含水率的影响大于溶液喷淋强度的影响,同时矿石粒径越大,溶液喷淋强度对矿堆含水率的影响越小。

3) 在堆浸生产过程中,可通过调节矿石粒径和溶液喷淋强度对含水率进行调控,从而有效促进堆内气液渗流和溶质运移,使得矿石中有用组分高效浸出。

REFERENCES

[1] 吴爱祥, 王洪江, 杨保华, 尹升华. 溶浸采矿技术的进展与展望[J]. 采矿技术, 2006, 6(3): 39-48.

WU Ai-xiang, WANG Hong-jiang, YANG Bao-hua, YIN Sheng-hua. Leaching mining technology progress and prospect[J]. Mining Technology, 2006, 6(3): 39-48.

[2] 邱 欣, 池汝安, 徐盛明, 朱国才. 堆浸工艺及理论的研究进展[J]. 金属矿山, 2000(11): 20-23.

QIU Xin, CHI Ru-an, XU Sheng-ming, ZHU Guo-cai. Advance in the research of heap leaching technology and theory[J]. Metal Mine, 2000(11): 20-23.

[3] LWAMBIYI M, MAWEJA K, KONGOLO K, LWAMBIYI N M, DIYAMBI M. Investigation into the heap leaching of copper ore from the Disele deposit[J]. Hydrometallurgy, 2009, 98(1): 177-180.

[4] PANDA S, SANJAY K, SUKLA L B, PRADHAN N, SUBBAIAH T, MISHRA B K, PRASAD M S R, RAY S K. Insights into heap bioleaching of low grade chalcopyrite ores—A pilot scale study[J]. Hydrometallurgy, 2012, 125: 157-165.

[5] BOUFFARD S C, DIXON D G. Investigative study into the hydrodynamics of heap leaching processes[J]. Metallurgical and Materials Transactions B, 2001, 32(5): 763-776.

[6] WATLING H R. The bioleaching of sulphide minerals with emphasis on copper sulphides—A review[J]. Hydrometallurgy, 2006, 84(1): 81-108.

[7] 陈喜山, 梁晓春, 荀志远. 堆浸工艺中溶浸液的渗透模型[J]. 黄金, 1999, 20(4): 30-33.

CHENn Xi-shan, LIANG Xiao-chun, XUN Zhi-yuan. The infiltration models of leach solution in heap leaching process[J]. Gold, 1999(4): 30-33.

[8] BOUFFARD S C, DIXON D G. Investigative study into the hydrodynamics of heap leaching processes[J]. Metallurgical and Materials Transactions B, 2001, 32(5): 763-776.

[9] LIN C L, MILLER J D, GARCIA C. Saturated flow characteristics in column leaching as described by LB simulation[J]. Minerals Engineering, 2005, 18(10): 1045-1051.

[10] CARIAGA E, CONCHA F, . Flow through porous media with applications to heap leaching of copper ores[J]. Chemical Engineering Journal, 2005, 111(2): 151-165.

. Flow through porous media with applications to heap leaching of copper ores[J]. Chemical Engineering Journal, 2005, 111(2): 151-165.

[11] FAGAN M A, SEDERMAN A J, HARRISON S T L, JOHNS M L. Phase distribution identification in the column leaching of low grade ores using MRI[J]. Minerals Engineering, 2013, 48: 94-99.

[12] 吴爱祥, 李希雯, 尹升华, 艾纯明. 矿堆非饱和渗流中的界面作用[J]. 北京科技大学学报, 2013, 35(7): 844-849.

WU Ai-xiang, LI Xi-wen, YIN Sheng-hua, AI Chun-ming. Interface effects of unsaturated seepage in dump leaching. Journal of University of Science and Technology Beijing, 2013, 35(7): 844-849.

[13] 魏建平, 位 乐, 王登科. 含水率对含瓦斯煤的渗流特性影响试验研究[J]. 煤炭学报, 2014, 39(1): 97-103.

WEI Jian-ping, WEI Le, WANG Deng-ke. Experimental study of moisture content influences on permeability of coal containing gas[J]. Journal of China Coal Society, 2014, 39(1): 97-103.

[14] 魏海云, 詹良通, 陈云敏. 城市生活垃圾的气体渗透性试验研究[J]. 岩石力学与工程学报, 2007, 26(7): 1408-1415.

WEI Hai-yun, ZHAN Liang-tong, CHEN Yun-min. Experimental study on gas permeability of municipal solid waste[J]. Chinese Journal of Rock Mechanics and Engineering, 2007, 26(7): 1408-1415.

[15] 包承纲. 非饱和土的性状及膨胀土边坡稳定问题[J]. 岩土工程学报, 2004, 26(1): 1-15.

BAO Cheng-gang. Behavior of unsaturated soil and stability of expansive soil slope[J]. Chinese Journal of Geotechnical Engineering, 2004, 26(1): 1-15.

[16] ILANKOON I, NEETHLING S J. The effect of particle porosity on liquid holdup in heap leaching[J]. Minerals Engineering, 2013, 45: 73-80.

[17] 尹升华, 吴爱祥. 微生物浸出过程溶质迁移方式及其影响因素研究[J]. 矿冶, 2008, 17(1): 21-25.

YIN Sheng-hua, WU Ai-xiang. Study on the solute transportation of bioleaching process and its influential factors[J]. Mining and Metallurgy, 2008, 17(1): 21-25.

[18] KARTHA S A, SRIVASTAVA R. Effect of slow and fast moving liquid zones on solute transport in porous media[J]. Transport in Porous Media, 2008, 75(2): 227-247.

[19] GAO S, MEEGODA J N, HU L. Simulation of dynamic two-phase flow during multistep air sparging[J]. Transport in Porous Media, 2013, 96(1): 173-192.

[20] SHEIKHZADEH G A, MEHRABIAN M A, MANSOURI S H, SARRAFI A. Computational modelling of unsaturated flow of liquid in heap leaching—Using the results of column tests to calibrate the model[J]. International Journal of Heat and Mass Transfer, 2005, 48(2): 279-292.

[21] LIMA L R P A. Liquid axial dispersion and holdup in column leaching[J]. Minerals engineering, 2006, 19(1): 37-47.

[22] ILANKOON I, NEETHLING S J. Hysteresis in unsaturated flow in packed beds and heaps[J]. Minerals Engineering, 2012, 35: 1-8.

[23] 黄明清, 吴爱祥, 严佳龙, 黄海炼. 高碱低渗透性氧化铜矿渗透试验研究[J]. 湿法冶金, 2011, 30(3): 210-213.

HUANG Ming-qing, WU Ai-xiang, YAN Jia-long, HUANG Hai-lian. Permeability of alkaline low-permeability copper oxide by column leaching[J]. Hydrometallurgy of China, 2011, 30(3): 210-213.

(编辑 王 超)

基金项目:国家自然科学基金资助项目(51374035,51304011);新世纪优秀人才支持计划资助项目(NCET-13-0669);全国优秀博士学位论文作者专项资金资助项目(201351)

收稿日期:2014-12-09;修订日期:2015-04-10

通信作者:尹升华,教授,博士;电话:010-62334680;E-mail:csuysh@126.com

摘 要:含水率对矿堆内气液流动状态和溶质运移具有重要影响,气体渗透率随含水率的增高而降低,溶液渗透率和溶质运移通量均随含水率的增大而增大。通过开展矿堆含水率管柱实验,研究矿石粒径和溶液喷淋强度对矿堆含水率的影响规律,并利用Design-Expert软件对实验数据进行响应曲面分析,得到含水率关于喷淋强度和矿石粒径的拟合方程。结果表明:喷淋强度和矿石粒径均对矿堆含水率有重要影响。含水率随着矿石粒径的增大而减小,随喷淋强度的增大而增大。矿石粒径对矿堆含水率的影响大于溶液喷淋强度的影响,矿石粒径越大,溶液喷淋强度对矿堆含水率的影响越小。

[1] 吴爱祥, 王洪江, 杨保华, 尹升华. 溶浸采矿技术的进展与展望[J]. 采矿技术, 2006, 6(3): 39-48.

[2] 邱 欣, 池汝安, 徐盛明, 朱国才. 堆浸工艺及理论的研究进展[J]. 金属矿山, 2000(11): 20-23.

[7] 陈喜山, 梁晓春, 荀志远. 堆浸工艺中溶浸液的渗透模型[J]. 黄金, 1999, 20(4): 30-33.

[12] 吴爱祥, 李希雯, 尹升华, 艾纯明. 矿堆非饱和渗流中的界面作用[J]. 北京科技大学学报, 2013, 35(7): 844-849.

[13] 魏建平, 位 乐, 王登科. 含水率对含瓦斯煤的渗流特性影响试验研究[J]. 煤炭学报, 2014, 39(1): 97-103.

[14] 魏海云, 詹良通, 陈云敏. 城市生活垃圾的气体渗透性试验研究[J]. 岩石力学与工程学报, 2007, 26(7): 1408-1415.

[15] 包承纲. 非饱和土的性状及膨胀土边坡稳定问题[J]. 岩土工程学报, 2004, 26(1): 1-15.

[17] 尹升华, 吴爱祥. 微生物浸出过程溶质迁移方式及其影响因素研究[J]. 矿冶, 2008, 17(1): 21-25.

[23] 黄明清, 吴爱祥, 严佳龙, 黄海炼. 高碱低渗透性氧化铜矿渗透试验研究[J]. 湿法冶金, 2011, 30(3): 210-213.