DOI:10.19476/j.ysxb.1004.0609.2019.09.11

高强导电铜合金的成分设计、相变与制备

李 周1,肖 柱1,姜雁斌1, 3,雷 前2,谢建新3

(1. 中南大学 材料科学与工程学院,长沙 410083;

2. 中南大学 粉末冶金国家重点实验室,长沙 410083;

3. 北京科技大学 北京材料基因工程高精尖创新中心,北京 100083)

摘 要:

航空航天、微电子、轨道交通、通讯等行业的迅速发展,对高强导电铜合金的性能提出更高的要求。本文综述多种典型的高强高导铜合金和超高强导电铜合金的合金化原理、形变热处理工艺、相变过程以及微观组织结构与性能之间的关系,阐述合金化元素在合金中的存在形式,及其对沉淀析出行为、相变贯序和服役中的组织结构演变的影响规律,最后提出高强导电铜合金目前存在的主要问题和措施建议。

关键词:

文章编号:1004-0609(2019)-09-2009-41 中图分类号:TG113;TG135;TG146.1 文献标志码:A

高强导电铜合金不但是国民经济建设的基础材料,而且还是众多高新技术领域使用的关键材料,其应用领域主要包括:载人航天、探月工程、卫星导航、核心电子器件、极大规模集成电路、高速轨道交通、新能源汽车、3C产品等。

铜的高强度和高导电性是一对矛盾。根据金属电子理论,铜的电导率与电子的自由程成正比,影响电子的自由程关键因素是杂质散射,杂质散射越强,则电子的自由程就越短。因此,为了获得最大的电导率,就必须减少杂质散射。为了增加铜合金的强度,必须使用各种强化方法,如固溶强化、第二相强化、复合强化、形变强化等,但遗憾的是所有的这些强化方法都会产生杂质散射,从而又会降低铜合金的导电性能。

本文对几种典型的高强高导铜合金和超高强导电铜合金的合金化原理、形变热处理工艺、相变过程以及合金组织结构与性能之间的关系等进行了综述,阐述了(微)合金化元素在铜合金中的存在形式及其对合金沉淀析出行为、合金相变贯序和服役中组织结构演变的影响规律、以及基体组织-沉淀强化相-热处理及加工工艺-综合性能的内在关系。

1 高强高导铜合金

1.1 固溶强化高强高导铜合金

根据Matthiessen’s定律,铜合金的电阻率可以用式(1)来表示[1]:

(1)

(1)

式中: 为铜合金的电阻率;

为铜合金的电阻率; 为纯铜的电阻率,由纯铜自身的性质和环境温度决定;

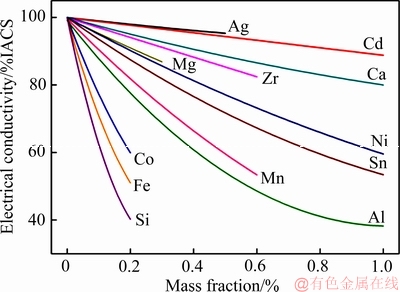

为纯铜的电阻率,由纯铜自身的性质和环境温度决定; 被称为剩余电阻率,表示因铜合金中的杂质、空位等对运动电子的散射而导致的电阻率。图1所示为各合金元素对铜合金电导率的影响[1]。合金含量越高,合金中的缺陷越多,对电子的散射增强,即

被称为剩余电阻率,表示因铜合金中的杂质、空位等对运动电子的散射而导致的电阻率。图1所示为各合金元素对铜合金电导率的影响[1]。合金含量越高,合金中的缺陷越多,对电子的散射增强,即 增大,铜合金的电导率随之降低。所有合金元素对铜合金导电性能的影响趋势相同,但影响程度不同。例如, Ag、Cd、Ca、Zr、Mg等合金元素对铜合金的导电性影响较小,而Si、Fe、Co、Al等元素的添加却会严重降低铜合金的导电性能。

增大,铜合金的电导率随之降低。所有合金元素对铜合金导电性能的影响趋势相同,但影响程度不同。例如, Ag、Cd、Ca、Zr、Mg等合金元素对铜合金的导电性影响较小,而Si、Fe、Co、Al等元素的添加却会严重降低铜合金的导电性能。

在固溶强化铜合金中,高强度与高电导率是相互矛盾的,这就要求添加的合金元素具有以下性质[2]:

1) 合金元素能明显提高铜合金的强度,同时对铜合金电导率的影响较小;

2) 合金元素能提高铜合金再结晶温度,使合金具有较好的抗高温软化能力;

3) 合金元素不影响铜合金良好的加工塑性,并且形变强化效应显著。

若仅从铜合金的强度方面考虑,合金元素应该优先选择具有较好的强化效应的Ag、Be、Cd、Cr、Mg、Fe、Zr等;若只考虑铜合金的导电性能,则应该优先选择对铜合金电导率影响较小的Ag、Cd、Cr、Ca、Zr、Mg、Zn等。因此,在选择高强高导铜合金的固溶元素时,既要考虑综合强度和导电性能的需求,又要兼顾高强度与高电导率。另外,在材料设计时还需考虑到环境保护、资源储量与价格因素,尽量避免选择对人体或环境有毒有害的元素和稀缺昂贵的元素。

图1 合金元素对铜合金电导率的影响[1]

Fig. 1 Influence of alloying elements on electrical conductivity of copper alloys[1]

在此以Cu-Mg系合金为代表,阐述固溶强化高强高导铜合金的研制。我国自主研发设计的CTMH型Cu-Mg合金综合性能优异,已成功应用于时速300 km的高铁接触网线。CTMH型铜镁合金只经过简单的加工变形即可达到抗拉强度520 MPa,电导率65%IACS,加工工艺简单,生产流程短,成本低廉,适合大规模连续化生产,即上引连铸-连续挤压-连续拉拔。

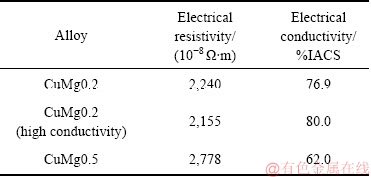

根据国家铁路局发布的电气化铁路用铜及铜合金绞线标准(TB/T 3111-2017),电气化铁路用Cu-Mg合金网线其技术性能见表1[3]。

表1 铜合金接触线导电性能[3]

Table 1 Electrical conductivity of copper alloy contact wire[3]

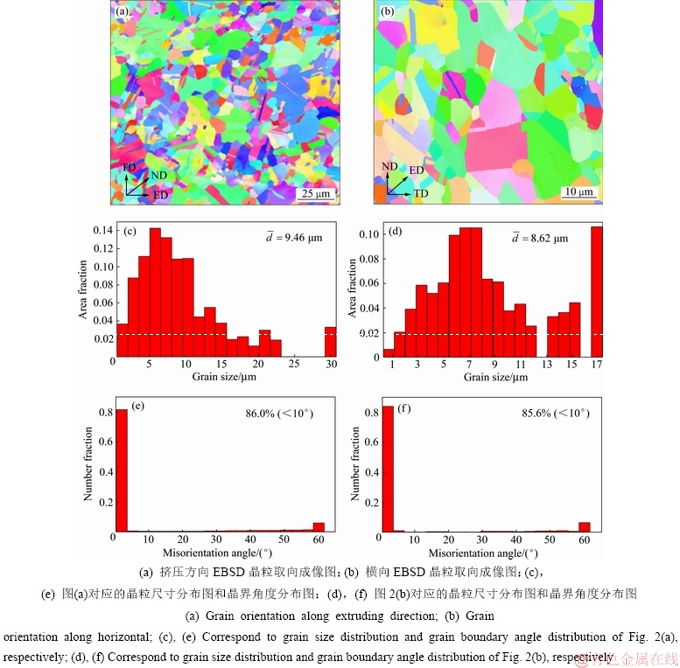

图2所示为连续挤压Cu-0.2Mg(质量分数,%)合金杆材的EBSD照片[4]。受热加工过程再结晶的影响,晶粒呈现等轴化,晶界也较为平直,出现了大量的细小再结晶晶粒和退火孪晶。挤压方向平均晶粒尺寸为9.46 μm(图2(c)),横向平均晶粒尺寸为8.62 μm(图2(d)),可见晶粒沿挤压方向拉长,但是由于再结晶的原因使晶粒的方向性不是很明显;小角度晶界进一步增大,相对比例为86.0%;孪晶所占比例略有增大,为6.7%(见图2(e)、(f))。

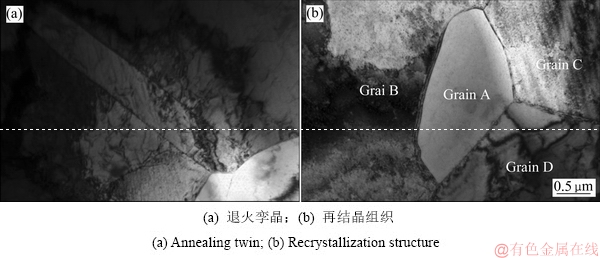

图3所示为Cu-0.2Mg合金铜杆从挤压模腔挤出后的典型TEM照片[5]。可见,挤压杆组织之间存在着差异,一方面,基体中出现了退火孪晶(见图3(a));另一方面,存在着再结晶晶粒形核和长大过程,晶粒A作为一个再结晶的核心,其晶界向外弓出,吞噬晶粒B、C而长大。而晶粒D已经是一个完整的处于平衡态的再结晶晶粒,三叉晶界(Grain A、C、D和Grain A、B、C)接近120°(见图3(b))。

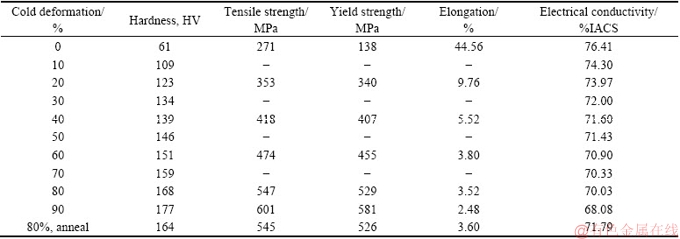

在Cu-0.4Mg合金基础上,通过降低Mg含量,增加Ca,设计了Cu-0.29Mg-0.21Ca合金,其与Cu-0.4Mg合金抗拉强度、伸长率随变形量的变化分别列于表2和表3[6]。可见,在保证强度的基础上对Cu-Mg合金进行微合金化,可以进一步提高其电导率,以保障高铁基础网线载流量和节能降耗的迫切需求。

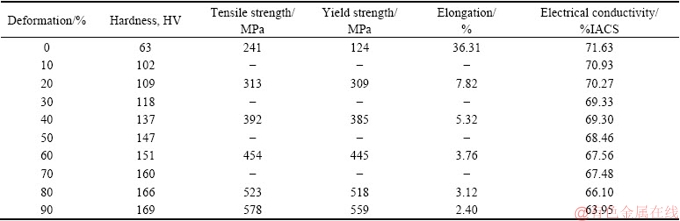

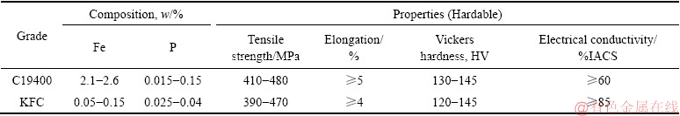

Cu-0.29Mg-0.21Ca合金的综合性能优于Cu-0.4Mg合金的原因在于Ca元素对铜合金电导率的影响小于Mg元素的,在熔炼过程中,Ca原子可以与杂质Bi、Pb等形成高熔点、低密度的化合物,这些化合物可以在扒渣过程中清除,起到了净化合金的作用,还有部分Ca原子与Cu元素形成Cu5Ca粒子,弥散分布(见图4),只有0.0966%(质量分数)的Ca原子固溶于基体中,减轻了固溶元素引起的晶格畸变对电子的散射[7],虽然铜合金中固溶Ca的含量低,但其加工硬化的效果好,合金强度也略有升高。

1.2 时效强化高强高导铜合金

复合强化的机理可根据奥罗万机制来解释,铜的电子自由程约为45 nm,若在纯铜基体上通过一定的工艺产生弥散分布的尺寸为数十纳米级的复合相(粒子或纤维),理论上,若复合相间距大于45 nm,则不会产生额外电子散射,就可使铜获得满意的强化和导电效果。由此而见,复合强化应是实现铜合金高强高导最理想的方法。

图2 Cu-Mg合金连续挤压制品的EBSD分析[4]

Fig. 2 EBSD maps of Cu-Mg alloy after continuous extrusion[4]

图3 Cu-Mg合金连续挤压制品的TEM像[5]

Fig. 3 TEM images Cu-Mg alloy after continuous extrusion[5]

表2 不同变形量Cu-0.29Mg-0.21Ca合金的性能[6]

Table 2 Properties of Cu-0.29Mg-0.21Ca alloy after different treatments [6]

表3 不同变形量Cu-0.4Mg合金的性能[6]

Table 3 Properties of Cu-0.4Mg alloy after different treatments[6]

图4 Cu-0.29Mg-0.21Ca合金EDS分析[7]

Fig. 4 EDS analysis of Cu-0.29Mg-0.21Ca alloy[7]

合金化是合金设计中最有效和最常用的手段之一,通过添加合金元素改变时效过程中析出相形核长大过程或析出贯序等,起到复合强化效果,提高合金的综合性能。

1.2.1 高强高导CuFeP合金

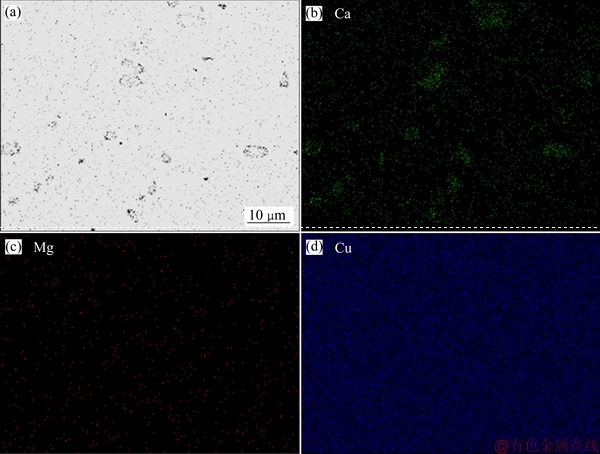

从20世纪70年代美国奥林公司开发出C19400合金至今,Cu-Fe-P系合金一直都是市场上用量最大的IC引线框架的主流材料。其中,最具代表性的便是C19400合金(中国牌号QFe2.5)和KFC合金(中国牌号QFe0.1),其化学成分和力学性能如表4所示[2]。

Cu-Fe-P系合金中常见析出相主要有以下4种[8-13]:面心立方结构γ-Fe(通常为豆瓣状)、体心立方结构α-Fe(通常为短棒状)、六角结构Fe2P(通常为棒状)和四方结构Fe3P(通常为球状)。其中,普遍认为纳米尺寸(小于20 nm)的共格γ-Fe粒子的析出是合金强化的主要因素[8-10, 12]。

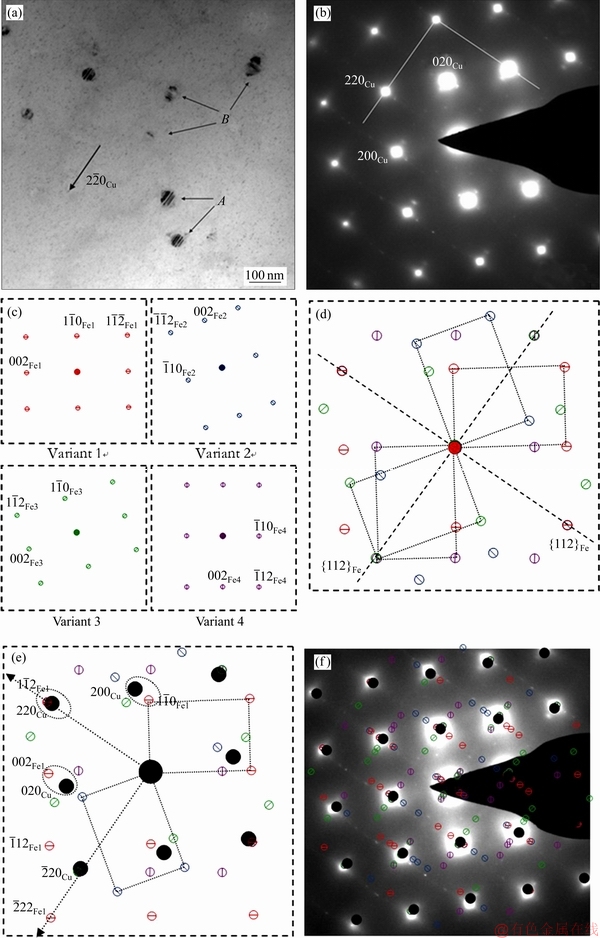

Cu-2.1Fe合金的最佳时效温度范围为480~520 ℃,峰时效硬度平台期长,主要析出相为与基体完全共格的γ-Fe纳米粒子,过时效状态下γ-Fe纳米粒子长大呈方形,并失去共格效应。合金欠时效条件下强化机制主要为共格强化,而峰时效和过时效条件下强化机制主要为Orowan强化[14]。冷加工过程中,当变形产生的位错切过γ-Fe粒子后,应力会诱发Fe粒子转变为α-Fe粒子。图5显示了Cu-2.1Fe合金经过4%的小变形后的TEM像、对应衍射花样及相关变体模拟衍射花样[15]。Fe粒子中形成了明暗相间的带状条纹。图5(a)中的α-Fe粒子可以分为两大类:一种粒子中的条带方向垂直于[220]Cu(A型),另一种粒子中的条带方向垂直于 (B型)。图5(b)为图5(a)相应的[001]Cu带轴下的选区电子衍射花样(SADP),可见除了母相的斑点外,还观察到了两条相互垂直的衍射条带,落于两个方向:[220]Cu和

(B型)。图5(b)为图5(a)相应的[001]Cu带轴下的选区电子衍射花样(SADP),可见除了母相的斑点外,还观察到了两条相互垂直的衍射条带,落于两个方向:[220]Cu和 。在此Cu-Fe合金中发现有4种孪晶α-Fe变体,其模拟衍射花样如图5(c)所示。图5(a)中所有的条带均平行于{110}Cu面。根据α-Fe的BCC结构及晶格常数,将4种变体在各自[110]Fe带轴的衍射花样以及进行叠加后的花样标识于图5 (c),(d),可见变体1和2(或变体3和4)产生的斑点沿{112}Fe面镜面对称,也表明了Fe粒子已转变为体心{112}孪晶。将基体[001]Cu带轴的衍射斑也叠加,所得的衍射花样见图5(e),其与图5(b)的衍射花样一致。再考虑双衍射效应,模拟的衍射花样与实验得到的衍射斑点匹配较好(见图5(f)),这也解释了图5(b)中相互垂直的白色迹线的产生原因是4种Fe粒子变体的衍射叠加的结果。由此可见,Cu-Fe合金中4种变体与基体都呈Pitsch取向关系,即

。在此Cu-Fe合金中发现有4种孪晶α-Fe变体,其模拟衍射花样如图5(c)所示。图5(a)中所有的条带均平行于{110}Cu面。根据α-Fe的BCC结构及晶格常数,将4种变体在各自[110]Fe带轴的衍射花样以及进行叠加后的花样标识于图5 (c),(d),可见变体1和2(或变体3和4)产生的斑点沿{112}Fe面镜面对称,也表明了Fe粒子已转变为体心{112}孪晶。将基体[001]Cu带轴的衍射斑也叠加,所得的衍射花样见图5(e),其与图5(b)的衍射花样一致。再考虑双衍射效应,模拟的衍射花样与实验得到的衍射斑点匹配较好(见图5(f)),这也解释了图5(b)中相互垂直的白色迹线的产生原因是4种Fe粒子变体的衍射叠加的结果。由此可见,Cu-Fe合金中4种变体与基体都呈Pitsch取向关系,即 //

//  ,{222}BCC//{220}FCC。α-Fe粒子的生长方向主要有两种:一种为共密排方向(

,{222}BCC//{220}FCC。α-Fe粒子的生长方向主要有两种:一种为共密排方向( //

//  ),另一种为不变线方向,两者均为低畸变能的方向,其间夹角约为8.36°。在高温下,随着时效的进行,α-Fe粒子的孪晶结构逐渐消失,α-Fe与Cu基体之间的取向关系由亚稳的Pitsch关系向更稳定的Kurdjumov- Sachs (KS)关系转变[15]。

),另一种为不变线方向,两者均为低畸变能的方向,其间夹角约为8.36°。在高温下,随着时效的进行,α-Fe粒子的孪晶结构逐渐消失,α-Fe与Cu基体之间的取向关系由亚稳的Pitsch关系向更稳定的Kurdjumov- Sachs (KS)关系转变[15]。

P的添加有利于脱氧,降低熔体黏度和细化晶粒,但添加过量P时细化作用消失。P含量较低时,铸态合金中主要形成球状脆性的Fe3P相,其对合金后续加工过程产生不利影响;当添加量超过0.15%(质量分数),铸态合金中的Fe3P相被更稳定的Fe2P相所取代;当P添加量达到0.15%(质量分数)时,P与Fe结合形成更稳定的Fe2P相。随着P含量的继续增加,过量的Fe2P会以微米尺寸粒子形式弥散分布于铜基体中,对合金性能产生不利影响。考虑Cu-Fe-P合金的抗软化性,冷轧态合金最佳时效温度范围为400~450 ℃。

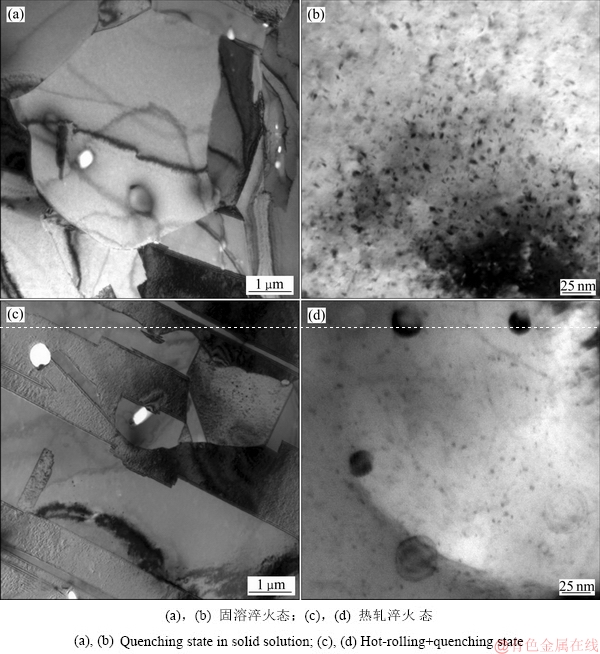

研究发现,相比于传统固溶淬火+变形时效工艺,采用在线热轧(HR)+变形时效工艺能提高Cu-Fe-P合金的硬度和抗过时效能力[16]。

表4 两种主要Cu-Fe-P合金的成分及性能[2]

Table 4 Composition and properties of two main Cu-Fe-P alloys [2]

图5 (a) [001]Cu带轴下α-Fe 粒子的TEM明场像;(b) 图(a)相应衍射斑点;(c) 模拟的4种α-Fe变体在各自的[110]Fe轴的衍射花样;(d),(e) 4种变体花样在[001]Cu轴的叠加;(f) 考虑双衍射后的模拟花样与[001]Cu带轴下实验所得的衍射斑点一致[15]

Fig. 5 (a) TEM bright field image of α-Fe particle under axis of [001]Cu; (b) Corresponding SADP of (a); (c) Simulated diffraction patterns of four α-Fe variants along with [110]Fe axis; (d), (e) Superposition of 4 variations on [001]Cu axis; (f) Simulated pattern after considering double diffraction is consistent with diffraction spots obtained by experiment under the axis of [001]Cu[15]

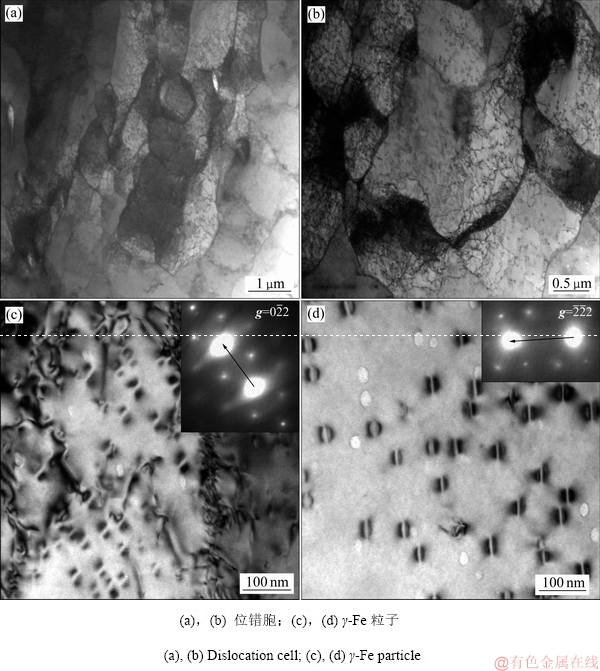

图6 Cu-2.3Fe-0.03P合金热轧淬火态TEM像[16]

Fig. 6 TEM images of Cu-2.3Fe-0.03P after hot rolling and quenching[16]

图6所示为C19400合金经热轧在线淬火后的透射电镜(TEM)显微组织及其选区电子衍射花样(SADP)[16]。由低倍像可见,HR态合金中位错密度很高,位错胞尺寸约1~2 μm,不同区域的位错密度有所不同。高倍像下(图6(c),(d))可见大量豆瓣状γ-Fe粒子。无衬度线方向全部垂直于操作矢量,且随着操作矢量的变化而变化。无衬度线(应变衬度)的出现说明粒子与基体存在共格关系。

热轧时形变引入大量位错,当形变储能积累到足够高后,位错组态不稳定,会在无畸变或低畸变的位置形成再结晶的核心,吞噬高畸变能的基体而发生动态再结晶。铜合金的层错能较低,其动态再结晶能力强,但是合金动态再结晶的能力不仅取决于层错能的高低,还要考虑到晶核的形成能力和晶界迁移的难易程度。固溶于合金中的溶质原子或弥散的第二相会妨碍晶界的迁移,减慢动态再结晶的速度。C19400合金热轧时的温降可导致过饱和固溶体发生分解,Fe粒子在位错提供的形核位置处大量析出,且高温下Fe粒子生长更为迅速。Fe粒子对晶界迁移有强烈钉轧作用,阻碍这些区域进一步再结晶。当大角度晶界被弥散粒子固定,而再结晶晶核不可能向相邻的晶粒内长大时,再结晶核心只能向原晶粒内生长。由于与原始晶粒的位向差很小,晶界迁移速率较低,再结晶进展缓慢,导致宏观热轧态晶粒尺寸不及固溶态均匀。研究发现,热轧态样品经后续时效时,硬度值发生的波动说明一方面过饱和固溶体分解,析出的Fe粒子产生析出强化作用;另一方面位错数量减少,加工硬化效果降低,产生回复软化[16]。

图7所示为Cu-2.3Fe-0.03P合金冷轧80%+ 450 ℃、8 h时效后TEM明场像[16]。对于固溶淬火态合金,样品均易发生再结晶,且再结晶区较为干净(见图7(a)),第二相均为黑色点状衬度(见图7(b)),合金再结晶速度较快,微细的Fe粒子来不及阻碍再结晶进程。而对于热轧淬火合金,时效后基体较纯净(见图7(c)),高倍组织大部分区域与固溶冷轧时效态样品类似,粒子呈黑色点状衬度,尺寸小于 5 nm;小部分区域内存在球形α-Fe粒子(见图7(d)),尺寸为25~40 nm。由于γ-Fe粒子在450 ℃短时间时效后无法长大至该尺寸,这些球形α-Fe粒子为热轧淬火时的γ-Fe在冷变形过程中发生应力诱导的马氏体转变而来的。此样品中大粒子分布稀疏,晶粒内基本观察不到位错,因此,该区域是局部再结晶区。先于再结晶前形成的球形α-Fe粒子可起到拦截位错或晶界运动的作用[17],并能抑制合金的再结晶,合金的综合性能更好。

图7 不同状态Cu-2.3Fe-0.03P合金冷轧80%+(450 ℃, 8 h)时效后TEM明场像[16]

Fig. 7 TEM bright field images of Cu-2.3Fe-0.03P alloy in different states after cold rolling of 80%+(450 ℃, 8 h) aging[16]

1.2.2 高强高导Cu-Cr系合金

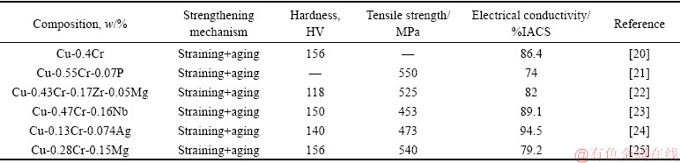

Cu-Cr合金是一种典型的析出强化型合金,高温下有0.65%(质量分数)的铬元素可以固溶在基体中,但室温下固溶度仅0.03%(质量分数),因此时效过程中将出现析出现象,合金强度、电导率快速上升[18]。然而二元铜铬合金时效析出相热稳定性差,析出相极易长大,从而产生过时效,软化温度低,极大限制了该合金在高端制造业领域的大规模使用[19]。微合金化是提高Cu-Cr合金综合性能的有效途径。表5所列为不同元素微合金化后Cu-Cr系合金的综合性能,可见其强度和电导率均比较高。

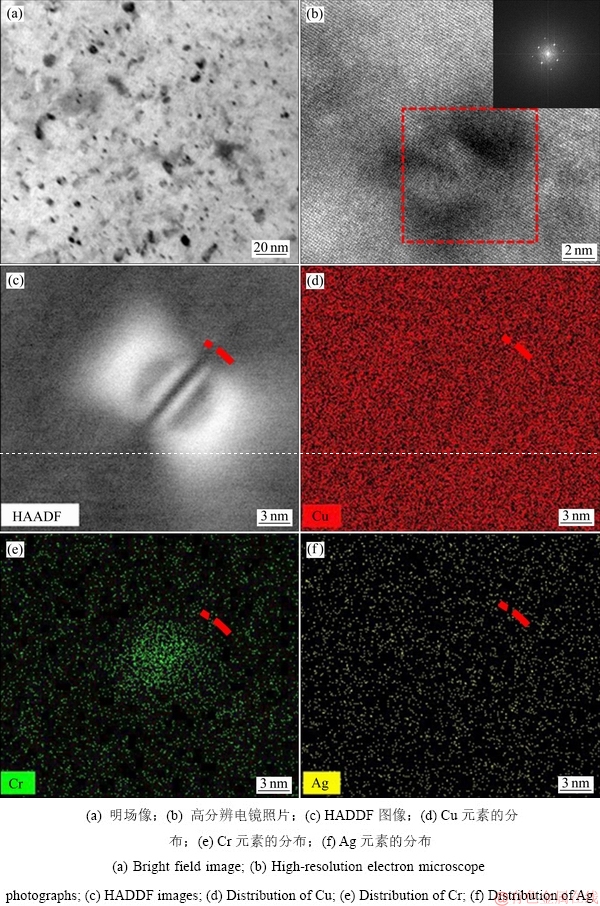

不同微合金化元素在Cu-Cr系合金中的作用机制不一。图8所示的是Cu-0.13Cr-0.074Ag合金在480℃时效2 h样品的TEM像[26]。合金中析出了大量的第二相粒子,其尺寸约为10 nm左右。对[100]Cu晶带轴下的高分辨电镜显微照片进行分析,其傅里叶转换的电子衍射花样显示第二相为BCC晶体结构(见图8(b))。图8(c)所示为合金的HADDF图像,图8(d)和(f)所示为各元素的分布,可见豆瓣状的析出相主要含Cr元素,Ag元素分布均匀。3D原子探针(3DAP)观察可更加准确分析各元素的分布,图9所示为Cu-Cr-Ag合金的3DAP分析结果[26]。可见,时效2 h的合金中析出相粒子呈球状,部分呈棒状,均为Cr析出相,Ag元素在时效过程中是均匀分布在铜基体中的。

表5 不同元素微合金化后Cu-Cr合金的综合性能

Table 5 Comprehensive properties of Cu-Cr-based alloy

图8 Cu-Cr-Ag合金在480 ℃时效2 h的TEM像[26]

Fig. 8 TEM images of Cu-Cr-Ag alloy aged at 480 ℃for 2 h[26]

图9 Cu-Cr-Ag合金的3维原子分布的2D投影图[26]

Fig. 9 2D projection of 3D distributions of atom map in Cu-Cr-Ag alloy[26]

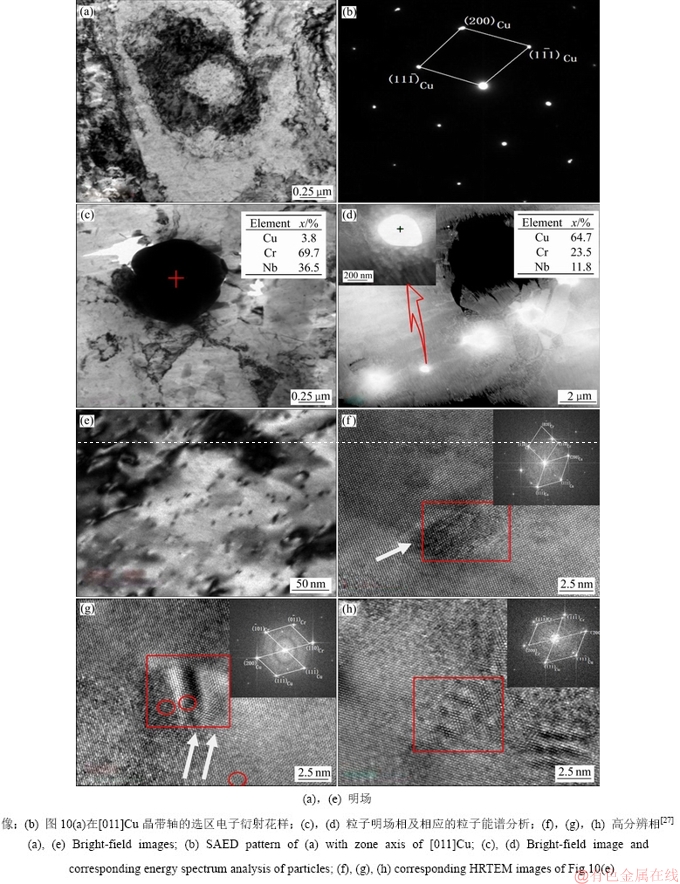

对于Cu-Cr-Nb合金,其时效过程中,析出的Cr相与基体有3种位相关系,分别为立方-立方位相关系、N-W位相关系和K-S位相关系。时效过程中,析出的Cr相分别具有BCC结构和FCC结构,时效后期,Cr相以BCC结构为主。图10所示为950 ℃、4 h固溶+80%冷轧变形的Cu-0.47Cr-0.16Nb合金在450 ℃时效4 h的透射电镜照片[27],基体中未见明显再结晶组织,且仍有位错缠结(如图10(a)和(c)所示)。图10(a)对应的选区电子衍射斑点如图10(b)所示,其为铜基体。图10(c)晶界上的Cr2Nb清晰可见,约0.5 μm,Cr2Nb不随时效过程长大,保持着阻碍晶粒长大、提升合金强度的作用。图10(e)中可见晶界上存在大量纳米级粒子。为了进一步弄清第二相粒子的结构,选取图10(e)中具有代表性的三类第二相粒子在高分辨模式下进行观察,结果示于图10(f)~(h)。图10(f)为球形析出相的高分辨图像及其傅里叶转换衍射图谱,除了铜基体在[011]轴的衍射花样外,还有一套斑点。根据标定结果可知该球形沉淀物为BCC结构的Cr相,与基体的位相关系为[011]Cu//[001]Cr, // (110)Cr、

// (110)Cr、 //

// ,即典型的N-W位相关系。图10(g)所示为咖啡豆状析出相的高分辨图像,根据傅里叶转换衍射图谱标定结果可知该咖啡豆状沉淀物也为BCC结构的Cr相,与基体的位相关系为[011]Cu// [111]Cr、

,即典型的N-W位相关系。图10(g)所示为咖啡豆状析出相的高分辨图像,根据傅里叶转换衍射图谱标定结果可知该咖啡豆状沉淀物也为BCC结构的Cr相,与基体的位相关系为[011]Cu// [111]Cr、 //

// 、

、 //

// ,即K-S位相关系。图10(h)所示为另一种球形析出物的高分辨图像,其具有FCC结构,与基体完全共格,与基体呈立方-立方关系。

,即K-S位相关系。图10(h)所示为另一种球形析出物的高分辨图像,其具有FCC结构,与基体完全共格,与基体呈立方-立方关系。

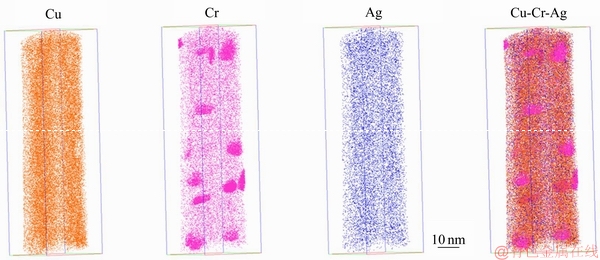

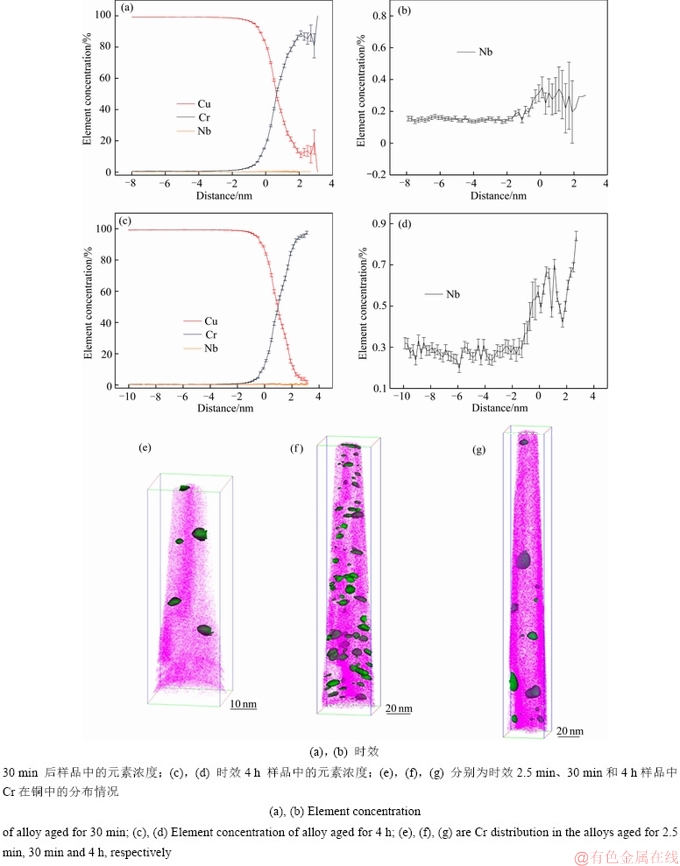

图11所示为Cu-0.47Cr-0.16Nb合金(经950 ℃、 4 h固溶+80%冷轧变形+450 ℃分别时效2.5 min、30 min和4 h)典型的三维原子探针(3DAP)分析结果[23, 27]。Nb的含量由2.5 min时的0.16%~0.2%(摩尔分数) (如图11(b)所示)增加到4 h时的0.3%~0.6%(如图11(d)所示),说明Nb元素在Cr相表面或内部有轻微聚集,时效过程中仍有微量Nb元素从铜基体析出。图11(e)、(f)、(g)分别显示了2.5 min、30 min和4 h样品中Cr在铜基体的分布情况,2.5 min时,Cr相小而少,平均粒径为5.8 nm;30 min时,Cr相小且多,平均粒径为7.7 nm;4 h时,部分Cr相粗化,大小不均匀,在5~18 nm不等,平均粒径为12.3 nm。

Nb在铜基体中的固溶度为1000 ℃/0.2%,800 ℃/0.15%,20 ℃/0.14%,Cr在铜基体中的固溶度为1000 ℃/0.49%,400 ℃/0.024%,20 ℃/<0.024%。Cu-0.47Cr-0.16Nb合金时效过程以Cr相的析出强化效果占主导。Nb原子的析出在时效前期作为形核中心,极大地促进了Cr相的形核与长大,形核位置更多,析出相更细小。中后期由于Nb占据了基体中的部分空位,并且偏聚在Cr相表面或内部,延缓了Cr相的粗化。因此,时效中后期Cu-0.47Cr-0.16Nb合金硬度比Cu-0.45Cr合金的高。3DAP的观察结果说明添加Nb具有阻碍Cr粗化的效果,合金在200 ℃、300 ℃、400 ℃时伸长率分别为399 MPa/22.9%、334 MPa/ 14.8%、282 MPa/12.3%[23, 27],可见Cu-0.47Cr-0.16Nb合金具有良好的抗中温软化性能。

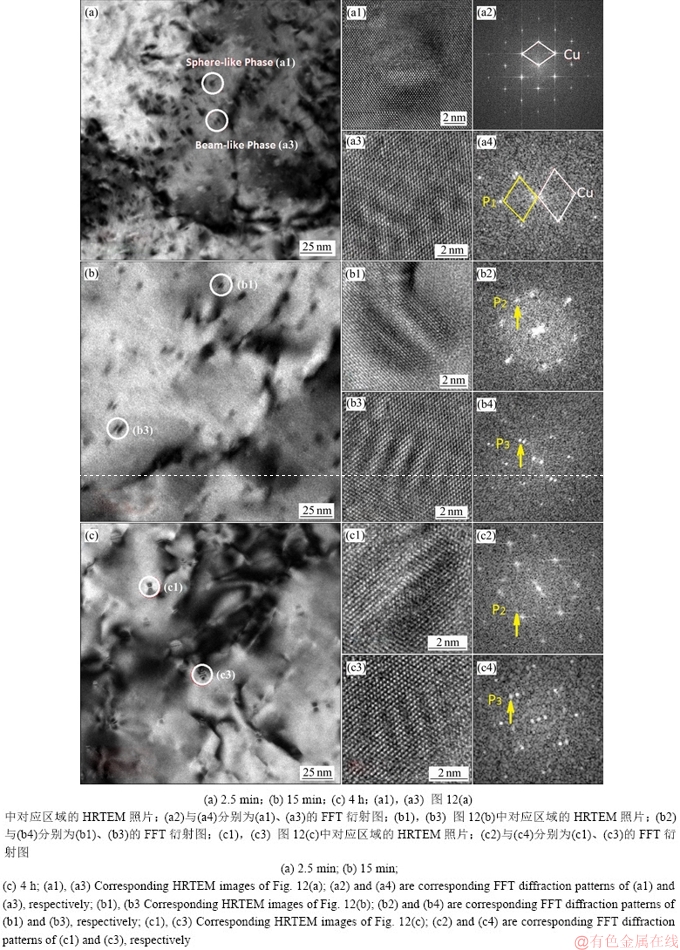

Mg是铜合金中常用的微合金化元素。图12所示为Cu-Cr-Mg合金时效过程中微观组织演变的透射照片[25, 28]。图12(a)、(b)和(c)是合金经过2.5 min、15 min和4 h时效后明场像。经2.5 min时效后在基体及位错部位出现许多析出相(见图12(a)),析出相尺寸较大且根据衬度区别主要分为两类:球形析出相和豆瓣状析出相。图12(a1)高分辨电镜观察结果可知,球状析出相引起基体畸变很小,与基体完全共格,这和二元Cu-Cr合金中析出相类型一致;经15 min时效后豆瓣状析出相比例增大(见图12(b)),对其中部分析出相进行高分辨观察可以看出在此阶段的豆瓣状析出相均与基体呈半共格关系但呈现两种衬度;各自衍射斑点中出现了第二套斑点,经标定分别为与基体呈N-W取向的Heusler相(见图12(b1))和呈K-S取向的Heusler相(见图12(b3)),其特征斑点由图中箭头所示。经时效4 h后合金内析出相和15 min态的明场像和高分辨结果差别不大,经分析其中两种半共格析出相可能分别为呈N-W取向的Heusler相(见图12(c1))和呈K-S取向的Heusler相(见图12(c3)),其特征斑点由图中箭头所示。

图10 经(950 ℃, 4 h)均匀化固溶+80%冷轧变形+(450 ℃, 4 h)时效后Cu-0.47Cr-0.16Nb合金的透射电镜照片[27]

Fig. 10 TEM image of Cu-Cr-Nb alloy fabricated via solid-solution treating at (950 ℃, 4 h)+cold rolling by 80%+(450 ℃, 4 h) aging[27]

图11 Cu-0.47Cr-0.16Nb 合金经(950 ℃, 4 h)固溶+80%冷轧变形+450 ℃分别时效不同时间的3DAP结果[23, 27]

Fig. 11 3DAP data showing Cr concentration maps and corresponding concentration of Cu, Cr and Nb in Cu-Cr-Nb alloy fabricated via solid-solution treating at (950 ℃, 4 h)+cold rolling by 80%+aging at 450℃ for different time[23, 27]

图12 Cu-Cr-Mg合金480 ℃时效不同时间的TEM和HRTEM照片[25, 28]

Fig. 12 TEM and corresponding HRTEM images of Cu-Cr-Mg alloy aged at 480 ℃ for different time[25, 28]

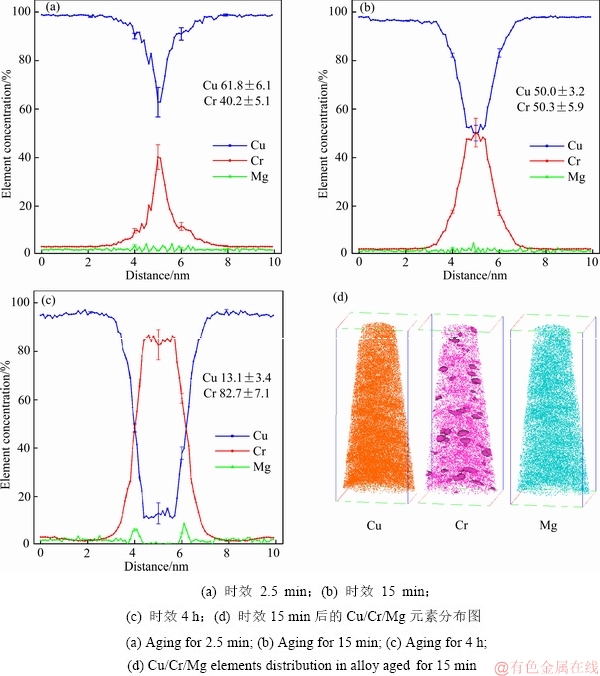

时效过程中析出相形核长大和粗化是在热力学驱动下元素扩散的过程,一般而言不同成分的析出相有不同的热力学稳定状态。图13所示为Cu-Cr-Mg合金时效2.5 min、15 min、4 h后Cr元素三维原子探针重构图和析出相元素一维浓度分布图[25]。由图13可知,时效前期析出相呈盘状,密度较低;随着时效时间延长盘状析出相密度增大;4 h后析出相密度降低。这是由于时效前期析出相数量较少,随着时效时间延长析出相析出数量增多,时效后期析出相发生Ostwald熟化,较小的析出相消失,较大的析出相长大,因此析出相密度下降。由图13元素的一维浓度曲线可以看出,时效2.5 min后,FCC结构析出相内Cr元素含量约40%。由此可知,在低Cr富Cu的析出相中稳定结构为FCC结构,这是因为从FCC铜基体中析出相同结构的析出相所需能量最低。也可以认为Cr原子在析出相部分富集并置换原来位置Cu原子,当Cr含量较低时,尚能维持原始晶格结构,形成FCC析出相[29]。

图13 Cu-Cr-Mg合金480 ℃时效不同时间后析出相元素分布曲线及元素分布图[28]

Fig. 13 Element density maps (and corresponding distribution of Cu, Cr and Mg of precipitates in Cu-Cr-Mg alloy aged at 480 ℃ for different time[28]

随着时效时间延长,Cr不断富集,时效15 min后,Cr元素含量超过50%,此时析出相转变为Heusler结构CrCu2Mg相。当时效时间延长到4 h后,析出相中Cr元素比例上升,大部分CrCu2Mg相分解成为BCC结构的Cr相[30]。

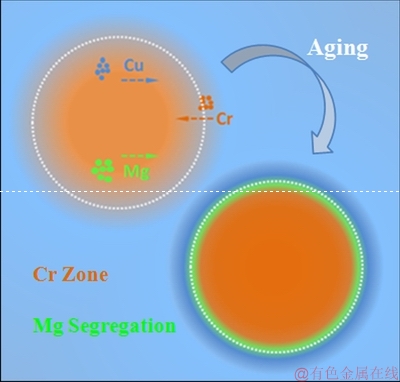

时效前期析出相将在元素富集的位置形核或者形成团簇,镁元素将富集在析出相中,如图13(a)所示。随着时效时间延长,析出相中Cr元素浓度不断上升,Cu元素浓度不断下降。由于Mg在Cr中不固溶且不发生反应生成新相,因此,时效过程中,富Cr析出相中的Mg原子将会被逐渐排除到析出相外部,如图14示意图所示[28]。Mg在Cr中无固溶度,在Cu中有超过2%的固溶度,因此,Mg在Cr中的扩散系数远远大于Mg在Cu中的扩散系数[31]。短时间内Mg原子将被排出析出相,这段时间内Mg无法扩散进入铜基体中从而在析出相-基体界面富集,Mg元素偏聚于析出相表面。偏聚的Mg元素将填充在析出相和基体间的空位上,有效降低错配度,缓解界面弹性畸变,降低了相转变驱动力,稳定了中间相,推迟了时效后期相转变过程[32]。Mg元素未改变Cu-Cr合金析出贯序,但稳定了Heusler结构(CrCu2Mg)半稳态相,限制了析出相长大。

图14 Cu-Cr-Mg合金时效过程中原子扩散示意图[28]

Fig. 14 Schematic diagram of atom diffusion during aging treatment in Cu-Cr-Mg alloy[28]

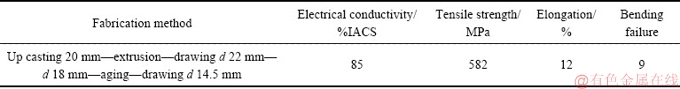

针对高速铁路进一步提速、更安全和更节能的需要,突破高强高导CuCrZr系合金非真空、大卷重、连续化制坯技术是关键之一。通过熔体的处理,结晶器的优化设计、上引连铸工艺和合金化元素在线添加技术,突破了CuCrZr系合金非真空、大卷重、上引连续化制坯技术,上引杆坯的宏观照片如图15所示,合金经连续挤压、冷拉拔和时效处理后,其综合性能如表6所列,能够满足时速385 km/h以上高铁接触网线的需求,安全、节能效果较正在使用的Cu-Mg线均大幅度提高。

图15 CuCrZr合金上引杆坯的宏观照片

Fig. 15 CuCrZr alloy produced by up-drawing continuous casting

1.2.3 高强高导CuNiSi系合金

Cu-Ni-Si合金广泛应用于电子电工产品中,是制造高性能引线框架和接插件的理想材料之一。引线框架和接插件用Cu-Ni-Si合金强度一般为600~700 MPa,导电率为35%~50%IACS。目前,已经形成了多种成熟的合金牌号。表7所列为典型引线框架用Cu-Ni-Si合金的牌号、成分和性能数据[33]。

Cu-Ni-Si合金的是一种时效强化型合金,合金的微观组织和性能随着时效工艺的不同而变化。Cu-3.0Ni-0.72Si合金在450 ℃和600 ℃时效处理后的硬度和导电率如图16所示[33]。合金的硬度随着时效时间的延长呈现出先迅速上升(欠时效),到达峰值阶段(峰时效),而后快速下降(过时效)的3个阶段;电导率则随着时效时间的延长不断上升。Cu-3.0Ni-0.72Si合金合金的显微硬度固溶态时约为77 HV左右,在450 ℃下经过8 h的时效达到峰值232 HV,再进一步时效至64 h,合金硬度下降为210 HV。合金在600 ℃高温下时效的相变发生更快,时效5 min即达到了峰时效,但是峰时效硬度比450 ℃的峰时效硬度略低。随着时效时间的延长,固溶处理后的过饱和固溶体中的溶质原子不断析出,析出相的体积分数不断增大,电导率不断上升。

表6 CuCrZr合金上引杆坯的综合性能

Table 6 Properties of CuCrZr alloy produced by up-drawing continuous casting

表7 典型引线框架用Cu-Ni-Si合金的牌号、成分和性能[33]

Table 7 Grades, compositions and properties of Cu-Ni-Si alloys used for typical lead frames [33]

图16 Cu-3.0Ni-0.72Si合金分别在450 ℃和600 ℃时效的硬度(a)和导电率(b)变化曲线[33]

Fig. 16 Variation of hardness (a) and conductivity (b) curves of Cu-3.0Ni-0.72Si alloy aged at 450 ℃ and 600 ℃[33]

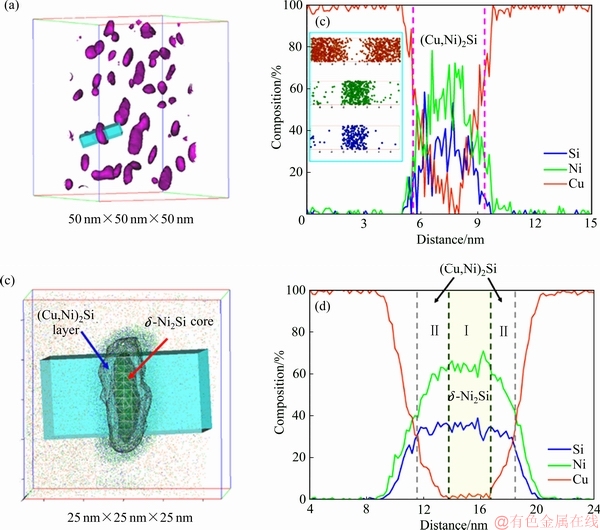

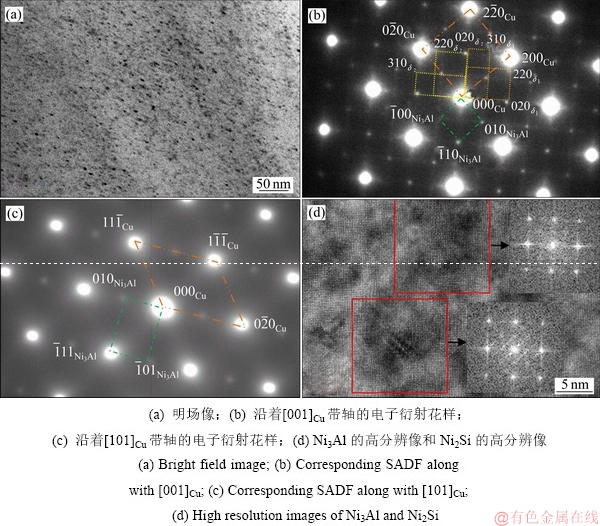

Cu-Ni-Si合金在时效处理过程中发生了脱溶分解,Cu-3.0Ni-0.72Si合金在固溶处理后直接在450 ℃时效5 min后,Cu基体中析出了大量弥散细小的球状d-Ni2Si第二相粒子,尺寸仅3~5 nm(如图17所示[33])。d-Ni2Si相是一种相对与Cu基体硬而脆的金属间化合物,当它以纳米级尺度细小弥散地分布在Cu基体中,能够有效地阻碍位错运动,大大提高了合金的抗拉强度。

Cu-Ni-Si合金在450 ℃时效8 h则会析出略有长大的短棒状第二相d-Ni2Si粒子(如图18所示),这些长大的粒子长轴方向与 方向一致。粒子与基体仍然存在共格关系:(110)Cu||(100)d,[001]Cu||[001]d。合金在经历了(450 ℃, 64 h)时效后,Cu基体中析出的d-Ni2Si粒子长大到20~30 nm,而且粒子之间的距离也进一步增大,达到30 nm左右。不仅如此,由于粒子的生长造成了原本共格程度高的相界面处出现了缺陷,变成半共格状态而释放了界面应力,使得粒子周围的应变场也显著缩小。

方向一致。粒子与基体仍然存在共格关系:(110)Cu||(100)d,[001]Cu||[001]d。合金在经历了(450 ℃, 64 h)时效后,Cu基体中析出的d-Ni2Si粒子长大到20~30 nm,而且粒子之间的距离也进一步增大,达到30 nm左右。不仅如此,由于粒子的生长造成了原本共格程度高的相界面处出现了缺陷,变成半共格状态而释放了界面应力,使得粒子周围的应变场也显著缩小。

图19所示为Cu-3.0Ni-0.72Si合金经过600 ℃时效8 h后析出相的形貌和成分分布[34]。深色的内层表面包含区域为Ni和Si总含量大于或等于95%(摩尔分数) 的区域,而外层的网格面包含区域为Ni和Si总含量大于或等于33% 的区域。图19(d)所示为图18(c)中的蓝色长方体(该长方体贯穿其中一个粗化相的大面)中的元素成分分布曲线图。由图可知,经过了长时间的时效,原本的初生相已经粗化,粗化相有两个成分区别较大的区域:d-Ni2Si相(Ⅰ区域)和(Cu, Ni)2:Si(Ⅱ区域),在Ⅰ区域中的Cu含量可以忽略不计,Ni和Si含量比例为2:1,说明此区域为稳定的d-Ni2Si相,而Ⅱ区域中的Si含量变化很小,Cu含量与Ni含量互补,呈现在摩尔分数上为(Cu, Ni):Si为2:1,说明Ⅱ区域为亚稳定的δ′-(Cu,Ni)2Si。表明粗化相有一个d-Ni2Si相的核心,而其外围包裹着一层δ′-(Cu,Ni)2Si亚稳相。

图17 Cu-3.0Ni-0.72Si合金在固溶处理后直接在450 ℃时效5 min的TEM像[33]

Fig. 17 TEM images of Cu-3.0Ni-0.72Si alloy aged directly at 450 ℃ for 5 min after solid solution treatment[33]

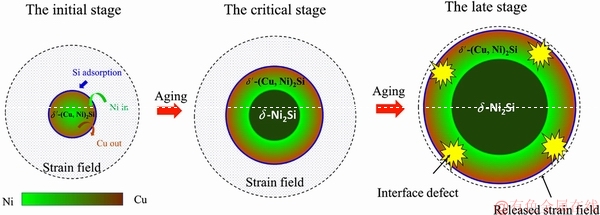

Cu-3.0Ni-0.72Si合金在600℃时效下从初生相生长为粗化相的生长机制如图20所示[34]。在时效早期,合金中沿着{110}Cu析出了大量的初生相粒子,这些粒子是具有d-Ni2Si结构的亚稳相。亚稳相中的Si元素达到饱和浓度,其中富含的Cu原子不断地被外来的Ni原子取代,芯部的成分越来越接近稳定相d-Ni2Si。当超过某一个临界尺寸后,该析出相芯部转变为稳定相d-Ni2Si。这个d-Ni2Si核心与Cu基体有着较大的晶格常数差别,导致界面上积累了较大的界面应力。当这些界面应力超过一个临界值后,会引起界面应力释放,而释放界面应力的方式包括在界面处形成诸如结构台阶、界面位错的界面缺陷,界面应力释放后导致相周围的Cu基体畸变减小,其应变场减小。

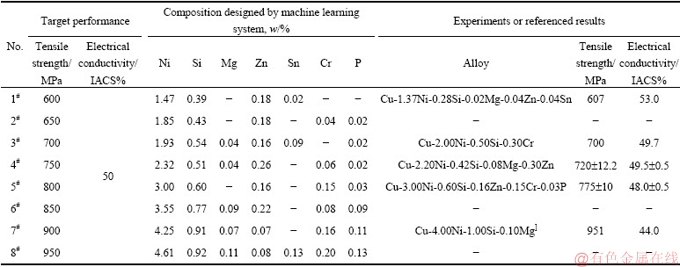

CuNiSi是极大规模集成电路理想的材料之一,通过成分设计优化能够使其性能获得进一步的提升,传统的基于经验和试错的材料设计、新材料开发的效率低、周期长和成本将高。一种面向性能要求的机器学习设计新方法将有效克服这些缺点[35],其核心思想是通过成分与性能数据的深入系统挖掘,采用机器学习技术解锁“成分-性能”之间隐式复杂关系,在此基础上设计了由建模与训练、成分设计和性能预测3个主要功能组成的机器学习设计系统(MLDS),选取5个成分和性能已知的合金,分析了它们的实验性能与目标性能之间的符合度,二者之间具有较为令人满意的一致性,具体结果如表8所示[35]。

图18 Cu-3.0Ni-0.72Si合金在固溶处理后直接在450 ℃时效8 h的TEM照片[33]

Fig. 18 TEM images of Cu-3.0Ni-0.72Si alloy aged directly at 450 ℃ for 8 h after solid solution treatment[33]

图19 Cu-3.0Ni-0.72Si合金在600 ℃时效过程中的初生相((a), (b))和粗化相((c), (d))的原子探针层析技术分析(图中垂直的虚线显示对应的等浓度面的位置)[34]

Fig. 19 Atom probe analysis showing tomography and composition of nascent precipitate ((a), (b)) and coarse precipitate ((c), (d)) (Vertical dashed lines show positions of concentration surfaces)[34]

图20 Cu-3.0Ni-0.72Si合金中析出相粗化过程示意图[34]

Fig. 20 Schematic diagram showing coarsening of precipitates in Cu-3.0Ni-0.72Si alloy[34]

1.3 高强高导弥散强化铜合金

1.3.1 Al2O3弥散强化铜合金

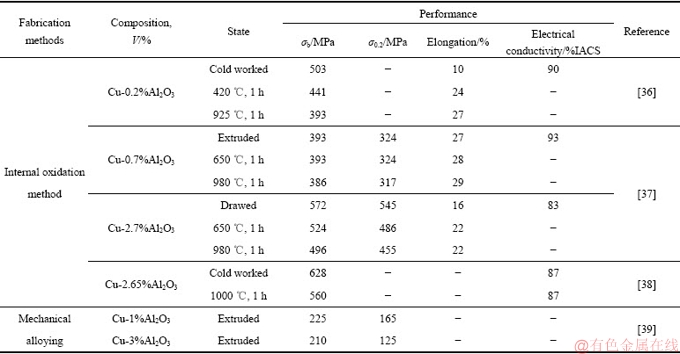

Cu-Al2O3弥散强化铜合金适宜于要求高强度、高导电及耐高温的使用场景,其主要制备工艺为内氧化法和机械合金化法等。表9给出了两种工艺制备的Cu-Al2O3弥散强化铜合金不同状态下的性能[36-39]。可以看到该弥散强化铜合金具有优异的抗高温软化能力。相比于机械合金化法,内氧化法制备该合金综合性能较好,且更容易实现产业化。典型内氧化制备工艺:Cu-Al熔炼→水雾化或气雾化制粉→氧化剂的制备→合金粉与氧化剂混合→在密闭容器中高温(800~1000 ℃)内氧化→破碎→氢气中还原多余的氧→破碎→等静压制坯→锭坯包套→抽真空、封口→热挤压成型→冷拉拔加工→成品[36]。

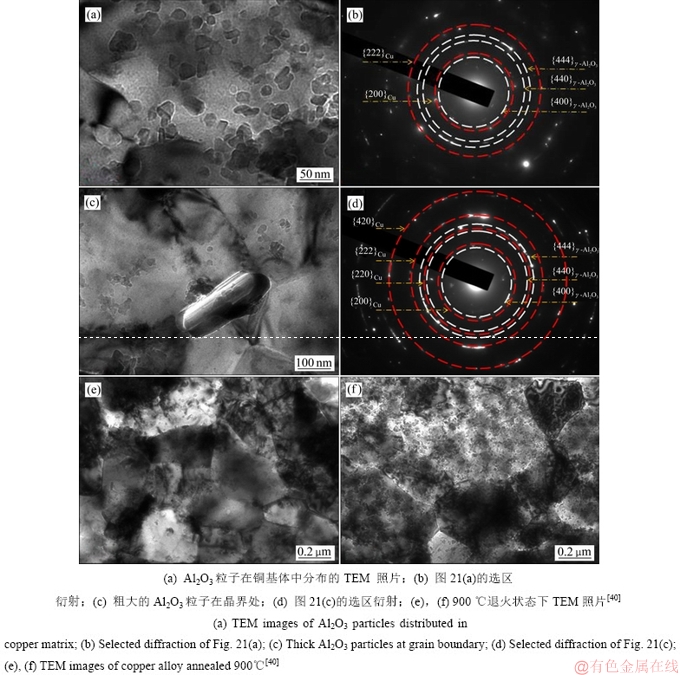

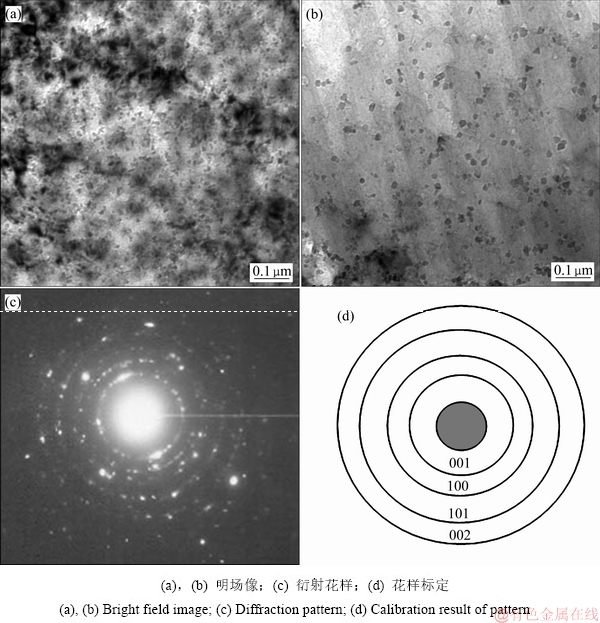

图21所示为Cu-2.7%Al2O3(体积分数)合金经900 ℃、1 h退火后典型的透射电镜显微照片以及相应电子衍射花样[40]。可以看出,弥散铜合金基体晶粒内分布着大量的弥散强化相Al2O3粒子,粒子形貌大多为近球状,少数为三角状及不规则状等,尺寸介于10~50 nm(见图21(a)),出现这种情况可能和Al2O3粒子在形成和奥斯特瓦尔德熟化过程中粒子长大所受的束缚有关。晶界处有少量粗大的棒状Al2O3粒子存在,尺寸约为200 nm(见图21(c)),这些晶界处的粗大Al2O3粒子是由于在内氧化过程中,O原子优先沿晶界扩散,而且晶界处对粒子长大的约束力较弱,因此,会在晶界处形成棒状的粗大Al2O3粒子。经衍射斑标定可知,球状和棒状的Al2O3粒子均为γ-Al2O3。合金经900 ℃退火后,亚晶尺寸约为0.2~0.5 μm,其平均晶粒尺寸约为0.4 μm(见图21(e)、(f))。

表8 高强高导多元复杂铜合金成分设计结果及验证[35]

Table 8 Compositions design and its validation of prediction of copper alloy with high strength and electrical conductivity[35]

表9 弥散强化铜合金的性能

Table 9 Properties of dispersion strengthening copper alloys

图21 退火态Cu-2.7%Al2O3弥散铜的TEM显微组织[40]

Fig. 21 TEM microstructure of annealed Cu-2.7%Al2O3 dispersion copper[40]

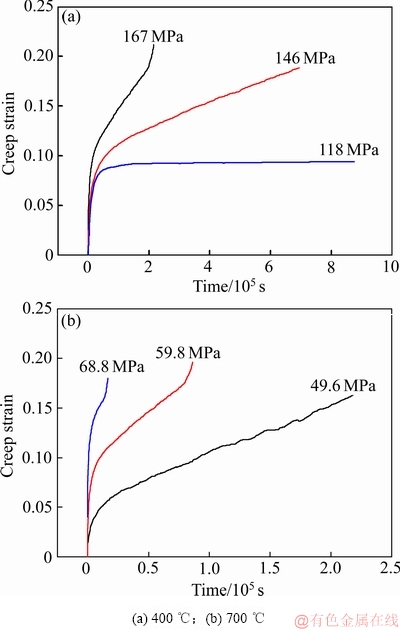

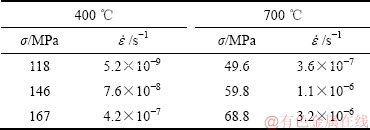

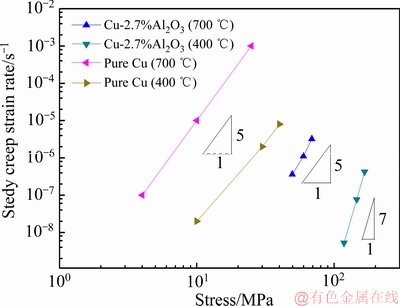

高Al2O3含量的弥散强化铜合金的抗蠕变能力是合金在服役过程中所要重点关注的性能。图22所示为Cu-2.7%Al2O3弥散铜合金在400 ℃和 700 ℃不同载荷下的蠕变曲线[41]。其稳态蠕变阶段可以反映蠕变机制,在蠕变曲线上是一条近似的直线。在低温或者低应力时,稳态蠕变阶段和衰减蠕变阶段会持续很长时间,此时,当稳态蠕变已获得时,实验会相应终止。在高温或者高应力时,加速蠕变阶段占整个蠕变曲线的大部分时间。与700 ℃相比,400 ℃时即使当加载应力比700 ℃下大的情况下,进入稳态蠕变阶段的时间也更长,并且稳态蠕变速率相应的要小。这是因为一方面位错受温度热激活的影响,在高温下容易发生运动;另一方由于晶界上原子排列不规则,高温下较易发生运动,进而引起晶界滑移。表10所列为不同测试条件下所有稳态蠕变速率的数据[41]。700 ℃的抗蠕变性能与400 ℃的相比会有一定程度的下降。

图22 Cu-2.7% Al2O3弥散铜在不同载荷下的蠕变曲线[41]

Fig. 22 Creep curves ofCu-2.7% Al2O3 dispersion copper under different loads and temperatures[41]

表10 Cu-2.7%Al2O3弥散铜不同温度下的稳态蠕变速率 和加载应力σ[41]

和加载应力σ[41]

Table 10 Steady creep rate and loading stress of Cu-2.7%Al2O3alloyat different temperatures[41]

根据SCHNEIBELA等[42]提出的公式,蠕变曲线满足幂函数关系式,因此通过如下方程来反映蠕变曲线中的应力指数n:

(2)

(2)

由方程(2)可知,同一温度下的稳态蠕变速率和对应的应力可以通过一个双对数曲线来表示(见图23[41])。可以看出,在同一温度下,弥散强化铜在应力加载远远大于纯铜时,其稳态蠕变速率还要比纯铜的小。由此可知其抗蠕变性能与纯铜的相比,有了显著提高。400 ℃时,弥散铜的应力指数约为7,对应的蠕变机制为位错扩散型蠕变。700 ℃时的应力指数约为5,其对应蠕变机制为晶界扩散型蠕变[43]。弥散强化铜合金中晶内弥散分布的细小Al2O3粒子强化相不仅可以起到钉扎位错,阻碍位错的作用,同时高密度(体积分数)的强化相可以提高蠕变激活能,能有效降低蠕变扩散速率,从而提高材料的持久寿命[44]。

图23 Cu-2.7%Al2O3弥散铜在400 ℃和700 ℃下稳态蠕变速率 和加载应力之间的双对数曲线关系与纯铜对比图[41]

和加载应力之间的双对数曲线关系与纯铜对比图[41]

Fig. 23 Relationship between steady creep rate and loading stress of pure copper and Cu-2.7%Al2O3 alloy at 400 ℃ and 700 ℃[41]

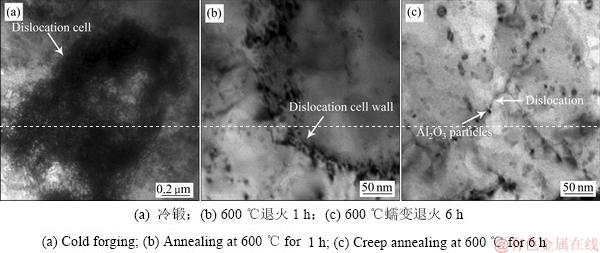

蠕变机制可从组织演变得以分析。图24所示为冷锻态、直接退火态、蠕变退火态Cu-2.7%Al2O3弥散铜合金的透射电子显微图像[45]。冷锻后弥散铜内部产生大量位错,这些冷变形后产生的位错相互缠结,高密度的位错缠结形成了位错胞组织,位错胞沿锻造方向拉长。此时的位错胞壁较厚,胞壁内的位错缠结严重,胞内孤立、干净的区域较少。在胞内和胞壁处可见纳米级的Al2O3粒子。大量分布的位错在其周围造成点阵畸变和应力场,产生较高的残余应力。虽然由于大量缠结位错的存在,能有效阻碍位错滑移,起到强化作用,但是在晶内会产生畸变能及内应力,使弥散铜的组织结构处于亚稳定状态。600 ℃退火热处理时,弥散铜内部开始发生回复过程。位错胞状结构依然明显,但位错胞内原本严重缠结的位错松开,被位错胞壁吸引而开始运动,使位错胞壁变薄,位错由于受到纳米粒子的阻碍作用,运动距离有限,几组排列规则的位错反应形成位错网。位错获得更多的驱动力摆脱位错胞内Al2O3粒子的钉扎,向位错胞壁运动,与胞壁内异号位错互毁,胞内位错基本消除。在蠕变时效过程中,由于受到外力的作用,产生少量的位错增殖,因此与相同温度的退火试样相比,位错胞内位错数量略有增加,部分位错被Al2O3第二相粒子钉扎,合金强度较直接时效试样高。这说明蠕变时效是一个金属升温软化与加工硬化共同进行的过程。

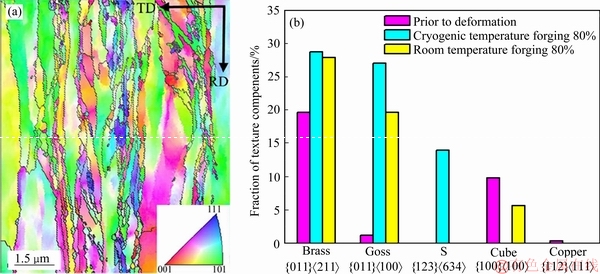

相比于室温变形,超低温变形对弥散强化铜合金的强化效果更好,硬度可提高15~30HV[46]。Cu-0.23%Al2O3(体积分数)弥散强化铜合金室温和超低温锻压变形后,晶粒均沿垂直锻压方向被明显拉长,内部生成数量较多的位错、位错缠结、位错胞等亚结构。在室温变形合金中,主要形成黄铜织构Brass {011} 和高斯织构Goss {011}

和高斯织构Goss {011} ,而在超低温变形合金中,主要形成黄铜织构Brass {011}

,而在超低温变形合金中,主要形成黄铜织构Brass {011} ,高斯织构Goss {011}

,高斯织构Goss {011} 和剪切织构S {123}

和剪切织构S {123} 。室温变形合金中未观察到剪切织构S的形成。

。室温变形合金中未观察到剪切织构S的形成。

图24 冷锻态及经过不同热处理后弥散铜的透射电镜照片[45]

Fig. 24 TEM images of cold forged sample and samples under different treatments[45]

图25 Cu-0.23%Al2O3弥散强化铜合金超低温变形80%后EBSD晶粒取向成像图(a)及不同温度下变形前后织构体积分数的变化(b)[46]

Fig. 25 EBSD grain orientation image of Cu-0.23%Al2O3alloyafter 80% ultra-low temperature deformation(a) and changes of texture volume fraction before and after deformation at different temperatures(b)[46]

图25所示为Cu-0.23%Al2O3弥散强化铜合金超低温变形80%后EBSD晶粒取向成像图及不同温度下变形前后织构体积分数的变化图[46]。变形后的微观组织保留了退火态组织的晶粒尺寸不均匀性,但最小的晶粒尺寸小于1 μm,且这种细晶粒所占比例较大。从EBSD晶粒取向分布图可知,经超低温锻压变形80%后,大部分晶粒的(101)面平行于锻压面,小于1 μm的晶粒所占的比例约为95%,小角度晶界所占比例约为60%。通过图25(b)来具体分析Cu-0.23%Al2O3弥散强化铜合金不同温度下变形80%后各织构组分的体积分数的变化。Al2O3纳米粒子钉扎位错抑制位错交滑移,室温锻压变形合金中形成黄铜织构Brass和高斯织构Goss。然而,在超低温锻压变形合金中,超低温和Al2O3纳米粒子钉扎位错二者共同抑制位错交滑移,从而形成黄铜织构(Brass),高斯织构(Goss)和剪切织构(S)。这说明超低温有利于合金在变形过程中形成剪切织构(S)[46]。

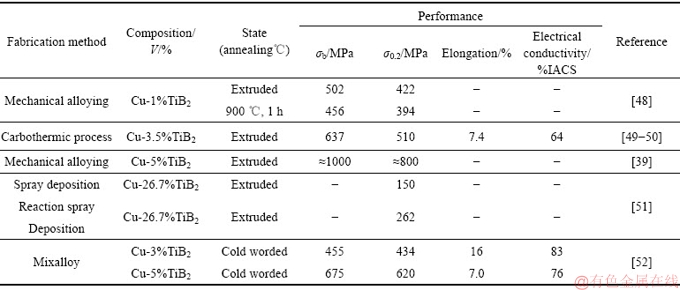

1.3.2 TiB2弥散强化铜合金

相比于Cu-Al2O3弥散强化铜合金,Cu-TiB2弥散强化铜合金中的强化相TiB2具有导电性,适合于各种电加工。Cu-TiB2弥散强化铜合金的常用制备工艺有机械合金化法、喷射沉积法、碳热还原法、Mixalloy法等[47]。表11所列为不同工艺制备的Cu-TiB2弥散强化铜合金性能。

双熔体反应原位制备的Cu-TiB2合金具有优异的综合性能,其工作原理如下:分别置于两个坩埚中的Cu-B与Cu-Ti母合金经惰性气体保护中频熔炼后,通过熔体传输通道将两股液流在交汇处形成紊流混合并发生原位反应,即两股母合金熔体相撞时发生反应(Ti+2B→TiB2),在熔体中形成TiB2纳米粒子,最后由喷嘴喷出,在通水冷却的铜模中浇铸。主要装置和设备有双熔体混合反应器、中频感应电源及感应线圈(石墨发热体)、快速凝固装置、供气系统。双熔体原位反应器设计和原位反应条件选择的原则是能使Cu-Ti和Cu-B两熔体以紊流状态充分均匀混合,以发生尽可能均匀充分的原位反应,生成纳米级的TiB2粒子,保证Cu-TiB2合金获得纳米级粒子强化效果。

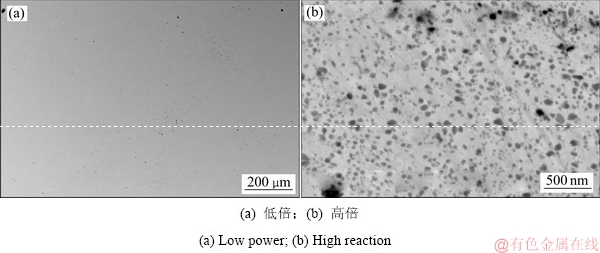

图26所示为优化条件下获得的Cu-0.25%TiB2(质量分数)合金组织低倍和高倍的SEM像[53],合金中TiB2粒子团聚和长大现象,获得大量小于50 nm的TiB2粒子,说明合理的控制反应条件,可获得组织均匀的、TiB2粒子细小的Cu-TiB2合金。图27所示为双熔体混合原位反应制备的Cu-TiB2合金的TEM像[53]。基体中存在40 nm左右的球状弥散粒子,但在有的区域中这些纳米级的弥散粒子有的已经团聚。其电子衍射是一个典型的多晶环。对这些衍射多晶环标定,可以确定反应析出相为TiB2相。

表11 各种工艺制备的Cu-TiB2弥散强化铜合金的性能

Table 11 Properties of Cu-TiB2 dispersion strengthened copper alloys prepared by various processes

图26 双熔体混合反应制备Cu-TiB2合金SEM像[53]

Fig. 26 SEM images of Cu-TiB2 alloy prepared by mixed reaction of double melt[53] (Condition: S0/(S1+S2)=1.0, L0/D0=12, θ=75°, temperature of 1400 ℃, 2.5 atmospheres)

图27 原位复合Cu-TiB2材料TEM像[53]

Fig. 27 TEM images of in-situ composite[53]

Cu-Ti和Cu-B双束熔体原位反应热力学研究表明,原位反应产物TiB2相与 TiB相均具有负的吉布斯自由能,但TiB2相能量最低,TiB2相是双束熔体原位反应中生成的主要强化相。Cu-Ti和Cu-B双束熔体原位生成的TiB2粒子是以界面附近形核为主,双束熔体反应界面越多,TiB2粒子形核数量就越高,也就越易形成纳米级的TiB2粒子[54]。

Cu-TiB2弥散强化铜合金的主要强化机制有细晶强化、弥散强化、载荷传递强化、变形过程中几何约束产生的位错强化和热错配位错强化。弥散强化对强度的贡献随TiB2含量的增加而增大。而影响Cu-TiB2 弥散强化铜合金的电导率的主要因素有反应不充分而残余的溶质元素Ti、B以及TiB2粒子的含量及尺寸等[53]。

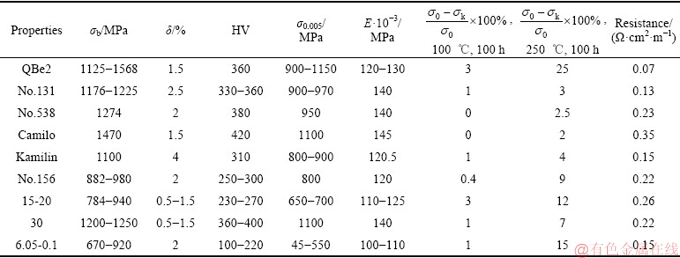

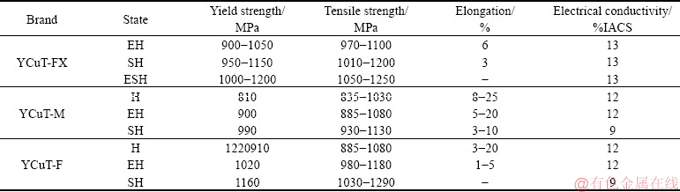

2 超高强导电铜合金

铜基弹性导电材料,如铍青铜、Cu-Ni-Al、Cu-Ni-Sn、Cu-Ti等,都是依赖于时效沉淀强化(包括调幅分解)来获得高弹性的。通过高合金化,利用时效处理可在铜合金中产生足够高密度的纳米强化粒子,从而使铜合金获得足够高的弹性。国内外典型铜基弹性合金的性能如表12所示[2, 19]。

2.1 超高强铍铜合金

铍铜合金具有高强度、高导电、高弹性、耐腐蚀、耐磨、耐寒、抗疲劳、无磁性以及受冲击时不产生火花等优良的综合特性,被誉为“弹性铜合金之王”。

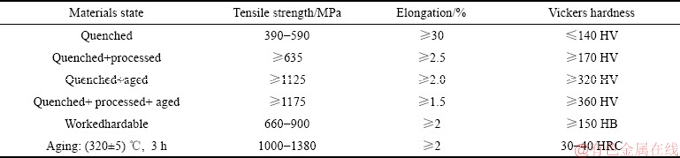

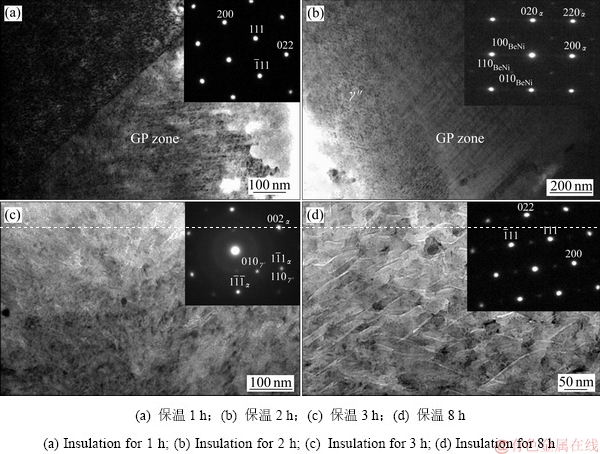

Cu-2.0%(TBe2.0)(质量分数)合金的时效行为进 行研究,发现合金在320 ℃时效的相变惯序为:GP区→γ″→γ′→γ。时效初期,铍原子通过铜基体中的空位进行上坡扩散而形成富铍区,发生调幅分解,沿基体的{100}面上形成了条纹状的GP区和圆盘状结构γ″相;随着时效时间的延长,GP区不断长大,且γ″相逐渐转化成板条状的γ″,如图28所示[55-56]。合金的主要强化相为与基体共格γ″相和半共格γ′相,是其时效过程中强度、电导率升高的主要原因,其中峰值时效时位错和γ′相的作用机理为绕过机理。表13所列为TBe2.0合金在不同制备工艺下的力学性能[57]。

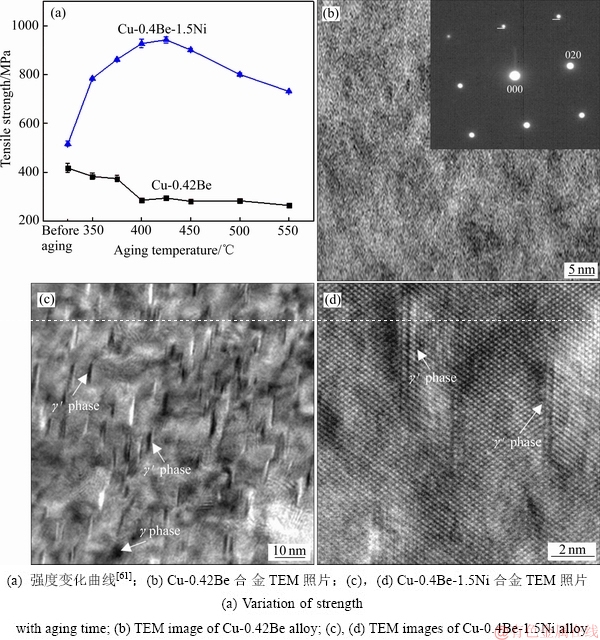

添加Ni、Co、Mg等合金元素,具有可延迟过时效、使析出相均匀弥散分布的作用,对提高铍铜合金综合性能具有显著的效果。添加Ni元素可与Be可形成NiBe和Ni5Be21相,能明显提高铍铜合金的沉淀强化作用[58-60];另外,添加Ni元素还可使Be在α-Cu固溶体中的溶解度下降,可明显促进在铜基体中形成纳米级弥散分布的NiBe相,同时也在一定程度上降低铜基体中Be含量,进而提高铍铜合金的强度和导电性能,如图29所示[61]。添加Co元素可与Be形成CoBe和Co5Be21相,抑制晶界不连续析出,阻碍析出相和基体晶粒的长大,延缓合金过时效,显著提高合金的析出强化作用[61-62]。

铍铜合金带材基本采用传统“半连续铸锭-均匀化热处理-热轧-铣面-粗轧-固溶-冷轧-时效”工艺生产,存在流程长、成材率低、成本高、产品质量差等问题,针对上述问题,热冷组合铸型(Heating-cooling combined mold,简称HCCM)水平连铸工艺[63],可制备高表面质量、高致密和高取向柱状晶组织的铍铜合金带坯,合金带坯具有优异的冷加工性能,可不经表面处理直接进行大变形量冷加工成形。

2.2 超高强Cu-Ni-Sn合金

Cu-Ni-Sn系合金属于典型的调幅分解强化型合金。具备超高强度、高弹性、优良的耐磨、耐腐蚀性能,无毒且不对环境造成污染等优点。常用于制造高速、高负载、强腐蚀条件下(如海水、酸性或油气环境)使用的轴承、轴套、轴瓦、高压油泵及其它耐磨部件,还可以替代有毒铍青铜用于生产仪器仪表和电子工业中各类弹性敏感元件等。

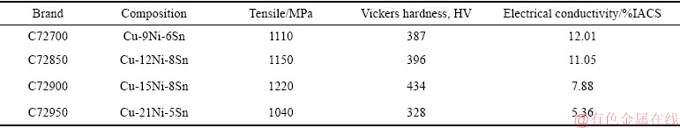

常见的几种合金牌号及力学、电学性能示于表14[64],在一定范围内,合金强度、硬度随Ni、Sn元素含量的增加而提高,电导率则随之下降。当Ni元素的质量分数超过15%时,合金的强化效应减弱,合金强度及电导率均明显下降。

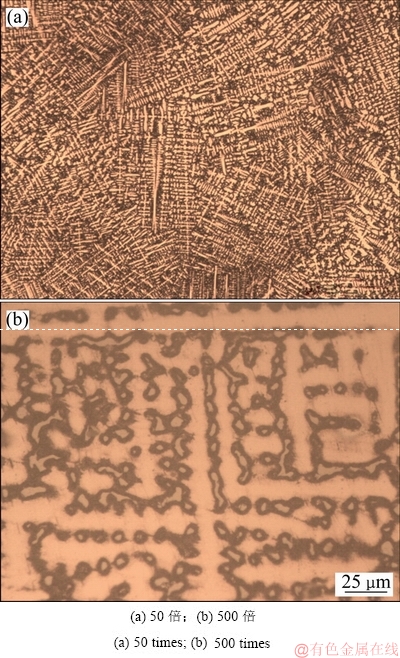

Cu-Ni-Sn系合金易发生反偏析和枝晶偏析,合金中添加Si、Al等元素起到了细化枝晶的作用。在图30(a)和图30(b)所示的Cu-15Ni-8Sn-1.0Zn-0.8Al-0.2Si (质量分数)合金典型金相照片[64]中可观察到,合金的铸态组织基本上由3个部分组成:即中心部位的灰白色枝晶基体,枝晶外围的黑色显微组织和枝晶间呈白亮色的小块骨状组织。

表12 国内外典型传统铜基弹性合金的性能[2, 19]

Table 12 Properties of typical traditional copper-based elastic alloys at home and abroad[2, 19]

表13 TBe2.0合金在不同制备工艺下的力学性能[57]

Table 13 Mechanical properties of TBe2.0 alloy under different preparation processes [57]

图28 TBe1.7合金在325 ℃时效的TEM像和对应选区电子衍射谱[55]

Fig. 28 TEM images of TBe1.7 alloy aged at 325℃ and corresponding SADP[55]

图29 Cu-0.42Be和Cu-0.4Be-1.5Ni合金时效过程中强度变化曲线和TEM 照片[61]

Fig. 29 Variation of strength and TEM images of Cu-0.42Be and Cu-0.4Be-1.5Ni alloy during aging[61]

表14 几种常见的Cu-Ni-Sn系合金性能[19, 64]

Table 14 Properties of several common Cu-Ni-Sn alloys[19, 64]

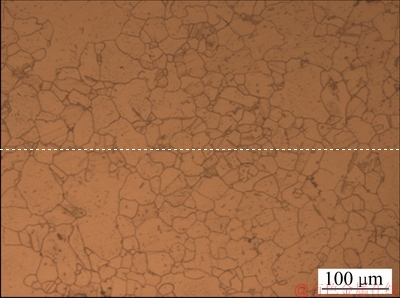

为了消除枝晶组织偏析和Sn的反偏析,开发了一种双级均匀化退火制度。合金铸锭经过(830 ℃, 2 h)+(850 ℃, 2 h)均匀化退火工艺后的典型金相组织照片示于图31[64],合金枝晶组织已得到完全消除,晶粒组织细小均匀,尺寸为20~30 μm。

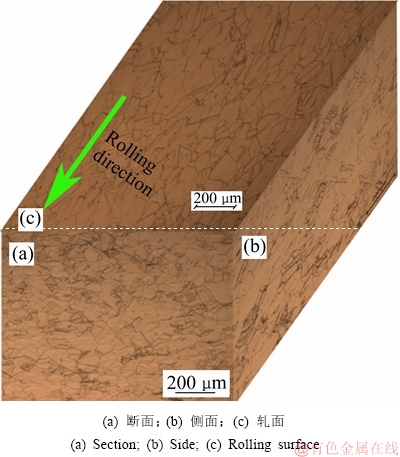

Cu-15Ni-8Sn-1.0Zn-0.8Al-0.2Si合金铸锭经(830 ℃, 2 h)+(850 ℃, 2 h)的双级均匀化退火处理后,直接进行总变形量为70%的热轧变形,随后进行(850 ℃, 1 h)的固溶处理,水淬后的典型金相显微组织照片示于图32[64],合金中铸造组织已转变为变形组织,合金中出现了退火孪晶和部分动态再结晶,再结晶晶粒尺寸细小。将固溶态的Cu-15Ni-8Sn-1.0Zn-0.8Al-0.2Si合金经(400 ℃, 30 min)预时效+ 60%冷轧变形+(450 ℃, 2 h)再时效处理后合金导电率为9.64% IACS,抗拉强度1090 MPa,屈服强度1010 MPa,伸长率4.80%[65]。

图30 Cu-15Ni-8Sn-1.0Zn-0.8Al-0.2Si合金不同放大倍数下的铸态金相照片[64]

Fig. 30 As-cast metallographies of Cu-15Ni-8Sn-1.0Zn- 0.8Al-0.2Si alloy at different magnification[64]

Cu-15Ni-8Sn合金的相变产物主要有以下5种[66]:调幅组织、DO22有序结构(CuxNi1-x)3Sn、L12有序结构(CuxNi1-x)3Sn、DO3结构的晶内和晶界析出物γ相、不连续胞状组织γ相。

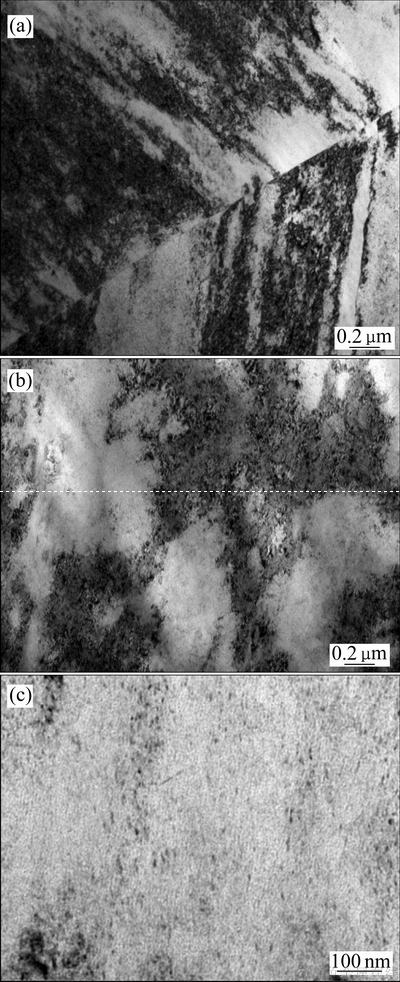

图33所示为Cu-15Ni-8Sn系合金经(400 ℃, 30 min)预时效+60%冷轧变形+(450 ℃, 2 h)时效处理的典型透射电子显微照片[64],晶界处未见粗大的析出相,胞状组织发达,析出相粒子尺寸大小为几个纳米级,在保证合金强度的前提下,可显著提高合金的耐蚀性能[67]。

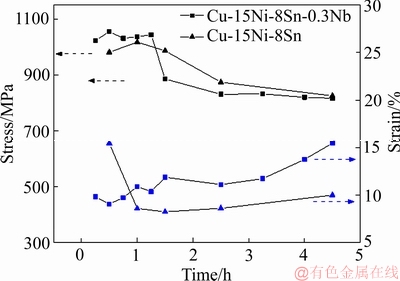

为了避免传统熔铸过程中产生锡的显著的反偏析和枝晶偏析,采用粉末冶金的方法制备Cu-15Ni-8Sn和Cu-15Ni-8Sn-0.3Nb两种合金,具体的制备工艺:合金熔炼-雾化制粉-850 ℃真空烧结-包套-830 ℃热挤压-旋锻-时效。图34所示为Cu-15Ni-8Sn和Cu-15Ni-8Sn-xNb固溶态合金400 ℃时效不同时间的力学性能,显示添加Nb元素后合金的强度和塑性都得到提升[68]。

图31 合金铸锭经(830 ℃, 2 h)+(850 ℃, 2 h)双级均匀化退火处理后的金相组织照片[64]

Fig. 31 Metallographic structure of alloy ingots treated by (830 ℃, 2 h)+(850 ℃, 2 h) double-stage homogenization annealing[64]

图32 合金热轧态及固溶态金相组织照片[64]

Fig. 32 Metallographic structure of alloy in hot rolled state and solid solution state[64]

图33 Cu-15Ni-8Sn-1.0Zn-0.8Al-0.2Si合金经(400 ℃, 30 min)预时效+60%冷轧变形+(450 ℃, 2 h)时效处理的透射电子显微照片[64]

Fig. 33 Transmission electron microscopy of Cu-15Ni-8Sn- 1.0Zn-0.8Al-0.2Si alloy treated by (400 ℃, 30 min) pre-aging+ 60% cold-rolled deformation+(450 ℃, 2 h) aging[64]

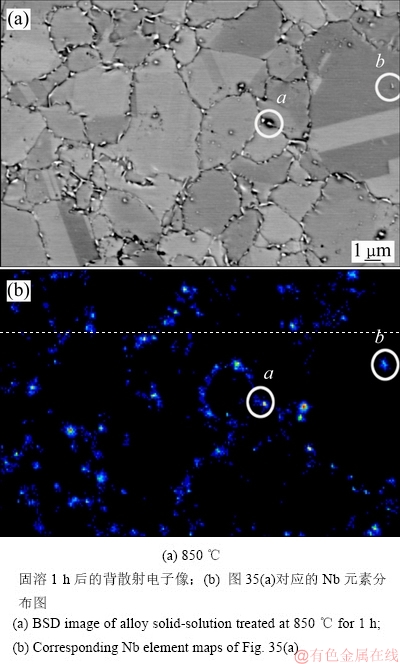

通过EPMA面扫对Cu-15Ni-8Sn-0.3Nb合金中的Nb元素分布进行了表征。图35所示为合金850 ℃固溶处理1 h的背散射电子像与对应的Nb元素分布图[68]。固溶处理后,Nb元素弥散分布在合金基体中。多数Nb元素分布在晶界,成为晶界的析出相(如点a所示);少数Nb元素分布在了晶内,成为晶内析出相(如点b所示)。正是富Nb相在晶界与晶内分布起到了抑制晶粒长大的作用。

通过水平连铸技术和形变热处理技术的突破,已经可以产业化制备出Cu-9Ni-6Sn和Cu-15Ni-8Sn合金带材和箔材。

图34 粉末冶金的方法制备Cu-15Ni-8Sn和Cu-15Ni-8Sn-0.3Nb合金性能[68]

Fig. 34 Properties of Cu-15Ni-8Sn and Cu-15Ni-8Sn-0.3Nb alloys prepared by powder metallurgy [68]

图35 Cu-15Ni-8Sn-0.3Nb合金的SEM 照片[68]

Fig. 35 SEM images of Cu-15Ni-8Sn-0.3Nb alloy[68]

2.3 超高强Cu-Ti合金

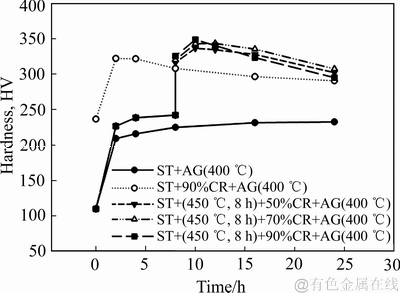

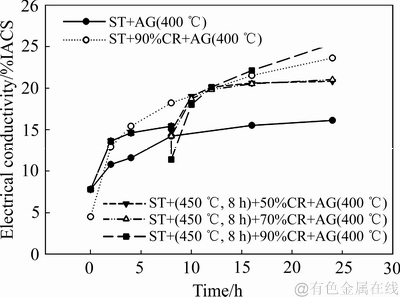

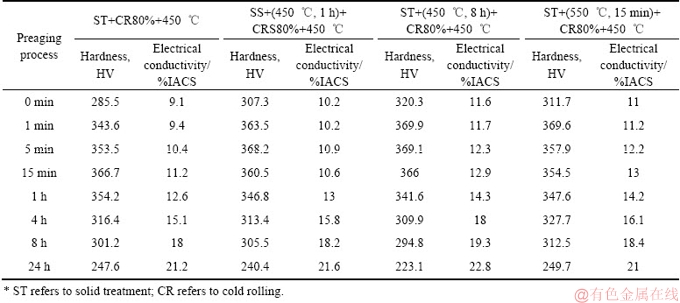

Cu-Ti系合金是时效强化合金[69],损伤容限大、寿命长、具有最优抗弯折性能、高屈服强度、加工性能和伸长率优秀,冲击时不产生火花。Cu-Ti系合金经形变热处理后典型的力学物理性能如表15所示[70]。由表15可知,该系合金强度高,但电导率偏低,为此设计了Cu-2.7Ti-0.15Mg-0.1Ce-0.1Zr合金(质量分数,%),并通过调整形变热处理工艺来调整合金的性能。不同处理工艺条件下合金的力学性能和导电率的变化分别示于图36和图37[70]。合金经830 ℃固溶处理6 h+450 ℃预时效6 h+90%冷轧+400 ℃时效6 h,合金的导电率为22.1%IACS,抗拉强度为1090 MPa,屈服强度为1030 MPa,伸长率为4.5%,合金强度保持不变的前提下,电导率显著提升[70]。

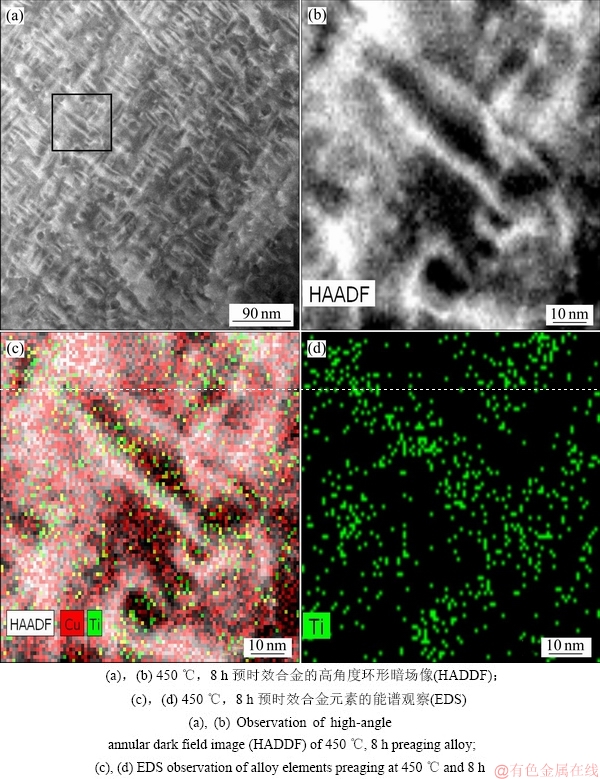

图38所示为Cu-Ti合金在450 ℃预时效8 h后,在STEM模式下观察其典型的高角度环形暗场像(HADDF)和元素扫描分析[70-71]。高角度环形暗场像观察下的Z衬度像被清晰呈现,能谱分析的结果表明,富Ti区和贫Ti区的形成正是这种成分差异的原因。过饱和固溶体的Spinodal分解是贫富Ti区产生的原 因[70]。过饱和Cu-Ti合金的分解涉及到一个复杂的交互作用过程,这个过程由团簇、有序化以及短程有序到长程有序的转变所组成。自析出过程一开始,短程和长程弹性交互作用的影响下的Spinodal分解就会形成贫富Ti区域。

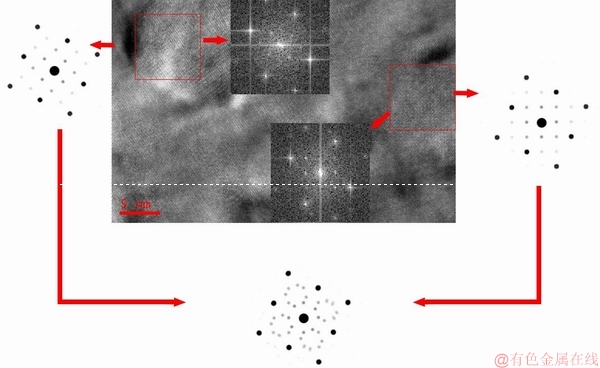

图39所示为450 ℃预时效8 h后合金的高分辨透射电子显微像(HRTEM)[70-71],两种亚稳β′-Cu4Ti颗粒变体出现在了富Ti区。

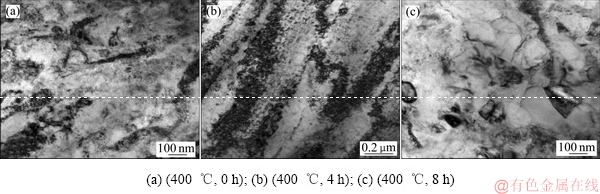

合金经预时效,90%冷变形后,再在400 ℃时效的过程中,出现了典型的位错胞状组织,在400 ℃时效8 h,胞状组织的尺寸约为160 nm,同时析出相粒子得以充分析出(见图40)[70-71]。当合金以预时效+冷变形+时效这一组合时效工艺进行处理时,在预时效的过程中大量的析出相使合金在随后的强冷变形+时效处理过程中,由于预时效析出粒子强烈钉扎位错和亚晶界,使合金再结晶过程能够被析出相显著地迟滞,二次时效后的组织以纳米尺度的亚晶为主,细晶强化效果明显,同时,强畸变能的引入,又能充分的促进固溶的Ti原子以第二相粒子的形式析出,显著地提升合金的电导率的同时,析出强化效应加强。

图36 不同时效制度下随着时效时间的延长Cu-Ti合金样品硬度的变化[70]

Fig. 36 Variation of hardness of Cu-Ti alloy samples with aging time under different aging treatments[70]

图37 不同时效制度下随着时效时间的延长Cu-Ti合金样品电导率的变化[70]

Fig. 37 Variation of conductivity of Cu-Ti alloy with aging time under different aging treatments[70]

表15 Cu-Ti(2.7%~3.5%)合金性能[70]

Table 15 Properties of Cu-Ti(2.7%-3.5%) alloys[70]

图38 Cu-Ti合金预时效后扫描透射显微镜观察图像[70-71]

Fig. 38 Images of Cu-Ti alloy under scanning transmission microscope after preaging[70-71]

图39 450 ℃预时效8 h后Cu-Ti合金的高分辨电镜观察[71]

Fig. 39 High-resolution electron microscope observation of Cu-Ti alloy after pre-aging at 450 ℃ for 8 h[71]

2.4 超高强Cu-Ni-Al-Si合金

Cu-Ni-Al-Si合金有高强度、优良的高温热稳定性、耐磨性和耐腐蚀性能,在弹性零部件、耐磨轴承、耐腐蚀管道等中具有广泛的应用。Cu-Ni-Al合金经形变热处理工艺处理后同样存在电导率偏低的情况。

表16所列为Cu-10Ni-3Al-0.8Si(质量分数,%)合金不同的形变热处理制度下性能[72]。合金经固溶处理后预时效,其电导率略有提高,经过随后的80%冷轧和二次时效,第二相进一步从基体中析出,使电导率继续升高,并且预时效的粒子能够阻碍位错和晶界的运动,起到延缓过时效的作用。经450 ℃预时效处理的合金,由于预时效温度较低、时间较短,预时效析出的第二相粒子非常细小,在随后的冷轧和二次时效过程中发生回溶并重新从基体中析出,因此450 ℃预时效处理的合金抗过时效性能较差。

合金经550 ℃预时效15 min处理后,析出相的粒径约为15 nm,这些粒子在随后的冷轧和低温时效时难以发生完全回溶;此外,高温预时效后合金基体的过饱和度较高,析出相的密度较低,因此再经过冷变形+低温时效过程中,能够析出更多弥散细小的第二相粒子,这些大小不一的析出相粒子阻碍位错和晶界位错的能力更强[73-74]。

图40 450 ℃预时效8 h后冷轧90%的Cu-Ti合金经400 ℃时效不同时间后的TEM照片[71]

Fig. 40 TEM images of 90% rolled Cu-Ti alloy treated by aging at 450 ℃ for 8 h+90% rolling+aging at 400 ℃ for different time[71]

表16 固溶态Cu-10Ni-3Al-0.8Si合金经不同的预时效-变形工艺处理,并在450 ℃时效不同时间后的硬度和导电率[72]

Table 16 Hardness and conductivity of Cu-10Ni-3Al-0.8Si alloy after different pre-aging treatments and then aging at 450 ℃ for different time[72]

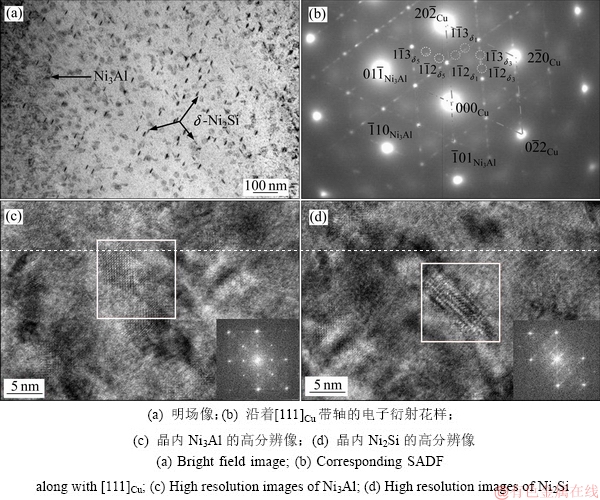

图41所示为固溶态Cu-10Ni-3Al-0.8Si(质量分数,%)合金在450 ℃时效1 h后的明场像,电子衍射花样及高分辨像[72]。由明场像(见图41(a))和相应的电子衍射花样(见图41(b)和(c))可知,合金基体中的析出相仍为具有L12有序结构的Ni3Al相和具有DO22有序结构的δ-Ni2Si相。由高分辨照片(见图41(d))可知,Ni3Al和δ-Ni2Si析出相均与基体保持共格,它们的粒径均约为4 nm。

图42所示为固溶态合金在550 ℃时效30 min后的明场像,电子衍射花样及高分辨率像[72]。由图42(a)、(b)可知,δ-Ni2Si和Ni3Al相从基体中析出,且δ-Ni2Si具有三种互成60°的变体,Ni3Al相具有无衬度析出线。图42(c)和(d)所示的高分辨照片表明δ-Ni2Si和Ni3Al相均与基体保持共格,粒径分别约为15 nm和8 nm。

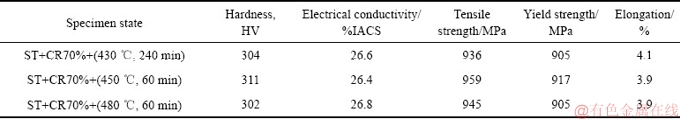

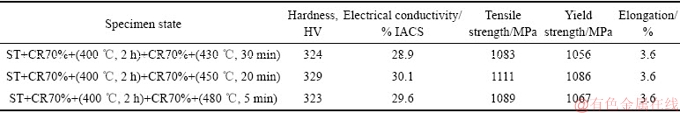

2.5 Cu-Ni-Co-Si合金

在现有的超高强铜合金中(σb≥1000MPa),合金的导电率很难超过20%IACS,为此设计了一种强度超过1000 MPa,导电率≥30%IACS的Cu-4.5Ni-1.2Co- 1.0Si-0.15Mg(质量分数,%)合金[75]。合金经单级时效以及双级时效后的性能分别如表17和表18所示[75]。

Cu-4.5Ni-1.2Co-1.0Si-0.15Mg合金经过双级时效后其综合性能显著高于单级时效后的合金。合金经单级和双级时效处理后,屈服强度和电导率都明显提高,这是由于冷轧过程中引入的储能和形核位置可以有效促进第二相的析出。而双级时效工艺可以将这一效应最大化,进一步的提升合金性能。在第一阶段的加工(冷轧70%,400 ℃时效2 h)中,合金中析出了细小的第二相粒子,这些粒子可以有效的阻碍第二阶段加工时效时位错的回复和再结晶,使得亚结构强化效应增强。同时,第二阶的变形储能又能进一步促进第二相在时效过程中的析出,使合金强度和导电率协同提高。相比与单级时效工艺,双级时效的析出相粒子分布更为密集,尺寸更为细小,强化效应更好。

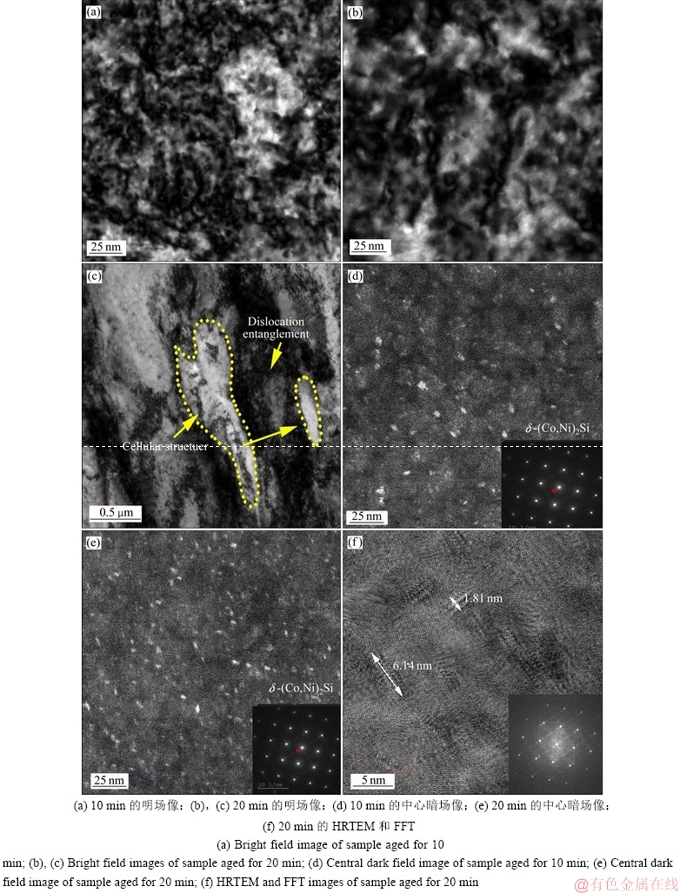

Cu-4.5Ni-1.2Co-1.0Si-0.15Mg合金固溶处理后,经过冷轧变形70%+400 ℃时效2 h+冷轧70%后+ 450 ℃下时效的透射电子显微镜照片如图43所示[75]。当时效时间为10 min时,在明场像中可以看到大量的位错(见图43(a)),同时在中心暗场像中可以看到(Co, Ni)2Si粒子的析出(见图43(d))。当时效时间为20 min,仍然可以看到大量的位错纠缠(见图43(b),(c)),位错的相互作用说明形变强化的效应仍然存在,同时可以看到胞状组织。在时效20 min后中心暗场像中可以看到细小弥散分布的(Co, Ni)2Si粒子,分布密集且均匀(见图43(e)),从HRTEM照片中可以看到(Co, Ni)2Si粒子非常细小,尺寸约为5~6 nm(见图43(f)),基于Orowan机制带来的强化效应更为显著。同时,经过两道次变形后引入的高密度的位错在峰时效状态时仍然存在,并且相互纠缠,进一步提升了材料的强度。

图41 Cu-10Ni-3Al-0.8Si合金在450 ℃时效1 h后的透射电镜照片[72]

Fig. 41 TEM images of Cu-10Ni-3Al-0.8Si alloy aged at 450℃ for 1h[72]

图42 Cu-10Ni-3Al-0.8Si合金在550 ℃时效30 min后的透射电镜照片[72]

Fig. 42 TEM images of Cu-10Ni-3Al-0.8Sialloy aged at 550 ℃ for 30 min[72]

表17 单级时效处理后Cu-4.5Ni-1.2Co-1.0Si-0.15Mg合金的综合性能[75]

Table 17 Properties of Cu-4.5Ni-1.2Co-1.0Si-0.15Mg alloy after single aging treatment[75]

表18 双级时效处理后Cu-4.5Ni-1.2Co-1.0Si-0.15Mg合金的综合性能[75]

Table 18 Properties of Cu-4.5Ni-1.2Co-1.0Si-0.15Mg alloy after two-stage aging treatments[75]

3 主要问题与对策

图43 Cu-4.5Ni-1.2Co-1.0Si-0.15Mg合金固溶处理后经过70%冷轧变形在400 ℃下时效2 h后、再冷轧变形70%后进行450 ℃时效处理的TEM像[75]

Fig. 43 TEM images of Cu-4.5Co-1.0Si-1.2Ni-0.15 Mg alloy treated by solid solution treatment+70% cold rolling deformation+ aging at 400 ℃ for 2 h+70% cold rolling again+aging at 450 ℃ for different time[75]

目前,我国在高强导电铜合金的成分设计及微合金化原理、制备加工工艺及组织结构与性能关联关系等方面取得了一定的研究进展,但是针对诸多高端装备核心零部件用高强导电铜合金的产业化制造技术急需突破:

1) 超高纯无氧铜既是核心电子器件的关键材料,也是整个高性能铜合金制造的基础。国外产业化制备的超高纯无氧铜氧、磷、硫等杂质元素均能稳定控制在3ppm以内,国内尚无法产业化制备出这类高纯铜,无氧铜技术已成为铜合金材料高性能化的瓶颈之一。

2) 高强高导铜合金是3C、高速轨道交通和大规模集成电路的核心材料之一。以超大规模集成电路为例,引线框架正在向多脚化、高密度化、超薄、微型化方向发展,引线框架用材料必须满足高强、高导、高抗软化温度、抗弯折、高精度、高表面质量等的要求,具体性能要求:屈服强度≥900 MPa,电导率≥50%IACS,粗糙度:0.06~0.08 μm。现有铜合金难以满足这一要求。再如,随着高速铁路进一步提速,牵引供电系统输出功率增大,接触网的载流量增加,会使接触线的线损耗增加,提高网线的电导率,会显著降低接触线的线损;另外,随着高铁速度的提高,为了保证安全运行,接触网线的强度要高,目前国内高铁普遍采用高强度铜镁、铜锡等接触线,满足不了400 km/h以上时速高铁接触网线的强度和电导率的要求,急需开发出单卷重大于2.5 t,抗拉强度大于580 MPa,电导率大于80%IACS高抗弯耐扭铜合金线材。

3) 超高强耐蚀耐磨铜合金是高端装备和海洋工程如大飞机、高档数控机床数、航空航天装备,海洋工程装备和导航控制装备等核心零部件如起落架、控制轴承、耐磨轴承,轴套及液压系统耐磨部件、泵管、海底阀门和继电器等的关键用材。目前,国内超高强耐磨耐蚀铜合金品种和性能不能满足安全使用的要求,这一领域用的高端铜合金材料如铜镍锡合金的产业化制备技术国内尚属空白,所用材料全部从国外进口。

4) 绿色环保型铜合金体系亟待建立,特殊性能用途的铜合金含有有害有毒元素,对人类生存环境造成了巨大压力。无铅、无铍、无砷、无镉铜合金体系设计迫在眉睫。

5) 航天工程、导航控制和电力传输系统等用铜基复合材料及特种制备技术瓶颈尚未取得实质性突破。如Cu/Al2O3和Cu/TiB2弥散铜气密性差,严重制约了导航器件的工作可靠性;高铁受电弓接触滑块等用Cu/石墨复合材料依赖进口;电子封装铜基热沉材料高导热和低膨胀性能不能满足新一代半导体功能器件的设计要求。

6) 铜合金带材传统生产工艺流程长,能耗大,环境负担大,短流程制备工艺急需突破。

针对上述问题,需要采取的重要措施如下:通过进一步探明超高纯铜制备的冶金物理化学原理、凝固机理,在超高纯铜的关键制备技术与装备上取得实质性的突破;通过挖掘铜合金的力、热、电、磁、腐蚀等性能与相应结构关系的科学本质,构建新物理模型、创立新函数、发展新实验和计算方法等,通过机器学习设计新方法,开发新的满足特殊服役环境需要的新的合金体系,以及传统材料的综合性能的显著提升;揭示工业化制造条件下材料的组织结构演变规律,实现工艺与装备的集成创新;最终实现高强导电铜合金材料体系由跟踪研究向自主研发转变;由传统的生产技术向高效、短流程生产技术和材料/构件一体化设计转变;由依赖资源的经营方式向资源循环再生的经营方式转变。

REFERENCES

[1] 李亚萍. 新型高强高导Cu-Mg-Ca合金的制备与组织性能研究[D]. 长沙: 中南大学, 2017: 3-5.

LI Ya-ping. Microstructure and properties of a novel Cu-Mg-Ca alloy with high strength and high electrical conductivity[D]. Changsha: Central South University, 2017: 3-5.

[2] 戴姣燕. 高强导电铜合金制备及其相关基础研究[D]. 长沙: 中南大学, 2009: 4-13.

DAI Jiao-yan. Preparation and basic research of copper alloys with high strength and high conductivity[D]. Changsha: Central South University, 2009: 4-13.

[3] TB/T 3111-2017. 电气化铁路用铜及铜合金绞线[S].

TB/T 3111-2017. Copper and copper alloy stranded conductors for electric railway[S].

[4] 袁 远. 高速铁路用Cu-Mg、Cu-Cr合金连续挤压组织性能研究[D]. 长沙: 中南大学, 2017: 45-50.

YUAN Yuan. Microstrcture and properties of Cu-Mg and Cu-Cr alloys after Conform process[D]. Changsha: Central South University, 2017: 45-50.

[5] YUAN Y, DAI C, LI Z, YANG G, LIU Y, XIAO Z. Microstructure evolution of Cu-0.2 Mg alloy during continuous extrusion process[J]. Journal of Materials Research, 2015, 30(18): 2783-2791.

[6] 李亚萍, 肖 柱, 雷 前, 周哲远, 李 周. 高强高导 Cu-Mg-Ca 合金加工过程中组织结构演变[J]. 中国有色金属学报, 2018, 28(3): 547-555.

LI Ya-ping, XIAO Zhu, LEI Qian, ZHOU Zhe-yuan, LI Zhou. Microstructure evolution of a Cu-Mg-Ca alloy with high strength and high electrical conductivity during cold rolling process[J]. The Chineses Journal of Nonferrous Metals, 2018, 28(3): 547-555.

[7] LI Y P, XIAO Z, LI Z, ZHOU Z Y, YANG Z Q, LEI Q. Microstructure and properties of a novel Cu-Mg-Ca alloy with high strength and high electrical conductivity[J]. Journal of Alloys and Compounds, 2017, 723: 1162-1170.

[8] FERNEE H, NAIRN J, ATRENS A. Cold worked Cu-Fe-Cr alloys[J]. Journal of Materials Science, 2001, 36(22): 5497-5510.

[9] JEONG E, HAN S, GOTO M, KIM S. Effects of thermo-mechanical processing and trace amount of carbon addition on tensile properties of Cu-2.5Fe-0.1P alloys[J]. Materials Science and Engineering A, 2009, 520(1/2): 66-74.

[10] NORIYUKI N, TONG C, MAKOTO O, KATSUHIRO Y. A process for manufacturing Cu-Fe alloy C194-ESH with high electrical conductivity and excellent heat-resistance[J]. Hitachi Cable Review, 1999, 18: 61-66.

[11] 曹兴民, 向朝建, 杨春秀, 慕思国, 郭富安. 一种新型 Cu-Fe-P 系合金材料的组织性能分析[J]. 稀有金属材料与工程, 2007, 36(A03): 527-529.

CAO Xing-min, XIANG Chao-jian, YANG Chun-xiu, MU Si-guo, GUO Fu-an. Analysis of microstructure and properties in a novel Cu-Fe-P alloy[J]. Rare Metal Materials and Engineering, 2007, 36(A03): 527-529.

[12] 戴姣燕, 尹志民, 宋练鹏, 袁 远. 不同处理状态下 Cu-2.5Fe-0.03P 合金的组织与性能演变[J]. 中国有色金属学报, 2009, 19(11): 85-91.

DAI Jiao-yan, YIN Zhi-min, SONG Lian-peng, YUAN Yuan. Structure and properties evolution of Cu-2.5Fe-0.03P alloy under different treatment conditions[J]. The Chineses Journal of Nonferrous Metals, 2009, 19(11): 85-91.

[13] 李红英, 张孝军, 李周兵. 引线框架用铜合金 C194 热处理工艺研究[J]. 金属热处理, 2008, 33(4): 65-68.

LI Hong-ying, ZHANG Xiao-jun, LI Zhou-bing. Study on heat treatment process of C194 copper alloy for lead frame[J]. Heat Treatment of Metals, 2008, 33(4): 65-68.

[14] 董琦祎, 申镭诺, 曹 峰, 贾延琳, 汪明朴. Cu-2.1 Fe 合金中共格 γ-Fe 粒子的粗化规律与强化效果[J]. 金属学报, 2014, 50(10): 1224-1230.

DONG Qi-yi, SHEN Lei-nuo, CAO Feng, JIA Yan-lin, WANG Ming-pu. Study of the coarsening and hardening behaviors of coherent γ-Fe particles in Cu-2.1Fe alloy[J]. Acta Metallurgica Sinica, 2014, 50(10): 1224-1230.

[15] DONG Q Y, WANG M P, SHEN L N, JIA Y L, LI Z. Diffraction analysis of α-Fe precipitates in a polycrystalline Cu-Fe alloy[J]. Materials Characterization, 2015, 105: 129-135.

[16] DONG Q Y, SHEN L N, WANG M P, JIA Y L, LI Z, CAO F, CHEN C. Microstructure and properties of Cu-2.3Fe-0.03P alloy during thermomechanical treatments[J]. Transactions of Nonferrous Metals Society of China, 2015, 25(5): 1551-1558.

[17] MIURA H, TSUKAWAKI H, SAKAI T, JONAS J. Effect of particle/matrix interfacial character on the high-temperature deformation and recrystallization behavior of Cu with dispersed Fe particles[J]. Acta Materialia, 2008, 56(17): 4944-4952.

[18] 夏承东. 引线框架用Cu-Cr-Zr系合金的制备及其相和相变规律研究[D]. 长沙: 中南大学, 2012: 20-26.

XIA Cheng-dong. Study on preparation and phase evolution of a Cu-Cr-Zr alloy applied in lead frame[D]. Changsha: Central South University, 2012: 20-26.

[19] 汪明朴, 贾延琳, 李 周. 先进高强导电铜合金[M]. 长沙: 中南大学出版社, 2015: 168-172, 453-468.

WANG Ming-pu, JIA Yan-lin, LI Zhou. Advanced copper alloys with high strength and high electrical conductivity[M]. Changsha: Central South University Press, 2015: 168-172, 453-468.

[20] 夏承东, 汪明朴, 徐根应, 贾延琳, 李 周, 龚 深, 虞红春. 形变热处理对低浓度CuCr合金性能的影响[J]. 功能材料, 2011, 42(5): 872-876.

XIA Cheng-dong, WANG Ming-pu, XU Gen-ying, JIA Yan-lin, LI Zhou, GONG Shen, YU Hong-chun. Effect of thermomechanical treatments on properties of dilute CuCr alloys[J]. Journal of Functional Materials, 2011, 42(5): 872-876.

[21] GAO N, TIAINEN T, HUTTUNEN-SAARIVIRTA E, JI Y. Influence of thermomechanical processing on the microstructure and properties of a Cu-Cr-P alloy[J]. Journal of Materials Engineering & Performance, 2002, 11(4): 376-383.

[22] MU S, GUO F, TANG Y, CAO X, TANG M. Study on microstructure and properties of aged Cu-Cr-Zr-Mg-RE alloy[J]. Materials Science and Engineering: A, 2008, 475(1/2): 235-240.

[23] GUO X L, XIAO Z, QIU W T, LI Z, ZHAO Z Q, WANG X, JIANG Y L. Microstructure and properties of Cu-Cr-Nb alloy with high strength, high electrical conductivity and good softening resistance performance at elevated temperature[J]. Materials Science and Engineering A, 2019, 749: 281-290.

[24] LIU Y, LI Z, JIANG Y B, ZHANG Y. The microstructure evolution and properties of a Cu-Cr-Ag alloy during thermal-mechanical treatment[J]. Journal of Materials Research, 2017, 32(7): 1324-1332.

[25] ZHAO Z Q, XIAO Z, LI Z, MA M Z, DAI J. Effect of magnesium on microstructure and properties of Cu-Cr alloy[J]. Journal of Alloys and Compounds, 2018, 752: 191-197.

[26] 刘 月. 形变热处理对Cu-Cr-Ag 合金组织与性能的影响[D]. 长沙: 中南大学, 2017: 45-50.

LIU Yue. Properties and microstructure evolution of Cu-Cr-Ag alloy with thermomechanical treatments[D]. Changsha: Central South University, 2017: 45-50.

[27] 郭晓丽. 高强导 Cu-Cr-Nb合金的组织与性能研究[D]. 长沙: 中南大学, 2019: 44-53.

GUO Xiao-li. Microstructure and properties of a Cu-Cr-Nb alloy with high strength and high electrical conductivity[D]. Changsha: Central South University, 2019: 44-53.

[28] 赵子谦. 高强高导Cu-Cr-Mg-(Si)合金的制备及组织性能研究[D]. 长沙: 中南大学, 2018: 61-65.

ZHAO Zi-qian. Microstructure and properties of Cu-Cr-Mg-(Si) alloys with high strength and high electrical conductivity[D]. Changsha: Central South University, 2018: 61-65.

[29] CHBIHI A, SAUVAGE X, BLAVETTE D. Atomic scale investigation of Cr precipitation in copper[J]. Acta materialia, 2012, 60(11): 4575-4585.

[30] TANG N, TAPLIN D, DUNLOP G. Precipitation and aging in high-conductivity Cu-Cr alloys with additions of zirconium and magnesium[J]. Materials Science and Technology, 1985, 1(4): 270-275.

[31] ZENER C. Theory of do for atomic diffusion in metals[J]. Journal of Applied Physics, 1951, 22(4): 372-375.

[32] JIANG S H, WANG H, WU Y, LIU X J, CHEN H H, YAO M J, GAULT B, PONGE D, RAABE D, HIRATA A, CHEN M W, WANG Y D, LU Z P. Ultrastrong steel via minimal lattice misfit and high-density nanoprecipitation[J]. Nature, 2017, 544(7651): 460-464.

[33] 易 将. Cu-Ni-Si合金的相变及Ag的微合金化作用机理研究[D]. 长沙: 中南大学, 2019: 10-12, 30-36.

YI Jiang. Phase transformation and microalloying mechanism of Ag element in a Cu-Ni-Si alloy[D]. Changsha: Central South University, 2019: 10-12, 30-36.

[34] YI J, JIA Y L, ZHAO Y Y, XIAO Z, HE K J, WANG Q, WANG M P, LI Z. Precipitation behavior of Cu-3.0Ni-0.72Si alloy[J]. Acta Materialia, 2019, 166: 261-70.

[35] WANG C S, FU H D, JIANG L, XUE D Z, XIE J X. A property-oriented design strategy for high performance copper alloys via machine learning[J]. NPJ Computational Materials, 2019(5): 87.

[36] 国秀花, 宋克兴, 郜建新, 林阳明, 李红霞. Al2O3弥散强化铜基复合材料的研究现状与进展[J]. 材料开发与应用, 2006, 21(4): 41-46.

GUO Xiu-hua, SONG Ke-xing, GAO Jian-xin, LIN Yang-ming, LI Hong-xia. Progress of Al2O3 dispersion strengthened copper composite[J]. Development and Application of Materials, 2006, 21(4): 41-46.

[37] NADKARNI A. Dispersion strengthened copper: Properties and applications in “High conductivity copper and aluminum alloys”[M]. LING E, TAUBENBLAT P W, ed. Warrendale: The Metallurgica of AIME, 1984: 77-101.

[38] 申玉田, 吴人洁, 崔春翔, 孟凡斌. 高强度高电导率 Cu-Al2O3复合材料的制备[J]. 金属学报, 1999, 35(8): 888-892.

SHEN Yu-tian, WU Ren-jie, CUI Chun-xiang, MENG Fan-bin. Fabrication of Cu-Al2O3 composite with high strength and high electric conductivity[J]. Acta Metallurgica Sinica, 1999, 35(8): 888-892.

[39] BISELLI C, MORRIS D, RANDALL N. Mechanical alloying of high-strength copper alloys containing TiB2 and Al2O3 dispersoid particles[J]. Scripta Metallurgica et Materialia, 1994, 30(10): 1327-1332.

[40] 向紫琪. Cu-2.7%Al2O3弥散强化铜化铜合金的组织和高温力学性能研究[D]. 长沙: 中南大学, 2014: 29-35.

XIANG Zi-qi. Investigation on the microstructure and mechanical properties of Cu-2.7%Al2O3 dispersion strengthened copper alloy[D]. Changsha: Central South University, 2014: 29-35.

[41] XIANG Z Q, ZHOU L, LEI Q, XIAO Z, PANG Y. High temperature mechanical behavior of alumina dispersion strengthened copper alloy with high content of alumina[J]. Transactions of Nonferrous Metals Society of China, 2015, 25(2): 444-450.

[42] SCHNEIBEL J, LIU C, MILLER M, MILLS M, SAROSI P, HEILMAIER M, STURM D. Ultrafine-grained nanocluster-strengthened alloys with unusually high creep strength[J]. Scripta Materialia, 2009, 61(8): 793-796.

[43] KUCHAROVA K, ZHU S, CADEK J. Creep in copper dispersion strengthened with alumina particles (ODS copper)[J]. Materials Science and Engineering A, 2003, 348(1/2): 170-179.

[44] XIAO L, LU W, QIN J, CHEN Y, ZHANG D, WANG M, ZHU F, JI B. Creep behaviors and stress regions of hybrid reinforced high temperature titanium matrix composite[J]. Composites Science and Technology, 2009, 69(11/12): 1925-1931.

[45] XIAO Z, HUANG Y J, CHEN C X, LI Z, GONG S, HUANG Y X, ZHANG C, ZHANG X X. Effects of thermal treatments on the residual stress and micro-yield strength of Al2O3 dispersion strengthened copper alloy[J]. Journal of Alloys and Compounds, 2019, 781: 490-495.

[46] LI L, LI Z, LEI Q, XIAO Z, LIU B, LIU N. Microstructure evolution of alumina dispersion strengthened copper alloy deformed under different conditions[J]. Transactions of Nonferrous Metals Society of China, 2015, 25: 3953-8.

[47] GUO M X, WANG M P. The relationship among microstructure evolution, mechanical property and in situ reaction mechanisms in preparing Cu-1.6 wt% TiB2 alloys[J]. Materials Chemistry and Physics, 2013, 138(1): 95-101.

[48] MORRIS M, MORRIS D. Microstructural refinement and associated strength of copper alloys obtained by mechanical alloying[J]. Materials Science and Engineering A, 1989, 111: 115-127.

[49] MORTENSEN A, CORNIE J, FLEMINGS M C. Columnar dendritic solidification in a metal-matrix composite[J]. Metallurgical Transactions A, 1988, 19(3): 709-721.

[50] TU J, WANG N, YANG Y, QI W, LIU F, ZHANG X, LU H, LIU M. Preparation and properties of TiB2 nanoparticle reinforced copper matrix composites by in situ processing[J]. Materials Letters, 2002, 52(6): 448-452.

[51] LEE J, JUNG J, LEE E-S, PARK W, AHN S, KIM N. Microstructure and properties of titanium boride dispersed Cu alloys fabricated by spray forming[J]. Materials Science and Engineering A, 2000, 277(1/2): 274-283.

[52] LEE A, SANCHEZ-CALDERA L, OKTAY S, SUHN. Liquid-metal mixing process tailors MMC microstructures[J]. Advanced Materials and Processes, 1992, 142: 31-34.

[53] 李 周, 肖 柱, 郭明星, 汪明朴, 龚竹青. 双熔体混合-快速凝固原位生成 TiB2/Cu 复合材料的研究[J]. 材料热处理学报, 2006, 27(5): 6-9.

LI Zhou, XIAO Zhu, GUO Ming-xing, WANG Ming-pu, GONG Zhu-qing. Study on Cu-TiB2 in situ composite prepared by liquid-metal mixing and rapid solidification process[J]. Transactions of Materials and Heat Treatment, 2006, 27(5): 6-9.

[54] GUO M X, SHEN K, WANG M P. Relationship between microstructure, properties and reaction conditions for Cu-TiB2 alloys prepared by in situ reaction[J]. Acta Materialia, 2009, 57(15): 4568-4579.

[55] ZHANG H T, JIANG Y B, XIE J X, LI Y H, YUE L. Precipitation behavior, microstructure and properties of aged Cu-1.7wt%Be alloy[J]. Journal of Alloys and Compounds, 2019, 773: 1121-1130.

[56] ZHU D B, LIU C M, HAN T, LIU Y D, XIE H P. Effects of secondary β and γ phases on the work function properties of Cu-Be alloys[J]. Applied Physics A, 2015, 120(3): 1023-1026.

[57] 汪明朴, 尹志民. 中国材料工程大典:有色金属材料工程(第4卷)[M]. 北京: 化学工业出版社, 2005: 276-277.

WANG Ming-pu, YIN Zhi-min. China materials engineering canon:Nonferrous materials engineering (Volume 4)[M]. Beijing: Chemical Industry Press, 2005: 276-277.

[58] ZINKLE S J. Evaluation of high strength, high conductivity CuNiBe alloys for fusion energy applications[J]. Journal of Nuclear Materials, 2014, 449(1/3): 277-289.

[59] XIE G L, WANG Q S, MI X J, XIONG B Q, PENG L J. The precipitation behavior and strengthening of a Cu-2.0wt%Be alloy[J]. Materials Science and Engineering A, 2012, 558: 326-330.

[60] ROTEM A, SHECHTMAN D, ROSEN A. Correlation among microstructure, strength, and electrical conductivity of Cu-Ni-Be alloy[J]. Metallurgical Transactions A, 1988, 19(9): 2279-2285.

[61] ZHOU Y J, SONG K X, XING J D, ZHANG Y M. Precipitation behavior and properties of aged Cu-0.23Be-0.84Co alloy[J]. Journal of Alloys and Compounds, 2016, 658: 920-930.

[62] MONZEN R, HOSODA T, TAKAGAWA Y, WATANABE C. Bend formability and strength of Cu-Be-Co alloys[J]. Journal of Materials Science, 2011, 46(12): 4284-4289.

[63] 谢建新, 梅 俊, 刘新华. 一种白铜管材热冷组合铸型水平连铸设备及其工艺: 中国, ZL 201010501407.4[P]. 2012-06-27.

XIE Jian-xin, MEI Jun, LIU Xin-hua. Equipment and process of horizontal continuous casting with hot and cold combination of white copper tubes: China, ZL 201010501407.4[P]. 2012-06-27.

[64] 邢 岩. 组合形变热处理工艺对 Cu-15Ni-8Sn 系合金组织与性能的影响[D]. 长沙: 中南大学, 2016: 6, 26-34.

XING Yan. Effect of combined thermo-mechanical treatment on microstructure and properties of Cu-15Ni-8Sn alloy[D]. Changsha: Central South University, 2016: 6, 26-34.

[65] JIANG Y X, LI Z, XIAO Z, XING Y, ZHANG Y, FANG M. Microstructure and properties of a Cu-Ni-Sn alloy treated by two-stage thermomechanical processing[J]. JOM, 2019, 71(8): 2734-2741.

[66] ZHAO J C, NOTIS M R. Microstructure and precipitation kinetics in a Cu-7.5 Ni-5Sn alloy[J]. Scripta materialia, 1998, 39(11): 1509-1516.

[67] ZHANG Y, XIAO Z, ZHAO Y Y, LI Z, XING Y, ZHOU K C. Effect of thermo-mechanical treatments on corrosion behavior of Cu-15Ni-8Sn alloy in 3.5 wt% NaCl solution[J]. Materials Chemistry and Physics, 2017, 199: 54-66.

[68] OUYANG Y, GAN X, ZHANG S, LI Z, ZHOU K, JIANG Y, ZHANG X. Age-hardening behavior and microstructure of Cu-15Ni-8Sn-0.3Nb alloy prepared by powder metallurgy and hot extrusion[J]. Transactions of Nonferrous Metals Society of China, 2017, 27(9): 1947-1955.

[69] VAIDYANATHAN T, MUKHERJEE K. Precipitation in Cu-Ti and Cu-Ti-Al alloys; discontinuous and localised precipitation[J]. Materials Science and Engineering, 1976, 24(1): 143-152.

[70] 李 思. 超高强导电Cu-Ti合金组合时效工艺过程中结构性能演变规律[D]. 长沙: 中南大学, 2016: 1-5, 32-38.

LI Si. Microstructure and property of Cu-Ti alloy with ultrahigh strength and high electrical conductivity during thermo-mechanical process[D]. Changsha: Central South University, 2016: 1-5, 32-38.

[71] LI S, LI Z, XIAO Z, LI S H, SHEN L N, DONG Q Y. Microstructure and property of Cu-2.7Ti-0.15Mg-0.1Ce- 0.1Zr alloy treated with a combined aging process[J]. Materials Science and Engineering A, 2016, 650: 345-353.

[72] 申镭诺. 超高强耐蚀耐磨导电Cu-Ni-Al系合金的制备及相关性能研究[D]. 长沙: 中南大学, 2015: 67-87.

SHEN Lei-nuo. Praperation and properties of Cu-Ni-Al alloy with ultrahigh strength and high corrosionresistance[D]. Changsha: Central South University, 2015: 67-87.

[73] SHEN L N, LI Z, DONG Q Y, XIAO Z, LI S, LEI Q. Microstructure evolution and quench sensitivity of Cu-10Ni-3Al-0.8Si alloy during isothermal treatment[J]. Journal of Materials Research, 2015, 30(5): 736-744.

[74] SHEN L N, LI Z, ZHANG Z M, DONG Q Y, XIAO Z, LEI Q, QIU W I. Effects of silicon and thermo-mechanical process on microstructure and properties of Cu-10Ni-3Al-0.8 Si alloy[J]. Materials & Design, 2014, 62: 265-270.

[75] HUANG J Z, XIAO Z, DAI J, LI Z, JIANG H Y, WANG W, ZHANG X X. Microstructure and properties of a novel Cu-Ni-Co-Si-Mg alloy with super-high strength and conductivity[J]. Materials Science and Engineering A, 2019, 744: 754-763.

Composition design, phase transition and fabrication of copper alloys with high strength and electrical conductivity

LI Zhou1, XIAO Zhu1, JIANG Yan-bin1, 3, LEI Qian2, XIE Jian-xin3

(1. School of Materials Science and Engineering, Central South University, Changsha 410083, China;

2. State Key Laboratory for Powder Metallurgy, Central South University, Changsha 410083, China;

3. Beijing Advanced Innovation Center for Materials Genome Engineering, University of Science and Technology Beijing, Beijing 100083, China)

Abstract: With the rapid development of aerospace, microelectronics, rail transit, communication and other industries, higher requirements have been put forward for the performance of copper alloys with high strength and high electrical conductivity. This paper reviews the micro-alloying principle, thermo-mechanical processing, phase transformation and the relationship of microstructure and properties of the various typical copper alloys with high strength and high electrical conductivity. The distribution of alloying elements in the alloy and their effect on the precipitation behavior, phase transition sequence and microstructure evolution of the alloys in service were stated. The main problems and relevant solutions of the copper alloys with high strength and high electrical conductivity were recommended.

Key words: copper alloy; high strength; high electrical conductivity; alloying; phase transformation

Foundation item: Project(2016YFB0301300) supported by National Key Research and Development Program of China; Project(U1637210) supported by the National Natural Science Foundation of China

Received date: 2019-08-10; Accepted date: 2019-09-12

Corresponding author: LI Zhou; Tel: +86-731-88830264; E-mail: lizhou6931@csu.edu.cn

(编辑 王 超)

基金项目:国家重点研究发展计划资助项目(2016YFB0301300);国家自然科学基金资助项目(U1637210)

收稿日期:2019-08-10;修订日期:2019-09-12

通信作者:李 周,教授,博士;电话:0731-88830264;E-mail:lizhou6931@csu.edu.cn

摘 要:航空航天、微电子、轨道交通、通讯等行业的迅速发展,对高强导电铜合金的性能提出更高的要求。本文综述多种典型的高强高导铜合金和超高强导电铜合金的合金化原理、形变热处理工艺、相变过程以及微观组织结构与性能之间的关系,阐述合金化元素在合金中的存在形式,及其对沉淀析出行为、相变贯序和服役中的组织结构演变的影响规律,最后提出高强导电铜合金目前存在的主要问题和措施建议。

[1] 李亚萍. 新型高强高导Cu-Mg-Ca合金的制备与组织性能研究[D]. 长沙: 中南大学, 2017: 3-5.

[2] 戴姣燕. 高强导电铜合金制备及其相关基础研究[D]. 长沙: 中南大学, 2009: 4-13.

[3] TB/T 3111-2017. 电气化铁路用铜及铜合金绞线[S].

TB/T 3111-2017. Copper and copper alloy stranded conductors for electric railway[S].

[4] 袁 远. 高速铁路用Cu-Mg、Cu-Cr合金连续挤压组织性能研究[D]. 长沙: 中南大学, 2017: 45-50.

[6] 李亚萍, 肖 柱, 雷 前, 周哲远, 李 周. 高强高导 Cu-Mg-Ca 合金加工过程中组织结构演变[J]. 中国有色金属学报, 2018, 28(3): 547-555.

[11] 曹兴民, 向朝建, 杨春秀, 慕思国, 郭富安. 一种新型 Cu-Fe-P 系合金材料的组织性能分析[J]. 稀有金属材料与工程, 2007, 36(A03): 527-529.

[12] 戴姣燕, 尹志民, 宋练鹏, 袁 远. 不同处理状态下 Cu-2.5Fe-0.03P 合金的组织与性能演变[J]. 中国有色金属学报, 2009, 19(11): 85-91.

[13] 李红英, 张孝军, 李周兵. 引线框架用铜合金 C194 热处理工艺研究[J]. 金属热处理, 2008, 33(4): 65-68.

[14] 董琦祎, 申镭诺, 曹 峰, 贾延琳, 汪明朴. Cu-2.1 Fe 合金中共格 γ-Fe 粒子的粗化规律与强化效果[J]. 金属学报, 2014, 50(10): 1224-1230.

[18] 夏承东. 引线框架用Cu-Cr-Zr系合金的制备及其相和相变规律研究[D]. 长沙: 中南大学, 2012: 20-26.

[19] 汪明朴, 贾延琳, 李 周. 先进高强导电铜合金[M]. 长沙: 中南大学出版社, 2015: 168-172, 453-468.

[20] 夏承东, 汪明朴, 徐根应, 贾延琳, 李 周, 龚 深, 虞红春. 形变热处理对低浓度CuCr合金性能的影响[J]. 功能材料, 2011, 42(5): 872-876.

[26] 刘 月. 形变热处理对Cu-Cr-Ag 合金组织与性能的影响[D]. 长沙: 中南大学, 2017: 45-50.

[27] 郭晓丽. 高强导 Cu-Cr-Nb合金的组织与性能研究[D]. 长沙: 中南大学, 2019: 44-53.

[28] 赵子谦. 高强高导Cu-Cr-Mg-(Si)合金的制备及组织性能研究[D]. 长沙: 中南大学, 2018: 61-65.

[33] 易 将. Cu-Ni-Si合金的相变及Ag的微合金化作用机理研究[D]. 长沙: 中南大学, 2019: 10-12, 30-36.

[36] 国秀花, 宋克兴, 郜建新, 林阳明, 李红霞. Al2O3弥散强化铜基复合材料的研究现状与进展[J]. 材料开发与应用, 2006, 21(4): 41-46.

[38] 申玉田, 吴人洁, 崔春翔, 孟凡斌. 高强度高电导率 Cu-Al2O3复合材料的制备[J]. 金属学报, 1999, 35(8): 888-892.

[40] 向紫琪. Cu-2.7%Al2O3弥散强化铜化铜合金的组织和高温力学性能研究[D]. 长沙: 中南大学, 2014: 29-35.

[53] 李 周, 肖 柱, 郭明星, 汪明朴, 龚竹青. 双熔体混合-快速凝固原位生成 TiB2/Cu 复合材料的研究[J]. 材料热处理学报, 2006, 27(5): 6-9.

[57] 汪明朴, 尹志民. 中国材料工程大典:有色金属材料工程(第4卷)[M]. 北京: 化学工业出版社, 2005: 276-277.

[63] 谢建新, 梅 俊, 刘新华. 一种白铜管材热冷组合铸型水平连铸设备及其工艺: 中国, ZL 201010501407.4[P]. 2012-06-27.

[64] 邢 岩. 组合形变热处理工艺对 Cu-15Ni-8Sn 系合金组织与性能的影响[D]. 长沙: 中南大学, 2016: 6, 26-34.

[70] 李 思. 超高强导电Cu-Ti合金组合时效工艺过程中结构性能演变规律[D]. 长沙: 中南大学, 2016: 1-5, 32-38.

[72] 申镭诺. 超高强耐蚀耐磨导电Cu-Ni-Al系合金的制备及相关性能研究[D]. 长沙: 中南大学, 2015: 67-87.