DOI:10.19476/j.ysxb.1004.0609.2019.03.05

残余应力和第二相对Al-Cu-Mg合金微尺寸变化的影响

宋宇峰1, 2,肖来荣3,丁学锋1,陈宇强1, 2,刘文辉1, 2,赵小军3

(1. 湖南科技大学 高温耐磨材料及制备技术湖南省国防技术重点实验室,湘潭 411201;

2.湖南科技大学 难加工材料高效精密加工湖南省重点实验室,湘潭 411201;

3. 中南大学 材料科学与工程学院,长沙 410083)

摘 要:

以第二相变化为基础,利用扫描电镜和透射电镜等组织结构分析手段,结合云纹干涉法研究Al-Cu-Mg合金在时效过程中的组织结构演变规律和微尺寸变化规律。结果表明:残余应力以及Al2CuMg相的形貌、分布和数量变化是引起Al-Cu-Mg合金尺寸改变的主要原因。提高Al-Cu-Mg合金中Al2CuMg相的形核率,获得细小弥散分布的Al2CuMg相可以极大地降低合金的系统自由能,显著提高Al-Cu-Mg合金的尺寸稳定性。

关键词:

Al-Cu-Mg合金;第二相;尺寸稳定性;云纹干涉;残余应力;

文章编号:1004-0609(2019)-03-0467-07 中图分类号:TG146.2 文献标志码:A

Al-Cu-Mg合金由于具有密度低、比强度高、耐蚀性好等优点,已广泛应用于航空航天和电子器件等领域[1-3]。在航空航天领域的应用中,Al-Cu-Mg合金有效地降低了飞行器的质量,对于节能减量起到了关键作用[4-7]。然而,随着服役条件的恶化,Al-Cu-Mg合金的尺寸稳定性不足对其进一步发展产生了极大的制约。研究表明,材料在服役过程中的尺寸不稳定现象会对导航安全造成显著影响,甚至会导致空难的发生[8-10]。因此,系统深入地研究Al-Cu-Mg合金的尺寸稳定性,对于有效地评估构件的服役安全十分重要。

近年来,针对铝合金的尺寸稳定性,国内外学者开展了大量研究,并发现铝合金中的第二相粒子对其尺寸稳定性有着决定性的影响[8-15]。SONG等[10]研究发现,在Al-Cu-Mg合金中S′相比较稳定,在实际应用条件下能够长期保存。因此通过热处理等手段得到这类组织能够提高材料长期的稳定性。UJU等[8]研究了SiC和粉煤灰对增强铝合金热稳定性的影响,发现SiC颗粒能更有效地提高基体的尺寸稳定性,但相关机理研究还未深入。ELOMARI等[12]发现纯铝的热膨胀系数可以通过添加SiC颗粒来改善,同时发现,复合材料的热膨胀系数随着SiC颗粒尺寸的减少而降低。

针对上述研究可以发现,调控第二相粒子的尺寸和分布可以有效改善铝合金的尺寸稳定性。但是,现有Al-Cu-Mg合金中的第二相种类繁多,且演变规律复杂。第二相的析出以及演变究竟会对合金的尺寸稳定性产生多大影响也鲜有报道。因此,本文作者采用现今常用的人工时效方法,研究第二相对Al-Cu-Mg合金尺寸稳定性的影响,并分析其相关影响机理。

1 实验

本研究中所采用的材料为商用冷轧态Al-Cu-Mg合金板材,其初始尺寸为200 mm×50 mm×5 mm。其化学成分如表1所列。

利用线切割将样品加工到合适尺寸后,置于盐浴炉中于505 ℃下保温1 h,并迅速进行水淬处理,其中,淬火温度为室温。之后,将样品表面擦干进行220 ℃下时效处理。

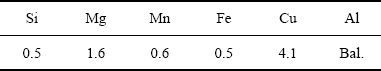

表1 Al-Cu-Mg合金的成分

Table 1 Composition of Al-Cu-Mg alloy (mass fraction, %)

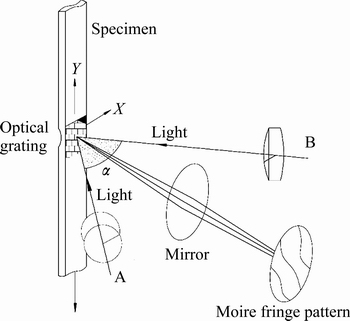

样品在时效过程中的微小尺寸应变采用云纹干涉法进行检测。云纹干涉法是通过记录样品表面明暗条纹数量的变化,获得所需测量的微小位移量,其原理如图1所示[16]。图中光源发出的光经A和B照射到待测物体表面的光栅上,经光栅反射后形成相干光被系统接收检测,形成明暗相间的条纹。当材料的尺寸发生改变时,会产生微小的位移,这个微小的位移将通过接收系统中产生的干涉条纹的数量变化来表示。

采用HD-D/Max2550VB+/PCX射线衍射仪对材料的表面残余应力进行测试。光管所采用的参数为5 mA,20 kV;使用铜靶作为靶材,取样步宽为0.02°。同时,ψ被设定为0°、24.2°、35.3°和45.0°。采用Quanta-200型扫描电子显微镜和TecnaiG220型透射电子显微镜观察时效处理后的Al-Cu-Mg合金的显微组织,并利用显微镜中的EDS进行化学成分分析。

图1 云纹干涉仪原理图[16]

Fig. 1 Schematic diagram of moire interferometer[16]

2 实验结果

2.1 Al-Cu-Mg合金在时效过程中的显微组织

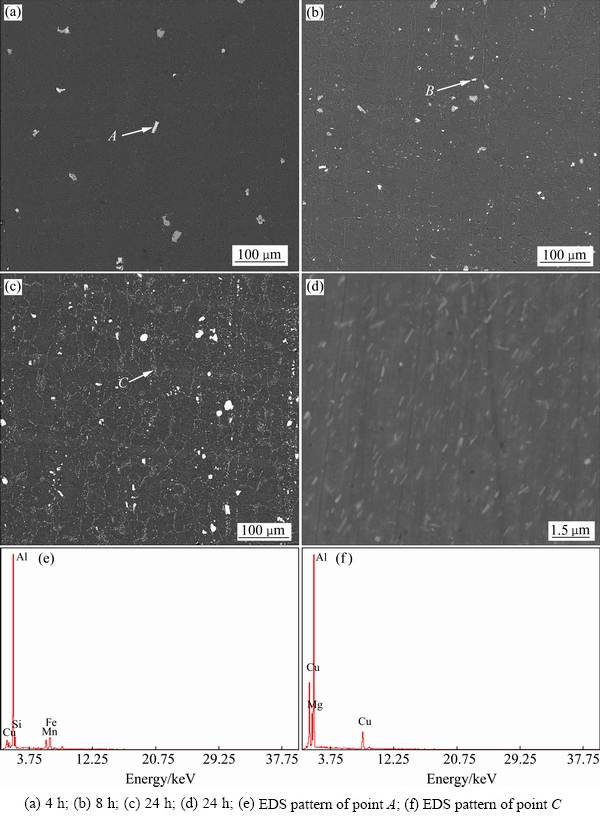

材料宏观尺寸的变化一方面是由材料的组织结构变化所引起的,这主要归结于第二相的析出造成了材料比热容的变化[17-18]。为了研究Al-Cu-Mg合金在时效过程中第二相的变化情况,对220℃下时效不同时间后合金的微观组织进行了观察,其结果如图2所示。在Al-Cu-Mg合金中,第二相主要包括三类:第一类为粗大析出相,这类相主要形成于熔铸过程中,尺寸通常在1 μm以上,如图2(a)中箭头A所示。采用能谱分析可以发现,这类相主要是Al-Fe-Mn相。LIN等[19-20]报道了Al-Cu-Mg合金热处理过程中的第一类粗大相,认为这类相主要是Al3FeMn,Al6FeMn以及Al12Fe3Mn3Si相等,并指出由于它们的熔点较高,不会在之后的处理过程中回溶于基体,同时这些相的弹性模量要远高于铝基体的,从而在后续加工与热处理过程中,这类粗大相不会发生尺寸以及分布的变化。第二类相为中等尺寸的相,如图2点B所示,其尺寸在0.05~0.5 μm。这类相产生于合金的均匀化过程中,这类相主要是Al-Cu-Mn相。CHEN等[21-22]对这类相在均匀化以及之后的热处理变形等过程中的形貌变化进行了分析。研究结果表明,这类相与第一类相类似,均在之后的热处理加工过程中不发生形状的改变。因此,在实际应用过程中,这两类相均不会对铝合金的尺寸稳定性造成明显影响[21-23]。从图2中可以看出,在时效初期(见图2(a)),合金中主要由第一类和第二类粗大相组成。

第三类为细小的析出相,它主要产生于材料的时效阶段。这类相的尺寸一般小于0.05 μm,如图2点C所示。LIU等[23]证实,这类相是Al-Cu-Mg合金的最主要强化相。在固溶淬火后,这类相会从固溶体中析出,形成溶质原子偏聚区,进而转变成亚稳定的过渡相,最后转变为稳定的析出相。随着时效时间的增加,开始有这类细小析出相出现(见图2(b));当时效时间增加到24 h后,发现有大量细小析出相生成(见图2(c))。从图2(d)可以更清楚地发现,这类细小相主要以针状存在,对其进行能谱分析,可以证实这类相主要由Al、Cu、Mg这3种元素组成。Al-Cu-Mg合金的时效析出相主要取决于Cu与Mg摩尔比,根据本文中合金的元素含量,以及前人实验结果[9, 19-23],推测其为Al2CuMg相。为了进一步证实这类相,在下文中将对其进行透射分析。

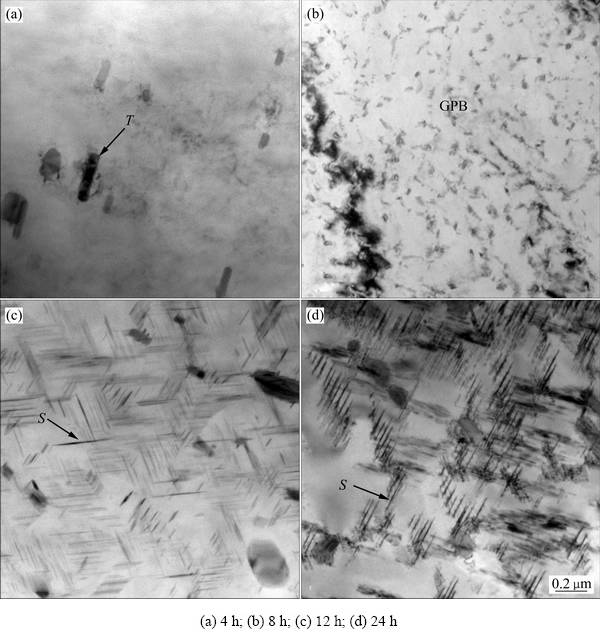

图3所示为Al-Cu-Mg合金在220 ℃下时效不同时间后的TEM像。从图3(a)中可以看出,在时效开始阶段,合金中主要存在着一些粗大呈棒状的第二相,这种相为T相,CHEN等[22]认为T相主要形成于铝合金的均匀化处理过程,同时在后续的加工以及热处理过程中也表现得十分稳定,这与扫描中的发现相吻合。从图3(b)中可以发现,随着时效过程的进行,生成大量黑色的柱状相,这时GPB区开始形成,WANG等[24]在研究中也发现了类似的结果。在Al-Cu-Mg合金的时效阶段,合金经固溶淬火处理后以过饱和固溶体形式存在,其中溶质原子处于不稳定状态,有发生脱溶的趋势,也就是所说的时效。在Al-Cu-Mg合金的脱溶过程中,过饱和固溶体会首先向GPB区过渡相转变,然后再转变为Al2CuMg相。中间过渡相为Cu、Mg原子的偏聚区,它的形成激活能较低,因而在时效初期,易得到该组织,WANG等[25]和WOLVERTON等[26]的研究中也得到了类似的结果。当时效时间延长到12 h时,如图3(c)中,大量针状分布的第二相出现,为Al2CuMg相,这从SONG等[10]的研究结果中可以得到证实。由于Al2CuMg相是合金中的平衡稳定相,因此获取该相有利于提高Al-Cu-Mg合金组织结构的稳定性。而随着时效时间继续延长到24 h的时候,可以发现Al2CuMg相逐渐粗化,这将引起合金尺寸的改变,在下文中会进一步讨论。

图2 Al-Cu-Mg合金在不同220 ℃下时效时间下的SEM像和EDS谱

Fig. 2 SEM images and EDS pattern of Al-Cu-Mg alloy aged at 220 ℃ for different time

2.2 Al-Cu-Mg合金在时效过程中的残余应力

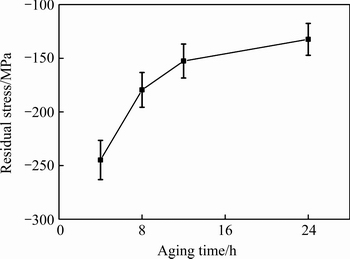

图4所示为Al-Cu-Mg合金表面残余应力在220 ℃下时效的变化曲线。从图4可以看出,随着时效时间的增加,Al-Cu-Mg合金的残余应力值逐渐下降。这表明时效过程中,残余应力在逐渐释放。并且在时效初期,残余应力的释放效果比较明显,从0~12 h的过程中,残余应力降低了近40%,而从时效12~24 h的过程中,合金的残余应力释放趋于平缓。很显然,时效初期的残余应力释放对合金热应变的降低起到了关键作用,这在HUANG等[18]的研究中也得到了证实。而在时效后期,由于残余应力变化平缓,合金的尺寸变化主要与基体组织的变化密切相关。

图3 Al-Cu-Mg合金在220 ℃下时效不同时间后的TEM像

Fig. 3 TEM images of Al-Cu-Mg alloy aged at 220 ℃

图4 Al-Cu-Mg合金在220 ℃时效过程中残余应力变化图

Fig. 4 Residual stress of Al-Cu-Mg alloy aged at 220 ℃

2.3 Al-Cu-Mg合金在时效过程中的尺寸变化

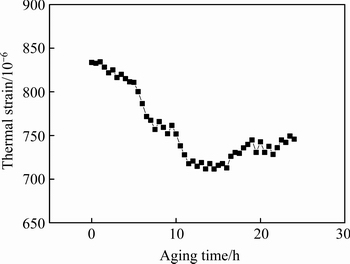

图5所示为Al-Cu-Mg合金在220 ℃下时效24 h过程中的微尺寸变化情况。从图5可以发现,随着时效时间的增加,样品的应变值呈现出先减小后增大的趋势,同时,当时效时间为4 h,8 h,12 h以及24 h这4个时间段附近时,合金的应变变化趋于平缓。这表明在此阶段内,合金的尺寸稳定性相对较高。特别当时效时间为12 h左右时,合金的热应变值最低,这表明在此阶段,合金的稳定性最好。材料的尺寸变化主要是残余应力和组织结构变化共同作用的结果[17]。在材料的制备过程中,经固溶淬火处理后,合金的残余应力值较大,同时组织结构也处于不稳定状态,而随着时效过程的进行,一方面残余应力的释放使得晶格畸变逐渐减小,另一方面随着细小Al2CuMg相的析出,淬火后的过饱和组织也趋于稳定。细小弥散分布的Al2CuMg相还可以降低合金内部的势能差,使得合金内部的能级处于降低状态,此时合金的热应变值逐渐减小,尺寸趋于稳定。而当时效时间继续延长后,残余应力的释放已经减缓,这不会对尺寸稳定性造成很大影响,而此时,第二相的尺寸逐渐长大,分布也较集中,如图3(d)所示,这将造成合金内部的热力学不平衡,使得合金的尺寸不稳定性反而增大。

图5 Al-Cu-Mg合金在220 ℃下时效过程中的尺寸变化情况

Fig. 5 Dimension change of Al-Cu-Mg alloy aged at 220 ℃

从热力学一级相变中可以看出,熵和体积会发生不连续变化,这就是造成材料尺寸发生变化的原因。Al-Cu-Mg合金中Al2CuMg相的析出,属于扩散型相变,它主要依靠原子的扩散来推进相变的进程。这类相变是从过饱和固溶体中析出,形成溶质原子聚集区以及亚稳定过渡相,然后再转变为稳定第二相的过程。这类相变的发生还需要固溶原子的固溶度随着温度的下降而不断缩小。

在相变过程中,通常新、旧两相的质量体积不同,新相形成时要受到母相的约束,使其不能自由胀缩而产生应变,从而导致应变能的增加。应变能的大小除与新、旧两相质量体积差相关外,还与新相的几何形状有关。因此,该扩散型相变过程中,相变阻力除界面能外,还增加了应变能,系统自由能的变化可按式(1)进行计算。

(1)

(1)

式中: 和

和 分别为得到单位体积的新相所需的自由能和应变能的值;V为新相体积;σ为新旧两相单位面积的界面能值;S为新旧两相的界面积。

分别为得到单位体积的新相所需的自由能和应变能的值;V为新相体积;σ为新旧两相单位面积的界面能值;S为新旧两相的界面积。

根据式(1)可以得出,在脱溶反应时,合金中相变的阻力主要是应变能和新旧相的界面能。此外,新相的形核方式以及形核后的长大形状也与应变能和界面能有着十分密切的联系。从上式可以看出,为了尽可能地降低系统自由能,应当增加合金的相变阻力,即增加界面能和应变能。这就要求一方面要增加新相的体积;另一方面还要让新相数量增加,即增大形核率。因此,当时效时间进一步增加时,粗大相的形成反而使得总界面积降低,消耗的界面能减少,从而使得合金体系的自由能升高,因而使得合金的尺寸稳定性下降。Al-Cu-Mg合金中Al2CuMg相的析出,属于扩散型相变,为了提高这类第二相的析出,可以采用应力时效等工艺方法,在时效初期引入位错等缺陷,为粗大原子的扩散提供有效的通道,为第二相的形核提供充分的原子基础,从而提高第二相的形核率,为时效中后期形成大量弥散分布的第二相原子奠定基础。

3 结论

1) 随着时效时间的延长,Al-Cu-Mg合金的应变值呈现出先减小后增大的趋势,当时效时间为12 h时,合金的热应变值最小,达到尺寸最稳定阶段。

2) 随着时效时间的延长,Al-Cu-Mg合金的残余应力值呈现出先快速降低,后缓慢下降的趋势,当时效时间为0~12 h的过程中,残余应力变化是造成合金尺寸变化的主要因素。

3) 提高Al-Cu-Mg合金中Al2CuMg相的形核率,使其充分析出,且呈细小弥散分布可以有效提高合金的尺寸稳定性。

REFERENCES

[1] 陈宇强, 潘素平, 刘文辉, 蔡志华, 唐思文, 唐昌平. 析出相对Al-Cu-Mg合金蠕变行为的影响[J]. 中国有色金属学报, 2015, 25(4): 900-909.

CHEN Yu-qiang, PAN Su-ping, LIU Wen-hui, CAI Zhi-hua, TANG Si-wen, TANG Chang-ping. Effect of precipitates on creep behaviors of Al-Cu-Mg alloy[J]. The Chinese Journal of Nonferrous Metals, 2015, 25(4): 900-909.

[2] 黄裕金, 陈志国, 舒 军, 刘瑶琼, 周 娴. 2E12铝合金的高温塑性变形流变应力行为[J]. 中国有色金属学报, 2010, 20(11): 2094-2100.

HUANG Yu-jin, CHEN Zhi-guo, SHU Jun, LIU Qiong-yao, ZHOU Xian. Flow stress behavior of 2E12 aluminum alloy during hot plastic deformation at high temperature[J]. The Chinese Journal of Nonferrous Metals, 2010, 20(11): 2094-2100.

[3] 陈宇强, 宋文炜, 潘素平, 刘文辉, 唐昌平. 粗大S相对2E12铝合金热变形行为及组织演变的影响[J]. 中国有色金属学报, 2016, 26(11): 2267-2278.

CHEN Yu-qiang, SONG Wen-wei, PAN Su-ping, LIU Wen-hui, TANG Chang-ping. Effects of coarse S phase on hot deformation behaviors and microstructure evolutions of 2E12 aluminum alloy[J]. The Chinese Journal of Nonferrous Metals, 2016, 26(11): 2267-2278.

[4] ZHAO Q, LIU Z, HUANG T, XIA P, LI F. Enhanced fracture toughness in an annealed Al-Cu-Mg alloy by increasing goss/brass texture ratio[J]. Materials Characterization, 2016, 119: 47-54.

[5] ZHANG H, ZHU H, NIE X, YIN J, HU Z, ZENG X. Effect of zirconium addition on crack, microstructure and mechanical behavior of selective laser melted Al-Cu-Mg alloy[J]. Scripta Materialia, 2017, 134: 6-10.

[6] LU S, RUI B, ZHANG T, FEI B. A link-up resulted fatigue crack branching in Al-Cu-Mg alloy[J]. International Journal of Fatigue, 2016, 92: 459-469.

[7] GAZIZOV M, ZUIKO I, KAIBYSHEV R. Effect of cold plastic deformation prior to ageing on creep resistance of an Al-Cu-Mg-Ag alloy[J]. Materials Science Forum, 2014, 794: 278-283.

[8] UJU W A, IOGUOCHA I N A. Thermal cycling behavior of stir cast Al-Mg alloy reinforced with fly ash[J]. Materials Science and Engineering A, 2009, 526: 100-105.

[9] SONG Y F, DING X F, XIAO L R, ZHAO X J, CAI Z Y, GUO L, LI Y W, ZHENG Z Z. Effects of two-stage aging on the dimensional stability of Al-Cu-Mg alloy[J]. Journal of Alloys and Compounds,2017, 701: 508-514.

[10] SONG Y F, DING X F, ZHAO X J, XIAO L R, GUO L. The effect of stress-aging on dimensional stability behavior of Al-Cu-Mg alloy[J]. Journal of Alloys and Compounds, 2017, 718: 298-303.

[11] MITRAS, DUTTA I, HANSEN R. Thermal cycling studies of a cross-plied P100 graphite fiber-reinforced 6061 aluminum composite laminate[J]. Journal of Materials and Science, 1991, 26: 6223-6230.

[12] ELOMARI S, BOUKHILI R, MARCHI C S, MORTENSEN A, LIOYD D J. Thermal expansion responses of pressure infiltrated SiC/Al metal-matrix composites[J]. Journal of Materials and Science, 1997, 32: 2131-2140.

[13] ZHANG Q, WU G, JIANG L, CHEN G. Thermal expansion and dimensional stability of Al-Si matrix composite reinforced with high content SiC[J]. Materials Chemistry and Physics, 2003, 82(3): 780-785.

[14] SHAW L, LUO H, VILLEGAS J, MIRACLE D. Thermal stability of nanostructured Al93Fe3Cr2Ti2, alloys prepared via mechanical alloying[J]. Acta Materialia, 2003, 51(9): 2647-2663.

[15] KIM J H, KIM S N, KOBAYASHI E. Thermal stability and transition behavior of nanoclusters during two-step aging at 250℃ in Al-Mg-Si(-Cu) alloys[J]. Materials Transactions, 2014, 55(5): 768-773.

[16] HAN H, POST D, IFJU P. Moireinterferometry for engineering mechanics: Current practice and future development[J]. Journal of Strain Analysis for Engineering Design, 2001, 36(1):101-117.

[17] WANG X, WU G, SUN D, QIN C, TIAN Y. Micro-yield property of sub-micron Al2O3, particle reinforced 2024 aluminum matrix composite[J]. Materials Letters, 2004, 58(3/4): 333-336.

[18] HUANG Y D, HORT N, KAINER K U. Thermal behavior of short fiber reinforced AlSi12CuMgNi piston alloys[J]. Composites Part A: Applied Science and Manufacturing, 2004, 35(2): 249-263.

[19] LIN Y C, XIA Y C, JIANG Y Q, ZHOU H M, LI L T. Precipitation hardening of 2024-T3 aluminum alloy during creep aging[J]. Materials Science and Engineering A, 2013, 565(5): 420-429.

[20] LIN Y C, XIA Y C, MA X S, JIANG Y Q, CHEN M S. High-temperature creep behavior of Al-Cu-Mg alloy[J]. Materials Science and Engineering A, 2012, 550: 125-130.

[21] CHEN Y Q, PAN S P, ZHOU M Z, YI D Q, XU D Z, XU Y F. Effects of inclusions, grain boundaries and grain orientations on the fatigue crack initiation and propagation behavior of 2524-T3 Al alloy[J]. Materials Science and Engineering A, 2013, 580: 150-158.

[22] CHEN Y Q, YI D Q, JIANG Y, WANG B, XU D Z, LI S C. Twinning and orientation relationships of T-phase precipitates in an Al matrix[J]. Journal of Materials Science, 2013, 48(8): 3225-3231.

[23] LIU G, LIN Y C, ZHANG X C, JIANG Y Q. Effects of two-stage creep-aging on precipitates of an Al-Cu-Mg alloy[J]. Materials Science and Engineering A, 2014, 614(5): 45-53.

[24] WANG S C, STARINK M J. Two types of S phase precipitates in Al-Cu-Mg alloys[J]. Acta Materialia, 2007, 55(3): 933-941.

[25] WANG S C, STARINK M J. Precipitates and intermetallic phases in precipitation hardening Al-Cu-Mg-(Li) based alloys[J]. International Materials Reviews, 2013, 50(4): 193-215.

[26] WOLYERTON C. Crystal structure and stability of complex precipitate phases in Al-Cu-Mg-(Si) and Al-Zn-Mg alloys[J]. Acta Materialia, 2001, 49(16): 3129-3142.

Effect of residual stress and second phases on dimensional change of Al-Cu-Mg alloy

SONG Yu-feng1, 2, XIAO Lai-rong3, DING Xue-feng1, CHEN Yu-qiang1, 2, LIU Wen-hui1, 2, ZHAO Xiao-jun3

(1. Hunan Provincial Key Defense Laboratory of High Temperature Wear-resisting Materials and Preparation Technology, Hunan University of Science and Technology, Xiangtan 411201, China;

2. Hunan Provincial Key Laboratory of High Efficiency and Precision Machining of Difficult-to-cut Material, Hunan University of Science and Technology, Xiangtan 411201, China;

3. School of Materials Science and Engineering, Central South University, Changsha 410083, China)

Abstract: Based on the evolution of the second phases, the microstructure was identified by SEM and TEM, while the micro-dimensional change could be measured by Moire interference method. The results show that the main reasons affecting the dimensional change of Al-Cu-Mg are the residual stress, morphology, distribution and quantity of Al2CuMg. Increasing the nucleation rate and obtaining fine distributed Al2CuMg phases can sharply decrease the alloy free energy, and thus enhancing the dimensional stability of the Al-Cu-Mg alloy.

Key words: Al-Cu-Mg alloy; second phase; dimensional stability; Moire interference; residual stress

Foundation item: Projects(U1637210,51875197) supported by the National Natural Science Foundation of China; Project(16B092) supported by the Outstanding Youth Foundation of Hunan Education Department, China

Received date: 2018-09-04; Accepted date: 2018-12-16

Corresponding author: SONG Yu-feng; Tel: +86-731-58290019; E-mail: federer.song@163 com

(编辑 龙怀中)

基金项目:国家自然科学基金资助项目(U1637210,51875197);湖南省教育厅优秀青年基金资助项目(16B092)

收稿日期:2018-05-04;修订日期:2018-12-16

通信作者:宋宇峰,讲师,博士;电话:0731-58290019;E-mail:federer.song@163 com

摘 要:以第二相变化为基础,利用扫描电镜和透射电镜等组织结构分析手段,结合云纹干涉法研究Al-Cu-Mg合金在时效过程中的组织结构演变规律和微尺寸变化规律。结果表明:残余应力以及Al2CuMg相的形貌、分布和数量变化是引起Al-Cu-Mg合金尺寸改变的主要原因。提高Al-Cu-Mg合金中Al2CuMg相的形核率,获得细小弥散分布的Al2CuMg相可以极大地降低合金的系统自由能,显著提高Al-Cu-Mg合金的尺寸稳定性。