硼纤维-纳米晶镍复合电铸层力学性能的试验研究

钱王欢,曲宁松,朱增伟,朱荻

(南京航空航天大学 机电学院,江苏 南京,210016)

摘 要:

度的纤维增强复合电铸层,采用脉冲电流进行电沉积,并在电铸液中加入磺酰亚胺类添加剂,获得硼纤维-纳米晶镍复合电铸层。研究结果表明:在室温下,当硼纤维增强镍复合电铸层晶粒由微米级细化至90 nm时,其显微硬度由219 HV上升至712 HV,抗拉强度由1 018 MPa提高到1 375 MPa。随着电铸层晶粒的进一步细化,由于纤维与基体结合强度的下降,硼纤维-纳米晶镍复合电铸层抗拉强度呈明显下降趋势,但显微硬度依然上升。200 ℃时,与硼纤维增强微米晶镍复合电铸层相比,纳米晶复合电铸层依然具有很高的强度,但是当温度上升至400 ℃时,由于晶粒的迅速长大以及界面脆性物质的析出,纳米晶对纤维增强复合电铸层抗拉强度的提升效果已不再显著。

关键词:

中图分类号:TQ153.44 文献标志码:A 文章编号:1672-7207(2014)04-1059-06

Mechanical property of boron filament-reinforced nanocrystalline Ni composites by electroforming

QIAN Wanghuan, QU Ningsong, ZHU Zengwei, ZHU Di

(College of Mechanical and Electrical Engineering,

Nanjing University of Aeronautics & Astronautics, Nanjing 210016, China)

Abstract: The boron filament reinforced electroformed nanocrystalline Ni composites were fabricated, in which pulse current was applied to electroform and sulfonamide type additive was put. Moreover, the effects of the nanocrystalline on the mechanical properties of electroformed composites were examined. The results show that when the grains are refined from micron-scale to 90 nm, the ultimate tensile strength (UTS) increases from 1 018 MPa to 1 375 MPa and the microhardness of electroformed composites increases from 219 HV to 712 HV at room temperature. With the further refinement of the grains, the microhardness of electroformed composites continues to increase. However, the UTS of electroformed composites reduces obviously because the bond strength between the filament and the Ni matrix decrease. Unlike the UTS at room temperature and 200 ℃, the UTS of nanocrystalline electroformed composites has little increase in the range of crystal grains from micron-scale to nano-scale at 400 ℃, because the grains grow up rapidly and brittle substance generates at the interface.

Key words: nanocrystalline; filament reinforced; tensile strength; microhardness; middle temperature

电铸是一种利用金属离子阴极电沉积的原理来制造金属零部件的特种加工技术,已被成功应用于精密模具、航空宇航、兵器以及微纳米制造等高新技术领域[1-3]。抗拉强度是电铸层的重要性能指标,提高电铸层抗拉强度是电铸技术研究的热点之一。有些学者提出使用高强度纤维增强电铸层,显著提高了电铸层强

度[4-5]。例如Suchentrunk[4]采用硼纤维、碳化硅纤维等轻质高强度纤维与金属镍、铜、铝进行复合电铸,获得了高强度的纤维增强复合电铸层。根据复合法则公式,理论上可以计算出复合电铸层在纤维增强方向上的强度σc:

(1)

(1)

其中:σf为增强纤维的强度;σm为基体金属的强度;φf为纤维的体积分数;φm为基体金属的体积分数。

由式(1)可知:提高增强纤维的体积分数可以提升纤维增强复合电铸层的抗拉强度。但纤维的体积分数不能过高,否则复合电铸层内部将产生大量孔隙,反而降低其强度[6-7]。

通过式(1)还可以发现:纤维增强复合电铸层的抗拉强度不仅与纤维的强度、体积分数有关,还与基体金属的抗拉强度息息相关。国内外学者现有的研究表明,电铸层的性能可以通过改变电铸时的工艺条件而得到显著提升。例如Lei等[8]采用高频窄脉宽脉冲电流进行高速冲液电铸,获得了抗拉强度1 160 MPa的镍电铸层;Erb等[9]通过在电铸液中添加糖精细化电铸层晶粒,极大地提高了镍电铸层的抗拉强度与显微硬度;朱增伟[10]在电铸的过程中使用绝缘的陶瓷微珠摩擦阴极表面,起到除氢以及细化晶粒的作用,使电铸镍的抗拉强度从605 MPa提高到1 410 MPa。本文作者提出一种新方法以获得更高强度的纤维增强复合电铸层,即通过改变电铸工艺条件,将纤维增强复合电铸层晶粒细化至纳米级,并且深入研究纳米晶对纤维增强复合电铸层抗拉强度以及显微硬度的影响。

1 实验原理与方法

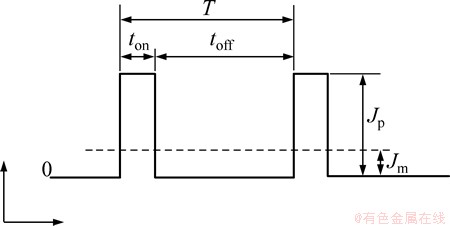

由金属电沉积原理可知[11]:沉积层晶粒的尺寸主要取决于2个因素,即晶核的生成速度和晶粒的成长速度,若晶核的生成速度大于晶粒的成长速度,则晶粒多而小,沉积层晶粒细化、致密。而阴极极化过电位是电结晶的推动力,过电位越大,形核半径愈小,生成速度愈大,结晶也越细。脉冲电流比直流的优势就在于可以在平均电流相同的情况下达到极高的峰值电流,即阴极极限电流密度,使电沉积在高过电位下进行,获得细小的晶粒[12],而使用磺酰亚胺类添加剂可以直接抑制晶粒的生长,提高放电结晶的难度,进而提高阴极过电位[13]。本实验采用脉冲电流与添加剂相结合的方式,使用的添加剂为糖精,采用上海日意科技公司的脉冲电源,电流为0~30 A,电压为0~30 V,频率为2 kHz,占空比0~100%可调,输出波形为方形波,如图1所示。其中:T为脉冲周期;ton为脉宽;toff为脉间;Jm为平均电流密度。

图1 方波脉冲电流波形示意图

Fig. 1 Schematic diagram of square wave pulse current

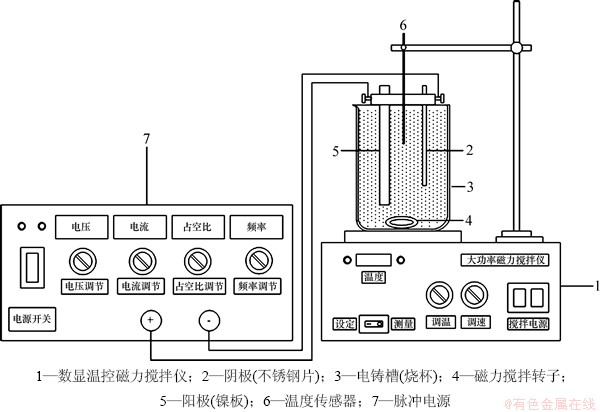

实验装置如图2所示,镀槽采用1 000 mL烧杯,阴、阳极面积之比为1:1.5,极间距为25 mm。阳极采用加拿大INCO公司的不含硫镍板。阴极芯模为不锈钢片,实验开始前必须经抛光、除油和超声波清洗。实验所用硼纤维为英国Goodfellow公司生产,系连续单纤维,直径为100 μm,强度为2 500~3 500 MPa。实验之前先用热的20%氢氧化钠溶液对硼纤维进行清洗,将纤维表面的杂质以及脆性组织去除,然后将硼纤维紧贴固定于不锈钢片表面。

溶液采用低应力的氨基磺酸盐类电铸液,其组成如表1所示。所用试剂均为分析纯,并用去离子水配制镀液,溶液pH=4.5,温度为43 ℃。由常州国华公司生产的88-1型恒温磁力搅拌器控制镀液温度,并配以磁力搅拌,搅拌速度300 r/min。通过改变峰值电流密度和控制电量的方法,制备出晶粒尺寸在不同等级、厚度均为150 μm的复合电铸层,此时纤维完全埋入基体,沉积层结构致密无针孔。由于硼纤维具有一定的导电性,因此所得复合电铸层表面不平整,铺有丝的部位有凸起。然后将试样进行清洗、干燥、制样、脱模,以备检测。

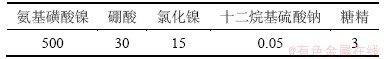

表1 电解液配方(质量浓度)

Table 1 Composition of solution g/L

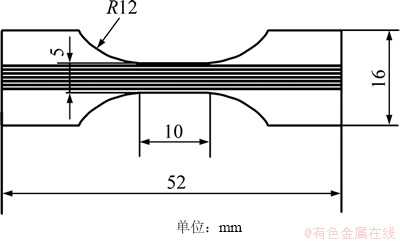

拉伸试样的制作标准采用GB/T 228—2002,用数控慢走丝机制作加工,标准拉伸试样如图3所示。加工完毕后用800~1 000号金相砂纸对线切割刃边进行打磨、抛光,消除因放电切割形成的微裂纹对拉伸试验的影响。最后在美国Instron5566型电子万能材料试验机上进行抗拉强度测试,拉伸速度为0.5 mm/min。

为了测量电铸层显微硬度,先将电铸层表面的凸起磨平,然后清洗、干燥后进行显微硬度测试。测试所用仪器为HVS-1000A型数显显微硬度仪测量,载荷为5 N,保载时间为10 s。在表面上5个点处测出硬度,取平均值作为该复合电铸层的显微硬度。

图2 实验装置示意图

Fig. 2 Schematic diagram of experimental apparatus

图3 标准拉伸试样

Fig. 3 Standard specimen of tensile test

2 结果分析

2.1 纳米晶复合电铸层微观结构

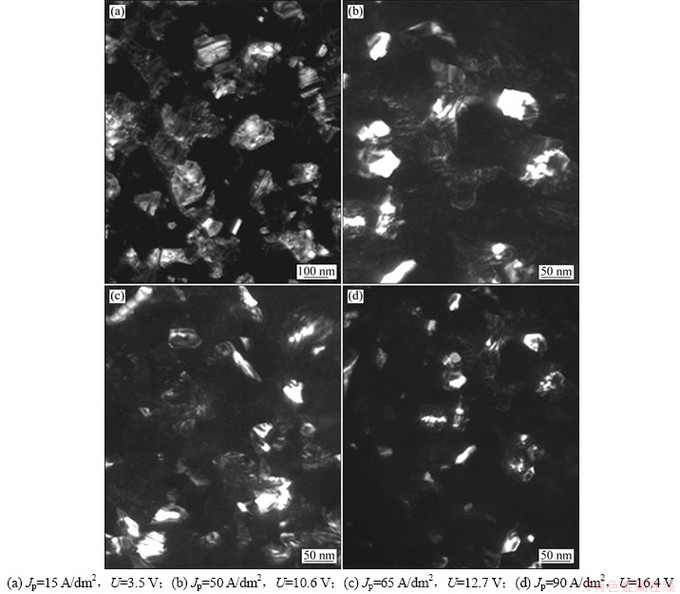

保持占空比10%、频率2 kHz不变,通过改变脉冲峰值电流密度,获得了晶粒尺寸从200 nm到50 nm的复合电铸层。图4所示是晶粒平均尺寸分别为200,90,70和50 nm的复合电铸层的透射电镜(TEM)暗场图。由图4可见:镍晶粒尺寸随着脉冲峰值电流的增大而减小。

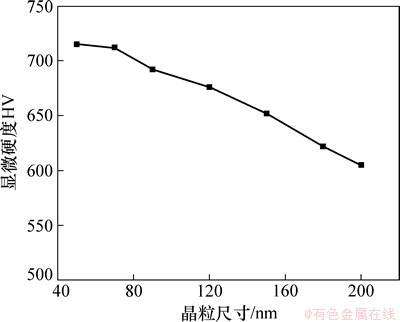

2.2 显微硬度

对硼纤维体积分数为20%的复合电铸层显微硬度的测试结果如图5所示。从图5可以看出:随着电铸层晶粒从200 nm细化至50 nm,硼纤维-纳米晶镍复合电铸层显微硬度逐步从630 HV升高至715 HV,并且可以发现当晶粒细化至70 nm以下时,显微硬度的升高速度开始放缓。作为比较,本文还对硼纤维-微米晶镍复合电铸层进行显微硬度测试,此复合电铸层是在使用直流并且不加糖精的条件下获得的,得到的硬度为219 HV左右,可见纳米晶对纤维增强复合电铸层的硬度具有极大的提升效果。

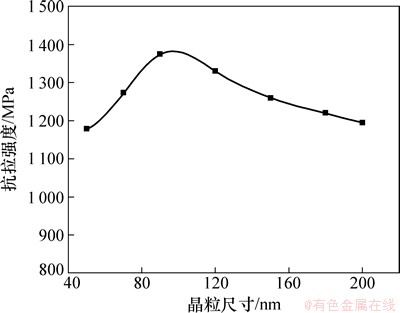

2.3 纳米晶对复合电铸层抗拉强度的影响

对不同晶粒尺寸,但硼纤维体积分数均为20%的复合电铸层进行拉伸试验,得到如图6所示的晶粒-抗拉强度曲线。从图6可以发现:在复合电铸层晶粒由200 nm细化至50 nm的过程中,硼纤维-纳米晶镍复合电铸层强度先升高后下降,虽然在晶粒为50 nm与200 nm时复合电铸层强度只有1 179 MPa与1 195 MPa,但当晶粒尺寸为90 nm时,复合电铸层强度高达1 375 MPa。根据实验,同体积分数的硼纤维-微米晶镍复合电铸层的抗拉强度仅为1 018 MPa。可见纳米晶对纤维增强复合电铸层的强度具有明显的增强效果。

图4 不同峰值电流密度下得到的复合电铸层透射电镜像

Fig. 4 TEM images of electroformed nanocrystalline Ni composites at different peak currents

图5 纳米晶对复合电铸层硬度的影响

Fig. 5 Influence of nanocrystalline on hardness of electroformed Ni composites

图6 晶粒尺寸对硼纤维增强镍复合电铸层最终抗拉强度的影响

Fig. 6 Influence of grain size on UTS of boron filament reinforced electroformed Ni composites

根据Hall-Petch定律,即普通多晶金属材料的强度性能σ随晶粒尺寸d的变化通常服从于如下关系:

(2)

(2)

其中:σ0为常数;K为弹性系数;d为晶粒尺寸。可见理论上来说,随着晶粒的细化,基体强度应该始终增长的,再根据式(1),得出纤维增强复合电铸层强度随着晶粒的细化也应该始终增长,但这与实际测量结果不一致。原因在于纤维增强复合电铸层强度不仅仅与纤维以及金属的强度有关,还与两者的结合强度密切相关[14]。为此,本文根据单纤维拔出法[15-16],测定了硼纤维-纳米晶镍的结合强度,结果如图7所示。从图7可以看出:结合强度随着晶粒尺寸的变化并不是一成不变的。当晶粒尺寸大于90 nm时,结合强度随着晶粒的减小而提高。这是因为相比于微米晶,纳米晶使得沉积层孔隙率降低,致密度提升,镍离子在粗糙的硼纤维表面被还原成镍原子,并且不断累积,填满了硼纤维表面粗糙的凹坑并逐渐将纤维包裹住,形成界面,细化的晶粒使得此种结合更加紧密,将纤维紧紧地“箍”在其中。当硼纤维从镍基中被拔出时,界面致密度的提高明显提高了其被破坏的难度,在宏观上就表现出具有较高的结合强度。所以当晶粒尺寸处于这一区间时,随着结合强度与基体强度的双双提高,复合电铸层强度明显上升。当晶粒低于90 nm时,结合强度开始呈现十分明显的下降趋势。这是因为本实验是通过提高峰值电流密度来获取更细的纳米晶,但是随着峰值电流密度的提高,产生了大量的氢气吸附在硼纤维表面,使电铸层在纤维周围产生针孔,而纳米晶界面对缺陷的敏感度非常高,微小的缺陷将导致性能的显著下降。界面作为将载荷从基体传递和分散给纤维的媒介,必须要有较高的结合强度,否则界面一旦大面积被破坏、脱粘,将导致材料提前断裂失效[17],达不到根据式(1)计算出的强度。所以当晶粒细化至90 nm以下时,硼纤维-纳米晶镍复合电铸层强度开始下降。

图7 纳米晶对复合电铸层纤维-基体结合强度的影响

Fig. 7 Influence of nanocrystalline on bond strength between filament and matrix

2.4 中温下强度性能

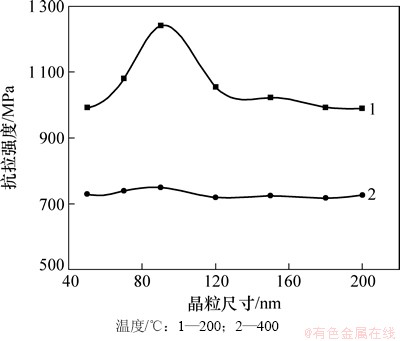

图8所示为在200 ℃和400 ℃的中温条件下晶粒尺寸与硼纤维体积分数为20%的复合电铸层抗拉强度的关系。硼纤维-微米晶镍复合电铸层在200 ℃时的抗拉强度为889 MPa,而晶粒尺寸为90 nm的硼纤维-纳米晶镍复合电铸层的抗拉强度高达1 240 MPa。所以在200 ℃时,纳米晶对纤维增强复合电铸层的抗拉强度具有明显的增强效果。从图8还可以发现:200 ℃时晶粒尺寸对于抗拉强度的影响与图6的基本一致。在400 ℃时,根据实验,硼纤维-微米晶镍复合电铸层的抗拉强度为673 MPa,而硼纤维-纳米晶镍复合电铸层抗拉强度大致在720~750 MPa,可见纳米晶对抗拉强度的影响已十分有限。原因有2个方面,一是电沉积的纳米晶镍在250 ℃以后晶粒就开始迅速长大,电铸层热稳定性下降。随着温度进一步升高,镍晶粒长大愈趋显著,造成沉积层抵抗外力变形的能力减弱,抗拉强度明显下降[18]。二是由于糖精中的硫在电铸过程中形成硫化镍沉积在电铸层与纤维表面,当温度上升至200 ℃以上时,硫化镍在界面迅速析出,造成界面脆性明显上升,塑性性能持续下降,进而导致复合电铸层强度明显下降[19]。所以在400 ℃的条件下,晶粒尺寸变化对复合电铸层的抗拉强度影响不大。

图8 中温条件下纳米晶对复合电铸层抗拉强度的影响

Fig. 8 Influence of nanocrystalline on UTS of electroformed Ni composites at middle temperature

3 结论

(1) 当硼纤维增强镍复合电铸层晶粒由微米级细化至50 nm时,其显微硬度由219 HV上升至715 HV。

(2) 硼纤维-纳米晶镍复合电铸层的抗拉强度随着晶粒的细化先增长后降低,在镍晶粒尺寸为90 nm时达到最高值1 375 MPa。

(3) 纤维与基体的结合强度对复合电铸层的抗拉强度有重要影响。在镍晶粒由90 nm细化至50 nm的过程中,由于结合强度的下降,复合电铸层抗拉强度明显下降。

(4) 200 ℃时,纳米晶对复合电铸层的强度依然具有明显的增强效果,但是在400 ℃时,由于晶粒迅速长大以及界面上脆性物质的析出,纳米晶对强度的提升效果已不再显著。

参考文献:

[1] Tanabe Y, Nishikawa H, Seki Y, et al. Electroforming of Ni mold for imprint lithography using high-aspect-ratio PMMA microstructures fabricated by proton beam writing[J]. Microelectronic Engineering, 2011, 88(8): 2145-2148.

[2] Tang P T. Electroforming: From rocket engines to nanotweezers[J]. Micro and Nanosystems, 2011, 3(3): 180-187.

[3] Hart T, Watson A. Electroforming[J]. Metal Finishing, 2000, 98(1): 388-399.

[4] Suchentrunk R. Metal matrix composites produced by electroplating: A review on technology and applications[C]// Nanostructured Thin Films and Nanodispersion Strengthened Coatings. Netherland: Kluwer Academic Publishers, 2004: 241-250.

[5] 罗学涛, 吴清良, 黄前军, 等. 电化学方法制备纤维增强金属基复合材料的初步研究[J]. 厦门大学学报(自然科学版), 2003, 42(6): 746-749.

LUO Xuetao, WU Qingliang, HUANG Quanjun, et al. Investigated of fiber-reinforced metallic matrix composites prepared by electrochemical method[J]. Journal of Xiamen University (Natural Science), 2003, 42(6): 747-750.

[6] Greco V P. Evaluation of filament-reinforced electrocomposites (reinforcement of electroforms with continuous filaments)[R]. New York: US Army Armament Research Development and Engineering Center, 1987: 1-26.

[7] Kuboyama K, Ishibashi T, Uchio S. Fabrication of metal matrix composites by electroforming technique[J]. International Journal of Materials and Product Technology, 2001, 16(1): 67-73.

[8] LEI Weining, ZHU Di, QU Ningsong. Synthesis of nanocrystalline nickel in pulse deposition[J]. Transactions of the Institute of Metal Finishing, 2002, 80(6): 205-212.

[9] Erb U. Electrodeposited nanocrystals: Synthesis, properties and industrial applications[J]. Nanostructured Materials, 1995, 6(5/6/7/8): 533-538.

[10] 朱增伟. 磨擦辅助精密电铸技术的研究与应用[D]. 南京: 南京航空航天大学机电学院, 2007: 54-56.

ZHU Zengwei. Research and application of abrasive-assisted precision electroforming[D]. Nanjing: Nanjing University of Aeronautics and Astronautics. College of Mechanical and Electrical Engineering, 2007: 54-56.

[11] 李荻. 电化学原理[M]. 北京: 北京航空航天大学出版社, 2008: 286-298.

LI Di. Principle of electrochemical[M]. Beijing: Beihang University Press, 2008: 286-298.

[12] 屠振密, 李宁, 胡会利, 等. 电沉积纳米晶材料技术[M]. 北京: 国防工业出版社, 2008: 22-25.

TU Zhenmi, LI Ning, HU Huili, et al. Technology of electrodepositing nanocrystalline materials[M]. Beijing: National Defense Industry Press, 2008: 22-25.

[13] 王玉, 袁学韬, 俞宏英, 等. 糖精对脉冲电沉积镍层结构及性能的影响[J]. 材料保护, 2011, 44(9): 44-47.

WANG Yu, YUAN Xuetao, YU Hongying, et al. Impact of saccharin on the structure and performance of pulse electrodeposited Ni coatings[J]. Materials Protection, 2011, 44(9): 44-47.

[14] Peters P W M, Hemptenmacher J, Schurmann H. The fibre/matrix interface and its influence on mechanical and physical properties of Cu-MMC[J]. Composites Science and Technology, 2010, 70(9): 1321-1329.

[15] 文思维, 曾竟成, 肖加余, 等. 单纤维拔出试验表征硼纤维/环氧界面剪切强度研究[J]. 湖南大学学报(自然科学版), 2007, 34(5): 53-57.

WEN Siwei, ZENG Jingcheng, XIAO Jiayu, et al. Study on the Interfacial shear strength of bf/epoxy resin composites by single fiber pull-out test[J]. Journal of Hunan University (Natural Sciences), 2007, 34(5): 53-57.

[16] 杨序纲. 复合材料界面[M]. 北京: 化学工业出版社, 2010: 48-65.

YANG Xugang. Composite interfaces[M]. Beijing: Chemical Industry Press, 2010: 48-65.

[17] 张国定, 赵昌正. 金属基复合材料[M]. 上海: 上海交通大学出版社, 1996: 11-13.

ZHANG Guoding, ZHAO Changzheng. Metal matrix composites[M]. Shanghai: Shanghai Jiaotong University Press, 1996: 11-13.

[18] Yin W M., Whang S H, Mirshams R, et al. Creep behavior of nanocrystalline nickel at 290 and 373 K[J]. Materials Science and Engineering A, 2001, 302(1): 18-22.

[19] BA Zhixin, DAI Yuming, ZHANG Zhenzhong, et al. Influence of saccharin sodium on microstructure and performance of electrodeposited nanocrystalline Ni coating[J]. Transactions of Materials and Heat Treatment, 2010, 31(9): 137-141.

(编辑 杨幼平)

收稿日期:2013-05-07;修回日期:2013-07-20

基金项目:国家自然科学基金资助项目(50975143);江苏省普通高校研究生科研创新计划项目(CXZZ12_0143);新世纪优秀人才支持计划项目(NCET-10-0074)

通信作者:曲宁松(1968-),男,辽宁锦州人,教授,博士生导师,从事特种加工和精密电铸研究;电话:025-84893870;E-mail:nsqu@nuaa.edu.cn

摘要:为了获得更高强度的纤维增强复合电铸层,采用脉冲电流进行电沉积,并在电铸液中加入磺酰亚胺类添加剂,获得硼纤维-纳米晶镍复合电铸层。研究结果表明:在室温下,当硼纤维增强镍复合电铸层晶粒由微米级细化至90 nm时,其显微硬度由219 HV上升至712 HV,抗拉强度由1 018 MPa提高到1 375 MPa。随着电铸层晶粒的进一步细化,由于纤维与基体结合强度的下降,硼纤维-纳米晶镍复合电铸层抗拉强度呈明显下降趋势,但显微硬度依然上升。200 ℃时,与硼纤维增强微米晶镍复合电铸层相比,纳米晶复合电铸层依然具有很高的强度,但是当温度上升至400 ℃时,由于晶粒的迅速长大以及界面脆性物质的析出,纳米晶对纤维增强复合电铸层抗拉强度的提升效果已不再显著。

[3] Hart T, Watson A. Electroforming[J]. Metal Finishing, 2000, 98(1): 388-399.

[5] 罗学涛, 吴清良, 黄前军, 等. 电化学方法制备纤维增强金属基复合材料的初步研究[J]. 厦门大学学报(自然科学版), 2003, 42(6): 746-749.

[10] 朱增伟. 磨擦辅助精密电铸技术的研究与应用[D]. 南京: 南京航空航天大学机电学院, 2007: 54-56.

[11] 李荻. 电化学原理[M]. 北京: 北京航空航天大学出版社, 2008: 286-298.

[12] 屠振密, 李宁, 胡会利, 等. 电沉积纳米晶材料技术[M]. 北京: 国防工业出版社, 2008: 22-25.

[13] 王玉, 袁学韬, 俞宏英, 等. 糖精对脉冲电沉积镍层结构及性能的影响[J]. 材料保护, 2011, 44(9): 44-47.

[15] 文思维, 曾竟成, 肖加余, 等. 单纤维拔出试验表征硼纤维/环氧界面剪切强度研究[J]. 湖南大学学报(自然科学版), 2007, 34(5): 53-57.

[16] 杨序纲. 复合材料界面[M]. 北京: 化学工业出版社, 2010: 48-65.