中国有色金属学报 2004,(05),759-765 DOI:10.19476/j.ysxb.1004.0609.2004.05.010

强变形诱导析出相回归后的再时效行为

中南大学材料科学与工程学院,中南大学材料科学与工程学院,中南大学材料科学与工程学院,中南大学材料科学与工程学院,中南大学材料科学与工程学院 长沙410083 ,长沙410083 ,长沙410083 ,长沙410083 ,长沙410083

摘 要:

利用透射电镜和硬度测量实验手段,研究了强变形诱导析出相回归后的合金在再时效过程中的组织、性能变化。发现:多相合金Al Zn Mg Cu经固溶、时效处理后,析出相粒子在强变形过程中破碎细化并可重新回归于基体内。强变形导致回归后的合金在再时效处理时可再次沉淀析出第二相粒子,但析出相的析出顺序与强变形后合金的晶粒尺有相关,当晶粒细化到某一临界尺寸以下时,析出顺序发生改变,非均匀形核的平衡相可抑制GP区、η′亚稳相等前期粒子的析出。

关键词:

中图分类号: TG376

作者简介:许晓嫦(1963),女,副教授,博士.通讯作者:许晓嫦,博士;电话:07318836011;E mail:xuxch@163.com;

收稿日期:2003-09-01

基金:湖南省自然科学基金资助项目(03JJY3074);

Re-ageing behavior of retrogressive precipitated phase caused by severe plastic deformation

Abstract:

The microstructure and properties of an aged Al-Zn-Mg-Cu alloy associated with severe plastic deformation were studied by transmission electron microscopy and hardness measurement methods. The results show that the precipitates is fragmented and the retrogressive phenomenon of precipitated phase particles is caused by severe plastic deformation at room temperature condition. The sample which has retrogressive phenomenon precipitates the secondary phase during re-ageing treatment subsequently, and the reprecipitation sequence is due to the grain size caused by severe plastic deformation. There is a critical grain size below which the reprecipitation sequence changes, the heterogeneous precipitation of phase at grain boundaries would suppress precipitation of metastable phases such as GP zones and η′ phase.

Keyword:

severe plastic deformation; Al-Zn-Mg-Cu alloy; ageing precipitated phase; retrogression; re-ageing;

Received: 2003-09-01

晶粒细化是提高材料综合性能的有效手段, 也是新型高性能材料的发展趋势。 工业应用前景广泛的强应变大塑性变形法, 只需通过塑性变形即可达到晶粒细化的目的。 因此, 其主要加工方法, 如扭转变形、 等径挤压(ECAP)、 反复重叠轧制法(ARB)等

1 实验

1.1 材料

实验用合金采用高纯铝、 锌、 镁和铝-铜中间合金配制, 电阻炉熔炼, 水冷铜模浇铸。 合金成分分析结果见表1。

表1 实验合金的化学成分

Table 1 Compositions of tested alloy(mass fraction, %)

| Al | Zn | Mg | Cu | Impurity |

| 89.0 | 5.1~6.1 | 2.1~2.9 | 2.0 | 1.0 |

铸锭经二级均匀化以后, 挤压成d 12 mm的棒材, 挤压比为17.36, 然后切割成d 5 mm×7.5 mm的圆柱热模拟试样。

1.2 实验方法

分析了6种处理工艺试样的硬度值变化规律及其透射电镜显微组织, 其处理工艺列于表2。

压缩变形在Gleeble-1500热模拟机上进行, 变形过程中试样采用水冷却; 硬度测试用布氏硬度计测量; 透射电镜试样采用常规电解双喷方法制备, 电解液为硝酸甲醇溶液, 电解温度为-25 ℃; 显微组织观察与分析在JEM-2000EX电子显微镜上进行, 加速电压为160 kV。

在初期的实验中发现, 由于热模拟机加载负荷的限制, 试样可产生的最大强变形量为90%, 不能使析出相全部回溶于基体中。 为了避免在再时效过程中有新的析出相产生, 以增加硬度测量及透射电镜观察方法在分析过程中的说服力, 因此第一次时效采取了180 ℃, 24 h的过时效处理, 而再时效则采取120 ℃, 24 h的峰时效处理。 根据相变理论

表2 实验试样的处理工艺

Table 2 Treating technology of tested samples

| Sample No. | Technology of treating |

| 1 | Solution treatment(460 ℃, 30 min, water quenching) |

| 2 | Solution treatment(460 ℃, 30 min, water quenching)+ageing(180 ℃, 24 h)+deforming at room temperature(10%~90%) |

| 3 | Solution treatment(460 ℃, 30 min, water quenching)+ageing(180 ℃, 24 h)+deforming at room temperature(10%~90%)+reageing(120 ℃, 24 h) |

| 4 | Solution treatment(460 ℃, 30 min, water quenching)+reageing(120 ℃, 0~44 h) |

| 5 | Solution treatment(460 ℃, 30 min, water quenching)+ageing(180 ℃, 24 h)+deforming at room temperature(90%)+reageing(120 ℃, 0~44 h) |

| 6 | Solution treatment(460 ℃, 30 min, water quenching)+ageing(180 ℃, 24 h)+retrogressing(220 ℃, 90 s)+reageing(120 ℃, 0~44 h) |

2 结果与分析

2.1 硬度测试结果

2.1.1 试样经不同工艺处理后的硬度—变形量曲线

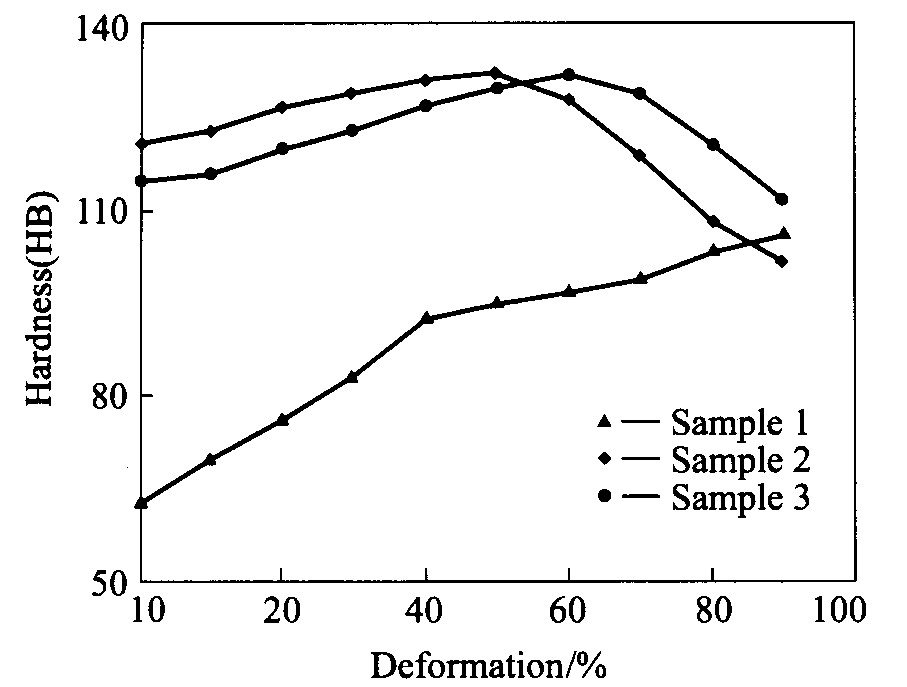

图1所示为试样1~3的硬度—变形量曲线。 可以看出, 试样1的硬度随变形量的增大基本上呈线性上升, 试样2的硬度随变形量的增大在60%处达最大值, 然后变形量增大硬度反而有所下降; 试样3的硬度随变形量变化的趋势与试样2的变化趋势相同, 都存在硬度峰值, 但变形量小于60%时对应的硬度为试样2的高于试样3的, 变形量大于60%时, 对应的硬度值为试样3的高于试样2的。 分析认为: 试样1在强变形前未经时效处理不存在时效析出相。 因此, 试样1的曲线可以根据金属材料强化理论

图1 试样经不同工艺处理后的硬度—变形量曲线

Fig.1 Hardness—deformation curves of samples treated under different conditions

2.1.2 试样经不同条件处理后的硬度—时效时间曲线

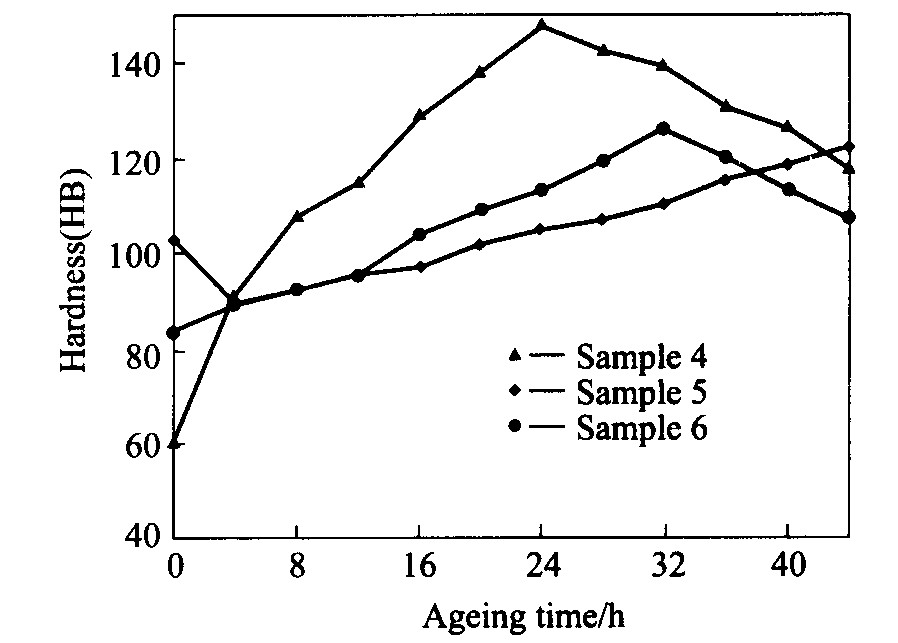

图2所示为试样4~6的时效硬度—时效时间曲线。 试样4、 试样6分别为合金的峰时效和过时效+回归+再时效(RRA)状态, 已有大量的关于Al-Zn-Mg-Cu合金这2种状态的研究报道

在图1中可查找到本实验中试样经固溶处理(460 ℃, 30 min)+时效(180 ℃, 24 h)后的硬度为HB127, 试样经固溶处理(460 ℃, 30 min)+时效(180 ℃, 24 h)+90%常温变形的硬度为HB102, 说明有析出相的回溶。 但试样经固溶处理(460 ℃, 30 min)+时效(180 ℃, 24 h)+90%常温变形+时效(120 ℃, 4 h)后的硬度为HB92, 说明90%常温变形试样虽有析出相的回溶, 但120 ℃, 4 h的时效不能产生时效响应。 作者认为, 本次实验由于析出相粒子没有全部回溶于基体内, 因此再时效处理时会发生未溶粒子的粗化, 而新粒子尚未析出或析出量少是导致硬度下降的原因。 试样固溶处理(460 ℃, 30 min)+时效(180 ℃, 24 h)+90%常温变形+时效(120 ℃, 44 h)后的硬度为HB122, 说明随着时间的延长, 强变形诱导回溶后的合金有新的析出相产生, 但直到44 h仍未出现时效峰值, 而试样经固溶处理(460 ℃, 30 min)+时效(180 ℃, 24 h)+回归(220 ℃, 90 s)+时效(120 ℃, 32 h)后出现时效峰的硬度为HB135。 由此可推断强变形诱导析出相回溶后的合金在再时效过程中改变了第二相粒子的析出顺序, 抑制了过渡相的早期析出。

图2 试样经不同条件处理后 的硬度—时效时间曲线

Fig.2 Hardness—ageing time curves of samples treated under different conditions

2.2 透射电镜观察

图3~5所示为不同工艺处理后试样的透射电镜像。

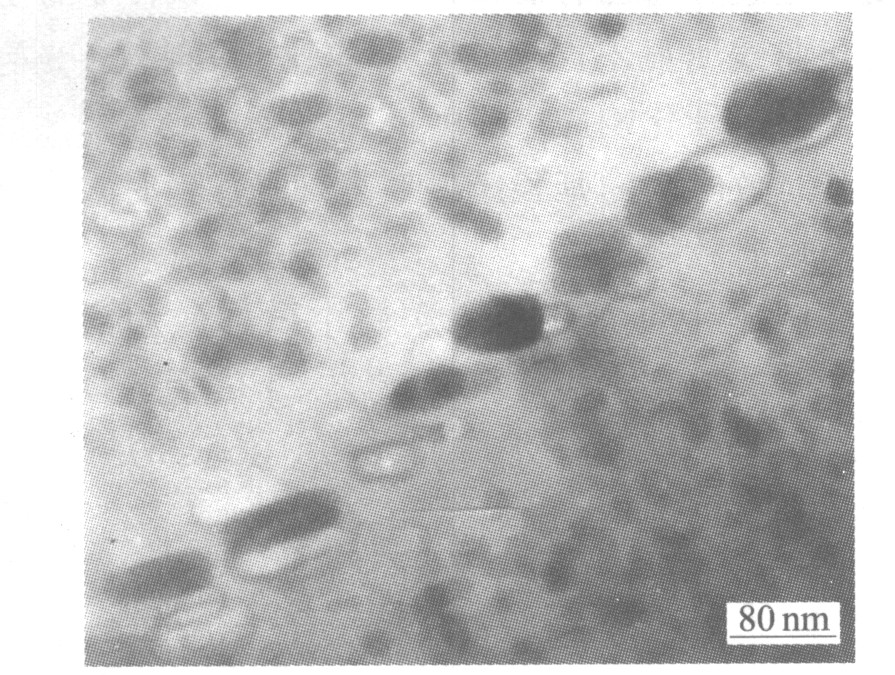

图3 试样1经180 ℃, 24 h时效后的透射电镜像

Fig.1 TEM image of sample 1 after aged at 180 ℃ for 24 h

文献

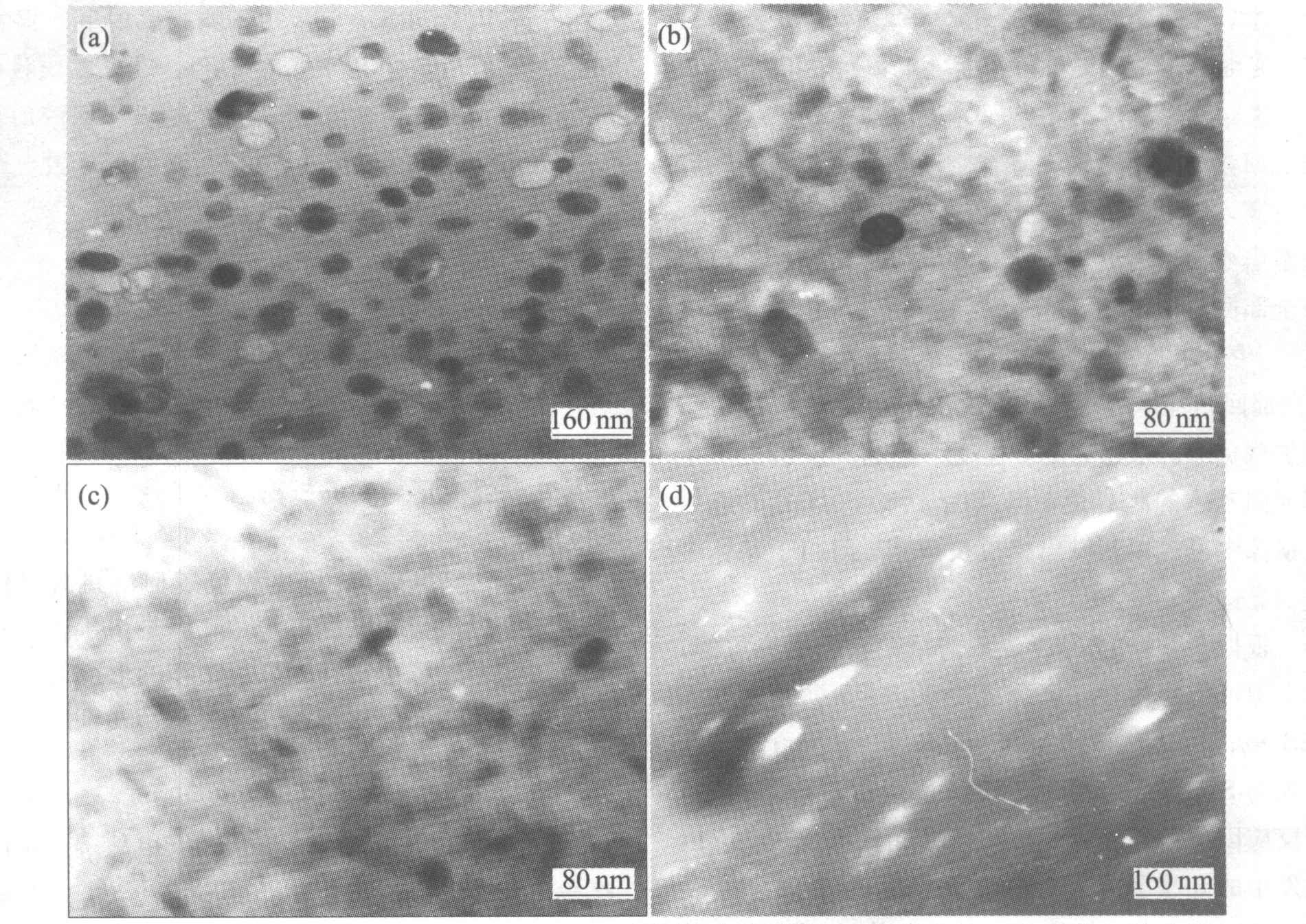

图4所示为试样1经不同条件回归处理后的透射电镜像。 对比图4与图3, 可观察到试样1经220 ℃, 90 s回归后, 针状η′全部回溶于基体中, 仅存在片状η(图4(a)), 剩余的析出相粒子形貌完整; 试样1经50%(图4(b))和90%(图4(c)明场像、 图4(d)暗场像)常温变形后, 析出相粒子明显发生破碎拉长, 与图3对比, 析出相数量明显减少, 而变形50%的试样中可观察到的析出相多于变形90%的试样, 由此可推断合金在强变形过程中存在析出相回溶, 且析出相回溶程度与变形量相关, 而回溶机理显然不同于因温度提高而导致的析出相回归现象。

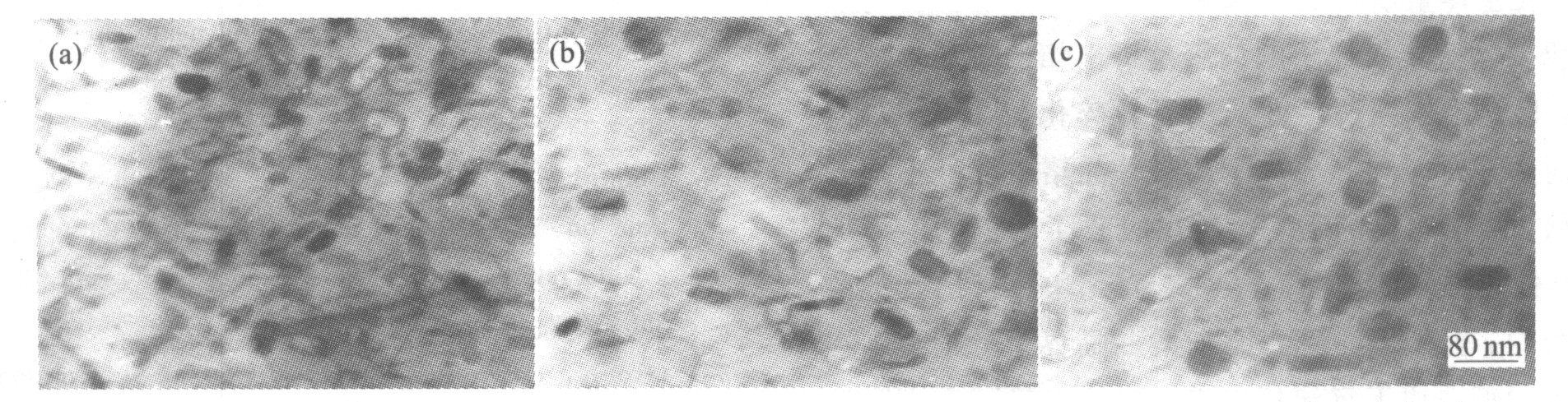

图5所示为试样中的析出相粒子经不同条件回溶于基体后, 在120 ℃, 24 h再时效的透射电镜像。 对比图4与图5, 可观察到, 试样经固溶处理(460 ℃, 30 min)+时效(180 ℃, 24 h)+回归(220 ℃, 90 s)后, 针状η′, 全部回溶于基体中, 仅存在片状η(图4(a)); 但该试样在120 ℃, 24 h再时效时从基体中重新析出针状η′相, 同时η相有明显的粗化现象(图5(a))。 经固溶处理(460 ℃, 30 min)+时效(180 ℃, 24 h)+50%和90%常温变形的试样, 在120 ℃, 24 h再时效后, 析出相粒子均少量增多(对比图4(b)与5(b), 图4(c)与5(c)), 但从50%常温变形+再时效(120 ℃, 24 h)试样的透射电镜像(图5(b))中可明显观察到针状η′相, 而从固溶处理(460 ℃, 30 min)+时效(180 ℃, 24 h)+90%常温变形+再时效(120 ℃, 24 h)试样的透射电镜像中(图5(c))几乎观察不到针状η′相, 只存在片状η, 由此可推断变形90%的试样, 析出相回溶后的合金在再时效过程中前期析出相η′受到了抑制。

3 讨论

根据实验结果发现, 多相合金Al-Zn-Mg-Cu经固溶、 时效处理后析出相粒子在室温强变形过程中可重新回归于基体内, 作者认为强变形诱导析出相回归于基体中的原因可依据Gibbs-Thompson方程

c(r)=c(∞)(1+2σVm/(kT) )

式中 c(r)为曲率半径为r的溶质颗粒的溶解度; c(∞)为平面界面溶质的溶解度; Vm为溶质原子体积; σ为表面能; k为常数; T为温度。

在其他条件不变的情况下, c(r)值随析出相r值的变小而提高。 在强变形过程中由于析出相的体积分数相对于基体要小得多, 形变将首先在析出物上产生, 导致析出相粒子相对于基体晶粒提前破碎、 变细小, 因此其周边界面上的基体浓度得到提高, 这样基体和析出相出现的浓度梯度导致了析出相的回溶。 依此类推, 随着变形量的增大, 细化程度提高, 则逐渐出现析出粒子不断回归于基体中, 以至当变形量增大至一定程度后, 析出相粒子最终会全部回归于基体, 造成时效强化效果消除。 在文献

图4 试样经不同条件回归处理后的透射电镜像

Fig.4 TEM images of samples after retrogresion treated under different conditions (a)—Solution treatment(460 ℃, 30 min)+ageing(180 ℃, 24 h)+retrogression(220 ℃, 90 s); (b)—Solution treatment(460 ℃, 30 min)+ageing(180 ℃, 24 h)+50% deformation at room temperature; (c), (d)—Solution treatment(460 ℃, 30 min)+ageing(180 ℃, 24 h)+90% deformation at room temperature ((c)—Bright-field image; (d)—Dark-field image)

图5 试样经不同条件回归处理后在120 ℃, 24 h条件下再时效的透射电镜像

Fig.5 TEM images of samples after retrogresion treatment at different condition with re-ageing at 120 ℃ for 24 h (a)—Solution treatment(460 ℃, 30 min) +ageing(180 ℃, 24 h)+ Retrogression(220 ℃, 90 s)+reageing(120 ℃, 24 h); (b)—Solution treatment(460 ℃, 30 min) +ageing(180 ℃, 24 h)+ 50% deformation at room temperature+reageing(120 ℃, 24 h); (c)—Solution treatment(460 ℃, 30 min)+ageing(180 ℃, 24 h)+ 90% deformation at room temperature+reageing(120 ℃, 24 h)

根据文献

4 结论

1) 多相合金Al-Zn-Mg-Cu经固溶、 时效处理后, 析出相粒子在室温强变形过程中可重新回归于基体内, 强变形导致的析出相粒子的回归现象与温度无关。

2) 强变形导致的析出相粒子回溶机理显然不同于温度提高导致的回归现象, 而是由于析出相粒子在强变形过程中破碎细化, 储存的形变能及破碎粒子造成的表面能增加改变了各相自由能状态所导致。

3) 变形导致回归后的合金在再时效处理时可再次沉淀析出第二相粒子, 但析出相的析出顺序与强变形导致合金的晶粒尺寸的改变相关。 当晶粒细化到某一临界尺寸以下时, 超细晶粒合金中非均匀形核的η平衡相可抑制GP区 、 η′亚稳相等前期粒子的析出。

参考文献