基于ADAMS与AMEsim联合仿真的升沉补偿系统

李艳1, 2,戴欢1,刘少军1,肖芳其1,李辉1

(1. 中南大学 机电工程学院,湖南 长沙,410083;

2. 浙江大学 流体动力与机电系统国家重点实验室,浙江 杭州,310027)

摘 要:

国大洋多金属结核采矿系统,提出电液比例阀控制的双液压缸主动补偿系统。基于ADAMS与AMESim联合仿真方法,运用ADAMS软件建立升沉补偿系统的多体动力学模型,采用AMESim软件对液压系统与控制系统建模,得到较准确的系统模型。并综合考虑了船体纵横摇的影响,较准确地分析了纵、横摇及升沉补偿系统的动态特性,为实际深海补偿系统提供了技术参考。

关键词:

中图分类号:TP391.9 文献标志码:A 文章编号:1672-7207(2011)S2-0252-05

Heave compensation system based on co-simulation of ADAMS and AMESim

LI Yan1, 2, DAI Huan1, LIU Shao-jun1, XIAO Fang-qi1, LI Hui1

(1. School of Mechanical and Electrical Engineering, Central South University, Changsha 410083, China;

2. The State Key Laboratory of Fluid Power Transmission and Control, Zhejiang University, Hangzhou 310027, China)

Abstract: A kind of active heave compensation system which was controlled by electrohydraulic proportional direction valve was designed according to the requirement of 5 km deep sea poly-metallic mining system. Based on the modeling and simulation method of ADAMS and AMESim co-simulation technology, the dynamics model of heave compensation system was established using ADAMS and a hydraulic system and control system model was built using AMESim to complete the accurate model of the system. Considering the influence of the wave offering and hull, the simulation results offer reference of the technical development of active heave compensation system.

Key words: heave compensation; ADAMS; AMESim; co- simulation

随着人类文明的发展,人类对资源需求的日益扩大和陆地资源的日渐枯竭,开发和利用海洋资源已成为人类21世纪的必然选择。在目前的研究和应用方案中,对于较大水深的海洋资源开发都采用由海底作业与水面操纵两大部分组成浮式作业系统。在水力流体提升式采矿系统工作中,受海浪的影响,采矿船会带着扬矿管一起随着海浪在重力方向上升沉,扬矿管的升沉容易导致扬矿管的疲劳损坏。因此,对于深水作业的海洋作业装备,升沉补偿系统是不可缺少的一个重要部分[1]。为此,本文作者采用AMESim与ADAMS软件对升沉补偿系统进行了机、电、液系统的联合仿真,以便为该平台的改进提供理论依据和虚拟实验平台。

1 升沉补偿原理

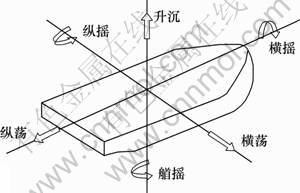

船舶航行在海面上时,可以产生纵摇、横摇、艏摇、纵荡、横荡、垂荡(升沉)6个自由度的运动,如图1所示。艏摇、纵荡和横荡可以通过动力定位进行消除,但是采矿船仍存在纵摇、横摇和升沉运动,需要纵横摇补偿和升沉补偿装置来消除[2]。

本文提出的补偿主要包括纵横摇运动补偿、升沉运动补偿两大部分。纵横摇运动补偿采用的是万向架结构,用以补偿采矿船的纵摇和横摇运动,使扬矿系统避免受到附加弯曲载荷的影响。纵横摇运动补偿装置由万向架外环、内环及内外环轴承系统组成[3]。万向架外环通过外环轴承系统连接到采矿船上,能绕船的纵轴转动,解决横摇补偿问题;万向架内环通过内环轴承系统连接到万向架外环的另两侧,能绕船的横轴转动,解决纵摇补偿问题。升沉运动的补偿由连接在万向架上的2个升沉提升液压缸实现,液压缸缸筒底部连接在外向架的内环上,活塞杆底部与连接扬矿系统的提升平台相连接。液压缸通过与其相连的液压系统完成升沉补偿工作。

图1 采矿船在海浪作用下的运动

Fig.1 Motion of ship under action of waves

升沉主动补偿系统由补偿油缸、电液比例阀、控制器等组成。补偿油缸用来承担负载的重力,控制器通过反馈信号与期望数据进行比较,来控制电液比例阀的阀口方向及开口大小[4-5]。当船静止不动时,液压力等于扬矿管的重力;当船上升时,比例阀左位打开油液进入无杆腔,补偿缸筒上升高度;当船下降时,电液比例阀工作在右位,于是,油液通过电液比例阀通往油缸的有杆腔,从而使扬矿管基本上保持静止不动,实现扬矿管的升沉补偿[6]。

2 联合仿真模型的建立

2.1 升沉补偿系统参数设计

根据采矿系统的性能要求,本文采用一种电液比例方向阀控制的主动型扬矿管补偿系统。补偿油缸用来承担负载的重力,其举升力等于扬矿系统的总重力,系统的工作压力取决于扬矿管的总重量。5 km扬矿系统在海水中的静态总负载约为5.2 MN,为了不使补偿缸的尺寸过大和系统压力过高,系统采用2个规格相同的液压缸共同补偿。系统压力取为25 MPa,每个补偿缸的实际负载F=2.6 MN,根据公式

≤

≤![]() (1)

(1)

通过计算再圆整得到d=250 mm,再由公式

![]() (2)

(2)

P0为补偿油缸无杆腔压力,由于接油箱,取值为0.1 MPa,计算圆整后取2个缸筒内径为450 mm,活塞杆直径为250 mm。液压缸的2个液压缸控制回路完全一致,每个液压缸分别由1个电液比例阀控制。

由于液压缸对称布置在内环上,重点计算销轴的直径以及内外环的截面形状[3]。内外环及销轴材料选取为45号钢,安全系数为3.5,通过计算其剪切应力及弯曲应力,选取内外环销轴直径均为500 mm,外环边长为6 000 mm,内环边长为4 400 mm。

2.2 ADAMS建模

本文利用ADAMS/view建立补偿系统整体力学模型。设置ADAMS环境参数单位:长度为mm,质量为kg,力为N。根据具体几何尺寸,按1:1比例构建升沉补偿系统动力模型,包括模拟船、内环、外环、内外环销轴、2个补偿油缸、升沉平台及扬矿管。其中扬矿管由一段20 m的管道替代,其质量修改为实际系统中的扬矿管道与中间仓的总质量。

根据升沉补偿系统实际工作情况及其结构特点,对系统约束进行如下设置:为防止过约束,即2个内销轴和2个外销轴分别设置为一体。外销轴分别与模拟船和外环铰接,内销轴分别与外环和内环铰接,液压缸缸筒与内环、活塞杆与平台间采用铰接副连接,但两铰接副方向互相垂直。液压缸活塞与缸筒间添加滑移副,平台与扬矿管道间采用固定副连接。船体运动设置为点位移,方便设置其在升沉、纵摇、横摇3个方向上的运动参数。

由于在联合仿真过程中,ADAMS需要从AMESim中获取液压驱动力,且需要将活塞杆相对缸筒的位移输出给AMESim进行仿真数据交换,故需要在ADAMS模型中创建并设置相应的输入输出变 量[7]。创建的输入输出变量及其相应的物理意义见 表1。

表1 ADAMS输入、输出变量表

Table 1 Input and output variables in ADAMS

2.3 AMESim建模

液压系统的性能对整个平台的动态响应非常关键,因此,在建模时为保证精度,采用机电液专业仿真软件AMESim。AMESim提供了一个系统工程设计的完整平台,使得用户可以在一个平台上建立复杂的多学科领域系统的模型,并在此基础上进行仿真计算和深入分析。该软件对液压部分能够进行详细准确的建模,并具有良好的扩展性。该软件中液压元件非常丰富,方便搭建各种液压回路。同时,该软件中还包含有方便的控制部件,可以对搭建的液压回路进行较精确控制[8]。

本文中,升沉补偿系统由液压缸驱动,为阀控液压系统,根据升沉补偿实际液压回路及其传递函数,在AMESim里面直接调用各种液压元件模块,合理设置各个元件的参数,将各元件连接成完整的液压系统部分。液压系统由油源、液压油泵、电机、溢流阀、电液比例阀、液压缸、油管等组成,如图3中AMESim部分所示。

本文对液压回路采用PID控制。由于在实际海洋采矿环境中,液压缸的缸筒会在船的带动下做上、下升沉运动,而活塞杆也会在油液的带动之下做升沉运动,因此,本文选取活塞杆相对于缸筒的位移这一变量作为控制变量。为方便设计海况条件,整个控制系统完全在AMESim中设置。由于活塞杆与平台固连,其目标位移为0,因此,控制变量即活塞杆对缸筒的相对位移变为缸筒运动的相反数,通过一个闭环反馈系统来控制平台的位置。控制系统将机械系统和液压系统连接起来,从而完成了升沉补偿系统部分完整的仿真模型。

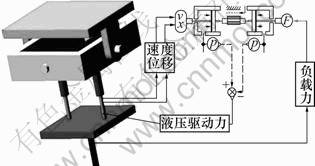

2.4 系统联合仿真模型

根据实际的升沉补偿系统将其分为机械动力学部分、液压系统部分,联合仿真原理图如图2所示。2个部分通过油缸驱动力信号连接,AMESim液压系统在每一步仿真迭代时由于给定了位移与速度信号,于是,可以计算出液压缸两腔的压力差,得到液压驱动力作为输入信号进行动力学仿真。需要指出的是:动力学模型输出的分别是杆相对缸筒的相对速度与相对位移。通过相对位移的反馈调节PID各个参数,调节比例阀的阀口大小,从而补偿缸筒的实际位移。

图2 联合仿真原理图

Fig.2 Schematic of co-simulation

用ADAMS软件中的Control模块生成ADAMS与AMESim的联合仿真模块,在AMESim软件的草图模式下将联合仿真模块调入,从而在AMESim环境中建立能进行联合仿真的升沉补偿模型。单缸联合仿真图见图3。

图3 单缸联合仿真图

Fig.3 Co-simulation of single cylinder

由于ADAMS模型与AMESim中单位设置不同,加入若干比例环节协调2个软件之间的数值关系。在Submodel模式下对仿真模型中的每一个图形选择合适的模型,并在Parameter模式下分别设置期望的参数值,然后,切换至运行模式下即可进行仿真分析。

3 仿真分析

在四级海况条件下,采矿船的升沉幅值设为360 mm,周期为5.8 s,纵、横摇转角幅值均为2°,周期分别为5.8 s和11.6 s[2, 9]。根据以上分析,在通讯间隔0.01 s情况下进行联合仿真,仿真结果如图4所示。

图4 简谐波作用下的响应

Fig.4 Response of simple harmonic wave

调整PID参数,当取比例增益Kp=2.3,积分增益Ki=2.2,微分增益Kd=0.5时,补偿效果较为满意,平台升沉幅值降为29.04 mm,补偿率达到了91.93%。有效减小了升沉运动对系统的影响。但是从仿真结果可知:系统控制存在滞后,同时在船体下降过程中,平台升沉存在一定的振动,即补偿过程并不是很平稳。这是由于纵横摇未被完全补偿,从而对升沉补偿造成一定的影响,但是,影响并不是很大。横摇响应见图5,纵摇响应见图6。

图5 横摇响应

Fig.5 Rolling response

图6 纵摇响应

Fig.6 Pitching response

由图5和图6可知:横摇补偿效果明显好于纵摇效果。这是由于油缸为双油缸布置,油缸的作用对万向架的补偿效果产生影响。因此,在下一步的仿真中,作者将进一步考虑纵横摇对升沉补偿的影响。总的来说,万向架还是起到了一定的补偿作用,尤其是横摇补偿起到了比较明显的效果。

4 结论

针对5 km深海采矿系统,提出双液压缸主动补偿系统,建立了系统的联合仿真模型。在联合仿真模型中对四级海况进行模拟,选取了合理的系统参数,在简谐波作用下,系统的升沉补偿率达到了91.93%。有效减小了交变载荷对系统的影响。ADAMS与AMESim联合的软件环境适用于大多数的机电液一体化系统,可以发挥各软件平台的优势,分别建立各个子系统的模型,并通过联合仿真来发挥各自最佳功能,克服了单一软件平台建立复杂系统模型的困难,大大提高了建模的效率,易于实现并可以得到更为真实准确的仿真结果。

参考文献:

[1] 吕东, 何将三, 刘少军. 深海资源开采技术的研究现状[J]. 矿山机械, 2004(9): 6-9.

L? Dong, HE Jiang-san, LIU Shao-jun. Current study status of exploiting technology to deep-ocean resource[J]. Mining & Processing Equipment, 2004(9): 6-9.

[2] 方华灿. 海洋石油钻采装备与结构[M]. 北京: 石油工业出版社, 1990.

FANG Hua-can. Offshore oil drilling and production equipment and structure[M]. Beijing: Petroleum Industry Press, 1990.

[3] McNary J F, Person A, Ozudogru Y H. A 7500-ton-capacity shipboard completely gimbaled and heave compensated platform[J]. Journal of Petroleum Technology, 1977, 29(4): 439-448.

[4] Kirstein H. Active heave compensation system on board of vessels and offshore rigs[J]. Marine Technology Dusseldorf, 1986, 17(2): 59-61.

[5] Korde U A. Active heave compensation on drill-ships in irregular waves[J]. Ocean Engineering, 1998, 25(7): 541-561.

[6] 肖体兵, 吴百海, 罗忠辉. 重型扬矿管主动升沉补偿系统的设计与仿真研究[J]. 机床与液压, 2002(6): 47-50.

XIAO Ti-bing,WU Bai-hai, LUO Zhong-hui. Research on design and simulation of active heave compensation system of heavy lifting mine pipeline[J]. Machine Tool & Hydraulics, 2002(6): 47-50.

[7] 倪佳, 刘少军, 李小飞. 深海采矿被动深沉补偿系统建模及仿真研究[J]. 计算机仿真, 2010, 27(5): 247-251.

NI Jia, LIU Shao-jun, LI Xiao-fei. Modeling and simulation research on passive heave compensation system for deep sea mining[J]. Computer Simulation, 2010, 27(5): 247-251.

[8] 王伟, 傅新, 谢海波, 等. 基于AMESim的液压并联机构建模及耦合特性仿真[J]. 浙江大学学报: 工学版, 2007, 41(11): 1875-1880.

WANG Wei, FU Xin, XIE Hai-bo, et al. Modeling of AMESim based hydraulic parallel mechanism and simulation of its coupling characteristics[J]. Journal of Zhejiang University: Engineering Science, 2007, 41(11): 1875-1880.

[9] Jan L, Anders B. Wave-included motion on a four-column semi-submersible obtained from model tests[C]//Proceedings of the 14th Annual Offshore Technology Conference. Houston, Texas, 1982: 759-763.

(编辑 陈灿华)

收稿日期:2011-06-15;修回日期:2011-07-15

基金项目:浙江大学流体动力与机电系统国家重点实验室开放基金资助项目(GZKF-201001);国际海底区域研究开发“十一五”项目(DYXM-115-04-02-01)

通信作者:李艳(1975-),女,湖南永州人,博士,副教授,从事机电液系统控制理论与技术、深海作业装备设计与控制;电话:13677353895;E-mail: lylsjhome@163.com

摘要:针对5 km中国大洋多金属结核采矿系统,提出电液比例阀控制的双液压缸主动补偿系统。基于ADAMS与AMESim联合仿真方法,运用ADAMS软件建立升沉补偿系统的多体动力学模型,采用AMESim软件对液压系统与控制系统建模,得到较准确的系统模型。并综合考虑了船体纵横摇的影响,较准确地分析了纵、横摇及升沉补偿系统的动态特性,为实际深海补偿系统提供了技术参考。