中国有色金属学报 2003,(04),909-913 DOI:10.19476/j.ysxb.1004.0609.2003.04.018

高强铝合金均匀化热处理

东北大学材料电磁过程研究教育部重点实验室,东北大学材料电磁过程研究教育部重点实验室,东北大学材料电磁过程研究教育部重点实验室,东北大学材料与冶金学院 沈阳110004 ,沈阳110004 ,沈阳110004 ,沈阳110006

摘 要:

采用光学显微镜、扫描电子显微镜、电子探针微区分析研究了电磁半连续铸造Al Zn Mg Cu合金铸态和均匀化态的显微组织和成分分布,确定了均匀化处理的过烧温度;研究了铸锭均匀化动力学,导出了均匀化动力学方程。根据实验及计算结果,得出最佳均匀化处理工艺为450℃退火24h。

关键词:

电磁铸造;Al-Zn-Mg-Cu合金;均匀化;枝晶间距;动力学;

中图分类号: TG166

作者简介:刘晓涛(1972),男,博士研究生,沈阳市东北大学317信箱,110006;电话:02483687747;Email:lxtandm@sina.com;

收稿日期:2003-01-20

基金:国家"863"计划资助项目(No.2001AA332030);

Homogenizing treatment of high strength aluminium alloy cast under electric magnetic field

Abstract:

The microstructure of aluminium alloy and the distributions of the alloying elements in the billet produced by electric magnetic casting before and after homogenizing treatment were studied by optical microscope, scanning electron microscopy and electron microprobe analysis. And the overheat temperature of the homogenizing was established. Meanwhile, the diffusion kinetics of the alloy elements during the homogenizing treatment was studied. As a result, the homogenizing equation was deduced. The best homogenizing regulation of AlZnMgCu alloy is the annealing at 450 ℃ for 24 h.

Keyword:

electric magnetic casting; Al-Zn-Mg-Cu alloy; homogenizing; dendrite arm spacing; dynamics;

Received: 2003-01-20

高强度Al-Zn-Mg-Cu系合金是航空工业重要的结构材料。 航空工业的迅速发展, 要求研究具有良好综合性能的合金, 在提高合金强度的同时, 提高其综合性能, 特别是提高断裂韧性和抗应力腐蚀性能(SCR)

1 实验

实验合金为电磁半连续铸造的Al-Zn-Mg-Cu系新型铝合金圆锭(d 100 mm), 其化学成分如表1所示。 铸锭在循环风均匀化退火炉内进行均匀化退火, 然后淬入室温水中, 退火温度分别为410, 430, 440, 450, 460, 470和480 ℃, 退火时间分别为4, 8, 16, 24和32 h, 加热速度为5 ℃/min。 退火过程中, 由可编程程序温控仪精确控制温度, 温度偏差为±1 ℃。

表1 实验合金的化学成分

Table 1 Chemical composition of alloy(mass fraction, %)

| Zn | Mg | Cu | Zr | Fe | Si | Al |

| 8.8 | 2.8 | 2.5 | 0.15 | 0.29 | 0.1 | Bal. |

采用光学显微镜(OM)、 SSX-550扫描电子显微镜(SEM)进行显微组织观察, 以定性观察枝晶网络溶解程度和残留相的大小、 数量和分布特征。 金相试样采用混合酸浸蚀。 采用EPM-800电子探针分析仪及能谱分析合金的微区化学成分及第二相粒子的化学成分。 用金相法和差示扫描量热法(DSC)确定均匀化过烧温度。

2 结果与分析

2.1 铸态显微组织及成分分布

图1所示为电磁半连续铸锭的显微组织与合金元素分布。 由图1(a)可见, 铸态组织由树枝状α(Al)相和枝晶间的共晶体组成, 基体α(Al)呈等轴状, 在枝晶网络上有褐色相(即α+T相共晶), 呈条状镶嵌在α(Al)上, 此外还有α+S共晶, S相呈黑色, 这与前人的观察结果一致

进一步的扫描电镜观察及能谱分析发现共晶体中含有金属间化合物粒子, 枝晶间有少量的粗大的棒杆状相。 根据能谱分析及EPMA定量分析可知它们分别为Al7Cu2Fe及Al3Zr粒子, 其能谱分析结果如表2所示。

图1 铸锭的光学显微组织及元素分布

Fig.1 Microstructure of ingot and distributions of alloying elements in ingot (a)—Microstructure; (b)—Cu; (c)—Zn; (d)—Mg

表2 晶界金属间化合物的化学成分

Table 2 Measured mean compositions ofintermetallic compounds in grain boundary(mass fraction, %)

| Item | Zn | Mg | Cu | Fe | Zr | Al |

| Particle | 1.7 | 1.5 | 27.6 | 11.2 | 58 | |

| Bar shape phase | 1.5 | 2.8 | 44.4 | 51.3 |

由图1(b)~(d)所示电子探针面扫描分析结果可知: 铸锭存在枝晶偏析, 晶界上分布着非平衡第二相, Zn, Mg和Cu元素在晶界上存在不同程度的富集。 采用电子探针半定量分析对同一枝晶内α(Al)中的成分进行多点测定, 结果表明: 同一枝晶内Zn, Mg和Cu元素分布不均匀, 其不均匀程度顺序为Cu>Zn>Mg, 靠近枝晶边界Cu高达13.8%, 而枝晶内部最低含量仅为0.8%。 为消除合金元素在枝晶内的严重偏析, 热塑性加工前必须对铸锭进行均匀化处理。

2.2均匀化态显微组织与成分

图2显示了均匀化态的光学显微组织。 均匀化处理使晶界的非平衡低熔点共晶相逐渐溶解, 枝晶网络变稀, 残留相逐渐减少。 在较高的均匀化温度下(450 ℃), 化合物溶解比较充分。 延长均匀化时间同提高均匀化温度有类似的作用, 但其作用小于后者。

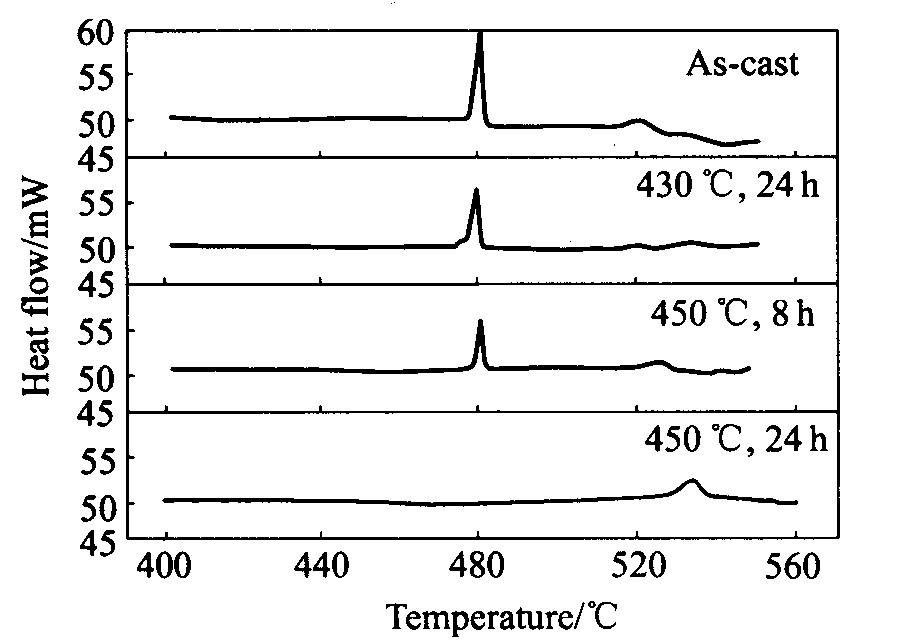

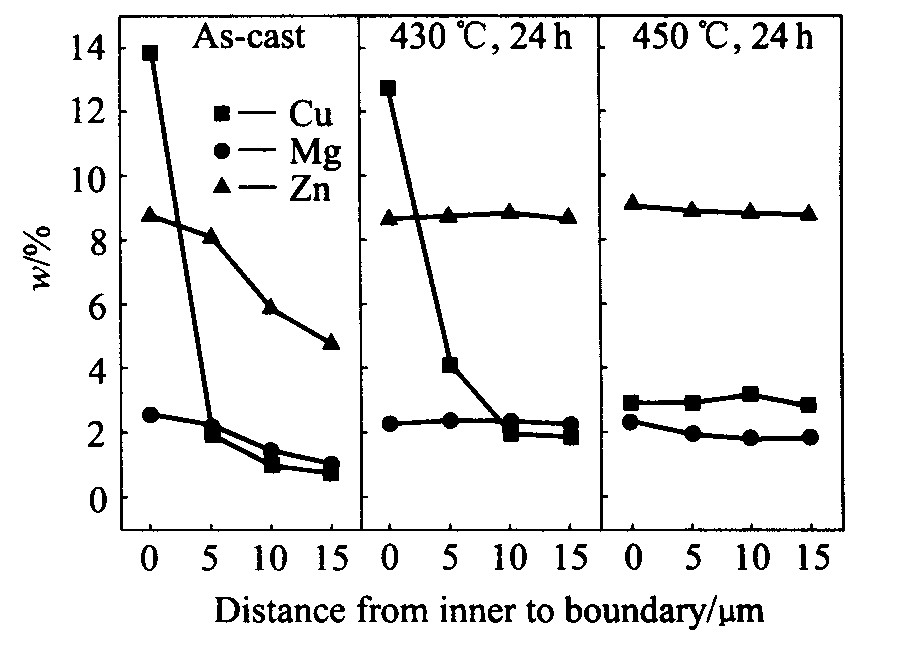

根据图3所示的DSC曲线可知, 铸态试样在480 ℃有一明显的吸热峰, 表明在该温度下铸态组织中的低熔点共晶相熔化。 比较铸态及不同均匀化处理后的DSC曲线, 发现随着均匀化温度的升高, 吸热峰逐渐降低, 表明随着温度升高晶界非平衡低温共晶相溶解充分, 合金元素在晶界处的偏析减少。 由图4所示成分分布曲线可知, Zn, Mg和Cu元素在晶界上富集, 其含量由晶界向晶内降低; 经过均匀化处理后, 合金元素扩散, 偏析消除, 曲线趋于平稳。 其中在450 ℃退火24 h条件下各合金元素的分布曲线波动最小。 实验结果表明: 均匀化温度对均匀化效果的影响比均匀化时间的影响要大得多。 均匀化温度越高, 化合物的溶解越充分, 残留相越少。 这是因为均匀化时温度是影响原子扩散速度的最主要因素, 温度越高, 原子越容易迁移, 扩散系数越大, 扩散速度也就越大

图2 均匀化处理后的光学显微组织

Fig.2 Microstructural changes in homogenization (a)—410 ℃, 24 h; (b)—450 ℃, 8 h; (c)—450 ℃, 24 h; (d)—460 ℃, 8 h

图3 试样的DSC分析曲线

Fig.3 Results of DSC analyses

图4 试样的元素分布

Fig.4 Composition distributions measured by EPMA

2.3 过烧温度

显微组织观察发现: 450 ℃时枝晶网络减少, 化合物充分溶解, 但尚无过烧迹象; 460 ℃时显微组织中出现了复熔共晶球和晶界复熔物, 表明在该温度下试样已经明显过烧, 如图2(d)所示。 另据DSC曲线在480 ℃有一明显吸热峰, 有低熔点共晶物熔化。 取与DSC分析的加热温度相同的均匀化试样进行显微组织观察, 发现与460 ℃均匀化试样有相同的过烧组织特征, 只是其过烧特征更明显, 复熔共晶物更多。 这可能是因为进行DSC分析试样的加热速度比均匀化加热速度要快得多。

3 均匀化动力学分析

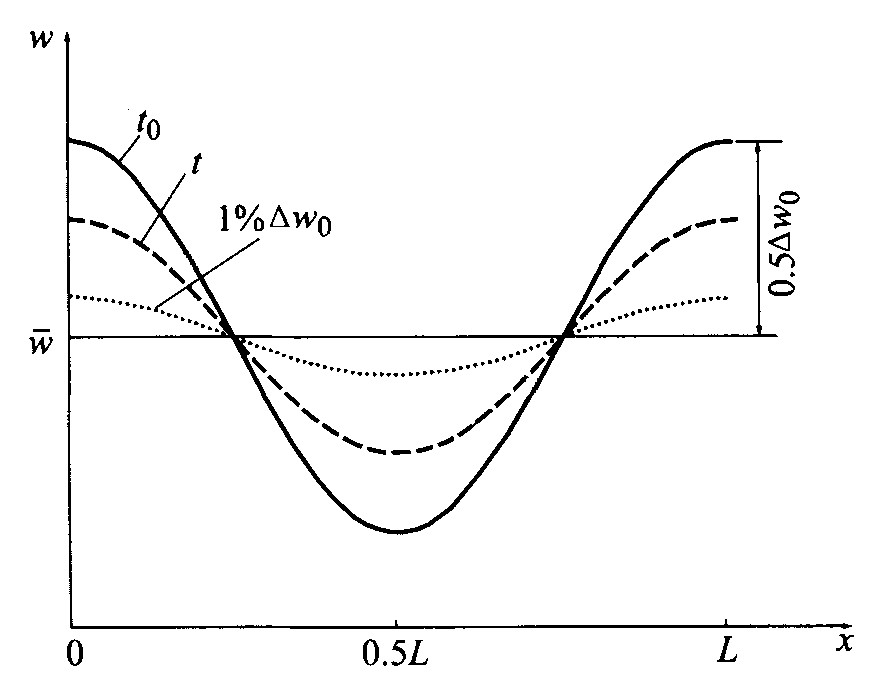

对铸态试样各合金元素的微区分布进行电子探针线扫描分析, 得到均匀化初始状态各合金元素分布状态图(图5)。 这种分布及其变化过程可近似用图6表示, 图中L为基本波长(枝晶间距), Δw0为晶界与晶内合金元素含量差;

图5 电子探针线扫描图

Fig.5 Linear distributions of elements by EPMA

图6 均匀化过程元素分布示意图

Fig.6 Scheme of distribution of element during homogenization

Shewmon认为均匀化过程中合金元素的分布状态可用余弦函数的傅里叶级数分量逼近

式中

式中 D为合金元素在基体中的扩散系数。 式(2)的余弦分布衰减规律可由衰减函数表示

在均匀化热处理过程中, 当合金元素含量差衰减到

考虑扩散系数与温度的关系

式中 D0为与温度无关的系数, Q为扩散激活能, R为气体常数, T为绝对温度。

将式(5)代入(4)式, 整理后得

令

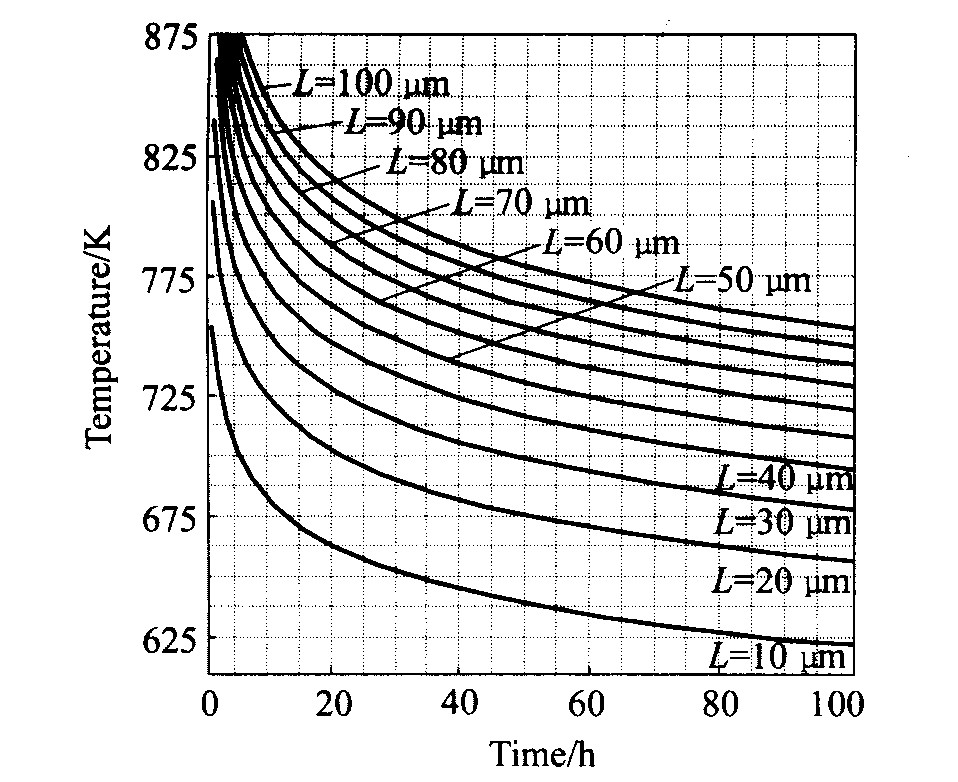

只要给出铸锭原始组织参量便可作出铸锭加热转变动力学曲线。 由于在相同的温度下, Zn, Mg合金元素扩散比Cu要快, 所以主要考虑Cu元素。 在本合金中, D0(Cu)=0.084 cm2/s, Q(Cu)=136 kJ/mol, R=8.31 J/(mol·K)

图7 均匀化动力学曲线

Fig.7 Curves of homogenization kinetics

根据定量金相可知铸态枝晶间距L=32.75 μm, 查均匀化动力学曲线可知均匀化时间t=27 h, 这与实验结果在450 ℃退火24 h基本吻合。 对均匀化退火试样进行电子探针面分析, 发现局部仍有Cu元素富集, 半定量分析结果表明其组成为Al7Cu2Fe。 该相是由于杂质元素Fe的存在, 从而在铸造过程中形成的金属间化合物粒子, 其熔点较高, 均匀化处理无法消除。

参考文献

[4] JamesT.Alloysforaerostructures[J].AdvancedMaterials&Processes,1997(10):1720.

[5] PurdyGR,KirkaldyJS.Homogenizationbydiffusion[J].MetallTrans,1971,2(2):371378.

[6] ColeGS.Inhomogeneitiesandtheircontrolviasolidification[J].MetallTrans,1971,2(2):357370.

[10] ShewmanPG.DiffusioninSolids[M].NewYork:McGraw Hill,1963.61.

[12] MondolfoLF.AluminiumAlloysStructureandProperties[M].London Boston:ButterWorths,1976.25.

[4] JamesT.Alloysforaerostructures[J].AdvancedMaterials&Processes,1997(10):1720.

[5] PurdyGR,KirkaldyJS.Homogenizationbydiffusion[J].MetallTrans,1971,2(2):371378.

[6] ColeGS.Inhomogeneitiesandtheircontrolviasolidification[J].MetallTrans,1971,2(2):357370.

[10] ShewmanPG.DiffusioninSolids[M].NewYork:McGraw Hill,1963.61.

[12] MondolfoLF.AluminiumAlloysStructureandProperties[M].London Boston:ButterWorths,1976.25.