DOI:10.19476/j.ysxb.1004.0609.2018.01.11

锻件组织不均匀性对新型近β钛合金组织与力学性能的影响

陈 强1,王庆娟1,王鼎春2,刘继雄2,李 强1,周 晓1,梁 博1

(1. 西安建筑科技大学 冶金工程学院,西安 710055;

2. 宝钛集团有限公司研究院,宝鸡 721014)

摘 要:

研究一种新型β钛合金在两相区锻造后,边部、1/2R、心部组织的不均匀性对后续热处理组织性能的影响。结果表明:合金经750 ℃固溶后,3个位置组织中的初生α相分布不同,经800 ℃固溶后,β相发生不同程度的再结晶。合金经750 ℃+(510 ℃,8 h)固溶时效后,边部和1/2R处的组织出现 “β斑”现象;合金经800 ℃+ 510 ℃,8 h固溶时效后,1/2R处和心部次生α相的析出存在明显的不均匀性。时效过程中组织的不均匀性导致合金3个位置强度和断裂韧性各不相同。在(750 ℃,0.5 h,AC)+(510 ℃,8 h,AC)固溶时效条件下,合金1/2R处的综合性能实现了高强高韧的良好匹配。

关键词:

文章编号:1004-0609(2018)-01-0087-10 中图分类号:TG146.2 文献标志码:A

钛合金具有比强度高、抗疲劳性好、抗蚀性能优异、耐高温、无磁无毒、弹性模量低等特点,被广泛地应用于航空航天、海洋工程、生物医用等领域,享有“太空金属”和“海洋金属”的美誉[1-5]。钛合金最早的大规模应用于航空航天领域,目前已经发展成为航空航天飞行器的主要结构材料之一,随着新一代航空航天飞行器向着高速-大型-结构复杂-低燃油的方向发展,在设计中要求使用综合性能优异的轻质材料。β型钛合金易锻造,冷热加工性能良好,与其他两类钛合金相比具有最高的比强度,在航空航天用大型锻件有着广阔的应用前景[6-8]。在实际的生产使用过程中,β钛合金仍存在着许多问题,一方面,合金中含有大量的合金元素,在熔炼过程中,易出现元素的偏析,尤其是Fe元素的偏析形成的“β斑”,这种“β斑”还可能在锻造和热处理过程中产生,严重影响着合金组织性能[9];另一方面,高价的Mo、V等元素使得合金的生产成本增加,高浓度的合金元素也给合金的机加工带来了一定的困难。尽管β钛合金的强度很高,但其塑性较低,断裂韧性值普遍低于α+β型钛合金[10-11],合金的强韧性匹配较差,许多合金只能满足超高强钛合金[12]的标准而无法达到高强高韧钛合金的标准[13]。

钛合金的组织性能与加工工艺之间有着密切的联系,通过不同的热机械处理能显著提高合金的性能[14-15]。王涛等[16]对TG6合金热模锻件的研究发现,形变过程中β→α相变和微区变形的不均匀会导致合金锻件组织的不均匀性,且这种组织的不均匀性不能通过热处理制度被彻底消除。费跃等[17]研究了不同锻造工艺对Ti-Al-Mo-Cr-Zr系钛合金组织和性能的影响,结果表明合金经两相区锻造后获得双态组织,合金的强度和塑性较高,断裂韧性较低;通过准β锻造可获得网篮组织,合金的强度和塑性较低,断裂韧性较高。XU等[18]发现,Beta C合金在动态结晶区变形后,可通过适当的热处理工艺对组织进行优化。李东等[19]对Ti-Al-Fe-V-Cr-Zr系合金的研究表明,合金在两相区锻造后,经(790 ℃,1 h,AC)+(550 ℃,2 h,AC)固溶时效处理,抗拉强度和伸长率分别为1273 MPa和11.0%,断裂韧性达83.8 MPa·m1/2,具有良好的强韧性匹配。本文作者研究了Ti-Al-V-Mo-Cr-Zr-Nb-Fe系新型钛合金d 180 mm锻棒的组织性能,分析讨论了热处理工艺对d 180 mm锻棒边部、1/2R和心部组织性能的影响,为该合金在航空航天大型锻件的生产应用提供一定的参考。

1 实验

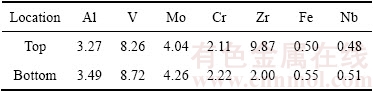

实验材料为自主研发的Ti-Al-V-Mo-Cr-Zr-Nb-Fe系新型钛合金[20],采用真空自耗电弧炉进行3次熔炼获得50 kg的铸锭,其头部和底部的化学成分见表1。由β稳定系数Kβ和钼当量计算公式[21],确定该合金的Kβ=1.33,[Mo]eq=14.2,为近β型钛合金。通过计算法确定该合金的相变点为780 ℃。d 350 mm的原始铸锭在两相区共进行7火次锻造,始锻温度1150 ℃,终锻温度740 ℃,每火次均进行两墩两拨,锻后空冷,最终获得d 180 mm的锻棒。

表1 Ti-Al-V-Mo-Cr-Zr-Nb-Fe系合金的化学成分(质量分数,%)

Table 1 Chemical components of Ti-Al-V-Mo-Cr-Zr-Nb-Fe alloy (mass fraction,%)

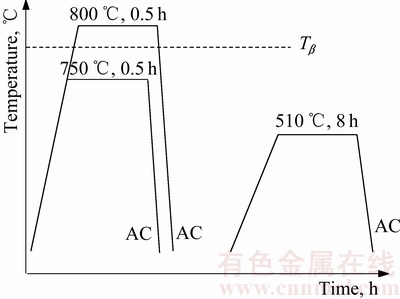

从实验用锻棒的边部、1/2R、心部分别切取金相、室温拉伸、平面应变断裂韧度试样,并进行固溶时效热处理,具体的热处理制度图1所示。金相试样经机械研磨、抛光、腐蚀后,分别在OLYMPUS PMG3倒置式显微镜和JSM-6390扫描电镜上进行观察分析。固溶态试样的腐蚀剂溶液配比为V(HF):V(HNO3): V(H2O)=2:1:7,时效态试样的腐蚀剂溶液配比为V(HF): V(HNO3):V(H2O)=1:3:6。利用401MVD显微硬度测试仪对试样进行显微硬度测试。按照GB/T228-2002《金属材料室温拉伸试验方法》在INSTRON1185万能拉伸试验机上进行力学性能的测试,选用标距25 mm,直径5 mm的标准试样。按照GB/T4161-2007《金属材料平面应变断裂韧度KIC试验方法》在INSTRON1185万能拉伸试验机上进行平面应变断裂韧度试验,选用厚度为12.5 mm的缩比样品。

图1 合金的热处理制度

Fig. 1 Schematic illustration of heat treatment process of alloy

2 结果与分析

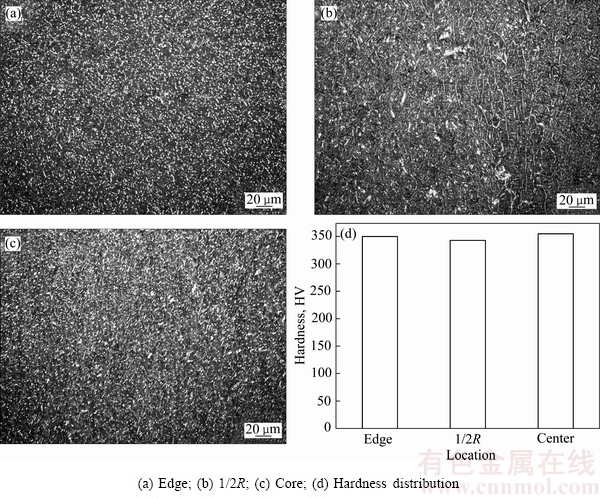

2.1 锻态显微组织及硬度分布

图2所示为合金经两相区锻造空冷后的显微组织及硬度分布。合金中3个不同位置的组织均为初生α相(αp)和β相。其中,边部和心部的αp呈等轴状,均匀分布在β基体上;1/2R处的αp呈等轴状和长条状,分布不均。原始铸锭经两相区多火次、大变形量锻造后,β晶粒已充分破碎,组织中已看不见β晶界。由图2(d)可知,合金经两相区锻造后边部和心部的硬度高于1/2R处的硬度,但差值不是很大,这可能与合金组织中初生α相的形态不均有关。

2.2 热处理后合金的显微组织及硬度分布

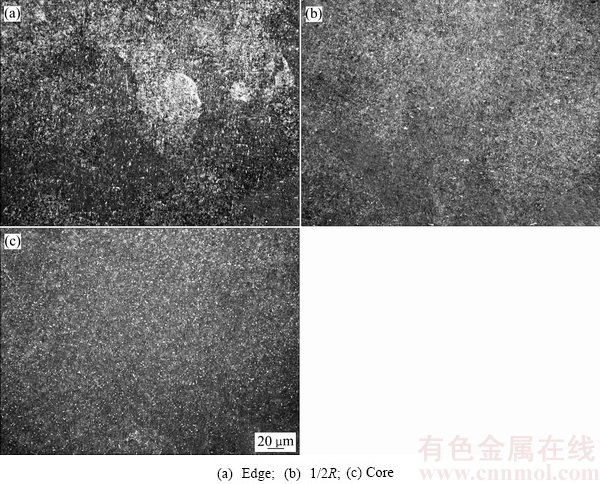

图3所示为合金经(750 ℃、0.5 h、AC)固溶处理后的显微组织。由于合金的加热温度低于相变点,组织中无相变行为发生,合金的组织为初生α相和β相。对比合金的锻态组织(见图2),合金经750 ℃固溶处理后的组织更均匀,初生α相的体积分数也略有降低。合金边部和1/2R处的初生α相呈等轴状,心部的初生α相呈等轴状和长条状。

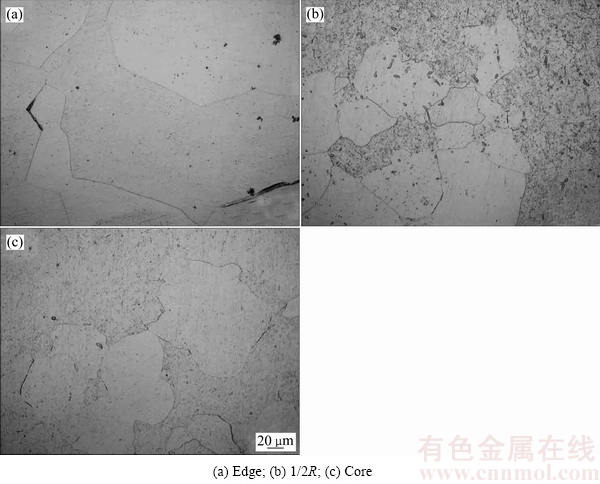

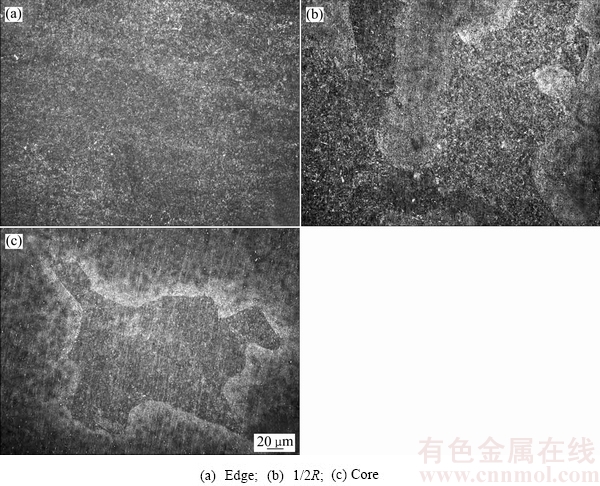

图4所示为合金经(800 ℃,0.5 h,AC)固溶处理后的显微组织。当固溶温度高于相变温度时,合金发生了α→β转变,组织由单一的β相组成。合金边部组织中的β晶粒发生了完全再结晶,生成完整平直的晶界,β晶粒的平均尺寸约为165 μm;1/2R处组织则表现为部分再结晶现象:发生完全再结晶的β晶粒具有完整的β晶界,平均晶粒尺寸为100 μm,未发生再结晶的β相仍旧为变形组织,无明显的β晶界;心部组织中只有少数的β晶粒发生了再结晶。合金3个位置的β晶粒发生了不同的再结晶现象,这可能与合金在锻造过程中表面至心部加热的不均匀而导致原始组织的不同有关。

图5所示为合金经(750 ℃,0.5 h,AC)+(510 ℃,8 h,AC)固溶时效处理后的显微组织。大量细小的次生α相密集地析出于β基体上,通过光学显微镜已无法辨别析出相的尺寸和形貌。图5(a)中出现了大面积的白色析出析出区域,ZENG等[22]的研究表明,这种不均匀的白色区域为“β斑”,往往在合金的时效过程中容易出现,主要由合金元素的偏聚造成,且这种“β斑”不利于合金最终的使用性能。合金1/2R和心部组织中“β斑”现象不明显,次生α相的析出较为均匀。

图2 合金经两相区锻造后的显微组织及硬度分布

Fig. 2 Optical microstructures and hardness distribution of alloy through α+β forging

图3 合金经750 ℃固溶处理0.5 h后的显微组织

Fig. 3 Optical microstructures of alloy solution treated at 750 ℃ for 0.5 h

图4 合金经800 ℃固溶处理0.5 h后的显微组织

Fig. 4 Optical microstructures of alloy solution treated at 800 ℃ for 0.5 h

图5 合金经750 ℃固溶+(510 ℃,8 h)时效处理后的显微组织

Fig. 5 Optical microstructures of alloy aged at 510 ℃ for 8 h after solution treated at 750 ℃

图6所示为合金经(800 ℃,0.5 h,AC)+(510 ℃,8 h,AC)固溶时效处理后的显微组织。相比于图5,合金在800 ℃固溶后经时效处理,次生α相的体积分数明显增大,这是因为合金经750 ℃固溶处理后,组织中含有的初生α相在一定程度上制约了次生α相的析出,而合金经800 ℃固溶处理后,组织中无初生α相,次生α相得到充分析出[23]。从次生α相的析出情况来看,合金边部组织中次生α相的析出较均匀,1/2R和心部的次生α相析出不均匀,这种组织的不均匀性可能与合金在固处理后β晶粒的再结晶程度有关。由图4可知,边部组织的β晶粒发生了完全再结晶,晶粒内部的缺陷较少,次生α相可以均匀形核和生长,形成均匀的析出特性;在1/2R和心部的组织中,未再结晶的β相为高缺陷密度的变形基体,使得次生α相容易在缺陷较多的地方形核[24],最终形成了不均匀的析出特性。

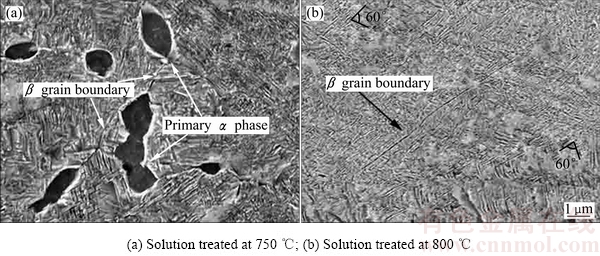

合金经固溶时效处理后的SEM像如图7所示。从图7(a)可看出,合金经750 ℃固溶+(510 ℃,8 h)时效处理后组织中含有少量的初生α相呈等轴状分布在β晶界处,平均尺寸为2 μm,体积分数约为7%;针状次生α相以相互平行或呈一定角度的形式密集地在β基体上析出,平均尺寸为1 μm。合金经800 ℃固溶+(510 ℃,8 h)时效处理后组织中无初生α相(见图7(b)),次生α相的析出表现出不均匀性:晶界附近的次生α相尺寸较为细小,平均尺寸为0.4 μm,相互纵横交错;晶内的次生α相尺寸较大,平均尺寸为1 μm,约呈60°夹角相互交错。

图6 合金经800 ℃固溶+(510 ℃,8 h)时效处理后的显微组织

Fig. 6 Optical microstructures of alloy aged at 510 ℃ for 8 h after solution treated at 800 ℃

图7 合金经不同固溶温度+(510 ℃,8 h)时效处理后1/2R处的SEM像

Fig. 7 SEM images showing microstructure of alloy at 1/2R after being aged at 510 ℃ for 8 h and different solution treated temperatures

图8 合金在不同热处理制度下的硬度分布

Fig. 8 Hardness distribution of alloy under different treatments

图8所示为合金在不同热处理制度下的硬度分布情况。合金经固溶处理后,组织中未有次生α相析出,软相的初生α相无法起到析出强化的效果;合金经固溶时效处理后,组织中大量细小的次生α相具有显著的强化效果,因此,固溶态合金的显微硬度值约为270HV,要明显低于时效态合金400HV左右的显微硬度值。图8(a)表明,合金经750 ℃固溶后的显微硬度要高于800 ℃固溶处理后的显微硬度,这是因为合金在750 ℃固溶后,组织中残留的部分初生α相能对β晶界起到钉扎作用,在一定程度上制约β晶粒的长大,阻碍位错的滑移[25],合金经800 ℃固溶后,由于组织中无初生α相,β晶粒的长大不受制约,位错容易在晶界处开动。在相同的时效条件下,合金经750 ℃固溶后的显微硬度低于800 ℃固溶处理后的显微硬度(见图8(b)),这主要于次生α相的析出特性有关。由图7可知,合金在750 ℃固溶后经时效处理,组织中含有少量的初生α相,相比于次生α相,这种软相的初生α相对合金的显微硬度贡献较小。另一方面,在相同的时效条件下,合金经800 ℃固溶+时效处理后次生α相的体积分数更多,尺寸也更小,这种析出特性有利于提高合金的显微硬度。

2.3 力学性能

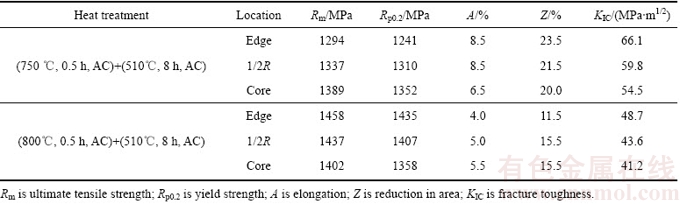

合金经不同热处理后的力学性能如表2所列。在同一种热处理参数下,合金中3个位置的力学性能不同,显然这与组织的不均匀性有关。合金经(750 ℃,0.5 h,AC)+(510 ℃,8 h,AC)处理后,心部的抗拉强度最大,为1389 MPa,1/2R处的次之,边部的抗拉强度(Rm)仅为1294 MPa,屈服强度(Rp0.2)与抗拉强度的变化规律相一致,伸长率(A)和断裂韧性的变化情况则与抗拉强度的相反。由图5可知,心部组织中次生α相的含量最多,析出最均匀,1/2R和边部的析出较为不均匀,存在“β斑”现象,次生α相的含量也少于心部次生α相的含量,因此心部的强度最大。合金经(800 ℃,0.5 h,AC)+(510 ℃,8 h,AC)处理后强度的变化情况与上述情况略有区别,心部的抗拉强度最小,为1402 MPa,1/2R处的次之,边部的抗拉强度最大,为1458 MPa,这是因为在该热处理条件下边部组织中次生α相的分布较均匀,体积分数较大,1/2R和心部组织的析出存在不均匀性(见图6)。屈服强度与抗拉强度的变化规律保持一致,伸长率和断面收缩率的变化趋势与抗拉强度的相反,值得注意的是,断裂韧性值的变化情况与抗拉强度的相似。

表2 合金经不同热处理后的力学性能

Table 2 Mechanical properties of alloy after different heat treatments

从表2中可知,合金经(750 ℃,0.5 h,AC)+(510 ℃,8 h,AC)处理后3个位置的平均抗拉强度为1340 MPa,经(800 ℃,0.5 h,AC)+(510 ℃,8 h,AC)处理后3个位置的平均抗拉强度为1445 MPa,造成两者大小不等的原因主要与次生α相的析出特性有关:前者析出的次生α相的体积分数小,尺寸大,后者析出的次生α相体积分数大,尺寸小(见图7),前者的时效强化效果小于后者的。合金经750 ℃+(510 ℃,8 h)的组织中还存在少量的初生α相,其强化效果要远低于次生α相的。合金经750 ℃+(510 ℃,8 h)处理后3个位置的平均断裂韧性值为59.1 MPa·m1/2,高于800 ℃+(510 ℃,8 h)条件下的44.5 MPa·m1/2。一方面,初生α相增大了裂纹尖端的塑性区尺寸,降低了裂纹扩展速率。另一方面,长宽比较大的针状次生α相更容易使裂纹发生偏转,增加裂纹路径的曲折性,提高合金的断裂韧性[26]。因此,在相同的时效条件下,合金经800 ℃固溶+时效处理后的强度更大,750 ℃固溶+时效处理后的断裂韧性更高。

2.4 断口形貌

通常,β钛合金合金的强度和断裂韧性呈反比关系,针对合金在(800 ℃,0.5 h,AC)+(510 ℃,8 h,AC)固溶时效条件下出现的反常现象,需进一步对该状态下的断口组织进行观察分析。合金经(800 ℃,0.5 h,AC)+(510 ℃,8 h,AC)固溶时效后,利用image pro plus 6.0软件处理得到合金的裂纹扩展路径如图9所示。边部的裂纹扩展路径虽然没有明显的上下起伏,但裂纹路径具有明显的曲折性;1/2R处的裂纹扩展路径有明显的上下起伏,但相比于图9(b),裂纹路径的曲折程度不大;心部的裂纹扩展路径没有明显的上下起伏,裂纹路径也最为平坦。裂纹扩展路径的曲折性从一定程度上反映了合金断裂韧性值的大小,裂纹扩展路径越曲折,裂纹偏转的越厉害,合金在断裂过程中吸收的能量越多,断裂韧性值越大[27]。因此,合金边部的断裂韧性值最大,1/2R处的次之,心部的断裂韧性值最小,与表2中的结果相一致。

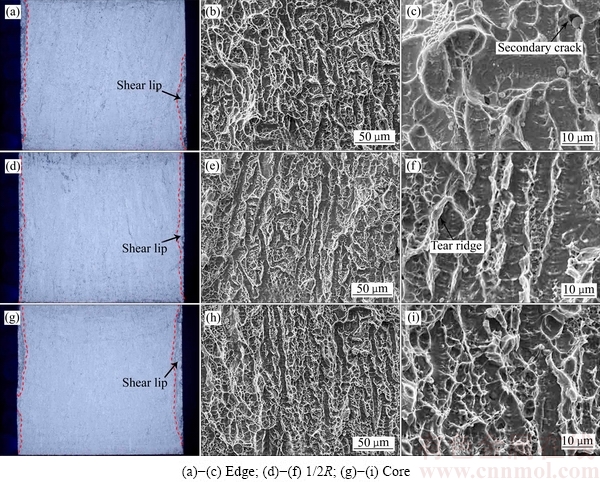

图10所示为合金经(800 ℃,0.5 h,AC)+(510 ℃,8 h,AC)固溶时效后的断口组织。对比图10(a)、(d)和(g)可发现,边部断口的剪切唇面积最小,心部断口的剪切唇面积最大。合金3个位置的低倍断口扫描组织(见图10(b)、(e)和(h))均表现为被拉长的韧窝,在长条状的韧窝中间夹杂着尺寸较小的等轴状韧窝。3个位置的韧窝的数量、大小、深浅程度没有明显的区别,但通过高倍断口扫描组织,发现3个位置断口组织之间还是有一定的差别。图10(c)中的韧窝尺寸较大,断口表面还存在尺寸较小的次生裂纹;图10(f)中撕裂脊的高度明显大于心部组织中的撕裂脊。由于边部断口组织中的韧窝尺寸略大于1/2R处和心部组织中的韧窝尺寸,且边部组织中还存在次生裂纹,这使得裂纹在扩展过程中需要吸收更多的能量才能使材料发生断裂,因此合金边部的断裂韧性值高于1/2R处和心部的断裂韧性值,这于表2中的实验结果相符。

合金在(800 ℃,0.5 h,AC)+(510 ℃,8 h,AC)条件下的断口组织证明合金的断裂韧性呈现边部高-心部低的趋势,而合金的强度出现异常现象可能与合金3个位置所取的拉伸试样截面处次生α相的分布不均匀有关。另外由表2中的数据可知,合金在(750 ℃,0.5 h,AC)+(510 ℃,8 h,AC) 固溶时效条件下,3个位置之间的强度或断裂韧性的差值较大,在(800 ℃,0.5 h,AC)+(510 ℃,8 h,AC) 固溶时效条件下,3个位置之间的强度或断裂韧性的差值较小,结合图5和图6,说明合金在相变点上固溶后再经时效处理,组织的不均匀程度降低,即合金在相变点下固溶后再经时效处理对组织性能的不均匀性产生的影响更大。

图9 利用image pro plus 6.0处理后得到合金裂纹扩展路径图

Fig. 9 Crack propagation paths of alloy processed using image pro plus 6.0

图10 经(800 ℃,0.5 h,AC)+(510 ℃,8 h,AC)固溶时效后断裂韧性试样的断口组织

Fig. 10 Fractographs of fracture toughness specimens after solution-treated under (800 ℃,0.5 h,AC)+(510 ℃,8 h,AC) condition

3 结论

1) 直径180 mm锻棒边部和心部组织的初生α相呈等轴状,1/2R处的初生α相以等轴和长条状两种形态分布在β基体上,锻态原始组织存在不均匀性。

2) 合金经750 ℃固溶后,3个位置的初生α相体积分数减少,分布不均匀;经800 ℃固溶后组织为单一的β相,且β相发生了不同程度的再结晶。合金经750 ℃固溶+(510 ℃,8 h)时效后,大量的针状次生α相在β基体上析出,少量的初生α相残留在β晶界处,析出相的分布不均匀,边部和1/2R组织中出现“β斑”现象;经800 ℃固溶+(510 ℃,8 h)时效后,1/2R和心部组织中次生α相的析出不均匀,β晶界附近的次生α相尺寸更小,分布更密集,晶内的次生α相尺寸较大,互成60°夹角相互交错。

3) 合金经(750 ℃,0.5 h,AC)+(510 ℃,8 h,AC)固溶时效后,强度较低,断裂韧性较高,1/2R处的力学性能为Rm=1337 MPa,A=8.5%,KIC=59.8 MPa·m1/2,达到高强高韧钛合金的标准。

REFERENCE

[1] 金和喜, 魏克湘, 李建明, 周建宇, 彭文静. 航空用钛合金研究进展[J]. 中国有色金属学报, 2015, 25(2): 280-292.

JIN He-xi, WEI Ke-xiang, LI Jian-ming, ZHOU Jian-yu, PENG Wen-jing. Research development of titanium alloy in aerospace industry[J]. The Chinese Journal of Nonferrous Metals, 2015, 25(2): 280-292.

[2] SCHWAB H, PALM F, K HN U, ECKERT J. Microstructure and mechanical properties of the near-beta titanium alloy Ti-5553 processed by selective laser melting[J]. Materials and Design, 2016, 105: 75-80.

[3] ELIAS C N, FERNANDES D J, RESENDE C R, ROESTEL J. Mechanical properties, surface morphology and stability of a modified commercially pure high strength titanium alloy for dental implants[J]. Dental Materials, 2015, 31(2): e1-e13.

[4] MOCHIZUKI H, YOKOTA M, HATTORI S. Effects of materials and solution temperatures on cavitation erosion of pure titanium and titanium alloy in seawater[J]. Transactions of the Japan Society of Mechanical Engineers A, 2007, 262(5/6): 522-528.

[5] 刘奇先, 刘 杨, 高 凯. 钛合金的研究进展与应用[J]. 航天制造技术, 2011(4): 45-48, 55.

LIU Qi-xian, LIU Yang, GAO Kai. Research progress and application of titanium alloys[J]. Aerospace Manufacturing Technology, 2011(4): 45-48, 55.

[6] 曹春晓. 航空用钛合金的发展概况[J]. 航空科学技术, 2005(4): 3-6.

CAO Chun-xiao. General development situation of titanium alloys for aviation[J]. Aeronautical Science and Technology, 2005(4): 3-6.

[7] 黄张洪, 曲恒磊, 邓 超, 杨建朝. 航空用钛及钛合金的发展及应用[J]. 材料导报, 2011, 25(1): 102-107.

HUANG Zhang-hong, QU Heng-lei, DENG Chao, YANG Jian-chao. Development and application of aerial titanium and its alloys[J]. Materials Review, 2011, 25(1): 102-107.

[8] 赵丹丹. 钛合金在航空领域的发展与应用[J]. 铸造, 2014, 63(11): 1114-1117.

ZHAO Dan-dan. Development and application of titanium alloys in the aviation[J]. Foundry, 2014, 63(11): 1114-1117.

[9] 吕逸帆, 孟祥军, 李世凯. TB6合金β斑研究概述[J]. 稀有金属材料与工程, 2008, 37(增刊3): 544-547.

Lü Yi-fan, MENG Xiang-jun, LI Shi-kai. An overview of β fleck in TB6 alloy[J]. Rare Metal Materials and Engineering, 2008, 37(S3): 544-547.

[10] 曲恒磊, 周 廉, 周义刚, 赵永庆, 曾卫东, 冯 亮, 李 辉, 陈 军, 张颖楠, 郭红超. 高强韧钛合金评述[J]. 稀有金属快报, 2004, 23(10): 5-9.

QU Heng-lei, ZHOU Lian, ZHOU Yi-gang, ZHAO Yong-qing, ZENG Dong-wei, FENG Liang, LI Hui, CHEN Jun, ZHANG Ying-nan, GUO Hong-chao. Review of high-strength and high-toughness titanium alloys[J]. Rare Metals Letters, 2004, 23(10): 5-9.

[11] PETERS J O, L TJERING G. Comparison of the fatigue and fracture of α+β and β titanium alloys[J]. Metallurgical and Materials Transactions A, 2001, 32(11): 2805-2818.

[12] 商国强, 朱知寿, 常 辉, 王新南, 寇宏超, 李金山. 超高强度钛合金研究进展[J]. 稀有金属, 2011, 35(2): 286-291.

SHANG Guo-qiang, ZHU Zhi-shou, CHANG Hui, WANG Xin-nan, KOU Hong-chao, LI Jing-shan. Development of ultra-high strength titanium alloy[J]. Chinese Journal of Rare Metals, 2011, 35(2): 286-291.

[13] 杨冬雨, 付艳艳, 惠松骁, 叶文君, 于 洋, 梁恩泉. 高强高韧钛合金研究与应用进展[J]. 稀有金属, 2011, 35(4): 575-580.

YANG Dong-yu, FU Yan-yan, HUI Song-xiao, YE Wen-jun,YU Yang, LIANG En-quan. Research and application of high strength and high toughness titanium alloys[J]. Chinese Journal of Rare Metals, 2011, 35(4): 575-580.

[14] 雷锦文, 曾卫东, 吴 欢, 杜予暄, 唐晓东, 庾高峰, 周义刚, 张 奕. 热机械处理对Ti-10V-2Fe-3Al钛合金组织和性能的影响[J]. 中国有色金属学报, 2010, 20(S1): s602-s605.

LEI Jin-wen, ZENG Wei-dong, WU Huan, DU Yu-xuan, TANG Xiao-dong, YU Gao-feng, ZHOU Yi-gang, ZHANG Yi. Effects of mechanical heat-treatment on microstructure and properties of Ti-10V-2Fe-3Al alloy[J]. The Chinese Journal of Nonferrous Metals, 2010, 20(S1): s602-s605.

[15] ZAFARI A, DING Y, CUI J, XIA K. Achieving fine beta grain structure in a metastable beta titanium alloy through multiple forging-annealing cycles[J]. Metallurgical and Materials Transactions A, 2016, 47(7): 3633-3648.

[16] 王 涛, 郭鸿镇, 王彦伟, 姚泽坤. 热处理对TG6合金热模锻件组织不均匀性的影响[J]. 中国有色金属学报, 2010, 20(S1): s593-s597.

WANG Tao, GUO Hong-zhen, WANG Yan-wei, YAO Ze-kun. Effect of heat treatment on microstructural inhomogeneity of TG6 alloy hot die forgings[J]. The Chinese Journal of Nonferrous Metals, 2010, 20(S1): s593-s597.

[17] 费 跃, 朱知寿, 王新南, 李 军, 商国强, 祝力伟. 锻造工艺对新型低成本钛合金组织和性能影响[J]. 稀有金属, 2013, 37(2): 186-191.

FEI Yue,ZHU Zhi-shou, WANG Xin-nan, LI Jun, SHANG Guo-qiang, ZHU Li-wei. Influence of forging process on microstructure and mechanical properties of a new low-cost titanium alloy[J]. Chinese Journal of Rare Metals, 2013, 37(2): 186-191.

[18] XU Xin, DONG Li-min, BA Hong-bo, ZHANG Zhi-qiang, YANG Rui. Hot deformation behavior and microstructural evolution of beta C titanium alloy in β phase field[J]. Transactions of Nonferrous Metals Society of China, 2016, 26(11): 2874-2882.

[19] LI Dong, HUI Song-xiao, YE Wen-jun, LI Cheng-lin. Microstructure and mechanical properties of a new high-strength and high-toughness titanium alloy[J]. Rare Metals, 2016: 1-7.

[20] 王庆娟, 高 颀, 王快社, 王鼎春, 李献民, 丁长勤, 杨 奇. 一种多元合金复合强化高强钛合金及其制备方法: 中国, ZL201310040063.5[P]. 2013-05-22.

WANG Qing-juan, GAO Qi, WANG Kuai-she, WANG Ding-chun, LI Xian-min, DING Chang-qin, YANG Qi. Multi-component alloy composite reinforced high-strength titanium alloy and preparation method thereof: China, ZL201310040063.5[P]. 2013-05-22.

[21] 毛小南, 张鹏省, 于兰兰, 袁少冲. BT22合金的成分设计和淬透性的关系研究[J]. 稀有金属快报, 2006, 25(6): 21-26.

MAO Xiao-nan, ZHANG Peng-sheng, YU Lan-lan, YUAN Shao-chong. Relationship study between the component design and quenching degree for BT22 alloy[J]. Rare Metals Letters, 2006, 25(6): 21-26.

[22] ZENG W D, ZHOU Y G. Effect of beta flecks on mechanical properties of Ti-10V-2Fe-3Al alloy[J]. Materials Science and Engineering A, 1999, 260(1/2): 203-211.

[23] LI Hui-min, LI Miao-quan, LUO Jiao, WANG Ke. Microstructure and mechanical properties of heat-treated Ti-5Al-2Sn-2Zr-4Mo-4Cr[J]. Transactions of Nonferrous Metals Society of China, 2015, 25(9): 2893-2900.

[24] 张平辉, 李成林, 惠松骁, 王韦琪, 羊玉兰. 固溶处理对Ti-6Cr-5Mo-5V-4Al合金组织与性能的影响[J]. 稀有金属, 2011, 35(5): 639-643.

ZHANG Ping-hui, LI Cheng-lin, HUI Song-xiao, WANG Wei-qi, YANG Yu-lan. Effect of solution treatment on microstructure and tensile properties of Ti-6Cr-5Mo-5V-4Al alloy[J]. Chinese Journal of Rare Metals, 2011, 35(5): 639-643.

[25] WANG Zhen-guo, CAI Hai-jiao, HUI Song-xiao. Microstructure and mechanical properties of a novel Ti-Al-Cr-Fe titanium alloy after solution treatment[J]. Journal of Alloys and Compounds, 2015, 640: 253-259.

[26] 邹丽娜. 高强高韧Ti-Al-Fe-V-(Mo,Cr)系合金显微组织与力学性能研究[D]. 北京: 北京有色金属研究总院, 2014.

ZHOU Li-na. Study on the microstructure and mechanical properties of Ti-Al-Fe-V-(Mo,Cr) system alloys[D]. Beijing: General Research Institute for Nonferrous Metals, 2014.

[27] SHI Xiao-hui, ZENG Wei-dong, SHI Chun-ling, WANG Hao-jun, JIA Zhi-qiang. The fracture toughness and its prediction model for Ti-5Al-5Mo-5V-1Cr-1Fe titanium alloy with basket-weave microstructure[J]. Journal of Alloys and Compounds, 2015, 632: 748-755.

Effect of microstructure inhomogeneity of forgings on microstructure and mechanical properties of new near β titanium alloy

CHEN Qiang1, WANG Qing-juan1, WANG Ding-chun2, LIU Ji-xiong2, LI Qiang1, ZHOU Xiao1, LIANG Bo1

(1. School of Metallurgical Engineering, Xi’an University of Architecture and Technology, Xi’an 710055, China;

2. Institute of Baoji Titanium Industry Group Co., Ltd., Baoji 721014, China)

Abstract: The influence of inhomogeneity of original microstructures including edge, 1/2R and core of a new β titanium alloy via α+β forging process on microstructures and mechanical properties following heat treatments were investigated. The results show that the distribution of primary α phase in three locations was nonuniform after the alloy solution-treated at 750 ℃, and at 800 ℃, different degree of recrystallization occurred within β phase. The alloy solution-treated at 750 ℃ followed by aging at 510 ℃ for 8 h, the microstructure with beta fleck happened in edge and 1/2R. Under the same aging condition, when the solution treatment was taken at 800 ℃, the secondary α phase with obviously uneven distribution precipitates in 1/2R and core. This inhomogeneity of microstructures during aging treatments results in different mechanical properties both of strength and fracture toughness in three locations. The alloys treated at (750 ℃, 0.5 h, AC)+(510 ℃, 8 h, AC) acquires good strength-toughness match, and high strength and high toughness of alloy at the location of 1/2R reaches the well match of high strength and high toughness.

Key words: β titanium alloy; forged in two-phase region; inhomogeneity; precipitated phase; high strength and high toughness

Foundation item: Project(2016GY-207) supported by the Key Science and Technology Program of Shaanxi Province, China; Project(14JF013) supported by Service Place Special Plan Project Funded by the Shaanxi Province Education Department, China

Received date: 2016-07-15; Accepted date: 2017-04-20

Corresponding author: WANG Qing-juan; Tel: +86-13992855295; E-mail: jiandawqj@163.com

(编辑 龙怀中)

基金项目:陕西省工业科技攻关资助项目(2016GY-207);陕西省教育厅服务地方专项计划项目(14JF013)

收稿日期:2016-07-15;修订日期:2017-04-20

通信作者:王庆娟,教授,博士;电话:13992855295;E-mail: jiandawqj@163.com

摘 要:研究一种新型β钛合金在两相区锻造后,边部、1/2R、心部组织的不均匀性对后续热处理组织性能的影响。结果表明:合金经750 ℃固溶后,3个位置组织中的初生α相分布不同,经800 ℃固溶后,β相发生不同程度的再结晶。合金经750 ℃+(510 ℃,8 h)固溶时效后,边部和1/2R处的组织出现 “β斑”现象;合金经800 ℃+ 510 ℃,8 h固溶时效后,1/2R处和心部次生α相的析出存在明显的不均匀性。时效过程中组织的不均匀性导致合金3个位置强度和断裂韧性各不相同。在(750 ℃,0.5 h,AC)+(510 ℃,8 h,AC)固溶时效条件下,合金1/2R处的综合性能实现了高强高韧的良好匹配。

[1] 金和喜, 魏克湘, 李建明, 周建宇, 彭文静. 航空用钛合金研究进展[J]. 中国有色金属学报, 2015, 25(2): 280-292.

[5] 刘奇先, 刘 杨, 高 凯. 钛合金的研究进展与应用[J]. 航天制造技术, 2011(4): 45-48, 55.

[6] 曹春晓. 航空用钛合金的发展概况[J]. 航空科学技术, 2005(4): 3-6.

[7] 黄张洪, 曲恒磊, 邓 超, 杨建朝. 航空用钛及钛合金的发展及应用[J]. 材料导报, 2011, 25(1): 102-107.

[8] 赵丹丹. 钛合金在航空领域的发展与应用[J]. 铸造, 2014, 63(11): 1114-1117.

[9] 吕逸帆, 孟祥军, 李世凯. TB6合金β斑研究概述[J]. 稀有金属材料与工程, 2008, 37(增刊3): 544-547.

[10] 曲恒磊, 周 廉, 周义刚, 赵永庆, 曾卫东, 冯 亮, 李 辉, 陈 军, 张颖楠, 郭红超. 高强韧钛合金评述[J]. 稀有金属快报, 2004, 23(10): 5-9.

[12] 商国强, 朱知寿, 常 辉, 王新南, 寇宏超, 李金山. 超高强度钛合金研究进展[J]. 稀有金属, 2011, 35(2): 286-291.

[13] 杨冬雨, 付艳艳, 惠松骁, 叶文君, 于 洋, 梁恩泉. 高强高韧钛合金研究与应用进展[J]. 稀有金属, 2011, 35(4): 575-580.

[16] 王 涛, 郭鸿镇, 王彦伟, 姚泽坤. 热处理对TG6合金热模锻件组织不均匀性的影响[J]. 中国有色金属学报, 2010, 20(S1): s593-s597.

[17] 费 跃, 朱知寿, 王新南, 李 军, 商国强, 祝力伟. 锻造工艺对新型低成本钛合金组织和性能影响[J]. 稀有金属, 2013, 37(2): 186-191.

[20] 王庆娟, 高 颀, 王快社, 王鼎春, 李献民, 丁长勤, 杨 奇. 一种多元合金复合强化高强钛合金及其制备方法: 中国, ZL201310040063.5[P]. 2013-05-22.

[21] 毛小南, 张鹏省, 于兰兰, 袁少冲. BT22合金的成分设计和淬透性的关系研究[J]. 稀有金属快报, 2006, 25(6): 21-26.

[24] 张平辉, 李成林, 惠松骁, 王韦琪, 羊玉兰. 固溶处理对Ti-6Cr-5Mo-5V-4Al合金组织与性能的影响[J]. 稀有金属, 2011, 35(5): 639-643.

[26] 邹丽娜. 高强高韧Ti-Al-Fe-V-(Mo,Cr)系合金显微组织与力学性能研究[D]. 北京: 北京有色金属研究总院, 2014.