文章编号:1004-0609(2014)02-0380-07

新型Al-Mn合金均匀化处理过程中组织和性能演变

李雪峰1,张 辉1, 2,蒋福林1

(1. 湖南大学 材料科学与工程学院,长沙 410082;

2. 湖南大学 湖南省喷射沉积技术及应用重点实验室,长沙 410082)

摘 要:

摘 要:通过差热分析、金相显微镜、扫描电子显微镜、能谱分析、硬度和电导率测试等方法,对一种新型Al-Mn合金铸锭均匀化过程中的组织演变和性能变化规律进行研究。结果表明:在加热温度为560~620 ℃、保温时间为12~72 h的均匀化处理过程中,合金铸锭的电导率随温度的升高或保温时间的延长逐渐降低,但硬度先持续降低后在高于600 ℃均匀化时反而升高;合金铸锭由枝晶和晶间非平衡相组成,随均匀化温度的升高和保温时间的延长,晶间析出相逐渐溶解、球化,晶内细小弥散相大量析出;合金较优的热处理制度为600 ℃、24 h。

关键词:

中图分类号:TG146.2 文献标志码:A

Evolution of microstructure and properties of new Al-Mn alloy during homogenization treatment

LI Xue-feng1, ZHANG Hui1, 2, JIANG Fu-lin1

(1. College of Materials Science and Engineering, Hunan University, Changsha 410082, China;

2. Hunan Province Key Laboratory for Spray Deposition Technology and Application,

Hunan University, Changsha 410082, China)

Abstract: The evolution of microstructure and properties of a new Al-Mn alloy ingot during homogenization treatment was researched by differential scanning calorimetry (DSC), optical microscopy (OM), scanning electron microscopy (SEM), energy dispersive X-ray analysis (EDAX), as well as measurement of hardness and conductivity test, respectively. The results show that both the conductivity and the hardness of Al-Mn alloy ingot decrease with the increase of temperature in the range of 560-620 ℃ or the extension of holding time in the range of 12-72 h, but hardness at 620 ℃ is higher than that at 600 ℃. The cast alloy is composed of dendrite segregation and non-equilibrium phase. The precipitated phases gradually dissolve and become spherical, and the dispersity of precipitates within the grains increases with increasing homogenization temperature and holding time. The reasonable homogenization condition for the studied alloy is 600 ℃ and 24 h.

Key words: Al-Mn alloy; homogenization; property; microstructure; precipitated phase

随着铝质热交换器结构设计方面的不断改进,国内外通过不断研制与开发一系列高强高耐腐蚀性的Al-Mn系合金材料,来满足因厚度减薄而带来合金强度与耐蚀性相应提高的性能要求[1-3]。由于Al-Mn合金铸锭冷却凝固过程会产生一定偏析,对后续轧制加工产生不利影响。并且铸锭中析出相的种类、大小与分布对后续工序和产品质量都会产生直接或间接的影响[4]。因此,铝合金铸锭在热塑性变形前必须进行均匀化退火,均匀化退火可在一定程度上消除铸锭组织的不均匀性,减小非平衡相的偏析程度,使得偏析和富集在晶界和枝晶网格上的部分化合物重溶和球化,提高合金元素在基体中的固溶度,减小内应力,提高可加工性[5-6]。

适宜的均匀化退火工艺对合金后续加工产生重要影响,BIROL[7-8]提出轧制前的均匀化退火能减小Al-Mn薄带材中的过饱和度,使固溶在基体中的Mn大量析出,同时避免析出和再结晶的相互作用。均匀化处理后的粗大金属间化合物颗粒弥散分布在基体中会加快再结晶速度。AGHAIE-KHAFRI等[9]在研究均匀化退火对板材轧制过程的影响时提出最适宜的均匀化条件是具有较高的电导率、较低的过饱和固溶度及加工过程尽量减少析出。张新明等[10]研究发现3104铝合金经均匀化处理后,晶内和晶界处含Mn的第二相粒子大量析出,锭坯中仍存在少量非平衡相。

本文作者结合金相显微镜(OM)、扫描电镜(SEM)、能谱分析(EDAX)和差热分析(DSC)、硬度和电导率测试等方法,研究新型Al-Mn合金均匀化前后的显微组织特征与性能变化规律,得出该合金较适宜的均匀化处理工艺。

1 实验

本实验用材料来源于某公司工业化生产的Al-Mn合金半连续铸造扁锭,合金铸态组织如图1所示。由图1可知,合金铸态组织由枝晶和晶间非平衡相组成,沿晶界呈不连续的网状分布,形状不规则,呈小片状、块状或骨骼状,偏析程度大且尺寸大小不一,骨骼状偏析棱角明显。图1(b)箭头所指析出相相应成分的能谱结果显示为Al(Fe, Mn)相。

均匀化实验前,通过DSC实验测定铸锭中非平衡相的溶解温度,进而确定合金的均匀化温度。DSC实验在NETZSCH STA 449C热分析仪上进行,试样在保护气体氛围中从室温加热至700 ℃,加热速度为10 ℃/min,合金的DSC曲线如图2所示。铸锭在636.0 ℃处开始出现吸热峰。在确定均匀化处理温度时,为了加速均匀化过程,应尽可能提高均匀化温度,但同时为避免过烧,该合金铸锭的均匀化温度不能超过636.0 ℃。考虑到在实际控制过程中温度的波动性,最高均匀化温度应比636.0 ℃低10~20 ℃,因此,本实验中确定合金最高均匀化处理温度为620 ℃。

图1 Al-Mn合金铸锭的微观组织

Fig. 1 Microstructures of Al-Mn alloy ingot

图2 Al-Mn合金DSC曲线

Fig. 2 DSC curve of Al-Mn alloy ingot

将锭坯切割成15 mm×15 mm×10 mm (长×宽×高)的小块试样。均匀化处理在MFL-11智能控温马弗炉里内进行,温度误差为±5 ℃。设定均匀化温度分别为560、580、600和620 ℃,均匀化时间分别为12、24、48和72 h,退火后样品冷却方式为出炉后水冷。采用MM-6卧式金相显微镜和QUANTA 200扫描电镜观察均匀化处理前后合金的晶粒和析出相等显微组织,并利用扫描电镜所配EDAX能谱仪分析析出相的元素组成。硬度测试在HBRV-187.5布洛维硬度计上进行,加载载荷为306 kN,加载时间为30 s,每个试样测5个点,取其平均值。电导率测试所用的仪器为D60K数字金属电导率测量仪。

2 结果与讨论

2.1 均匀化处理对Al-Mn合金性能的影响

2.1.1 均匀化处理对合金电导率的影响

均匀化处理前后合金的电导率如图3所示。结果表明,在均匀化处理过程中,铸锭经不同温度均匀化处理后电导率明显升高,且在不同均匀化温度条件下提高的幅度不同,温度越高,电导率越小,在620 ℃均匀化时达到最小值。随着时间的延长,电导率变化不明显,而在560 ℃均匀化时,电导率在短时间迅速升高到一定值后缓慢上升,在600~620 ℃均匀化时,电导率迅速升高到一定值后缓慢持续下降,并随时间的延长下降趋势减缓。

图3 均匀化处理对Al-Mn合金电导率的影响

Fig. 3 Effect of homogenization treatment on conductivity of Al-Mn alloy

2.1.2 均匀化处理对合金硬度的影响

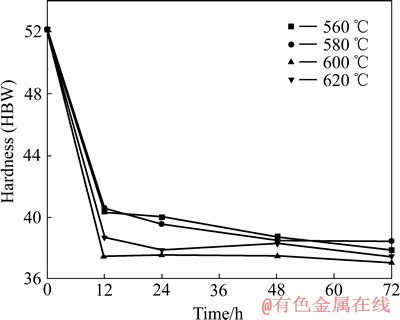

图4所示为新型Al-Mn合金在560~620 ℃均匀化处理后的硬度变化规律。由图4可知,新型Al-Mn合金经均匀化处理后,硬度都明显降低,经600 ℃以下均匀化处理后,随着均匀化温度逐渐升高合金硬度逐渐降低,而且硬度随时间的延长而持续降低,当在620 ℃进行均匀化处理时其硬度比600 ℃时的高,且随着均匀化时间的延长硬度呈增加趋势。

2.2 均匀化处理对Al-Mn合金组织的影响

2.2.1 均匀化处理温度对Al-Mn合金组织的影响

图4 均匀化处理对Al-Mn合金硬度的影响

Fig. 4 Effect of homogenization treatment on hardness of Al-Mn alloy

图5所示为Al-Mn合金在不同温度下进行24 h均匀化处理后析出相的SEM像。从图5可以看出:与铸态组织对比,晶界处骨骼状棱角边缘变得圆钝化,析出相逐渐溶断或者较大尺寸变得连续分布;随均匀化温度的升高,合金组织中的析出相逐渐溶解并球化,晶界上的析出相由连续分布转变为不连续分布。经600~620 ℃均匀化处理24 h后,合金中的枝晶网络变稀,非溶相和枝晶偏析基本消除并球化。随着均匀化温度的升高,粗大析出相的棱角、针状和沿晶网状逐渐断裂和溶解,尖锐边角向平滑趋势变化,并逐渐球化。这些圆整的细小相在材料后续塑性加工过程中会减少应力集中,抑制微裂纹产生,有利于提高材料的强度和塑性。

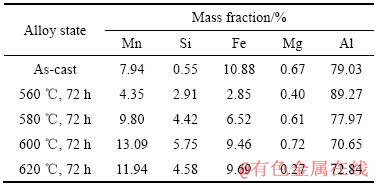

对合金铸态和经不同温度下均匀化后72 h析出相颗粒进行能谱分析结果见表1。从表1中可看出:随着均匀化温度的升高,难溶元素Mn、Si和Fe含量均呈逐渐增加的趋势,表明随着均匀化温度的升高基体元素Al大量溶解,而难溶元素则由于溶解扩散速率较慢或之前的过饱和固溶原子在晶间析出,所以其在析出相中相对含量逐渐增加,析出相由Al(Fe, Mn)相变为Al(Fe, Mn)Si相。

2.2.2 均匀化时间对Al-Mn合金组织的影响

图6所示为在560和620 ℃下经不同时间均匀化处理后Al-Mn合金中析出相的SEM像。从图6可以看出:随着均匀化时间的延长,析出相逐渐固溶球化。析出相分布沿晶界析出逐渐转变为均匀分布,析出相球化明显。从图6(a)和(b)可以看出:当在560 ℃进行均匀化处理保温12 h后,针状析出相开始断裂,少量析出相开始固溶呈现短棒状,细小析出相数量逐渐增多,随着保温时间的延长,这种趋势更加明显。而当在620 ℃均匀化处理时,晶间析出相断开并逐渐球化,经72 h均匀化处理后粗大偏析相基本消失,短棒状析出相相进一步球化;对比图6(e)和(f)发现,大量细小、弥散的固溶相已充分析出,析出相形貌、大小和分布都比较均匀。

图5 经不同温度均匀化处理24 h后Al-Mn合金中析出相的SEM像

Fig. 5 SEM images showing morphologies of precipitates in Al-Mn alloy after homogenization treatment at different temperatures for 24 h

表1 不同状态下Al-Mn合金析出相的EDAX分析结果

Table 1 EDAX data of precipitates in Al-Mn alloy under different conditions

Al-Mn合金半连续铸锭一般通过直接水冷工艺生产,生产出的铸锭中Mn元素分布很不均匀,形成严重的晶内偏析,明显影响板材的再结晶行为和深冲性能。因此,通过均匀化处理改变合金内的组织状态进而改善合金中存在的粗大化合物粒子的种类、大小与分布是Al-Mn合金生产过程中最关键的工艺,以解决后续变薄拉伸等工艺过程因局部应力不均匀而导致出现针孔或开裂的问题,同时还可能在热轧时激发动态再结晶,降低立方织构的含量[11]。

图6 经不同时间均匀化处理后Al-Mn合金中析出相的SEM像

Fig. 6 SEM images showing morphologies of precipitates in Al-Mn alloy after homogenization treatment for different times

在本研究中,Al-Mn合金为快速冷却半连续铸锭,合金铸态的金相组织如图1所示。在这种铸造条件下,由于熔体结晶顺序不同,晶间化合物呈明显的不连续网状,在扫描电镜下观察到这些化合物微观形态呈骨骼状、块状和片状。表1表明晶粒边界和树枝状枝晶间隙为富Mn和Fe的平衡相。均匀化退火是基于原子的扩散运动,在均匀化过程中,扩散系数与温度的关系可用Arrhenius方程表示: ,其中D0为与温度基本无关的系数;Q为扩散激活能;R为摩尔气体常数;T为热力学温度。从Arrhenius方程可以看出,温度越高,扩散系数越大,原子扩散速度越快,使固溶在基体中的Si元素通过扩散进入第二相中。一般来说,均匀化后析出相为α-Al(Fe, Mn)Si相,析出相尺寸随加热速率和均匀化温度增加而增加[12]。铸锭经均匀化处理后,枝晶偏析通过扩散溶解进入基体,骨骼状粗大Al(Mn, Fe)Si相棒、球化,尖锐边角向平滑趋势变化,均匀化温度越高,逐渐断裂且球化趋势不断增大。随着均匀化温度的升高,细小的弥散相大量出现。另一方面,熔体凝固后冷却速度很快,合金凝固后的组织结构接近固溶处理状态。当合金加热到均匀化处理温度后过饱和固溶体会迅速析出,过饱和度降低,温度越低,固溶体析出越多(见图6(e)和(f))。ALTENPOHL等[13]认为固溶度对合金电阻率的影响最大,固溶在铝基体中的原子引起的电阻率升高幅度远大于沉淀析出的第二相引起的电阻率的降低幅度。研究表明[14-15]:固溶程度越高,溶质原子溶入基体晶格的数量越多,引起基体的畸变越大,电子的散射越大,电阻率也越大;根据电导率、强度与溶质固溶度关系,Si、Cu对合金电导率的影响较小,Mn对电阻率影响远远大于其他合金元素的影响。从表1可看出:Mn元素在均匀化过程中快速析出并进入第二相中,导致固溶在基体中的Mn含量大幅降低,因此,经不同温度短时间均匀化处理后合金的电导率迅速升高。图2中电导率随均匀化处理温度升高而降低就是在高温下更多合金元素固溶进入基体引起的,特别是当均匀化温度为620 ℃时,合金中较高的固溶度导致电导率明显降低。

,其中D0为与温度基本无关的系数;Q为扩散激活能;R为摩尔气体常数;T为热力学温度。从Arrhenius方程可以看出,温度越高,扩散系数越大,原子扩散速度越快,使固溶在基体中的Si元素通过扩散进入第二相中。一般来说,均匀化后析出相为α-Al(Fe, Mn)Si相,析出相尺寸随加热速率和均匀化温度增加而增加[12]。铸锭经均匀化处理后,枝晶偏析通过扩散溶解进入基体,骨骼状粗大Al(Mn, Fe)Si相棒、球化,尖锐边角向平滑趋势变化,均匀化温度越高,逐渐断裂且球化趋势不断增大。随着均匀化温度的升高,细小的弥散相大量出现。另一方面,熔体凝固后冷却速度很快,合金凝固后的组织结构接近固溶处理状态。当合金加热到均匀化处理温度后过饱和固溶体会迅速析出,过饱和度降低,温度越低,固溶体析出越多(见图6(e)和(f))。ALTENPOHL等[13]认为固溶度对合金电阻率的影响最大,固溶在铝基体中的原子引起的电阻率升高幅度远大于沉淀析出的第二相引起的电阻率的降低幅度。研究表明[14-15]:固溶程度越高,溶质原子溶入基体晶格的数量越多,引起基体的畸变越大,电子的散射越大,电阻率也越大;根据电导率、强度与溶质固溶度关系,Si、Cu对合金电导率的影响较小,Mn对电阻率影响远远大于其他合金元素的影响。从表1可看出:Mn元素在均匀化过程中快速析出并进入第二相中,导致固溶在基体中的Mn含量大幅降低,因此,经不同温度短时间均匀化处理后合金的电导率迅速升高。图2中电导率随均匀化处理温度升高而降低就是在高温下更多合金元素固溶进入基体引起的,特别是当均匀化温度为620 ℃时,合金中较高的固溶度导致电导率明显降低。

从所得显微组织和硬度变化曲线(见图4)可知,经均匀化处理后,合金的硬度明显降低,其变化趋势和显微组织的变化趋势是一致的。铸锭在均匀化处理过程时,溶质浓度逐渐均一化,获得均一组织,同时消除铸锭因激冷而产生的内应力,导致硬度持续降低。但随时间延长,溶质浓度梯度降低使溶质回溶速率减缓,硬度降低幅度减小。但当退火温度高于600 ℃时,即在620 ℃均匀化处理后合金硬度有一定的升高,这是由于在620 ℃较大的固溶度引起的固溶强化作用,同时较高均匀化温度使溶质原子的扩散速率增加,固溶元素分布更加均匀,弥散相使强化效果增加(见图6(f))。

当合金成分一定时,均匀化时间主要取决于枝晶间距,即晶粒大小[16]。由图5和6可见,延长加热时间的效果类似于升高均匀化温度的效果,但是升高温度的效果比延长时间的效果更明显。升高温度有利于非平衡析出相的溶解和消失;延长时间则有利于析出相的析出和呈弥散分布。经过长时间高温均匀化处理后,晶内析出相呈弥散分布,成分逐渐均匀化,并由于择优取向具有球化趋势。析出相球形化程度越高,基体内元素分布越弥散,合金性能越优良。经600 ℃均匀化处理后析出相的球化不完全(见图5(c)),短棒状析出相大量出现。当均匀化处理的温度更高时,原子扩散较快,所以,从图6(f)中可以看出析出相粒子及非溶相充分球化,且弥散相没有出现析出带,析出带较窄,合金组织中弥散相分布均匀。根据合金能量学,在小粒子与大粒子之间存在一个从高到低的溶质浓度梯度,小粒子周围的溶质具有向大粒子周围扩散的趋势。当溶质原子扩散到大粒子周围并超过其自身的溶解度时,便促使大粒子长大。表1中析出相中Mn含量达到峰值,粒子的回溶软化和弥散增强效果达到最优化,硬度最低,当均匀化处理温度高于600 ℃时,过高的过饱和固溶度反而增加材料的变形抗力,且材料在后续塑性加工中容易析出,对合金加工产生不利影响。在600 ℃、24 h时合金硬度较低且具有较高电导率,同时考虑节约能源,过度延长退火时间意义不大,因此,结合之前相关研究[8],本文作者建议以600 ℃、24 h为该合金工业生产中较为合理的均匀化处理制度。

3 结论

1) 在加热温度560~620 ℃、保温时间12~72 h的均匀化处理时,新型Al-Mn合金的电导率随均匀化温度的升高和保温时间延长而降低;其硬度在600 ℃以下均匀化处理后随温度升高和保温时间延长而降低,但继续升高温度后硬度增加。

2) 随均匀化温度的升高和保温时间的延长,新型Al-Mn合金铸锭中Al(Fe, Mn)相逐渐溶解,晶界处析出相棒、球化,晶间析出相溶解和球化明显,晶内弥散相大量析出。

3) 在本实验条件下,综合硬度、电导率、显微组织及节能等指标得出新型Al-Mn合金较优的热处理制度为600 ℃、24 h。

REFERENCES

[1] LACAZE J, TIERCE S, LAFONT M C, THEBAULT Y, PEBERE N, MANKOWSKI G, BLANC C, ROBIDOU H, VAUMOUSSE D, DALOZ D. Study of the microstructure resulting from brazed aluminium materials used in heat exchangers[J]. Materials Science and Engineering A, 2005, 413/414: 317-321.

[2] LEE S H, KIM M S, JUNG D S, HAN J W, YOU B D. Fabrication and sagging behavior of three-layer Al-Si/Al-Mn-Zn/ Al-Si clad sheets for automotive heat exchanger[J]. Materials Science Forum, 2003, 439: 221-226.

[3] JIANG Hui-xue, ZHANG Hai-tao, QIN Ke, CUI Jian-zhong. Direct-chill semi-continuous casting process of three-layer composite ingot of 4045/3004/4045 aluminum alloys[J]. Transactions of Nonferrous Metals Society of China, 2011, 21: 1692-1697.

[4] LI Wen-bin, PAN Qing-lin, XIAO Yan-ping, HE Yun-bin, LIU Xiao-yan. Microstructural evolution of ultra-high strength Al-Zn-Cu-Mg-Zr alloy containing Sc during homogenization[J]. Transactions of Nonferrous Metals Society of China, 2011, 21: 2127-2133.

[5] COLE G S. Inhomogeneities and their control via solidification[J]. Metallurgical and Materials Transactions B, 1971, 2(2): 357-370.

[6] 陈永禄, 傅高升, 陈文哲. 均匀化退火对Al-1Mn-1Mg合金中析出相形态的影响[J]. 材料热处理学报, 2006, 27(1): 40-44.

CHEN Yong-lu, FU Gao-sheng, CHEN Wen-zhe. Influence of homogenization on morphologies of the precipitated phases in Al-1Mn-1Mg alloy[J]. Transactions of Materials and Heat Treatment, 2006, 27(1): 40-44.

[7] BIROL Y. Impact of homogenization on recrystallization of a supersaturated Al-Mn alloy[J]. Scripta Materialia, 2009, 60: 5-8.

[8] BIROL Y. Homogenization of a twin-roll cast thin Al-Mn strip[J]. Journal of Alloys and Compounds, 2009, 471(1/2): 122-127.

[9] AGHAIE-KHAFRI M, MAHMUDI R. Optimizing homogenization parameters for better stretch formability in an Al-Mn-Mg alloy sheet[J]. Materials Science and Engineering A, 2005, 399(1/2): 173-180.

[10] 张新明, 李飞庆, 唐建国, 徐 敏, 黄 平, 郭金龙. 3104铝合金铸锭均匀化过程中的溶解析出行为[J]. 中南大学学报: 自然科学版, 2009, 40(4): 909-914.

ZHANG Xin-ming, LI Fei-qing, TANG Jian-guo, XU Min, HUANG Ping, GUO Jin-long. Dissolution and precipitation behavior of 3104 aluminum alloy during homogenization[J]. Journal of Central South University: Science and Technology, 2009, 40(4): 909-914.

[11] SJOLSTAD K, ENGLER O, TANGEN S, MARTHINSEN K, NES E. Texture evolution of an AA3xxx alloy after different homogenization treatments[J]. Materials Science Forum, 2002, 396/402: 463-468.

[12] LI Y J, ARNBERG L. Precipitation of dispersoids in DC-Cast 3003 alloy[J]. Materials Science Forum, 2002, 396/402: 875-880.

[13] ALTENPOHL D, BECK P. Aluminum and aluminum alloys[M]. Berlin: Springer Verlag, 1965.

[14] LI Y J, ARNBERG L. Evolution of eutectic intermetallic particles in DC-cast AA3003 alloy during heating and homogenization[J]. Materials Science and Engineering A, 2003, 347(1/2): 130-135.

[15] LI Y J, ARNBERG L. Quantitative study on the precipitation behavior of dispersoids in DC-cast AA3003 alloy during heating and homogenization[J]. Acta Materialia, 2003, 51(12): 3415-3428.

[16] 蒋显全, 张新明. 3004铝合金铸锭均匀化过程中的组织变化[J]. 铝加工, 1992, 5: 44-45.

JIANG Xian-quan, ZHANG Xin-ming. Microstructure alteration of 3004 aluminum alloy ingot during homogenization[J]. Aluminium Fabrication, 1992, 5: 44-45.

(编辑 陈卫萍)

基金项目:国际科技合作计划项目(010S2010GR0739)

收稿日期:2013-04-17;修订日期:2013-07-24

通信作者:张 辉,教授,博士;电话:0731-88664086;E-mail: zhanghui63hunu@163.com

[6] 陈永禄, 傅高升, 陈文哲. 均匀化退火对Al-1Mn-1Mg合金中析出相形态的影响[J]. 材料热处理学报, 2006, 27(1): 40-44.

[10] 张新明, 李飞庆, 唐建国, 徐 敏, 黄 平, 郭金龙. 3104铝合金铸锭均匀化过程中的溶解析出行为[J]. 中南大学学报: 自然科学版, 2009, 40(4): 909-914.

[13] ALTENPOHL D, BECK P. Aluminum and aluminum alloys[M]. Berlin: Springer Verlag, 1965.

[16] 蒋显全, 张新明. 3004铝合金铸锭均匀化过程中的组织变化[J]. 铝加工, 1992, 5: 44-45.