文章编号:1004-0609(2016)-12-2656-12

含锡二次资源隔膜电积回收锡新工艺试验

彭思尧,杨建广,陈 冰,李树超,雷 杰,李焌源

(中南大学 冶金与环境学院,长沙 410083)

摘 要:

针对现行含锡二次资源处理工艺尚存在“流程长、污染重、能耗高”等问题,以锡精炼过程产出的锡铜渣为原料,开展基于隔膜电积锡回收新工艺试验研究。结果表明:在液固比为5:1、盐酸为4 mol/L、温度50~60 ℃的条件下,锡铜渣中98%以上的锡被浸出;在温度为30 ℃、Na2S用量为理论量的1.3倍、反应时间15 min和BaCO3用量为理论量的3倍的条件下,溶液中的铜、铅可以降低到50 mg/L以下。采用隔膜电积技术对净化后液进行锡电积试验研究表明,在阴极液中[Sn2+] 80 g/L、盐酸3 mol/L、电流密度200 A/m2及电积温度40℃的优化条件下,可以得到致密平整的阴极锡,阴极电流效率大于98%,阴极锡纯度大于99%,吨锡电耗小于1200 kW·h。阳极再生的SnCl4溶液可以作为浸出剂返回浸出锡铜渣,实现流程的闭路循环。

关键词:

中图分类号:TF818 文献标志码:A

锡是最早生产和使用的金属之一,广泛用于电子、化工、航空航天、国防军工等领域[1]。我国是世界最重要的锡生产国、消费国和贸易国之一[2]。随着我国社会的进步与发展,锡的用量不断增加,相应地含锡废料也逐年增多。包括锡阳极泥、锡精炼渣、锡电镀污泥、锡冶炼渣、废焊锡和镀锡钢材等[3-4]。含锡废渣富含锡、锌、锑、铜等有价金属,也含砷、镉等有害元素。如锡阳极泥含Sn 10%~50%、Pb 8%~30%、Sb 0.8%~2%、As 0.1%~5%(质量分数);锡精炼的浮渣中含Sn 50%~65%、Pb 5.0%~10%、Cu 0.1%~10%、As 0.1%~2%、Sb 2.0%~20%等,有些还有Ta、W、Mo、Ag等稀贵金属[5],对含锡废渣进行资源化、无害化处理意义重大。

传统冶炼工艺中,炼锡渣的处理方法以火法工艺为主,主要有还原熔炼法[6]和挥发法两种。例如,雷霆[7]采用熔池熔炼-连续烟化法处理高钨电炉锡渣,锡挥发率96%,直收率93%,弃渣含锡0.2%,每吨金属锡煤耗4.6 t,烟尘含锡60%;湿法处理工艺主要有酸浸-熔炼[8]、焙烧-酸浸[9-11]、碱浸[12-13]、熔炼-电解等工艺。例如,李健宝[14]用电解工艺处理焊锡渣:先火法熔炼,得到锡铅合金并铸阳极板,在硅氟酸盐体系进行电解,得到锡铅合金及阳极泥;张荣良等[15]以含锡渣为原料,采用碱溶-浸出-除杂-浓缩结晶工艺直接制取锡酸钠,锡直收率为86.3%。此外,还有采用浮选法处理锡渣[16-17]:浮选法处理锡硫渣,铜精矿产率为27%,含Cu53%、Sn27%,铜直收率为80%,锡精矿产率为73%,含Sn78%、Cu4.9%,锡的直收率小于88%。

上述含锡废渣处理工艺各具特点,但存在一些问题。熔炼挥发工艺在炼锡炉渣、中矿等锡含量较低原料上有应用,而在锡含量较高的锡铜渣中尚未应用[18-19]。电解工艺采用的硅氟酸体系成本较高,电流效率低,锡的直收率通常约60%;而焙烧工艺由于锡铜渣中大量金属锡的存在使其软化点低,一般进行多段焙烧才能既不结窑又脱硫,导致焙烧时间很长,处理成本较高;而浮选法仅能得到分离不彻底的铜精矿和锡精矿,锡直收率也不理想。

从综合利用及环保角度来看,研究并开发一种锡资源清洁、高效回收技术意义重大。近期,本团队对基于隔膜电积的含锡废渣湿法清洁提锡过程进行了系列研究[20-22]。膜电解技术应用前景广阔,在于离子膜可以将电解池的阴、阳极室隔开,维持极室间良好的导电性,同时具有电流效率高和产物纯度高的优点。目前,在废水处理[23]、提取冶金[24-25]、电镀电泳和化合物合成等研究应用领域得到重视。前期研究结果表明,基于隔膜电积的含锡废渣湿法清洁提锡的新工艺具有原料适应性强、效率高、能耗低、流程简单等突出优点:采用常规的工业试剂,全湿法工艺,条件温和,所得电锡产品质量好;氧化剂可在阳极室再生,有效利用了电能,整个工艺实现了溶液的闭路循环。本文作者以锡冶炼过程产出的含锡精炼渣为研究对象,开展的新工艺条件优化的内容。

1 实验

1.1 原料

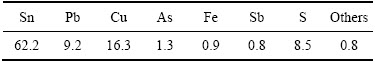

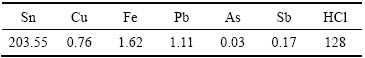

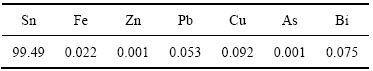

本次试验使用的是锡精炼过程产出的锡铜渣,由广西某锡冶炼厂提供。其主要化学成分采用ICP-AES分析结果如表1所列。其他所用试验试剂如HCl、Na2S等均为化学纯。

表1 锡铜渣主要化学成分分析

Table 1 Chemical composition of tin-copper slag (mass fraction, %)

1.2 实验方法及原理

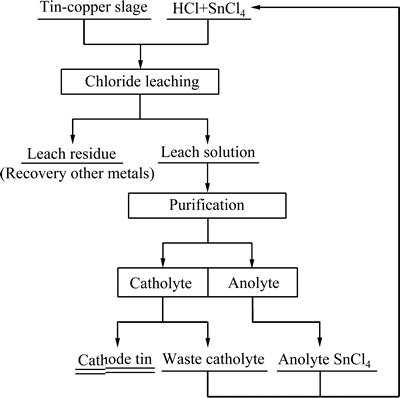

基于隔膜电积的锡精炼中间渣处理新工艺流程示意图如图1所示。主要包括浸出、净化及电积三大工序。

图1 基于隔膜电积的含锡废料处理工艺流程示意图

Fig. 1 Schematic diagram of processing tin secondary resources based on membrane electrodeposition

1) 浸出。在玻璃反应釜中加入一定量的四氯化锡和盐酸溶液,在一定液固比及温度条件下加入锡铜渣。反应结束后液固分离,即可得到浸出液及铜渣。SnCl4浸出锡铜渣时,锡铜渣中的锡被SnCl4选择性浸出[26](如式(1)所示),而其中的铜、锑、砷等基本不被浸出,仅少量的铜、铅、铁进入溶液。浸出过程锡浸出率(E)按式(1)计算:

(1)

(1)

Sn+SnCl4→2SnCl2 (2)

式中: 为浸出率;m1为浸出液中金属质量;m2为浸出剂中的金属质量;m为原料中金属质量。

为浸出率;m1为浸出液中金属质量;m2为浸出剂中的金属质量;m为原料中金属质量。

2) 净化。浸出液净化分两步进行,先加入硫化钠硫化沉淀除去铜和大部分铅,反应后再向溶液中加入一定量的钡盐与硫酸除铅。净化过程的反应和净化率公式如下:

(3)

(3)

Cu2++S2-→CuS (4)

Pb2++S2-→PbS (5)

Ba2++Pb2++2SO42-→PbSO4·BaSO4 (6)

式中: 为浸出率;ma为溶液中的起始金属质量;mb为溶液中剩余金属质量。

为浸出率;ma为溶液中的起始金属质量;mb为溶液中剩余金属质量。

3) 电积。电积过程在阴离子隔膜电解槽中进行。钛板为阴极,石墨为阳极。极室中采用搅拌器搅拌,以减轻浓差极化,并根据每小时理论电积锡量向阴极室中补加一定量锡溶液,阴极电积主要反应为

Sn2++2e→Sn(主反应) (7)

阳极室中,阳极主要反应为

Sn2+-2e→Sn4+(主反应) (8)

电积过程的电流效率( )公式如下:

)公式如下:

(9)

(9)

式中:M为阴极析出锡的质量,g;qc为由Sn(Ⅱ)析出金属锡的电化当量,2.214g/(A·h);I为电流,A;t为时间,h。

2 结果与讨论

浸出试验采用前期研究获得的优化条件开展[21],即在温度50~60℃、液固比5:1、盐酸浓度4 mol/L的条件下氧化浸出锡铜渣。完全反应后,液固分离,所得浸出液主要化学成分分析如表2所列。试验结果表明,锡铜渣中98%以上的锡被浸出进入到溶液中。而铜、铅、铁等杂质元素浸出率均较低,较好地实现了对锡铜渣中锡的选择性浸出。

表2 锡铜渣浸出液主要化学成分

Table 2 Main chemical composition of leaching solution (g/L)

2.1 净化结果与讨论

浸出液中除SnCl2外,还含有铜、铅等杂质金属离子,在进行锡隔膜电积前,有必要降低其含量,以减轻这些杂质金属离子对锡电积过程的影响,尤其是铜、铅等离子的还原电位高于或与锡相当,电积时将放电析出从而降低电锡品质并影响电锡形貌。

2.1.1 硫化除杂

硫化除杂过程以硫化钠溶液为硫化沉淀剂,以溶液中Cu2+、Pb2+完全沉淀计算硫化钠的理论用量(见式(2)、式(3))。为避免可能产生的H2S有毒气体,均采取缓慢滴加、强化搅拌、控制溶液用量等方式进行试验。硫化除杂试验主要研究硫化钠用量倍数(相对于理论用量)、反应温度、反应时间对除铜、除铅效果的影响,同时还考察了硫化除杂时锡的损失情况。

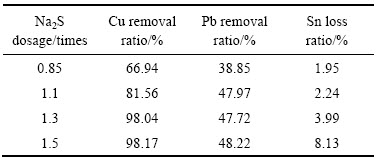

1) 硫化钠用量的影响

在温度30 ℃、反应时间为60 min条件下,考察不同Na2S用量对溶液除铜、铅沉淀率及锡损失率的影响。试验结果如表3所列。

表3 硫化钠用量对铜、铅的沉淀率及锡的损失率的影响

Table 3 Effect of dosage of sodium sulfide on Cu, Pb removal ratio and Sn loss

由表3结果可知,随着Na2S用量的增多,溶液中铜的沉淀率逐渐增大,当Na2S用量为理论量的1.3倍时,Cu2+的沉淀率已达98.04%,继续增加Na2S的用量,Cu2+、Pb2+的沉淀率增加不大,反而锡的沉淀损失率却由3.99%增大到8.13%,不利于锡的回收。综合考虑,确定Na2S用量为理论量的1.3倍。

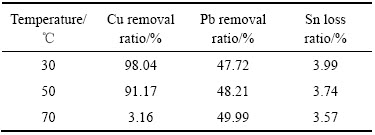

2) 反应温度的影响

在Na2S用量为理论量的1.3倍、反应时间60 min的条件下,考察不同反应温度对溶液除铜、铅沉淀率及锡损失率的影响。试验结果如表4所列。

表4 温度对铜、铅的沉淀率以及锡的损失率的影响

Table 4 Effect of reaction temperature on Cu, Pb removal ratio and Sn loss

结果表明,在低温下铜有较高的去除效果。随着温度的升高,除铜率逐渐降低,而除铅率略增,锡损失逐渐减少。一般情况下,298 K时硫化氢在溶液中的溶解度约为0.1 mol/L。反应温度过高,硫化氢溶解度急剧降低,而硫化氢气体大量逸出溶液,反应容器密闭性不好使得硫化钠损耗严重,所以除铜率急剧降低到5%以下,故硫化除铜时温度不宜过高。为了获得较好的除铜效果,确定反应温度为30 ℃。

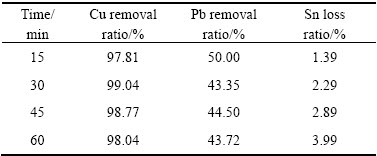

3) 反应时间的影响

在反应温度为30 ℃、Na2S用量为理论量的1.3倍的条件下,考察反应时间对铜、铅的沉淀率及锡损失率的影响,试验结果如表5所列。

表5 反应时间对铜、铅沉淀率以及锡损失率的影响

Table 5 Effect of reaction time on Cu, Pb removal ratio and Sn loss

由表5结果可知,反应时间对铜和铅沉淀率影响不大,且在15 min除杂率达到了较高水平,说明硫化物与铜和铅的反应速率快;而随着时间的延长,除杂率没有明显提高,锡的损失率增大,因为锡与硫化物亲和力较弱,随着时间的延长,过量的硫化物与锡结合,增加了锡的损失。因此,硫化除铜的反应时间不宜过长,确定为15 min。

2.1.2 钡盐除铅

硫化除杂后,98%以上的铜被除去,还剩约50%的铅未除去,电锡前有必要对溶液中的铅进行深度净化以保证电锡的质量。试验主要研究了钡盐种类、钡盐用量对铅沉淀率的影响。

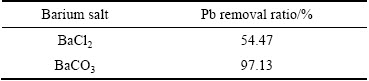

1) 钡盐种类的影响

在温度45 ℃、反应时间1 h时、硫酸用量为理论量的2倍时,选取了两种钡盐:BaCl2和BaCO3,比较除铅效果的差异。BaCl2和BaCO3用量均为理论量的3倍,试验结果如表6所列。

表6 钡盐种类对铅沉淀率的影响

Table 6 Effect of different barium salt on Pb removal ratio

从表6结果可以看出,同等试验条件下,BaCO3的铅沉淀率要优于BaCl2的,溶液中铅沉淀率可达97.13%。原因分析为将BaCO3加入到溶液中后,会与溶液中的酸剧烈反应生成CO2,气体扰动,使得生成的硫酸钡晶体粒度更小、活性更强;同时,气泡逸出起到很好的搅拌作用,使大量细微BaSO4晶核迅速分散到溶液中,更加有利于溶液中的Pb2+能够同步附着其上形成复盐PbSO4·BaSO4沉淀。而BaCl2却由于形成硫酸钡晶体粒度更大,分散性及活性相较略差,使得其沉铅率低于BaCO3的。故本研究中选定沉铅剂为BaCO3。

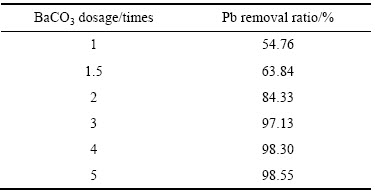

2) 钡盐用量的影响

在反应温度45 ℃、反应时间1 h、硫酸用量倍数为理论量的2倍(硫酸和BaCO3理论用量按式(4)计算)、BaCO3为沉铅剂的条件下,考察不同BaCO3用量倍数对除铅率的影响,试验结果如表7所列。

由表7可以看出,随着钡盐用量增多,溶液中铅沉淀率逐渐增加,在Ba2+用量为理论量的3倍时,铅的沉淀率达97%以上,再继续增加钡盐用量对除铅没有明显的效果,故本研究选定钡盐用量为理论量的3倍。

表7 钡盐用量对铅沉淀率的影响

Table 7 Effect of dosage of BaCO3 on Pb removal ratio

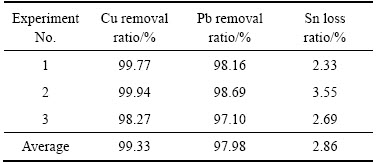

2.1.3 净化综合试验

由前述试验获得的溶液净化条件为:硫化除铜:温度30℃,时间15min,Na2S用量为理论量的1.3倍;钡盐除铅:BaCO3用量为理论量的3倍。在此优化条件下进行3次扩大综合试验,试验规模为1L/次。试验结果如表8、表9所列。由试验结果可以看出,在优化试验条件下,溶液中铜和铅去除率达到99.33%和97.98%,锡的损失率在3%以下,净化液中Cu2+及Pb2+的浓度小于0.05g/L。对于其他杂质元素(如Fe、As、Sb等),由于铁与硫的亲合力较弱,硫化沉淀的方法除铁能力较弱,而砷和锑虽然能与硫结合成稳定的硫化物沉淀,但其初始的浓度就较低,在除杂过程中有部分砷和锑会与铜共沉淀,未对其深度净化开展详细研究。

表8 溶液净化的扩大综合试验结果

Table 8 Results of confirmation purification experiment

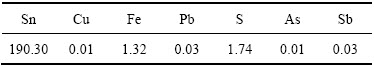

表9 锡净化液主要化学成分的质量浓度

Table 9 Main chemical composition of purified solution (g/L)

2.2 电积结果与讨论

以净化后液为原料进行锡隔膜电积试验。通过单因素试验确定电流密度、酸度、锡浓度和温度等条件对阴极电锡形貌和电积过程能耗指标(阴极电流效率和槽电压)的影响。

2.2.1 电流密度的影响

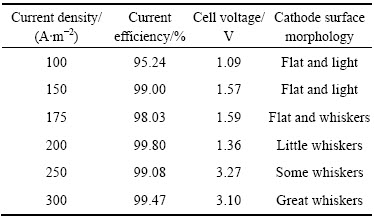

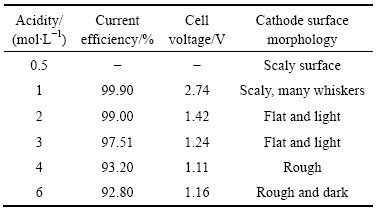

在固定条件为阴极液[Sn2+]80 g/L、[HCl]2 mol/L、电解温度25 ℃时,分别考察不同电流密度分别为100、150、175、200、250、300 A/m2对阴极成板、阴极电流效率及槽电压的影响。电积时间为10h,试验结果如表10所列,所得阴极电锡板外观如图2所示。

表10 电流密度对锡电沉积的影响

Table 10 Effect of different current density on electro- deposition

试验结果表明,电流密度较小时,电流效率较低,槽电压较小,阴极锡沉积状况较好(见图2(a)和(b)),晶须被很好的抑制;随着电流密度的增大,电流效率增大,槽电压也随之增加,同时阴极所得阴极锡沉积状况变粗糙,晶须会有一定长度;当电流密度超过250 A/m2,电锡板易长粗大的晶须。因为锡属于电化学反应超电势很小且电极还原速率高的金属,在较大的电流下电解析出时更容易得到粗糙、树枝状或针状的沉积物(见图2(e)和(f)),所以要控制电解的电流密度不宜过大。综合考虑选取电流密度为200 A/m2。

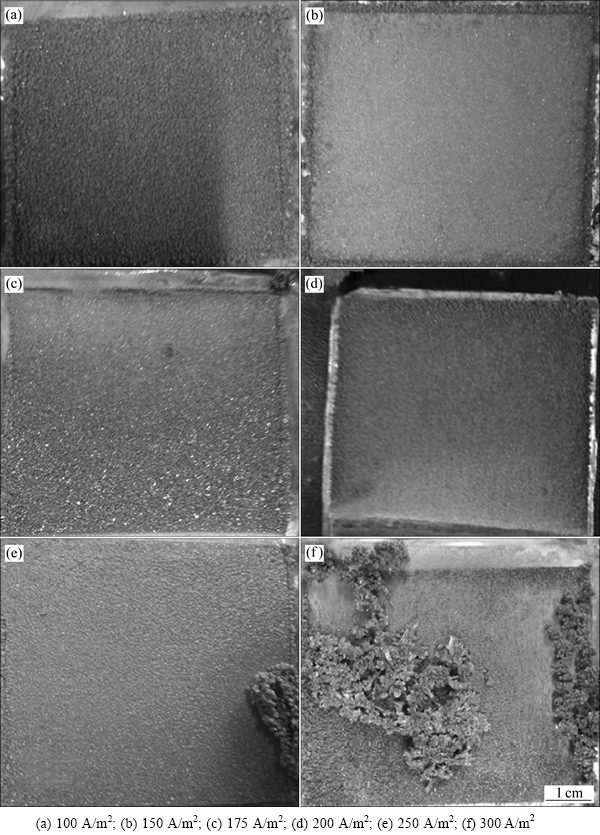

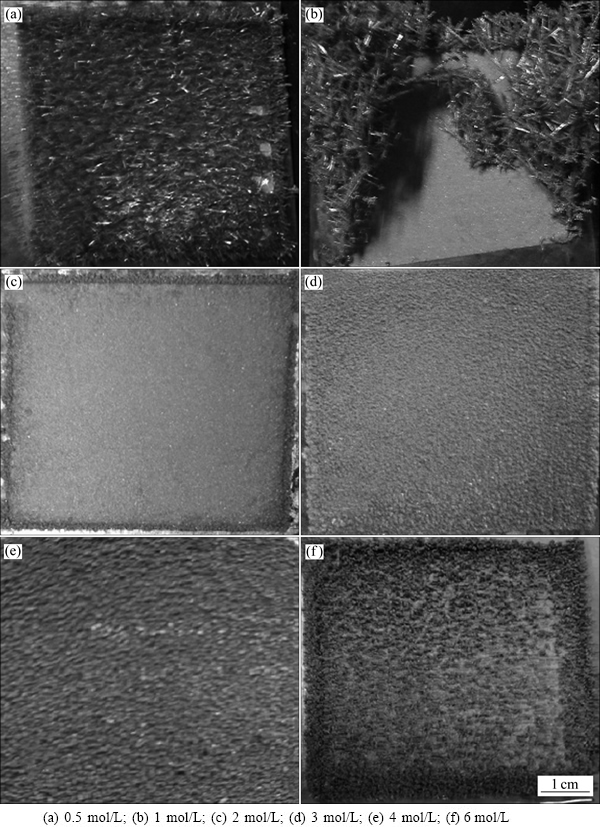

2.2.2 电解液酸度的影响

在固定条件为阴极液[Sn2+]为80 g/L、电流密度200 A/m2、电积温度25 ℃的条件下,分别考察阴极液酸度分别为0.5、1、2、3、4和6 mol/L时,对阴极成板、阴极电流效率及槽电压的影响。电积时间为10 h,试验结果如表11所列,所得阴极板外观形貌如图3所示。

图2 不同电流密度条件下所得阴极电锡板形貌

Fig. 2 Tin optical photo under different current densities

表11 阴极液酸度对锡电沉积的影响

Table 11 Effect of different acidity in catholyte on electro-deposition

试验结果表明,当阴极液酸度较低(0.5~1 mol/L)时,阴极锡沉积状况较差,多为鳞片、针状晶须(见图3(a)和(b))。随着酸度的增大(2~3 mol/L),成板状况会变好,多为平整光亮,晶须较少(见图3(c)和(d))。酸度过高(4~6 mol/L),电流效率降低,阴极表面开始有气泡析出,且在高酸度下所得电锡板表面粗糙发黑,不平整(见图3(e)和(f))。因为在酸性条件下,盐酸不仅起到防止锡离子水解,稳定溶液的作用,还能起到提供氯离子参与配位反应和传递电荷的作用,降低槽电压,而过多的酸却又影响表面质量。综合考虑确定阴极电解液酸度为3 mol/L较为适宜。

图3 不同阴极液酸度条件下所得阴极锡形貌

Fig. 3 Tin optical photo under different acidity in catholyte

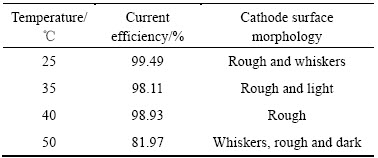

2.2.3 阴极锡浓度的影响

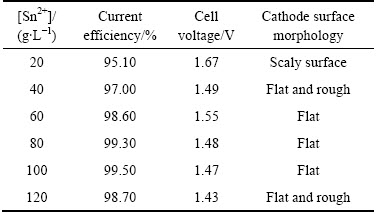

在固定条件为阴极液酸度3 mol/L电流密度200 A/m2、25 ℃条件下,分别考察阴极锡浓度分别为20、40、60、80、100、120 g/L时,对阴极锡沉积状况、阴极电流效率及槽电压的影响。电积时间为10 h,试验结果如表12所列,所得阴极板外观形貌如图4所示。

试验结果表明,阴极液中锡浓度太低(<20 g/L)时,阴极锡沉积状况一般,表面粗糙、不光亮;而随着阴极液中锡浓度的增大(>40 g/L),成板形貌变好,多为平整光亮锡板,晶须得到抑制,而电流效率和槽电压变化不大。综合考虑,进行隔膜电积锡时,电解阴极液中锡浓度为80 g/L。

表12 阴极液锡浓度对电沉积的影响

Table 12 Effect of different tin concentration in catholyte on electro-deposition

图4 不同阴极液中锡浓度下所得阴极锡形貌

Fig. 4 Tin optical photo under different tin concentrations in catholyte

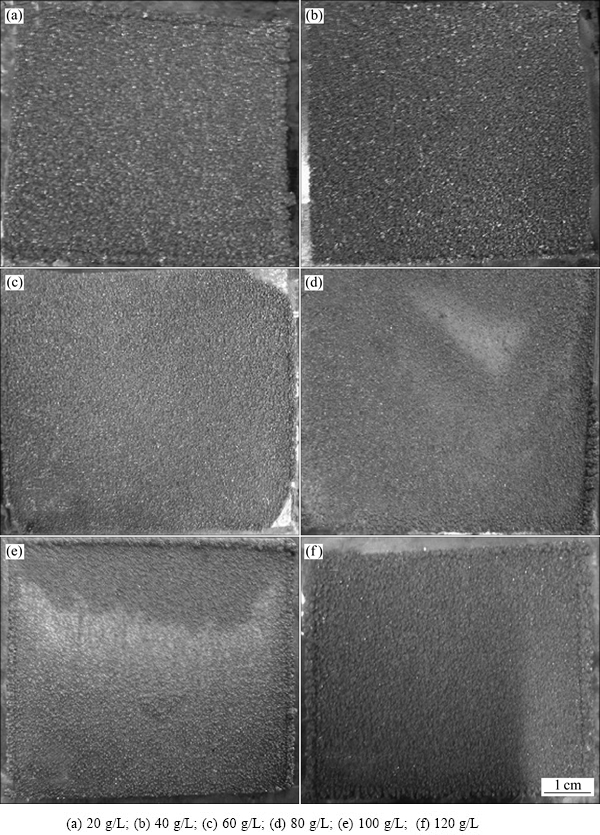

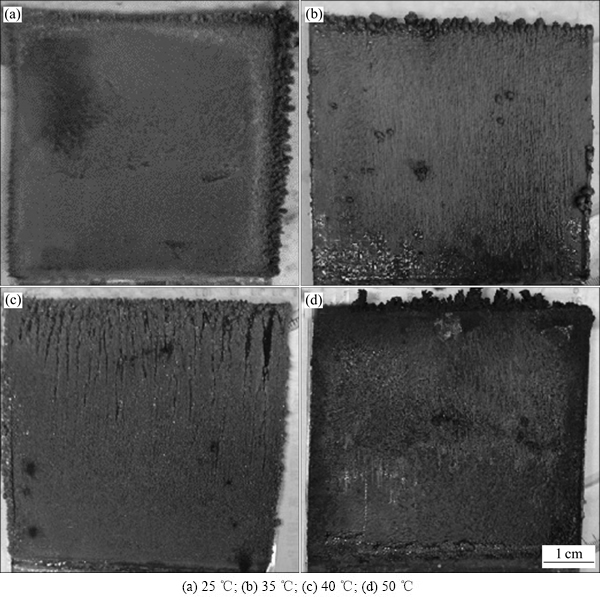

2.2.4 电解温度的影响

在阴极液[Sn2+]为80 g/L、[HCl]为3 mol/L、电流密度200 A/m2条件下,分别考察温度为25、35、40、50 ℃时对阴极成板和阴极电流效率的影响。电积时间为10 h,试验结果如表13所列,所得阴极电锡板形貌如图5所示。

结果表明,温度较低时,电流效率较高,但容易长枝晶,表面粗糙,成板状况不好(见图5(a));随着温度的升高,电流效率逐渐升高,晶须和瘤状物逐渐减少,成板状况变好,温度为40 ℃时效果最佳(见图5(c))。温度过高时,电流效率急剧下降,所得电锡板表面发黑,晶须增多,成板状况变差(见图5(d))。因为低温下锡的电化学沉积速率慢且结晶性能差,倾向于长枝晶,温度提高有利于电化学反应的进行和溶液传质;而过高的温度会使得阴极锡变黑、光亮度变差。故确定电积反应温度为40 ℃。

表13 电解温度对锡电沉积的影响

Table 13 Effect of different electrodeposition temperature on electro-deposition

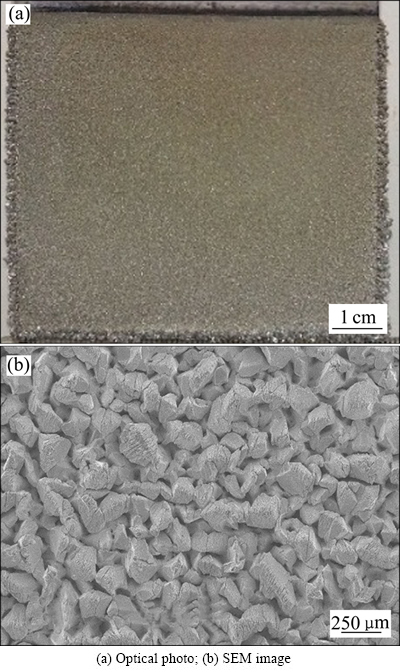

2.2.5 综合条件试验

通过上述单因素试验法获得的锡隔膜电积的优化条件如下:阴极电解液组成为[Sn2+] 80 g/L、[HCl] 3 mol/L,电流密度为200 A/m2,电积温度为40 ℃。在此条件下进行锡隔膜电积综合条件试验,电积时间12 h,试验阴极电流效率达到98%,平均槽电压为1.9 V。所得阴极锡沉积状况如图6(a)所示,所得锡板的主要化学成分ICP-AES分析如表14所列。

图5 不同电积温度下所得阴极电锡板形貌

Fig. 5 Tin optical photo under different electrodeposition temperatures

表14 电沉积锡板的主要化学成分

Table 14 Main chemical composition of cathode tin (mass fraction, %)

图6 阴极锡板的外观和SEM像

Fig. 6 Tin optical photo and SEM image of confirmation experiment

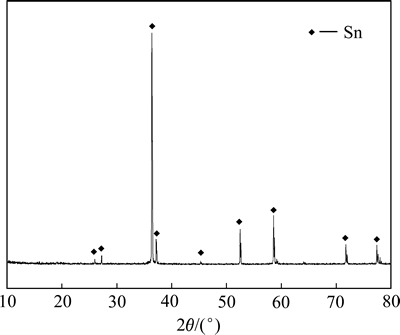

由试验结果可知,在优化试验条件下,可以获得形貌良好的电积锡,所得锡板平整致密,晶须得到有效控制,阴极锡中锡含量大于99%,杂质含量少。图6(a)表明阴极宏观表现良好,图6(b)所示的阴极锡SEM像显示出锡电沉积结晶性好,表现为粒度均匀的粒状颗粒。从图7的阴极锡的XRD谱可以看出,阴极产物中单质锡的衍射峰和标准谱线重合,且没有其他杂峰出现,这与表14中所示的成分分析结果一致,即阴极产物为锡单质。

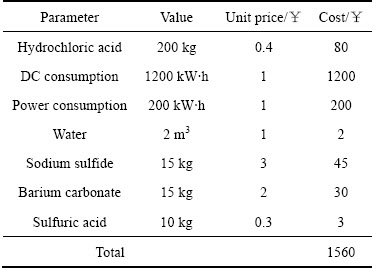

2.3 经济技术指标

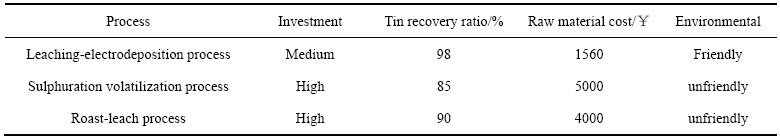

基于试验数据结果,计算了新工艺回收每一吨锡所需要的原料费用(不包含设备、循环利用的原料和工人工资等费用)(见表15)。同时列举了几种常见的处理工艺的原材料估算成本,并与本工艺进行了比较(见表16)。仅从原料费用上看出,本工艺没有昂贵的试剂和燃料消耗,大多数溶液可以返回浸出过程循环使用。投资上也有很大的优势,没有火法工艺的烟气处理问题,所以环境影响小。

图7 阴极锡的XRD谱

Fig. 7 XRD pattern of resultant Sn plate

表15 隔膜电积工艺的吨锡回收成本

Table 15 Cost of per ton tin recovery through membrane electrodeposition process

表16 本工艺与其他工艺的比较

Table 16 Comparisons between proposed process and traditional process

3 结论

1) 基于隔膜电积技术回收锡的新工艺处理锡铜渣,经浸出、净化和电积工序,能够得到平整致密阴极锡板,产品质量好,锡主含量>99%。该新工艺具有流程短、能耗低、无废水排放等优点,是一种节能环保的锡二次资源清洁回收新工艺。

2) 浸出液中铜、铅等金属离子可以通过硫化沉淀和钡盐沉淀的方式除去。溶液净化条件为:硫化除铜:温度30 ℃,时间15 min,Na2S用量为理论量的1.3倍;钡盐除铅:BaCO3用量为理论量的3倍。在此条件下,溶液中铜和铅去除率达到99%和97%,锡的损失率在3%以下,净化后溶液中Cu2+及Pb2+的浓度小于0.05 g/L。

3) 获得锡隔膜电积的优化条件:阴极电解液组成:[Sn2+] 80 g/L,[H+] 3 mol/L,电流密度200 A/m2,电积温度40 ℃。此条件下所得阴极锡板平整致密,电流效率可达99%以上,吨锡直流电耗小于1200 kW·h,锡板锡含量99.49%。

REFERENCES

[1] 雷 霆, 杨志鸿, 余宇楠, 张报清. 锡冶金[M]. 北京: 冶金工业出版社, 2013: 19-23.

LEI Ting, YANG Zhi-hong, YU Yu-nan, ZHANG Qing-bao. Tin metallurgy[M]. Beijing: Metallurgical Industry Press, 2013: 19-23.

[2] 袁启奇. 锡市场分析[J]. 工程设计与研究, 2013(6): 34-37.

YUAN Qi-qi. Market analysis of the tin[J]. Engineering Design and Research, 2013(6): 34-37.

[3] 孔 霞, 李沪萍, 罗康碧, 胡 创. 锡废料综合利用的研究进展[J]. 化工科技, 2011, 19(2): 59-63.

KONG Xia, LI Hu-ping, LUO Kang-bi, HU Chuang. Research advance on comprehensive utilization of the tin scraps[J]. Science & Technology in Chemical Industry, 2011, 19(2): 59-63.

[4] 赖 浚, 江 渝, 杨红英, 鲁艳梅, 罗 鸥, 张 晓, 崔 涛. 锡冶炼废料综合利用进展[J]. 云南冶金, 2014, 43(6): 22-27.

LAI Jun, JIANG Yu, YANG Hong-ying, LU Yan-mei, LUO Ou, ZHANG Xiao, CUI Tao. The comprehensive utilization progress of tin smelting wastes[J]. Yunnan Metallurgy, 2014, 43(6): 22-27.

[5] 宋兴诚. 锡冶金[M]. 北京: 冶金工业出版社, 2011: 161-195.

SONG Xing-cheng. Tin metallurgy[M]. Beijing: Metallurgical Industry Press, 2011: 161-195.

[6] 张圣南, 陈 朴, 曹永贵, 曹永德. 富锡渣还原熔炼锡铅合金工艺以及还原熔炼反射炉: 中国, CN200910227066.3[P]. 2009-10-22.

ZHANG Shen-nan, CHEN Pu, CAO Yong-gui, CAO Yong-de. Reduction smelting tin-lead alloy process from the rich tin slag and reduction smelting reverberatory furnace: China, CN 200910227066.3[P]. 2009-10-22.

[7] 雷 霆. 熔池熔炼-连续烟化法处理高钨电炉锡渣和低品位锑矿[D]. 昆明: 昆明理工大学, 2003: 61-75.

LEI Ting. The bath smelting-continuous fuming process treating high tungsten tin electric furnace slag and low grade antimony mineral[D]. Kunming: Kunming University of Science and Technology, 2003: 61-75.

[8] 杨洪飚, 王文忠, 杨茂才. 从锡熔炼烟尘生产七水硫酸锌及粗锡和粗铅的工艺[J]. 上海有色金属, 2012, 33(2): 69-72.

YANG Hong-biao, WANG Wen-zhong, YANG Mao-cai. Study on the process of producing heptahydrated zinc sulfate, crude tin and crude lead from tin smelting dust[J]. Shanghai Nonferrous Metals, 2012, 33(2): 69-72.

[9] 白堂谋, 廖 理. 锡精炼硫渣除铜生产实践[J]. 大众科技, 2014, 16(9): 122-123.

BAI Tang-mou, LIAO Li. Removal copper from sulfur residue producing in the refining process[J]. Popular Science & Technology, 2014, 16(9): 122-123.

[10] 唐芸生. 锡系统硫渣处理新工艺[J]. 有色金属(冶炼部分), 2012(12): 16-18.

TANG Yun-sheng. New process to treat sulfur slag from tin smelting system[J]. Nonferrous Metals (Extractive Metallurgy), 2012 (12): 16-18.

[11] LEE J I, PARK J B, KIM T W, KONG M S, RYU J H. Selective recovery of Sn from copper alloy dross and its heat-treatment for synthesis of SnO2[J]. Transactions of Nonferrous Metals Society of China, 2014, 24(S1): s157-s161.

[12] LI Bin, ZHANG Shen-gen, ZHANG Kun, PAN De-an, TIAN Jian-jun, ZHANG Duan-ting. Preparation of pure SnO2 powders from tin slag of printed circuit boards waste[J]. Rare Metals, 2014, 33(6): 749-753.

[13] 戴兴征, 杨美彦, 陈 凯, 曾 鹏, 李永祥, 黄孟阳. 从硬锌渣中综合回收锌铟锡试验研究[J]. 湿法冶金, 2015, 34(5): 394-397.

DAI Xing-zheng, YANG Mei-yan, CHEN Kai, ZENG Peng, LI Yong-xiang, HUANG Meng-yang. Recovering of zinc, indium and tin from hard zinc slag by alkaline-acid cooperating leaching[J]. Hydrometallurgy of China, 2015, 34(5): 394-397.

[14] 李健宝. 焊锡渣双金属电解[J]. 四川有色金属, 2005(3): 39-41.

LI Jian-bao. The duplex metal simultaneous electrolysis of recovery soldering tin slag[J]. Sichuan Nonferrous Metals, 2005(3): 39-41.

[15] 张荣良, 丘克强. 从含锡渣中提取锡制取锡酸钠的研究[J]. 矿冶, 2008, 17(1): 34-41.

ZHANG Rong-liang, QIU Ke-qiang. Research on extracting tin and preparation of sodium Stannate from slag containing tin[J]. Mining & Metallurgy, 2008, 17(1): 34-41.

[16] 张 宝, 张佳峰, 蒋光佑. 浮选法处理锡系统硫渣工艺实践[J]. 有色金属, 2010(4): 102-104.

ZHANG Bao, ZHANG Jia-feng, JIANG Guang-you. Practice of sulfur slag treatment by flotation in tin smelting system[J]. Nonferrous Metals, 2010(4): 102-104.

[17] 杨奕旗, 邬清平. 锡冶炼炉渣铜锡浮选分离工艺研究[J]. 有色金属(选矿部分), 2006(2): 12-14.

YANG Yi-qi, WU Qing-ping. Study on seperation technics of copper and stannum concerning stannun's smelt slag[J]. Nonferrous Metals (Mineral Processing Section), 2006(2): 12-14.

[18] 张洋洋, 李一夫, 杨 斌, 徐宝强, 戴永年. 硫渣真空蒸馏的实验探究[J]. 真空科学与技术学报, 2014, 34(9): 974-977.

ZHANG Yang-yang, LI Yi-fu,YANG Bin, XU Bao-qiang, DAI Yong-nian. Recycling by vacuum distillation of sulfur-slag generated in refining of crude tin[J]. Chinese Journal of Vacuum Science and Technology, 2014, 34(9): 974-977.

[19] YANG Bin, KONG Ling-xin, XU Bao-qiang, LIU Da-chun, DAI Yong-nian. Recycling of metals from waste Sn-based alloys by vacuum separation[J]. Transactions of Nonferrous Metals Society of China, 2015, 25(4): 1315-1324.

[20] YANG Jian-guang, TANG Chao-bo, YANG Sheng-hai, HE Jing, TANG Mo-tang. The separation and electrowinning of bismuth from abismuth glance concentrate using a membrane cell[J]. Hydrometallurgy, 2009, 100(1): 5-9.

[21] YANG Jian-guang, YANG Sheng-hai, TANG Chao-bo .The membrane electrowinning separation of antimony from a stibnite concentrate[J]. Metallurgical and Materials Transactions B, 2010, 41(3): 527-534.

[22] 杨建广, 雷 杰, 彭思尧, 李焌源, 何 静, 杨声海, 唐朝波, 陈永明. 一种从锡阳极泥中回收锡的工艺:中国, CN201510043995.4[P]. 2015-10-04.

YANG Jian-guang, LEI Jie, PENG Si-yao, LI Jun-yuan,HE Jing, YANG Sheng-hai, TANG Chao-bo, CHEN Yong-ming. A process of tin recovery from the tin anode slime: China, CN201510043995.4[P]. 2015-10-04.

[23] 尚广浩, 张贵清, 高从堦. 双极膜电去离子技术处理模拟低浓度含镍废水[J]. 中国有色金属学报, 2014, 24(10): 2684-2691.

SHANG Guang-hao, ZHANG Gui-qing, GAO Cong-jie. Treatment of dilute Ni-containing wastewater by electrodeionization with bipolar membrane: Precipitation[J]. The Chinese Journal of Nonferrous Metals, 2014, 24(10): 2684-2691.

[24] 孟 龙, 曲景奎, 谢克强, 张培育, 韩林芯, 郭 强, 齐 涛, 张国之. 采用阴离子膜电解法从红土镍矿常压浸出液中制备金属镍[J]. 中国有色金属学报, 2015, 25(4): 1093-1102.

MENG Long, QU Jing-kui, XIE Ke-qiang, ZHANG Pei-yu, HAN Lin-xin, GUO Qiang, QI Tao, ZHANG Guo-zhi. Preparation of Ni from nickel laterite leaching solution by anion membrane electrolysis method[J]. The Chinese Journal of Nonferrous Metals, 2015, 25(4): 1093-1102.

[25] REN Xiu-lian, WEI Qi-feng, LIU Zhe, LIU Jun. Electrodeposition conditions of metallic nickel in electrolytic membrane reactor[J]. Transactions of Nonferrous Metals Society of China, 2012, 22(2): 467-475.

[26] 王 筠, 种保超, 周红艳, 谢文雅. 牙膏用二水氯化亚锡的合成[J]. 口腔护理用品工业, 2013, 23(3): 39-40.

WANG Jun, ZHONG Bao-chao, ZHOU Hong-yan, XIE Wen-ya. The synthesis of the stannous chloride used for the toothpaste [J]. Oral Care Industry, 2013, 23(3): 39-40.

Novel process for tin recovery from stannous secondary resources based on membrane electrodeposition

PENG Si-yao, YANG Jian-guang, CHEN Bing, LI Shu-chao, LEI Jie, LI Jun-yuan

(School of Metallurgy and Environment, Central South University, Changsha 410083, China)

Abstract: In view of the current tin secondary resource treatment processes existing problems, a new process based on membrane electrodeposition was studied to recover tin from tin-copper slag. The results show that under the solid-to-liquid ratio of 5:1, hydrochloric acid of 4 mol/L, temperature of 50-60 ℃, 98% tin can be leached from tin-copper slag. Under the conditions of 30 ℃, 1.3 times dosage of stoichiometric Na2S, 15 min duration, and 3 times dosage of stoichiometric BaCO3, the Cu2+, Pb2+ in the leach solution can be reduced to below 50 mg/L. The purified solution was subjected to membrane electrodeposition. Under catholyte [Sn2+] of 80 g/L, [HCl] of 3 mol/L, current density of 200 A/m2 and electrodeposition temperature 40 ℃, a compact and smooth cathode tin can be obtained from cathode. The current efficiency is more than 98%, and tin purity is more than 99%, power consumption is less than 1200 (kW·h)/t. The resultant SnCl4 solution in anode compartment can be reused as leaching agent for leaching, which achieves the closed-circuit circulation process.

Key words: tin copper slag; chloride leaching; purification; membrane electrodeposition; tin; clean process

Foundation item: Projects(51574294, 51174237) supported by the National Natural Science Foundation of China; Project(2015CX001) supported by Innovation Driven Plan of Central South University, China

Received date: 2015-10-19; Accepted date: 2016-03-10

Corresponding author: YANG Jian-guang; Tel: +86-13975100872; E-mail: jianguang_y@163.com

(编辑 王 超)

基金项目:国家自然科学基金资助项目(51574294, 51174237);中南大学创新驱动项目(2015CX001)

收稿日期:2015-10-19;修订日期:2016-03-10

通信作者:杨建广,教授,博士,电话:13975100872;E-mail: jianguang_y@163.com

摘 要:针对现行含锡二次资源处理工艺尚存在“流程长、污染重、能耗高”等问题,以锡精炼过程产出的锡铜渣为原料,开展基于隔膜电积锡回收新工艺试验研究。结果表明:在液固比为5:1、盐酸为4 mol/L、温度50~60 ℃的条件下,锡铜渣中98%以上的锡被浸出;在温度为30 ℃、Na2S用量为理论量的1.3倍、反应时间15 min和BaCO3用量为理论量的3倍的条件下,溶液中的铜、铅可以降低到50 mg/L以下。采用隔膜电积技术对净化后液进行锡电积试验研究表明,在阴极液中[Sn2+] 80 g/L、盐酸3 mol/L、电流密度200 A/m2及电积温度40℃的优化条件下,可以得到致密平整的阴极锡,阴极电流效率大于98%,阴极锡纯度大于99%,吨锡电耗小于1200 kW·h。阳极再生的SnCl4溶液可以作为浸出剂返回浸出锡铜渣,实现流程的闭路循环。

[1] 雷 霆, 杨志鸿, 余宇楠, 张报清. 锡冶金[M]. 北京: 冶金工业出版社, 2013: 19-23.

[2] 袁启奇. 锡市场分析[J]. 工程设计与研究, 2013(6): 34-37.

YUAN Qi-qi. Market analysis of the tin[J]. Engineering Design and Research, 2013(6): 34-37.

[3] 孔 霞, 李沪萍, 罗康碧, 胡 创. 锡废料综合利用的研究进展[J]. 化工科技, 2011, 19(2): 59-63.

[4] 赖 浚, 江 渝, 杨红英, 鲁艳梅, 罗 鸥, 张 晓, 崔 涛. 锡冶炼废料综合利用进展[J]. 云南冶金, 2014, 43(6): 22-27.

[5] 宋兴诚. 锡冶金[M]. 北京: 冶金工业出版社, 2011: 161-195.

SONG Xing-cheng. Tin metallurgy[M]. Beijing: Metallurgical Industry Press, 2011: 161-195.

[6] 张圣南, 陈 朴, 曹永贵, 曹永德. 富锡渣还原熔炼锡铅合金工艺以及还原熔炼反射炉: 中国, CN200910227066.3[P]. 2009-10-22.

[7] 雷 霆. 熔池熔炼-连续烟化法处理高钨电炉锡渣和低品位锑矿[D]. 昆明: 昆明理工大学, 2003: 61-75.

[8] 杨洪飚, 王文忠, 杨茂才. 从锡熔炼烟尘生产七水硫酸锌及粗锡和粗铅的工艺[J]. 上海有色金属, 2012, 33(2): 69-72.

[9] 白堂谋, 廖 理. 锡精炼硫渣除铜生产实践[J]. 大众科技, 2014, 16(9): 122-123.

[10] 唐芸生. 锡系统硫渣处理新工艺[J]. 有色金属(冶炼部分), 2012(12): 16-18.

[13] 戴兴征, 杨美彦, 陈 凯, 曾 鹏, 李永祥, 黄孟阳. 从硬锌渣中综合回收锌铟锡试验研究[J]. 湿法冶金, 2015, 34(5): 394-397.

[14] 李健宝. 焊锡渣双金属电解[J]. 四川有色金属, 2005(3): 39-41.

[15] 张荣良, 丘克强. 从含锡渣中提取锡制取锡酸钠的研究[J]. 矿冶, 2008, 17(1): 34-41.

[16] 张 宝, 张佳峰, 蒋光佑. 浮选法处理锡系统硫渣工艺实践[J]. 有色金属, 2010(4): 102-104.

[17] 杨奕旗, 邬清平. 锡冶炼炉渣铜锡浮选分离工艺研究[J]. 有色金属(选矿部分), 2006(2): 12-14.

[18] 张洋洋, 李一夫, 杨 斌, 徐宝强, 戴永年. 硫渣真空蒸馏的实验探究[J]. 真空科学与技术学报, 2014, 34(9): 974-977.

[22] 杨建广, 雷 杰, 彭思尧, 李焌源, 何 静, 杨声海, 唐朝波, 陈永明. 一种从锡阳极泥中回收锡的工艺:中国, CN201510043995.4[P]. 2015-10-04.

[23] 尚广浩, 张贵清, 高从堦. 双极膜电去离子技术处理模拟低浓度含镍废水[J]. 中国有色金属学报, 2014, 24(10): 2684-2691.

[26] 王 筠, 种保超, 周红艳, 谢文雅. 牙膏用二水氯化亚锡的合成[J]. 口腔护理用品工业, 2013, 23(3): 39-40.