文章编号:1004-0609(2008)10-1756-07

TiC颗粒增强钛基复合材料的静动态力学性能

孔令超1,宋卫东1,宁建国1,毛小南2

(1. 北京理工大学 爆炸科学与技术国家重点实验室,北京 100081;

2. 西北有色金属研究院,西安 710016)

摘 要:

利用伺服式疲劳实验机和杆-杆型冲击拉伸实验机对TiC颗粒增强钛基复合材料TP650和基体钛合金的静动态力学性能进行研究,得到不同应变率下复合材料的应力—应变曲线。结果表明,复合材料和基体材料的屈服应力均随应变率的增加而提高,属于应变率敏感材料;TP650的破坏形式以颗粒附近基体的撕裂以及颗粒与基体合金的脱粘为主,几乎没有发生颗粒破碎现象。假设复合材料的微观结构为非均质单胞在空间的周期性重复排列,利用有限元软件对钛基复合材料的静动态力学性能进行数值模拟研究,计算结果与实验结果吻合良好。进一步通过数值模拟预测了颗粒形状和颗粒体积分数的变化对TiC颗粒增强钛基复合材料静动态力学性能的影响。

关键词:

中图分类号:TB 333; O 347 文献标识码:A

Static and dynamic behaviors of TiC particle reinforced titanium matrix composites

KONG Ling-chao1, SONG Wei-dong1, NING Jian-guo1, MAO Xiao-nan2

(1. State Key Laboratory of Explosion Science and Technology, Beijing Institute of Technology, Beijing 100081, China;

2. Northwest Institute for Non-ferrous Metal Research, Xi’an 710016, China)

Abstract: Static and dynamic behaviors of TiC particle reinforced titanium matrix composite TP650 and titanium alloy matrix were studied by MTS810 testing apparatus and a split Hopkinson tension bar (SHTB), and the stress—strain curves of materials at different strain rates were obtained. The results show that with the strain rate increasing, the yield stresses of the composites and the matrix (a strain rate sensitive material) also increase. The dominating failure types of TP650 are tearing in matrix around particles and debonding between particles and matrix along with few particle fractures. Assuming that the inhomogeneous cells of composites are arrayed periodically in space, the numerical simulations of static and dynamic behaviors of titanium matrix composites with finite element software are carried out and the results agree with experiment results well. The effects of particle shape and particle volume fraction on the static and dynamic behaviors of TiC particle reinforced titanium matrix composites are also predicted by numerical simulations.

Key words: titanium matrix composites; particle reinforced; mechanical properties; numerical simulation

钛合金具有较高的比刚度、比强度以及良好的耐高温、耐蚀性能[1],在航空航天[2]、舰船[3]、化工[4]、汽车[5]、医疗[6]等领域得到广泛的应用。随着工业的飞速发展,常规的钛及钛合金已不能满足要求。由于颗粒增强钛基复合材料不仅保持了金属基复合材料高的比强度、比刚度以及中等温度下的耐热性、抗蠕变性等优点,且具有各向同性,制造方法简单,成本低,颗粒和基体之间的热膨胀系数不一致造成的匹配混乱度较小,能够采用现行的加工设备加工成材,具有优良的二次加工性能等特点[7]。近年来,此种材料已广泛应用到汽车等民用工业,并取得了一些进展,可以预计未来颗粒增强钛基复合材料的应用领域会更加广阔[8]。

关于颗粒增强钛基复合材料的研究已有20多年的历史,研究者们做了许多有意义的工作:西北有色金属研究院对TiC颗粒增强钛基复合材料TP650的性能进行了研究,结果表明,TP650的强度较MI834钛合金高50~100 MPa[9]。日本Toyota 公司对TiB颗粒增强钛基复合材料的性能进行了系统研究,研究结果表明,材料强度随TiB颗粒的增加而增加;室温条件下材料的伸长率约为3%~5%, 并且不随TiB的含量而变化[10]。美国Dynamet公司开发了新的TiB颗粒增强钛基复合材料,其高周疲劳极限可达590 MPa,强度提高35%,弹性模量达到140 GPa[11]。但总的来看,目前颗粒增强钛基复合材料的研究还处于起始阶段,有待于进一步完善[12]。

本文作者对TiC颗粒增强钛基复合材料TP650的静动态力学性能进行实验及数值模拟研究,并进一步预测增强相形状及体积分数变化对复合材料静动态力学性能的影响,为改善钛材性能提供依据。

1 实验

准静态单向拉伸实验在北京钢铁研究总院的MTS810伺服式疲劳实验机上进行,实验所用的钛合金基体T650和TiC颗粒增强钛基复合材料TP650均由西北有色金属研究院自行研制并提供,复合材料中TiC颗粒的平均粒度为5 μm,体积分数为3%[13]。

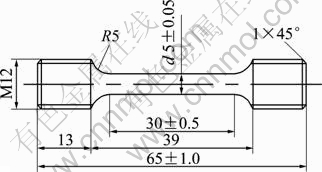

准静态拉伸试件均设计成两侧带螺纹的圆柱形,具体尺寸如图1所示。对基体钛合金和复合材料TP650分别进行5次重复性试验,对3次重复性较好的实验数据取均值。

图1 准静态拉伸实验试件图

Fig.1 Specimen for quasi-static tensile test (unit: mm)

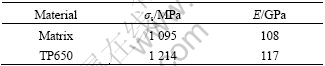

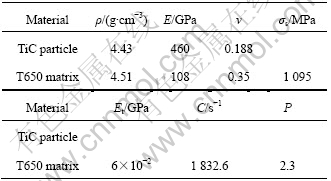

表1所列为实测TP650与基体钛合金的力学性能。可以看出,由于增强颗粒的加入,复合材料TP650的弹性模量和屈服应力较钛合金基体都有明显的提高,但却是以牺牲复合材料的伸长率为前提的,基体的断裂应变约为9%,而复合材料的只有6%左右。

表1 材料的力学性能参数

Table 1 Mechanics parameters of materials

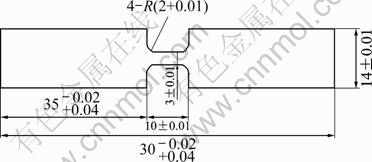

冲击拉伸实验在中国科技大学的旋转盘式杆-杆型冲击拉伸实验机上进行,按照实验装置的要求,将试件均设计成扁平的哑铃状,如图2所示。

图2 冲击拉伸实验试件图

Fig.2 Specimen for tensile impact test (unit: mm)

对钛合金基体和复合材料TP650在常温下分别进行了200 s-1和500 s-1两种应变率下的动态拉伸实验,两种材料都没有出现明显颈缩现象,而是呈现出均匀延伸的特性,且断口平齐,宏观上呈脆性断裂特征。每种应变率的实验均至少重复5次,选重复性较好的3次取均值。

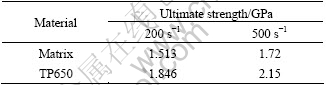

表2所列为实测TP650与基体钛合金的极限强度。可以看出 ,随着应变率的提高,材料的屈服应力也显著提高 ,说明钛合金基体和复合材料TP650都属于应变率敏感材料。

表2 不同应变率时材料的极限强度

Table 2 Ultimate strength of materials at different strain rates

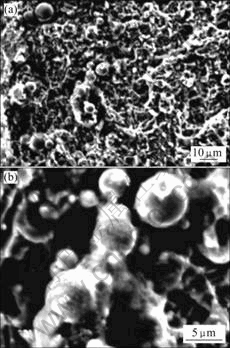

复合材料TP650从变形到断裂,几乎未见增强颗粒发生破碎,而是伴随着大量增强颗粒与基体的脱粘以及增强颗粒附近基体的撕裂现象,如图3所示。

图3 TP650的断口形态

Fig.3 Fracture morphologies of TP650

2 TiC颗粒增强钛基复合材料力学性能的数值模拟

将复合材料的微观结构看成是非均质单胞在空间的周期性重复排列。首先,按照基体的材料参数ξm建立宏观均质模型(图4),将其一边约束住x方向自由度、另一边施加均布拉力,进行有限元分析。选取与单胞尺寸相同的区域(图4中的阴影区),假设该区域占据3×3个有限元网格,从计算结果中读取其边界上12个节点的位移值。然后,建立图5所示的单胞模型,将上面取出的节点位移作为边界条件施加到相应节点(图5中的加黑点)处,其他节点(未加黑点)的位移边界条件可通过已知节点位移取线性插值得到,将该单胞上的位移边界条件命名为Γ1。求解单胞域内的边值问题,根据式(1)和(2)作σe—εe曲线求等效力学性能参 数ξ1。

图4 宏观均质模型示意图

Fig.4 Sketch map of homogenous material model

图5 单胞的有限元模型

Fig.5 Finite element model of unite cell

再建立以ξ1为材料参数的宏观均质模型(图4),重复以上步骤。根据不动点迭代理论[14],上述迭代过程将收敛于图4所示复合材料中单胞边界上各节点的真实位移值Γ及复合材料的等效力学性能参数ξ,即如果对于第n+1次迭代有ξn+1-ξn≤ε(ε为一小数),则ξn即为复合材料的等效力学性能参数,第n次迭代所得到的σe—εe曲线即为复合材料的应力应变曲线。

再建立以ξ1为材料参数的宏观均质模型(图4),重复以上步骤。根据不动点迭代理论[14],上述迭代过程将收敛于图4所示复合材料中单胞边界上各节点的真实位移值Γ及复合材料的等效力学性能参数ξ,即如果对于第n+1次迭代有ξn+1-ξn≤ε(ε为一小数),则ξn即为复合材料的等效力学性能参数,第n次迭代所得到的σe—εe曲线即为复合材料的应力应变曲线。

根据上述分析方法,假设TP650的增强相呈周期性重复排列,应用有限元软件LS-DYNA分析其在应变率1×10-4 /s(准静态)、200 /s和500 /s下的力学响应情况。各相材料的力学性能参数如表3所列。本文作者采用Cowper-Symonds(C-S)本构模型[15]描述材料的动态性能,C、P为其中描述材料应变率效应的参数。

表3 颗粒和基体的力学性能

Table 3 Mechanics properties of particle and matrix

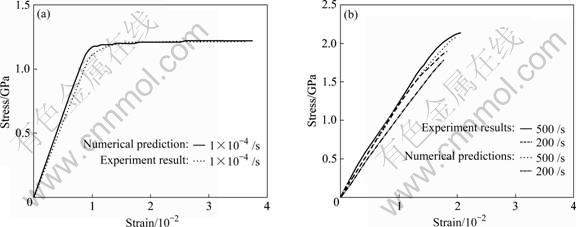

图6所示为数值模拟结果与实验结果的对比,二者基本吻合。在应变率1×10-4和200 /s时,数值计算所得的弹性模量略高于实验结果。这是因为在数值计算中各相材料及界面均是理想的,而实验材料中不可避免的存在一些裂纹、不完好界面等初始损伤,降低了材料性能。

图6 计算结果与实验结果的对比

Fig.6 Comparisons of numerical predictions with experimental results: (a) Quasi-static results; (b) Dynamic results

数值模拟得到的复合材料破坏过程如图7所示,可以看出复合材料的破坏形式以颗粒周围基体的拉断以及颗粒与基体界面的脱粘为主,与实验结果相吻合。

图7 复合材料的破坏过程

Fig.7 Failure processes of composite: (a) Load step 1; (b) Load step 2; (c) Load step 3; (d) Load step 4

钛基复合材料的断裂和其他金属材料一样,是由裂纹的萌生以及裂纹的扩展两个阶段构成的。由于增强的TiC颗粒和周围基体存在变形不协调性,使得在变形程度不大的情况下,在界面处即可能产生较大的应力集中,当这一应力集中随着变形不协调的进行逐渐增加到某个临界值时,就导致了TiC颗粒与基体的脱粘和TiC颗粒附近基体的破坏。随着材料塑性变形的增大,裂纹开始扩展。

2.3.1 颗粒形状变化对复合材料力学性能的影响

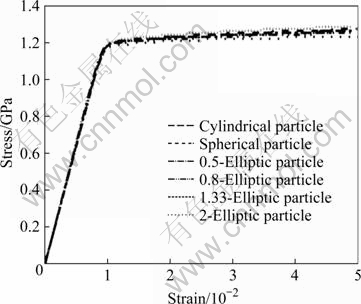

分别计算颗粒体积分数为0.03时,颗粒形状为圆柱形和球形、长径比为0.5、0.8、1.33、2的椭球形TiC颗粒增强钛基复合材料的静动态力学性能,结果如图8~10所示。可以看出,含有不同形状增强颗粒的复合材料应力应变曲线基本重合。可以得出结论:对于增强相体积分数很小的情况(这里为0.03),颗粒形状对复合材料静动态力学性能的影响很小。

图8 应变率1×10-4 /s下颗粒形状变化对3%TiC-T650复合材料应力—应变曲线的影响

Fig.8 Effects of particle shape on stress—strain curves of 3% TiC-T650 composites at strain rate of 1×10-4 /s

图9 应变率200 /s下颗粒形状变化对3%TiC-T650复合材料应力—应变曲线的影响

Fig.9 Effects of particle shape on stress—strain curves of 3% TiC-T650 composites at strain rate of 200 /s

图10 应变率500 /s下颗粒形状变化对3%TiC-T650复合材料应力—应变曲线的影响

Fig.10 Effects of particle shape on stress—strain curves of 3% TiC-T650 composites at strain rate of 500 /s

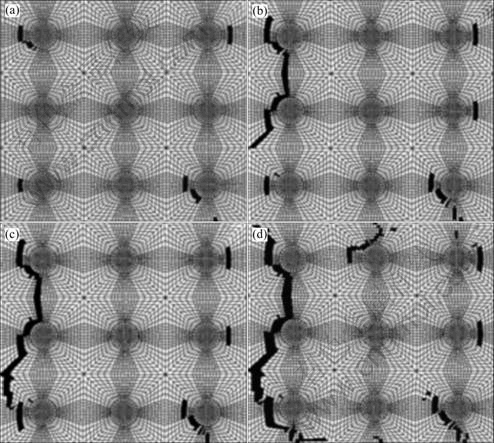

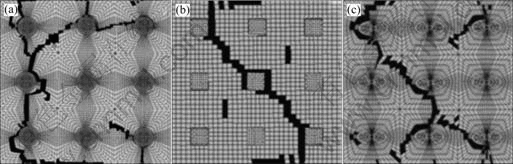

图11所示为含不同形状增强颗粒的复合材料的破坏图像。由图可以看出,复合材料中的裂纹均沿着增强颗粒的对角线方向扩展,椭球形颗粒及圆柱形颗粒增强复合材料的裂纹扩展路径比球形颗粒增强复合材料的裂纹扩展路径长,整体试样拉断所消耗的功较大,因此材料的韧性增加。

图11 含不同形状增强颗粒的复合材料破坏形貌对比

Fig.11 Comparisons of fracture morphologies of composites reinforced by particles with different shapes: (a) Spherical particle reinforced composite; (b) Cylindrical particle reinforced composite; (c) Elliptic particle reinforced composite

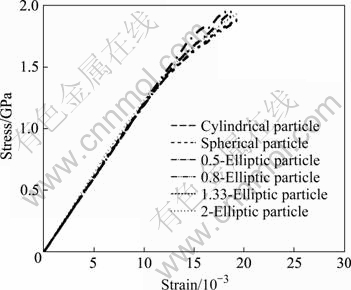

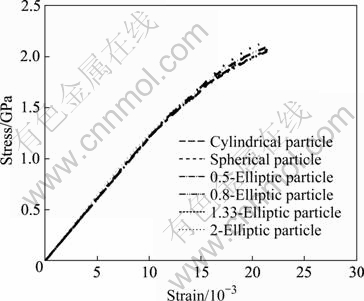

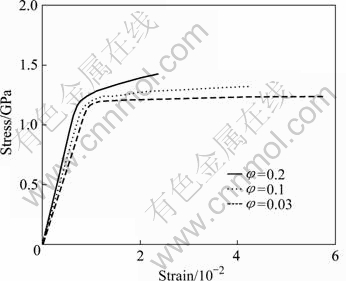

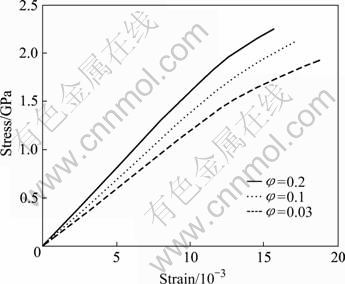

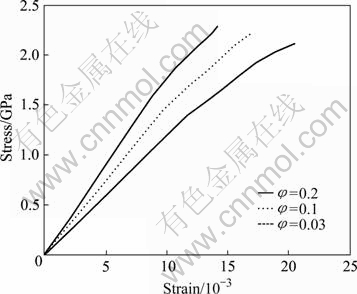

2.3.2 颗粒体积分数变化对复合材料力学性能的影响

为研究颗粒体积分数变化对复合材料力学性能的影响,保持复合材料单胞边长为15 μm不变,分别计算颗粒半径为2.67、4和5 μm (体积分数φ=0.03,0.1,0.2)的球形颗粒增强钛基复合材料在应变率1×10-4 /s(准静态)、200和500 /s下的应力—应变曲线,结果如图12~14所示。可以看出,随着颗粒体积分数的增加,复合材料的刚度明显增强、屈服强度也明显提高,姜芳[16]在理论计算时亦得到类似结果。

图12 应变率1×10-4 /s下颗粒体积分数对复合材料应力—应变曲线的影响

Fig.12 Effects of particle volume fraction on stress—strain curves of composites at strain rate of 1×10-4 /s

图13 应变率200 /s下颗粒体积分数对复合材料应力—应变曲线的影响

Fig.13 Effects of particle volume fraction on stress—strain curves of composites at strain rate of 200 /s

图14 应变率500 /s下颗粒体积分数对复合材料应力—应变曲线的影响

Fig.14 Effects of particle volume fraction on stress—strain curves of composites at strain rate of 500 /s

随着颗粒体积分数的增加,复合材料的断裂韧性进一步降低,当颗粒体积分数为0.2时复合材料的断裂应变已下降到2.5%。复合材料的刚度及断裂韧性是一对不可调和的矛盾,设计复合材料时应综合考虑。

3 结论

1) 由于TiC颗粒的加入,复合材料TP650与钛合金基体相比刚度明显增强,但伸长率有所降低。TP650是应变率敏感材料,随着应变率的升高其极限强度也明显提高。

2) TP650的破坏形式以颗粒附近基体的撕裂与颗粒-基体界面的脱粘为主,几乎不发生颗粒破碎现象。

3) 对于增强相体积分数很小的情况,颗粒形状变化对TiC颗粒增强钛基复合材料力学性能的影响很小,但在材料破坏时会影响裂纹的扩展路径及材料的断裂韧性。

4) 随着增强相体积分数的提高,TiC颗粒增强钛基复合材料的刚度也随之提高,但断裂韧性有所降低。

REFERENCES

[1] 萧今声, 许国栋. 提高高温钛合金性能的途径[J]. 中国有色金属学报, 1997, 7(4): 97-105.

XIAO Jin-sheng, XU Guo-dong. Several ways to improve mechanical properties of high temperature Ti based alloys[J]. Trans Nonferrous Met Soc China, 1997, 7(4): 97-105.

[2] ANON. Titanium alloys for aerospace[J]. Advanced Materials and Processes, 1999, 155(3): 39.

[3] 陈 军, 赵永庆, 常 辉. 中国船用钛合金的研究和发展[J]. 材料导报, 2005, 19(6): 67-70.

CHEN Jun, ZHAO Yong-qing, CHANG Hui. Research and development of titanium alloy for shipbuilding in China[J]. Materials Review, 2005, 19(6): 67-70.

[4] 蒋 伟, 赵金平, 龚 敏. 钛及钛合金在防腐应用中的研究现状和前景[J]. 轻金属, 2007(9): 59-63.

JIANG Wei, ZHAO Jin-ping, GONG Min. Current situation and prospects on titanium and its alloy in corrosion protection application[J]. Light Metals, 2007(9): 59-63.

[5] FRIEDRICH H. Titanium in automotive applications-nightmare, vision or reality[M]. Weinheim: TMS, 2003.

[6] KATHY W. The use of titanium for medical applications in USA [J]. Mater Sci Eng A, 1996, 213: 134-137.

[7] LUO Guo-zheng, ZENG Quan-pu, DENG Ju. The research and development of TMCs[C]. BLENKINSOP P A, et al, eds. Proc 8th World Conf Titanium. London: TIM, 1995: 2704-2713.

[8] SUSAN M A, PAUL F W. P/M titanium matrix composite: From war to fun & games[J]. Science and Technology, 1996: 2722-2731.

[9] 于兰兰, 毛小南, 赵永庆, 张鹏省, 袁少冲. 颗粒增强钛基复合材料研究新进展[J]. 稀有金属快报, 2006, 25(4): 1-5.

YU Lan-lan, MAO Xiao-nan, ZHAO Yong-qing, ZHANG Peng-sheng, YUAN Shao-chong. Advanced progress on research of particulate reinforced titanium composites[J]. Rare Metals Letters, 2006, 25(4): 1-5.

[10] SAITO T. New titanium products via powder metallurgy process [C]// Lütjering G eds. Ti-2003 Science and Technology. Hamburg: Wiley-VCH, 2004: 399-410.

[11] ABKOWIT S, ABKOWITZ S M, FISHER H, SCHWARTZ P J. CermeTi discontinuously reinforced Ti-matrix composites: manufacturing, properties, and applications[J]. JOM, 2004, 56(5): 37-41.

[12] 张俊红, 李安湘, 贺跃辉, 黄伯云, 顾松青, 颗粒增强钛基复合材料的研究进展[J]. 粉末冶金材料科学与工程, 1999, 6: 1-10.

ZHANG Jun-hong, LI An-xiang, HE Yue-hui, HUANG Bai-yun, GU Song-qing. Progress of investigation of Ti matrix composites reinforced by particulate[J]. Materials Science and Engineering of Powder Metallargy, 1999, 6: 1-10.

[13] 毛小南, 周 廉, 周义刚, ALAIN V, 张鹏省, 于兰兰. TP-650颗粒增强钛基复合材料的性能与组织特征[J]. 稀有金属材料与工程, 2004, 33(6): 620-623.

MAO Xiao-nan, ZHOU Lian, ZHOU Yi-gang, ALAIN V, ZHANG Peng-sheng, YU Lan-lan. Characteristic of principle properties and microstructure of TP-650 particles reinforced titanium matrix composites[J]. Rare Metal Materials and Engineering, 2004, 33(6): 620-623.

[14] 克雷斯齐格(加). 泛函分析导论及应用[M]. 北京: 北京航空学院出版社, 1987.

KREYSZING E. Introductory functional analysis with applications[M]. Beijing: Beihang University Press, 1987.

[15] LIANG Ri-qiang, KHAN A S. A critical review of experimental results and constitutive models for BCC and FCC metals over a wide range of strain rates and temperatures[J]. International Journal of Plasticity, 1999, 15: 963-980.

[16] 姜 芳. 颗粒增强钛基复合材料的力学性能研究[D]. 北京: 北京理工大学, 2006: 43-50.

JIANG Fang. Studying on mechanical behavior of particle reinforced titanium matrix composite[D]. Beijing: Beijing Institute of Technology, 2006: 43-50.

基金项目:国家自然科学基金资助项目(10625208;10602008)

收稿日期:2008-04-01;修订日期:2008-06-16

通讯作者:宋卫东,讲师,博士;电话:010-68912762;E-mail: swdgh@bit.edu.cn

(编辑 何学锋)