文章编号:1004-0609(2010)09-1698-07

Al-(7.8~9.0)Zn-1.6Mg-(1.0~2.2)Cu合金

铸态及其均匀化组织

万 里1, 2, 邓运来1, 2, 张云崖1, 2, 张新明1, 2

(1. 中南大学 材料科学与工程学院,长沙 410083;

2. 中南大学 有色金属材料科学与工程教育部重点实验室,长沙 410083)

摘 要:

采用光学显微镜(OM)、X射线衍射(XRD)、差示扫描量热仪(DSC)和扫描电镜(SEM)及其附件能谱仪(EDX)研究Al-(7.8~9.0)Zn-1.6Mg-(1.0~2.2)Cu铝合金的铸态及其均匀化组织。结果表明: 该铝合金的铸态凝固组织由α(Al)基体+Mg(Zn, Al, Cu)2非平衡共晶相组成;铸态组织中粗大非平衡共晶组织的体积分数随着Zn含量的增加而增大,且伴随其周围析出的条状、细小Mg(Zn, Al, Cu)2粒子也逐渐增多、粗化;当Cu含量(质量分数)为1.0%、1.4%、2.2%时,铸态组织晶内的独立第二相分别为T(Al2Zn3Mg3)相、S(Al2CuMg)相、T(Al2Zn3Mg3)相+θ(Al2Cu)相;各成分合金经过(470 ℃, 24h)均匀化处理时,基体中仅剩下均匀化过程无法消除的尺寸较小、数量较少的初生富Fe相。

关键词:

中图分类号:TG249.9 文献标志码:A

Microstructures of as-cast and homogenized

Al-(7.8-9.0)Zn-1.6Mg-(1.0-2.2)Cu aluminum alloys

WAN Li1, 2, DENG Yun-lai1, 2, ZHANG Yun-ya1, 2, ZHANG Xin-ming1, 2

(1. School of Materials Science and Engineering, Central South University, Changsha 410083, China;

2. Key Laboratory of Nonferrous Metal Materials Science and Engineering, Ministry of Education,

Central South University, Changsha 410083, China)

Abstract: The microstructures of the as-cast and homogenized Al-(7.8-9.0)Zn-1.6Mg-(1.0-2.2)Cu aluminum alloys were studied by OM, XRD, DSC, SEM and EDX techniques. The results show that the as-cast microstructure of Al-(7.8-9.0)Zn-1.6Mg-(1.0-2.2)Cu aluminum alloy mainly consists of Mg(Zn, Al, Cu)2 phase and α(Al) matrix. The volume fraction of coarse eutectic-structure increases with Zn content increasing. Meanwhile, the accompanying precipitations of small Mg(Zn, Al, Cu)2 particles are also gradually increased. When Cu content(mass fraction) is 1.0%, 1.4% and 2.2% , the main second phases within grains are T(Al2Zn3Mg3) phase, S(Al2CuMg) phase and T(Al2Zn3Mg3)+ θ(Al2Cu) phases, respectively. The only remained particles in the matrix are some small Fe-rich particles after being homogenized at 470 ℃ for 24 h.

Key words: Al-Zn-Mg-Cu alloy; as cast; homogenization; microstructure

7xxx系铝合金凭借其优越的力学性能被航空航天等制造领域作为主要的结构材料[1-3] 。而这些性能往往决定于合金材料基体中第二相的种类、数量、分布等存在状态。如粗大(>1 μm)的S相(Al2CuMg)、富Fe相等粒子在基体中的大量存在将使7xxx系铝合金的力学性能大大恶化[4-8] 。因此如何在合金设计时对合金成分进行合理的调控以及在随后的热处理过程中对热处理工艺的合理制定和优化就显得非常的重要,如提高合金中的Zn/Mg将使合金的强度得到大大提高,但其抗应力腐蚀和剥落腐蚀的能力会随之下降[9],在高压下均匀化有助于难溶第二相粒子的回溶[10],采用合理的固溶制度将有利于提高7xxx铝合金的淬透层深度,从而大大提高厚板的整体性能[11]等。而这些设计原理的出发点又与合金材料在铸造过程中第二相的析出情况以及其在均匀化或固溶过程中的演变规律息息相关。也就是说要针对不同的基体组织采用不同的热处理工艺才能使材料得到理想的性能。

已有不少文献报道了不同合金元素的添加将使凝固组织中存在的第二相的种类及数量不同[12-13] ,但是所得结论说法不一,也不系统。因此,本文作者针对高断裂韧性和低淬透性的新一代超高强AA7085铝合金[14-15],较系统地研究主成分Cu、Zn波动对合金凝固组织及其均匀化制度的影响,以期为高性能7085型及类7085型铝合金的制备提供实验依据。

1 实验

实验室采用高纯铝、纯锌、纯镁和铝-铜、铝-锆中间合金配料,晶粒细化剂为Al-5Ti-B。在石墨坩埚电阻炉内进行熔炼,熔炼温度为750~780 ℃,精炼温度为730~750 ℃,铸造温度为710~720 ℃,除气剂采用C2Cl6。将熔体浇铸于铁模中获得6种不同成分的铝合金方锭,其尺寸为30 mm×80 mm×120 mm,其化学成分如表1所列,其中合金试样B、C在文献[15]报道的AA7085铝合金成分范围,属于7085型铝合金,合金试样A、D、E、F分别为Cu含量或Zn含量在合金C成分基础上下波动的类7085型铝合金。采用NET2SCH-200 F3热分析对各合金成分的非平衡共晶温度进行示差扫描量热(DSC)分析。结果表明,在升温速度为10 ℃/min的条件下,6种铝合金的第一级均匀化的温度均不宜超过475 ℃,因此,本研究对6种合金的均匀化制度最终确定为(470 ℃, 24 h)。

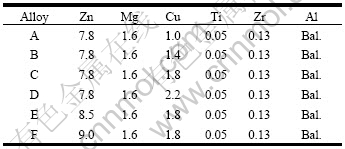

表1 实验研究铝合金的名义成分

Table 1 Nominal composition of investigated aluminum alloys (mass fraction, %)

试样在XJP-6A型金相显微镜上进行光学金相观察观察,金相试样的腐蚀试剂为1 mL HF+16 mL HNO3+3g CrO3 + 83 mL蒸馏水(Graff sargent试剂)。用JSM-6360LV扫描电镜及其能谱仪(EDS)附件对试样进行微结构分析。X射线衍射(XRD)物相分析采用Rigaku D/Max 2500型18KW转靶X射线衍射仪。

2 结果与讨论

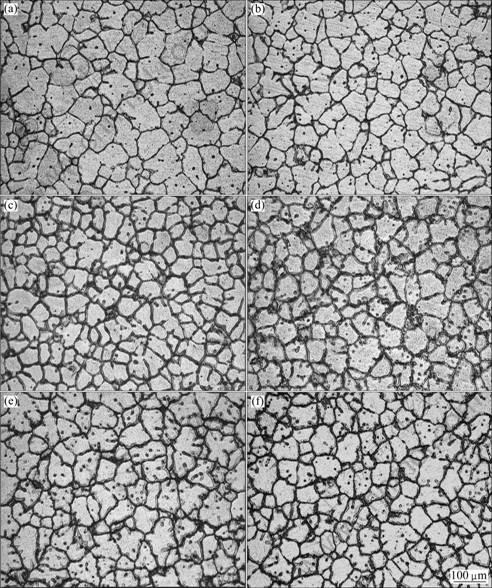

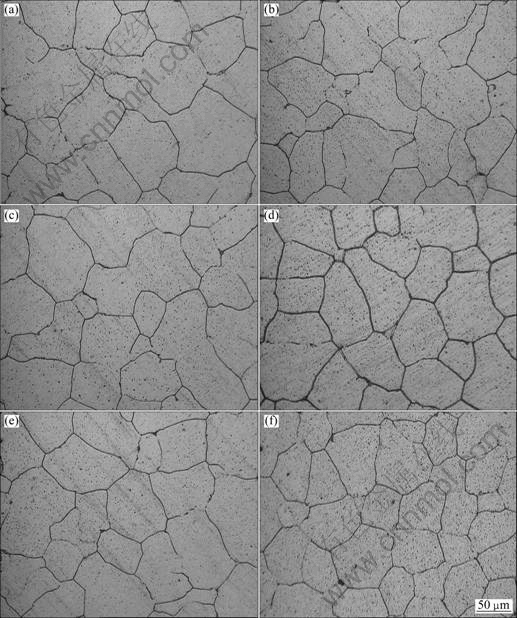

图1所示为6种合金成分试样铸态组织的典型金相照片。从图1可以看出,对于仅Cu含量不同的4种合金试样A、B、C、D,随着Cu含量的增加,铸态晶粒组织逐渐细化,且细化效果十分显著,其晶粒尺寸从100 μm减小到50 μm左右。与此同时,其晶界尺寸逐渐粗化。这与MONDAL等[12]研究时发现的增加Cu和Mg可使7055合金晶粒细化的现象十分相似。这是因为在试样凝固形核过程中,增加合金元素含量更容易引起合金成分起伏,有利于形成更多能够稳定存在并长大的有效非均匀形核质点;同时,在凝固过程中形成的大量第二相质点能够有效地阻碍晶粒长大时所必需的晶界迁移。在凝固过程中,溶质分配系数k<1的合金元素如Zn、Mg、Cu等倾向于在晶界和枝晶边界集中形成晶内偏析,因而图1中合金试样C、D、E、F的晶界与合金试样A、B的晶界相比,呈现明显宽化的现象。

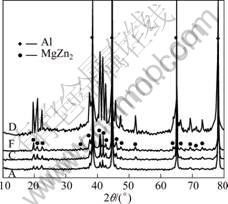

铸态合金中典型成分试样的XRD谱如图2所示。从图2可以看出,4种合金试样基体中存在相同种类的第二相,即使Cu含量最高的合金试样D经过极端的1(?)/min的慢扫描检测,其结果显示基体中除了Al和MgZn2相以外,也没有其他新相存在。同时,根据图2可以判断,图1中晶界处的物质为MgZn2晶体结构的非平衡共晶组织。

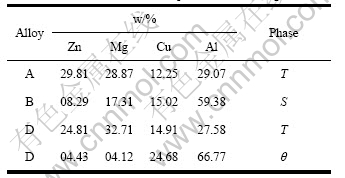

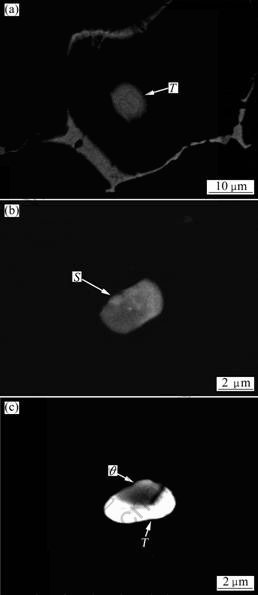

为了对铸态合金中的第二相粒子做进一步的鉴定,将试样的微观组织进行局部放大观察,其背散射像如图3和4所示。图3所示为不同Cu含量合金铸态组织中晶粒内部独立第二相的背散射像,且各第二相粒子的能谱分析结果如表2所列。

在本实验条件下,当Cu含量为1.0%时,铸态组织晶内的独立第二相主要为T(Al2Zn3Mg3)相;当Cu含量为1.4%时,铸态组织晶内的独立第二相主要为S(Al2CuMg)相;当Cu含量增加到2.2%时,铸态组织晶内的独立第二相主要为T(Al2Zn3Mg3)相+θ(Al2Cu)相。也就是说当Cu含量较低(<1.0%)时,Cu原子以固

图1 不同成分试样铸态的金相图片

Fig.1 Optical micrographs of different as-cast ingots: (a) Alloy A; (b) Alloy B; (c) Alloy C; (d) Alloy D; (e) Alloy E; (f) Alloy F

图2 不同成分合金试样铸态的XRD谱

Fig.2 XRD patterns of as-cast ingots (Alloys A, C and F with fast scan; Alloy D with slow scan)

表2 图3所示第二相的EDX结果

Table 2 EDX results of second-phases shown in Fig.3

溶在基体中为主,一般只会生成不含Cu元素的化合物,如T相。而Cu含量为1.0%~2.0%时,基体在凝固过程中则更易生成含Cu的S相。当Cu含量进一步增加(>2.0%)时,铸态组织中的第二相则主要为T相和θ相,而这两种相往往同时存在并紧密结合在一起。因为S相非常容易吸收Cu原子而形成θ相,与此同时,其将Mg原子推向另一方,从而使低Cu含量的一方形成T相。

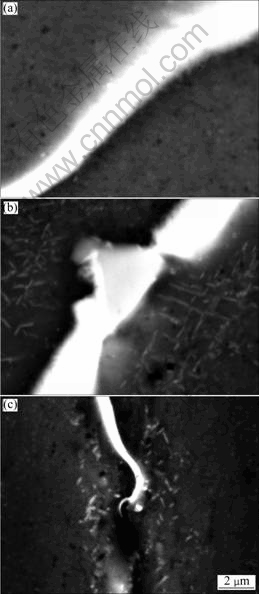

随着Zn含量的增加,铸态组织中非平衡共晶组织析出的演变规律如图4所示。从图4可以看出,当Zn含量为7.8%时,非平衡共晶组织周围几乎没有第二相析出,显得十分干净。Zn含量增加到8.5%时,非平衡共晶组织周围有大量针状物析出,但是其尺寸

图3 不同Cu含量合金铸态组织中晶内独立相的背散射像

Fig.3 Backscattered electron images of different percentage composition of Cu in as-cast samples: (a) Alloy A; (b) Alloy B; (c) Alloy D

细小、单薄。当Zn含量继续增加到9.0%时,非平衡共晶组织周围的针状析出物仍然大量存在,而且尺寸有一定的粗化。综上所述,可以推断此析出物也为非平衡的Mg(Zn,Al,Cu)2物质。Zn、Mg、Cu等溶质分配系数k<1的合金元素倾向于在晶界和枝晶边界聚集,造成晶界到晶内形成一个浓度差。在晶界处由于合金元素浓度很高将形成粗大的非平衡共晶组织,而晶界附近区域由于Zn含量较低仅能形成细小的针状组织。这种现象随着合金材料中Zn含量的增加而显得更加明显。

图4 Mg(Zn, Al, Cu)2粒子在不同Zn含量合金铸态组织中分布的背散射像

Fig.4 Backscattered electron images of Mg(Zn, Al, Cu)2 particles in as-cast samples with different Zn contents: (a) Alloy C; (b) Alloy E; (c) Alloy F

图5所示为不同合金试样均匀化后的金相照片。从图5可以看出,经过(470 ℃, 24 h)均匀化处理后,6种合金铸态试样的铸态枝晶组织得到充分的消除,晶界细小、平直。同时,晶粒内部及晶界附近看不到明显的第二相组织存在,即在铸造过程中产生的非平衡共晶相及晶内独立第二相在均匀化过程中完全回溶到基体中,形成了过饱和固溶体。

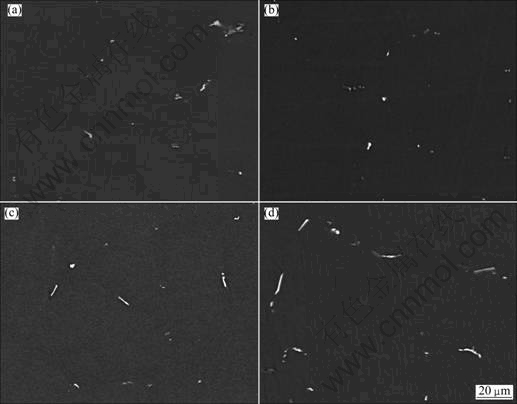

不同合金试样均匀化后的背散射扫描照片如图6所示。能谱显示图6中除了镶嵌在基体中的白色层状第二相粒子富Fe(Al7Cu2Fe)相外,而无其它第二相粒子存在,且其尺寸和数量在所有合金基体中的分布相差不大。这些粒子是在铸造过程中就已经存在的初生相。一般认为,这些初生相粒子是在常规均匀化处理过程中是无法消除的,在常规处理下,富Fe相粒子的消失必将伴随着基体的熔化。

由此可见,(470 ℃, 24 h)均匀化处理能使7085型、类7085型铝合金铸态中的枝晶组织、非平衡共晶组织以及少量的独立第二相组织都能被有效地消除和回溶,从而使晶界细小、平直,晶粒内部仅剩下均匀化过程无法消除的尺寸较小、数量较少的初生富Fe相。

图5 不同合金试样均匀化后的金相照片。

Fig.5 Optical micrographs of homogenized samples of different alloys: (a) Alloy A; (b) Alloy B; (c) Alloy C; (d) Alloy D; (e) Alloy E; (f) Alloy F

图6 不同合金试样均匀化后的背散射像

Fig.6 Backscattered electron images of homogenized samples of different alloys: (a) Alloy A; (b) Alloy B; (c) Alloy C; (d) Alloy D

3 结论

1) Al-(7.8~9.0)Zn-1.6Mg-(1.0~1.8)Cu铝合金的铸态凝固组织由α(Al)基体+Mg(Zn, Al, Cu)2非平衡共晶相组成;

2) 铸态凝固组织中粗大非平衡共晶组织的体积分数随着Zn含量的增加而增加,且伴随其周围析出的条状、细小Mg(Zn, Al, Cu)2粒子也逐渐增多、粗化;

3) 当Cu含量为1.0%、1.4%、2.2%时,铸态凝固组织晶内的独立第二相主要分别为T(Al2Zn3Mg3)相、S(Al2CuMg)相、T(Al2Zn3Mg3)相+θ(Al2Cu)相;

4) 7085型和类7085型铝合金经过(470 ℃, 24 h)均匀化处理时,合金铸态中的枝晶组织、非平衡共晶组织以及少量的独立第二相组织都能被有效回溶。

REFERENCES

[1] WARNER T. Recently-developed aluminium solutions for aerospace applications[J]. Materials Science Forum, 2006, 519/521: 1271-1278.

[2] TANAKA M, HENON C, WARNER T. Microstructural evolution of a new aerospace 7XXX alloy during retrogression and re-ageing treatment[J]. Materials Science Forum, 2006, 519/521: 345-350.

[3] WANG Tao, YIN Zhi-min. Research status and development trend of ultra-high strength aluminum alloys[J]. Chinese Journal of Rare Metals, 2006, 30(2): 197-202.

[4] DIXIT M, MISHRA R S, SANKARAN K K. Structure–property correlations in Al 7050 and Al 7055 high-strength aluminum alloys[J]. Materials Science and Engineering A, 2008, 478: 163-172.

[5] LI Yan-xia, LI Ping, ZHAO Gang, LIU Xiao-tao, CUI Jian-zhong. The constituents in Al-10Zn-2.5Mg-2.5Cu aluminum alloy[J]. Materials Science and Engineering A, 2005, 397: 204-208.

[6] LI Xiao-mei, STARINK M J. The effect of compositional variations on the characteristics of coarse intermetallic particles in overaged 7xxx Al alloys[J]. Materials Science and Technology, 2001, 17: 1324-1328.

[7] CHEN Kang-hua, LIU Hong-wei, ZHANG Zhuo, LI Song, TODD R I. The improvement of constituent dissolution and mechanical properties of 7055 aluminum alloy by stepped heat treatments[J]. Journal of Materials Processing Technology, 2003, 142: 190-196.

[8] FAN Xi-gang, JIANG Da-ming, MENG Qing-chang, ZH6, 60: 1475-1479.

[9] 王祝堂, 田荣璋. 铝合金及其加工手册[M]. 长沙: 中南大学出版社, 2005.

WANG Zhu-tang, TIAN Rong-zhang. Handbook of aluminum alloy and machining[M]. Changsha: Central South University Press, 2005.

[10] LI Hai, CAO Da-hu, WANG Zhi-xiu, ZHENG Zi-qiao. High-pressure homogenization treatment of Al-Zn-Mg-Cu aluminum alloy[J]. Journal of Materials Science, 2008, 43: 1583-1586.

[11] 邓运来, 万 里, 张 勇, 张新明. 固溶处理对铝合金7050-T6淬透层深度的影响[J]. 金属热处理, 2009, 34(8): 44-47.

DENG Yun-lai, WAN Li, ZHANG Yong, ZHANG Xin-ming. Effect of solution treatment on quenched depth of 7050-T6 aluminum alloy[J]. Heat Treatment of Metals, 2009, 34(8): 44-47.

[12] MKONDAL C, MUKHOPADHYAY A K. On the nature of T(Al2Mg3Zn3) and S(Al2CuMg) phases present in as-cast and annealed 7055 aluminum alloy[J]. Materials Science and Engineering A, 2005, 391: 367-376.

[13] SARKAR B, MAREK M, Starke E A. The effect of copper content and heat treatment on the stress corrosion characteristics of AI-6Zn-2Mg-XCu alloys[J]. Metallurgical and Materials Transactions A, 1981, 12: 1939-1943.

[14] LIU J. Advanced aluminum and hybrid aerostructures for future aircraft[J]. Materials Science Forum, 2006, 519/521: 1233-1238.

[15] CHAKRABARTI D J, LIU J, SAWTELL R R, VENEMA G B. New generation high strength high damage tolerance 7085 thick alloy product with low quench sensitivity[J]. Materials Forum, 2004, 28: 969-974.

基金项目:国家重点基础研究计划资助项目(2005CB623700)

收稿日期:2009-08-25;修订日期:2010-03-01

通信作者:邓运来,教授,博士; 电话:0731-88876913; E-mail: dengylcsu@126.com