烧结烟气脱硫塔顶温度前馈-反馈模糊控制策略

王春生,徐艳阳,曹卫华,吴敏

(中南大学 信息科学与工程学院,中南大学先进控制与智能自动化湖南工程实验室,湖南 长沙,410083)

摘 要:

硫过程存在入口烟气温度波动问题,提出一种前馈-反馈模糊控制策略。根据能量守恒原理建立多元线性回归喷水量前馈计算模型,获得喷水量的设定值;采用模糊控制算法,根据实时工况对喷水量进行补偿。研究结果表明:喷水量前馈计算模型能有效抑制入口烟气波动影响,模糊控制器实现对塔顶温度的稳定跟踪控制。应用前后的工业效果表明:该控制策略能有效改善塔顶温度的控制效果。

关键词:

中图分类号:TP273 文献标志码:A 文章编号:1672-7207(2012)08-3039-07

A fuzzy control strategy with feedforward-feedback for tower top temperature in sintering gas desulphurization process

WANG Chun-sheng, XU Yan-yang, CAO Wei-hua, WU Min

(Hunan Engineering Laboratory for of Advanced Control and Intelligent Automation,

School of Information Science and Engineering, Central South University, Changsha 410083, China)

Abstract: To find a solution to the issue of flue gas temperature fluctuations existing in the sintering gas desulphurization process, a fuzzy control strategy with feedforward-feedback for tower top temperature was proposed. A setting value of spray water volume was calculated by a multiple linear regression feedforward calculation model, which was established based on the energy conservation law. According to the working conditions, the fuzzy control algorithm was applied to compensate the spray water. The results show that the feedforward model can inhibit the influence caused by disturbance of flue gases change, and the fuzzy controller can stabilize the control of tower top temperature. According to the comparison of industrial application results before and after, the control strategy designed can effectively improve the control effect on the tower top temperature.

Key words: sintering gas desulphurization; tower top temperature; feedforward calculation model; fuzzy control

全球大气污染加剧,污染物的排放控制问题逐渐引起重视,控制SO2的排放对改善全球环境和减少大气污染有着至关重要的作用。钢铁工业是我国国民经济的支柱产业,也是能源、资源消耗和环境污染大 户[1]。作为钢铁冶炼的重要环节,烧结烟气产生的SO2 占钢铁企业排放总量的70%以上,个别企业达到90%左右(不含燃煤自备电厂产生的SO2),其节能减排在钢铁行业节能减排中占有重要地位[2-3]。因此,烧结烟气脱硫对实现钢铁行业污染物达标排放有着重要的意义。随着烧结生产工艺技术的进步,烧结机实现大型化,烧结矿的产量大幅度增加,伴随着单机废气量和SO2 排放量增大。在烧结过程的SO2 排放控制方面,我国与国际先进水平相比存在明显差距,具有很大的减排提升空间[4]。目前,脱硫工艺主要有湿法、半干法和干法3种类型。半干法循环流化床烟气脱硫工艺占地面积小,建造成本较低,在国内烧结厂应用较普遍。该工艺中合适的塔内温度环境对脱硫化学反应有重要的作用,在很大程度上影响脱硫效率。在烧结烟气脱硫过程中,实现塔顶温度的稳定化控制是提高脱硫效率确保SO2达标排放的关键。目前,国内研究大部分是针对电厂循环流化床锅炉的。蒋晓肖等[5]利用采集到的输入输出数据建立给煤量与床温的模糊神经模型。仿真结果表明:与传统的PID控制算法相比,该模型的RBF控制算法具有较短的动态响应时间和到达稳态时间。潘笑等[6]在研究过热汽温变化系统动态特性的基础上,设计增益可调的内模自适应控制器,并建立控制系统的SIMULINK仿真模型。上述研究均通过智能建模方法建立以温度为对象的模型。然而,烧结烟气与电厂锅炉产生的烟气有很大区别,烧结烟气的温度和烟气量波动很大,不考虑烟气温度和流量的波动难以建立准确的符合实际工况的模型。在温度的控制算法方面, 王子杰等[7]将自抗扰控制引入循环流化床锅炉汽温控制系统,提出基于混沌变异算子的小生境量子遗传算法,用于自抗扰控制器的参数优化。仿真结果表明:优化后的自抗扰控制系统具有良好的控制效果,且在对象特性发生变化的情况下,仍能够获得较好的控制效果。付萍等[8]提出一种针对电厂锅炉燃烧过程的控制策略,通过1次风的控制设计1个双回路的控制器,给出在该控制器下实际动态品质及参数优化结果,证明该控制器在现场的可行性。李少安等[9]针对超临界直流锅炉主汽温对象的调节特点,将中间点温度信号作为前馈引入主汽温调节系统,利用神经网络进行系统辨识,运用单纯形法寻优PID控制参数,达到最优控制效果。在以上研究方法中,绝大多数控制器是基于一种假定的一阶滞后对象设计的,这种对象很难满足现场需求,实际的系统中负荷变化大、烧结烟气温度波动大,传统的控制方法难以取得良好的实际控制效果[10]。本文针对塔顶温度控制问题,提出一种前馈-反馈模糊控制策略。在对喷水减温过程各种能量流向关系进行分析的基础上,建立热平衡方程,应用多元线性回归的方法建立喷水量作为前馈计算模型,抑制入口烟气波动给系统控制带来的影响,通过设计模糊控制器实现塔顶温度的稳定跟踪控制。

1 工艺机理分析与塔顶温度控制 策略

1.1 工艺机理分析

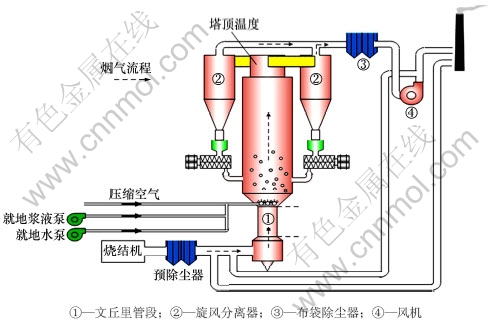

本文研究的工艺对象是某钢铁企业烧结机烟气脱硫过程,脱硫工艺采用的是循环流化床结构,如图1所示。在该循环流化床脱硫工艺中,烧结机产生的SO2高温烟气通过烟道进入脱硫塔主体部分,经过脱硫塔的文丘里管段(①)加速后,进入脱硫塔上部圆柱形管段,烟气中的SO2在此与加入的脱硫剂和水进行化学反应,通过化学反应将烟气中的SO2吸收,降低SO2浓度。然后,烟气从塔顶出来到达两侧的旋风分离器(②),经过气固分离之后,固体物再次循环进入脱硫塔参与脱硫,气体向上溢出经过布袋除尘器(③)和风机(④)排入烟囱。整个系统由风机产生负压为烟气流动提供动力。

在脱硫过程中脱硫塔内的温度环境对脱硫效率的影响作用十分关键。一方面,因为脱硫反应是一个放热过程,塔顶温度过高,脱硫反应将受到阻碍作用;另一方面,烟气温度过高使进入塔内的液体迅速蒸发,脱硫剂颗粒表面无法形成水膜状,不利于SO2的吸收;但是,当塔顶温度过低,则表明塔内喷水过多,烟气中的湿度将过大,会导致设备有受到酸性液体腐蚀的可能、尾部布袋除尘器因脱硫产物黏结而堵塞等一系列问题。因此,对塔顶温度的控制将直接影响到系统的脱硫效率和设备的正常运行情况[11],通过机理分析和经验总结,一般将塔顶温度控制在80 ℃。

塔顶温度通过调节脱硫塔内喷水量来进行控制。本系统中喷水装置位于文丘里段,如图1所示。水首先与压缩空气混合,然后通过布置于塔内的喷嘴,以雾化的形式进入塔内。喷水的作用一方面是控制塔内温度,使塔内达到一个有利于脱硫反应进行的温度环境;另一方面,可以使脱硫剂颗粒的表层形成脱硫剂溶液,为充分有效地吸收SO2提供必要的条件[12]。

在实际系统中,塔顶温度的调节手段为喷水减温。但喷水量的控制主要存在下面2个问题:

(1) 由于烧结过程产生的烟气性质特殊,若烧结矿本身的含硫量变化较大时,则会造成烧结入口烟气温度及烟气量的波动范围较大,进入脱硫塔烟气的温度一般为130~250 ℃,从而导致脱硫过程中存在多种不确定性、扰动量大的问题。

(2) 由于脱硫塔体是一种大体积罐体,喷水减温过程具有一定惯性,这种控制的惯性问题很容易造成超调问题。

1.2 塔顶温度智能控制策略

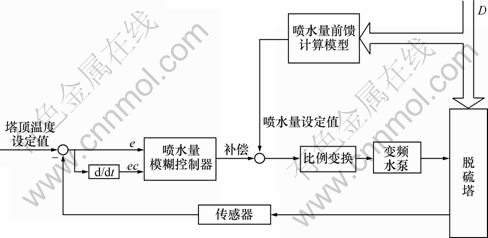

针对以上问题,提出基于前馈-反馈模糊控制策略,建立塔顶温度控制系统,其结构图如图2所示,D={入口烟气温度,入口烟气量,脱硫浆液量,塔顶温度}。

图1 循环流化床烟气脱硫工艺

Fig.1 Process of circulation fluidized bed gas desulfurization

图2 塔顶温度控制回路

Fig.2 Control loop of tower top temperature

塔顶温度智能控制策略的基本思想是:通过将入口烟气温度、入口烟气量等扰动因素从前馈模型引入,来减小扰动对系统的影响。通过前馈控制模型计算出喷水量设定值,在此基础上,设计模糊控制器,根据塔顶温度实际值与设定值的偏差及其变化率通过模糊规则对喷水量补偿。

2 喷水量前馈计算模型设计

设计喷水量前馈计算模型的目的主要是获得喷水量设定值,当扰动发生变化时,通过前馈模型系统及时修正设定值以实现塔顶温度的稳定。首先利用多元线性回归方法建立喷水量前馈计算模型,然后对模型的有效性进行验证。

2.1 多元线性回归喷水量前馈计算模型

前馈控制的基本思想是根据过程的扰动量(包括外界扰动和设定值变化),产生合适的控制作用,使被控量不发生偏差。相对于反馈控制来说,前馈控制是及时的,因此,对于时延大、扰动大而频繁的过程有显著的效果[13-14]。

在进行脱硫塔热量平衡分析之前,需要规划好热平衡体系,以脱硫塔本体作为体系找出脱硫塔系统各种热量,建立能标出各收支热量的热平衡模型。基于能量守恒定律总结出在脱硫塔系统中能量输入、输出的因素,并通过实际经验以及数据分析得出前馈模型的输入有入口烟气量、入口烟气温度、脱硫剂量、返料量和返料温度。

热量输入项主要是指物料和烟气带入的热量,其中有烟气热量,其表达式为:

![]() (1)

(1)

![]() (2)

(2)

![]() (3)

(3)

其中:Qin为能量输入量;Qg为气体热量;Qu为物料带入的能量;Fg为入口烟气流量;mu为返料量;Tg为入口烟气温度;Tu为返料温度;Cpg为烟气比热比值,Cpu为物料比热比值。

热量输出项主要是喷入的减温水和脱硫剂浆液吸收热量,其表达式为:

![]() (4)

(4)

其中:Qout为能量输出量;Cw为水的比热容;m为喷水量;Ct为脱硫浆液比热容;Ft为浆液流量;T0为减温水温度变化量;T1为浆液温度变化量。

根据能量守恒定理,令塔顶温度为T,塔壁热交换为Q,假设塔壁热交换为0,通过对喷水吸热这一过程的分析可以得出如下关系式:

![]() (5)

(5)

因此,模型输入为入口烟气温度、入口烟气量、返料温度、返料量、脱硫剂浆液流量、塔顶温度和塔顶温度设定值,输出为喷水量设定值。

为降低模型维度,假设ΔT0和ΔT1为常数值。另外,根据现场实际情况返料阀开度基本保持一定值,将返料量视为常量。经过简化处理,根据能量守恒机理分析可设多元线性回归模型为:

![]() (6)

(6)

其中:![]() 为塔顶温度;x1,x2,x3和x4分别为喷水量、脱硫浆液流量、入口烟气量和入口烟气温度;

为塔顶温度;x1,x2,x3和x4分别为喷水量、脱硫浆液流量、入口烟气量和入口烟气温度;![]() 为相应变量的偏回归系数。

为相应变量的偏回归系数。

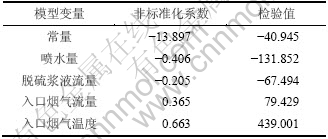

根据最小二乘法原理,选取某钢铁企业烧结机循环流化床烟气脱硫系统1 d的数据中的1组数据代入式(7)计算![]() ,结果如表1所示。

,结果如表1所示。

![]() (7)

(7)

其中:![]() ;n为样本总数。

;n为样本总数。

通过多元线性回归分析得出扰动因素与喷水量的关系模型:

![]() (8)

(8)

表1 多元线性回归计算结果

Table 1 Calculation result of multiple linear regression

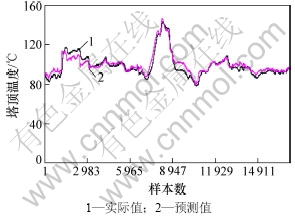

2.2 模型验证

为验证模型的有效性,计算该模型的拟合优度R2,R2越接近1表示该模型的拟合度越高。

(9)

(9)

其中:n为样本总数;![]() 为塔顶温度预测值;

为塔顶温度预测值;![]() 为塔顶温度实测平均值;Y为塔顶温度实际值。利用某该企业的运行数据计算模型的拟合度为0.953,可以认为所建立的喷水量前馈计算模型具有较高的拟合度。

为塔顶温度实测平均值;Y为塔顶温度实际值。利用某该企业的运行数据计算模型的拟合度为0.953,可以认为所建立的喷水量前馈计算模型具有较高的拟合度。

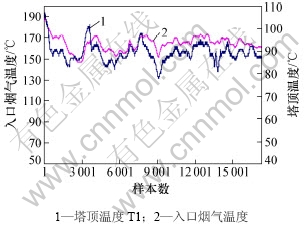

图3所示为该回归模型拟合结果。选取另外1 d的运行数据约16 000组对模型进行验证。通过该模型计算,对比计算值与实际值。从图3可以看出:模型

图3 回归模型拟合结果

Fig.3 Fitting results of regression model

计算值与实际测量值基本吻合。

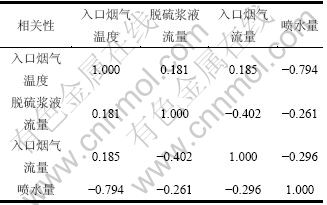

各变量之间的相关系数如表2所示。从表2可以得出:各变量之间的相关系数rij<R2,表明方程中的影响因素之间不存在共线性问题,变量之间没有较大的耦合关系。

表2 变量间的相关系数

Table 2 Correlation coefficient of variables

3 喷水量二维模糊控制器设计

根据扰动的变化喷水量前馈计算模型计算出合适的喷水量设定值,然而,前馈模型主要起到一个抑制扰动、提前判断的作用,仅仅依靠前馈设定模型很难实现精确的控制,因此,在前馈控制的基础上,设计模糊控制反馈回路作为输入补偿,实现对塔顶温度的稳定跟踪控制。具体步骤如下。

步骤1:首先计算塔顶所测得的2个温度的均值,与设定值的偏差为e,偏差的基本论域为[-15,15](℃),选择模糊子集总数为5个,形成5个模糊子集,以反映偏差的程度:{ NB,NS,ZO,PS,PB }。其中:NB表示负大,PB表示正大,NS表示负小,PS表示正小,ZO表示零。偏差变化率ec的基本论域为[-3,3] (℃/min),将偏差变化率的语言变量ec同样分为5个档,选择模糊子集总数为5个:{NB,NS,ZO,PS,PB }来反映偏差变化率。实际偏差和偏差变化率分别通过各自的量化因子转换到模糊控制器的基本论域,这里将e和ec的基本论域分别取为[-5,-4,-3,-2,-1,0,1,2,3,4,5]和[-3,-2,-1,0,1,2,3]的离散区间。量化因子为:

![]() (10)

(10)

其中[α,β]为实际论域,[a,b]为基本论域。模糊控制器输出为喷水变频泵频率增量,同样选取模糊子集总数为5个,基本论域在[-5,5]的离散区间。采用以下三角分布隶属度函数:

(11)

(11)

步骤2:通过机理分析以及总结烧结专家知识和现场操作人员的经验,确定喷水补偿量变化的原则为:若偏差大或较大,则确定控制量以加快消除偏差为主;若偏差较小,则确定控制量主要防止超调,以系统的稳定性为前提。

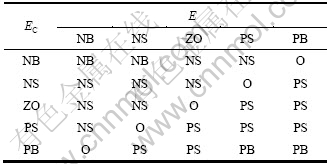

表3所示为控制状态模糊规则表,是多种规则的集合。表中每条推理语言均可得到相应的模糊关系R1,R2,R3,…,Rn,模糊关系R的求法如下:

![]() (12)

(12)

步骤3:描述整个系统的控制规则的总模糊关系![]() 为

为![]() ,确定ei和ecj,并根据模糊关系

,确定ei和ecj,并根据模糊关系![]() ,通过模糊推理合成规则。

,通过模糊推理合成规则。

计算出相应的模糊控制输出量,然后采用加权平均法得出模糊判决结果:

(13)

(13)

表3 模糊规则表

Table 3 Fuzzy-control rule table

4 工业应用效果分析

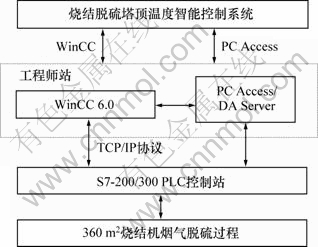

4.1 系统设计与实现

烧结烟气脱硫过程由西门子公司的PLC控制系统实现现场控制,利用上位机软件WINCC 6.0作为操作和监控人机界面。以开放的现场总线和工业以太网实现现场的数据采集和系统通信,现场采用S7-200及S7-300PLC控制器作为现场控制单元实现过程控制,并以分布式I/O接收现场传感器信号。提出的控制策略通过编写VC客户端程序实现整个程序在后台运行,实现对参数的读取,由于现场有S7-200及S7-300PLC 2种控制器,其所提供的接口不同,因此,客户端分别以WinCC及PC Access作为服务器读取实时系统参数并通过智能控制模块计算出操作值通过OPC服务器下发到PLC中,如图4所示。

图4 控制系统数据流程图

Fig.4 Data flow-chart for control system

4.2 运行结果分析

针对国内某新建的360 m2烧结循环流化床烟气脱硫系统,烧结循环流化床烟气脱硫塔顶温度智能控制系统于2011年3月开始进行现场调试和试运行。自系统应用以来,塔顶温度运行稳定,系统动态性能提高,抗干扰能力增强,尤其当入口烟气波动较大时,智能控制系统的鲁棒性得到明显提高,有效解决手动控制塔顶温度波动或操作不及时问题,减少工人的劳动强度。塔顶温度智能控制系统于2011年3月29日在该企业进入试运行阶段,智能控制系统的控制周期为90 s,通过智能控制系统的数据备份功能,取系统应用后近1 d的样本数据,样本采样间隔时间为5 s。

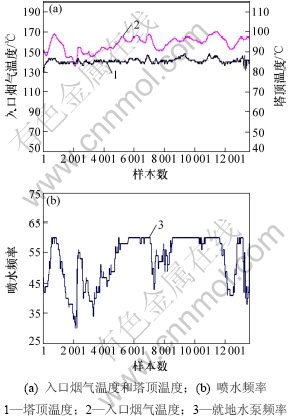

为对比手动控制和自动控制的效果,分别从现场WinCC监控界面中截取的系统应用前后同一时间段的塔顶温度运行曲线,如图5和6所示。从图5可见:智能系统应用前后该时间段入口烟气温度的波动均比较频繁,且幅度大。系统应用前的塔顶温度明显受到入口烟气温度扰动因素的影响,波动较大;应用后的1 d的运行曲线中,塔顶温度的波动幅度明显减小。

从图6可见:塔顶温度基本稳定在83~87 ℃,偏差控制在±3 ℃内;在某些时段入口烟气温度大于170 ℃时,为保护现场喷水水管,控制器计算输出值达到程序设定的水泵频率60 Hz,工况则超出可调范围,则可能造成塔顶温度无法调回设定值。但从1 d的结果可以看出塔顶温度非常稳定。

无论单从智能控制系统投入后看塔顶温度的控制效果,还是将智能控制系统投入应用前后的控制效果比较结果均可以看出:智能效果能够稳定、快速地控制塔顶温度,该智能控制系统完全可以代替手动操作,降低操作员工的劳动强度。

图5 手动控制结果

Fig.5 Result of manual control

图6 自动控制运行结果

Fig.6 Result of automatic control

5 结论

(1) 基于热平衡原理,分析喷水减温过程的能量转换关系,确定模型变量,采用多元线性回归的方法建立喷水量前馈计算模型,能有效地抑制入口烟气波动造成的影响。

(2) 现场操作经验,设计喷水量二维模糊控制器,实现了塔顶温度的稳定跟踪控制。

(3) 前馈的加入很好地抑制大扰动给系统造成的影响,在入口烟气出现波动时,控制系统能够通过前馈环节快速响应,减小入口烟气对系统造成的影响;采用模糊控制补偿技术,使得系统具有较好的跟踪控制性能,系统没有出现超调现象。

参考文献:

[1] 张春霞, 王海风, 齐渊洪. 烧结烟气污染物脱除的进展[J]. 钢铁, 2010, 45(12): 1-11.

ZHANG Chun-xia, WANG Hai-feng, QI Yuan-hong. Status of exhaust pollutant reduction in sinter process[J]. Iron and Steel, 2010, 45(12): 1-11.

[2] 王晓波. 我国烧结脱硫现状分析[J]. 工业安全与环保, 2007, 33(12): 35-39.

WANG Xiao-bo. Analysis of sintering desulphurization status in our country[J]. Industrial Safety and Environmental Protection, 2007, 33(12): 35-39.

[3] 王涛, 谢剑英, 王林. PCS7过程控制系统在干法烟气脱硫中的应用[J]. 控制工程, 2005, 12(2): 119-121.

WANG Tao, XIE Jian-ying, WANG Lin. Application of PCS7 process control system in the CFB-FGD[J]. Control Engineering of China, 2005, 12 (2): 119-121.

[4] 刘征建, 张建良, 杨天钧. 烧结烟气脱硫技术的研究与发展[J]. 中国冶金, 2009, 19(2): 1-5.

LIU Zheng-jian, ZHANG Jian-liang, YANG Tian-jun. Status of sintering gas desulfurization technology[J]. China Metallurgy, 2009, 19 (2): 1-5.

[5] 蒋晓肖, 樊建, 陈广博. 基于模型的RBF循环流化床锅炉床温控制 [J]. 控制工程, 2009, 16(S): 114-116.

JIANG Xiao-xiao, FAN Jan, CHEN Guang-bo. RBF control on bed temperature of CFB boilers based on model[J]. Control Engineering of China, 2009, 16(S): 114-116.

[6] 潘笑, 汪璐, 邓培敏, 等. 神经网络PID在直流炉汽温控制中的应用[J]. 微计算机信息, 2007, 23(6): 34-36.

PAN Xiao, WANG Lu, DENG Pei-min, et al. The application of PID controller based on neural network in main steam system of once through boiler[J]. Microcomputer Information, 2007, 23(6): 34-36.

[7] 王子杰, 黄宇, 韩璞, 等. 循环流化床锅炉汽温自抗扰控制器的优化设计[J]. 动力工程学报, 2010, 30(1): 31-36.

WANG Zi-jie, HUANG Yu, HAN Pu, et al. Optimal design of active disturbance rejection controller for steam temperature of circulating fluidized bed boilers[J]. Chinese Journal of Power Engineering, 2010, 30(1): 31-36.

[8] 付萍, 姚丽欣. 循环流化床锅炉床温系统控制特性分析及参数优化[J]. 华北电力大学学报, 2005, 32(5): 29-33.

FU Ping, YAO Li-xin. Control characteristic analysis and parameter optimization on bed temperature of CFB boilers[J]. Journal of North China Electric Power University, 2005, 32(5): 29-33.

[9] 李少安, 李平, 于海斌. 串级系统的多前馈-反馈广义控制器[J]. 控制与决策, 2002, 17(4): 402-406.

LI Shao-an, LI Ping, YU Hai-bin. Multiple feed-forward and feedback generalized predictive control for cascade system[J]. Control and Decision, 2002, 17(4): 402-406.

[10] Eskin G N. Two-dimensional coal combustion modeling of CFB[J]. International Journal of Thermal Sciences, 2008, 47(22): 157-174.

[11] James K. Model for gas desulphurization in circulating dry scrubber[J]. AIChE Journal, 1996, 42(1): 259-268.

[12] Zhang J, You C F, Qi H Y, et al. Effect of operating parameters and reactor structure on moderate temperature dry desulfurization[J]. Environmrntal Science & Technolohy, 2006, 40(13): 4300-430.

[13] 马良玉, 阎秦, 王兵树. 过热汽温内模自适应控制方案设计及仿真[J]. 微计算机信息, 2007, 23(4): 32-34.

MA Liang-yu, YAN Qin, WANG Bing-shu. Super-heat steam temperature IMC selt-adaptive control project design and simulation[J]. Microcomputer Information, 2007, 23(4): 32-34.

[14] 陈以, 杨启伟. 模糊Smith智能温度控制器的设计与仿真[J]. 控制工程, 2007, 14(4): 422-429.

CHEN Yi, YANG Qi-wei. Design and simulation of fuzzy smith intelligent temperature controller[J]. Control Engineering of China, 2007, 14(4): 422-429.

(编辑 邓履翔)

收稿日期:2011-08-13;修回日期:2011-10-03

基金项目:国家“863”计划项目(2009AA04Z157)

通信作者:吴敏(1963-),男,广东化州人,教授,博士生导师,从事过程控制、鲁棒控制与智能系统研究;电话:0731-88836091;E-mail:min@csu.edu.cn

摘要:针对烧结烟气脱硫过程存在入口烟气温度波动问题,提出一种前馈-反馈模糊控制策略。根据能量守恒原理建立多元线性回归喷水量前馈计算模型,获得喷水量的设定值;采用模糊控制算法,根据实时工况对喷水量进行补偿。研究结果表明:喷水量前馈计算模型能有效抑制入口烟气波动影响,模糊控制器实现对塔顶温度的稳定跟踪控制。应用前后的工业效果表明:该控制策略能有效改善塔顶温度的控制效果。