文章编号:1004-0609(2012)02-0358-07

Al3Zr析出相对Al-Zn-Mg-Cu合金板组织、织构与性能的影响

张云崖1, 2,邓运来1, 2,万 里1, 2,张新明1, 2

(1. 中南大学 材料科学与工程学院,长沙 410083;

2. 中南大学 有色金属材料科学与工程教育部重点实验室,长沙 410083)

摘 要:采用不同均匀化制度获得了Al3Zr粒子在晶界析出状态存在显著差异的两种Al-7.81Zn-1.62Mg-1.81Cu (7085型)合金铸锭试样,研究两种铸锭试样热轧板的微结构、织构和性能。结果表明:分级均匀化可促进Al3Zr粒子在晶界区域的析出;均匀化过程中Al3Zr粒子晶界析出量越少,热轧后轧制形变织构组分越强;与基体共格的Al3Zr粒子既能阻碍基于应力作用的位错运动,使轧制形变织构减弱,又能阻碍亚晶界/晶界的热激活运动,影响热轧过程中的动(静)态回复和再结晶,提高材料时效后的硬度,延长峰值硬度存在时间,从而提高材料的力学性能。

关键词:

中图分类号:TG166.3 文献标志码:A

Effects of precipitation of Al3Zr particles on microstructures, textures and properties of Al-Zn-Mg-Cu alloy hot-rolled plate

ZHANG Yun-ya1, 2, DENG Yun-lai1, 2, WAN Li1, 2, ZHANG Xin-ming1, 2

(1. School of Materials Science and Engineering, Central South University, Changsha 410083, China;

2. Key Laboratory of Nonferrous Materials Science and Engineering, Ministry of Education,

Central South University, Changsha 410012, China)

Abstract: The precipitation of Al3Zr particles near grain boundary was significantly different after two kinds of homogenization in the experimental Al-7.81Zn-1.62Mg-1.81Cu (AA7085) alloy. The microstructures, textures and properties of these two specimens were investigated. The results show that staged homogenization can promote Al3Zr particles precipitate in grain boundary areas. The less the Al3Zr particles precipitate in the grain boundary areas, the stronger the hot-rolling textures are. Al3Zr particles which are coherent with matrix would inhibit the movement of dislocation induced by stress and also the migration of sub-grain boundary and grain boundary induced by thermal activation. In this way, Al3Zr particles could decrease the deformation textures and prevent recovery and recrystallization, which improves its hardness and extends the existence time of peak hardness. All these improve mechanical properties of materials.

Key words: Al-Zn-Mg-Cu alloy; homogenization; hot rolling; microstructure; texture

由于航空航天工业的迅速发展,采用具有优越力学与耐蚀性能的7000系铝合金厚板制造大型整体构件越来越受到重视[1]。特别是近年来出现的7085铝合金材料,由于其兼具低淬火敏性和高强高韧耐蚀等特性,已应用于A380客机的关键厚截面整体构件,被认为是新一代高强高韧铝合金的代表[2-3]。ROBSON等[4-5]报道了微量Zr元素对Al-Zn-Mg-Cu合金铸锭均匀化、固溶、淬火和时效等热处理后微结构与性能的影响,但对于Al3Zr粒子在材料制备流程中不同阶段的作用还存在着令人混淆的认识,如MORERE等[6]认为固溶过程中Al3Zr粒子可以抑制再结晶,而LIU等[7]和DUMONT等[8]认为Al3Zr粒子将会成为MgZn2相粒子析出的异质核心,这会提高7000系铝合金的淬火敏感性。此外,7000系合金厚板中存在的晶体学织构与织构梯度对厚板性能的影响也逐渐引起了人们的重 视[9-13]。高性能7000系铝合金厚板多采用铸锭冶金法制备。因此,从铸锭均匀化开始追踪Al3Zr粒子对7000系铝合金材料微结构与织构的影响,对于探究Al3Zr粒子的作用机理具有十分重要的意义,而这方面的研究工作鲜有报道。

本文作者以Al-7.81Zn-1.62Mg-1.81Cu(7085型)铝合金为对象,研究均匀化过程中高熔点Al3Zr粒子析出状态影响热轧微结构与织构的作用机制,为制备高性能的7085型铝合金材料提供参考。

1 实验

采用电阻炉加热,在石墨坩埚内进行铝合金熔炼,将铝合金熔体浇入铁模中获得30 mm×80 mm×120 mm的铸锭,铸锭的化学成分如表1所列,从表1可见,该试验合金成分在已公开的AA7085铝合金的成分范围内,本文作者称其为7085型铝合金。将获得的铸锭分别采用470 ℃、12 h (S470),(400 ℃、12 h)+ (470 ℃、12 h) (SS470)的制度进行均匀化热处理,以获得Al3Zr粒子分布存在显著差异的两种铝合金铸锭试样。为了与工业生产条件下能实现的特厚板轧制总变形量相近,在本实验中,采用的热轧总压下量为80%。热轧的开轧温度为450 ℃,轧制前将轧辊预热到约300 ℃。为方便起见,将经S470和SS470均匀化制度处理并热轧后的试样分别记为S470R和SS470R。随后将热轧试样置于空气电阻炉中进行固溶(480 ℃、1 h)及人工时效(120 ℃)处理。

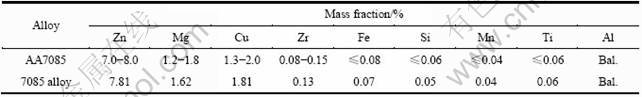

表1 试验所用7085型铝合金及AA7085铝合金的化学成分

Table 1 Chemical composition of investigated 7085-type and AA7085 alloy

利用XJP-6A型金相显微镜对试样的光学金相(OM)进行观察,均匀化态金相试样所用腐蚀试剂为1 mL HF+1.5 mL HCl+2.5 mL HNO3+95 mL蒸馏水(Keller试剂),时效态金相试样所用腐蚀试剂为1 mL HF+16 mL HNO3+3 g CrO3+83 mL蒸馏水(Graff sargent试剂)。用TECNAIG2 20型透射电镜(附能谱分析仪)进行试样的透射电子显微(TEM)分析,加速电压为200 kV,采用电解双喷制作TEM样品。用JSM-6360LV扫描电镜及其能谱仪(EDS)附件对试样进行微结构分析。X射线衍射(XRD)物相分析采用Rigaku D/Max 2500型衍射仪。

为了测算样品织构组态,采用Brucker D8 Discovery织构测试仪测试了每个样品的{111}、{200}、{220}和{113}这4个不完全极图,然后运用球谐函数级数展开法求出展开系数l=22的取向分布函数(ODF)[14],并采用织构组份分析法求出“真ODF”(l=23)以消除“鬼峰”的影响[15]。

2 结果与讨论

2.1 均匀化态微结构

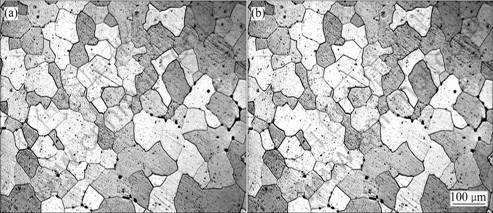

7085型铝合金铸锭经S470和SS470均匀化处理后,其典型的光学金相组织分别如图1(a)和图1(b)所示。两种均匀化制度处理后试样的光学金相显微结构十分相似,即非凝固平衡组织消失,晶界清晰,没有过烧现象,仅有微量粗大的第二相存在,晶粒形貌呈等轴状,一维线尺寸约为100~150 μm。由此可以看出,两种均匀化制度均有效地达到了固溶非平衡共晶相,消除支晶的目的,为之后的热变形提供了条件。

图1 铸锭均匀化处理后的金相照片

Fig. 1 Optical micrographs of homogenized as-cast specimens: (a) S470; (b) SS470

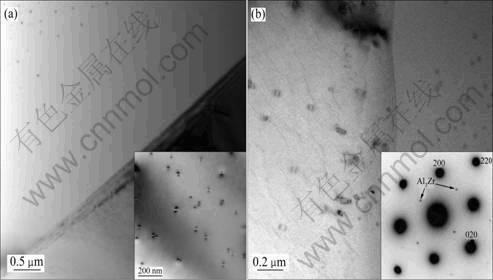

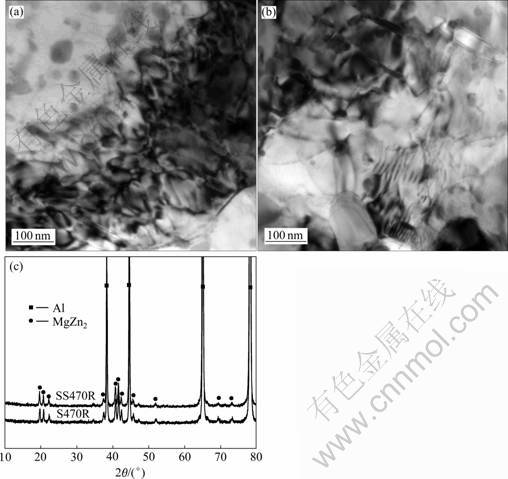

分别将两种均匀化处理的试样在透射电镜下观察分析,其结果如图2所示。图2(a)和(b)所示分别为S470和SS470试样的明场衍衬像。从图2可以看出,S470单级均匀化制度处理的试样中,Al3Zr粒子在晶界区域并没有充分析出,晶界无沉淀带(PFZ)很宽,Al3Zr粒子在晶内则均匀析出;而SS470试样中,靠近晶界区域已有Al3Zr粒子析出,PFZ基本消除。由于Al和Zr元素的熔点差距大,在合金铸锭凝固过程中,Zr元素的高熔点特性使Zr原子易成为结晶核心,因此,Zr原子在晶内的密度会高于晶界,从而易形成较宽的PFZ。该PFZ会在一定程度上限制共格的Al3Zr粒子抑制基体再结晶的能力,从而恶化材料最终的力学性能和耐蚀性能。本文作者采用SS470分级均匀化制 度,在均匀化中低温保温阶段可以看作是Al-Zr合金的“预时效”阶段,在这个阶段中会形成Al3Zr的原子团簇,对比没有低温保温处理的S470铸锭,这些原子团簇将会促使Al3Zr粒子弥散析出,进而减小PFZ的宽度。

图2 不同均匀化制度处理后合金中Al3Zr粒子析出相的明场像及SAED衍射谱

Fig. 2 Bright field images and SAED patterns of Al3Zr particles precipitation after different homogenization regimes: (a) S470; (b) SS470

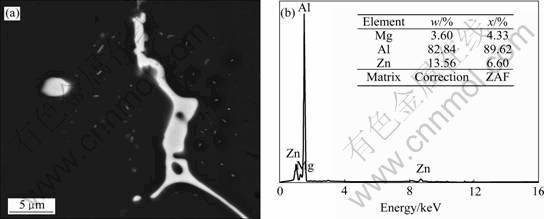

分级均匀化制度导致Al3Zr粒子PFZ变窄甚至消除的另一个重要原因是保温阶段延长了非平衡凝固组织溶入基体的时间,从而有利于Al3Zr粒子在晶界区域的析出。图3所示为铸锭试样在400℃保温后的SEM像和晶界区域细小析出相的EDS谱,可以看出此时第二相在晶界聚集、粗化,而尚有未完全溶入体积的非平衡凝固组织(主要是MgZn2相)在晶界区域弥散分布,400℃位于Al3Zr粒子析出温度范围以内,从而这些亚微米级的粒子极有可能成为Al3Zr粒子非均质形核的核心,促使Al3Zr粒子在这些第二相粒子上上形核、长大,从而消除PFZ。

图3 铸锭试样400 ℃保温后的SEM像和EDS谱

Fig. 3 SEM image(a) and EDS spectrum(b) of as-cast specimens heated at 400 ℃

2.2 热轧后的微结构与织构

S470R和SS470R热轧样品的TEM明场像和XRD谱如图4所示。由图4可以看出,S470R和SS470R两热轧试样中均形成了大量的位错与第二相粒子。第二相粒子尺寸在亚微米范围且与位错相互作用,结合XRD结果,这些亚微米级第二相粒子应为MgZn2。这与其它7000系铝合金在热变形过程中析出MgZn2粒子的报道[9-11]十分相似。因此,仅通过TEM分析无法直接得到Al3Zr粒子在变形过程中对晶界和位错迁移的作用,故采用了织构分析追踪其在变形过程中的影响。

图4 不同均匀化制度处理的7085型铝合金热轧后的TEM像及XRD谱

Fig. 4 Bright field TEM images and XRD patterns of hot-rolled 7085-type aluminum alloys after different homogenization regimes: (a) TEM image, S470R; (b)

TEM image, SS470R; (c) XRD patterns

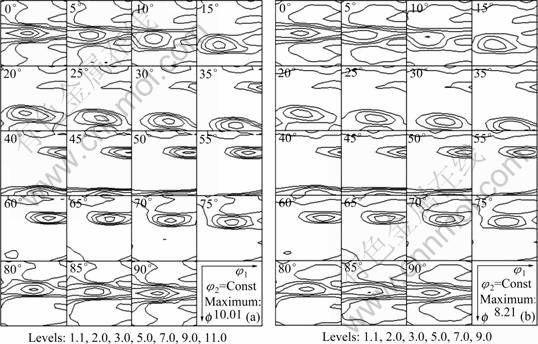

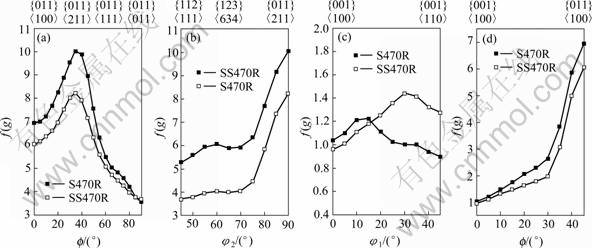

图5为S470R和SS470R热轧板样品的取向分布函数(ODF)图,图中取向密度等高线水平分为7级,分别为1.1、2.0、3.0、5.0、7.0、9.0、10.0。从图5可以看出,均匀化制度会引起热轧板中织构组分的取向密度不同。为了更清晰地比较两个样品中织构组分的差异,图6列出了图5中ODF的β-取向线(β-fiber)、α-取向线(β-fiber)、Cube_RD和Cube_ND取向线分析结果。从图6可以看出,试样中热轧织构主要分布在FCC晶体结构铝的轧制形变织构通常聚集的β-取向线和α-取向线上,从β-取向线和α-取向线上的{011}![]() (B),{123}

(B),{123}![]() (S),{124}

(S),{124}![]() (R),{112}

(R),{112}![]() (C)和{011}

(C)和{011}![]() (G) 等典型织构组份的取向密度(f(g))来看,S470R样品的取向密度均强于SS470R试样的。这是由于位于晶界区域弥散析出的Al3Zr粒子在变形过程中会抑制位错移动和大角度晶界的迁移,阻碍晶粒的转动及变形,使得晶粒取向更加不易改变,降低了形变织构的强度,同时降低了材料的各向异性。

(G) 等典型织构组份的取向密度(f(g))来看,S470R样品的取向密度均强于SS470R试样的。这是由于位于晶界区域弥散析出的Al3Zr粒子在变形过程中会抑制位错移动和大角度晶界的迁移,阻碍晶粒的转动及变形,使得晶粒取向更加不易改变,降低了形变织构的强度,同时降低了材料的各向异性。

图5 不同均匀化制度处理的7085型铝合金热轧样品的取向分布函数(ODF)图

Fig. 5 Orientation distribution function (ODF) graphics of hot-rolled samples with different homogenization regimes: (a) S470R; (b) SS470R

Cube_RD和Cube_ND取向线分别表示Cube-织构沿轧向转动和沿板法向转动的取向密度分布情况。由图6中的Cube_RD和Cube_ND取向线可知,Al3Zr粒子的分布状况对立方织构的影响并不十分明显。在Al3Zr粒子未弥散析出的S470R样品中,Cube-织构的取向密度(f(g)=1.04);而热轧前Al3Zr粒子已充分析出的SS470R样品中,Cube-织构的f(g)=0.96,其差别基本可以忽略不计。前期研究[16]表明,FCC晶体结构铝在轧制形变过程中接近晶界部分的晶体往往会承受更为复杂的剪切变形,处于{001}![]() 取向的晶粒在晶界区域会形成剪切Cube-带,将成为再结晶{001}

取向的晶粒在晶界区域会形成剪切Cube-带,将成为再结晶{001}![]() 取向晶粒的核心,通过大角度晶界迁移的非连续再结晶,会导致再结晶铝中形成Cube-织构。S470R和SS470R均是经过热变形的样品,在变形过程中材料发生动态回复,在之后的冷却过程中变形组织又会发生静态回复,其变形储能大幅下降,无法为非连续再结晶提供驱动力,从而致使Cube-织构都不强烈。从以上结果可以看出,Al3Zr粒子的分布状况在热变形过程中主要影响板材的变形织构,而对Cube-织构等再结晶织构的影响不大。

取向晶粒的核心,通过大角度晶界迁移的非连续再结晶,会导致再结晶铝中形成Cube-织构。S470R和SS470R均是经过热变形的样品,在变形过程中材料发生动态回复,在之后的冷却过程中变形组织又会发生静态回复,其变形储能大幅下降,无法为非连续再结晶提供驱动力,从而致使Cube-织构都不强烈。从以上结果可以看出,Al3Zr粒子的分布状况在热变形过程中主要影响板材的变形织构,而对Cube-织构等再结晶织构的影响不大。

图6 ODF的α-取向线、β-取向线、Cube-ND和Cube-RD取向线分析结果

Fig. 6 Analytical results of ODF in Fig. 5 along α-fiber(a), β-fiber(b), Cube-ND(c) and Cube-RD(d)

另外,从图4(a)和(b)的TEM像还可以看出,热轧过程中MgZn2相容易在能量高的位错胞壁和晶界优先形核、长大,其尺寸为亚微米或微米量级,与基体不共格,虽然MgZn2粒子也有可能会影响织构的组成,但对S470R和SS470R两个热轧试样而言,亚微米或微米量级的MgZn2粒子的形成及其对热轧微结构与织构的作用机制,以及作用程度应该是相同的,在本试验条件下,形成的微结构与织构的差异不应归因于MgZn2粒子的影响。

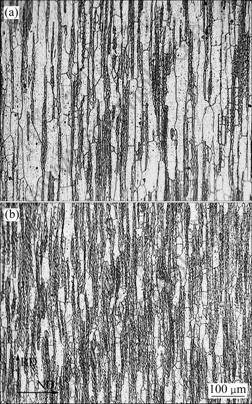

2.3 时效态的金相组织及硬度

S470R和SS470R两热轧试样经固溶时效后的金相组织如图7所示。由于Graff Sargent试剂在腐蚀过程中优先腐蚀能量较高的亚晶组织,从而使得其被腐蚀后成暗色,而再结晶组织成白色。从图7可以看出:均匀化过程中Al3Zr粒子在晶界处析出较少的S470R,试样经固溶处理后的再结晶分数明显比均匀化过程中Al3Zr粒子在晶界处析出较多的SS470R试样的多。对10个视场下的金相组织进行统计后发现,S470R固溶态试样的再结晶分数约为59%,而SS470R试样的约为29%。这是由于共格的Al3Zr粒子将对亚晶界/晶界的迁移形成很大的阻碍,从而抑制再结晶。由于晶界区域的变形不均匀性较大,往往是再结晶晶核容易产生的区域,如在7×××系铝合金热轧板材中最常见的再结晶机制:应变诱导晶界迁移(SIBM)产生的再结晶晶核就是在晶界部位。分级均匀化使Al3Zr粒子在晶界区域弥散分布,有效地抑制了再结晶晶核的产生以及新晶粒晶界的迁移,从而大幅降低了试样的再结晶分数。在7000系铝合金最后的使用板材中,往往希望得到更多的未发生再结晶的组织,因为再结晶组织会使材料的强度及断裂韧性严重恶化[17]。因此,本研究结果表明均匀化过程使Al3Zr粒子弥散析出,特别是在晶界区域的充分析出将有助于大幅降低材料的再结晶分数。

图7 S470R和SS470R试样时效态的金相照片

Fig. 7 Optical micrographs of aged samples: (a) S470R sample; (b) SS470R sample

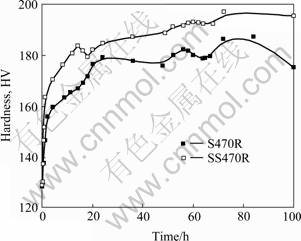

S470R和SS470R试样固溶处理后在121 ℃时效不同时间的硬度变化曲线如图8所示。从图8可以看出,S470R试样经不同时间时效处理的试样的整体硬度较比SS470R的要低,且在SS470R未出现过时效的现象时硬度已经开始降低。这是由于在分级均匀化过程中弥散析出的Al3Zr粒子抑制了再结晶,减少了硬度较低的再结晶组织,形成亚结构强化。同时亚晶界的大量存在增加了第二相粒子的形核点,促进了沉淀像的析出,从而提高了硬度。且由于增大了MgZn2粒子的形核率,进而延缓了其平衡相的析出时间,抑制了其长大速率,从而延长了合金的强化相析出时间,使合金硬度能一直维持在一个稳定值而不出现明显的降低。

图8 S470R和SS470R试样固溶处理后在121 ℃时效不同时间的硬度变化

Fig. 8 Changing curves of hardness of S470R and SS470R samples after solution treated and aging at 1 210 ℃ for different times

上述从铸锭均匀化开始对Al3Zr粒子的观察结果表明,含微量Zr元素的7085型铝合金的均匀化不仅可以起到将非平衡凝固组织溶入基体的作用,而且还能改变Al3Zr粒子的数量与分布,进而影响该合金热轧微结构与织构组态和最终的力学性能。

3 结论

1) 分级均匀化有利于Al3Zr粒子在晶内、晶界的均匀析出,从而在变形及固溶过程中抑制晶界和位错的迁移,进而降低合金最终的再结晶分数,并延长其硬度峰值的时间,为提高材料综合性能打下基础。

2) 含微量Zr元素的7085型Al-Zn-Mg-Cu合金均匀化处理过程中析出的高熔点Al3Zr粒子的数量与分布会影响该合金热轧板织构组态,Al3Zr粒子在晶界析出得越少,对晶粒转动和晶界迁移的影响就越弱,从而轧制形变织构组分越强,但对{001}![]() 织构影响不明显。

织构影响不明显。

REFERENCES

[1] 刘 兵, 彭超群, 王日初, 王小锋, 李婷婷. 大飞机用铝合金的研究现状及展望[J]. 中国有色金属学报, 2010, 20(9): 1705-1715.

LIU Bing, PENG Chao-qun, WANG Ri-chu,WANG Xiao-feng, LI Ting-ting. Recent development and prospects for giant plane aluminum alloys[J]. The Chinese Journal of Nonferrous Metals, 2010, 20(9): 1705-1715.

[2] CHAKRABARTI D J, LIU J, SAWTELL R R, VENEMA G B. New generation high strength high damage tolerance 7085 thick alloy product with low quench sensitivity[J]. Materials Forum, 2004, 28: 969-974.

[3] LIU J. Advanced aluminium and hybrid aerostructures for future aircraft[J]. Materials Science Forum, 2006, 519/521: 1233-1238.

[4] ROBSON J D, PRANGNELL P B. Dispersoid precipitation and process modelling in zirconium containing commercial aluminium alloys[J]. Acta Materialia, 2001, 49(4): 599-613.

[5] ROBSON J D. Optimizing the homogenization of zirconium containing commercial aluminium alloys using a novel process model[J]. Materials Science and Engineering A, 2002, 338(1/2): 219-229.

[6] MORERE B, MAURICE C, SHAHANI R, DRIVER J. The influence of Al3Zr dispersoids on the recrystallization of hot-deformed AA 7010 alloys[J]. Metallurgical and Materials Transactions A, 2001, 32(3): 625-632.

[7] LIU S D, ZHANG X M, CHEN M A, YOU J H. Influence of aging on quench sensitivity effect of 7055 aluminum alloy[J]. Materials Characterization, 2008, 59(3): 53-60.

[8] DUMONT D, DESCHARMPS A, BRECHET Y, SIGLI C, EHRSTORM J C. Characterization of precipitation microstructures in aluminium alloys 7040 and 7050 and their relationship to mechanical behavior[J]. Materials Science and Technology, 2004, 20(5): 567-576.

[9] HU H E, ZHEN L, YANG L, SHAO W Z, ZHANG B Y. Deformation behavior and microstructure evolution of 7050 aluminum alloy during high temperature deformation[J]. Materials Science and Engineering A, 2008, 488(1/2): 64-71.

[10] ZHEN Liang, HUIE Hu, WANG Xin-yun, ZHANG Bao-you, SHAO Wen-zhu. Distribution characterization of boundary misorientation angle of 7050 aluminum alloy after high-temperature compression[J]. Journal of Materials Processing Technology, 2009, 209(2): 754-761.

[11] JIN Neng-ping, ZHANG Hui, HAN Yi, WU Wen-xiang, CHEN Jiang-hua. Hot deformation behavior of 7150 aluminum alloy during compression at elevated temperature[J]. Materials Characterization, 2009, 60(6): 530-536.

[12] WANG Xin-yun, HU H E, XIA Ju-chen. Effect of deformation condition on plastic anisotropy of as-rolled 7050 aluminum alloy plate[J]. Materials Science and Engineering A, 2009, 515(1/2): 1-9.

[13] ROBERT W, PIOT D, EBERL F, DRIVER J H. Texture gradient simulations and measurements in hot rolled and extruded high strength aluminium alloys[J]. Materials Science Forum, 2002, 396: 365-370.

[14] BUNGE H J. Texture analysis in materials science[M]. London: Butterworths, 1982: 88-106.

[15] LUCKE K, POSPIECH J, VIMICH K H, JURA J. On the problem of the reproduction of the true orientation distribution from pole figures[J]. Acta Metall, 1981, 29: 167-185.

[16] 邓运来, 张新民, 唐建国, 刘 瑛, 陈志勇, 周卓平. 多晶纯铝轧制变形晶粒局部取向的演变[J]. 金属学报, 2005, 41(5): 477-482.

DENG Yun-lai, ZHANG Xin-ming, TANG Jian-guo, LIU Yin, CHEN Zhi-yong, ZHOU Zhuo-pin. Evolution of local orientation within individual grains in rolled pure polycrystalline aluminum[J]. Acta Metallurgica Sinica, 2005, 41(5): 477-482.

[17] ZHANG Xin-ming, LIU Win-hui, TANG Jian-guo, LIU Sheng-dan. The competition between intergranular and intragranular fracture in 7××× aluminum alloys[J]. Transactions of Nonferrous Metals Society of China, 2007, 16(S3): s1219-s1223.

基金项目:国家重点基础研究发展计划资助项目(2012CB619500)

收稿日期:2011-01-04;修订日期:2011-05-10

通信作者:邓运来,副教授,博士;电话:0731-88876913;E-mail: dengylcsu@126.com