文章编号:1004-0609(2007)02-0326-05

渗碳时间对梯度硬质合金显微组织和抗弯强度的影响

龙郑易1, 2, 刘 咏1, 2, 贺跃辉1, 肖逸锋1, 周永贵2, 李 芳2

(1. 中南大学 粉末冶金国家重点实验室,长沙 410083;

2. 自贡硬质合金有限责任公司,自贡 643011)

摘 要:

采用预烧结-后续渗碳的方法制备钴相呈梯度分布的硬质合金,通过对试样显微组织的观察和抗弯强度的测试,研究渗碳时间对梯度硬质合金显微组织和抗弯强度的影响。结果表明:试样富钴层钴相含量随渗碳时间的延长而增加,试样的抗弯强度随渗碳时间出现了峰值现象,即当渗碳时间少于140 min时,试样的抗弯强度随渗碳时间的增加而增加,在渗碳处理140 min时出现最大值,当渗碳160 min后,试样的抗弯强度开始下降。分析认为,富钴层中金属钴的良好塑性变形能力能有效地吸收来自外部裂纹扩展的能量,提高合金的抗弯强度,同时当渗碳时间过长时(超过140 min),WC与η相晶粒出现了聚集长大,造成钴相分布不均匀,并局部形成Co池,导致试样抗弯强度的下降。对于直径为10 mm的矿用梯度球齿,其合理的渗碳时间应控制在120~140 min。

关键词:

中图分类号:TF125.3 文献标识码:A

Effects of carburizing time on microstructure and transverse rupture strength of graded cemented carbides

LONG Zheng-yi1, 2, LIU Yong1, 2, HE Yue-hui1, XIAO Yi-feng1, ZHOU Yong-gui2, LI Fang2

(1. State Key Laboratory for Powder Metallurgy, Central South University, Changsha 410083, China;

2. Zigong Cemented Carbide Co. Ltd., Zigong 643011, China)

Abstract: Effects of carburizing time on microstructure and transverse rupture strength of cemented carbide with gradient cobalt structure fabricated by pre-sintering-carburizing process were studied by optical microscopy and transverse rupture strength test. The results show that the cobalt content in the Co-rich layer increases with prolonging carburizing time, the transverse rupture strength of samples increases when carburizing time is less than 140 min and the maximum appears at 140 min. The transverse rupture strength increases efficiently because of the tough Co-rich layer in samples. The distinct decreasing of the transverse rupture strength carburized for more than 140 min is ascribed to the grain growth of WC and η phase. The reasonable carburizing time should be controlled in 120-140 min for the d 10 mm samples.

Key word: cemented carbide; gradient structure; carburizing; microstructure; transverse rupture strength

硬质合金是一种以难熔金属化合物(WC、TaC、TiC、NbC等)为基体,以过渡族金属(Co、Fe和Ni)为粘结相,采用粉末冶金方法制备的金属陶瓷工具材料[1-2]。传统的硬质合金钻具是通过钎焊工艺将硬质合金球齿与钢铁基体焊接在一起,由于硬质合金与基体的热膨胀系数相差较大,在高速凿岩工作时钻具周围会产生很大应力,因此要求硬质合金具有很好的韧性。但硬质合金的硬度与强度、韧性与耐磨性能之间存在着矛盾,提高强度与韧性的同时却会降低其硬度与耐磨性[3-6]。功能梯度材料的出现,为解决传统硬质合金中存在的上述问题提供了有效的途径[7-8]。这类合金在组织结构上呈现出钴的梯度分布,即合金的最外层为低于合金名义钴含量的贫钴层,中间层为高于合金名义钴含量的富钴层,芯部为WC-Co-h三相显微组织。由于表层WC含量较高,故合金具有高的耐磨性;而合金的中间层的钴含量较高,因此具有很好的韧性,在凿岩过程中硬质合金在破坏之前能够承受更高的载荷。因此,其使用寿命为同类传统硬质合金的3~5倍[8-9]。由于本文作者通过预烧结-后续渗碳的方法制备梯度硬质合金,研究渗碳时间对梯度硬质合金显微组织和抗弯强度的影响。

1 实验

要通过预烧结-后续渗碳的方法制备梯度硬质合金,首先要制备出含η相弥散分布的基体。通过添加纯钨粉的方法来降低合金中的总碳含量,而且碳化钨粉也选择低于正常碳含量的碳化钨粉末原料,原料物理性能参数与质量配比列于表1。配料后通过酒精湿磨24 h,混料后取少量粉末进行化学分析,结果表明混合料的总碳含量为5.23%,钴含量为5.9%。掺蜡制粒后压制成d10 mm的矿用球齿样和标准抗弯强度样,然后将样品在900 ℃下脱蜡,脱蜡后随炉继续升温进行预烧结,烧结温度为1 420 ℃,烧结时间为90 min,样品冷却后再置于石墨粒度约70~250 μm的烧舟内,在氢气气氛下进行渗碳处理。前期的研究[9-10]表明,渗碳处理的温度在1 400~1 420 ℃最为合适。本实验选择渗碳温度为1 400 ℃,渗碳时间分别为80、100、120、140和160 min。

表1 原料粉末的物理性能参数与配比

Table 1 Physics property and proportions of raw powders

渗碳处理后试样在WE-100B液压式万能实验机上进行抗弯强度检测,再用线切割将断裂试样的断口切除,将切割面磨平抛光,并用含10%铁氰化钾和10%氢氧化钠的等体积混合溶液进行腐蚀,在德国Leitz公司生产的MM6型光学显微镜下进行显微组织观察。

2 结果与讨论

2.1 渗碳时间对合金显微组织的影响

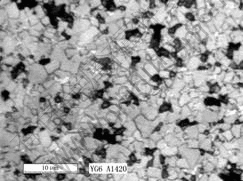

由于合金的碳含量(5.23%)低于YG6类硬质合金的正常碳含量(5.76%),在基体内会形成缺碳的η相(一般为M6C或M12C型)[11]。图1所示为试样在1 420 ℃预烧结90 min后的显微组织。基体内部的WC-Co-η三相组织呈均匀分布,图中呈黑色的为η相,其晶粒大小约2 μm左右,且在η相生成处未能明显看到Co相存在。这是因为试样在烧结过程中,η相的形成可认为是WC、Co与添加的纯钨发生如下所示的化学反应[11-12]:

图1 1 420 ℃烧结后渗碳前试样的显微组织

Fig.1 Microstructure of sample pre-sintered at 1 420 ℃

在1 420 ℃的烧结温度下,粘结相Co全部转为液相,部分WC与W会溶解在液相Co中。根据上述化学反应,η相会先在液相Co中形成,且当η相存在时,WC在Co中的溶解度会迅速增加[13-15]。由于η相在Co中的溶解度较低,η相会在从液相中析出,并随着反应的进行,析出量不断增加,液相Co不断被消耗,因此在η相形成的区域未能看到明显的Co相。根据上述化学反应式还可以得知,基体内η相生成量取决于合金中的碳含量与纯钨粉的添加量。

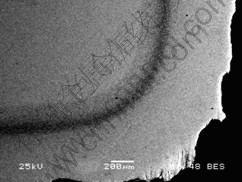

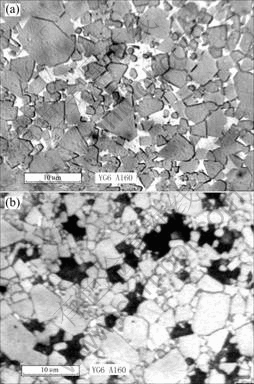

图2所示为预烧结试样在1400℃渗碳120 min后横断面抛光试样的低倍SEM组织。由图可以看出,渗碳处理后合金的横断面可以分为3个区域,即表面区、中间富钴区和芯部。图3~5所示为预烧结试样在1 400 ℃下进行渗碳处理后断面不同位置的显微组织,渗碳时间分别为80、120和160 min。由图可以看出,渗碳处理后的试样中的Co相分布、WC晶粒及η相都发生了变化:基体中间η相明显减少或消失,形成了富钴层;同时随着渗碳时间的延长,WC及η相晶粒出现不同程度的聚集长大,且局部形成钴池。

图2 1 400 ℃渗碳120 min合金的低倍组织

Fig.2 SEM image in BSE mode of samples carburized at 1 400 ℃ for 120 min

由于试样表层附近的碳势较高,试样表层WC- Co-η的共晶温度会低于内部的共晶温度[14],因此在1 420 ℃的渗碳温度下,试样表层会先出现液相Co,液相Co的存在会加速碳原子的扩散,碳原子会通过液相Co与溶解在液相中的η相先发生如下化学反应:

Co6W6C+5C→6Co+6WC (4)

Co3W3C+2C→3Co+3WC (5)

Co4W2C+C→4Co+2WC (6)

反应所生成的Co以液相游离出来。随着碳原子的不断渗入,反应进一步进行,η相由表及里逐渐消失,液相量不断增加,反应生成的W原子和C原子通过溶解析出机制以平衡WC的方式析出并依附在附近未溶解的WC晶粒上。由于液相中碳势气氛的存在,此时η相不能稳定存在[16],倾向于与溶解在液相中的碳原子进行反应,因此从表层到芯部,η相会不断在液相中溶解并与液相中的碳原子反应,游离出来的液相Co又进一步溶解试样内部的η相,同时在表层碳势的作用下,W原子与表层C原子之间的结合趋势增加,因此W原子向表层进行迁移,反应生成的WC不断在表层的WC晶粒上析出长大,由于内部W向表层迁移,出现大量空位由液相Co填补,从而在合金内WC+Co两相区与WC+Co+η三相区的中间带形成富钴层。

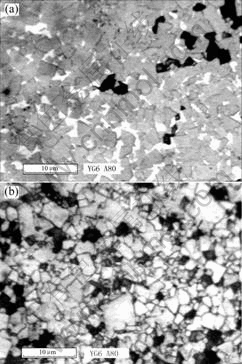

图3 1 400 ℃渗碳80 min合金的显微组织

Fig.3 Microstructures of samples carburized at 1 400 ℃ for 80 min: (a) Co-rich layer; (b) Core

图4 1 400 ℃渗碳120 min合金的显微组织

Fig.4 Microstructures of samples carburized at 1 400 ℃ for 120 min: (a) Co-rich layer; (b) Core

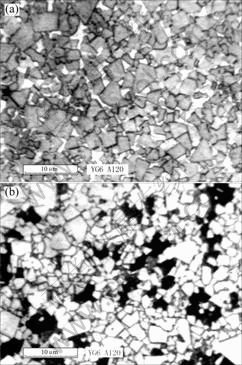

图5 1 400 ℃渗碳160 min合金的显微组织

Fig.5 Microstructures of samples carburized at 1 400 ℃ for 160 min: (a) Co-rich layer; (b) Core

2.2 渗碳时间对合金抗弯强度的影响

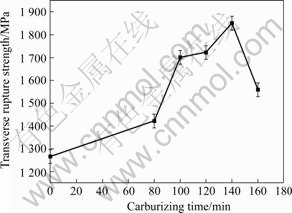

在对合金试样进行抗弯强度检测后得出合金抗弯强度随渗碳时间的关系如图6所示。 可以看出,试样的抗弯强度随渗碳时间的延长出现了峰值:在渗碳前期,合金的抗弯强度随着渗碳时间的延长而增加,在渗碳时间为140 min时达到最大值1 850 MPa左右;当渗碳时间为160 min时,试样的抗弯强度开始下降。对于同一预烧结试样,随着渗碳时间的增加,渗入的碳量增加,η相的分解量增加,游离出的液相Co量也相应的增加,因此富Co层的范围不断增加。金属钴作为粘结相,具有非常好的韧性,在试样断裂的过程中,富钴层中的钴相通过良好的塑性变形吸收来自裂纹扩展的大量能量,有效阻止裂纹向内部进一步扩展,防止试样过早断裂,从而可提高试样的强度。富钴层的厚度越厚,对来自裂纹扩展的能量的吸收能力越强,合金的强度越高。因此在渗碳早期,合金的抗弯强度随渗碳时间的延长而增加。

图6 试样抗弯强度随渗碳时间的变化

Fig.6 Effect of carburizing time on transverse rupture strength

随后对合金的显微组织再进行仔细观察,发现合金内WC晶粒和η相随着渗碳处理时间的延长出现了聚集长大。WC晶粒由渗碳前的3 μm左右长大到渗碳处理160 min后的8 μm左右,η相晶粒从渗碳前的2 μm左右长大到渗碳处理160 min后7 μm左右,且在图4(a)中可以明显观察到粗大的WC晶粒,同时局部有Co池形成;在图4(b)中黑色的η相明显聚集在一起,对于低钴类硬质合金,这些现象都会损害合金性能。这是因为WC晶粒长大后,WC晶粒之间的接触增加,粘结相Co的分布不均匀;而Co相分布的不均又降低了Co相的平均自由程,有效形变范围减少,因此合金抵抗外部载荷的能力减弱,强度下降;此外,合金内部的η相与WC晶粒的聚集也会降低芯部结构的强度。因此,对于不同尺寸的合金应选择合理的渗碳时间,对于本研究中的d10 mm矿用球齿,其合理的渗碳时间应控制在120~140 min。

3 结论

1) 通过预烧结-后续渗碳的方法制备了钴相呈梯度分布的硬质合金,研究发现合金内富钴层中的钴含量随渗碳时间的延长而增加。

2) 合金内WC晶粒与η相都随渗碳时间的延长而出现聚集长大,当渗碳时间过长时,合金内局部有钴池形成。

3) 合金抗弯强度随着渗碳时间的延长出现了峰值,在渗碳处理140 min时出现了最大抗弯强度值。在渗碳处理160 min后合金的抗弯强度出现下降,分析认为是由于合金内WC与η相的晶粒长大所导致。

4) 采用预烧结-渗碳法制备梯度硬质合金,要根据产品的尺寸选择合理的渗碳时间,对于本研究中的d10 mm矿用球齿,其合理的渗碳时间应控制在120~140 min。

REFERENCES

[1] Bhaumik S K, Upadhyaya G S, Vaidya M L.Full density processing of complex WC-based cemented carbides[J]. Journal of Materials Processing Technology, 1996, 58(1): 45-52.

[2] Upadhyaya G S, Sarashy D, Wagner G. Advances in sintering hard metals[J]. Materials and Design, 2001, 22(6): 499-506.

[3] Prakash L J. Application of fine-grained tungsten carbide based cemented carbides[J]. International Journal of Refractory & Hard Materials, 1995, 13(5): 257-264.

[4] Mills B. Recent development in cutting tool materials[J]. Journal of Processing Technology, 1996, 56(1/4): 16-23.

[5] Upadhyaya G S. Materials science of cemented carbides-an overview[J]. Materials and Design, 2001, 22(6): 483-489.

[6] Zhigang Zak Fang. Correlation of transverse rupture strength of WC-Co with hardness[J]. International Journal of Refractory Metals and Hard Materials, 2005, 23(2): 119-127.

[7] Larsson C, Odén M. Hardness profile measurements in functionally graded WC-Co composites[J]. Materials Science and Engineering A, 2004, 382: 141-149.

[8] Upadhyaya A, Sarathy D, Wagner G. Advances in alloy design aspects of cemented carbides[J].Materials and Design, 2001, 22(6): 511-517.

[9] 王海兵. 梯度结构硬质合金的制备及梯度形成机理分析[D]. 长沙: 中南大学, 2004.

WANG Hai-bing. Fabrication of Gradient Cemented Carbide and the Theory Analysis of the Formation of Gradient Structure[D].

Changsha: Central South University, 2004.

[10] 羊建高, 王海兵, 刘 咏, 等. 碳含量对矿用硬质合金梯度结构形成的影响[J]. 中国有色金属学报, 2004, 14(3): 424-428.

YANG Jian-gao, WANG Hai-bing, LIU Yong, et al. Influence of carbon content on formation of gradient structure of cemented carbide for mining[J]. The Chinese Journal of Nonferrous Metals, 2004, 14(3): 424-428.

[11] 吴恩熙,严武华,曾 青. η相均匀分布的WC-Co硬质合金制造方法[J]. 硬质合金, 2004, 21(3): 149-152.

WU En-xi, YAN Wu-hua, ZENG Qing. A method for the formation of cemented carbide WC-Co with η phase uniform distribution [J]. Cemeted Carbide, 2004, 21(3): 149-152.

[12] Frisk K, Bratberg J, Markstr?m A. Thermodynamic modeling of the M6C carbide in cemented carbide and high-speed steel[J]. Computer Coupling of Phase Diagrams and Thermochemistry, 2005, 29(2): 91-96.

[13] Penrice T W. Some characteristics of the binder phase in cemented carbides[J]. International Journal of Refractory Metals and Hard Materials, 1997, 15(2): 113-121.

[14] Andrén H O. Microstructure of cemented carbides[J]. Materials and Design, 2001, 22(6): 491-498.

[15] Haglund S, ?gren J W. Content in Co binder during sintering of WC-Co[J]. Acta Materials, 1998, 46(8): 2801-2807.

[16] LIU Bing-hai, ZHANG Yue, OUYANG Shi-xi. Study on the relation between structureal parameters and fracture strength of WC-Co cemented carbides[J]. Materials Chemistry and Physics, 2000, 62(1): 35-43.

基金项目:国家自然科学基金资助项目(50323008)

收稿日期:2006-04-19;修订日期:2006-11-29

通讯作者:刘 咏, 教授;电话:0731-8830406; E-mail: yonliu@mail.csu.edu.cn

摘 要:采用预烧结-后续渗碳的方法制备钴相呈梯度分布的硬质合金,通过对试样显微组织的观察和抗弯强度的测试,研究渗碳时间对梯度硬质合金显微组织和抗弯强度的影响。结果表明:试样富钴层钴相含量随渗碳时间的延长而增加,试样的抗弯强度随渗碳时间出现了峰值现象,即当渗碳时间少于140 min时,试样的抗弯强度随渗碳时间的增加而增加,在渗碳处理140 min时出现最大值,当渗碳160 min后,试样的抗弯强度开始下降。分析认为,富钴层中金属钴的良好塑性变形能力能有效地吸收来自外部裂纹扩展的能量,提高合金的抗弯强度,同时当渗碳时间过长时(超过140 min),WC与η相晶粒出现了聚集长大,造成钴相分布不均匀,并局部形成Co池,导致试样抗弯强度的下降。对于直径为10 mm的矿用梯度球齿,其合理的渗碳时间应控制在120~140 min。