文章编号:1004-0609(2013)07-1969-08

DZ22激光定向熔覆结晶取向与性能

胡 滨1,胡芳友1,管仁国2,黄旭仁1

(1. 海军航空工程学院 青岛分院,青岛 266041;

2. 东北大学 材料与冶金学院,沈阳 110004)

摘 要:

摘 要:为研究激光熔覆技术修复某定向凝固航空叶片,采用Nd:YAG激光在定向凝固DZ22基体表面熔覆镍基合金粉末,研究在常温非真空环境中激光熔覆定向凝固的结晶取向与性能。结果表明:工艺参数为扫描速度8~10 mm/s、电流100~140 A、脉宽6~8 ms及频率12~19 Hz时,在定向凝固基材DZ22的择优取向上,可以得到一次枝晶发达、无二次枝晶臂、无横向晶界的定向凝固熔覆层组织。枝晶的横向宽度为4~8 μm。沿扫描速度方向,在不同的工艺参数下可以得到不同的熔覆层宏观形貌。在定向凝固基材DZ22(100)面和非定向凝固基材GH710上,选择相同的工艺参数和工作环境,熔覆层晶粒生长无明显的方向性,没有实现熔覆层晶粒定向生长。熔覆层显微硬度明显提高,在熔覆层表面附近硬度达到最大值,约为450HV。熔覆层的磨损量明显小于基材的磨损量,为基材磨损量的50%~60%。熔覆层以磨粒磨损为主,磨损表面分布着一些犁削沟。

关键词:

镍基合金;激光熔覆;定向凝固;择优取向;晶界强化;摩擦;磨损;

中图分类号:O532.25 文献标志码:A

Crystal orientation and performance of laser directional cladding on DZ22

HU Bin1, HU Fang-you1, GUAN Ren-guo2, HUANG Xu-ren1

(1. Qingdao Branch of Navel Aeronautical Engineering Institute, Qingdao 266041, China;

2. School of Materials and Metallurgy, Northeastern University, Shenyang 110004, China)

Abstract: To repair a directionally solidified aero blade, laser cladding on DZ22 substrate using Ni-based alloy powder by Nd:YAG laser was carried out. The crystal orientation and performance of directional solidification of laser cladding in the open and normal temperature environment were researched. The results show that the directional solidification cladding layers on the preferred orientation of DZ22 substrate are obtained when the technological parameters are scanning speed of 8-10 mm/s, electric current of 100-140 A, pulse width of 6-8 ms and frequency of 12-19 Hz. There are developed first dentrites with no secondary branches and transverse grain boundaries. The transverse width is 4-8 μm. Different cladding layer macro-morphologies are gotten along the scanning direction at different technological parameters. The growth direction of the cladding layer grains is not clear on the (100) surface of DZ22 substrate and the non-directional solidification of GH710 of the same processing parameters and working environment. The cladding layer microhardness is improved obviously. The peak value of about 450HV is obtained near the surface of the cladding layer. The wear capacity of the cladding layer is obviously less than that of the substrate, which is 50%-60% of that of the substrate. The main abrasion form of the cladding layer is abrasive wear. There are some plough cut ditches on the surface of the cladding layer.

Key words: Ni-based alloy; laser cladding; directional solidification; preferred orientation; boundary strengthen; friction; wear

现代高性能航空发动机对热端部件涡轮叶片的性能要求越来越高,涡轮叶片的性能水平成为某种型号发动机先进程度的重要标志。定向凝固高温合金由于消除了垂直于应力轴的横向晶界而具有很高的高温强度、较优的抗蠕变和持久性能、热疲劳性能、塑性以及良好的振动阻尼效果,用其制作的涡轮叶片和导向叶片纵向比普通精密铸造叶片具有更优的力学性能,目前在先进的航空发动机上得到了越来越广泛的应用[1]。

定向凝固叶片价格昂贵,修复叶片具有重要的意义。定向凝固高温合金的铸造组织晶粒粗大、合金元素偏析严重、沉淀强化合金元素(Al,Ti等)含量高,常规方法堆焊过程中热输入量较大、热影响区极易出现热裂纹,可焊性极差,同时高热输入使叶片局部发生重结晶从而破坏叶片的定向凝固特性,影响使用寿命,因此,利用传统的方法难以修复[2-3]。

激光熔覆具有局部加热和低热输入量等优点,同时,激光熔覆超高的温度梯度有利于材料的定向凝固生长[4-6],因此,被认为是一种极佳的高温合金叶片修复方法。但定向凝固高温合金叶片的激光熔覆修复,由于低熔共晶造成的热裂纹倾向极大,技术难度很大,因此,需要进行深入的研究。本文作者采用激光熔覆技术在定向凝固基材DZ22表面熔覆镍基合金粉末,研究在常温开放环境中实现定向凝固的可行性,分析优化参数下熔覆层的显微组织,研究非择优取向和不同基体对熔覆层组织的影响,测量熔覆层显微硬度,分析熔覆层与基材的摩擦磨损机理,为进一步研究修复定向凝固叶片奠定基础。

1 实验

基体材料采用定向凝固镍基高温合金DZ22,从圆柱形棒材中线切割截取半圆形基材,尺寸如图1所示。基体材料组织成分(质量分数)为10%Cr、9%Co、2%Ti、12%W、5%Al、1%Nb、0.01%B、0.1%C、0.03%Zr,其余为Ni。熔覆粉末为自配的镍基合金粉末。各粉末成分纯度≥99.9%,经过机械充分混合,其成分为18%Cr、3%Mo、1.5%W、5%Ti、15%Co、2.5%Al、0.5%Fe,其余为Ni。

图1 DZ22基材尺寸

Fig. 1 Size of DZ22 substrate

实验前,为尽可能消除试样表面氧化膜的影响,须预先对基体表面进行处理,尽可能清除氧化膜。氧化膜的去除采用机械打磨与化学清洗相结合的方法。首先使用400号金相砂纸打磨试件表面,直至露出光亮的金属色泽;然后使用脱脂棉球蘸取稀碱溶液擦拭,再用硼酸溶液中和,最后烘干。激光熔覆实验过程中基体下方进行水冷,以保证较高的温度梯度。

实验所用设备为本单位自主研制的LER-3型Nd:YAG激光在线抢修机和日本ERCR-HP3-AA00型机器人组成。金属材料激光成型一般使用CO2激光 器、Nd:YAG固体激光器等。但相比较而言,脉冲激光有其独特的优势[7]:1) 可获得较低的热累积,从而减小热影响区,降低稀释率和裂纹产生几率;2) 冷却速度更快,涂层微观组织更加致密,可得到更加优良的耐磨性能;3) 金属粉末对脉冲激光器发出的波长为1.06 μm的吸收率约为对CO2激光器发出的波长为10.6 μm的吸收率的1.5~2.5倍。

为保证试件对激光的吸收率,实验采用预置粉末的方法。使用乙基硅酸盐黏结剂将合金粉末预置于基材表面,粉末厚度为0.8 mm,于150 ℃干燥24 h。采用直线进给方式单道熔覆。激光束光斑直径为1.0 mm,离焦量为+5 mm,垂直照射,高纯氩气同轴保护,氩气流量为10 L/min。

激光熔覆实验不但要保证实现熔覆层与基体的良好冶金结合,熔覆层无明显的组织缺陷,还要在此基础上实现熔覆层微观晶体组织的定向生长。为保证实现熔覆层微观晶体组织的定向生长,必须使晶体生长方向的温度梯度较大,这对工艺参数的要求较高[8]。本文作者根据现有实验设备性能,采用正交设计,选取的工艺参数如下:扫描速度8~10 mm/s,电流100~140 A,脉宽6~8 ms,频率12~19 Hz。

采用BX51M型光学显微镜(OM)和日立S-3500N型扫描电镜(SEM)观察熔覆区以及熔覆层与基体结合处的金相组织特征。用HXS-1000型电子显微硬度仪测量熔覆层沿深度方向的显微硬度分布。采用MMW-1型盘-销式干滑动摩擦磨损实验机测试熔覆层在大气环境中室温下的摩擦磨损性能。摩擦销为多道搭接激光熔覆试样,对磨环为淬火45#钢。以DZ22基体为标样,其表面粗糙度Ra均为0.8。摩擦工艺参数如下:法向加载50 N,相对滑动速度0.5 m/s,总行程600 m。采用精度为0.1 mg的电子分析天平称量磨损量Δm。

2 实验结果

2.1 熔覆层的显微组织

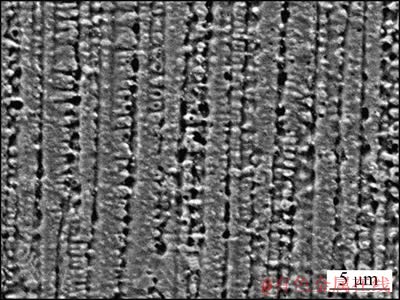

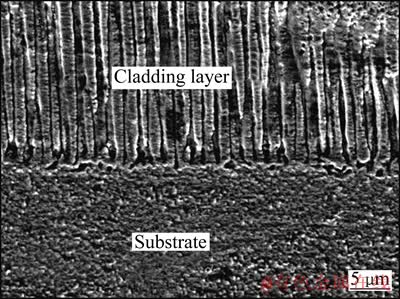

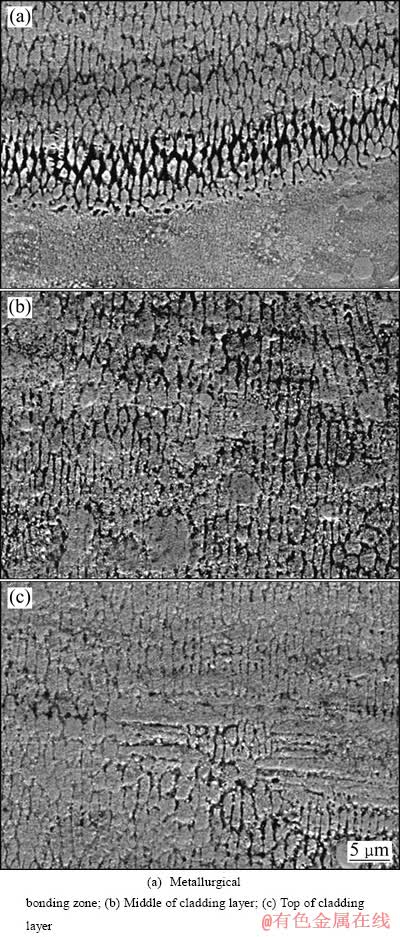

图2所示为熔覆层的显微组织。晶体显微组织为细长的定向凝固柱状枝晶。在定向凝固柱状枝晶组织区,几乎没有二次枝晶。柱状晶晶轴基本上垂直于基体平面,无横向晶界。枝晶的横向宽度为4~8 μm。在这一区域,由于熔覆粉末在激光束瞬间高温、高能量的作用下迅速重熔,且成分稳定,相对结合区熔覆层对流较稳定,顺畅。基体作为冷区,与激光束的高能量形成较大自下而上的正温度梯度。激光熔覆是一个迅速加热和冷却的过程,熔覆层的冷却速度很快。在适当的工艺参数条件下,熔覆层晶粒会以与热流方向最为接近或相同的取向优先生长。

图2 熔覆层的显微组织

Fig. 2 Microstructure of cladding layer

激光熔覆是一种典型的非平衡超快速凝固过程。在常规的凝固条件下,冷却速度不会超过102 K/s。激光熔覆技术使得熔覆层冷凝速度达到106 K/s以上。在这种超高冷凝速度作用下,熔覆体系将远离平衡态,产生固溶度扩大,亚稳晶态相以及超细晶粒组织,晶粒组织尺寸在微米级数上。

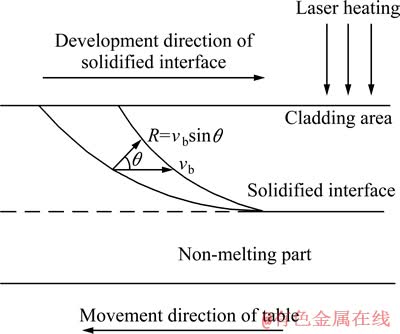

将高功率的激光束聚焦于材料表面使其熔化,通过激光束在表面的扫描速率实现不同的冷却速度。通过激光功率与扫描速度的匹配,可以得到定向生长的晶体组织[9-10]。激光表面重熔的熔化区、凝固区的形状及导热条件如图3所示[11]。激光束沿vb方向移动,形成一个液相区。其前部为熔化区,后部为凝固区。当给定试样材料后,熔池的深度D由激光束的辐射能流率P和扫描速率vb决定,即

(1)

(1)

式中:β和γ为常数,与材料性质有关。

图3 激光表面重熔原理[11]

Fig. 3 Remelting principle of laser surface[11]

激光快速熔凝具有下列特征[12]:激光熔池中的液相与自身固相接触,可实现外延生长,凝固不涉及形核过程;熔池在凝固过程中同基体紧密接触,不存在不同介质之间的界面热阻,因此可以获得更大的冷却速率;能准确地建立凝固速度与相关参数之间的关系。在凝固区内,凝固速度,即界面移动速度Rn与激光束扫描速度vb之间的关系由式(2)给出:

(2)

(2)

Rn和vb之间的夹角θ定义为凝固方向角,它在凝固深度方向上的变化决定了熔池的形状和熔池不同深度处的凝固速率和凝固方向。在熔池底部θ→90°,因而凝固速率R→0。在熔池表面的位置,θ最小,其凝固速率最大。在熔池底部,R很小,但是温度梯度很大,凝固易于以平面方式进行并可获得无偏析的凝固组织。而在熔化区的上部由于凝固速率的增大易于形成胞晶组织。从熔池底部到顶部温度梯度和凝固速率是不断变化的,且二者不能独立控制;同时,凝固组织是从基体外延生长的,界面上不同位置的生长方向是不相同的。

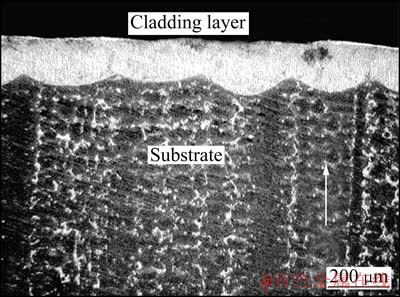

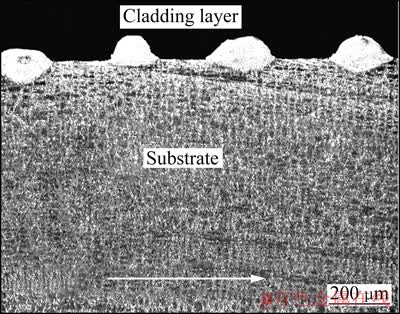

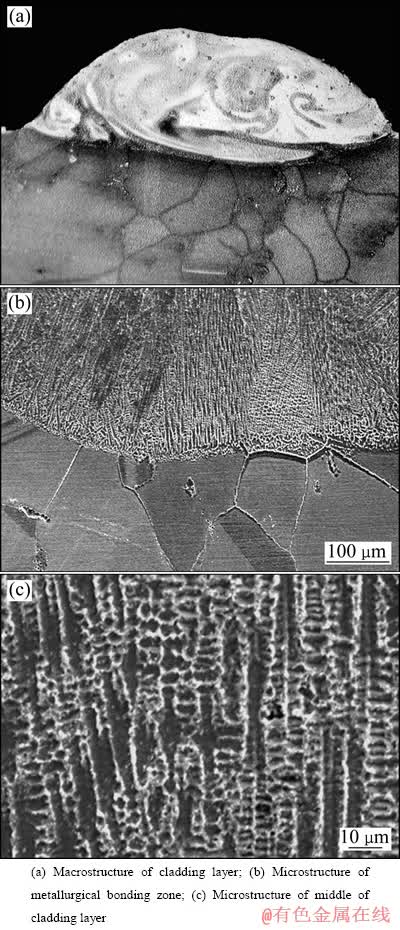

图4所示为沿扫描速度方向的熔覆层的宏观形貌(100倍放大倍数)。低倍数下可以看到基体晶粒生长方向明显,竖直向上,如图4中箭头所示。相对于熔覆层晶粒,基体晶粒粗大,熔覆层与基体结合良好。熔覆层与基体的结合线呈现波浪形,这与采用的激光器和工艺参数有关。由于采用的是脉冲激光器,所以,光斑在基体上的作用是不连续的。沿扫描速度方向观察熔覆层形貌发现在不同工艺参数下可以得到不同的熔覆层宏观形貌。据此,可以通过调整工艺参数得到最理想的熔覆层。

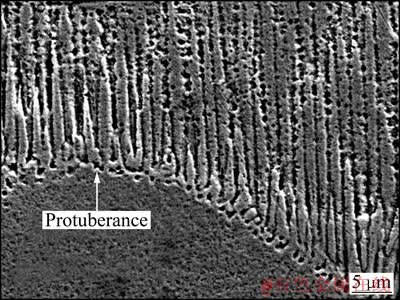

采用高放大倍数,观察结合带及其附近晶粒,结果如图5所示。由图5可以发现,熔覆层与基体结合紧密,无裂纹或其他缺陷。熔覆层底部晶粒生长方向平行,达到了定向生长的目的。晶粒细窄紧密,无二次枝晶。

结合带弯曲处不平滑,产生较大的角度,为防止产生较大的应力集中、出现裂纹等缺陷,观察此处的结合带形貌,如图6所示。从图6中可以看到,虽然结合带有一定的弯曲幅度,结合带并没有出现裂纹,熔覆层晶粒生长方向仍然垂直向上。但相对于结合带平滑处,弯曲处的晶粒根部稍微粗大。这与此处结合带与基体晶粒方向成一定的角度有关系。热流方向与此处的晶粒生长方向成一定的夹角,在一定程度上对晶粒的择优生长产生影响,致使结合带弯曲处的晶粒根部稍微粗大。

图4 熔覆层的宏观形貌

Fig. 4 Macrostructure of cladding layer

图5 冶金结合带的组织形貌

Fig. 5 Microstructure of metallurgical bonding zone

图6 冶金结合带突起的SEM像

Fig. 6 SEM image of protuberance of metallurgical bonding zone

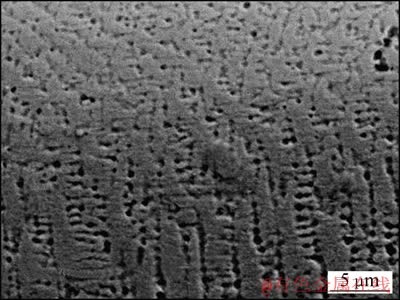

在熔覆层表层形成一层晶粒生长方向混乱的薄层,表层形貌如图7所示。该部分晶粒甚至横向生长,横向及轴向长度都较小,晶粒的长大在各个方向受到抑制。因为在熔覆层的最表层,热流方向较为混乱,温度梯度快速减小,在没有足够大的温度梯度下,柱晶的定向生长受到抑制,二次枝晶臂得到发展,杂乱无章的等轴晶数量明显增多。这与前面的分析一致。

图7 熔覆层表层形貌

Fig. 7 Surface morphology of cladding layer

2.2 非择优取向熔覆实验

基体晶粒在{001}晶面上择优生长。之前的激光熔覆定向凝固实验都是在择优晶面上,即基体的(001)面上进行。说明在DZ22定向凝固基体的择优晶面上,在适当的工艺参数条件下,熔覆层晶粒沿温度梯度方向,延续晶体晶粒的择优取向,在[001]晶向上定向生长。当工艺参数选取不恰当时,无法形成良好的定向凝固组织,甚至熔覆层质量也不理想,有裂纹、气孔等缺陷。

为进一步验证影响DZ22激光熔覆定向凝固的其他因素,在基体的(100)面上进行熔覆实验,验证基体晶粒的生长取向对熔覆层晶粒生长取向的影响。

图8所示为在基体(100)面上进行熔覆实验的全貌。图中箭头所示方向是基体晶粒生长方向。在熔覆过程中,温度梯度方向自下而上,熔覆层晶粒沿热流方向生长,与基体晶粒生长方向垂直。

图9(a)所示为熔覆层与基体结合带处的显微形貌。从图9(a)中可以看到,结合带处晶粒结合不紧密,孔隙较大。枝晶轴向生长不连续,没有显现定向凝固的特征。图9(b)所示为熔覆层中部晶粒的组织形貌。此处晶粒生长与图9(a)相似,熔覆层晶粒为枝晶,但枝晶生长混乱,二次枝晶发达,轴向生长受到抑制,横向宽度较大。图9(c)所示为熔覆层上部晶粒的组织形貌。由于熔覆层晶粒生长的无定向性,不呈现各向异性,所以熔覆层各部分晶粒生长相似,无明显区别。从图9(c)中可以看到,在选择平行于基体晶粒择优取向的平面,即(100)面进行熔覆实验后,熔覆层晶粒的生长方式发生了很大的改变。虽然工艺参数相同,但是熔覆层晶粒生长无明显的方向性。

图8 熔覆层的宏观形貌

Fig. 8 Macrostructure of cladding layer

图9 熔覆层的SEM像

Fig. 9 SEM images of cladding layer

上述实验结果说明,在选择相同的工艺参数与熔覆粉末的前提下,基体晶粒的择优取向对熔覆层晶粒的生长规律具有很大的影响。当熔覆层温度梯度与基体晶粒择优取向相同时,在适当的工艺参数条件下,可以实现熔覆层晶粒的定向凝固生长。当熔覆层温度梯度与基体择优取向垂直时,即使工艺参数与外部工作环境相同,熔覆层晶粒的生长方式也会发生很大改变,无法实现熔覆层晶粒的定向凝固生长。这与冯莉萍等[13]的实验结果不符。虽然熔覆层的显微组织发生较大变化,但熔覆层溶质分布均匀,各元素分布规律相近,说明熔覆层溶质偏析不明显。

2.3 非定向凝固基体熔覆实验

上述实验采用DZ22定向凝固镍基高温合金,证明基体的择优取向对熔覆层晶粒的生长方向有很大影响。为充分说明晶体晶粒的生长方式对熔覆层显微组织的影响,选用非定向凝固基材进行激光熔覆实验,考察基材的选取对熔覆层组织的影响。本部分选样同属镍基高温合金的GH710作为基材。

图10(a)所示为熔覆层的横向截面全貌。由图10(a)可见,基体的典型晶粒为六方晶格,晶粒大,晶格间结合力相对较小。熔覆层与基体形成良好的冶金结合,结合带平滑无裂纹。熔覆层中的白亮线为激光光斑叠加处和熔质二次重熔形成的二次结合带。熔覆层质量良好,熔覆层晶粒为枝晶,晶粒致密,晶粒交错生长,互成角度,无明显方向性,如图10(b)所示。熔覆层中也可生成轴向较长的枝晶,如图10(c)所示。相对于图2,熔覆层中枝晶的轴向长度较小,生长方向与热流方向不平行,成一定角度。柱状晶周围夹杂着横向生长的短小枝晶。通过对熔覆层显微组织的上述分析可知,在非定向凝固镍基高温合金GH710基体上进行熔覆实验,虽然采用相同的工艺参数和熔覆粉末,但不能实现晶粒贯穿熔覆层的理想定向生长。

图10 熔覆层的宏观和显微组织

Fig. 10 Macrostructure and microstructure of cladding layer

采用非定向凝固镍基高温合金GH710基体,没有得到理想的定向凝固熔覆层组织。说明基体的显微组织特征影响熔覆层的晶粒生长方式。

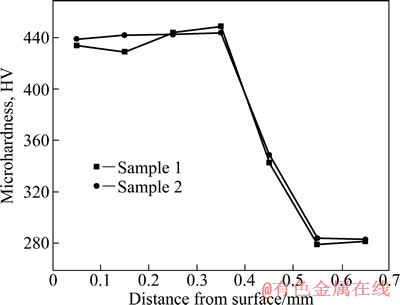

2.4 熔覆层的显微硬度

测量激光熔覆试样的显微硬度,载荷为500 N,作用时间为20 s,层深方向沿直线每间隔0.1 mm打点,分别测试熔覆区、结合区及基体热影响区的显微硬度,结果如图11所示。

从硬度曲线可以看出,熔覆层、结合带和基体的硬度呈明显的阶梯状分布。结合带作为过渡区域,硬度有较大的跨越。原因如下:熔覆层的显微组织比基体的更细小、致密,晶间结合力更大。在激光熔覆过程中,Mo、Cr和Fe等元素进行奥氏体固溶强化;Nb获得大量有序金属间化合物γ′相沉淀强化;Co元素实现晶界强化。在熔覆层表面附近硬度达到最大值,大约为450HV。

图11 熔覆试样沿层深方向的硬度分布曲线

Fig. 11 Microhardness distribution curves of cladding layer as function of distance from surface

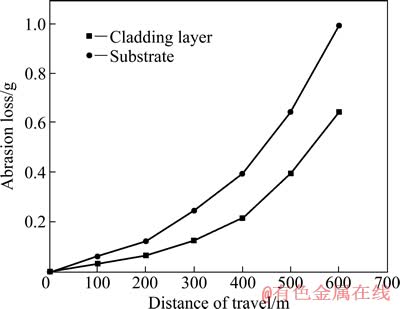

2.5 摩擦磨损性能

图12所示为基体和熔覆层磨损量的变化曲线。由图12可以看出,基体的磨损量明显高于熔覆层的磨损量。熔覆层的磨损量大约为基体磨损量的50%~60%。行程超过400 m后,基体与熔覆层的磨损量快速增大。

图12 基体和熔覆层的磨损量变化曲线

Fig. 12 Abrasion loss curves of substrate and cladding layer

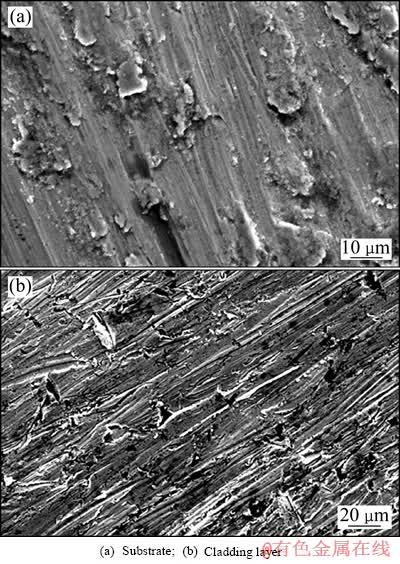

图13(a)和(b)所示分别为基体和熔覆层的磨损表面的SEM像。图13(a)说明DZ22基体表面发生了粘着磨损和磨粒磨损。这是因为基体材料的硬度较低,剪切抗力较小,在相对滑动过程中,摩擦副对基体表面反复地产生粘着作用和挤压变形,基体表面生成较大的变形堆砌层。在粘着力和机械力的作用下,堆切层发生加工硬化和氧化,次表面萌生疲劳裂纹,进而发生整块撕裂脱落,形成剥层脱落[14]。在与摩擦副表面相对滑动时产生的热量无法及时发散,导致对磨面间产生粘着效应,所形成的粘着结点发生剪切断裂,被剪切的材料脱落成磨屑。粘着磨损与犁削效应综合作用,造成材料损失较大,磨损引起的质量损失较大。

图13 磨损表面的SEM像

Fig. 13 SEM images of worn surface

从图13(b)可以看出,相对于基体表面磨损方式,熔覆层表面磨损方式有所不同。熔覆层表面磨损以磨粒磨损为主、粘着磨损为辅。磨损表面分布着一些犁削沟。原因如下:熔覆层微观组织更致密,晶粒更细小,晶界结合力更大;其表面硬度高于基体表面硬度,剪切抗力较大。较高的硬度使得粘着力大大减小,摩擦表面的塑性变形受到限制,所以,摩擦磨损机制以磨粒磨损为主,材料损失表现为犁削破碎。其磨损量相对基体的有所减少。在一定范围内,熔覆层显微硬度的提高有利于抗磨损性能的提高[15-16]。

3 结论

1) 在常温非真空实验条件下,通过调整工艺参数和熔覆粉末,在定向凝固基材DZ22的择优取向上,可以实现激光熔覆定向凝固。熔覆层与基体结合良 好,柱状晶晶轴垂直于基体平面,几乎没有出现二次枝晶,无横向晶界。枝晶的横向宽度为4~8 μm。在熔覆层表层形成一层晶粒生长方向混乱的薄层。

2) 沿扫描速度方向,在工艺参数不同的条件下可以得到不同的熔覆层宏观形貌。在基体(100)面上,工艺参数与外部工作环境相同,熔覆层的晶粒生长无明显方向性。在非定向凝固基材GH710上,溶质二次重熔形成二次结合带。熔覆层晶粒致密,交错生长,互成角度,与热流方向不平行,没有实现熔覆层晶粒的定向生长。

3) 熔覆层显微硬度得到明显提高,最高约为450HV。熔覆层的磨损量大约为基体磨损量的50%~60%。熔覆层表面磨损以磨粒磨损为主,粘着磨损为辅。磨损表面分布着一些犁削沟。

REFERENCES

[1] 苏彦庆, 郭景哲, 刘 畅, 郭景杰, 贾 均, 傅恒志. 定向凝固技术与理论研究的进展[J]. 特种铸造及有色合金, 2006, 26(1): 25-30.

SU Yan-qing, GUO Jing-zhe, LIU Chang, GUO Jing-jie, JIA Jun, FU Heng-zhi. Progress in theory on directional solidification technology[J]. Special Casting and Nonferrous Alloys, 2006, 26(1): 25-30.

[2] SHENOY M M, MCDOWELL D L, NEU R W. Transversely isotropic viscoplasticity model for a directionally solidified Ni-based superalloy[J]. International Journal of Plasticity, 2006, 22(12): 2301-2326.

[3] 熊建钢, 胡乾午, 吴丰顺, 李志远, 段爱琴. 镍基高温合金激光焊接接头组织及裂纹形成原因[J]. 应用激光, 2001, 21(5): 309-312.

XIONG Jian-gang, HU Qian-wu, WU Feng-shun, LI Zhi-yuan, DUAN Ai-qin. Microstructure characteristics and weld cracking formation in nickel superalloy laser welded joints[J]. Applied Laser, 2001, 21(5): 309-312.

[4] ELLIOTT A J, POLLOCK T K, TIN S. Directional solidification of large superalloy castings with radiation and liquid-metal cooling[J]. Metallurgical and Materials Transactions A, 2004, 35(10): 3221-3231.

[5] SUN S, DURANDET Y, BRANDT M. Parametric investigation of pulsed Nd:YAG laser cladding of satellite 6 on stainless steel[J]. Surface and Coatings Technology, 2005, 194: 225-231.

[6] 刘建弟, 张述泉, 王华明. 激光熔覆WC颗粒增强复合涂层的组织及耐磨性[J]. 中国有色金属学报, 2012, 22(9): 2600-2607.

LIU Jian-di, ZHANG Shu-quan, WANG Hua-ming. Microstructure and wear resistance of laser cladding WC particles reinforced composite coatings[J]. The Chinese Journal of Nonferrous Metals, 2012, 22(9): 2600-2607.

[7] GAUMANN M, HENRY S, CLETON F. Epitaxial laser metal forming: Analysis of microstructure formation[J]. Materials Science and Engineering A, 1999, 271: 232-241.

[8] 马乃恒, 梁工英, 苏俊义. 激光熔覆工艺参数对TiCp/Al表层复合材料的影响[J]. 中国有色金属学报, 2001, 11(6): 1041-1044.

MA Nai-heng, LIANG Gong-ying, SU Jun-yi. Influence of technological parameters on interface bonding and structure uniformity of in-situ synthesis TiCp/Al composites in laser cladding process[J]. The Chinese Journal of Nonferrous Metals, 2001, 11(6): 1041-1044.

[9] BOETTINGER W J, CORIELL S R, GREER A L, KARMA A, KURZ W, RAPPAZ M, TRIVEDI R. Solidification microstructures: Recent developments, future directions[J]. Acta Materialia, 2000, 48: 43-70.

[10] VOLOVITCH P, MASSE J E, FABRE A, BARRALLIER L, SAIKALY W. Microstructure and corrosion resistance of magnesium alloy ZE41 with laser surface cladding by Al-Si powder[J]. Surface and Coatings Technology, 2008, 202: 4901-4914.

[11] HOCHE H, SCHEERER H, PROBST D, BROSZEIT E, BERGER C. Development of a plasma surface treatment for magnesium alloys to ensure sufficient wear and corrosion resistance[J]. Surface and Coatings Technology, 2003, 174/175:1018-1023.

[12] GONZALEZ R, GARCIAL M A, PENUELAS L, CADENAS M, FERNANDEZ M R, BATTEZ A H, FELGUEROSO D. Microstructural study of NiCrBSi coatings obtained by different processes[J]. Wear, 2006, 263(1/6): 619-624.

[13] 冯莉萍, 黄卫东, 林 鑫, 杨海欧, 陈大融. 基材晶体取向对激光定向凝固单晶显微组织的影响[J]. 应用激光, 2004, 6(3): 135-138.

FENG Li-ping, HUANG Wei-dong, LIN Xin, YANG Hai-ou, CHEN Da-rong. Influences of crystallography orientation of substrate on laser directional solidification single crystal microstructure[J]. Applied Laser, 2004, 6(3): 135-138.

[14] YU Y J, ZHOU J S, CHEN J M, ZHOU H D, GUO C, GUO B G. Preparation, microstructure and tribological properties of Ni3Al intermetallic compound coating by laser cladding[J]. Intermetallics, 2010, 18(5): 871-876.

[15] 崔爱永, 胡芳友, 回 丽. 钛合金表面激光熔覆(Ti+Al/Ni)/(Cr2O3+CeO2)复合涂层组织与耐磨性能[J]. 中国激光, 2007, 34(3): 438-441.

CUI Ai-yong, HU Fang-you, HUI Li. Microstructure and wear-resisting property of (Ti+Al/Ni)/(Cr2O3+CeO2) laser cladding on titanium alloy[J]. Chinese Journal of Lasers, 2007, 34(3): 438-441.

[16] 张培磊, 闫 华, 徐培全, 于治水, 李铸国, 姚成武. 激光熔覆和重熔制备Fe-Ni-B-Si-Nb系非晶纳米晶复合涂层[J]. 中国有色金属学报, 2011, 21(11): 2846-2851.

ZHANG Pei-lei, YAN Hua, XU Pei-quan, YU Zhi-shui, LI Zhu-guo, YAO Cheng-wu. Fe-Ni-B-Si-Nb amorphous and nanocrystalline composite coating prepared by laser cladding and remelting[J]. The Chinese Journal of Nonferrous Metals, 2011, 21(11): 2846-2851.

(编辑 陈卫萍)

基金项目:中国博士后科学基金资助项目(20110491882)

收稿日期:2012-09-20;修订日期:2013-04-20

通信作者:胡 滨,博士研究生;电话:18705426295;E-mail:badboy983525@163.com

[1] 苏彦庆, 郭景哲, 刘 畅, 郭景杰, 贾 均, 傅恒志. 定向凝固技术与理论研究的进展[J]. 特种铸造及有色合金, 2006, 26(1): 25-30.

[3] 熊建钢, 胡乾午, 吴丰顺, 李志远, 段爱琴. 镍基高温合金激光焊接接头组织及裂纹形成原因[J]. 应用激光, 2001, 21(5): 309-312.

[6] 刘建弟, 张述泉, 王华明. 激光熔覆WC颗粒增强复合涂层的组织及耐磨性[J]. 中国有色金属学报, 2012, 22(9): 2600-2607.

[8] 马乃恒, 梁工英, 苏俊义. 激光熔覆工艺参数对TiCp/Al表层复合材料的影响[J]. 中国有色金属学报, 2001, 11(6): 1041-1044.

[13] 冯莉萍, 黄卫东, 林 鑫, 杨海欧, 陈大融. 基材晶体取向对激光定向凝固单晶显微组织的影响[J]. 应用激光, 2004, 6(3): 135-138.

[15] 崔爱永, 胡芳友, 回 丽. 钛合金表面激光熔覆(Ti+Al/Ni)/(Cr2O3+CeO2)复合涂层组织与耐磨性能[J]. 中国激光, 2007, 34(3): 438-441.