DOI:10.19476/j.ysxb.1004.0609.2017.07.21

铜闪速吹炼过程多相平衡热力学分析

李明周1, 3,周孑民1, 2,张文海1,李贺松2,童长仁3

(1. 中南大学 冶金与环境学院,长沙 410083;

2. 中南大学 能源科学与工程学院,长沙 410083;

3. 江西理工大学 冶金与化学工程学院,赣州 341000)

摘 要:

基于最小自由能原理,建立铜闪速吹炼过程多相平衡数学模型,考察粗铜含硫(CSCu)、渣中钙铁比(RCaFe)、富氧浓度(COxy)和温度(T)对平衡产物各相主元素与组分含量的影响。结果表明:对一定投入量和一定成分的铜锍,提高CSCu可增加粗铜产能,但Cu品位降低,可减少渣量,渣含Fe3O4降低,渣流动性变好;随着RCaFe增加,粗铜量减小,渣量和熔剂量增加,渣含FeO和Fe3O4降低,渣含Cu升高;COxy增加,除对粗铜含氧、富氧和烟气量产生一定影响外,对其他组分含量影响不大;T增加,会影响粗铜含氧、粗铜和炉渣量,还可降低渣含铜。

关键词:

文章编号:1004-0609(2017)-07-1493-11 中图分类号:TF811 文献标志码:A

铜闪速冶金被普遍认为是标准的清洁冶炼成熟工艺[1-3],已占世界铜产能的 50 %以上。20 世纪 80 年代以来,无论是新建的铜闪速炉还是旧闪速炉改造,共同走上了以“四高”[4]为主要特征的高强度发展道路。为适应高强度熔炼和日益严格的环保标准,铜闪速吹炼工艺[5-7]自1995年在美国的肯尼科特冶炼厂首次工业化应用以来,以其环保好、产能大、硫捕集率高、易于实现自动化等优势,呈现出良好的发展势头。目前,国内已有3家(山东祥光铜业有限公司、 铜陵有色集团股份有限公司金冠铜业分公司、广西金川有色金属有限公司)铜冶炼企业采用铜锍闪速吹炼工艺[8]。因此,开展铜闪速吹炼过程的热力学分析研究,探寻优化的工艺操作条件具有重要的实践指导意义。

然而,铜闪速吹炼过程是一个高温、多相、多组分的复杂反应过程,各变量间的交互耦合效应难以确定,传统实验检测手段难以研究其物理化学过程。目前借助计算机模拟技术[9-11],采用多相平衡计算模型可对高温冶炼过程进行热力学研究,且多主要集中在铜、铅硫化精矿的熔炼过程[12-15]。现有铜闪速吹炼过程的文献[8,16-18]多是对生产实践工艺条件与设备的评述和分析,以及对闪速炉内多物理场的数值分析和反应动力学研究,而对铜闪速吹炼过程的多元多相平衡热力学分析研究鲜有报道。

多相平衡计算的主流算法有化学平衡常数法[19]和最小吉布斯函数法[20],两者均是基于自由能最小原理,但平衡条件的计算方式有所差异。前者需已知体系的组分数、相态和具体反应等,通用性较差;后者无需确定体系化学反应方程,通用性较强,最小吉布斯函数法包括RAND法、NASA法和Wolfe法等[20-24],其中RAND法应用最为广泛。

本文作者基于吉布斯自由能最小原理的RAND算法,建立铜闪速吹炼过程多元多相平衡数学模型,重点考察铜闪速吹炼粗铜含硫、渣中钙铁比、富氧浓度和吹炼温度对各相平衡组成的影响,从热力学上分析吹炼过程中的物质分配规律,并提出优化操作工艺参数的建议。

1 铜闪速吹炼过程多相平衡数学模型

1.1 铜闪速吹炼过程分析

铜闪速吹炼工艺[25]是将闪速熔炼炉产出的高品位铜锍经水淬、细磨和干燥后,与石灰熔剂、烟尘以及富氧一起喷入反应塔内,吹炼成含硫0.2%~0.4%的粗铜,并产出渣含铜16%~20%的炉渣和SO2浓度高达35%~40%的烟气。铜闪速吹炼在高铜锍品位、高富氧浓度等条件下,呈现高效反应的特点:闪速反应在 2~3 s内完成,在闪速吹炼炉内不存在铜锍层[8]。可见,铜闪速吹炼过程可近似认为达到或基本达到了平衡 状态。

根据以上分析,假定铜闪速吹炼多相平衡产物有3相:粗铜相、炉渣相和烟气相。

平衡各相组成如下:

1) 粗铜相:Cu、Cu2S、Cu2O、Fe、FeS、Pb、Zn、As、Sb、Bi、Ni。

2) 炉渣相:FeO、Fe3O4、FeS、Cu2O、Cu2S、PbO、ZnO、As2O3、Sb2O3、Bi2O3、SiO2、CaO、MgO、NiO。

3) 烟气相:SO2、O2、N2、S2、PbS、PbO、Zn、ZnS、AsO、AsS、As2、SbO、SbS、Sb、BiO、BiS、Bi。

1.2 多相平衡数学模型及计算流程

对于铜闪速吹炼多相反应体系,在恒温恒压下,其自发反应过程是向吉布斯自由能减小的方向进行。当体系吉布斯自由能达到最小值时,就达到了平衡状态,这就是最小自由能原理。此时,铜闪速吹炼系统总吉布斯自由能可表示为

(1)

(1)

式中: 为p相中纯物质c组分的标准生成吉布斯自由能;

为p相中纯物质c组分的标准生成吉布斯自由能; 为p相中c组分的活度因子;npc为p相中c组分的摩尔数;npk为p相中k组分的摩尔数;c、k为组分索引;p为相索引;P为相数;Cp为p相中的组分数;T为温度;R为气体普适常数。

为p相中c组分的活度因子;npc为p相中c组分的摩尔数;npk为p相中k组分的摩尔数;c、k为组分索引;p为相索引;P为相数;Cp为p相中的组分数;T为温度;R为气体普适常数。

根据Rand算法,将体系吉布斯自由能G在 处用泰勒公式二阶展开:

处用泰勒公式二阶展开:

(2)

(2)

式中: 为m次迭代后p相中c组分的摩尔数;g为相索引;h为组分索引。

为m次迭代后p相中c组分的摩尔数;g为相索引;h为组分索引。

根据体系中各元素质量守恒原理可知:

,

, (3)

(3)

式中:Ace为c组分中e原子的个数;ne为体系中e原子的总摩尔数;E为体系中元素种类数。

按拉格朗日因子法,将有约束条件的极值问题转化为无约束条件的极值问题,构造L函数式:

(4)

(4)

式中: 为拉格朗日因子。

为拉格朗日因子。

按极值必要条件,将L函数对各npc及 分别求偏导,并令各偏导等于0,可得方程组如下:

分别求偏导,并令各偏导等于0,可得方程组如下:

(5)

(5)

采用迭代法求解式(5),可得平衡时各相各组分摩尔数。多相平衡模型该模型算法流程,见图1。

图1 多相平衡计算流程图

Fig. 1 Flowchart of multi-phase equilibrium calculation

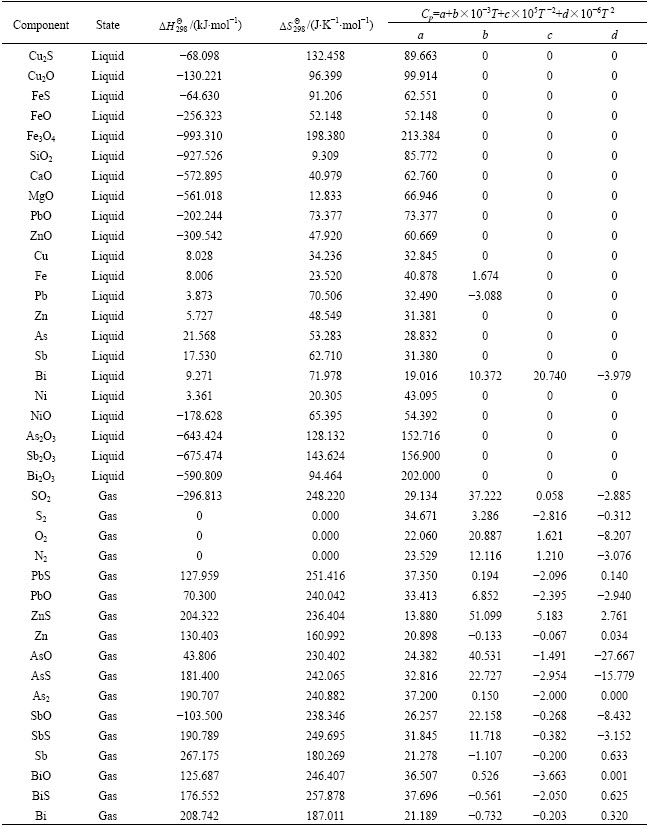

表1 组分的热力学参数

Table 1 Thermodynamic parameters of components

1.3 热力学数据

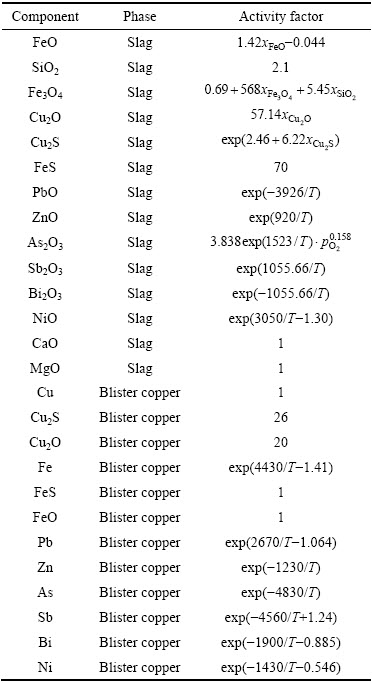

铜闪速吹炼多相平衡产物各相各组分的吉布斯自由能根据式(6)计算,组分标准吉布斯自由能等相关热力学参数由MetCal desk软件[26]查询获得,具体见表1。炉渣和粗铜相各组分的相关活度系数[13, 27]列于表2,烟气相中各组分活度系数均为1。表2中 、

、 、

、 、

、 为炉渣中FeO、Fe3O4、SiO2、Cu2S组分的摩尔分数,

为炉渣中FeO、Fe3O4、SiO2、Cu2S组分的摩尔分数, 为烟气中氧分压。

为烟气中氧分压。

表2 组分的活度因子

Table 2 Activity factor of components

(6)

(6)

2 模型验证

采用所构建闪速吹炼多相平衡数学模型,以国内某“双闪”铜冶炼企业2015年6~8月份的平均操作参数作为条件,计算该厂铜闪速吹炼过程平衡物相组成。

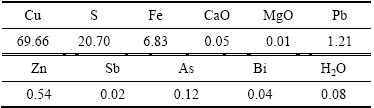

工艺条件:铜锍加入量72 t/h,石灰2.35 t/h,石灰含CaO 91%、SiO2 6%,富氧浓度80%,富氧量14415 Nm3/h,吹炼温度1523 K,铜锍平均组分含量见表3。

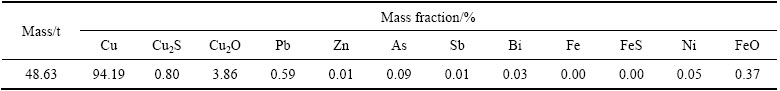

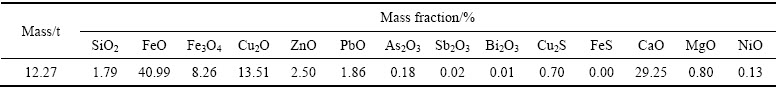

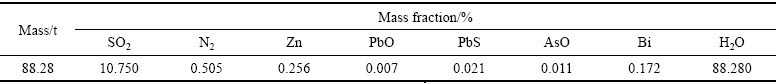

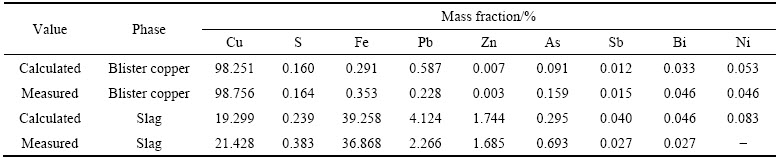

粗铜、炉渣和烟气相计算结果,见表4~6。将生产中该时期的粗铜和炉渣样各元素分析测试平均值与计算值对比,结果见表7。

由表7结果可知,计算值接近生产实测值,其中粗铜相中Cu、S、Fe、Pb、Zn、Sb、Bi和Ni元素计算误差分别0.505%、0.004%、0.062%、0.359%、0.004%、0.068%、0.003%和0.013%;除炉渣中Ni元素生产中未检测外,其他各元素误差分别为2.130%、0.144%、2.390%、1.858%、0.059%、0.398%、0.013%和0.019%。可见,粗铜相中各组分模拟计算值和实测值误差较小,而渣含铜及渣中各杂质元素计算偏差较大,是由于在计算过程中未考虑机械夹杂及反应塔和沉淀池温度不均匀的影响,但杂质在各相分布趋势与实测结果基本吻合。以上分析表明,采用多相平衡数学模型,能反映铜闪速吹炼的实际情况,用于该过程热力学分析是可行的。

表3 入炉铜锍平均组分含量

Table 3 Average component content of initial matte (mass fraction, %)

表4 粗铜相计算结果

Table 4 Calculation results of blister copper

表5 炉渣相计算结果

Table 5 Calculation results of slag

表6 烟气相计算结果

Table 6 Calculation results of gas

表7 计算结果与生产数据

Table 7 Calculation results and industrial data

3 铜闪速吹炼过程热力学分析

铜锍粉加入量72 t/h,通过改变粗铜含硫(CSCu)、渣中钙铁比(RCaFe)、富氧浓度(COxy)、吹炼温度(T)等条件,重点考察铜闪速吹炼反应体系各相产物中主要元素和组分的变化规律。

3.1 粗铜含硫的影响

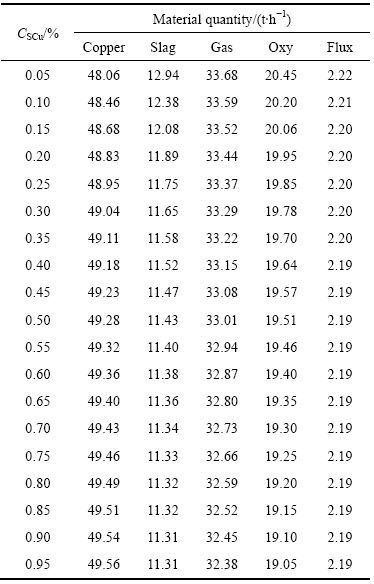

在渣中钙铁比0.30,富氧浓度80%,温度1523 K条件下,模拟计算了粗铜含硫CSCu在0.05%~0.95%范围内变化时,投入产出物料量和平衡相组成的变化情况,结果见表8和图2~3。

表8数据表明,随CSCu升高,粗铜量增加,炉渣、烟气量以及所需熔剂和富氧量随之减小。可见,提高粗铜含硫对增加粗铜产量、减少辅助原料需求量和炉渣等排放量有益。

图2结果表明,随CSCu升高,粗铜Cu含量呈线性小幅减小趋势,O含量在CSCu 增至0.20%之前快速减小,而后缓慢减小,Fe含量则缓慢增加;粗铜中Cu2O含量随CSCu升高呈快速减小趋势,而Cu2S含量则呈线性增加趋势,Cu组分含量呈先快速增加后降低趋势;粗铜中Fe和FeS组分含量较小,而FeO含量仅0.42%左右。可见,提高CSCu时,粗铜中Cu2O含量的变化对粗铜品位起主导作用,而粗铜含Fe受渣中FeO含量变化的影响更显著。

表8 CSCu对物料量的影响

Table 8 Effect of CSCu on material quantity

图2 CSCu对粗铜相的影响

Fig. 2 Effect of CSCu on blister copper phase

因此,提高CSCu时,随着吹炼过程中Cu2S和Cu2O组分交互反应程度的下降和FeO含量的增加,在带来粗铜产能提高的同时,必然导致粗铜质量下降。

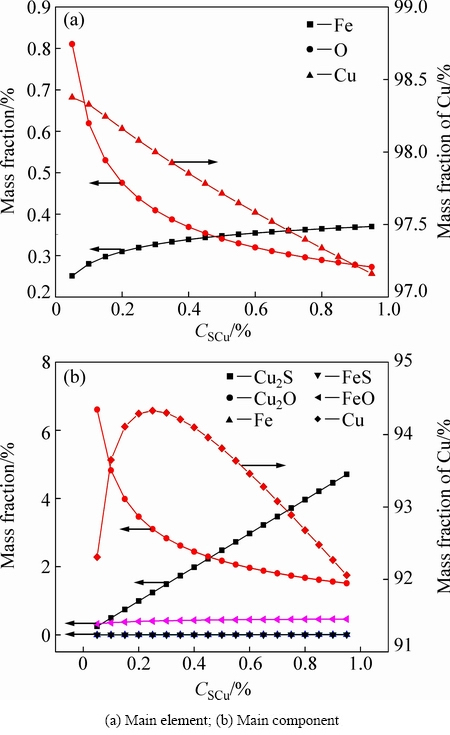

图3结果表明,提高CSCu时,渣含Cu降低,渣含Fe增加,Ca、Mg、Si含量缓慢升高;渣中Cu2O组分含量减小,Cu2S含量呈线性增加趋势,FeO含量增加,Fe3O4含量则呈线性减小趋势,FeS含量微小。可见,渣中铜的化学损失主要以Cu2O为主,且随CSCu增加,渣中Cu2O含量的变化对渣含铜起决定性作用,而渣中铁主要以FeO为主,并受该组分含量变化的影响更显著。

因此,高CSCu控制可减少渣含铜,降低渣含Fe3O4,改善炉渣流动性。综合考虑粗铜和炉渣组分含量的变化情况,要获得高质量粗铜并尽可能减小渣含铜,吹炼时CSCu宜控制在0.20%左右。

3.2 渣中钙铁比的影响

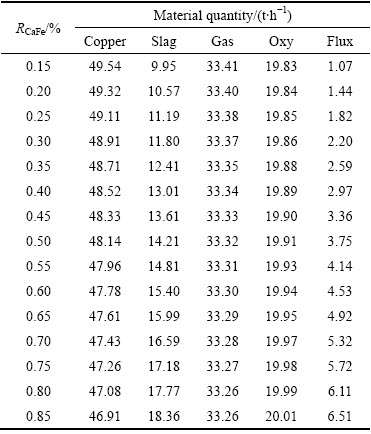

在粗铜含硫0.25%,富氧浓度80%,温度1523 K条件下,渣中钙铁比RCaFe在0.15~0.85范围内变化时,计算结果见表9和图4~5。

图3 CSCu对炉渣相的影响

Fig. 3 Effect of CSCu on slag phase

表9 RCaFe对物料量的影响

Table 9 Effect of RCaFe on material quantity

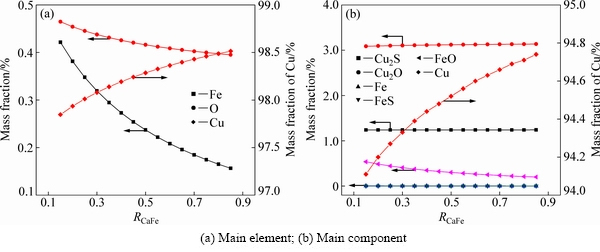

图4 RCaFe对粗铜相的影响

Fig. 4 Effect of RCaFe on blister copper phase

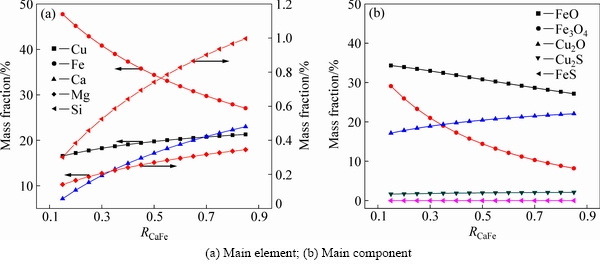

图5 RCaFe对炉渣相的影响

Fig. 5 Effect of RCaFe on slag phase

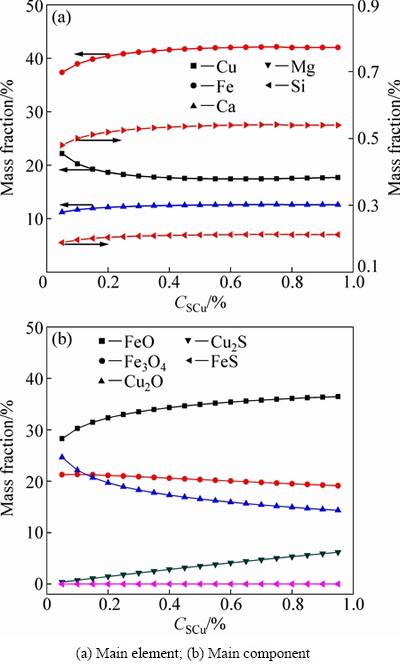

表9数据表明,提高RCaFe,粗铜量减小,炉渣和熔剂量大幅增加,而烟气和富氧量变化不明显。图4结果表明,升高RCaFe,粗铜Cu含量小幅升高,而O和Fe含量降低,Fe含量降幅更大;除FeO组分含量降低外,其他组分含量变化不明显。

图5结果表明,提高RCaFe时,渣含Cu缓慢升高,渣含Fe则快速降低,而渣含Ca快速增加,渣中Mg、Si含量呈小幅增加趋势;渣中Cu2O组分含量缓慢增大,FeO和Fe3O4含量快速降低,而Cu2S和FeS含量少且变化不明显。

可见,提高RCaFe时,熔剂需求量增加,渣含Fe降低,渣含铜相对含量升高,渣流动性更好。因此,在保证粗铜产量和质量前提下,RCaFe宜控制在0.3左右。

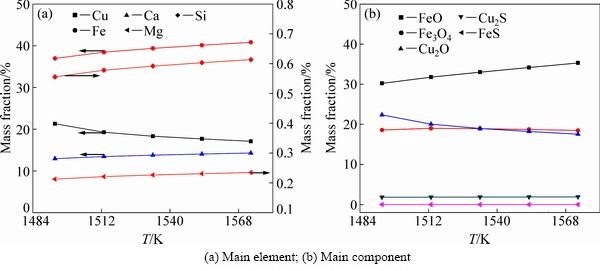

3.3 富氧浓度的影响

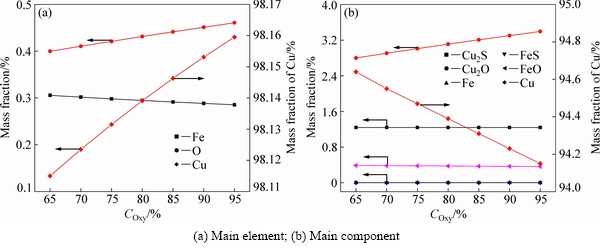

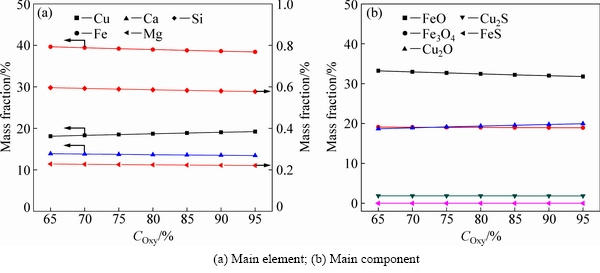

在粗铜含硫0.25%,渣中钙铁比0.35,温度1523 K条件下,富氧浓度COxy在65%~95%范围内变化时,计算结果见表10和图6~7。

表10数据表明,随着COxy增加,粗铜量、炉渣和熔剂需求量变化不大,而烟气和富氧量减小。图6结果表明,提高COxy时,粗铜品位无明显变化,Fe含量小幅降低,而粗铜含O升高;除Cu2O组分含量小幅增大外,粗铜相中其他组分含量变化不大。

表10 COxy对物料量的影响

Table 10 Effect of COxy on material quantity

图6 COxy对粗铜相的影响

Fig. 6 Effect of COxy on blister copper phase

图7 COxy 对炉渣相的影响

Fig. 7 Effect of COxy on slag

图7结果表明,提高COxy,渣含Cu缓慢增大,而渣含Fe则缓慢降低,渣中 Ca、Mg和Si含量变化不明显;渣中FeO组分含量小幅减小,而Cu2O含量则小幅增大,其他组分含量变化不明显。

因此,提高COxy除对粗铜含氧、富氧和烟气量产生一定影响外,对其组分影响不大,富氧浓度的高低应该根据炉况和反应强度要求来确定。

3.4 吹炼温度的影响

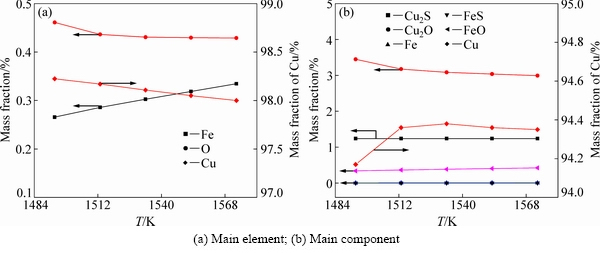

在粗铜含硫0.25%,富氧浓度80%,渣中钙铁比0.35条件下,吹炼温度T在1493~1573 K范围内变化时,计算结果见表11和图8~9。

表11数据表明,提高吹炼温度T,粗铜量小幅增加,渣量减小,其他量变化不大。图8结果表明,提高T时,粗铜品位小幅减小,粗铜含Fe先快速后平缓降低,而粗铜含O则直线升高;除Cu2O 组分减小外,粗铜相中其他组分含量变化不明显。

表11 T对物料量的影响

Table 11 Effect of T on material quantity

图8 T对粗铜相的影响

Fig. 8 Effect of T on blister copper phase

图9 T对炉渣相的影响

Fig. 9 Effect of T on slag phase

图9结果表明,提高T时,渣含Cu缓慢降低,渣含Fe缓慢增加,而Ca、Mg和Si含量变化不大;提高吹炼温度,渣中FeO组分含量增加,Cu2O 和Fe3O4含量减少,其他各组分含量变化不明显。可见,提高T时,除了对粗铜含氧、粗铜和炉渣量产生一定影响外,还可降低渣含铜,但是粗铜品位却会降低。因此,为保证粗铜品位和控制渣含铜,适宜的吹炼温度应控制在1526 K左右。

4 结论

1) 基于最小吉布斯自由能原理建立了铜闪速吹炼过程的多相平衡热力学模型,依此模型计算了某典型铜闪速吹炼生产工况,结果与生产实践基本吻合,表明该模型可用于铜闪速吹炼过程的热力学分析。

2) 多相平衡分析表明,高CSCu控制会导致粗铜产能提高,粗铜品位降低,渣量减少,渣含Fe3O4降低。在保证粗铜质量前提下,适当提高CSCu可减少渣含铜,改善炉渣流动性。

3) 高RCaFe会引起粗铜量减小,炉渣和熔剂量大幅增加,渣含FeO和Fe3O4降低,渣含Cu相对含量升高,渣流动性变好。渣中钙铁比控制是保证渣相良好物理化学性质的关键。

4) COxy除对烟气量和富氧需求量有一定影响外,对粗铜和炉渣相影响不大;吹炼T增加,除对粗铜含氧、粗铜和炉渣量产生一定影响外,还可降低渣含铜。为保证粗铜品位和控制渣含铜,应控制适宜的吹炼温度。

REFERENCES

[1] FISCOR S. Outokumpu technology: makes process improvements possible[J]. Engineering and Mining Journal, 2004, 205(9): 43-45.

[2] KOJO I V, JOKILAAKSO A, HANNIALA P. Flash smelting and converting furnaces: A 50 year retrospect[J]. JOM, 2000, 52(2): 57-61.

[3] REUTER M A, KOJO I V. Copper: A key enabler of resource efficiency[J]. World Metall-Erzmetall, 2014, 67(1): 5-12.

[4] 宋修明, 陈 卓. 闪速炼铜过程研究[M]. 北京: 冶金工业出版社, 2012.

SONG Xiu-ming, CHEN Zhuo. Research of copper flash smelting process[M]. Beijing: Metallurgical Industry Press, 2012.

[5] HANNIALA P, KOJO I V, KYTO M. Kennecott-Outokumpu flash converting process-copper by clean technology [C]//ASTELJOKI J A, STEPJENS R L. Sulfide Smelting '98: Current and Future Practices. San Antonio: TMS-AIME, 1998: 239-247.

[6] DAVENPORT W G, KING M, SCHLESINGER M, BISWAS A K. Extractive metallurgy of copper[M]. 4th ed. New York: Pergamon Press, 2002: 162-165.

[7] NEWMAN C J, COLLINS D N, WEDDICK A J. Recent operation and environmental control in the Kennecott smelter[C]//GEORGE D B, CHEN W J, MACKEY P J, WEDDICK A J. Proceedings of the COPPER 99-COBRE 99 International Conference, vol. V-Smelting Operations and Advances. Phoenix: Metallurgical Society of CIM, 1999: 29-45.

[8] 吴继烈. 冰铜闪速吹炼工艺评述[J]. 有色金属(冶炼部分), 2014(6): 34-39.

WU Ji-lie. Review of flash converting of copper matte[J]. Nonferrous Metals (Extractive Metallurgy), 2014(6): 34-39.

[9] 李明周, 黄金堤, 童长仁, 张文海, 周孑民, 李贺松, 张 鹏. 铜电解槽内电解液流场的数值模拟[J]. 中国有色金属学报, 2015, 25(8): 2259-2267.

LI Ming-zhou, HUANG Jin-di, TONG Chang-ren, ZHANG Wen-hai, ZHOU Jie-min, LI He-song, ZHANG Peng. Numerical simulation of electrolyte flow in copper electrolytic cell[J]. The Chinese Journal of Nonferrous Metals, 2015, 25(8): 2259-2267.

[10] LIU J H, GUI W H, XIE Y F, YANG C H. Dynamic modeling of copper flash smelting process at a smelter in China[J]. Applied Mathematical Modeling, 2014, 38(7): 2206-2213.

[11] TAN P. Modeling and control of copper loss in smelting slag[J]. JOM, 2011, 63(12): 51-57.

[12] 童长仁, 刘道斌, 杨凤丽, 吴金财. 基于元素势的多相平衡计算及在铜冶炼中的应用[J]. 过程工程学报, 2008(S1): 45-48.

TONG Chang-ren, LIU Dao-bin, YANG Feng-li, WU Jin-cai. Multiphase equilibrium calculation based on element potential and its application in copper flash smelting[J]. The Chinese Journal of Process Engineering, 2008(S1): 45-48.

[13] 汪金良, 张传福, 张文海. Fe3O4 在铜闪速炉反应塔中的形成热力学[J]. 中南大学学报 (自然科学版), 2013, 44(12): 4788-4792.

WANG Jin-liang, ZHANG Chuan-fu, ZHANG Wen-hai. Formation thermodynamic of Fe3O4 in reaction shaft of flash smelting furnace[J]. Journal of Central South University of Technology (Science and Technology), 2013, 44(12): 4788-4792.

[14] 汪金良, 张文海, 张传福. 硫化铅矿闪速熔炼过程的热力学分析[J]. 中国有色金属学报, 2011, 21(11): 2952-2957.

WANG Jin-liang, ZHANG Wen-hai, ZHANG Chuan-fu. Thermodynamic analysis of lead sulfide flash smelting process[J]. The Chinese Journal of Nonferrous Metals, 2011, 21(11): 2952-2957.

[15] 汪金良, 张传福, 张文海. 铅闪速熔炼过程的多相平衡模型[J]. 中南大学学报(自然科学版), 2012, 43(2): 429-434.

WANG Jin-liang, ZHANG Chuan-fu, ZHANG Wen-hai. Multi-phase equilibrium model of lead flash smelting process[J]. Journal of Central South University of Technology (Science and Technology), 2012, 43(2): 429-434.

[16] 刘卫东. 闪速吹炼的生产实践[J]. 有色金属(冶炼部分), 2011(2): 12-15.

LIU Wei-dong. The operating practice of flash converting in copper smelter[J]. Nonferrous Metals (Extractive Metallurgy), 2011(2): 12-15.

[17] 黄金堤. 铜闪速吹炼过程仿真研究[D]. 赣州: 江西理工大学, 2011.

HUANG Jin-di. Simulation research of copper flash converting process[D]. Ganzhou: Jiangxi University of Science and Technology, 2011.

[18] 孙来胜, 柴满林, 孟凡伟. 铜陵有色“双闪” 铜冶炼工艺生产实践[J]. 有色金属(冶炼部分), 2015(9): 10-14.

SUN Lai-Sheng, CHAI Man-lin, MENG Fan-wei. Plant practice of "double-flash" copper smelting in tongling nonferrous metals[J]. Nonferrous Metals(Extractive Metallurgy), 2015(9): 10-14.

[19] LEAL A M M, BLUNT M J, LAFORCE T C. A robust and efficient numerical method for multiphase equilibrium calculations: Application to CO2-brine-rock systems at high temperatures, pressures and salinities[J]. Advances in Water Resources, 2013(62): 409-430.

[20] NERON A, LANTAGNE G, MARCOS B. Computation of complex and constrained equilibria by minimization of the Gibbs free energy[J]. Chemical Engineering Science, 2012(82): 260-271.

[21] WANG J, CHEN Y, ZHANG W, ZHANG C. Furnace structure analysis for copper flash continuous smelting based on numerical simulation[J]. Transactions of Nonferrous Metals Society of China, 2013, 23(12): 3799-3807.

[22] FAN Y, ZHANG C, WU J, JING Z, PING Y. Composition and morphology of complicated copper oxalate powder[J]. Transactions of Nonferrous Metals Society of China, 2010, 20(1): 165-170.

[23] GAUTAM R, SEIDER W D. Computation of phase and chemical equilibrium: Part I. Local and constrained minima in Gibbs free energy[J]. AIChE Journal, 1979, 25(6): 991-999.

[24] FREITAS A C, GUIRARDELLO R. Comparison of several glycerol reforming methods for hydrogen and syngas production using Gibbs energy minimization[J]. International Journal of Hydrogen Energy, 2014, 39(31): 17969-17984.

[25] 朱祖泽, 贺家齐. 现代铜冶金学[M]. 北京: 科学出版社, 2003.

ZHU Zu-ze, HE Jia-qi. Modern metallurgy of copper[M]. Beijing: Science Press, 2003.

[26] 李明周, 童长仁, 黄金堤, 李俊标, 汪金良. 基于 Metcal 的铜闪速熔炼-转炉吹炼工艺全流程模拟计算[J]. 有色金属(冶炼部分), 2015, 67(9): 20-25.

LI Ming-zhou, TONG Chang-ren, HUANG Jin-di, LI Jun-biao, WANG Jin-liang. Simulated calculation of overall process flow of copper flash smelting and converting based on Metcal[J]. Nonferrous Metals (Extractive Metallurgy), 2015, 67(9): 20-25.

[27] NAGAMORI M, CHAUBAL P C. Thermodynamics of copper matte converting: Part III. Steady-state volatilization of Au, Ag, Pb, Zn, Ni, Se, Te, Bi, Sb, and As from slag, matte, and metallic copper[J]. Journal of Electronic Materials, 1991, 20(12): 319-329.

Multiphase equilibrium thermodynamics analysis of copper flash converting process

LI Ming-zhou1, 3, ZHOU Jie-min1, 2, ZHANG Wen-hai1, LI He-song2, TONG Chang-ren3

(1. School of Metallurgy and Environment, Central South University, Changsha 410083, China;

2. School of Energy Science and Engineering, Central South University, Changsha 410083, China;

3. School of Metallurgy and Chemical Engineering, Jangxi University of Science and Technology, Ganzhou 341000,China)

Abstract: Based on the principle of Gibbs free energy minimization, the multi-phase equilibrium mathematical model of the copper flash converting process was built. Then, the effects of the content of sulfide in blister copper(CSCu), the ratio of Ca and Fe in slag(RCaFe), the oxygen-rich concentration(COxy) and the converting temperature(T) on the contents of main elements and compositions of products were studied. The results show that, for the matte with a certain amount and a certain composition, the productivity of blister copper can increase with the rise of CSCu, however, the grade of blister copper and the content of Fe3O4 in slag are lead to reduce, and the mobility of slag shows better. With the rise of RCaFe, the amount of blister copper reduces and the amount of slag and flux increase, meanwhile, the contents of FeO and Fe3O4 in slag decrease, and the copper in slag become larger. Increasing COxy can definite influence on the content of oxygen in blister copper and the amount of slag and flux, but less on the other compositions. With the rise of T, the content of oxygen in blister copper, the amount of blister copper and slag can be certainly affected, meanwhile, the content of copper in slag increases.

Key words: copper flash converting; Gibbs free energy minimization; multi-phase equilibrium; thermodynamics

Foundation item: Project (2013BAB03B05) supported by the National Science-technology Support Plan Projects of China

Received date: 2016-05-26; Accepted date: 2016-10-17

Corresponding author: LI he-song; Tel: +86-18684696162; E-mail: lihesong611@csu.edu.cn

(编辑 王 超)

基金项目:国家科技支撑计划资助项目(2013BAB03B05)

收稿日期:2016-05-26;修订日期:2016-10-17

通信作者:李贺松,教授,博士;电话:18684696162;E-mail:lihesong611@csu.edu.cn

摘 要:基于最小自由能原理,建立铜闪速吹炼过程多相平衡数学模型,考察粗铜含硫(CSCu)、渣中钙铁比(RCaFe)、富氧浓度(COxy)和温度(T)对平衡产物各相主元素与组分含量的影响。结果表明:对一定投入量和一定成分的铜锍,提高CSCu可增加粗铜产能,但Cu品位降低,可减少渣量,渣含Fe3O4降低,渣流动性变好;随着RCaFe增加,粗铜量减小,渣量和熔剂量增加,渣含FeO和Fe3O4降低,渣含Cu升高;COxy增加,除对粗铜含氧、富氧和烟气量产生一定影响外,对其他组分含量影响不大;T增加,会影响粗铜含氧、粗铜和炉渣量,还可降低渣含铜。

[4] 宋修明, 陈 卓. 闪速炼铜过程研究[M]. 北京: 冶金工业出版社, 2012.

[8] 吴继烈. 冰铜闪速吹炼工艺评述[J]. 有色金属(冶炼部分), 2014(6): 34-39.

[9] 李明周, 黄金堤, 童长仁, 张文海, 周孑民, 李贺松, 张 鹏. 铜电解槽内电解液流场的数值模拟[J]. 中国有色金属学报, 2015, 25(8): 2259-2267.

[11] TAN P. Modeling and control of copper loss in smelting slag[J]. JOM, 2011, 63(12): 51-57.

[12] 童长仁, 刘道斌, 杨凤丽, 吴金财. 基于元素势的多相平衡计算及在铜冶炼中的应用[J]. 过程工程学报, 2008(S1): 45-48.

[13] 汪金良, 张传福, 张文海. Fe3O4 在铜闪速炉反应塔中的形成热力学[J]. 中南大学学报 (自然科学版), 2013, 44(12): 4788-4792.

[14] 汪金良, 张文海, 张传福. 硫化铅矿闪速熔炼过程的热力学分析[J]. 中国有色金属学报, 2011, 21(11): 2952-2957.

[15] 汪金良, 张传福, 张文海. 铅闪速熔炼过程的多相平衡模型[J]. 中南大学学报(自然科学版), 2012, 43(2): 429-434.

[16] 刘卫东. 闪速吹炼的生产实践[J]. 有色金属(冶炼部分), 2011(2): 12-15.

[17] 黄金堤. 铜闪速吹炼过程仿真研究[D]. 赣州: 江西理工大学, 2011.

[18] 孙来胜, 柴满林, 孟凡伟. 铜陵有色“双闪” 铜冶炼工艺生产实践[J]. 有色金属(冶炼部分), 2015(9): 10-14.

[25] 朱祖泽, 贺家齐. 现代铜冶金学[M]. 北京: 科学出版社, 2003.

ZHU Zu-ze, HE Jia-qi. Modern metallurgy of copper[M]. Beijing: Science Press, 2003.

[26] 李明周, 童长仁, 黄金堤, 李俊标, 汪金良. 基于 Metcal 的铜闪速熔炼-转炉吹炼工艺全流程模拟计算[J]. 有色金属(冶炼部分), 2015, 67(9): 20-25.