文章编号:1004-0609(2007)07-1112-07

时效态Cu-Cr-Zr-Mg-RE合金的组织与性能

慕思国1, 2,曹兴民2,汤玉琼2,向朝建2,杨春秀2,郭富安2,唐谟堂1

(1. 中南大学 冶金科学与工程学院,长沙 410083;

2. 苏州有色金属加工研究院,苏州 215026)

摘 要:采用高分辨电子显微镜(HRTEM)和光学显微镜(OM)研究Cu-0.43%Cr-0.17%Zr-0.05%Mg-0.05%RE(质量分数)合金的微观组织,测试不同时效工艺下合金的抗拉强度和电导率等性能。结果表明:合金经过冷轧后,在 450 ℃时效4 h,析出相细小且弥散分布在基体中,合金具有较好的综合性能。HRTEM和能谱分析表明,铬相在合金中有棒状、六边形和球状3种存在形态;锆主要以富锆相存在于合金基体中;合金在400 ℃时效时,观察到了亚稳相CrCu2(Zr, Mg)及其分解过程。

关键词:

Cu-Cr-Zr-Mg-RE合金;微观组织;电导率;抗拉强度;

中图分类号:TD 98 文献标识码:A

Microstructure and properties of aging Cu-Cr-Zr-Mg-RE alloy

MU Si-guo1, 2, CAO Xing-min1, TANG Yu-qiong1, XIANG Chao-jian2, YANG Chun-xiu2, GUO Fu-an1, TANG Mo-tang2

(1. School of Metallurgical Science and Engineering, Central South University, Changsha 410083, China;

2. Suzhou Institute for Nonferrous Metals Processing Technology, Suzhou 215026, China)

Abstract: The microstructure of Cu-0.43%Cr-0.17%Zr-0.05%Mg-0.05%RE (mass fraction) alloy was studied by high resolution transmission electron microscopy and optical microscopy. The electrical conductivity, tensile strength and micro-hardness of this alloy after cold rolling and aging treatment were investigated. The results show that the alloy aged at 450 ℃ for 4 h has good combination of physical and mechanical properties. The analyses of HRTEM show that three kinds of chromium-rich phase, such as club-shaped, hexagonal shape and spherical shape exist in the alloy. The zirconium-rich phase and decomposing CrCu2(Zr, Mg) phase are observed at aging temperature of 400 ℃.

Key words: Cu-Cr-Zr-Mg-RE alloy; microstructure; electrical conductivity; tensile strength

Cu-Cr-Zr系高强高导铜合金兼备高强度、高导电、导热性好以及良好的可焊性、耐蚀性、塑封性、抗氧化性等一系列优异的综合性能,因而在电气列车架空导线、电阻焊电极、电气工程开关触桥、发电机集电环、电机转子、连铸结晶器内衬和集成电路引线框架等方面得到广泛的应用。特别是近年来,为了满足超大规模集成电路发展的需求,世界各工业国家对此类材料竞相研究和开发。许多材料研究者分别从Cu-Cr-Zr系合金的三元相图[1-2]、微合金化机理[3-8]、合金的制备工艺[9-11]和微观组织结构[12-19]等方面,开展大量的研究工作,并取得很多研究成果。

时效强化是Cu-Cr-Zr系合金的主要强化手段之一。通过过饱和固溶体的分解,合金元素以单质或化合物的形式析出,弥散分布在铜基体中,在增强合金强度的同时,提高了合金的电导率。目前,国内外很多学者对该系合金的时效工艺和析出相进行了有益的探讨。Holzwarth和Stamm等[9]研究了Cu-0.75Cr-0.105Zr合金,认为其强化相为Cr和Cu5Zr;Morris和Batawi等[12-14]采用快速凝固方法制备的Cu-Cr-Zr合金,获得与Holzwarth和Stamm等一致的结果。Noguchi[19]则认为合金中强化相为Cr和Cu3Zr;Tang等[3]分析了Cu-0.65Cr-0.1Zr- 0.03Mg,发现Heusler相CrCu2(Zr,Mg)的存在,认为合金在470℃以上时效,Heusler相将分解为Cr和Cu4Zr强化相等;Liu等[16]和Huang等[6]也得出相似的结论。这些研究只是对单一成分和单一工艺下的合金强化相进行探讨,并未对该系合金的强化相形成一致的观点。本文作者对Cu-0.43Cr- 0.17Zr-0.05Mg-0.05RE合金在不同时效工艺下的析出相进行全面观察,分析不同时效条件下析出相及其相互转化规律,并对各种时效工艺下合金的综合性能进行检测,为合理制定该类合金的热加工及热处理工艺提供理论指导。

1 实验

实验合金Cu-0.43Cr-0.17Zr-0.05Mg-0.05RE(质 量分数,%)在中频感应电炉中进行非真空熔炼,铸造制成锭坯。添加稀土(主要为La和Ce)是为了除氧、氢和硫,并能细化晶粒和净化晶界。铸锭经铣面后在带有氮气保护的电阻炉中进行均匀化退火,退火温度为950 ℃,时间为1 h;然后热轧至6 mm厚;热轧板在975 ℃下固溶2 h后淬火;经过80%冷变形,冷轧板厚为1.2 mm。时效处理在有氮气保护的电阻炉中进行,时效温度为400~540 ℃,时效时间为1~8 h。

电导率测量采用QJ36型双臂电桥,试样尺寸为200 mm×3 mm×1 mm,精度为±0.05%;显微硬度在HVS-1000数字显微硬度计上测量,载荷为0.98 N,加载时间为20 s;抗拉强度采用CSS-44100万能拉伸机测定。

铸锭的化学成分采用ICP分析;显微组织在Nikon Epiphot 200金相显微镜上观察;HRTEM观察试样直径为d 3 mm,预磨至厚度为120~150 μm,然后采用HNO3与CH3OH(体积比1?3)电解液在室温下双喷减薄,电解参数为:电压20 V,电流120 mA。双喷试样在Gaton Doumill离子减薄仪上减薄0.5 h,然后在带有能谱的JEM 3010-HRTEM高分辩电子显微镜下观察,加速电压为300 kV。

2 结果及分析

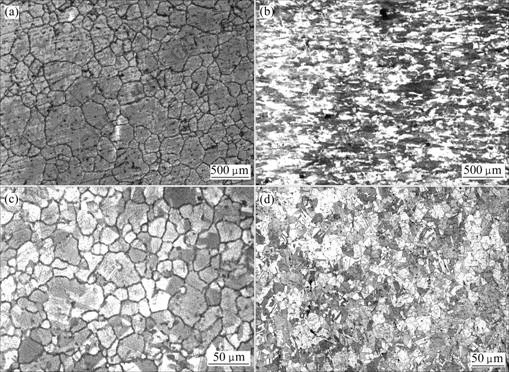

Cu-0.43Cr-0.17Zr-0.05Mg-0.05RE合金经过不同工艺处理后的显微组织如图1所示。

从图1(a)可知,铸态组织为均匀的等轴晶,晶粒尺寸在500 μm以下。合金经过热轧之后,组织明显细化,平均晶粒度小于100 mm,并且变形组织沿轧制方向分布,见图1(b)。合金热轧后经过固溶处理,组织已经发生再结晶,但由于固溶时间较短,晶粒并没有明显长大,如图1(c)所示。在图1(d)中发现很多孪晶,这是因为Cu-Cr-Zr合金的层错能较低,阻止了位错的交滑移,使滑移变形变得困难,从而降低孪晶界的界面能,促使在位错开动之前金属所受应力已经达到孪生变形所需应力,因此在冷变形组织中出现大量孪晶。孪晶产生的另一个原因是在冷变形过程中,低变形温度使交滑移困难,增加孪生变形的几率。

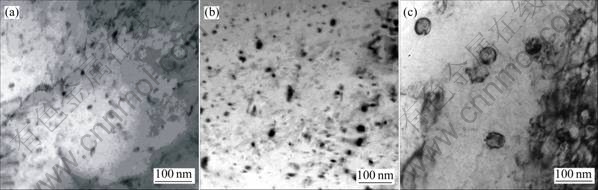

2.2.1 析出相的分布

时效强化是Cu-Cr-Zr合金的主要强化手段之一。通过时效,使过饱和固溶体分解,合金元素以一定的形式及形状析出,弥散地分布在基体中。对所研究Cu-0.43Cr-0.17Zr-0.05Mg-0.05RE合金在400 ℃、4 h,450 ℃、4 h和510 ℃、4 h这3种时效条件下进行时效,合金基体中的析出相及其分布如图2所示。

图2(a)所示为该合金在400 ℃、4 h 时效条件下析出相的分布。由图可知,析出相较少,且析出相尺寸大部分在10 nm以下。图2(b)所示为合金在450 ℃、4 h时效条件下析出相的分布。由图可以看出,析出相明显增加,且弥散分布,尺寸大小为20~30 nm。合金在510 ℃,4 h时效条件下的析出相明显长大,尺寸为40~60 nm,且数量较少,如图2(c)所示。通过对比图2(a)、(b)及(c),可以得出如下结论:合金在400 ℃、 4 h条件下时效,固溶体没有完全分解,处于欠时效状态;合金在450 ℃、4 h条件下时效,固溶体大部分已经分解,第二相的析出较为完全;合金在510 ℃、4 h条件下时效,已明显处于过时效状态,析出相明显长大,分布不均匀。

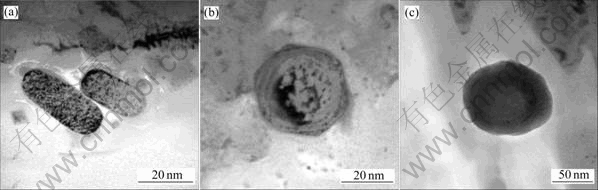

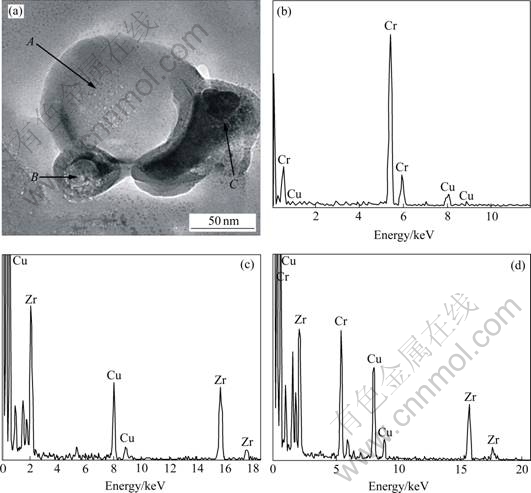

2.2.2 析出相的种类形貌分析

为了进一步了解析出相的特征,采用HRTEM分

图1 合金不同状态下的显微组织

Fig.1 Optical micrographs of Cu-Cr-Zr-Mg-RE alloy after different treatments: (a) As- cast; (b) Hot rolled, 950 ℃, 1 h; (c) Solid solutioned, 975 ℃, 2 h; (d) Cold rolled, strain 80%

图2 不同时效条件下析出相的形貌及分布

Fig.2 Bright field HRTEM micrographs of precipitates under different aging conditions: (a) Aged at 400 ℃ for 4 h; (b) Aged at 450 ℃ for 4 h; (c) Aged at 510 ℃ for 4 h

析了Cu-0.43Cr-0.17Zr-0.05Mg-0.05RE合金在上述3种时效条件下析出相的形状,结果如图3、4和5所示。

该合金在400 ℃时效4 h后,铬相主要以六边形为主,大小在25~30 nm左右;此外还有少量的棒状,尺寸为10 nm×20 nm,如图3(a)和(b)所示。而该合金在450 ℃下时效4 h,析出的铬相以六边形为主,出现少量的球状铬相,尺寸为80~100 nm,没有发现棒状的铬存在。该合金在510 ℃时效4 h后,析出铬相全部为球状,而且有多数尺寸达到90~200 nm,如图3(c)所示。这说明在此条件下进行时效,析出的铬相已经长大,此时合金处于过时效状态。

对于合金中锆的析出相,文献分析结果不一致。一般认为以CuxZr或CrCu2(Zr,Mg)亚稳相析出。本文作者通过HRTEM分别对400 ℃、4 h,450 ℃、4 h和510 ℃、4 h这3种时效条件下的合金进行了观察,发现锆主要以富锆相存在,结果图4所示。

图3 富铬相的析出形貌

Fig.3 BF HRTEM micrographs of chromium-rich precipitates: (a) Club-shaped; (b) Hexagonal shape; (c) Spherical shape

图4 富锆相的形貌和EDXS能谱

Fig.4 BF morphology(a) and typical EDXS spectrum(b) of zirconium-rich precipitate

在400 ℃、4 h,450 ℃、4 h和510 ℃、4 h这3种条件下时效后,锆主要以富锆相存在,其大小为60~ 120 nm左右(见图4)。图4(b)所示为富锆相的能谱分析图。

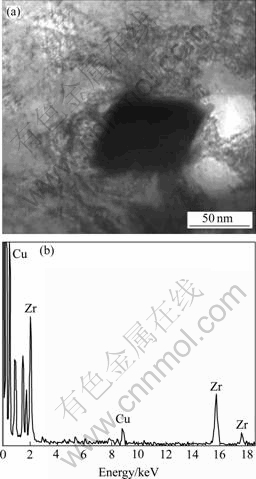

合金在400 ℃、4 h的条件下时效后,出现少量的亚稳相,存在于富铬相和富锆相周围,见图5(a)所示。根据文献[3],亚稳相CrCu2(Zr,Mg)为Fe3Al型,它由8个Cr原子、4个Zr原子或Mg原子组成一个大的FCC晶胞,可以看成由8个BCC的亚晶胞所组成,每个亚晶胞的中心有一个Cu原子,角上的原子被Cr和Mg交替占据。这种亚稳相在470 ℃以上时效,就分解为铬相和Cu4Cr相。

从图5可知,该合金中CrCu2(Zr,Mg)亚稳相比较粗大,尺寸在150 nm以上。这种粗大的亚稳相可能形成于合金的凝固过程中,在固溶处理时,只有部分亚稳相被溶入基体,未溶解完的部分则保留在合金中。在400 ℃时效4 h时,亚稳相分解为富铬相A和富锆相B,C粒子为未分解完的亚稳相。在450 ℃、4 h和510 ℃、4 h的时效条件下,没有发现亚稳相的存在,说明此时亚稳相已经完全分解。这种粗大的亚稳相可以使合金强度和电导率下降,但是由于其数量较少,其不利作用也比较小。

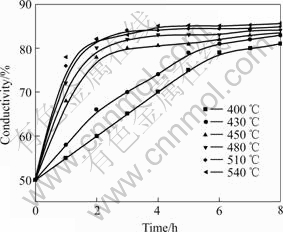

2.3.1 时效工艺对导电性能影响

为了优化时效工艺参数,确定最佳时效温度和时效时间,分别在400、430、450、480、510和540 ℃这6个温度下进行时效处理,时效时间为1~8 h,绘制了时间—温度—电导率曲线,见图6。

由图6可知,随着时效时间的增长,合金的电导率在不断增加,但增加趋势在不断减缓,最后达到恒值;并且随着时效温度的增高,达到恒值的时间越短,如在400 ℃时效8 h,电导率为80%(IACS),而在 480 ℃下时效,则只需要2 h即可达到80%(IACS)。这

图5 Heusler相的分解过程及相应的能谱分析

Fig.5 HRTEM micrograph of Heusler phase(a) and typical EDXS spectra of particle A(b), particle B(c) and particle C(d) shown in (a)

图6 时间—温度—电导率曲线

Fig.6 Electrical conductivity with regard to temperature and time

是因为,经过冷变形后,合金中缺陷密度增大,大的畸变能增加溶质析出的驱动力;同时,随着温度的升高,固溶体中溶质原子在基体中的扩散和析出的速度加快。但析出到一定程度后,基体的过饱和度降低,析出速度变慢,电导率增加幅度减少。根据Mathiessen理论[20],合金的电阻率可表示为:

其中?ρS>> ?ρP,这说明固溶体对电子散射能力远大于第二相对电子的散射能力。因此,随着温度升高,合金电导率达到恒值所需时间越短。

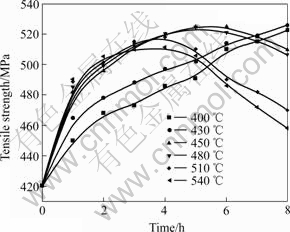

2.3.2 时效对合金强度和硬度的影响

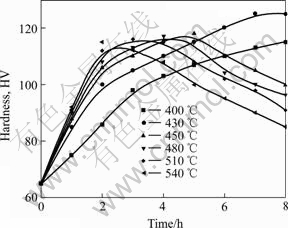

作为时效强化型铜合金,时效时间和时效温度对Cu-Cr-Zr系合金强度和硬度的影响很大。实验中分别对不同时效工艺的该合金的抗拉强度和微观硬度进行了测定,并绘制时间—温度—抗拉强度曲线(见图7)和时间—温度—硬度曲线(见图8)。

图7 时间—温度—抗拉强度曲线

Fig.7 Curves of hardness with regard to temperature and time

图8 时间—温度—硬度曲线

Fig.8 Curves of micro-hardness with regard to temperature and time

从图7和图8可知,在400 ℃和430 ℃时效后,合金的抗拉强度和显微硬度增加比较缓慢,时效8 h后,抗拉强度和显微硬度还未达到峰值。这是由于在低温时效过程,析出过程的溶质扩散较慢,达到完全析出的时间较长,且低温下析出相不易长大。随着时效温度的升高,抗拉强度和显微硬度达到峰值的时间越短,峰值越小。一般认为,弥散分布在基体中并与基体形成共格关系的第二相,若在共格界面处存在较高错配度,会引起大的晶格畸变,增加了相界面的弹性应变能,因此共格或部分共格界面可以提高合金强度和硬度。如在450 ℃时效,析出相弥散且细小,因此,强化效果显著;在该温度下时效4 h,合金抗拉强度达到525 MPa,微观硬度为HV 118。随着温度的升高和时间的延长,第二相开始长大,强化效果减弱,合金的强度增加速度减缓;超过一定的时间后,强化相粒子长大,强化效果下降,此时合金处于过时效状态。如合金在540 ℃下时效4 h,抗拉强度峰值为510 MPa,微观硬度为HV 105。

3 结论

1) 当Cu-0.43Cr-0.17Zr-0.05Mg-0.05RE合金在不同工艺下时效时,铬相存在3种形态,棒状、六边型和球状;锆相主要以富锆相存在,并随时效温度升高,迅速长大。

2) 该合金在450 ℃时效4 h,可以获得较好的综合性能。合金抗拉强度为525 MPa、微观硬度为HV 118和电导率81%。

REFERENCES

[1] Zeng K J, Hamalainen M, Lilius K. Phase relationships in Cu-rich corner of the Cu-Cr-Zr phase diagram[J]. Scripta Metallurgica et Materialia, 1995, 32(12): 2009-2014.

[2] Zeng K J, Hamalainen M. A theoretical study of the phase equilibia in the Cu-Cr-Zr system[J]. Journal of Alloys and Compounds, 1995, 220: 53-61.

[3] Tang N Y, Taplin D M, Dunlop G L. Precipitation and aging in high-conductivity Cu-Cr alloys with additions of zirconium and magnesium[J]. Mater Sci Technol, 1985(1): 270-275.

[4] Batra I S, Dey G K, Kulkarni U D, et al. Precipitation in a Cu-Cr-Zr alloy[J]. Mater Sci Eng A, 2002, A356: 32-36.

[5] Batra I S, Dey G K, Kulkarni U D, et al. Microstructure and properties of a Cu-Cr-Zr alloy[J]. Journal of Nuclear Materials, 2001, 299: 91-100.

[6] HUANG Fu-xiang, MA Ju-sheng, NING Hong-long, et al. Analysis of phases in a Cu-Cr-Zr alloy[J]. Scripta Materialia, 2003, 48: 97-102.

[7] SU Juan-Hua, DONG Qi-ming, LIU Ping, et al. Research on aging precipitation in a Cu-Cr-Zr-Mg alloy[J]. Mater Sci Eng A, 2005, A392: 422-426.

[8] DONG Qi-ming, SU Juan-hua LIU Ping, et al. Aging precipitation characteristic of lead frame Cu-Cr-Zr-Mg alloy[C]// Transactions of Materials and Heat Treatment Proceedings of the 14th IFHTSE Congress. Shanghai, 2004, 10: 157-160.

[9] Holzwarth U, Stamm H. The precipitation behavior of ITER-grade Cu-Cr-Zr alloy after simulating the thermal cycle of hot isostatic pressing[J]. Journal of Nuclear Materials, 2000, 279: 31-45.

[10] Correia J B, Davies H A, Sellars C M. Strengthening in rapidly solidified age hardened Cu-Cr and Cu-Cr-Zr alloys[J]. Acta Materialia, 1997, 45(1): 177-190.

[11] TU Jiang-ping, QI Wei-xiao, LIU Fu, et al. Effect of aging treatment on the electrical sliding wear behavior of Cu-Cr-Zr alloy[J]. Wear, 2002, 249: 1021-1027.

[12] Morris M A, Morris D G, Kulkarni U D. Microstructure and properties of Cu-Cr-Zr alloy[J]. Journal of Nuclear Materials, 2001, 299: 91-100.

[13] Morris M A, Leboeuf M, Morris D G. Recrystallization mechanisms in a Cu-Cr-Zr alloy with a bimodal distribution of particles[J]. Mater Sci Eng A, 1994, A188: 255-265.

[14] Batawi E, Morris D, Morris M A. Effect of small alloying additions on behavior of rapidly solidified Cu-Cr alloys[J]. Mater Sci Technol, 1990, 6: 892-899.

[15] QI Wei-xiao, TU Jiang-ping, LIU Fu, et al. Microstructure and tribological behavior of a peak aged Cu-Cr-Zr[J]. Mater Sci Eng A, 2003, A343: 89-96.

[16] Vinogradov A, Patlan V, Suzuki Y, et al. Structure and properties of ultra-fine grain Cu-Cr-Zr alloy[J]. Acta Materialia, 2002, 50: 1639-1651.

[17] LIU Ping, SU Juan-hua, DONG Qi-ming, et al. Microstructure and properties of Cu-Cr-Zr alloy after rapidly solidified aging and solid solution aging[J]. J Mater Sci Technol, 2005, 21(4): 475-478.

[18] Suzuki H. Strength of Cu-Cr-Zr alloy relating to the aging structure[J]. J Jpn Inst Metals, 1969, 33(5): 628-632.

[19] Noguchi K. Precipitation and recrystallization behavior and texture of Cu-Cr-Zr alloy sheets[J]. Journal of the Japan Copper and Brass Research Association, 1993, 32: 115-120.

[20] 方俊鑫, 陈 栋. 固体物理[M]. 北京: 高等教育出版社, 1981: 156.

FANG Jun-xing, CHEN Dong. Solid state physics[M]. Beijing: Higher Education Press, 1981: 156.

(编辑 龙怀中)

基金项目:中国铝业科技资助项目(2005KJA09)

收稿日期:2006-09-30;修订日期:2007-05-21

通讯作者:慕思国,博士研究生;电话:0512-88856531;E-mail: musiguo@126.com