文章编号:1004-0609(2015)02-0360-07

W/CuCrZr合金热等静压焊接

王 钦,杨发展,朱海龙,练友运,李宗秦,刘 翔,童洪辉,沈丽如

(核工业西南物理研究院,成都 610041)

摘 要:

采用热等静压(HIP)焊接技术制备W/CuCrZr偏滤器部件焊接模块,分别研究以物理气相沉积(PVD)制备的40 μm铜涂层作为过渡层,以2 mm厚的TU1铜片作为过渡层以及无过渡层3种结构模块的焊接界面质量。通过扫描电子显微镜(SEM)、超声波无损探伤仪(NDT)、力学拉伸试验机和电子束高热负荷试验装置分别对焊接模块的微观形貌、焊接缺陷、力学性能和高热负荷性能进行检测分析。结果表明:HIP焊接工艺参数为(940 ℃, 120 MPa, 2 h)时,采用40 μm铜涂层为过渡层的模块焊接界面结合质量最高,且没有缺陷,经过入射功率密度为20 MW/m2的高热负荷试验也没有失效。因此,该工艺是3种工艺参数下钨/铜合金偏滤器模块制造的最佳制备技术。

关键词:

中图分类号:TG456.9;TG495 文献标志码:A

Hot isostatic pressing joining of W/CuCrZr alloy

WANG Qin, YANG Fa-zhan, ZHU Hai-long, LIAN You-yun, LI Zong-qin, LIU-Xiang, TONG Hong-hui, SHEN Li-ru

(Southwestern Institute of Physics, Chengdu 610041, China)

Abstract: The W/CuCrZr alloy divertor component module was manufactured by hot isostatic pressing (HIP) technique. The interface properties of three modules which have the interlayers with 40 μm thick Cu coating produced by PVD method, 2 mm thick TU1Cu sheet and no interlayer, respectively, were investigated. The microstructure, welding defect, shear strength and high heat load(HHL) test properties were tested by scanning electron microscope (SEM), ultrasonic nondestructive testing (NDT) equipment, mechanical cupping machine and electron beam epuipment(EMS-60), respectively. The results show that the joint performance of module with the interlayer of 40 μm thick Cu coating is the best, the highest bonding strength and free defect are achieved under the HIP condition of (940 ℃, 120 MPa, 2 h). After the screening test with incident power density of 20 MW/m2, the module also has no failure. Therefore, the process can be the optimal technique applied to the manufacturing of divertor component among the three techniques.

Key words: W/CuCrZr alloy; ITER; divertor module; hot isostatic pressing; high heat load

国际热核聚变实验堆(ITER)是验证和平利用聚变能可行性的国际科研合作项目。偏滤器作为聚变实验装置关键组成部分,主要用于排出聚变等离子体产生的巨大热流和粒子流,屏蔽器壁产生的杂质和排出氦灰[1-3]。ITER偏滤器主要为采用钨、铜合金、不锈钢焊接而成的结构,W作为面向等离子体材料(PFM)[4-5],CuCrZr合金作为热沉材料[6-7],不锈钢作为支撑材料[8]。

W材料以其高熔点、低溅射、不与H发生化学反应、H滞留率极低等特性被视为未来聚变堆中最可能全面使用的PFM[9]。但是由于W与CuCrZr合金的热膨胀系数及弹性模量相差极大,在制备和应用过程中钨/铜合金界面处会产生较高的热应力,且W与Cu固溶度较小,难以获得良好的界面[10]。

热等静压焊接采用各向均等的压力条件可产生更优质的连接层,实现难熔金属之间、金属与陶瓷之间[11]以及高温合金等同种及异种金属间的连接。本文作者采用热等静压焊接技术制备了W/CuCrZr焊接模块,为了减小钨/铜合金界面处的热应力,焊接时,在W与CuCrZr之间加入了过渡层。国外许多研究人员对过渡层进行了研究,LITUNOVSKY等[12]以2 mm厚无氧铜作为过渡层时,偏滤器模块能够承受3 MW/m2和5 MW/m2的热载荷循环各1000次,RICHOU等[13]以0.5 mm和1 mm厚的无氧铜作为过渡层时,模块能够承受10 WM/m2热载荷循环1000次,但是无氧铜在焊接时易被氧化。本文作者用PVD方法在W表面沉积40 μm厚的铜涂层作为过渡层,并与2 mm厚的TU1铜片作为过渡层以及无过渡层的模块进行对比,从而研究过渡层对模块HIP焊接质量的影响。

1 实验

1.1 材料

实验材料如下:纯度大于99.95%的锻造态钨材料,尺寸为50 mm×50 mm×8 mm; 铜合金选用符合ITER组织规定的轧制态Cu-0.8Cr-0.1Zr合金,尺寸为 50 mm×50 mm×2 mm;纯度大于99.95%的退火态TU1铜,尺寸为50 mm×50 mm×2 mm。每种材料在焊接前都要进行除锈和除油清洗以及除气,以保证材料表面清洁干燥。具体流程如下:首先用酒精和丙酮分别对工件进行超声波清洗,然后用配置的溶液进行酸洗,再放入碱溶液中和之后经过充分的漂洗,最终放入真空室中进行烘烤除气。

1.2 实验设备和方法

在实验过程中,在自行研制的磁控溅射离子镀膜机上以3.5 kW功率沉积12 h得到40 μm厚的铜涂层。在Avure公司生产的Pioneer热等静压机上完成热等静压(HIP)焊接。在制备模块时,W和CuCrZr合金之间采用了3种不同过渡层,分别为无过渡层(W/CuCrZr)、40 μm厚的PVD铜涂层(W/PVD40 μmCu/CuCrZr)和2 mm厚的TU1无氧铜片(W/TU1Cu/CuCrZr)。HIP焊接工艺参数为(940 ℃,120 MPa,2 h)。

在实验模块分析测试过程中,采用SEM (Sirion-200型场发射扫描电子显微镜)、EDS(Noran System SIX 能谱仪)表征涂层的界面显微组织和成分;采用瑞格尔公司RGM-4300万能材料试验机测试焊接模块的剪切强度;采用中国制造的NPIC超声无损探伤检测平台测试焊接模块缺陷存在情况;采用德国EMS-60电子束测试平台评估焊接模块的高热负荷性能。

2 结果与分析

2.1 焊接界面形貌和能谱分析

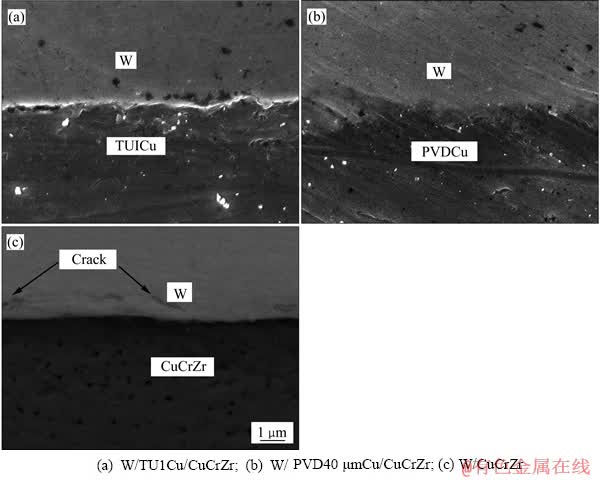

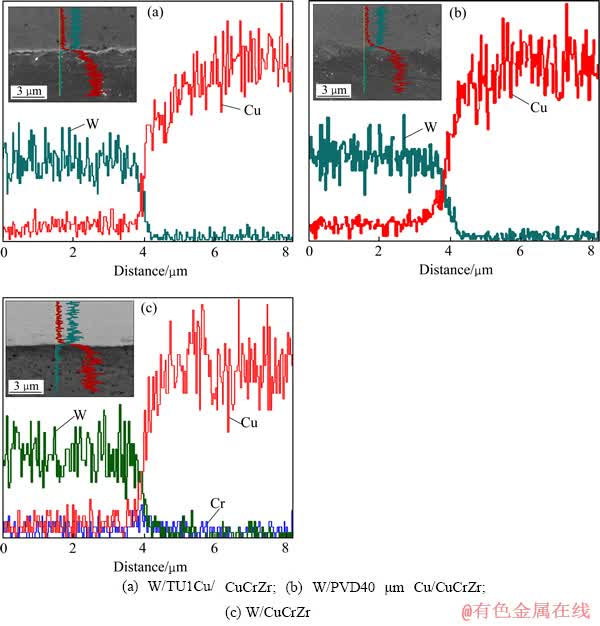

焊接界面的形貌和成分会直接影响模块的焊接质量[14]。图1和2所示分别为3种模块焊接界面处的SEM像和EDS线扫描图。由图1可知,W/TU1Cu/CuCrZr、W/PVD40 μmCu/CuCrZr和W/CuCrZr 3种焊接方式都具有良好的焊接界面,结合界面处无焊合缝隙。但是,仔细观察图1(c)时可以发现,在距离界面1 μm左右的范围内,有短而细小的微裂纹存在,但是数量较少。由图2可知,在3种焊接工艺下,界面处都存在着一定的扩散,且在W/CuCrZr在界面处检测到了Cr的成分存在,这是因为此种工艺条件下,没有Cu的过渡层阻碍,CuCrZr合金中的Cr扩散到了W侧。同时,进一步观察图2的成分曲线可以发现,W/PVD40 μmCu/CuCrZr显示出更宽的结合界面。

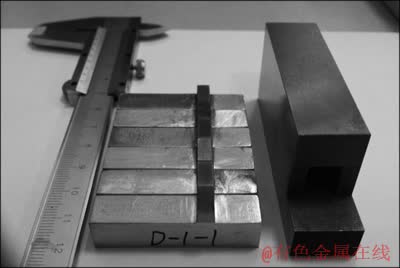

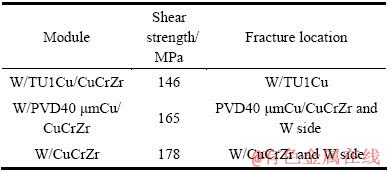

2.2 剪切强度分析

为了考核焊接界面的力学性能,可以进一步地分析界面的结合强度。图3所示为剪切试验中采用的夹具和试样。在试验时,每种模块制备5个试样,取5次测试的平均值,以避免测试的偶然性。测试后的实验值如表1所列,可以发现,在3种工艺下,焊接结合界面都具有较高的结合强度,特别是W/PVD40 μmCu/CuCrZr和W/CuCrZr两种焊接工艺,其剪切强度都高于W/TU1Cu/CuCrZr工艺条件下的剪切强度,且在W/TU1Cu/CuCrZr工艺条件下,剪切断裂截面发生在W和TU1Cu界面处,而其他两种工艺的断裂截面则部分发生在PVD40μmCu/CuCrZr和W/CuCrZr的结合处,W/CuCrZr模块有部分发生在离界面较近的W侧。断裂截面出现在界面结合处是因为CuCrZr合金本身的强度就大于TU1铜和铜涂层的强度,所以断裂截面出现在强度较小的一侧,而断裂截面部分出现在W侧是因为在图1(c)中发现W/CuCrZr焊接界面处W侧有微裂纹存在,虽然微裂纹较小,数量不多,在较小的作用力下不会发生扩展,但是在剪切实验中,较大的作用力致使微裂纹扩展,最终导致断裂。

图1 不同模块焊接界面处的SEM像

Fig. 1 SEM images of different joint interfaces

图2 不同模块焊接界面的线扫描EDS分析

Fig. 2 Line scanning EDS analysis of different joint interfaces

图3 剪切强度测试夹具和试样

Fig. 3 Shear test instrument of HIP joining and samples

表1 钨和铜合金焊接后剪切强度结果

Table 1 Results of shear strength tests on bonded W and CuCrZr

2.3 超声波无损探伤分析

超声波无损探伤检测分析是对W与CuCrZr焊接界面是否存在焊接缺陷评价的重要步骤,也是ITER项目对其制造部件的质量检验的重要方法[15]。ITER项目超声波检测的接收标准为:W/CuCrZr连接界面的缺陷尺寸不大于2 mm。本次检测采用的是A扫,为纵波直探头,方法是±6 dB法,根据W/CuCrZr正常界面的回波与有缺陷界面回波的不同来对比判断焊接界面是否存在缺陷和存在缺陷的尺寸。为了提高检测精度,采用了10 MHz的高频率探头。超声波检测前需制备对标准试块来测试和校验仪器、探头以及仪器和探头组合性能,同时用来比较测定缺陷的大小和评价材质特性,检测用参考试块必须采用与待测物质具有相同声学特性和相同表面状况的材料制作。

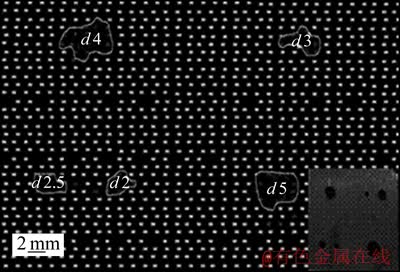

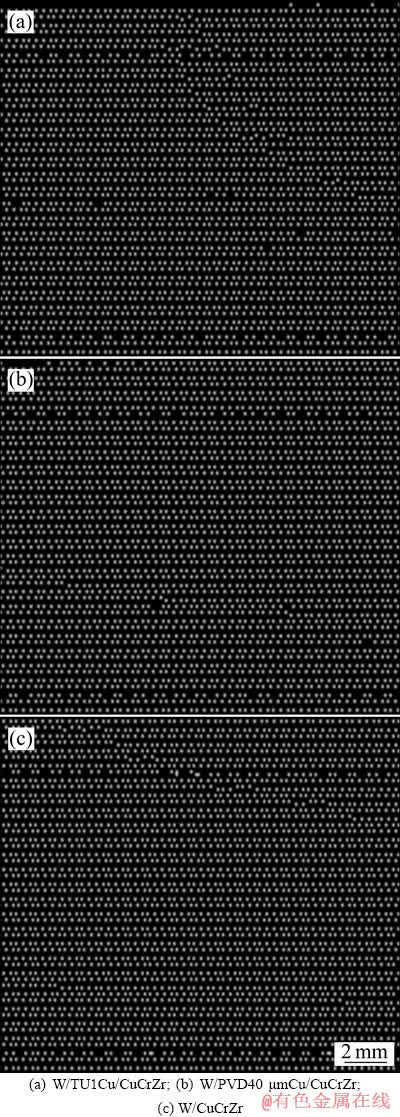

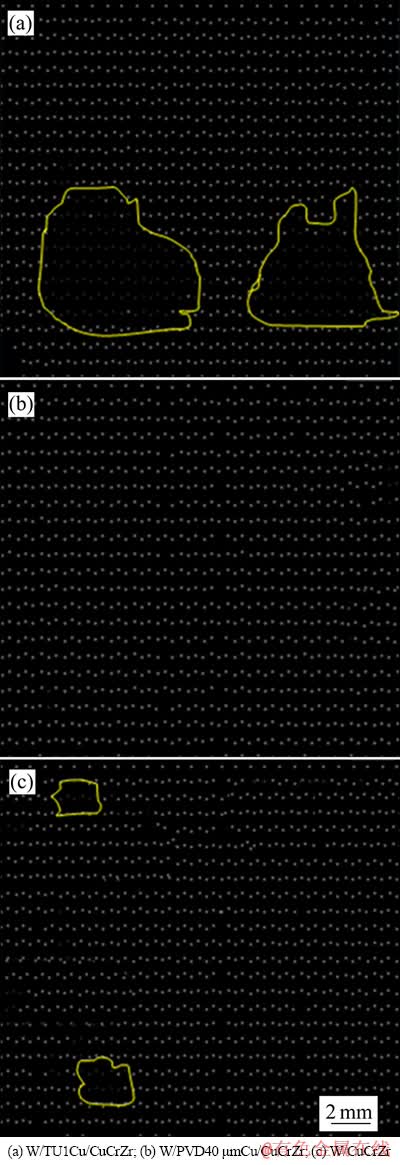

图4所示为无损检测参考试块的NDT结果(图4中缺陷的实线轮廓是为了更直观清晰而后期描绘得到)。图4中检测到的参考试块人工缺陷从上到下直径依次为4、3、2.5、2和5 mm,而上边d 4 mm和d 3 mm之间的d 1.5 mm的缺陷则没有检测到。由此可以确定此参数下可以检测的最小缺陷大小为d 2 mm,若W/CuCrZr连接界面的缺陷尺寸大于2 mm,则检测结果会出现图4所示大小相当甚至更大范围的的缺陷。图5所示为经过热等静压焊接后W/TU1Cu/CuCrZr、W/PVD40 μmCu/CuCrZr和W/CuCrZr 3个模块的无损探伤检测图。由图5可知,3个模块经过热等静压焊接后,没有大于d 2 mm的缺陷存在,这完全达到了ITER对焊接模块的无损探伤检测接受的标准。

图4 无损检测参考试块的超声波无损探伤结果

Fig. 4 Ultrasonic NDT results of reference modules

图5 HIP焊接后模块的无损探伤检测结果

Fig. 5 Ultrasonic NDT results of joint interfaces using HIP joining

2.4 高热负荷性能分析

高热负荷试验对偏滤器部件质量和使用寿命的评估起着至关重要的作用,它主要是以通过带有主动水冷结构的面向等离子体部件表面的热载荷通量来进行评估,分为热筛选试验和热疲劳循环试验[16-17]。热筛选试验可以检验不同制造工艺模块承受高热负荷的能力,筛选出最佳制备工艺,同时也能通过模块表面温度与吸收功率密度的关系,获得热疲劳试验中所采用的入射功率密度值[18]。在本试验中钨铜模块尺寸为24 mm×24 mm×30 mm,其中钨块厚度为8 mm,模块连接了外径为d 12 mm,内径为d 10 mm的冷却水管。

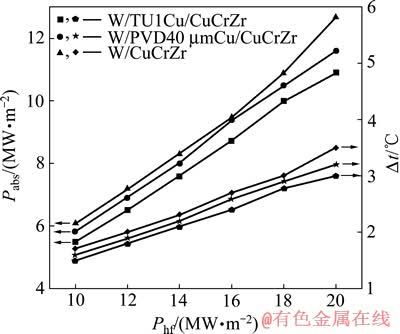

试验过程中EMS-60的具体参数如下:电子束作用时间为30 s/on、15 s/off,在不同的功率密度分别作用了2次,加速电压150 kV,入射功率密度为10~20 MW/m2,并利用高温计测试模块的表面温度,使用两个热电偶分别测量模块进、出水口温度,水流速度为6 m/s。图6所示为3种工艺参数下,3个单模块的入射功率密度Phf和吸收功率密度Pabs以及入射功率密度Phf和进出水口温差△t的关系图。从图6可以发现,对于3个不同工艺参数所得到的的模块,Phf和Pabs、Phf和△t都近似呈现线性的关系,且吸收系数为53%~61%。对比3个单模块可知,W/TU1Cu/CuCrZr焊接单模块的Pabs和△t均低于其它两个焊接单模块的吸收功率密度。

图6 吸收功率密度Pabs和水管进出口温度差△t分别与入射功率密度Phf变化曲线

Fig. 6 Changing curves of water temperature rise △t and absorbed power density Pabs with incident power density Phf

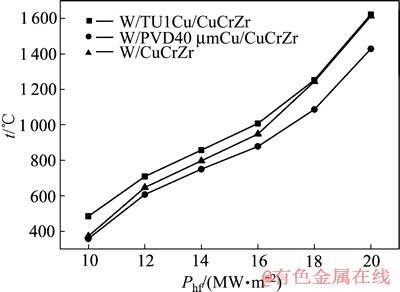

图7 模块表面最大温度和入射功率密度的关系

Fig. 7 Relationship between maximum surface temperature and incident power density

图7所示为Phf和单模块表面最大温度t之间的关系。通过图7可知,3个单模块的表面最大温度都随着入射功率密度的增加而升高。钨的再结晶温度约为1300 ℃,当入射功率密度在18 MW/m2以下时,单模块的表面最大温度均没有超过钨的再结晶温度,同时温度偏差也在5%的可接受范围内。而当入射功率密度达到20 MW/m2时,单模块的表面最大温度均超过了钨的再结晶温度,这将在一定程度上影响钨材料的性能。

对比3个单模块的入射功率密度Phf和表面最大温度可以发现,在Phf小于18 MW/m2的相同入射功率密度下,W/TU1Cu/CuCrZr的表面最大温度大于另外两个模块,其原因是TU1铜片的纯度不够高,当温度升高时,在钨和铜界面处有氧被释放出来,使钨和TU1铜的界面处发生了氧化,影响了钨和TU1铜之间的导热性以及耐高热负荷的性能,从而导致W/TU1Cu/CuCrZr模块的表面最大温度较高,吸收功率密度较低。而对于W/ CuCrZr模块,在Phf为16~20 MW/m2时曲线斜率变化更加明显,造成这种现象的原因是随着入射功率密度的增加,钨和铜合金之间的应力迅速增加,使微裂纹发生了扩展,从而导致焊接界面附近出现了缺陷所致。对于W/PVD40 μmCu/CuCrZr模块,在相同的条件下,其表面最大温度一直是最低的,而且表现出了比较稳定的曲线上升趋势。

为了进一步的验证高热负荷试验的结果,分别对高热负荷后的模块进行了NDT检测。检测结果如图8所示(图8中缺陷的实线轮廓是为了更直观清晰而后期描绘得到)。由图8(a)可知,通过对比模块的无损探伤图,可以发现W/TU1Cu/CuCrZr焊接模块焊接界面处有缺陷存在,且缺陷的尺寸在d 8 mm左右,根据ITER对焊接后模块无损探伤的标准,可以判定经过高热负荷后该焊接模块失效。而观察图8(b),则没有发现尺寸大于d 2 mm的缺陷存在,说明该焊接模块满足ITER要求。从图8(c)中,可以看到出现两处缺陷,缺陷分别位于模块的左上角和左下角,且缺陷尺寸约为d 2 mm。

图8 高热负荷后不同模块的无损探伤检测结果

Fig. 8 NDT results of different joint interfaces after HHL test

3 结论

1) 通过热等静压焊接技术可以获得焊接质量较好的钨和铜合金的焊接模块,且焊接界面无宏观缺陷,加入过渡层的钨铜合金模块剪切性能有所下降。

2) 在钨和铜合金之间加入过渡层可以有效的缓解钨和铜合金界面应力,抑制微裂纹的产生。

3) 在高热负荷热筛选试验中,W/PVD40 μmCu/CuCrZr模块在入射功率密度为20 MW/m2以下时表现出了较稳定的性能。而当入射功率密度大于18 MW/m2时,2 mm厚TU1铜为过渡层的模块出现较大缺陷,无过渡层模块的界面应力增大而出现缺陷。

4) 通过研究入射功率密度和吸收功率密度、表面最大温度、进出水口温度的关系,可以有效的判断焊接模块的耐高热负荷性能。通过对比可知,W/PVD40 μmCu/CuCrZr模块具有较好的耐高热负荷性能。

REFERENCES

[1] HERRMANN A, GREUNER H, BALDEN M, BOLT H. Design and evaluation of an optimized W/Cu interlayer for W monoblock components[J]. Fusion Engineering and Design, 2011, 86(1): 27-32.

[2] MEROLA M, D NNER W, PICK M. EU R&D on divertor components[J]. Fusion Engineering and Design, 2005, 75/79: 325-331.

NNER W, PICK M. EU R&D on divertor components[J]. Fusion Engineering and Design, 2005, 75/79: 325-331.

[3] GAVILA P, RICCARDI B, CONSTANS S, JOUVELOT J L, BOBIN VASTRA I, MISSIRLIAN M, RICHOU M. High heat flux testing of mock-ups for a full tungsten ITER divertor[J]. Fusion Engineering and Design, 2011, 86(9/11): 1652-1655.

[4] BAZYLEV B N, JANESCHITZ G, LANDMAN I S, PESTCHANYI S E. Erosion of tungsten armor after multiple intense transient events in ITER[J]. Journal of Nuclear Materials, 2005, 337/339: 766-770.

[5] WU J H, ZHANG F, XU Z Y, YAN J C, ZU X T. Thermal fatigue of HIPed W/Cr-bronze divertor small scale mock-ups[J]. Materials Science and Engineering A, 2004, 385(1/2): 59-64.

[6] SCH BEL M, JONKEA J, DEGISCHER H P, PAFFENHOLZ V, BRENDEL A, WIMPORY R C, MICHIEL M D. Thermal fatigue damage in monofilament reinforced copper for heat sink applications in divertor elements[J]. Journal of Nuclear Materials, 2011, 409(3): 225-234.

BEL M, JONKEA J, DEGISCHER H P, PAFFENHOLZ V, BRENDEL A, WIMPORY R C, MICHIEL M D. Thermal fatigue damage in monofilament reinforced copper for heat sink applications in divertor elements[J]. Journal of Nuclear Materials, 2011, 409(3): 225-234.

[7] AKIBA M, BOLT H, WATSON R, KNERINGER G, LINKE J. The development of divertor and first wall armour parts at JAERI, Sandia N.L. and KFA Jülich[J]. Fusion Engineering and Design, 1991, 16: 111-125.

[8] WILLE G W, SLATTERY K T, DRIEMEYER D E, MORGAN G D. Development of 316L(N)-IG stainless steel fabrication approaches for ITER divertor and limiter applications[J]. Fusion Engineering and Design, 1998, 39/40: 499-504.

[9] GUSEVA M I, VASILIEV V I, GUREEV V M, DANELYAN L S, KHIRPUNOV B I, KORSHUNOV S N, KULIKAUSKAS V S, MARTYNENKO YU V, PETROVA V B, STRUNNIKOVB V N, STOLYAROVAAV G, ZATEKINC V V, LITNOVSKYA A M. Peculiarity of deuterium ions interaction with tungsten surface in the condition imitating combination of normal operation with plasma disruption in ITER[J]. Journal of Nuclear Materials, 2001, 290/293: 1069-1073.

[10] 朱玲旭, 燕青芝, 郎少庭, 徐 磊, 葛昌纯. 钨基面向等离子体材料的研究进展[J]. 中国有色金属学报, 2012, 22(12): 3522-3527.

ZHU Ling-xu, YAN Qing-zhi, LANG Shao-ting, XU Lei, GE Chang-chun. Research progress of tungsten-base materials as plasma facing materials[J]. The Chinese Journal of Nonferrous Metals, 2012, 22(12): 3522-3527.

[11] 郑 卓, 崔玉友, 杨 锐. 热等静压制备Al2O3增强Ti2AlN金属陶瓷[J]. 中国有色金属学报, 2010, 20(S1): s280-s283.

ZHENG Zhuo, CUI Yu-you, YANG Rui. Ti2AlN cermet enhanced by Al2O3prepared byhot isostatic pressing[J]. The Chinese Journal of Nonferrous Metals, 2010, 20(S1): s280-s283.

[12] LITUNOVSKY N, ALEKSEENKO E, MAKHANKOV A, MAZUL I. Development of the armoring technique for ITER divertor dome[J]. Fusion Engineering and Design, 2011, 86(9/11): 1749-1752.

[13] RICHIOU M, MISSIRLIAN M, RICCARDI B, GAVILA P, DESGRANGES C, VIGNAL N, CANTONE V, CONSTANS S. Fatigue lifetime of repaired high heat flux components for ITER divertor[J]. Fusion Engineering and Design, 2011, 86(9/11): 1771-1775.

[14] 杨宗辉, 沈以赴, 李晓泉, 孟氢钡. 钨/316L不锈钢的瞬间液相扩散连接[J]. 中国有色金属学报, 2012, 22(10): 2783-2789.

YANG Zong-hui, SHEN Yi-fu, LI Xiao-quan, MENG Qing-bei. Transient liquid phase bonding between tungsten and stainless steel 316L[J]. The Chinese Journal of Nonferrous Metals, 2012, 22(10): 2783-2789.

[15] ROCCELLA S, CACCIOTTI E, ESCOURBIAC F, PIZZUTO A, RICCARDI B, TAT A, VARONE P, VISCA E. Development of an ultrasonic test method for the non-destructive examination of ITER divertor components[J]. Fusion Engineering and Design, 2009, 84(7/11): 1639-1644.

A, VARONE P, VISCA E. Development of an ultrasonic test method for the non-destructive examination of ITER divertor components[J]. Fusion Engineering and Design, 2009, 84(7/11): 1639-1644.

[16] CHATTERJEEA A, MITRA R, CHAKRABORTY A K, ROTTI C, RAY K K. Thermal fatigue damage of CuCrZr alloys[J]. Journal of Nuclear Materials, 2013, 443(1/3): 8-16.

[17] TAN Jun, ZHOU Zhang-jian, ZHU Xiao-peng, GUO Shuang-quan, QU Dan-dan, LEI Ming-kai, GE Chang-chun. Evaluation of ultra-fine grained tungsten under transient high heat flux by high-intensity pulsed ion beam[J]. Transactions of Nonferrous Metals Society of China, 2012, 22(5): 1081-1085.

[18] PATIL Y, KHIRWADKAR S S, KRISHNAN D, PATEL A, TRIPATHI S, SINGH K P, BELSARE S M. High heat flux performance of brazed tungsten macro-brush test mock-up for divertors[J]. Journal of Nuclear Materials, 2013, 437: 326-331.

(编辑 王 超)

基金项目:ITER专项计划配套项目国际磁约束核聚变能发展研究专项(2011GB110004);四川省科技计划项目(2013HH0044);国家自然科学基金资助项目(11205050)

收稿日期:2014-06-12;修订日期:2014-12-08

通信作者:沈丽如,研究员;电话:028-82820930;E-mail: shenlr@swip.ac.cn

摘 要:采用热等静压(HIP)焊接技术制备W/CuCrZr偏滤器部件焊接模块,分别研究以物理气相沉积(PVD)制备的40 μm铜涂层作为过渡层,以2 mm厚的TU1铜片作为过渡层以及无过渡层3种结构模块的焊接界面质量。通过扫描电子显微镜(SEM)、超声波无损探伤仪(NDT)、力学拉伸试验机和电子束高热负荷试验装置分别对焊接模块的微观形貌、焊接缺陷、力学性能和高热负荷性能进行检测分析。结果表明:HIP焊接工艺参数为(940 ℃, 120 MPa, 2 h)时,采用40 μm铜涂层为过渡层的模块焊接界面结合质量最高,且没有缺陷,经过入射功率密度为20 MW/m2的高热负荷试验也没有失效。因此,该工艺是3种工艺参数下钨/铜合金偏滤器模块制造的最佳制备技术。