文章编号:1004-0609(2010)09-1836-07

Fe2O3、SiO2和TiO2对氧化铝

真空碳热还原-氯化法炼铝过程的影响

袁海滨1, 2, 朱富龙1, 2, 郁青春1, 2, 李秋霞3, 徐宝强1, 2, 杨 斌1, 2, 戴永年1, 2

(1. 昆明理工大学 真空冶金国家工程实验室,昆明 650093;

2. 昆明理工大学 云南省有色金属真空冶金重点实验室,昆明 650093;

3. 云南师范大学 化学化工学院, 昆明 650092)

摘 要:

采用单因素法,借助XRD、SEM和EDS以及金属铝直收率与物料质量损失率等手段与方法,分别添加Fe2O3、SiO2与TiO2(均为分析纯),研究铁、硅和钛氧化物对氧化铝碳热还原-氯化法炼铝过程的影响。结果表明:在40~100 Pa、1 723~1 733 K添加7.5%~10.0% Fe2O3(质量分数)时,金属铝的直收率达55.24%~60.60%(质量分数);而在40~100 Pa、1 763~1 783 K添加2.5%~15.0%SiO2(质量分数)时,金属铝的直收率达20.12%~28.03%,低于未添加SiO2时的金属铝的直收率;在40~100 Pa、1 763~1 783 K添加10.0% TiO2(质量分数)时,金属铝的直收率达73.64%,其平均纯度达95.82%。在上述实验条件下,添加Fe2O3和TiO2有利于氧化铝的碳热还原及碳热-氯化过程的进行,而添加SiO2不利于该法炼铝过程的进行。

关键词:

中图分类号:TF131;TF821 文献标志码:A

Effects of Fe2O3, SiO2 and TiO2 on aluminum produced by

alumina carbothermic reduction-chlorination process in vacuum

YUAN Hai-bin1, 2, ZHU Fu-long1, 2, YU Qing-chun1, 2, LI Qiu-xia3, XU Bao-qiang1, 2, YANG Bin1, 2, DAI Yong-nian1, 2

(1. National Engineering Laboratory for Vacuum Metallurgy,

Kunming University of Science and Technology, Kunming 650093, China;

2. Key Laboratory of Nonferrous Metals Vacuum Metallurgy of Yunnan Province,

Kunming University of Science and Technology, Kunming 650093, China;

3. College of Chemistry and Chemical Engineering, Yunnan Normal University, Kunming 650092, China)

Abstract: To investigate the effects of Fe2O3, SiO2 and TiO2 (analytically pure) on the process of aluminum produced by alumina carbothermic reduction-chlorination in vacuum, the methods of single factor method, XRD, SEM, EDS, the recovery rate of Al and reactant mass loss rate were used. The results show that by the addition of 7.5%-10.0% Fe2O3 (mass fraction) under 40-100 Pa and 1 723-1 733 K, the recovery rate of Al reaches 55.24%-60.60%(mass fraction). By the addition of 2.5%-15.0% SiO2 under 40-100 Pa and 1 763-1 783 K, the recovery rate of Al reaches 20.12%-28.03%, which is lower than that without SiO2. By the addition of 10.0% TiO2 under 40-100 Pa and 1 763-1 783 K, the recovery rate of Al reaches 73.64% with the average purity of Al of 95.82%. In a word, addition of Fe2O3 or TiO2 is beneficial to the processes of alumina carbothermic reduction and carbothermic-chlorination, but addition of SiO2 is not beneficial to this aluminum production.

Key words: alumina; carbothermic reduction; chlorination; aluminum metallurgy

铝是世界上仅次于钢铁的第二重要金属,在国民经济发展中具有不可替代的重要作用[1-2]。目前,世界上铝的冶炼主要采用冰晶石-氧化铝熔盐电解法炼铝工艺[3-4],但对其他炼铝新工艺的探索研究工作从未停止过。据美国铝业公司及相关文献[5-8]的研究报道,氧化铝常压直接碳热还原法炼铝作为炼铝新工艺,具有流程短、能耗低(其能耗约为电解法炼铝的2/3)、温室气体排放量少(约为电解法炼铝排放量的70%)等优点,而成为铝行业直接还原法炼铝的一个研究热点。然而,该法需在高于2 323 K的温度下常压才能将金属铝还原,且金属铝冷凝后难以与渣相分离[9-10]。而氧化铝真空碳热还原-氯化法是一种新的炼铝法[11],理论上真空条件可降低金属铝生成的热力学温度;整个过程在真空密闭的容器内进行,该过程所产生的尾气排放易于控制;工艺流程短、设备简单,可直接使用铝土矿等含氧化铝原料直接碳热还原-氯化炼铝,且金属铝易于与杂质分离。该过程分三步进行[12]:1) 氧化铝碳热还原生成Al4O4C与Al4C3的过程(50~100 Pa,高于1 693 K);2) Al4O4C-Al4C3-Al2O3-C-AlCl3(g)系发生碳热-氯化反应生成低价氯化铝AlCl(g)气体的过程(70~150 Pa,高于1 703 K);3) 低价氯化铝AlCl(g)气体进入低温区发生歧化分解得到金属铝的过程(50~200 Pa,低于933 K)。

目前,王平艳等[11, 13]和袁海滨等[12]就铝土矿真空碳热还原-氯化法炼铝开展了较多研究。但铝土矿中所含杂质甚多,其中主要有Fe2O3、SiO2和TiO2,此外还含众多的其他杂质元素,从而导致该法炼铝过程中各种物质间的反应极其复杂,这是导致Fe2O3、SiO2和TiO2对该过程的影响研究不清的主要原因,且相关研究鲜见报道。为此,本文作者以分析纯的氧化铝、石墨和无水氯化铝为原料,分别添加一定量的Fe2O3、SiO2和TiO2(均为分析纯),采用单因素法,考察Fe2O3、SiO2和TiO2对氧化铝真空碳热还原-氯化法炼铝过程的影响,以期为铝土矿直接碳热还原-氯化法提取金属铝工艺提供基础数据。

1 实验

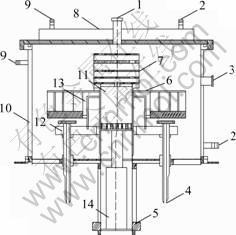

实验用氧化铝、无水氯化铝、Fe2O3、SiO2、TiO2均为分析纯;石墨,其碳含量高于99.85%(质量分数)。具体步骤如下:称取物质的量比为3?1的石墨与氧化铝共计20 g,再分别称取石墨与氧化铝总质量的0~15% (质量分数)的Fe2O3、SiO2和TiO2,混合均匀,在2~4 MPa的压力下制成d 20 mm×5 mm的块后放入干燥箱内,在150 ℃下干燥180 min后,取出并置于真空炉内坩埚中,密封在真空炉内(见图1)。打开水冷装置系统,抽真空至极限后开始升温,至1 703~1 803 K恒温60~90 min,加热炉底无水氯化铝升华装置至373~403 K(50~200 Pa),无水氯化铝升华并沿着导气管进入高温反应坩埚内进行碳热-氯化反应,此过程恒温40~90 min。待炉内系统压力降低并稳定后,关闭所有加热系统,继续抽真空至室温。关闭水冷系统,开炉取样并称量。

图1 真空炉的结构示意图

Fig.1 Schematic diagram of vacuum furnace: 1-Vacuum pump; 2-Cooling water out; 3-Thermocouple; 4-Water cooled anode; 5-Heating jacket; 6-Thermal insulating layer; 7-Graphite condensation tower; 8-Vacuum furnace top; 9-Cooling water in; 10-Vacuum furnace body; 11- Carbothermy-chlorination reaction crucible; 12-Exothermic body base; 13-Graphite exothermic body; 14-AlCl3 sublimation crucible

采用Rigaku D/max-3B型X射线衍射仪分析反应残渣与冷凝产物的物相,Cu Ka为辐射源,扫描区间为10?~100?,管电压为50 kV,管电流为100 mA。采用Philips XL30ESEM-TMP型扫描电子显微镜观察冷凝产物的形貌,用能谱仪(EDAX,美国生产的PHOENIXTM)分析冷凝产物表面的元素含量。根据金属铝的直收率ηAl、高温反应坩埚内物料(氧化铝、石墨及铁硅钛氧化物)的质量损失率Wm来考察Fe2O3、SiO2和TiO2对氧化铝碳热还原-氯化过程的影响:

(1)

(1)

![]() (2)

(2)

式中:mAl为物料经碳热-氯化后所收集到的金属铝的质量;![]() 为实验前料团中氧化铝的质量;m为物料经碳热-氯化后的质量;mt为实验前料团的总质量。

为实验前料团中氧化铝的质量;m为物料经碳热-氯化后的质量;mt为实验前料团的总质量。

2 结果与讨论

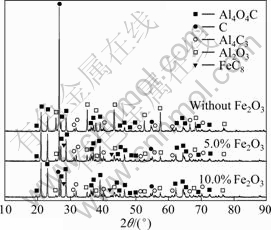

添加一定量的Fe2O3后,在40~100 Pa的压力下高于1 733 K时,物料熔融并铺展开而将高温反应坩埚表面覆盖,使得碳热过程产生的CO不能顺利扩散而阻碍碳热过程的顺利进行。另外,也将阻碍氯化过程无水氯化铝升华沿着导气管进入高温反应坩埚内进行氯化反应,在1 723~1 733 K时,物料均未发生熔融铺展现象。因此,实验设置在1 723~1 733 K的温度范围内,考察Fe2O3对氧化铝碳热还原及氯化过程的影响。图2所示为物料中未添加Fe2O3、添加5.0%和10.0%的Fe2O3碳热还原后的残渣的XRD谱。图3所示为碳热还原的渣相经氯化铝氯化反应后,金属铝的直收率、物料质量损失率与Fe2O3添加量的关系。

图2 在氧化铝碳热还原过程中添加Fe2O3残渣的XRD谱

Fig.2 XRD patterns of residues of Al2O3 carbothermic reduction with Fe2O3

由图2可以看出,添加5.0% Fe2O3、10.0% Fe2O3后,氧化铝与石墨的衍射峰均被弱化,特别是衍射角为26.56?的石墨衍射峰弱化较为明显;而当衍射角为21.04?、23.00?和衍射角为31.12?、31.78?等分别为Al4O4C与Al4C3的衍射峰,其衍射强度均出现一定程度的增强,特别是20?附近,Al4O4C的衍射强度有明显增强,表明其相对含量的增加。据此可说明,Fe2O3在氧化铝碳热还原过程中,促进了碳热还原的进行,导致生成了较多的Al4O4C与Al4C3,而Al4O4C与Al4C3是参与碳热-氯化反应的主要成分[12],因此,有利于碳热-氯化过程回收到更多的金属铝。

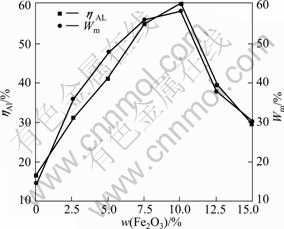

图3 Fe2O3添加量对金属铝直收率(ηAl)和物料质量损失率(W)的影响

Fig.3 Effects of addition of Fe2O3 on recovery rate of Al and mass loss rate

从图3可以看出,添加2.5%~15.0%的Fe2O3后,金属铝的直收率ηAl均高于不添加的且物料质量损失率Wm与金属铝的直收率近似成正比关系。由此也能说明,Fe2O3对氧化铝碳热还原及氯化过程有促进作用,有利于金属铝直收率的提高。结合图2可知,当Fe2O3含量低于10.0%时,由于Fe2O3在低于氧化铝碳热还原温度时,也发生碳热还原反应生成铁的碳化物(如FeC8),并释放出CO气体,而CO气体的扩散导致物料疏松、多孔而有利于氧化铝的碳热还原气体CO的扩散,从而促进了氧化铝碳热还原生成较多的Al4O4C与Al4C3;但当Fe2O3含量高于10.0%时,由于Fe2O3的自身碳热还原而过分地消耗了一定量的石墨,而石墨是参与氧化铝碳热还原及氯化反应过程的重要反应物之一。因此,不利于金属铝直收率的提高;在图3中的直接表现为:当Fe2O3添加量高于10.0%时,其质量损失率仍高于未添加的,但此时金属铝的直收率明显低于添加5.0%~10.0% Fe2O3的。此时,添加7.5%~10.0% Fe2O3时,金属铝的直收率达55.24%~60.60%。

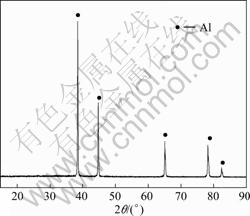

根据文献[14]的数据,绘制金属铁的蒸气压与温度关系图,如图4所示。据图4中拟合的温度—压力函数关系式,可以计算出在40~100 Pa的压力下,金属铁形成气相所需的温度为1 949~2 043 K,而实验是在低于上述温度的1 723~1 733 K范围内进行的,因此,Fe2O3在氧化铝碳热还原及氯化过程中,虽然也会发生碳热还原生成铁碳化合物,但不会形成气相金属铁而进入低价氯化铝AlCl(g)歧解低温区,从而混入最终的产物(金属铝)中,影响产物(金属铝)的纯度。在该过程收集到的冷凝产物经XRD检测,结果如图5所示,显示所有强峰均为金属铝单质,未检测到其他杂相。

图4 金属铁的蒸汽压与温度的关系

Fig.4 Relationship between pressure of Fe and temperature

图5 冷凝产物的XRD谱

Fig.5 XRD pattern of condensation product

添加一定量的SiO2后,在40~100 Pa的压力下高于1 783 K时,物料熔融铺展开;而在1 763~1 783 K时,物料均未出现熔融铺展现象,且能收到较多的金属铝产物。因此,在1 763~1 783 K的温度范围内,考察SiO2对氧化铝碳热还原及氯化过程的影响,结果如图6和7所示。

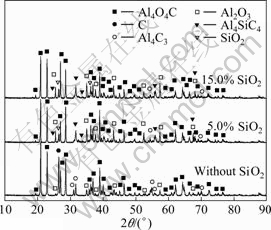

图6 在氧化铝碳热还原过程中添加SiO2残渣的XRD谱

Fig.6 XRD patterns of residues of Al2O3 carbothermic reduction with SiO2

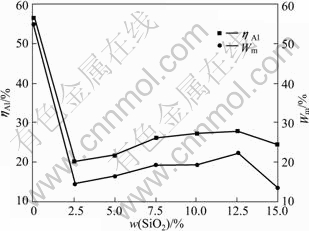

图7 SiO2添加量对金属铝直收率和物料质量损失率的 影响

Fig.7 Effects of addition of SiO2 on recovery rate of Al and mass loss rate

由图6可知,添加5.0%与15.0% SiO2的物料在40~100 Pa、1 763~1 783 K时发生碳热还原,残渣的XRD谱中21.04?与23.00?等的Al4O4C的衍射强度均弱于未添加的,而31.12?、31.78?等的Al4C3的衍射峰在添加SiO2后几乎完全消失,而氧化铝的衍射峰强度出现一定程度上的增强,并且还检测到一定量的Al4SiC4以及极少量的SiC。据此可推断,SiO2对氧化铝碳热还原过程生成Al4O4C与Al4C3有抑制作用。SiO2在氧化铝碳热还原过程发生主要的反应如下:

SiO2+3C=SiC+2CO (g) (3)

2Al2O3+3C=Al4O4C+2CO (g) (4)

Al4O4C+SiC+6C=Al4SiC4+4CO (g) (5)

由于SiO2碳热反应生成SiC,而SiC的存在将抑制Al4C3的生成,在图6中的直接表现就是:添加SiO2后的氧化铝碳热还原渣相中几乎未检测到Al4C3;且SiC还与Al4O4C及C反应生成一定量的Al4SiC4,即消耗了一定量的氯化反应过程所需的中间反应物Al4O4C及石墨还原剂。此研究结果与KAMAL[15]的研究较为吻合。另外,从图7所示也能看出,添加2.5%~15.0% SiO2后,金属铝的直收率(ηAl)虽然存在小范围内的波动(20.12%~28.03%),物料质量损失率(Wm)也随着金属铝直收率而近似正比例波动,但均明显低于未添加SiO2时的金属铝直收率与物料质量损失率。因此,SiO2的存在不利于氧化铝的碳热还原及氯化过程的进行,应尽可能降低SiO2在铝土矿中的含量。

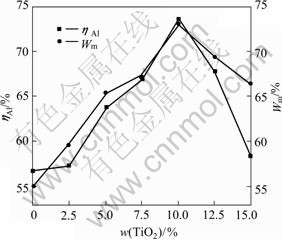

添加一定量的TiO2后,在40~100 Pa、1 763~1 783 K进行实验,物料均未出现熔融铺展现象,产物(金属铝)的回收效果也较好。因此,在1 763~1 783 K的温度范围内,考察TiO2对氧化铝碳热还原-氯化过程的影响,其结果如图8和9所示。

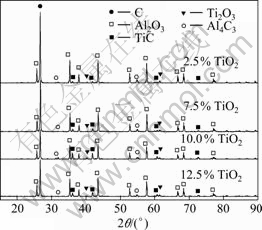

图8 在氧化铝碳热还原过程中TiO2经物料碳热-氯化后残渣的XRD谱

Fig.8 XRD patterns of residues of Al2O3 carbothermic- chlorination with TiO2

图9 TiO2添加量对金属铝的直收率和物料质量损失率的影响

Fig.9 Effects of addition of TiO2 on recovery rate of Al and mass loss rate

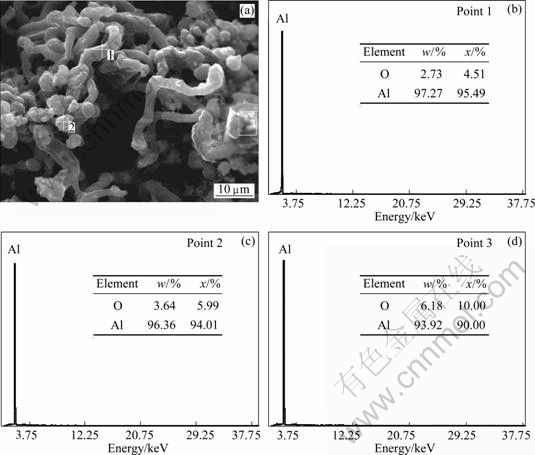

由图8可知,当TiO2添加量低于10.0%时,物料经碳热-氯化后,残渣中碳(石墨)与氧化铝的衍射峰强度逐渐较弱,而TiO2碳热还原产物Ti2O3与TiC的衍射峰强度逐渐增强。由文献[16-17]可知,在40~100 Pa、1 763~1 783 K,当TiO2含量低于10.0%时,TiO2在氧化铝碳热还原过程中也发生了自身的碳热还原反应并释放出CO气体:TiO2→Ti3O5→Ti2O3→ TiC(TiO)。 由于TiO2自身的碳热还原反应而释放出CO气体,随着CO气体的扩散导致物料疏松多孔,从而增加了碳热-氯化过程氯化铝气体与物料的接触面积,对氧化铝碳热-氯化过程起促进作用。而从图9可知,物料质量损失率明显增大,由此也能说明碳热-氯化反应程度的增强,且金属铝的直收率也明显增加,添加10.0% TiO2时,金属铝的直收率最大,达73.64%。由EDS检测结果(见图10所示)可知,该金属铝的平均纯度达95.82%。当TiO2添加量高于10.0%至12.5%时,物料经碳热-氯化后,碳(石墨)与氧化铝的衍射峰强度较10.0%时有所增强,说明该过程碳热-氯化反应程度较弱,在图9中的表现为:物料质量损失率开始降低,金属铝的直收率也随之降低。由此说明,当TiO2添加量高于10.0%时,TiO2自身的碳热还原反应过多地消耗了一定量的石墨还原剂,而石墨既是参与氧化铝的碳热还原又是参与碳热-氯化过程的重要反应物之一,从而对氧化铝碳热还原和碳热-氯化过程起到不利作用,导致金属铝的直收率降低。

图10 冷凝产物的SEM像及其能谱图

Fig.10 SEM image and EDS patterns of condensation product

3 结论

1) 在40~100 Pa、1 723~1 733 K, Fe2O3添加量低于10.0%时,Fe2O3在低于氧化铝碳热还原温度时,已发生其自身的碳热还原反应生成铁碳化合物并释放CO气体,随着CO气体的扩散导致物料疏松多孔,而促进了氧化铝的碳热还原过程生成较多的Al4O4C与Al4C3,金属铝的直收率与物料质量损失率随其添加量的增加而增大;添加7.5%~10.0% Fe2O3时,金属铝的直收率达55.24%~60.60%;当Fe2O3添加量高于10.0%时,由于Fe2O3含量偏多而消耗了较多的石墨,而不利于氧化铝碳热及氯化过程的进行。

2) 在40~100 Pa、1 763~1 783 K,SiO2添加量为2.5%~15.0%时,由于SiO2碳热还原生成的SiC消耗了一定量的Al4O4C及C,抑制了Al4C3的生成而不利于氧化铝碳热还原-氯化过程。因此,应尽可能降低SiO2在铝土矿(或氧化铝)中的含量,以避免SiO2对氧化铝碳热还原-氯化法炼铝过程造成不利影响。

3) 在40~100 Pa、1 763~1 783 K,当TiO2添加量低于10.0%时,由于TiO2在氧化铝碳热还原过程中也发生了自身的碳热还原反应,该过程的进行促进了金属铝直收率的提高。添加10.0% TiO2时,金属铝直收率达73.64%,其平均纯度达95.82%;当TiO2添加量高于10.0%时,由于TiO2的碳热过程过多消耗了一定量的石墨,而不利于金属铝直收率的提高。

4) 添加Fe2O3后,氧化铝碳热还原-氯化法炼铝所需温度均低于添加SiO2和TiO2所需温度,这对于该法炼铝过程的节能降耗有利。

REFERENCES

[1] 顾松青. 我国的铝土矿资源和高效低耗的氧化铝生产技术[J].中国有色金属学报, 2004, 14(S1): 91-97.

GU Song-qing. Alumina production technology with high efficiency and low consumption from Chinese bauxite resource[J]. The Chinese Journal of Nonferrous Metals, 2004, 14(S1): 91-97.

[2] 王道颖, 王龙水, 张建秋, 杨跃明. 马行沟铝土矿资源开发及保护方案[J].矿产保护与利用, 2003, 23(4): 11-13.

WANG Dao-ying, WANG Long-shui, ZHANG Jian-qiu, YANG Yue-ming. Exploitation and conservation of Maxinggou bauxite resources[J]. Conservation and Utilization of Mineral Resources, 2003, 23(4): 11-13.

[3] 杨重愚. 轻金属冶金学[M]. 北京: 冶金工业出版社, 1996: 1-3.

YANG Chong-yu. Light metals metallurgy[M]. Beijing: Metallurgical Industry Press, 1996: 1-3.

[4] 李秋霞, 陈为亮, 郑东帮, 戴永年. 低价硫化物法直接提取铝的热力学研究[J]. 真空科学与技术学报, 2006, 26(2): 150-154.

LI Qiu-xia, CHEN Wei-liang, ZHENG Dong-bang, DAI Yong-nian. Thermodynamic study of direct aluminum extraction from aluminum sub-sulphide [J]. Chinese Journal of Vacuum Science and Technology, 2006, 26(2): 150-154.

[5] COCHRAN C N, FITXGERALD N M. Energy efficient production of aluminum by carbothermic reduction of alumina: USA, 4299619[P]. 1981-11-10.

[6] STEINFELD A, THOMPSON G. Solar combined thermochemical processes for CO2 mitigation in the iron, cement, and syngas industries[J]. Energy, 1994, 19(10): 1077-1081.

[7] MYKLEBUST H, RUNDE P. Greenhouse gas emission from aluminum carbothermic technology compared to Hall-Héroult technology[J]. Light Met, 2005, 134(11): 519-522.

[8] CHOATE W, GREEN J A S. U.S. energy requirements for aluminum production: Historical perspective, theoretical limits and current practices[M]. US: U.S. Department of Energy: 2007: 9-13.

[9] CHOATE W, GREEN J. Technoeconomic assessment of the carbothermic reduction process for aluminum production[J]. Light Metals, 2006, 135(10): 445-450.

[10] LINDSTAD T. Method for recovering aluminum vapor and aluminum suboxide from off-gases during production of aluminum by carbothermic reduction of alumina: USA, 6530970B2[P]. 2003-03-11.

[11] 王平艳, 刘谋盛, 戴永年. 真空碳热还原氯化法从铝土矿炼铝[J].真空科学与技术学报, 2006, 26(5): 377-380.

WANG Ping-yan, LIU Mou-sheng, DAI Yong-nian. Vacuum metallurgy of Al from bauxite by carbothermic reduction-chlorination[J]. Chinese Journal of Vacuum Science and Technology, 2006, 26(5): 377-380.

[12] 袁海滨, 冯月斌, 杨 斌, 郁青春, 徐宝强, 王鹏程, 戴永年. 氧化铝在碳热还原-氯化法炼铝过程中的行为[J].中国有色金属学报, 2010, 20(4): 777-783.

YUAN Hai-bin, FENG Yue-bin, YANG Bin, YU Qing-chun, XU Bao-qiang, WANG Peng-cheng, DAI Yong-nian. Thermal behavior of alumina in process of carbothermic reduction and chloride to produce aluminum[J]. The Chinese Journal of Nonferrous Metals, 2010, 20(4): 777-783.

[13] 王平艳. 真空碳热还原氯化法炼铝的实验研究[D]. 昆明: 昆明理工大学, 2005: 51-119.

WANG Ping-yan. Experimental investigation on carbothermic reduction chloride to produce aluminum[D]. Kunming: Kunming University of Science and Technology, 2005: 51-119.

[14] 戴永年, 杨 斌. 有色金属材料的真空冶金[M]. 北京: 冶金工业出版社, 2000: 514.

DAI Yong-nian, YANG Bin. Vacuum metallurgy of non-ferrous metals[M]. Beijing: Metallurgical Industry Press, 2000: 514.

[15] KAMAL J. Processing of ceramic matrix SiC-Al composites[J]. Journal of Materials Processing Technology, 1999, 38(2): 361-368.

[16] AFIR A, ACHOUR M, SAOULA N. X-ray diffraction study of Ti-O-C system at high temperature and in a continuous vacuum[J]. Journal of Alloy and Compounds, 1999, 288(6): 124-140.

[17] 宋文杰, 钟 晖, 袁 艳, 杨建文, 戴艳阳, 钟海云. 真空碳热还原法制备高纯TiB2粉末[J].稀有金属与硬质合金, 2006, 34(1): 9-13, 17.

SONG Wen-jie, ZHONG Hui, YUAN Yan, YANG Jian-wen, DAI Yan-yang, ZHONG Hai-yun. Preparation of high purity TiB2 powder by vacuum carbothermic reduction[J]. Rare Metals and Cemented Carbides, 2006, 34(1): 9-13, 17.

(编辑 杨 华)

基金项目:国家自然科学基金-云南联合基金重点资助项目(u0837604); 高等学校博士学科点专项科研基金资助项目(20095314110003)

收稿日期:2009-10-29;修订日期:2010-05-09

通信作者:杨 斌, 教授, 博士; 电话: 0871-5161583; E-mail:kgyb2005@126.com