文章编号:1004-0609(2010)06-1053-07

铸造Mg-3Zn-1.5Cu-0.6Zr镁合金的时效硬化及析出相

李爱文1,刘江文1,伍翠兰2,罗承萍1,焦东玲1, 朱红梅1

(1. 华南理工大学 材料科学与工程学院,广州 510640;2. 湖南大学 材料科学与工程学院,长沙 410082)

摘要:利用光学显微镜、显微硬度计、X射线衍射仪、扫描电镜和透射电镜分析时效热处理(T6)后的Mg-3Zn-1.5Cu-0.6Zr镁合金的析出相。结果表明:合金铸态组织主要由初晶Mg基体和非平衡共晶组织(Mg+Mg2Cu,CuMgZn)组成;经固溶处理,晶界处大部分非平衡共晶组织溶解。经180 ℃,16 h时效后,合金达到时效硬度峰值,此时晶内析出相主要有3类:1) 少量棒状的过渡相β1′-α(可能是Mg4Zn7),其轴线垂直于(0001)Mg,长度大约50 nm;2) 大量弥散分布的板条状和棱柱状的β2′-MgZn2,其轴线垂直于(0001)Mg,长度为50~150 nm,该相是合金的主要时效硬化相;3) 少量短杆状的β-MgZn,其轴线平行于(0001)Mg,长度约20 nm。

关键词:镁合金;Mg-Zn-Cu镁合金;MgZn2;MgZn;显微组织;时效硬化

中图分类号:TG146 文献标志码:A

Age-hardening behavior and precipitates of as-cast Mg-3Zn-1.5Cu-0.6Zr Mg alloy

LI Ai-wei1, LIU Jiang-wen1, WU Cui-lan2, LUO Cheng-ping1, JIAO Dong-ling1, ZHU Hong-mei1

(1.School of Materials Science and Engineering, South China University of Technology, Guangzhou 510640, China;

2.School of Materials Science and Engineering, Hunan University, Changsha 410082, China)

abstract: The morphologies of the precipitates formed in an aged Mg-3Zn-1.5Cu-0.6Zr alloy were analyzed with optical microscope, microhardness tester, X-ray diffractometry(XRD), scanning electron microscope(SEM) and transmission electron microscope (TEM). The results show that the microstructure of the as-cast alloy is composed of the Mg matrix and nonequilibrium eutectic (Mg+Mg2Cu,CuMgZn) formed at the grain boundaries, and a majority of the nonequilibrium eutectics are dissolved after solution treatment. There are mainly three types of precipitates of alloy after aging at 180 ℃ for 16 h. The first one is a small amount of rod-like β1′-a(possibly Mg4Zn7), which has an average length of about 50 nm and is perpendicular to the base plane (0001)Mg of the Mg matrix. The second type of precipitate is a lath-like or prismatic β2′-MgZn2 with high-density and length of 50-150 nm, which is also perpendicular to the base plane of the Mg matrix and serves as the principal hardening phase of the aged alloy. The third precipitate is the short-rod like equilibrium β-MgZn, also in a small amount, with average length of about 20 nm and its axis is parallel to the base plane of the Mg matrix.

Key words: Mg alloy; Mg-Zn-Cu Mg alloy; MgZn2; MgZn; microstructure; age-hardening

Mg-Zn系合金具有明显的时效硬化特性[1],可以通过固溶时效处理来提高合金的强度。Mg-Zn二元合金强度较低,晶粒粗大且不均匀,通过添加Zr和Ti可以细化合金晶粒[2]。合金化稀土元素Y、Ce和Nd等可以显著改善合金的铸造性能和高温力学性能[3-6],但同时也大大增加了合金的成本。在Mg-Zn合金中添加Cu不仅可以改善合金的铸造性能(增强流动性),而且在随后的时效过程中可以显著增强合金的时效硬化效应[7-8]。此外,Cu可以提高Mg-Zn合金的共晶温度,允许合金使用更高的固溶温度[9]。Mg-Zn系合金的析出强化过程较为复杂,据报导[8-13],在高于150 ℃的人工时效过程中,Mg-Zn-Cu合金的时效析出过程与Mg-Zn二元合金相同:过饱和固溶体→固溶原子聚集→G.P.区/β1→垂直于(0001)Mg棒状或块状的β1′-a(a可能为Mg4Zn7)→平行于(0001)Mg盘状或垂直于(0001)Mg板条状的β2′-MgZn2→平衡稳定相β(MgZn或Mg2Zn3)。但上述各阶段析出相特别是初期析出相(G.P.区和β1′)的结构、成分以及热稳定性还没有被完全表征和确定。很多的研究报导[8, 10]认为β1′相为Mg-Zn的主要时效强化相。目前,有关Mg-Zn-Cu镁合金的研究集中于高锌系,对低锌的Mg-Zn-Cu合金时效过程中析出相种类和显微组织演变的研究较少。本文作者对经固溶时效热处理(T6)的Mg-3Zn-1.5Cu-0.6Zr镁合金的第二相形貌和种类进行较为全面的研究,初步确定时效Mg-3Zn-1.5Cu-0.6Zr镁合金中第二相的形态和种类以及合金的主要时效硬化相。

1 实验

本研究使用的镁合金熔炼是在5.5 kg容量的钢制坩埚中进行的,铜和锆都是采用中间合金的方式加入,分别为Mg-28.78Cu和Mg-31.63Zr;熔铸时采用SF6气体保护,砂模铸造成标准拉伸试棒。采用电感耦合等离子体原子发射光谱仪(ICP)分析试验镁合金实际成分(质量分数),见表1。根据相关相图、文献以及结合实验测定,制定本研究的热处理工艺为440 ℃固溶24 h,水淬,并在180 ℃时效0~72 h。为了避免镁合金氧化,在固溶时用MgO粉末包覆保护,时效加热介质为甲基硅油。

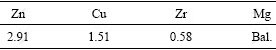

表1 实验用镁合金的合金成分

Table 1 Chemical composition of Mg-3Zn-1.5Cu-0.6Zr alloy (mass fraction, %)

采用HV-1000型显微硬度计测量试样的显微硬度,加载载荷为0.98 N,保持时间15 s,试样硬度取10次测量平均值。测试前,在水磨砂纸上逐级打磨试样,直至采用1500#砂纸为止,经抛光后用3%硝酸酒精溶液腐蚀。为正确反映时效析出的强化效果,显微硬度测试仪压头打在试样的基体晶粒内部。金相及扫描电镜样品均使用3%HNO3酒精溶液进行腐蚀。金相观察在Leica DMIRM/DFC320金相显微镜上进行。在附有能谱仪的LEO1530vp型扫描电子显微镜(SEM)上进行高倍显微组织观察和微区成分分析(EDS),采用背散射电子(BSE)成像。X射线衍射分析(XRD)在Philips X-pert Pro衍射仪上进行,管压40 kV,CuKα,λ=1.540 6 ?。采用电解双喷法制备透射电子显微分析(TEM)用薄膜样品。电解液成分为:氯化锂5.3 g,高氯酸镁11.16 g,甲醇500 mL,2-丁氧基乙醇100 mL,硝酸30 mL;工作电流为30 mA,温度为-30 ℃。TEM分析在JEOL100CXⅡ型透射电镜上进行,加速电压为120 kV。

2 结果与分析

2.1 时效硬化曲线

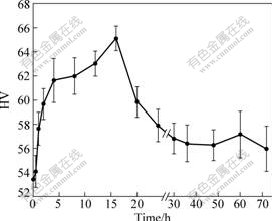

Mg-3Zn-1.5Cu-0.6Zr镁合金经440 ℃,24 h固溶和180 ℃时效不同时间(0~72 h)后的显微硬度如图1所示。由图1可看出,合金铸态显微硬度为HV52.36,经440 ℃固溶后,显微硬度为HV53.44,时效初期合金的硬度值随时效时间的延长而逐渐增加,其中在0~4 h增加趋势较明显,4 h后增加趋势逐渐平缓,直至16 h达到最高时效硬度峰值HV65.12,之后随时效时间的延长硬度逐渐下降,30 h之后即为过时效阶段,72 h时效后显微硬度降到HV55.98。

图1 Mg-3Zn-1.5Cu-0.6Zr合金的时效硬化曲线

Fig.1 Effect of aging time on microhardness of Mg-3Zn-1.5Cu-0.6Zr Mg alloy after being solution treated at 440 ℃ for 24 h and aged at 180 ℃

2.2 X射线衍射分析

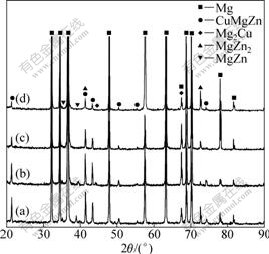

图2所示为Mg-3Zn-1.5Cu-0.6Zr镁合金在铸态、固溶态、(180 ℃,4 h)和(180 ℃,16 h)时效态下的XRD谱。由图2可看出,无论是铸态、固溶态还是时效态,该合金的主要相组成为Mg固溶体,三元合金相CuMgZn,二元合金相Mg2Cu、MgZn2和MgZn。CuMgZn属于四方晶系,a=0.506 9 nm,b=0.716 9 nm,空间群为P (81);Mg2Cu属于正交晶系,a=0.907 0 nm,b=0.528 4 nm,c=1.825 0 nm,空间群为Fddd(70);MgZn2属于六方晶系,a=0.518 nm,c=0.852 nm,空间群为P63/mmc(194);MgZn属于单斜晶系[14], a=1.610 nm,b=2.579 nm,c=0.880 nm。

(81);Mg2Cu属于正交晶系,a=0.907 0 nm,b=0.528 4 nm,c=1.825 0 nm,空间群为Fddd(70);MgZn2属于六方晶系,a=0.518 nm,c=0.852 nm,空间群为P63/mmc(194);MgZn属于单斜晶系[14], a=1.610 nm,b=2.579 nm,c=0.880 nm。

图2 Mg-3Zn-1.5Cu-0.6Zr镁合金的XRD谱

Fig.2 XRD patterns of Mg-3Zn-1.5Cu-0.6Zr Mg alloy: (a) As-cast; (b) Solution treated at 440℃ for 24 h; (c) Aged at 180 ℃ for 4 h; (d) Aged at 180℃ for 16 h

观察各状态的XRD谱还可以发现,虽然合金固溶时效前后物相组成上没有发生变化,但从衍射峰的强度来看,各相的相对含量有变化。在铸态和固溶态,CuMgZn和MgZn的衍射峰的相对强度明显要高于时效态的;而MgZn2衍射峰的相对强度则随时效时间的延长逐渐增强。这说明经固溶处理,大部分CuMgZn和MgZn溶解,在随后的时效过程中,随时效时间的延长,MgZn2析出得越来越多。

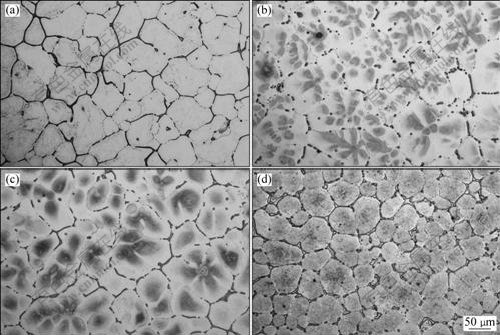

2.3 光学金相分析

图3所示为Mg-3Zn-1.5Cu-0.6Zr镁合金的光学金相组织。由图3可看出,铸态下合金的显微组织主要由基体Mg固溶体和沿晶界的共晶组织组成,呈连续网状分布,晶粒内部有少量的第二相粒子。结合XRD、SEM及EDS分析结果可知,晶界网状共晶组织主要由Mg和Mg2Cu以及CuMgZn相组成。经440 ℃,24 h固溶处理后,合金晶内出现很多花瓣状组织,它们的形成可能跟成分偏析有关。同时晶界处大部分非平衡共晶组织溶解,与铸态组织相比,晶界明显变得纤细了许多(见图3(b))。图3(c)和(d)分别为合金经180 ℃,4 h和180 ℃,16 h时效后的显微组织。随着时效时间的延长,晶内析出相的数量逐渐增加。

图3 Mg-3Zn-1.5Cu-0.6Zr镁合金的光学金相显微组织

Fig.3 Optical micrographs of Mg-3Zn-1.5Cu-0.6Zr Mg alloy: (a) As-cast; (b) Solution treated at 440 ℃ for 24 h; (c) Aged at 180 ℃ for 4 h; (d) Aged at 180 ℃ for 16 h

2.4 扫描电镜及能谱分析

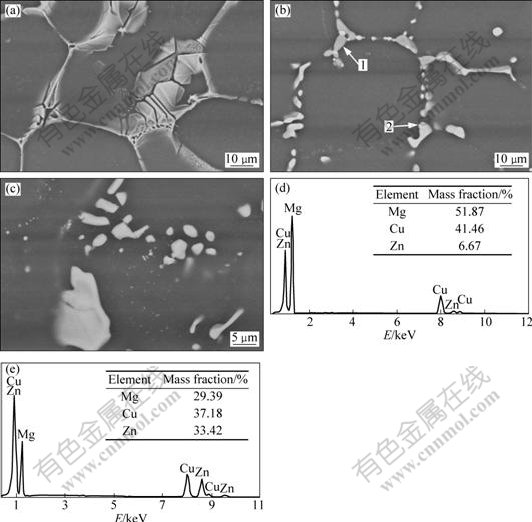

为了进一步确定Mg-3Zn-1.5Cu-0.6Zr镁合金各种状态下晶界组织的精细特征,用SEM背散射电子像和EDS微区成分分析晶界组织形态和相成分。图4所示为合金的背散射电子像及微区成分分析结果。由图4可看出,由于Zn和Cu的原子序数均高于Mg的,因此用背散射电子成像时,含Zn和Cu高的相会显得较亮。从图4(a)可以清楚地看到,铸态晶界处鱼骨状的共晶组织,呈连续薄片状分布于晶界和枝晶臂。通过对比发现,固溶后合金晶界处的共晶组织大部分溶解,时效过程中晶界组织变化不大。为了进一步确定合金晶界组织的相成分,对图4(b)箭头所指的两处较暗和较亮的共晶相(1和2)进行能谱分析(见图4(d)和(e))。分析结果表明,较暗共晶相(1,见图4(d))主要为Mg和Cu,还有少量的Zn;较亮的共晶相(2,见图4(e))中Zn和Cu的质量分数分别为25.38%和22.18%,结合XRD分析,合金晶界较暗的共晶组织主要为Mg2Cu(含少量Mg-Zn二元相),较亮的共晶组织为CuMgZn。所以,合金晶界处共晶组织主要由Mg+ Mg2Cu+CuMgZn组成。图4(c)所示为合金经180 ℃,16 h时效后的显微组织。由图4(c)可以明显看到,经时效处理后合金的晶内出现了许多的细小析出相,具体形态和位向关系则需通过TEM来观察分析。

图4 Mg-3Zn-1.5Cu-0.6Zr镁合金背散射电子像与EDS分析

Fig.4 BSE images and EDS analysis of Mg-3Zn-1.5Cu-0.6Zr magnesium alloy: (a) BSE image, as-cast; (b) BSE image, solution treated at 440 ℃ for 24 h; (c) BSE image, aged at 180 ℃ for 16 h; (d) and (e) EDS results corresponding to boundary eutectic phases 1 and 2 in Fig.(b)

2.5 透射电镜分析

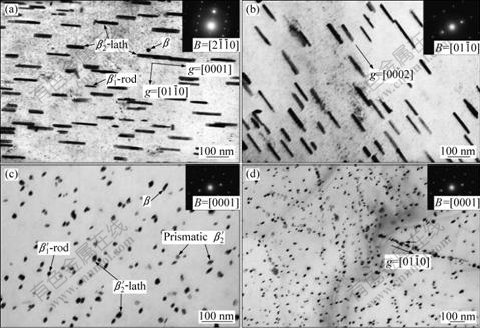

为了进一步观察研究析出相的形貌与位向,从3个不同的晶带轴下观察时效峰值状态(180 ℃,16 h)的晶内析出相(见图5)。从B=[2

0]Mg(见图5(a))和B=[01

0]Mg(见图5(a))和B=[01 0]Mg(见图5(b))方向观察可见大量相互平行的棒状和板条状析出相,轴线垂直于(0001)Mg,长度为50~150 nm。此外,还发现极少数的点状相。目前的研究[8-12]表明,这类垂直于(0001)Mg的析出相为棒状的β1′相或板条状的β2′相,为合金的主要强化相。从B=[0001]Mg(见图5(c))方向能清楚地观察到这类析出相的横截面。从析出相横截面可以看出,除了存在棒状的β1′和板条状的β2′外,还有一类横截面呈四边形,轴线垂直于(0001)Mg的棱柱状析出相。在图5(c)中还能观察到极少数短杆状相β,长度约20 nm,对应图5(a)中的点状相。此外,经观察分析,从图5(d)中还能发现沿[2

0]Mg(见图5(b))方向观察可见大量相互平行的棒状和板条状析出相,轴线垂直于(0001)Mg,长度为50~150 nm。此外,还发现极少数的点状相。目前的研究[8-12]表明,这类垂直于(0001)Mg的析出相为棒状的β1′相或板条状的β2′相,为合金的主要强化相。从B=[0001]Mg(见图5(c))方向能清楚地观察到这类析出相的横截面。从析出相横截面可以看出,除了存在棒状的β1′和板条状的β2′外,还有一类横截面呈四边形,轴线垂直于(0001)Mg的棱柱状析出相。在图5(c)中还能观察到极少数短杆状相β,长度约20 nm,对应图5(a)中的点状相。此外,经观察分析,从图5(d)中还能发现沿[2

0]Mg的析出线(如在(01

0]Mg的析出线(如在(01 0)Mg上,图5(d)箭头所指区域),这说明析出相在这里优先形核。BUHA和OHKUBO[8]与BUHA[11] 以及KELLY和NICHOLSON[15]的研究表明,当析出相的密度逐渐增大时它们之间的应力场会影响析出相的生长,结果造成析出相沿某个方向析出或聚集在某个晶面上。图5(d)中的析出线(箭头所指区域)是在析出相(β1′,β2′)的应力场影响下导致了析出相沿线(带)状分布。

0)Mg上,图5(d)箭头所指区域),这说明析出相在这里优先形核。BUHA和OHKUBO[8]与BUHA[11] 以及KELLY和NICHOLSON[15]的研究表明,当析出相的密度逐渐增大时它们之间的应力场会影响析出相的生长,结果造成析出相沿某个方向析出或聚集在某个晶面上。图5(d)中的析出线(箭头所指区域)是在析出相(β1′,β2′)的应力场影响下导致了析出相沿线(带)状分布。

图5 不同晶带轴下析出相的TEM像

Fig.5 TEM images showing peak-aged T6 microstructures: (a) B=[2

0]Mg; (b) B=[01

0]Mg; (b) B=[01 0]Mg; (c) and (d) B=[0001]Mg

0]Mg; (c) and (d) B=[0001]Mg

综合以上TEM分析,Mg-3Zn-1.5Cu-0.6Zr镁合金在时效硬度峰值状态(180 ℃,16 h)的析出相主要有3类:1) 少量棒状的β1′相,轴线垂直于 (0001)Mg,长度大约50 nm;2) 大量弥散分布、板条状和棱柱状的β2′相,轴线垂直于 (0001)Mg,长度在50~150 nm;3) 极少数的短杆状β相,轴线平行于(0001)Mg,长度约20 nm。

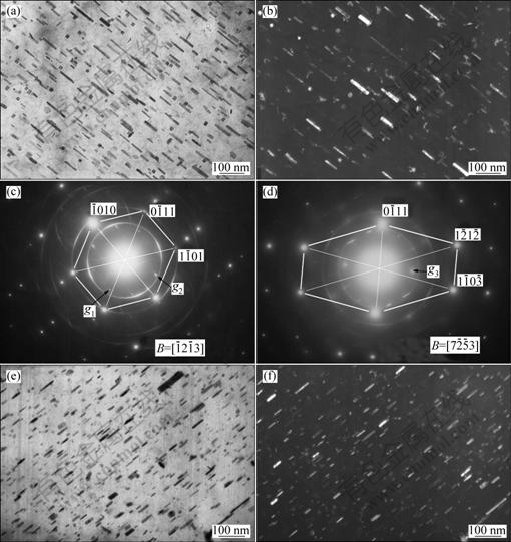

对时效过程中形成的轴线垂直于(0001)Mg的β2′相进行电子衍射分析。在常规下,TEM像没有得到这些析出相的完整衍射花样(见图6)。图6(c)和(d)中析出相衍射斑点是由不同变体的β2′贡献的,不能构成完整的衍射花样。因此,不能通过标定电子衍射花样来鉴定该类析出相。经倾转试样,在B=[ 2

2 3]Mg(标定如图6(c))时,发现有2个独立的析出相衍射斑点(g1,g2)。图6(a)和(b)分别为析出相的明场相和暗场相(g=g1),对g2做暗场也同样能得到析出相的暗场相。用内标法可以求得相机常数为K=20.486 0 mm·?,再由K=Rd(R为衍射斑到中心斑的距离;d为晶面间距)可以求得这3个析出相衍射斑点所对应的晶面间距,它们分别为

3]Mg(标定如图6(c))时,发现有2个独立的析出相衍射斑点(g1,g2)。图6(a)和(b)分别为析出相的明场相和暗场相(g=g1),对g2做暗场也同样能得到析出相的暗场相。用内标法可以求得相机常数为K=20.486 0 mm·?,再由K=Rd(R为衍射斑到中心斑的距离;d为晶面间距)可以求得这3个析出相衍射斑点所对应的晶面间距,它们分别为 =4.192 ?,

=4.192 ?, =3.942 ?。通过查询PDF卡片发现它们与MgZn2的晶面间距d(0002)=4.260 ?;d(10

=3.942 ?。通过查询PDF卡片发现它们与MgZn2的晶面间距d(0002)=4.260 ?;d(10 1)=3.969 ?吻合得很好。结合XRD,推测该类析出相为MgZn2。

1)=3.969 ?吻合得很好。结合XRD,推测该类析出相为MgZn2。

图6 析出相的明暗场像及电子衍射花样

Fig.6 TEM images and SADPs of precipitates in Mg-3Zn-1.5Cu-0.6Zr Mg alloy: (a) Bright field, g=g1; (b) Dark field, g=g1; (c) SADP of [ 2

2 3]Mg; (d) SADP of [7

3]Mg; (d) SADP of [7

3]Mg; (e) Bright field, g=g4; (f) Dark Field, g=g4

3]Mg; (e) Bright field, g=g4; (f) Dark Field, g=g4

经反复倾转和移动样品在B=[7

3]Mg(标定如图6(d))时,也发现有独立的析出相衍射斑点(g3),图6(e)和(f)分别为析出相的明场相和暗场相(g=g3)。求得这个析出相衍射斑点所对应的晶面间距

3]Mg(标定如图6(d))时,也发现有独立的析出相衍射斑点(g3),图6(e)和(f)分别为析出相的明场相和暗场相(g=g3)。求得这个析出相衍射斑点所对应的晶面间距 =3.168 ?。通过查询PDF卡片,它们分别对应MgZn2的晶面间距d(10

=3.168 ?。通过查询PDF卡片,它们分别对应MgZn2的晶面间距d(10 2)=3.089 ?相符。同时,根据有关报导[13],Mg-5%Zn(质量分数)合金经固溶时效后,形成的共格过渡相MgZn′(HCP结构)具有类似MgZn2(Laves相)的晶体结构,呈细长的针状,惯习面为{1

2)=3.089 ?相符。同时,根据有关报导[13],Mg-5%Zn(质量分数)合金经固溶时效后,形成的共格过渡相MgZn′(HCP结构)具有类似MgZn2(Laves相)的晶体结构,呈细长的针状,惯习面为{1 00}Mg棱柱面,轴线垂直于(0001)Mg。罗治平和张少卿[16]及LUO等[17]研究得到的MgZn2也有类似的位向关系,并认为这类共格过渡相MgZn′即为MgZn2。这与本研究发现的β2′相在形态和位向上极为相似。综合以上分析,认为该类析出相β2′为MgZn2。

00}Mg棱柱面,轴线垂直于(0001)Mg。罗治平和张少卿[16]及LUO等[17]研究得到的MgZn2也有类似的位向关系,并认为这类共格过渡相MgZn′即为MgZn2。这与本研究发现的β2′相在形态和位向上极为相似。综合以上分析,认为该类析出相β2′为MgZn2。

3 讨论

Mg-Zn合金的铸造性能较差,其凝固过程往往是非平衡的,易发生非平衡共晶反应,加入Cu能改善其流动性,但其凝固过程仍是非平衡的。特别是在砂型铸造条件下,由于成分过冷的影响,在先凝固的镁固溶体中,合金元素含量很低,而Cu和Zn的熔体主要分布于后凝固的非平衡共晶组织区域。综合前述的XRD、SEM与EDS分析,认为Zn和Cu主要分布于晶界与Mg形成非平衡共晶组织(Mg+ Mg2Cu+CuMgZn)。固溶后大部分非平衡共晶组织溶解,在时效过程中晶界基本无变化。

对合金中出现的其它几类析出相,尚未获得相应的衍射花样。但是根据文献[8,10,12,14],利用高分辨和微衍射研究,Mg-Zn系合金时效后析出棒状的β1′相,其轴线垂直于{0001}Mg,是一种近似于Mg4Zn7的单斜结构,其晶格常数为a=2.596 nm,b=1.428 nm,c=1.524 nm,与基体位向关系为[001]∥[0001]Mg, (630)∥(01 0)Mg。这与本研究观察到的棒状β1′在形态和位向上非常近似。推测本研究中的析出相β1′为Mg4Zn7,需通过进一步的高分辨和微衍射对其进行表征。

0)Mg。这与本研究观察到的棒状β1′在形态和位向上非常近似。推测本研究中的析出相β1′为Mg4Zn7,需通过进一步的高分辨和微衍射对其进行表征。

根据XRD与TEM分析,析出相中存在MgZn,同时ZENG等[18]对MgZn的报导也与本研究中观察到的β相在形态上相似,因此,认为这类相为MgZn,对应于图5(c)中的短杆状析出相。此外,根据从B=[2

0]Mg观察到其横截面(见图5(a)中的点状相),因此其轴线方向为á11

0]Mg观察到其横截面(见图5(a)中的点状相),因此其轴线方向为á11 0?。

0?。

合金在180 ℃时效初期时效硬化效果明显,时效16 h时晶内析出大量的板条状和棱柱状的Mg-Zn二元相β2′,在固溶强化和时效强化固溶作用下达到硬度峰值,再延长时效时间,晶内硬度随时效时间的延长而硬度降低,即进入过时效阶段。原因是一方面合金元素大量以形成合金相形式析出,造成固溶强化效果的减弱;另一方面加上沉淀相粒子的长大,Orowan强化机制效果减弱。关于G.P.区、细小析出相与镁基体的界面共格程度和应变情况,则需要更进一步的高分辨率的电子显微学研究,判断其共格或失配细节。综合TEM分析,认为在时效过程中合金的主要强化作用来自于弥散分布的板条状和棱柱状的β2′-MgZn2,它们的轴线都垂直于(0001)Mg,有利于阻挡位错在基面内的滑移。通过XRD分析(图2)也可以看出在时效硬度峰值状态(180 ℃,16 h)时MgZn2的相对峰强度最高。

根据本研究的观察结果,推测Mg-3Zn-1.5Cu- 0.6Zr镁合金时效析出顺序为:过饱和固溶体→棒状轴线垂直于(0001)Mg的β1′相;板条状和棱柱状轴线垂直于(0001)Mg的β2′-MgZn2;杆状轴线平行于(0001)Mg的β-MgZn。

4 结论

1) 铸造Mg-3Zn-1.5Cu-0.6Zr镁合金晶界处共晶组织主要由Mg+Mg2Cu+CuMgZn组成。

2) 经440 ℃,24 h固溶和180 ℃,16 h时效后合金中的析出相主要有三类:少量的棒状β1′(可能是Mg4Zn7),轴线垂直于(0001)Mg,长度大约50 nm;大量弥散分布、板条状和棱柱状的β2′-MgZn2,轴线垂直于(0001)Mg,长度在50~150 nm;极少数短杆状的β-MgZn,轴线平行于(0001)Mg,长度约20 nm。

3) 时效过程中合金的时效硬化效果主要来自于弥散分布的板条状和棱柱状β2′-MgZn2。

REFERENCES

[1] CLARK J B, ZABFYR L, MOSER Z. Binary alloy phase diagrams[M]. Ohio: American Society for Metals, 1986: 1563-1566.

[2] STJOHN D H, QIAN M, EASTON M A, CAO P, HILDEBRAND Z. Grain refinement of magnesium alloys[J]. Metall Mater Trans A, 2005, 36(7): 1669-1679.

[3] LI Q, WANG Q D, WANG Y X, ZENG X Q, DING W J. Effect of Nd and Y addition on microstructure and mechanical properties of as-cast Mg-Zn-Zr alloy[J]. Journal of Alloys and Compounds, 2007, 427: 115-123.

[4] XU D K, TANG W N, LIU L, XU Y B, HAN E H. Effect of W-phase on the mechanical properties of as-cast Mg-Zn-Y-Zr alloys[J]. Journal of Alloys and Compounds, 2008, 461: 248-252.

[5] YU K, LI W X, WANG R C. Mechanical properties and microstructure of as-cast and extruded Mg-(Ce, Nd)-Zn-Zr alloys[J]. Central South University of Technology, 2005, 12(5): 499-503.

[6] ZHONG Y Y, WU Y P, XU S F, GUO T C, ZHANG X M. Creep mechanism of Mg-Nd-Zn-Zr alloy at ambient temperature[J]. Trans Nonferrous Met Soc China, 2007, 17: s436-s439.

[7] 李爱文, 朱红梅, 焦东玲, 刘江文, 罗承萍. 合金化提高镁合金抗蠕变性能的研究进展[J]. 材料导报, 2008, 22(11): 74-89.

LI Ai-wen, ZHU Hong-mei, JIAO Dong-ling, LIU Jiang-wen, LUO Cheng-ping. Research progress in improvement in creep resistance of magnesium alloys by alloying[J]. Materials Review, 2008, 22(11): 74-89.

[8] BUHA J, OHKUBO T. Natural aging in Mg-Zn(-Cu) alloys[J]. Metallurgical and Materials Transactions A, 2008, 39(9): 2259-2273.

[9] 李 萧, 刘江文, 罗承萍. 铸态ZC62镁合金的时效行为[J]. 金属学报, 2006, 42(7): 733-738.

LI Xiao, LIU Jiang-wen, LUO Cheng-ping. Precipitation behavior of cast ZC62 magnesium alloy[J]. Acta Metall Sinca, 2006, 42(7): 733-738.

[10] GAO X, NIE J F. Characterization of strengthening precipitate phases in a Mg-Zn alloy[J]. Scripta Mater, 2007, 56: 645-648.

[11] BUHA J. Reduced temperature (22-100 ℃) ageing of an Mg-Zn alloy[J]. Mater Sci Eng A, 2008, 492(9): 11-19.

[12] BUHA J. Characterisation of precipitates in an aged Mg-Zn-Ti alloy[J]. Journal of Alloys and Compounds, 2009, 472: 171-177.

[13] CLARK J B. Transmission electron microscopy study of age hardening in a Mg-5%Zn alloy[J]. Acta Metall, 1965, 13: 1281-1289.

[14] GAO X, NIE J F. Structure and thermal stability of primary intermetallic particles in an Mg-Zn casting alloy[J]. Scripta Mater, 2007, 57: 655-658.

[15] KELLY A, NICHOLSON R B. Precipitation hardening[J]. Progr Mater Sci, 1963, 10(3): 151-170.

[16] 罗治平, 张少卿. Mg-Zr,Mg-Zn及Mg-Zn-Zr合金的显微组织[J]. 金属学报, 1993, 29(4): A176-A181.

LUO Zhi-ping, ZHANG Shao-qin. Microstructures of Mg-Zr,Mg-Zn and Mg-Zn-Zr alloys[J]. Acta Metall Sin, 1993, 29(4): A176-A181.

[17] LUO C P, LIU J W, LIU H W. Effects of Al/Zn ratio on the microstructure and strengthening of Mg-Al-Zn alloys[J]. Mater Sci Forum, 2005, 488/489: 205-209.

[18] ZENG X Q, ZHANG Y, LU C, DING W J, WANG Y X, ZHU Y P. Precipitation behavior and mechanical properties of a Mg-Zn-Y-Zr alloy processed by thermo-mechanical treatment[J]. Journal of Alloys and Compounds, 2005, 395: 213-219.

_____________________________________

基金项目:广东省自然科学基金资助项目(07006483);国家重点基础研究发展计划资助项目(2009CB623704;2008CB617608)

收稿日期:2009-07-15;修订日期:2009-11-15

通信作者:罗承萍,教授,博士;电话:020-87114234;E-mail:mecpluo@scut.edu.cn

(编辑 李艳红)