稀有金属 2013,37(05),770-777

熔盐电解精炼金属镧的研究

汪玮 李宗安 王志强 陈德宏 周林

北京有色金属研究总院稀土材料国家工程研究中心,有研稀土新材料股份有限公司

摘 要:

研究了LiF-LaF3体系下, 以La-Ni合金和La金属作可溶性阳极, 以Ta为阴极, 熔盐电解精炼镧过程中不同工艺条件对槽电压、沉积物形貌、产物杂质含量的影响。采用扫描电镜 (SEM) 对电解精炼所得La沉积物形貌进行观察, 采用电感耦合等离子体质谱法 (ICP-MS) , 辉光放电质谱法 (GD-MS) , 高频燃烧-红外法与惰气脉冲-红外热导法进行最终产品金属La的成分分析。结果表明:槽压与电流之间的线性关系受到接触压降、熔盐性质等因素的影响, 控制较高电解温度、使用La-Ni合金代替金属La作阳极时槽压较低;沉积物均为枝晶形貌, 电流密度增大导致沉积物的形貌由三维多面体转变为二维片状, 电解温度升高导致颗粒几何规则性减弱, 低电流密度下沉积物生长机制应为阶梯状生长;金属杂质中W, Ta可由50100μg·g-1降至23μg·g-1, 使用La阳极的实验所得精炼产物金属镧纯度为99.867% (分析77个杂质元素) 。

关键词:

熔盐;电解精炼;镧;电流密度;

中图分类号: TF845

作者简介:汪玮 (1989-) , 男, 浙江建德人, 硕士研究生;研究方向:高纯稀土金属制备;李宗安, E-mail:zonganli@126.com;

收稿日期:2013-04-18

基金:国家科技部高技术研究发展计划项目 (863计划) (2011AA03A409);国家科技部重点基础研究发展计划项目 (973计划) (2012CBA01207) 资助;

Fused Salt Electrorefining of Lanthanum

Wang Wei Li Zongan Wang Zhiqiang Chen Dehong Zhou Lin

National Engineering Research Center for Rare Earth Materials, General Research Institute for Nonferrous Metals and Grirem Advanced Materials Co. , Ltd.

National Engineering Research Center for Rare Earth Materials, General Research Institute for Nonferrous Metals and Grirem Advanced Materials Co., Ltd.

Abstract:

The influence of various technological conditions on the cell voltage, the morphology of lanthanum dendrites, and impurities in the process of molten salt electrorefining of lanthanum was studied in LiF-LaF3system, with lanthanum-nickel alloy and lanthanum metal as soluble anode and tantalum rod as cathode. The electrodeposited lanthanum metal was analyzed with scanning electron microsopy ( SEM) , inductively coupled plasma-mass spectrometry ( ICP-MS) , glow discharge-mass spectrometry ( GD-MS) , high frequency combustion-infrared absorption method, the inert gas fusion infrared absorption / thermal conductivity method. The results showed that the linear relationship between voltage and current was affected by other factors, e. g. the contact voltage drop, the properties of fused salt. High temperature and lanthanum-nickel alloy as anode could reduce the cell voltage. With the increase of deposition current density, the morphology of the electrorefining lanthanum metal changed from polyhedron dendrites to feather-like dendrites. With the increase of fused salt temperature, the morphology of dendrites transformed from convex polyhedron into two dimension flakiness. Step growth mechanism was suggested to explaining the growth of lanthanum dendrites using a low current density. The purity of La by electrorefining with lanthanum anode was 99. 867% ( the number of analyzing elements were 77) . W and Ta impurity content were both 2 ~ 3μg·g- 1in deposited lanthanum, while that in lanthanum anode were 50 ~ 100 μg·g- 1.

Keyword:

fused salt; electrorefining; lanthanum; current density;

Received: 2013-04-18

在当今世界高技术发展中, 稀土功能材料在新材料研究领域占有重要地位, 而稀土金属是稀土功能材料必不可少的原料。由于高纯金属具有与普通纯度金属迥异的性能[1], 使得金属提纯技术研究成为近年来金属材料领域最为活跃的研究方向之一。对于稀土金属, 我国迄今只重点开展了中重稀土金属的提纯技术研究, 而对轻稀土金属提纯技术的研究较少, 近两年来, 本项目组对稀土金属提纯技术开展了一系列研究[2,3,4,5], 本文开展的熔盐电解精炼法提纯金属镧的研究是系列研究工作的一部分。

目前, 高纯金属镧不仅用于制备新一代稀土闪烁晶体La X3:Ce[6], 另据美国Ames实验室网站报道, 09年发射的普朗克深空探测器的金属氢化物冷却系统也应用了该实验室制备的目前最纯的金属镧。

制备高纯度金属镧主要采用金属热还原法。Beaudry等[7]对钙热还原法制备高纯金属镧进行了研究, 所得产品中[O]=35×10-6, [Ta]=5×10-6。成维等[8]采用锂热还原-蒸馏联合法制备高纯金属镧, 所得产品绝对纯度达到99.974%。

为丰富轻稀土金属的提纯方法, 本文拟采用熔盐电解精炼法进行提纯金属镧的探索性研究。据资料报道, 该法能有效去除制备金属镧过程易引入的坩埚杂质Ta, W及气体杂质N, O等, 且周期较短[9,10,11]。本文在Li F-La F3熔盐体系下研究了电解精炼过程中电流密度、电解温度、阳极组成对沉积效果的影响。

1实验

1.1设备与原料

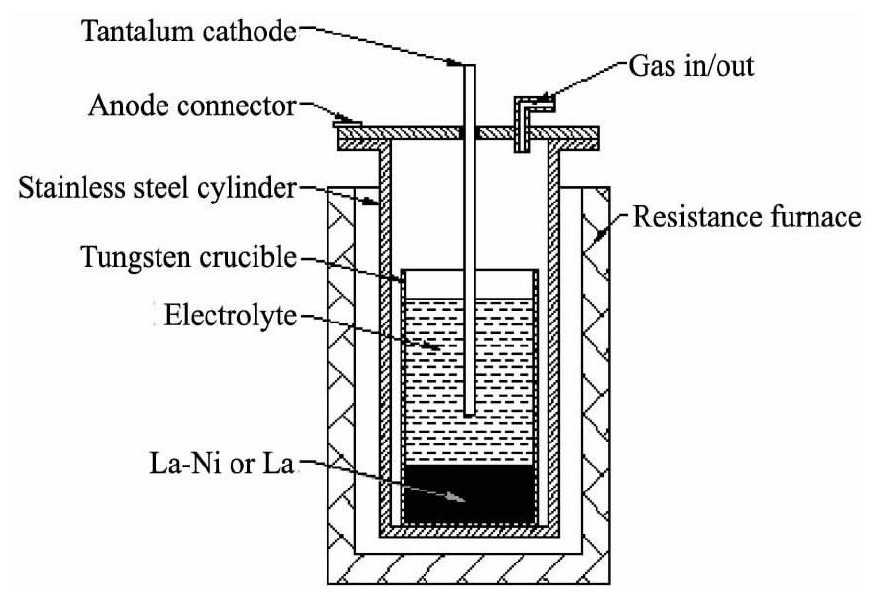

实验设备为自制电解槽、500 A稳流稳压直流电源及井式电阻炉。实验装置如图1所示, 电解槽为钨坩埚兼做导体, 直接放置于密封的不锈钢筒中, 钨坩埚底部的La或La-Ni合金作阳极, 阴极采用钽棒, 实验过程通以Ar气保护。

实验用原材料:市售工业级Li F, 纯度>99%;La F3由5N高纯La2O3二次氟化制备得到;纯镧阳极由锂热还原-蒸馏法制得;二元合金阳极所用La为市售2N级电解镧, Ni为市售3N6电解Ni。

1.2实验过程与检测方法

电解精炼实验方法:将Li F, La F3按摩尔比4∶1比例混合均匀后在150℃真空干燥5 h, 将干燥后的混合物装入钨坩埚中, 在中频炉中熔融为块状取出备用;使用中频炉直接在钨坩埚中熔融金属镧和镧镍合金作阳极, 其中镧镍二元合金阳极配比为La∶Ni质量比9∶1。将块状电解质装入已熔有金属镧或镧镍合金的钨坩埚中, 放入不锈钢筒中密封, 抽真空后充Ar气保护。加热升温至一定温度, 待熔盐完全熔化, 插入阴极, 控制电流进行电解精炼, 实时记录槽压变化。其中电解精炼温度拟定为820, 850℃, 其选择依据为:根据二元系熔盐及二元合金相图[12,13], 可知所用的熔盐与镧镍合金熔点分别为769, 532℃, 在实验温度下应确保二者都能完全熔融, 而精炼产物为固态。

图1 电解精炼炉结构图Fig.1Schematic diagram of apparatus

分析检测方法:阴极产物直接取样进行形貌分析;阴极产物在1200℃, 4~5 Pa真空下熔融成锭, 去除沉积时附着电解质后, 送样进行化学分析, 其中合金阳极对应的阴极镧分析17种元素, 纯镧阳极对应的阴极镧分析77种元素;用SEM对产物进行形貌分析;用ICP-MS, GD-MS, 高频燃烧-红外法与惰气脉冲-红外热导法进行成分分析;用X射线衍射仪进行物相分析。

2结果与讨论

2.1电解条件对槽压的影响

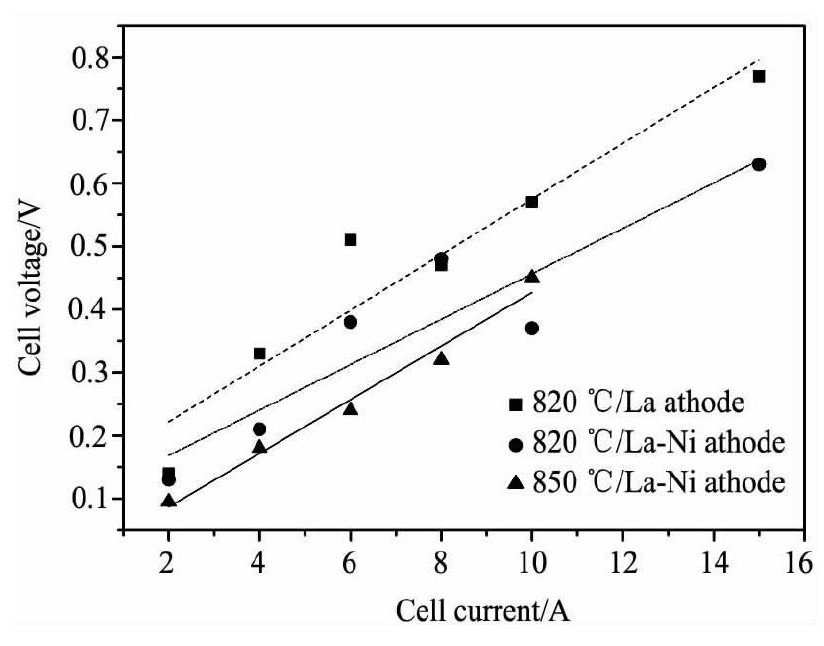

图2所示为不同阳极、不同电解温度下, 槽压与电流的关系。由图2可知:槽压随着电解温度升高而降低, 这与熔盐在较高温度下具有更高的电导率有关;用La-Ni合金作阳极比用纯La作阳极时槽压要低, 说明液态合金中的La溶解电位更负。此外, 由于接触压降、熔盐性质、阳极合金成分等因素的变化, 影响了槽压与电流之间的线性关系。

图2 槽压-电流关系图Fig.2 Deposition current vs.cell voltage

2.2电解条件对沉积物形貌的影响

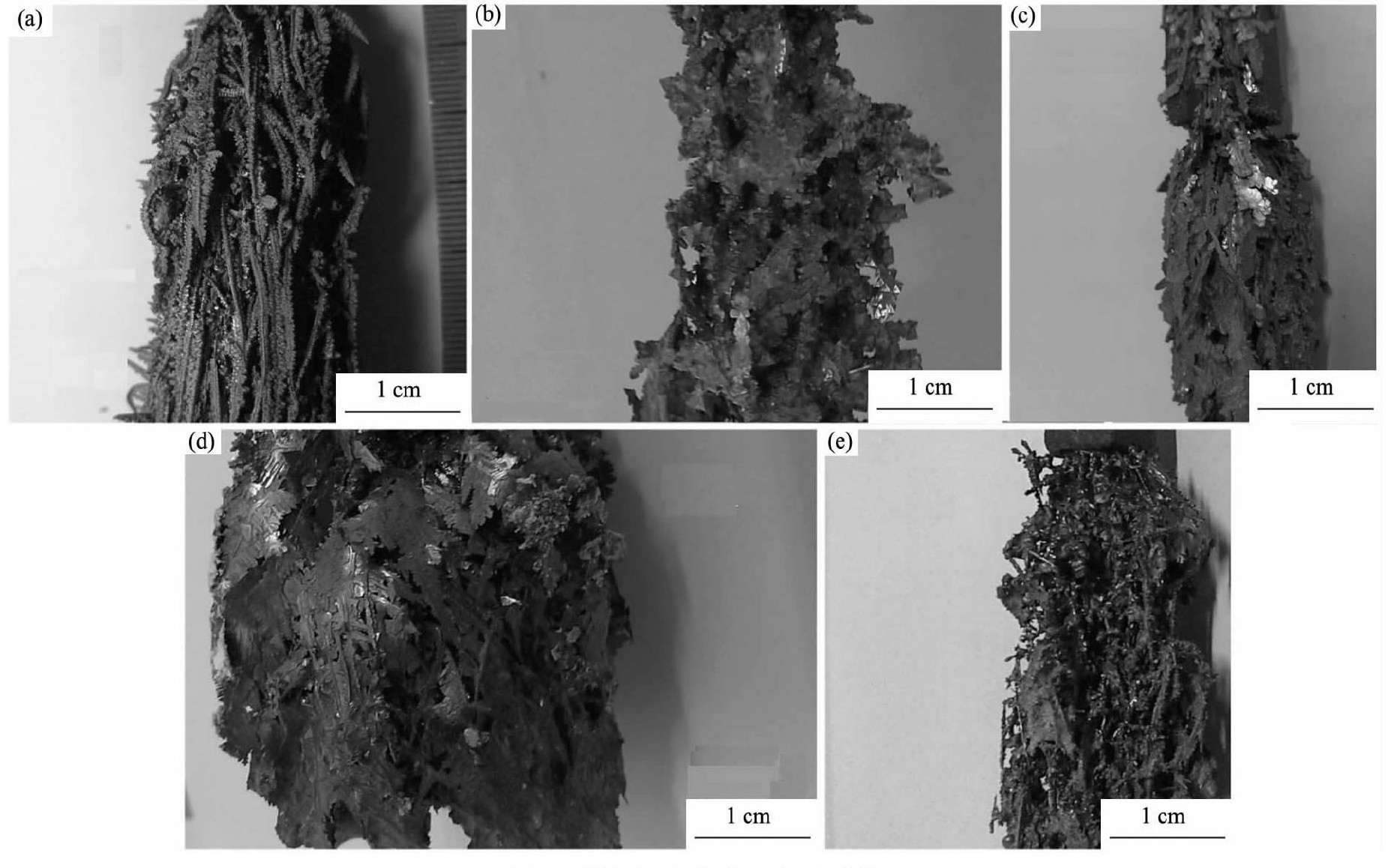

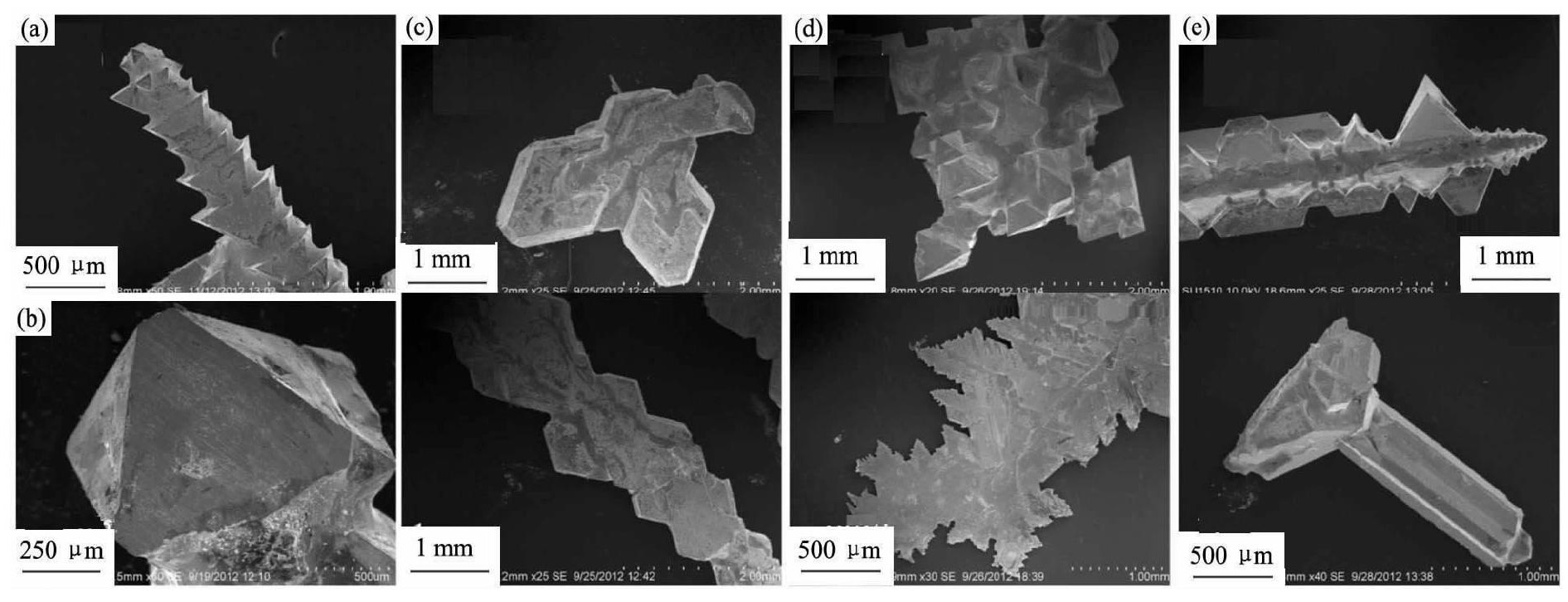

图3所示为实验中得到的典型沉积物外观。820℃, La作阳极时各电流下的沉积产物均为有序生长的较长枝晶 (图3 (a) 所示) ;820℃, La-Ni作阳极时各电流电解沉积物差别较大, 如图3 (b) , (c) , (d) 所示, 随着电流密度的增大, 沉积物由正八面体三维颗粒变为细长层状沉积物, 最后形成二维的羽毛状沉积物;850℃, La-Ni作阳极时各电流下的沉积产物几何形态变差, 如图3 (e) 所示为杂乱分布的针状沉积物, 端点处均为圆形。阳极组成对沉积物形貌的影响可能是由于液态阳极较固态阳极中的La更容易溶解, 能及时补充阴极区消耗的La3+, 使得沉积物可向周围生长;反之使用固态阳极电解时, 阴极区La3+浓度低于阳极区, 使得沉积物快速向下生长以获取La3+。电流密度对沉积物形貌的影响主要与沉积速率有关, 电流密度越低速率越慢, 颗粒生长更完全。电解温度更靠近金属镧熔点, 则沉积物在熔盐中存在软化甚至熔融的可能, 导致高温时沉积物几何形态不佳。

图3 阴极沉积物典型宏观形貌Fig.3Growth of lanthanum dendrites in Li F-La F3

(a) 820℃, 1.15 A·cm-2, La anode; (b) 820℃, 0.46 A·cm-2, La-Ni anode; (c) 820℃, 0.61 A·cm-2, La-Ni anode; (d) 820℃, 0.77 A·cm-2, La-Ni anode; (e) 850℃, 0.46 A·cm-2, La-Ni anode

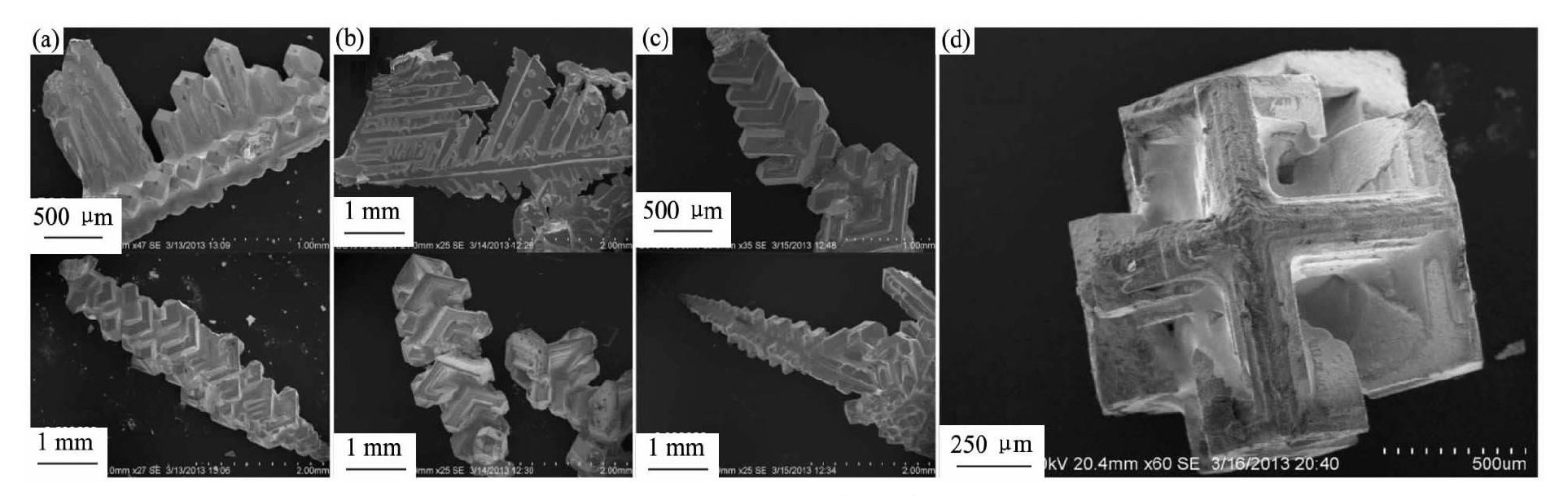

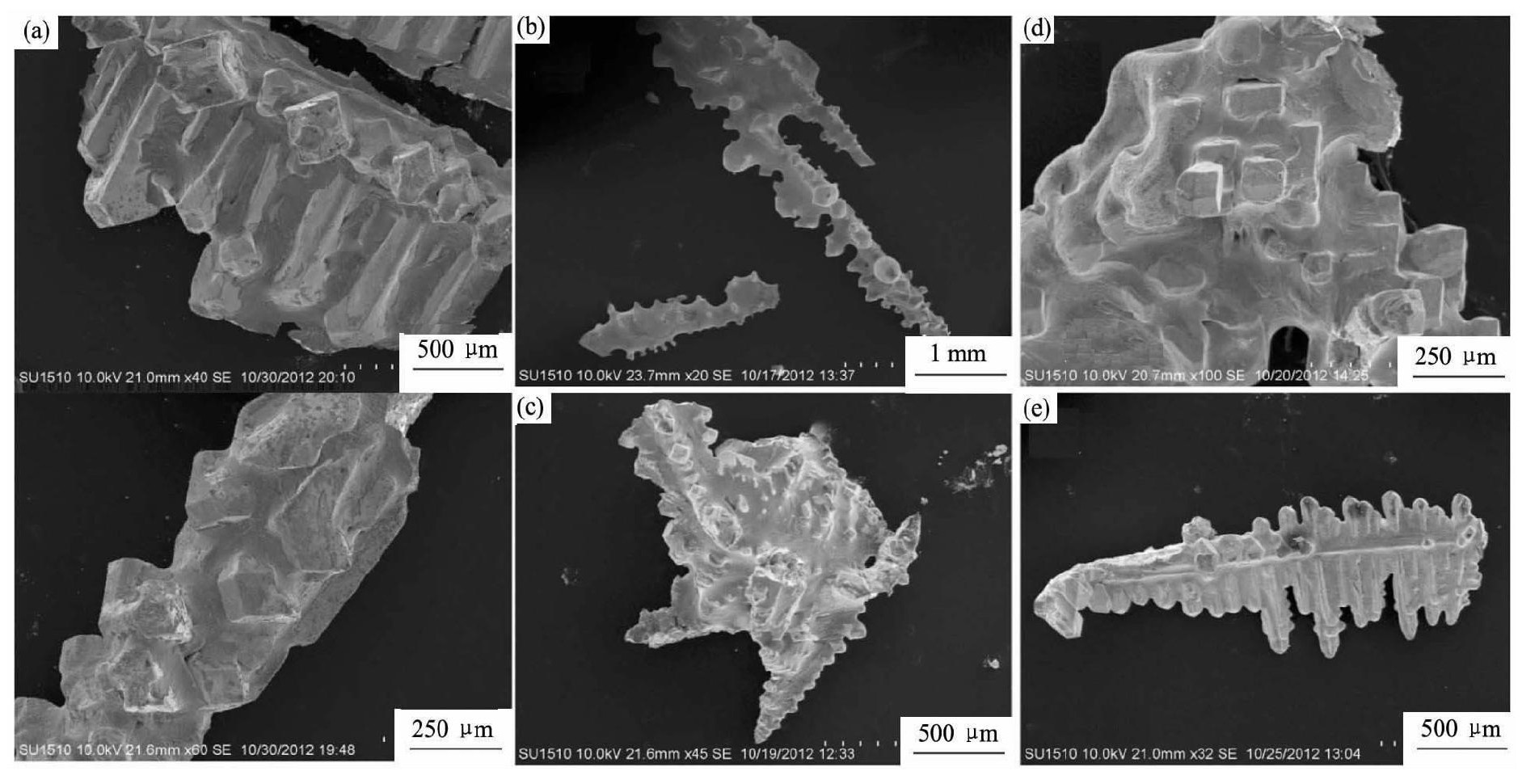

图4所示为820℃下用La作阳极时的沉积物微观形貌。各电流密度下颗粒形貌差别不大, 可能是由于固态镧阳极在电解中溶解速率低, 导致阴极区消耗的La3+不能及时得到补充, 离子浓度对沉积物形貌的影响大过电流密度。图4 (a) , (b) , (c) 中均有的连串生长的“>”形颗粒应为定向附生。图4 (d) 中所示晶粒呈中空形态, 结合晶粒棱上的平行状条纹, 推测可能为骸晶。由于熔盐粘度的影响, 晶体的棱和角顶处较易于接受溶质, 生长较快;而晶面中心生长较慢, 形成骸晶。加之尖端局部电流密度较大, 也使得边缘的生长速度快于晶面中心。

图5所示为820℃下使用La-Ni合金作阳极时的沉积物微观形貌, 随着电流密度的增大, 大部分沉积物逐步由三维颗粒转变为二维片状枝晶 (如图5 (d) 下半部分所示) 。图5 (a) 所示为典型的平行连生, 可能由于尖端优先生长, 不断在已生长晶体上按完全平行的方位形核, 并继续长大;图5 (e) 上图中所示颗粒棱上可见诸多锥状颗粒, 推测这些颗粒继续长大可能最终连成如左侧所示的矩形棱边;图5 (b) 所示为正八面体颗粒, 亦为平行连生;图5 (d) 上半图所示为正八面体颗粒的多晶体团聚。由图5 (c) , (d) 可发现即使在大电流密度下仍有三维颗粒存在, 且一般在Ta阴极表面附近生长。这是由于较之沉积物外围, 阴极附近的局部电流密度低, 且La3+浓度也较低, 生长速度趋缓, 得以形成较大的三维颗粒。

图6所示为850℃下使用La-Ni合金作阳极时的沉积物微观形貌。显然其几何形状的规则度较之820℃时大大减弱, 这可能由于温度过高导致晶粒发生熔融。

图4 820℃, La阳极时沉积物SEM图Fig.4 SEM images lanthanum dendrites grown in Li F-La F3at 820℃using La anode

(a) 0.46 A·cm-2; (b) 0.61 A·cm-2; (c) 0.77 A·cm-2; (d) 1.15 A·cm-2

图5 820℃, La-Ni阳极时沉积物SEM图Fig.5 SEM images lanthanum dendrites grown in Li F-La F3at 820℃using La-Ni anode

(a) 0.15 A·cm-2; (b) 0.46 A·cm-2; (c) 0.61 A·cm-2; (d) 0.77 A·cm-2; (e) 0.31 A·cm-2

图6 850℃, La-Ni阳极时沉积物SEM图Fig.6 SEM images lanthanum dendrites grown in Li F-La F3at 850℃using La-Ni anode

(a) 0.15 A·cm-2; (b) 0.31 A·cm-2; (c) 0.46 A·cm-2; (d) 0.61 A·cm-2; (e) 0.77 A·cm-2

图4~6所示精炼沉积物颗粒均为枝晶, 有平行连生、定向附生、团聚的颗粒, 亦有骸晶等存在空间缺陷的颗粒。这是由于晶体生长时其表面附近的离子不断消耗, 且在晶体周围形成了同轴扩散场。因此产生多面体晶体的顶点, 且在高浓度区变得更为突出, 比面心的生长速度更快, 进而形成枝晶。理论上, 枝晶生长会在分支之间产生粗糙和不稳定的表面, 这又会使这些区域的生长动力系数迅速增加并且会弥补扩散效应而导致面心生长, 产生平坦而光滑的新面[14]。但由于高电流密度下晶体生长消耗离子的速率远大于其他因素的补充速率, 导致所形成的颗粒中往往具有各种空间缺陷。

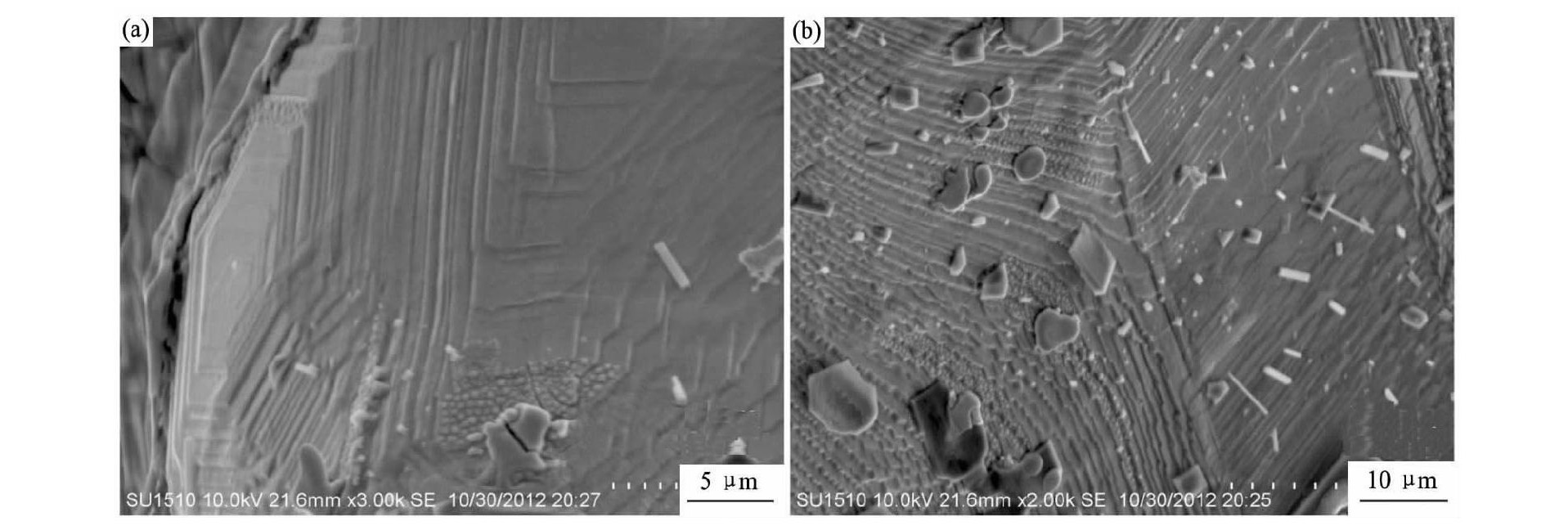

为进一步探索电沉积La的生长机制, 观察低电流密度下沉积物晶粒表面状态。如图7所示, 晶粒表面为明显的层状堆叠, 且边缘存在锯齿状条纹。据此推测晶粒可能为阶梯状生长[15]:在电沉积条件下, 三维晶核成核速度较大, 故在界面上堆积为三维晶核甚至微晶粒, 形成一个小的突起;由于其棱和顶点接受质点机会较大, 故不断堆积新质点形成突起;在突起前方即产生凹角, 质点开始优先于此处堆积, 形成斜坡;但凹角仍然存在, 继续堆积质点, 斜坡平行向前推移, 直至长满一层。但在第一层推移过程中, 在其上已形成第二、第三个新的突起。此时晶粒的生长过程变为一系列相互平行、层层高出、成阶梯状分布的斜坡, 并同时平行向前推进。在此基础上, 晶粒不断长大直至形成各种形状的枝晶。

图7 850℃, 0.15 A·cm-2, La-Ni阳极时沉积物晶粒SEM图Fig.7 SEM images lanthanum dendrites grown in Li F-La F3at 850℃using La-Ni anode with a deposition current density of 0.15 A·cm-2

(a) and (b) being different magnification

2.3电沉积产物的分离及成分分析

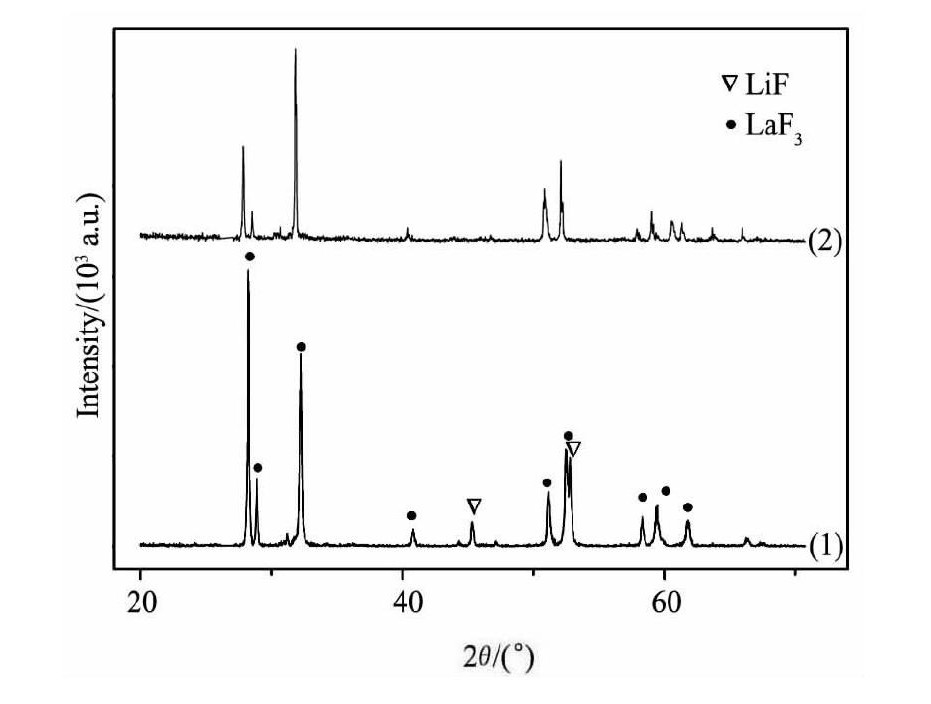

实验中发现阴极镧沉积物会夹杂熔盐。根据氟化锂、氟化镧及金属镧的蒸汽压的不同[16], 可使用真空蒸馏方法去除氟化锂;氟化镧难以蒸馏, 但在熔融状态下与金属镧密度不同。因此, 实验采用1200℃, 4~5 Pa下对夹杂有熔盐的阴极镧沉积物进行真空熔融分离, 夹杂的熔盐浮于金属镧锭形成表面的黑色渣层。对渣层物质进行物相分析, 与熔融前沉积物中夹杂的熔盐进行对比, 如图8所示。可知熔融后渣层中已无Li F存在。

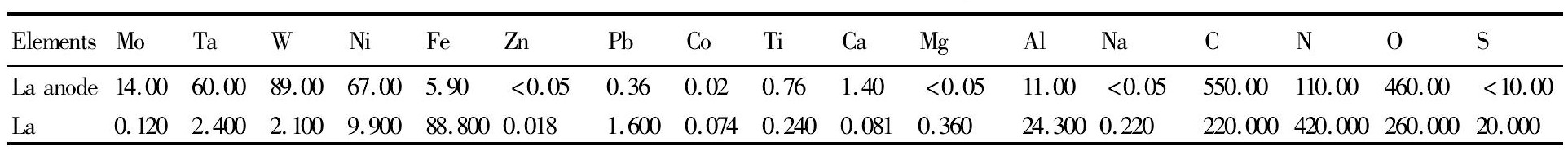

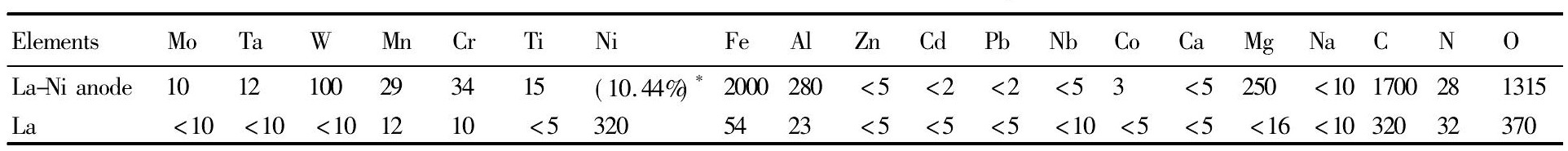

对熔融后的阴极镧进行成分分析, 例举主要杂质, 与阳极金属进行对比, 结果如表1, 2所示。可知:

1.对于杂质含量较高的La-Ni合金阳极, 电解精炼可有效去除Fe, Ni等金属杂质, 去除率分别高达97.3%, 99.7%;对于气体杂质C, O去除率分别为81.2%, 71.9%;对于W的去除率大于90%。

图8 熔融前后沉积物表面附着电解质XRD图Fig.8XRD analysis of retained electrolyte on the cathode lan-thanum electrodeposition

(1) Before melting; (2) After melting

2.对于杂质含量较低的纯La阳极, 电解精炼主要可去除W, Ta, 去除率在96%~98%之间;对于气体杂质C, O, 因La中含量较低, 去除率较合金阳极时略低, 分别为60%, 43.5%;对于Ni的去除率为85.2%。

比较两种阳极组分所对应的除杂效果, 可以看到:

1.电解精炼除Ta, W效果明显, 阴极产物中Ta, W含量均小于10μg·g-1。由于熔盐电解和还原制备金属镧时, 其使用的坩埚材料为W或Ta, 不可避免会产生一定程度的污染, 故利用电解精炼法适用于去除这类坩埚金属杂质。

表1 820℃、镧阳极与精炼产物中杂质含量对比 (μg·g-1) Table 1Impurity contents of La anode and lanthanum refined at 820℃ (μg·g-1) 下载原图

表1 820℃、镧阳极与精炼产物中杂质含量对比 (μg·g-1) Table 1Impurity contents of La anode and lanthanum refined at 820℃ (μg·g-1)

表2 850℃, 镧镍合金阳极与精炼产物中杂质含量对比 (μg·g-1) Table 2Impurity contents of La-Ni anode and lanthanum refined at 850℃ (μg·g-1) 下载原图

*Unit of content of nickel in La-Ni anode being mass fraction

表2 850℃, 镧镍合金阳极与精炼产物中杂质含量对比 (μg·g-1) Table 2Impurity contents of La-Ni anode and lanthanum refined at 850℃ (μg·g-1)

2.对于杂质Fe, 纯La阴极金属中含量小于10×10-6, 初始含量很低, 在阴极产物中含量反而升高, 应是电解质中所含杂质在精炼过程中沉积所致;对于合金阳极, 其中Fe的含量较高, 电解精炼后显著降低, 去除效果较好。

3.对于杂质Ni, 电解精炼对纯La阳极中的Ni去除效果很好;对于合金阳极, 阳极中的Ni对精炼产物还是有一定的污染。

4.对于Al, Mg, Na, Ca, 根据金属活泼性质推测, 理应在阴极上大量沉积。但由于其蒸汽压较高, 在真空熔融中易蒸发。因此, 在不同阳极对应的阴极产物中Al含量均在24×10-6左右, 其他三者均小于1×10-6。

5.对于C, O除去效果较为明显, 但在阴极产物中含量均在200×10-6~400×10-6范围内, 与熔盐电解制备所得一般稀土金属中的含量相当, 考虑到精炼产物以固态形式沉积, 较之于电解时产出的液态金属具有更大的比表面积、更易吸附气体 (阴极产物中N更高可能也与此有关) , 因此, 如在电解精炼装置上改进, 得到熔融态产物, 电解精炼法具有进一步除气体杂质的能力。

上述结果表明:采用合金阳极进行电解精炼, 除去会带来Ni的污染外, 对于其他杂质具有更好的去除率, 由于合金组分Ni对产物的污染, 影响了最终产品的纯度。对La阳极得到的阴极金属进行全元素分析 (共77个杂质元素) , 结果表明金属镧绝对纯度达到99.87%。

上述主要杂质元素在精炼中的行为基本符合电解精炼的一般原理, 即电解精炼时, La和与La电极电位相近的金属元素Al, Mg, Ca等可由阳极溶解并在阴极上沉积, 电极电位比镧正的金属元素Ta, W, Fe, Ni等在阳极中不能被氧化溶出, 从而达到提纯目的, 但如果电解质本身带入部分电位较正的杂质元素, 则精炼时这部分杂质会在阴极上沉积。

3结论

1.研究了熔盐电解精炼法提纯稀土金属镧的工艺。精炼槽压随电流温度升高而降低;液态阳极对应槽压低于固态阳极。受到接触压降、熔盐性质、合金阳极成分等因素变化的影响, 槽压与电流基本呈线性关系。

2.沉积物形貌受到电流密度与电解温度影响:电流密度变大, 则沉积物微观形貌由三维颗粒转向二维片状枝晶;电解温度升高, 沉积物微观形貌的几何规则性变差。低电流密度下的沉积物金属晶粒生长机制应为阶梯状生长。

3.采用熔盐电解法处理La-Ni合金与真空蒸馏后的金属La, 去除Ta, W坩埚金属杂质和C, O气体杂质切实可行。阴阳极间杂质分布符合电解精炼的一般规律。对于合金阳极中杂质的去除率优于镧阳极, 但最终产品中有合金组分Ni的存在, 影响纯度。对使用La阳极时得到的阴极金属进行全元素分析, 得到最终La绝对纯度为99.87%。

参考文献

[1] Li W L, Luo Y H.Preparation of high purity zinc by zone refining[J].Chinese Journal of Rare Metals, 2011, 35 (4) :537. (李文良, 罗远辉.区域熔炼法制备高纯锌的研究[J].稀有金属, 2011, 35 (4) :537.)

[2] Pang S M, Chen D H, Li Z A, Yan S H, Zhou L, Xu L H, Wang Z Q, Xu J L.Theory and technology of vacuum distillation method for preparing high-purity metal neodymium[J].Journal of the Chinese Society of Rare Earths, 2013, 31 (1) :14. (庞思明, 陈德宏, 李宗安, 颜世宏, 周林, 徐立海, 王志强, 徐建林.真空蒸馏法制备高纯金属钕的理论和工艺研究[J].中国稀土学报, 2013, 31 (1) :14.)

[3] Wu R, Li Z A, Chen D H, Wang Z Q, Pang S M, Zhang X W.Purification of gadolinium by solid state electrotransport processing[J].Journal of the Chinese Society of Rare Earths, 2012, 30 (6) :693. (吴任, 李宗安, 陈德宏, 王志强, 庞思明, 张小伟.固态电迁移法提纯金属钆的研究[J].中国稀土学报, 2012, 30 (6) :693.)

[4] Pang S M, Wang Z Q, Zhou L, Chen B Y, Xu L H, Zhao B, Yan S H, Li Z A.Study on preparation of high-purified terbium and dysprosium metals used for rare earth giant magnetostrictive materials[J].Chinese Rare Earths, 2008, 29 (6) :31. (庞思明, 王志强, 周林, 陈博雨, 徐立海, 赵斌, 颜世宏, 李宗安.稀土超磁致伸缩材料用高纯金属铽、镝的制备工艺研究[J].稀土, 2008, 29 (6) :31.)

[5] Li Z A, Zhang W, Xu J, Zhao B, Xiao F, Zhang Y.Study on the preparing process of high purity terbium metal[J].Chinese Rare Earths, 2002, 23 (6) :36. (李宗安, 张炜, 徐静, 赵斌, 肖锋, 张耀.高纯金属铽制备工艺的研究[J].稀土, 2002, 23 (6) :36.)

[6] Xie J J, Yang P Z, Liao J Y.Progress on LnX3 (Ce) scintillator crystals[J].Journal of Inorganic Materials, 2005, 20, (3) :522. (谢建军, 杨培志, 廖晶莹.卤化镧系LnX3 (Ce) 闪烁晶体的研究进展[J].无机材料学报, 2005, 20 (3) :522.)

[7] Beaudry B J, Gschneidner K A Jr.Handbook on the Physics and Chemistry of Rare Earths[M].New York:North-Holland Publishing Company, 1978.174.

[8] Cheng W, Li Z A, Chen D H, Pang S M, Wang Z Q, Wang X S.Preparation of high purity lanthanum by combined method of lithium-thermal reduction and vacuum distillation[J].Chinese Journal of Rare Metals, 2011, 35 (5) :781. (成维, 李宗安, 陈德宏, 庞思明, 王志强, 王祥生.锂热还原-真空蒸馏联合法制备高纯金属镧工艺研究[J].稀有金属, 2011, 35 (5) :781.)

[9] Zwilling G, Gschneidner K A Jr.Fused salt electrorefining of gadolinium:an evaluation of three electrolytes[J].Journal of the Less-Common Metals, 1978, 60:221.

[10] Zwilling G.High purity gadolinium by electrorefining in fused salts-I.Molten salt properties and deposition mode in LiF-GdF3and LiCl-LiF-GdF3electrolytes[J].Electrochemical Acta, 1981, 26 (5) :637.

[11] Xu G X.Rare Earths (Volume II) [M].Beijing:Metallurgical Industry Press, 1995.81. (徐光宪.稀土 (中册) [M].北京:冶金工业出版社, 1995.81.)

[12] Janz G J, Gardner G L, Ursula Krebs, Tomkins R P T.Molten salts:volume 4, part 1, fluorides and mixtures electrical conductance, density, viscosity, and surface tension data[J].J.Phys.Chem.Ref.Data, 1974, 3 (1) :1.

[13] Tang R Z, Tian R Z.Binary Alloy Phase Diagrams and Crystal Structure of Intermediate Phase[M].Changsha:Central South University Press, 2009.776. (唐仁政, 田荣璋.二元合金相图及中间相晶体结构[M].长沙:中南大学出版社, 2009.776.)

[14] Siegfried M J, Choi K S.Directing the architecture of cuprous oxide crystals during electrochemical growth[J].Cryst.Eng., 2005, 117 (21) :3282.

[15] Wang P, Li G C.A Course in Crystallization[M].National Defence Industrial Press, 2006.18. (王萍, 李国昌.结晶学教程[M].北京:国防工业出版社, 2006.18.)

[16] Yaws C L.Handbook of Vapor Pressure (Volume 4:Inorganic Compounds and Elements) [M].Gulf Professional Publishing, 1995.157.