DOI: 10.11817/j.ysxb.1004.0609.2020-37658

T4和T6热处理参数对Mg-12Zn-2Al镁合金组织和性能的影响

张 玉1, 2,李 明1, 2,杨文龙1, 2,王宗刚1,王学志1,王琦山1

(1. 河西学院 物理与机电工程学院,张掖 734000;

2. 河西学院 先进材料成形技术研究所,张掖 734000)

摘 要:通过在Mg-12Zn合金中添加2%Al(质量分数)制备出一种新型Mg-12Zn-2Al(ZA122)镁合金,并利用光镜(OM)、扫描电镜(SEM)、透射电镜(TEM)、X射线衍射仪(XRD)和力学性能测试研究ZA122合金在铸态、T4和T6处理后显微组织和力学性能的变化规律。结果表明:铸态组织主要由α-Mg基体和共晶相(α-Mg+Mg2Zn3+Mg7Zn3+Mg32(Al,Zn)49)组成。合金经330 ℃固溶32 h后获得较均匀的组织和231 MPa抗拉强度及9.23%的伸长率。合金双级时效的强化效果优于单级时效的,且提前24 h获得力学性能峰值。经过(180 ℃, 48 h)单级时效后,抗拉强度和伸长率的峰值分别为283 MPa和8.03%;采用(90 ℃, 24 h)+(180 ℃, 24 h)双级时效后,同时出现了抗拉强度和伸长率的峰值为294 MPa和7.81%。单级时效下,合金中沉淀相的形核机制主要借助于位错、空位、层错、亚晶界和晶界等晶体缺陷实现异质形核。双级时效下,预时效时脱溶析出的G.P.区或团簇原子作为亚稳相和平衡相的现成异质形核核心实现异质形核。

关键词:Mg-12Zn-2Al镁合金;双级时效;显微组织;力学性能;形核机制

文章编号:1004-0609(2020)-10-2322-09 中图分类号:TG146.2 文献标志码:A

镁及镁合金是目前最轻的金属结构材料,具有密度低、比强度和比刚度高、良好的阻尼减震性和机械加工性能等优点,在轨道交通、航天航空、电子通讯等领域得到了广泛的应用[1-3]。目前,最常用的镁合金系有AM50A[4]、AM60B[5]和AZ91D[6]等合金,然而这些合金塑性虽好,却室温和高温下性能较差。因此,国内外对改善Mg-Al-Zn系合金组织和性能的研究给予了高度重视。有研究报道[7],高Zn低Al的新型Mg-Zn-Al(ZA)系镁合金的常温和高温性能均优于AZ系列合金,且具有广泛的商业应用前景。同时,ZA系镁合金由于Zn和Al的固溶度随固溶温度的变化较为明显而表现出具有显著的热处理强化特征,其主要析出相为Mg32(Al,Zn)49和/或MgZn等热强相且有很好的强化作用。最近几年,国内外围绕ZA系合金的设计、组织及性能等方面开展了许多的研究。WAN等[8]研究了Mg-(8%-12%)Zn-(2%-6%)Al合金的微观组织特征,结果表明:ZA82、ZA102和ZA122合金组织主要由α-Mg、ε-Mg51Zn20和τ-Mg32(Al,Zn)49相组成;ZA84和ZA124合金中的中间相主要为沿晶界呈半连续或连续分布的块状τ相;ZA86和ZA126合金中的中间相主要由块状τ相、层片状φ-Al2Mg5Zn2相和β-Mg17Al12相组成。冯凯等[9]研究了固溶时间对ZA72镁合金显微组织及力学性能影响,结果表明:合金经340 ℃ 固溶28 h和175 ℃时效16 h后,硬度和抗拉强度分别达到了115 VHN和308 MPa。张玉等[10]研究发现,ZA63镁合金经350 ℃固溶28 h和180 ℃时效24 h时后,抗拉强度、伸长率和硬度同时达到峰值298 MPa、9.78 %和96.3 HV。近年来,基于对镁合金时效过程的控制,实现进一步提高镁合金力学性能的研究主要集中在合金化和多级热处理等方面。伦玉超等[11]研究发现,预时效有助于形成更高密G.P.区,进而为二级时效中β″相的析出提供更多的形核核心。OHISHI等[12]发现,合金经分级T6处理后,与单级时效相比,析出相的分布和形貌发生了显著变化,力学性能显著提高。文献[13]中指出,双级T6处理可缩短合金达到硬度峰值的时间,并加快沉淀动力学的进行。因此,基于上述关于新型Mg-Zn-Al合金和热处理工艺的报道,本文作者以ZA122镁合金的T4和T6处理工艺优化为目标,研究其铸态组织和T4、T6处理对其组织和力学性能的影响规律,优化出较佳的固溶和时效处理工艺,同时为研究新型Mg-Zn-Al镁合金提供参考。

1 实验

实验ZA122合金用原材料纯Mg锭(>99.99%),纯Zn锭(>99.999%)和纯Al锭(>99.99%)制备。为了保证合金的纯度,Mg、Zn和Al锭在预热之前用钢刷磨掉表面的油污和氧化层以减少熔炼杂质并随后预热至(200±10) ℃。合金的熔炼在SG2-7.7kW井式电阻炉中进行,采用KSW-3恒温控制箱控制炉温。熔炼时将钢制坩埚预热至300℃后取出并在坩埚的里外刷上涂料,随后放入烘干的镁锭。当炉温达到500 ℃时开始向合金中通入氩气以保护合金被氧化,待Mg锭完全熔化后于680 ℃加入Zn和Al锭,再将合金熔体缓慢升至大约750 ℃并保温30 min以使合金元素趋于均匀,熔体温度降至730 ℃时,2%(实验合金总质量分数)烘干的精炼剂(C2Cl6)利用钟罩通过人工搅拌加入到熔体中以精炼除渣、除气,待熔体表面呈光亮镜面后,用扒渣勺迅速撇净熔体表面的氧化浮渣,之后撒上少许的覆盖剂并静止保温15 min。当熔体温度降至710 ℃时经扒渣后,将其浇注于已预热至200 ℃的金属铸型中获得所需的铸锭。

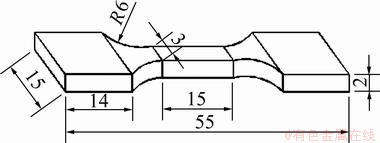

采用TGA/DSC扫描差热分析仪测定铸态试样的差示扫描热法曲线(DSC)。测试样直径为d 3 mm、厚度为0.5 mm的圆片,每次放入两片,质量约8 mg。测试时将试样放在陶瓷坩埚中,以2 ℃/min加热速度从室温加热到500 ℃,用纯氩气保护以防试样被氧化。根据Mg-Zn二元相图和DSC实验分析确定T4处理工艺。T4处理在箱式电阻炉中进行,固溶结束后出炉迅速水淬。ZA122合金经330 ℃保温32 h后,选择单级T6处理(180 ℃保温6、12、24、48、60和72 h)和双级T6处理(90 ℃保温24 h,随后180 ℃保温6、12、24、48、60和72 h),保温结束后出炉空冷。铸态和T4态试样经磨光和抛光后用4%硝酸酒精侵蚀。显微组织采用MEF-3光学显微镜(OM)和场发射扫描电镜(SEM)表征。在X射线衍射仪(D/max-2400)进行合金的物相确定,Cu靶、扫描速度5 (°)/min、扫描角度10°~90°。TEM试样先经手工磨至70~80 μm后,冲压为d 3 mm的圆片,最后利用离子减薄仪制得试样并在透射电镜上进行分析。合金拉伸试样如图1所示。合金的室温拉伸测试在WDW-100D万能试验机上进行,拉伸速率为1 mm/s,每组3个试样重复进行,取其平均值作为实验结果。

图1 拉伸试样示意图

Fig. 1 Schematic diagram for dimension of tensile test sample (unit: mm)

2 结果与讨论

2.1 铸态合金的DSC曲线分析

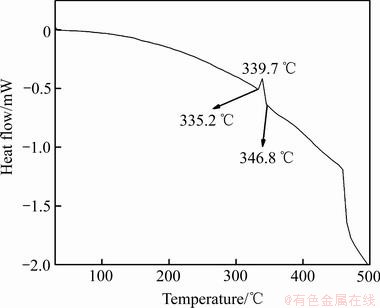

图2所示为铸态ZA122合金的DSC曲线。T4处理是溶质原子在温度激活能的作用下进行长程迁移和短程扩散,其扩散系数与温度的关系可用Arrhenius方程表示[14]:

(1)

(1)

式中:D0是与温度基本无关的系数;Q是扩散激活能;R是摩尔气体常数;T是绝对温度,通常认为D0和Q与温度无关,而与扩散机制、晶体结构及晶体缺陷有关,故其他因素不变时, 与

与 成线性关系。由图2可知,第二相溶解的起始温度为335.2 ℃,终止温度为346.8 ℃,吸热峰温度为339.7 ℃。为了保证消除合金中组元的富集和充分回溶,又不会使合金试样发生过烧,本论文中T4处理的温度选择为330 ℃,考虑到镁合金原子扩散能力弱,保温时间选择为12、22、32、42 h。

成线性关系。由图2可知,第二相溶解的起始温度为335.2 ℃,终止温度为346.8 ℃,吸热峰温度为339.7 ℃。为了保证消除合金中组元的富集和充分回溶,又不会使合金试样发生过烧,本论文中T4处理的温度选择为330 ℃,考虑到镁合金原子扩散能力弱,保温时间选择为12、22、32、42 h。

图2 铸态ZA122合金的DSC曲线

Fig. 2 DSC curve of as-cast alloy

2.2 铸态组织

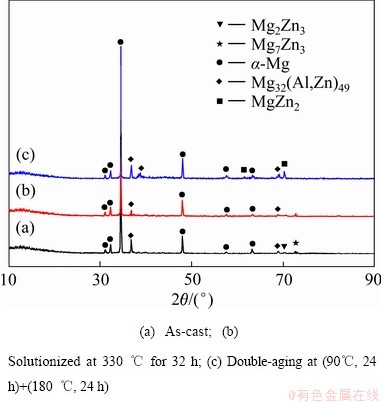

图3所示为ZA122合金在铸态,T4和T6处理下的XRD谱。由图3(a)看出,铸态合金主要由α-Mg、Mg2Zn3、Mg7Zn3和Mg32(Al,Zn)49相组成。根据文献[15],当Zn、Al的质量比大于2时,Mg-Zn-Al合金中会形成Mg7Zn3二元物相。根据文献[16]报道,Mg32(Al,Zn)49属于体心晶体结构(a=1.416 nm)。由图3(b)可知,ZA122合金经330 ℃保温32 h后,α-Mg固溶体的衍射峰没有变化,第二相的衍射峰显著减弱,这表明T4处理后绝大部分共晶化合物回溶到α-Mg中,并形成过饱和的固溶体。如图3(c)所示,ZA122合金经双级T6处理((90 ℃, 24 h)+(180 ℃, 24 h))后,与铸态和固溶态相比,有MgZn2和Mg32(Al,Zn)49相析出,这表明T6处理使Mg32(Al,Zn)49相重新析出。根据文献[17],MgZn2属于底心单斜晶体结(a=2.596 nm,b=1.428 nm,c=0.524 nm,γ=102.5°),该相在Mg-Zn基合金的时效强化中起着重要作用。

图3 ZA122合金的XRD谱

Fig. 3 XRD patterns of ZA122 alloy

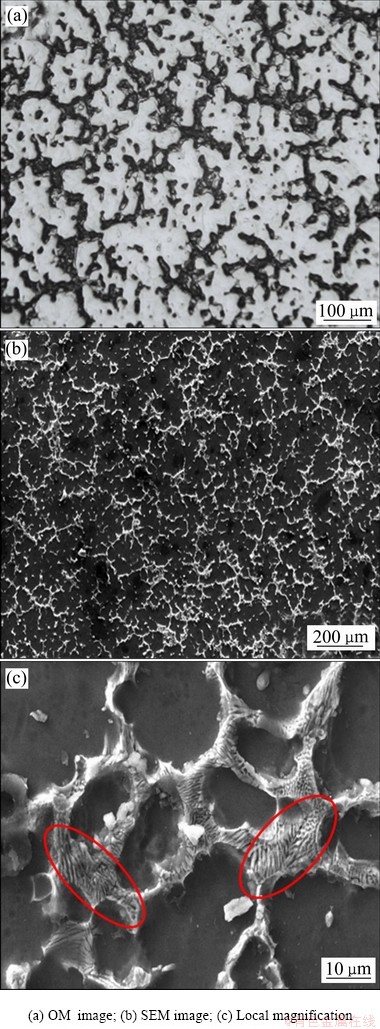

图4所示分别为铸态ZA122合金的OM和SEM像。由图4(a)和(b)看出,由于非平衡结晶,合金呈典型非平衡凝固枝晶形貌。结合XRD谱(见图3(a))可知,合金主要由白色的α-Mg固溶体和灰黑色的(α-Mg+Mg2Zn3+Mg7Zn3+Mg32(Al,Zn)49)共晶组织组成,其中大多数共晶组织以半连续网状沿着晶界分布,少量的质点颗粒弥散的分布于初生α-Mg晶粒内。从图4(c)可看出,合金的共晶相由呈白色、灰色和浅黑色的共晶化合物组成,白色的沉淀相位于整个共晶相的边缘,极个别的白色沉淀相以颗粒状的形式镶嵌在共晶相上。此外,共晶相的局部形貌呈层状结构(红色椭圆区域)。根据文献[18],这种层状结构不利于合金力学性能的改善。

图4 ZA122合金的铸态光学和扫描显微组织

Fig. 4 Optical and SEM micrographs of as-cast alloy

2.3 热处理对显微组织和力学性能的影响

2.3.1 T4处理对显微组织的影响

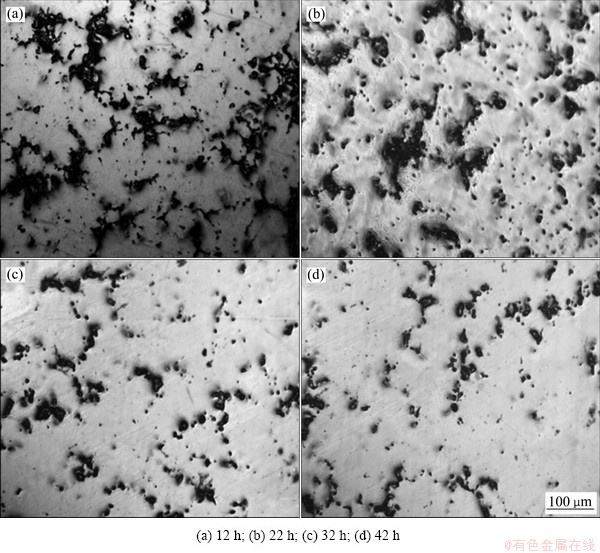

图5所示为ZA122合金在330℃固溶不同时间后的显微组织。如图5所示,相比铸态组织(见图4(a)),合金经T4处理后,初生α-Mg晶粒形貌、共晶相的分布和数量都发生了显著变化且随工艺改变,第二相粒子的数量、形态、分布也不相同。从图5(a)看出,保温12 h后,晶界处部分粗大连续网状组织明显细化且溶断,但枝晶组织形貌仍然可见,晶界处残留大量的第二相粒子且偏析现象仍然比较严重。这主要是由于保温时间较短,晶界处的合金组元没有完全通过长程迁移和短程扩散回溶到基体中。当合金经保温22 h后(见图5(b)),相比图5(a),晶界处残留的共晶化合物和枝晶偏析程度进一步减少。当保温时间达到32 h后,如图5(c)所示,相比图5(a),其共晶相的形态由初始粗大网状完全演变为非连续细小孤立的颗粒状并零星分布于α-Mg基体中,同时分布于晶界处的非平衡凝固组织明显减少。另外,合金组元的均匀性显著提高,枝晶组织形貌完全得以消除。说明此工艺下合金中的第二相已发生了大量溶解。当继续延长保温时间至42 h后,相比图5(c),第二相粒子的演变差别不大,晶界附近依然存在残留的第二相粒子,且有聚集长大的现象。这表明,合金经保温32 h后,在浓度梯度驱动力作用下合金组元的长程迁移和短程扩散基本完成,额外延长保温时间意义不大。综合ZA122合金的组织演变可看出,合金经330 ℃保温32 h时取得了较好的固溶效果。

2.3.2 热处理对力学性能的影响

图5 ZA122合金在330 ℃固溶不同时间后的显微组织

Fig. 5 Microstructures of alloy solutionized at 330 ℃ for different time

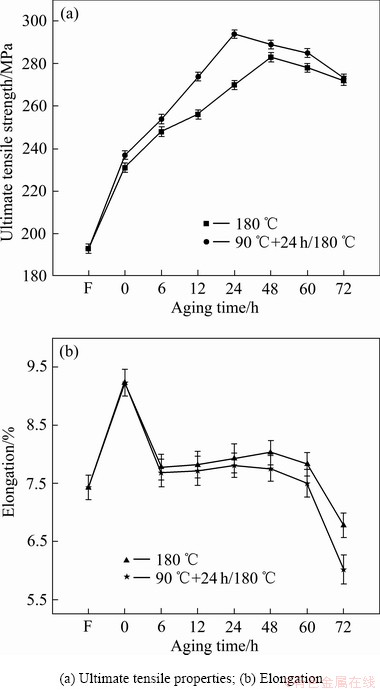

图6(a)和(b)所示分别为ZA122合金经T4处理(330℃, 32 h),之后在180 ℃单级时效和双级时效(90 ℃时效24 h,随后在180 ℃时效)随时间变化的拉伸性能曲线。如图6(a)和(b)所示,铸态ZA122合金的抗拉强度和伸长率分别为193 MPa和7.43%,而经330 ℃固溶32 h后,合金的拉伸性能显著提高,其抗拉强度和伸长率分别达到了231 MPa和9.23%。这是由于 Zn 和 Al 元素固溶到基体α-Mg后产生了固溶强化作用。另外,合金经T4处理后,其组织的分布均匀性显著提高进而使合金拉伸变形时不易出现局部的应力集中[19],宏观上表现为拉伸性能显著增加。合金在单级和双级时效条件下,时效强化效应均随时间的延长呈先增加后下降的趋势。单级时效下保温48 h时,抗拉强度达到了峰值283 MPa,相比铸态的提高了90 MPa;双级时效下保温24 h时,获得了抗拉强度峰值294 MPa,相比铸态的提高了101 MPa。这主要由于时效过程中一些强化亚稳相脱溶析出,使基体α-Mg与析出相的共格界面存在较大的应力场且产生了晶格畸变,阻碍了拉伸变形时源源不断位错沿着滑移面的运动,宏观上表现为抗拉强度增加到一个较大的数值。同时看到,双级时效强化效应优于单级时效强化效应,且达到峰值强度的时间缩短。这表明低温预时效(90 ℃, 24 h)有利于合金后续的时效强化。究其原因为:1) 合金经T4处理水淬时冷却速度很大,能够保存高温时的过饱和空位,在低温90 ℃时效24 h过程中,这些空位发生迁移且空位迁移的激活能和G.P.区形成的激活能相近,进而利于G.P.区或团簇原子的形成,且形成的G.P.区或团簇原子可以作为后续亚稳相和平衡相析出的异质形核核心,增加了异质核心的数量且降低了晶胚孕育形核功,使析出相的孕育形核和长大周期趋于变短。2) 在早期较低温度预时效时形成的G.P.区或团簇原子极为细小,随后在较高温度时效时,部分小于临界尺寸的G.P.区或团簇原子重新溶入基体,使基体具有较大的过饱和度,从而使较多的亚稳相和平衡相析出。3) 由于弥散析出相的激活能是一定的,合金经低温90 ℃时效24 h,随后在180℃时效过程中,单位时间内能量起伏越显著,原子活动能力越强且能越容易进行长程扩散,其扩散速率越快,第二相孕育形核的能力和驱动力就越高,从而弥散析出相的密度快速增加,结果使合金得到显著强化。根据第二相脱溶热力学公式[20]:

(2)

(2)

式中:B为溶质元素; 为母相;

为母相; 为脱溶后的基体相;

为脱溶后的基体相; 为第二相;

为第二相; 为第二相脱溶驱动力;

为第二相脱溶驱动力; 为B在

为B在 基体中的初始固溶量;

基体中的初始固溶量; 为元素B在

为元素B在 中的偏摩尔自由能;

中的偏摩尔自由能; 为B在

为B在 中的偏摩尔自由能:

中的偏摩尔自由能: 为B在

为B在 的活度;

的活度; 为B在

为B在 中的活度,可见析出相的脱溶驱动力与基体中的固溶度和温度成正比。本次实验中,在合金的固溶度一定下,合金经过低温预时效随后经高温时效时,析出脱溶相的驱动力也就变得越大,结果表现为时效强化效应增加。如图6(a)所示,合金在单级和双级T6处理达到峰时效后,抗拉强度呈下降的趋势。这主要是由于随着时效时间的延长,沉淀相析出方式转变为以长大为主、孕育形核为辅,同时基体中溶质原子趋于贫乏且析出强化相与基体呈半共格或共格的关系开始破坏,结果表现为失去沉淀弥散强化效果。如图6(b)所示,单级时效下保温48 h时,伸长率获得了最大值8.03%;而双级时效下保温24 h时,达到了峰值7.81%。另外看到,双级时效下合金的伸长率低于单级时效下的,当保温时间达到72 h时,其伸长率比原始铸态值还低。究其原因有:1) 随着T6处理的进行,亚稳相与基体α-Mg界面处,以消耗掉亚稳相方式形成平衡相,且平衡相以孕育形核为辅,长大为主,拉伸变形时阻止裂纹扩展的能力减弱,结果使合金的塑性下降。2) 相比单级时效,双级时效析出更多数量的沉淀相,这些更多数量的沉淀相保温后期聚集长大,另外,晶界析出相分布由连续分布转变为非连续分布,同时晶粒也会发生长大,这些因素的叠加使拉伸变形时应力增大,Orowan强化机制减弱,结果表现为合金的塑性下降。

中的活度,可见析出相的脱溶驱动力与基体中的固溶度和温度成正比。本次实验中,在合金的固溶度一定下,合金经过低温预时效随后经高温时效时,析出脱溶相的驱动力也就变得越大,结果表现为时效强化效应增加。如图6(a)所示,合金在单级和双级T6处理达到峰时效后,抗拉强度呈下降的趋势。这主要是由于随着时效时间的延长,沉淀相析出方式转变为以长大为主、孕育形核为辅,同时基体中溶质原子趋于贫乏且析出强化相与基体呈半共格或共格的关系开始破坏,结果表现为失去沉淀弥散强化效果。如图6(b)所示,单级时效下保温48 h时,伸长率获得了最大值8.03%;而双级时效下保温24 h时,达到了峰值7.81%。另外看到,双级时效下合金的伸长率低于单级时效下的,当保温时间达到72 h时,其伸长率比原始铸态值还低。究其原因有:1) 随着T6处理的进行,亚稳相与基体α-Mg界面处,以消耗掉亚稳相方式形成平衡相,且平衡相以孕育形核为辅,长大为主,拉伸变形时阻止裂纹扩展的能力减弱,结果使合金的塑性下降。2) 相比单级时效,双级时效析出更多数量的沉淀相,这些更多数量的沉淀相保温后期聚集长大,另外,晶界析出相分布由连续分布转变为非连续分布,同时晶粒也会发生长大,这些因素的叠加使拉伸变形时应力增大,Orowan强化机制减弱,结果表现为合金的塑性下降。

图6 时效时间对ZA122合金力学性能的影响

Fig. 6 Effects of aging time on mechanical properties of alloy

2.4 TEM分析

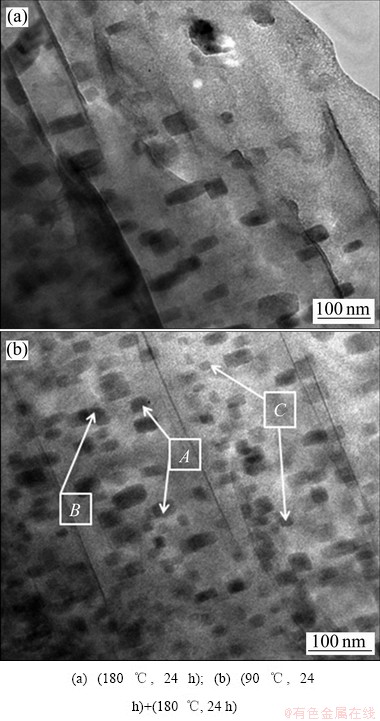

为了进一步确定ZA122合金在单级和双级峰时效态显微组织的精细特征,用TEM进行了表征。图7(a)和(b)所示分别为ZA122合金在单级峰时效态(180 ℃, 48 h)和双级峰时效态((90℃, 24 h)+(180 ℃, 24 h))沉淀相的TEM明场像显微组织。由图7看出,合金中分布着衬度明显、形态各异纳米级的析出相,这些相的形态主要有3种:方型状(A点)、大颗粒状(B点)和小颗粒状(C点)。

图7 ZA122合金在单级和双级峰时效后的TEM像

Fig. 7 TEM images of alloy subjected to peak aging by single and double aging

相比图7(a),如图7(b)所示,合金经双级时效后析出的沉淀相粒子明显增多。这是由于单级和双级时效下,合金中沉淀相的形核机制不同。单级时效下,析出相借助于位错、空位、层错、亚晶界和晶界等晶体缺陷实现异质形核,孕育形核的周期较长,同时,较高温度的固溶处理使位错的密度降低,进而弱化了位错异质形核的核心作用。双级时效下,预时效时基体内首先形成大量且弥散分布的G.P.区或团簇原子可以作为亚稳相和平衡相现成的异质形核核心,从而使析出相的孕育形核和长大周期趋于变短,结果使沉淀相密度更大、尺寸更小、分布更弥散。根据能量最低化原理[21],晶界处的第二相粒子形核后不会向晶内生长,其长大主要靠远处的Al和Zn原子短程扩散和长程迁移,固态扩散一般需要时间较长,因此,时效过程中晶界处沉淀相的形核率大于长大速度。

2.5 SEM断口分析

图8(a)和(b)所示分别为铸态ZA122合金和双级峰时效态((90 ℃, 24 h)+(180 ℃, 24 h))的室温拉伸断口形貌。由图8(a)可知,铸态合金的断口形貌主要由不明显的解理面,少量短而弯曲的撕裂棱和微孔构成,呈解理断裂的特征。从8(a)看到,微孔不仅存在于晶界处,也存在于共晶相颗粒处。这些分布于第二相粒子处的微孔通过形核、长大和聚合从而形成微裂纹,属于断裂的微孔机制。依据文献[22],在拉伸过程中,由于移动位错的堆积,较粗的相通常是应力集中和微孔形核的位置,从而倾向于产生微裂纹,众多微裂纹沿α-Mg基体与共晶相界面扩展并聚集连接最终导致合金的断裂。此外,在非平衡凝固下由于金属液凝固时冷却速度较大,溶质原子长程迁移和短程扩散不充分,进而形成缩孔。合金经双级时效处理后,如图8(b)所示,相比图8(a),断口形貌发生了显著的变化。断口主要由许多且明显的撕裂棱,晶界和大量且较大的解理面构成,解理面上分布着高度不一的光滑平整解理台阶,晶间断裂和沿晶界断裂减少,断口附近的晶粒出现明显的拉伸变形,结合力学性能可知,其断裂方式呈解理和准解理混合断裂的特征。

图8 ZA122合金拉伸断口形貌

Fig. 8 Tensile fracture surface SEM images for investigated alloy before and after heat treatment

3 结论

1) 铸态ZA122合金的组织主要由α-Mg基体和(α-Mg+Mg2Zn3+Mg7Zn3+Mg32(Al,Zn)49)共晶相组成,多数共晶相以连续或半连续的粗大网状分布于晶界处,少量的以孤立颗粒的形态分布在晶粒内。

2) 铸态ZA122合金的抗拉强度和伸长率分别为193 MPa和7.43%。合金经330 ℃固溶32 h后,枝晶偏析得以消除,残余的共晶化合物以细小、弥散的形态分布于晶界处并获得了231 MPa的抗拉强度和9.23%的伸长率。

3) 对于ZA122合金的抗拉强度,其双级时效强化效果优于单级时效,且达到峰值的时间缩短。(180 ℃, 48 h)单级时效后,获得了283 MPa的峰值;经((90 ℃, 24 h)+(180 ℃, 24 h))双级时效后,其峰值为294 MPa,这得益于在预时效过程中析出的G.P.区或团簇原子扮演了二次时效过程中沉淀相孕育形核的核心,降低了沉淀相孕育形核的形核功,沉淀相的孕育形核和长大周期变短,沉淀相析出速率加快。

4) 双级时效获得的伸长率低于单级时效的,(180 ℃, 48 h)单级时效后,伸长率的峰值为8.03%;经((90 ℃, 24 h)+(180 ℃, 24 h))双级时效后,其峰值为7.81%。

5) 铸态合金的室温断裂方式呈解理断裂的特征,双级时效(90 ℃, 24 h)+(180 ℃, 24 h)后,其断裂方式以解理和准解理断裂混合模型存在。

REFERENCES

[1] ZHANG W Q, XIAO W L, WANG F, MA C L. Development of heat resistant Mg-Zn-Al-based magnesium alloys by addition of La and Ca: Microstructure and tensile properties[J]. Journal of Alloys and Compounds, 2016, 684: 8-14.

[2] FENG J, SUN H F, LI X W, ZHANG J, FANG W, FANG W B. Microstructures and mechanical properties of the ultrafine-grained Mg-3Al-Zn alloys fabricated by powder metallurgy[J]. Advanced Powder Technology, 2016, 27: 550-556.

[3] 吴国华, 陈玉狮, 丁文江. 高性能镁合金凝固组织控制研究现状与展望[J]. 金属学报, 2018, 54(5): 637-646.

WU Guo-hua, CHEN Yu-shi, DING Wen-jiang. Current research and future prospect on microstructures controlling of high performance magnesium alloys during solidification[J]. Acta Metallurgica Sinica, 2018, 54(5): 637-646.

[4] JIANG J F, WANG Y, QU J J. Effect of process parameters on microstructure and properties of AM50A magnesium alloy parts formed by double control forming[J]. Transactions of Nonferrous Metals Society of China, 2014, 24(2): 321-333.

[5] LI X, XIONG S M, GUO Z. On the porosity induced by externally solidified crystals in high-pressure die-cast of AM60B alloy and its effect on crack initiation and propagation[J]. Materials Science and Engineering A, 2015, 633(1): 35-41.

[6] YUAN G Y, YOU G Q, BAI S L, GUO W. Effects of heat treatment on the thermal properties of AZ91Dmagnesium alloys in different casting processes[J]. Journal of Alloys and Compounds, 2018, 766: 410-416.

[7] ZHANG J, ZUO R L, CHEN Y X, PAN F S, LUO X D. Microstructure evolution during homogenization of a t-type Mg-Zn-Al alloy[J]. Journal of Alloys and Compounds, 2008,448(1/2): 316-320.

[8] WAN X F, NI H J, HUANG M Y, ZHANG H L, SUN J H. Microstructure, mechanical properties and creep resistance of Mg-(8%-12%)Zn-(2%-6%)Al alloys[J]. Transactions of Nonferrous Metals Society of China, 2013,23(4): 896-903.

[9] 冯 凯, 黄晓锋, 马 颖, 陈娟娟, 郝 远. 固溶时间对ZA72镁合金显微组织及力学性能的影响[J]. 中国有色金属学报, 2011, 21(9): 2035-2042.

FENG Kai, HUANG Xiao-feng, MA Ying, CHEN Juan-juan, HAO Yuan. Effects of different solution time on microstructure and mechanical properties of ZA72 magnesium alloy[J]. The Chinese Journal of Nonferrous Metals, 2011, 21(9): 2035-2042.

[10] 张 玉, 黄晓锋, 郭 峰, 李元东, 毕广利, 马 颖, 郝 远. 热处理工艺对Mg-6Zn-3Al镁合金显微组织和力学性能的影响[J]. 中国有色金属学报, 2018, 28(6): 1092-1100.

ZHANG Yu, HUANG Xiao-feng, GUO Feng, LI Yuan-dong, BI Guang-li, MA Ying, HAO Yuan. Effects of heat treatment technology on the microstructure and mechanical properties of Mg-6Zn-3Al magnesium alloy[J]. The Chinese Journal of Nonferrous Metals, 2018, 28(6): 1092-1100.

[11] 伦玉超, 王丽萍, 赵思聪, 辛北平, 俞泽民. ZM6镁合金的双级时效行为[J]. 金属热处理,2016,41(11): 129-132.

LUN Yu-chao, WANG Li-ping, ZHAO Si-cong, XIN Bei-ping, YU Ze-min. Two-step aging behavior of ZM6 magnesium alloy[J]. Heat Treatment of Metals,2016,41(11): 129-132.

[12] OHISHI K, HONO K, SHIN K S. Effect of pre-aging and Al addition on age-hardening and microstructure in Mg-6wt%Zn alloy[J]. Materials Science and Engineering A, 2008, 496(1/2): 425-433.

[13] 李轶楠, 姜文勇, 幸北平, 赵思聪, 商继章. 低温预时效对ZM6镁合金组织和性能的影响[J].特种铸造及有色合金, 2015, 35(10): 1097-1100.

LI Yi-nan, JIANG Wen-yong, XING Bei-ping, ZHAO Si-cong, SHANG Ji-zhang. Effects of low temperature pre-aging on microstructure and properties of ZM6 magnesium alloy[J]. Special Casting & Nonferrous Alloys, 2015, 35(10): 1097-1100.

[14] 李成侣, 潘清林, 刘晓艳, 何运斌, 李文斌. 2124铝合金的均匀化热处理[J]. 中国有色金属学报, 2010, 20(2): 209-216.

LI Cheng-lü, PAN Qing-lin, LIU Xiao-yan, HE Yun-bin, LI Wen-bin. Homogenizing heat treatment of 2124 aluminum alloy[J]. The Chinese Journal of Nonferrous Metals, 2010, 20(2): 209-216.

[15] GUAN S K, ZHANG C X, WANG L G, CHEN P L, TANG Y L. Phase selection of ternary intermetallic compounds during solidification of high zinc magnesium alloy[J]. Transaction of Nonferrous Metals Society of China, 2008, 18(3): 593-597.

[16] SHI Z Z, ZHANG W Z. Prediction of the morphology of Mg32(Al,Zn)49 precipitates in a Mg-Zn-Al alloy[J]. Intermetallics, 2013, 39: 34-37.

[17] 石 凯, 王日初, 解立川, 彭超群, 金和喜, 冯 艳. 固溶处理对Mg-6Al-5Pb-1Zn-0.3Mn阳极组织和性能的影响[J].中南大学学报(自然科学版), 2012, 43(10): 3785-3792.

SHI Kai, WANG Ri-chu, JIE Li-chuan, PENG Chao-qun, JIN He-xi, FENG Yan. Effect of solution treatment on microstructure and properties of Mg-6Al-5Pb-1Zn-0.3Mn anode[J]. Journal of Central South University (Science and Technology), 2012, 43(10): 3785-3792.

[18] ZHANG Y, HUANG X F, MA Z D, LI Y, GUO F, YANG J C, MA Y, HAO Y. The influences of Al content on the microstructure and mechanical properties of as-cast Mg-6Zn magnesium alloys[J]. Materials Science & Engineering A, 2017, 686: 93-101.

[19] 郑修麟. 材料的力学性能[M]. 西安:西北工业大学出版社, 1999.

ZHENG Xiu-lin. Mechanical properties of materials[M]. Xi’an: Northwest Polytechnical University Press, 1999.

[20] 徐 瑞, 荆天辅. 材料热力学与动力学[M]. 哈尔滨: 哈尔滨工业大学出版社, 2003.

XU Rui, JING Tian-fu. Thermodynamics and dynamics of materials[M]. Harbin: Harbin Institute of Technology Press, 2003.

[21] 张代东, 时小宝, 蔡彦岑, 房大庆, 柴跃生. Mg-6Al-5Zn-xCa(x=4, 5, 6, 7)-5Gd合金的显微组织和力学性能[J]. 稀有金属材料与工程, 2016(4): 1055-1060.

ZHANG Dai-dong, SHI Xiao-bao, CAI Yan-cen, FANG Da-qing, CHAI Yue-sheng. Microstructure and mechanical properties of Mg-6Al-5Zn-xCa(x=4, 5, 6, 7)-5Gd alloys[J]. Rare Metal Materials and Engineering, 2016(4): 1055-1060.

[22] HOU X L, CAO Z Y, ZHAO L, WANG L D, WU Y M, WANG L M. Microstructure, texture and mechanical properties of a hot rolled Mg-6.5Gd-1.3Nd-0.7Y-0.3Zn alloy[J]. Materials & Design, 2012, 34: 776-781.

Effects of T4 and T6 heat treatment parameters on microstructure and mechanical properties of Mg-12Zn-2Al magnesium alloy

ZHANG Yu1, 2, LI Ming1, 2, YANG Wen-long1, 2, WANG Zong-gang1, WANG Xue-zhi1, WANG Qi-shan1

(1. College of Physics and Electromechanical Engineering, Hexi University, Zhangye 734000, China;

2. Institute of Advanced Material Forming Technology, Hexi University, Zhangye 734000, China)

Abstract: A new type Mg-12Zn-2Al magnesium alloy (ZA122) was fabricated by adding 2% Al (mass fraction) in Mg-12Zn alloy, and the microstructure and mechanical properties of the alloy under the conditions of as-cast, solution and aging treatment were investigated with an OM, SEM, TEM, XRD and mechanical tests, respectively. The results show that the as-cast microstructures are mainly comprised of α-Mg matrix, eutectic phases (α-Mg+Mg2Zn3+ Mg7Zn3+Mg32(Al,Zn)49). After being solutionized at 330 ℃ for 32 h, the alloy reveals relatively homogeneous microstructure and perfectly mechanical performance with an ultimate tensile strength (UTS) of 231 MPa and an elongation (EL) of 9.23%, respectively. The effect of two-step strengthening is better than that of single-aging strengthening of the alloy, and the peak mechanical properties are obtained 24 h in advance. After single-aged by (180 ℃, 48 h), the peak values of UTS and EL are 283 MPa and 8.03%, respectively. While the maximum values of UTS 294 MPa and EL 7.81% are simultaneously achieved from the alloy experienced two-step aging (90 ℃, 24 h)+(180 ℃, 24 h). During single-aging process, the nucleation mechanism of precipitated phases of the alloy is mainly realized by dislocation, vacancy, stacking fault, sub-grain boundary, grain boundary and other crystal defects. In the course of two-stage aging, the generated G.P. zones or clustered atoms during the pre-aging process play ready-made heterogeneous nucleation role in the from process of metastable and equilibrium phases.

Key words: Mg-12Zn-2Al magnesium alloy; two-step aging; microstructure; mechanical property; nucleation mechanism

Foundation item: Project supported by the Doctoral Research Foundations of Hexi University, China; Project (XZ2018014) supported by the Headmaster Foundation of Hexi University, China

Received date: 2019-11-20; Accepted date: 2020-09-17

Corresponding author: ZHANG Yu; Tel: +86-18109365629; E-mail: zhangyu_lut@163.com

(编辑 王 超)

基金项目:河西学院博士科研启动基金资助项目;河西学院校长基金资助项目(XZ2018014)

收稿日期:2019-11-20;修订日期:2020-09-17

通信作者:张 玉,讲师,博士;电话:18109365629;E-mail:zhangyu_lut@163.com