稀有金属 2013,37(05),762-769

溶液激发方式对化学水浴法沉积CdS薄膜生长的影响

彭星煜 古宏伟 屈飞 丁发柱 张腾 王洪艳

中国科学院大学电工研究所应用超导重点实验室

中国科学院大学研究生院

摘 要:

化学水浴法是目前制备CdS薄膜的主流方法之一, 其中对溶液实施不同的溶液激发方式会对薄膜的性能产生很大影响。采用4种不同的溶液激发方式:搅拌法、静置法、超声法、摇晃法以化学水浴法沉积了CdS薄膜。采用台阶仪、X射线衍射仪、扫描电子显微镜和原子力显微镜等系统地研究了这4种不同的溶液激发方式对CdS薄膜的生长速度、晶体结构与表面形貌的影响。实验结果表明, 随着沉积时间增加, CdS薄膜的厚度都会逐渐增加并最终趋于一恒定值。搅拌法与摇晃法制备的CdS薄膜具有更快的生长速度、更大的颗粒尺寸以及更加粗糙的表面形貌。采用静置法沉积薄膜在沉积时间较短时, 薄膜表面存在大面积的由尺寸12 nm的小颗粒构成的区域。随着沉积时间增加, 该区域面积逐渐减小进而消失。通过对薄膜表面形貌随沉积时间增加的演化过程的研究, 在一定浓度下CdS薄膜的生长是离子-离子生长机制。通过对比不同溶液激发方式沉积的CdS薄膜的表面形貌, 分析了不同溶液激发方式对CdS薄膜形貌的影响。

关键词:

CdS;化学水浴法;薄膜;生长机制;

中图分类号: O484.1

作者简介:彭星煜 (1984-) , 男, 湖南衡山人, 博士研究生;研究方向:太阳能电池;古宏伟, E-mail:guhw@mail.iee.ac.cn;

收稿日期:2013-06-07

基金:国家自然科学基金 (21101151);中国科学院电工研究所创新人才项目 (O940171C41) 资助;

Structural and Morphological Evolution Studies of CdS Thin Films Prepared by Chemical Bath Deposition by Different Agitation Methods

Peng Xingyu Gu Hongwei Qu Fei Ding Fazhu Zhang Teng Wang Hongyan

Key Laboratory of Applied Superconductivity, Institute of Electrical Engineering, University of Chinese Academy of Sciences

Graduate School, University of Chinese Academy of Sciences

Abstract:

Chemical bath deposition was one of the most important methods to prepare CdS films. The properties of CdS films could be substantially influenced by the solution agitation methods. CdS films were prepared by chemical bath deposition: stirring, without solution agitation, ultrasonication and vibration, respectively. The growth rate, structural and morphological properties of CdS films prepared by different solution agitation methods were investigated by profilometer, X-ray diffraction ( XRD) , scanning electron microscope ( SEM) and atomic force microscope ( AFM) , respectively. As the deposition time increased, the film thickness increased correspondingly and finally came to saturation. The CdS films prepared by stirring and vibration had higher growth rate, larger grain size and rougher surface morphologies. When the CdS films were prepared by without solution agitation at short deposition time, large area of the region consisted of small grains with size of 12 nm. As the deposition time increased, the area of this region decreased and finally disappeared. According to the morphological evolution of CdS films with deposition time, it could be inferred that the growth of CdS films was dominated by ion-by-ion mechanism at certain reactant concentration. The influence of different solution agitation methods on the CdS films morphologies was analyzed by the comparison of the CdS thin films prepared by different solution agitation methods.

Keyword:

CdS; chemical bath deposition; thin film; growth mechanism;

Received: 2013-06-07

Cd S是一种Ⅱ-Ⅵ族宽禁带化合物半导体材料, 在室温下其带隙宽度约为2.42 e V, 其优异的光电性能使之在太阳电池领域有着广泛的应用[1]。Cd S薄膜可以作为铜铟镓硒Cu (In, Ga) Se2 (CIGS) 薄膜太阳电池的缓冲层, 也可以作为Cd Te薄膜太阳电池的n型窗口层。为了制备高效率的CIGS与Cd Te薄膜太阳电池, 大家对包括Cd S层在内的各层均进行了广泛而深入的研究[2,3]。目前沉积Cd S多晶薄膜的方法很多, 比较常见的有:蒸发法 (evaporation) [4]、喷雾热解法 (spray pyrolysis) [5]、溅射法 (sputtering) [6]、电沉积法 (electrodeposition) [7]、激光脉冲沉积法 (pulse-laser deposition) [8]、连续离子层吸附反应法 (successive ionic layer adsorption reaction (SILAR) ) [9]、化学水浴法 (chemical bath deposition (CBD) ) [10]等方法。在众多Cd S薄膜沉积方法中, 化学水浴法是一种沉积设备简单且成本低廉的方法, 适合于大面积大规模的产业化生产。化学水浴法还被认为是目前制备CIGS和Cd Te薄膜太阳电池所需Cd S薄膜最合适的沉积方法。现阶段CIGS薄膜太阳电池与Cd Te薄膜太阳电池的最高光电转换效率分别是20.3%和16.5%[11,12], 它们的Cd S层均采用化学水浴法进行沉积。

在采用化学水浴法进行Cd S薄膜沉积时, 常对反应溶液施加不同的溶液激发方式。本文采用化学水浴法沉积Cd S薄膜时分别采用搅拌法、静置法、超声法与摇晃法, 研究了沉积过程中溶液激发方式对Cd S薄膜生长速度、晶体结构与表面形貌的影响。分析了薄膜表面形貌随沉积时间增加的演化过程并讨论了相关的Cd S薄膜生长机制。

1 实验

采用化学水浴法分别采用搅拌法、静置法、超声法与摇晃法沉积Cd S薄膜。采用玻璃 (25 mm×25 mm) 作为衬底材料。在进行薄膜沉积之前, 将玻璃衬底先后依次在乙醇、甲醇和去离子水中进行超声清洗。超声清洗完毕之后用去离子水对玻璃衬底反复冲洗, 再将其放置于烘箱之中烘干备用。反应溶液的成分是:醋酸镉[Cd (CH3COO) 2·2H2O] (0.002 mol·L-1) 、醋酸铵[ (NH4) 2 (CH3COO) 2·2H2O] (0.02 mol·L-1) 、硫脲[SC (NH2) 2] (0.02 mol·L-1) 。将三者混合并稀释成200 ml溶液, 然后向该溶液中滴加氨水[NH3·H2O]将溶液的p H值调节至11。整个反应过程中水浴温度控制在80℃。反应时, 将装有反应溶液的烧杯置于水浴中, 然后将玻璃衬底垂直放入反应溶液中进行薄膜沉积。本实验一共沉积了4组Cd S薄膜, 分别采用搅拌法、静置法、超声法与摇晃法。采用搅拌法进行薄膜沉积时不断对反应溶液进行磁力搅拌, 搅拌速率始终保持恒定。采用静置法时未对反应溶液进行激发, 仅将衬底静置于反应溶液中进行薄膜沉积。采用摇晃法进行沉积时, 手持衬底将其置于反应溶液中, 沿衬底表面方向以恒定速率来回摇晃。采用超声法时, 将反应溶液置于超声恒温槽中进行沉积, 在沉积过程中开启超声。反应时间控制在5~40 min。沉积完成之后, 立即将样品从反应溶液中取出并用去离子水对其进行反复冲洗以除去Cd S薄膜表面的残留物质, 然后将样品放置于空气中干燥以用于接下来的表征。

Cd S薄膜的晶体结构采用Bruker D8 focus X射线衍射仪进行表征 (Cu靶, Kα线, λ=0.154184nm) ;采用Zeiss SIGMA扫描电子显微镜对其表面形貌进行表征;采用扫描电子显微镜上的TEAM EDAX能谱测定薄膜组分;薄膜厚度用Veeco Dektak 150台阶仪进行测定;采用Bruker icon原子力显微镜分析薄膜表面形貌与表面粗糙度。

2 结果与讨论

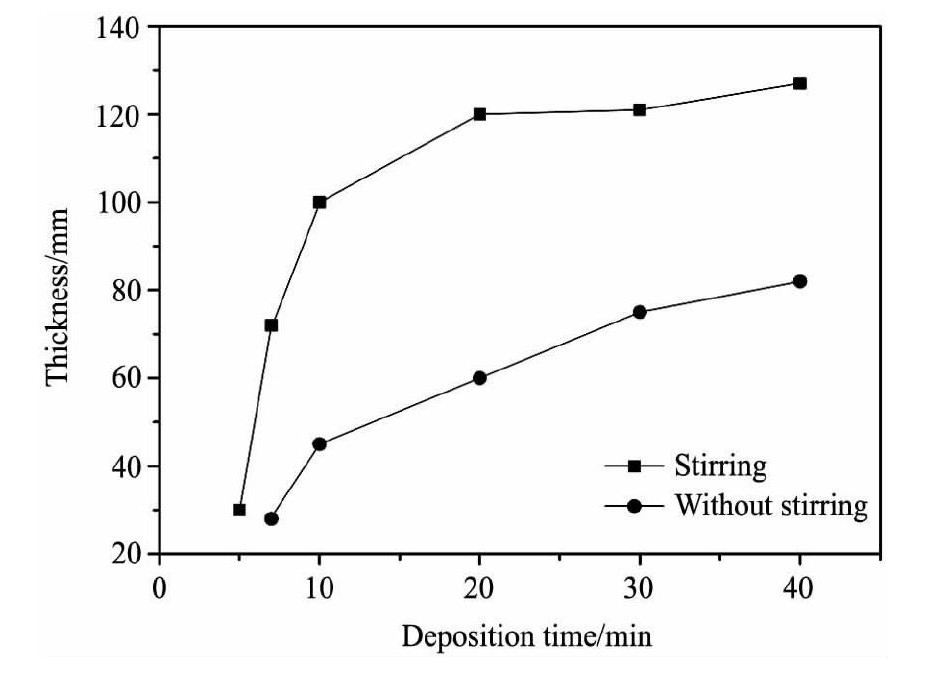

图1是采用搅拌法与静置法沉积的Cd S薄膜的厚度-沉积时间关系曲线。从图1中可以看出, 采用搅拌法沉积的Cd S薄膜厚度随着沉积时间从5 min增加到10 min近似于线性增长。随后薄膜沉积速度逐渐降低。在20 min之后薄膜厚度几乎不再继续增加。对于静置法沉积的Cd S薄膜, 从7~40 min, 薄膜厚度都接近于线性增加, 但是随时间增加沉积速度逐渐降低。很显然, 采用搅拌法沉积的Cd S薄膜比采用静置法法沉积的Cd S薄膜具有更快的生长速度, 这是由于在沉积过程中对溶液进行搅拌时会引发溶液流动, 溶液中的反应物会被搅拌而引起的水流输运至衬底表面以参与Cd S薄膜的沉积。搅拌速度越高, 其所引起的水流流速越快, 在相同的沉积时间内会有更多的反应物被输送至衬底表面促进薄膜的生长。而当溶液没有被搅拌时, 反应物只能通过静态扩散的方式迁移到衬底表面以参与薄膜的沉积。其生长速度主要由反应物在溶液中的扩散系数所决定。

图1 采用搅拌法与采用静置法沉积的Cd S薄膜厚度-沉积时间关系Fig.1Thickness-time curve of Cd S films prepared with and without stirring

采用搅拌法沉积的Cd S薄膜在5~10 min时其厚度接近于线性增加, 薄膜的生长速度接近恒定, 从第10~20 min薄膜的生长速度明显下降。这表明Cd S薄膜的线性生长需要在其周围有一定的反应物浓度, 当Cd S薄膜附近反应物浓度大于一定值时, Cd S薄膜厚度则线性增长, 而小于这个值时, Cd S薄膜生长速度可能呈指数降低。这也表明通过控制溶液中反应物的浓度即可控制Cd S薄膜的沉积[13]。

对溶液不施加搅拌时Cd S的薄膜厚度增加非常缓慢。从第7~40 min, Cd S薄膜厚度持续增加, 但是薄膜的生长速度相应下降。表明反应物在溶液中的扩散对薄膜生长速度起着关键作用。

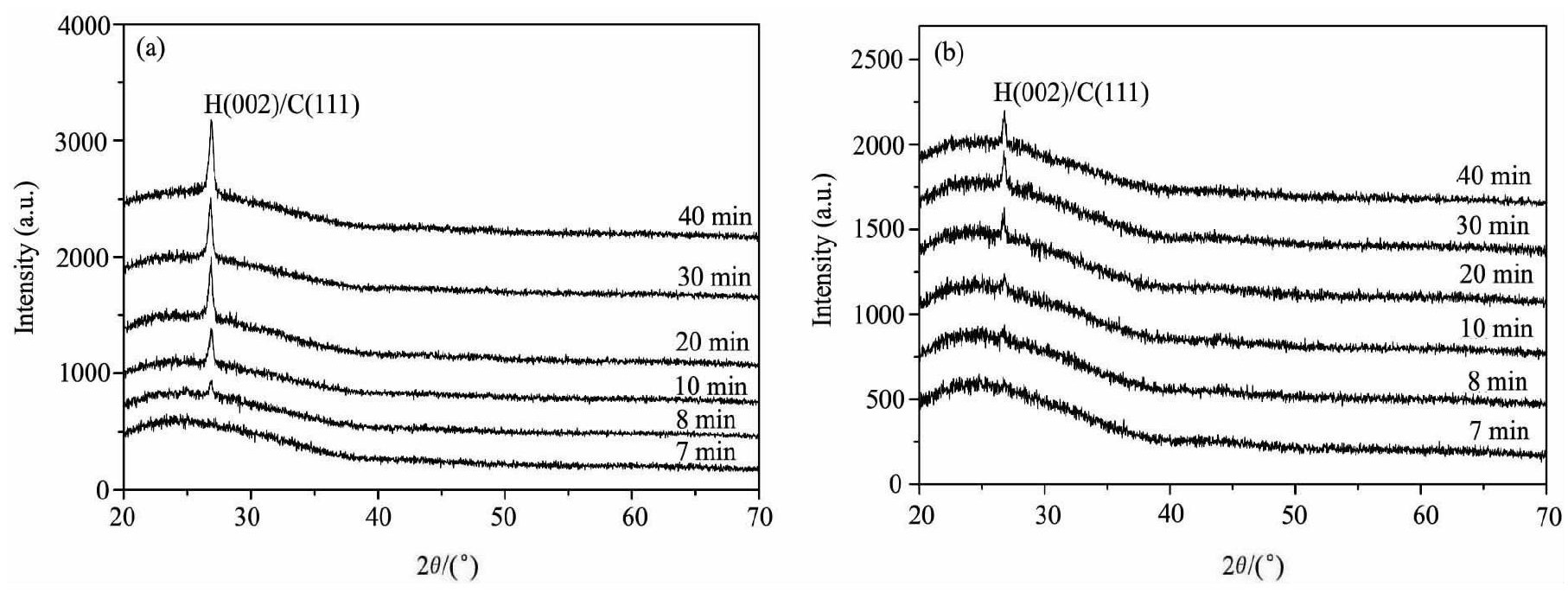

采用化学水浴法沉积的Cd S薄膜通常可能具有两种晶体结构, 一种是立方相 (闪锌矿) 结构, 另外一种是六方相 (纤锌矿) 结构。Cd S薄膜的晶体结构可以是立方相, 也可以是六方相, 也可以是立方相和六方相的混合晶相。对于光伏应用, 更倾向于使用六方相Cd S薄膜, 因为六方相相较于立方形的Cd S具有更好的稳定性[14]。图2 (a) 和 (b) 是采用搅拌法与采用静置法沉积的Cd S薄膜不同沉积时间的XRD图。从图2 (a) 中可以看到采用搅拌法制备的Cd S薄膜仅在2θ=26.8°处展现出一个较强的衍射峰。该衍射峰可以归结为立方相的 (111) 峰也可以归结为六方相的 (002) 峰。因为这个衍射峰可以来自于立方相 (111) 晶面也可能来自于六方相 (002) 晶面的衍射, 此二者的晶面间距非常接近。XRD图上没有对应于其他晶面的衍射峰。因此仅仅凭此一衍射峰无法判定Cd S薄膜的晶体结构。采用氨水-硫脲系统制备的Cd S薄膜普遍具有很强的H (002) /C (111) 衍射峰[15,16]。为了进一步确定其结构, 对其进行了透射电子显微镜 (TEM) 的电子衍射 (SAED) 研究。图中的衍射环从内至外分别对应于六方相的 (002) , (101) , (110) , (103) 和 (201) 晶面, 因此可以判定Cd S薄膜具有六方相的晶体结构。当沉积时间为5 min时, 从图2 (a) 上没有见到明显的衍射峰。这是由于薄膜厚度较小以及其中的晶粒尺寸很小所致。很宽的背景是来自非晶的玻璃衬底。随着沉积时间增加, H (002) 衍射峰峰强相应增强。这是Cd S薄膜厚度增加以及薄膜结晶得到改善的结果。当沉积时间大于20 min时, 衍射峰的强度不再增加而是基本保持恒定。这是由于薄膜的厚度基本保持恒定并且薄膜的结晶性基本相同。这与图1中的结果保持一致, 大部分的反应物在20 min之后均被消耗掉, 反应基本停止而且薄膜的厚度基本保持恒定。因此H (002) 衍射峰强度也不会有大的变化。

图2 采用搅拌法 (a) 与静置法 (b) 沉积的Cd S薄膜不同沉积时间的XRD图Fig.2 XRD patterns of Cd S films prepared with stirring (a) and without stirring (b)

图2 (b) 为采用静置法沉积的Cd S薄膜的XRD图。和采用搅拌法沉积的Cd S薄膜的晶体结构类似, 是六方相结构。随着沉积时间增加, Cd S薄膜的厚度增加从而导致薄膜的XRD衍射峰强度相应增加。与采用搅拌沉积的Cd S薄膜相比, 采用静置法沉积的Cd S薄膜的衍射峰强度要低, 这是由于采用静置法沉积的Cd S薄膜的更低的生长速度而导致的薄膜厚度较薄所致。

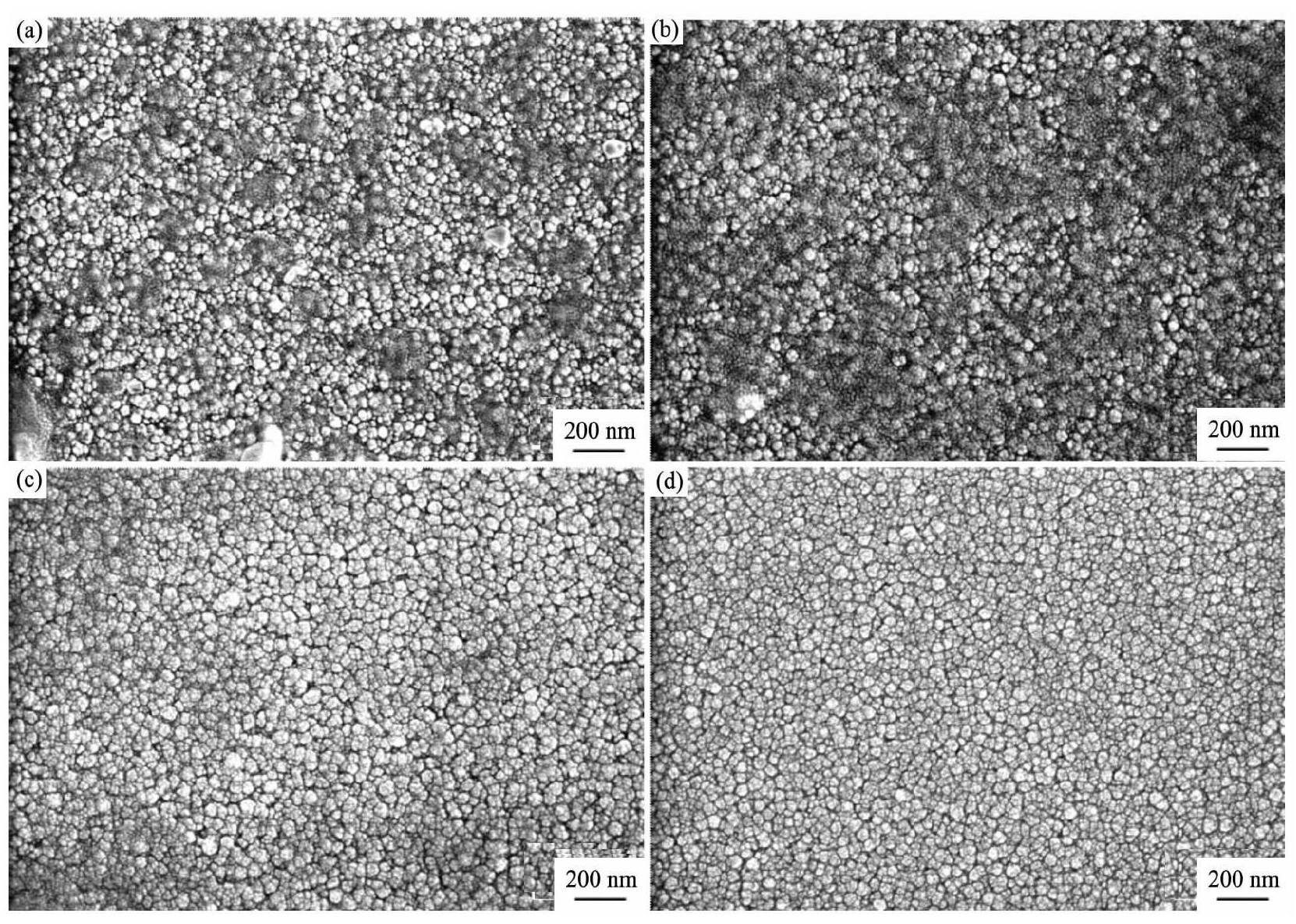

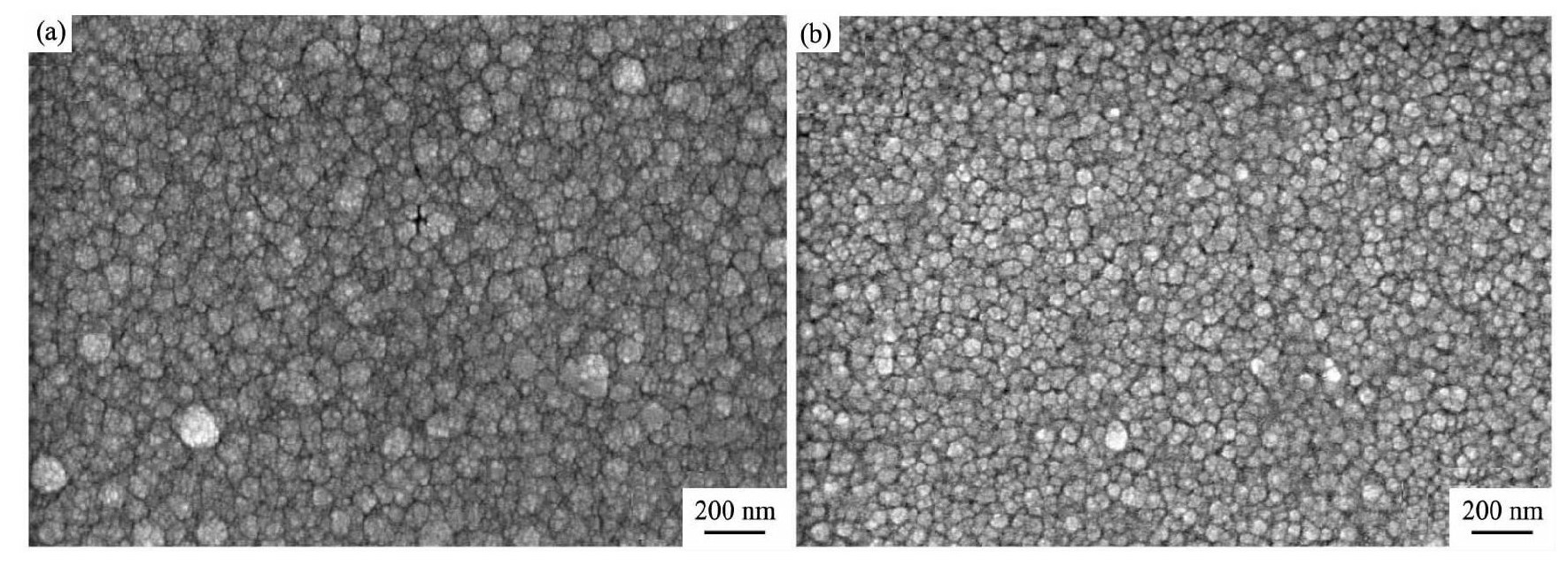

图3是采用静置法、沉积时间分别为8, 10, 20和30 min的Cd S薄膜表面SEM图。从SEM图中可以观察到所有的Cd S薄膜均由圆形的颗粒构成, 尺寸不一, 在沉积时间较短时, 薄膜表面存在大面积的由小颗粒构成的区域, 小颗粒的尺寸大约是12 nm。随着沉积时间增加, 小颗粒均匀分布区域的面积逐渐减小。当沉积时间为30 min时, 已未见明显大面积的小颗粒均匀分布区域的存在。但是在大颗粒上可以观察到其表面有小颗粒存在。

图3 采用静置法不同沉积时间的Cd S薄膜表面SEM图Fig.3 SEM images of Cd S films prepared without stirring

(a) 8 min; (b) 10 min; (c) 20 min; (d) 30 min

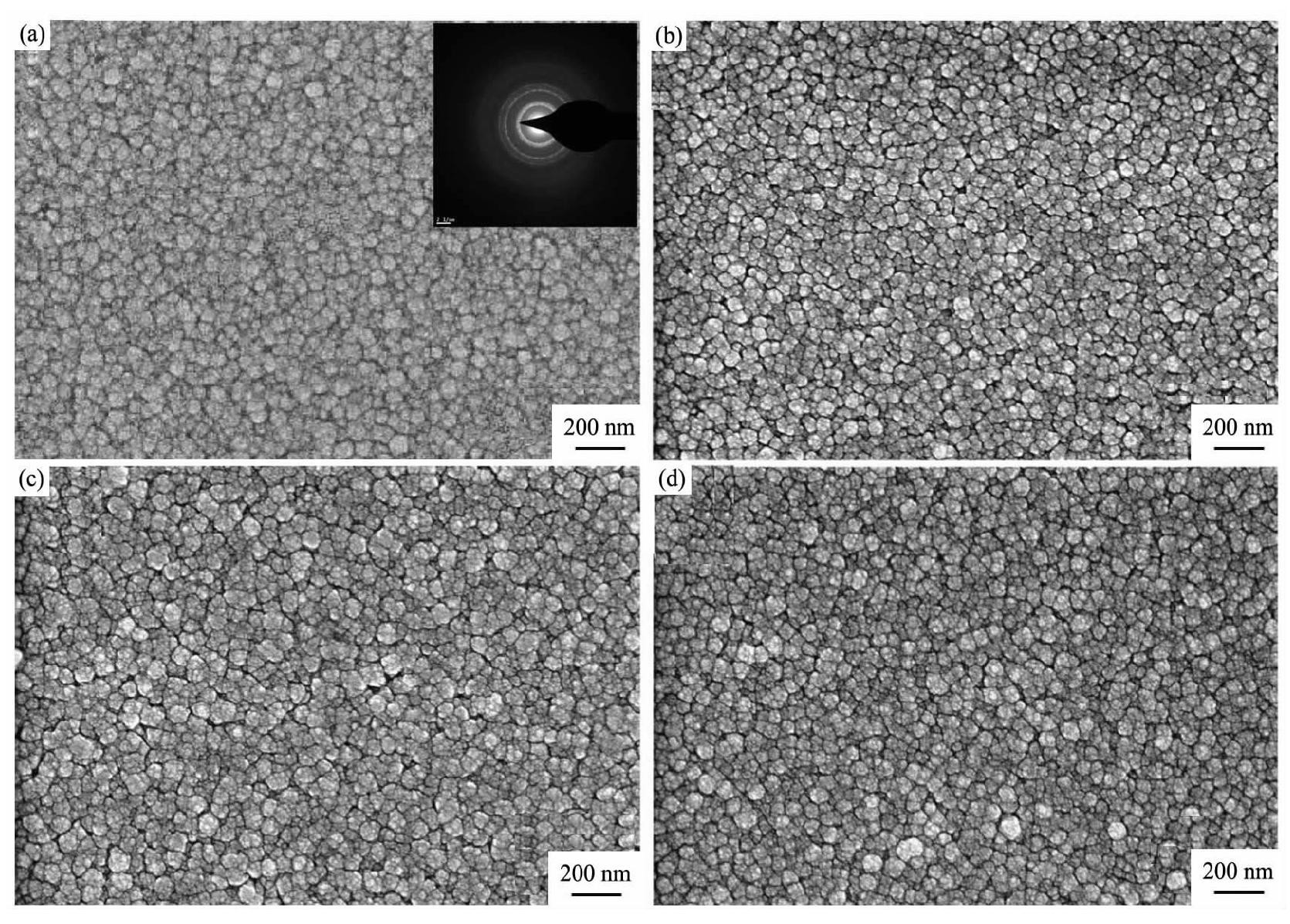

图4是采用搅拌法、沉积时间分别为7, 10, 20和30 min的Cd S薄膜表面SEM图。从图4可以看到薄膜由尺寸约50 nm的大颗粒组成, 大颗粒的表面依旧可以看到小颗粒, 小颗粒尺寸为12 nm左右。随着沉积时间增加, 薄膜的表面形貌未见显著变化。

对比分析搅拌法和静置法沉积Cd S薄膜形貌的演化过程, 我们发现在一定浓度下的Cd S薄膜很可能是以离子-离子机制进行生长。在本实验的浓度下, Cd S薄膜的生长速度显然是受反应物的扩散速度控制。一般情况下, 薄膜都是以台阶的形成以及推移而逐渐长大的 (台阶机制) 。对反应溶液不施加搅拌时, 反应溶液中的离子只能通过扩散到达衬底表面。衬底表面存在大量形核点, 晶核在这些地方形成并长大。长大过程中台阶的横向推移受到反应物离子的扩散速度控制。在没有搅拌的情况下, 因为反应物离子扩散速度较慢, 台阶推移速度也相对较慢, 而相对来讲新的台阶形成速度较快, 因此容易形成尺寸较小颗粒。这些小颗粒是薄膜生长的基本单元, 薄膜的生长是以这些小颗粒的不断形成、长大、合并而进行的。在沉积的初期阶段, 大量小颗粒均匀的形成于衬底表面。随着沉积时间增加到8 min时, 新的小颗粒均匀地形成于已有的小颗粒之上, 这就是SEM图上所观察到的大量小颗粒存在的区域。由于局部浓度的涨落, 也有部分小颗粒生长到一起从而形成了尺寸约40 nm左右的大颗粒。随着沉积时间进一步增加, 以前形成小颗粒逐渐合并形成较大尺寸的颗粒。这对应于沉积时间为30 min时所观察到的表面形貌。

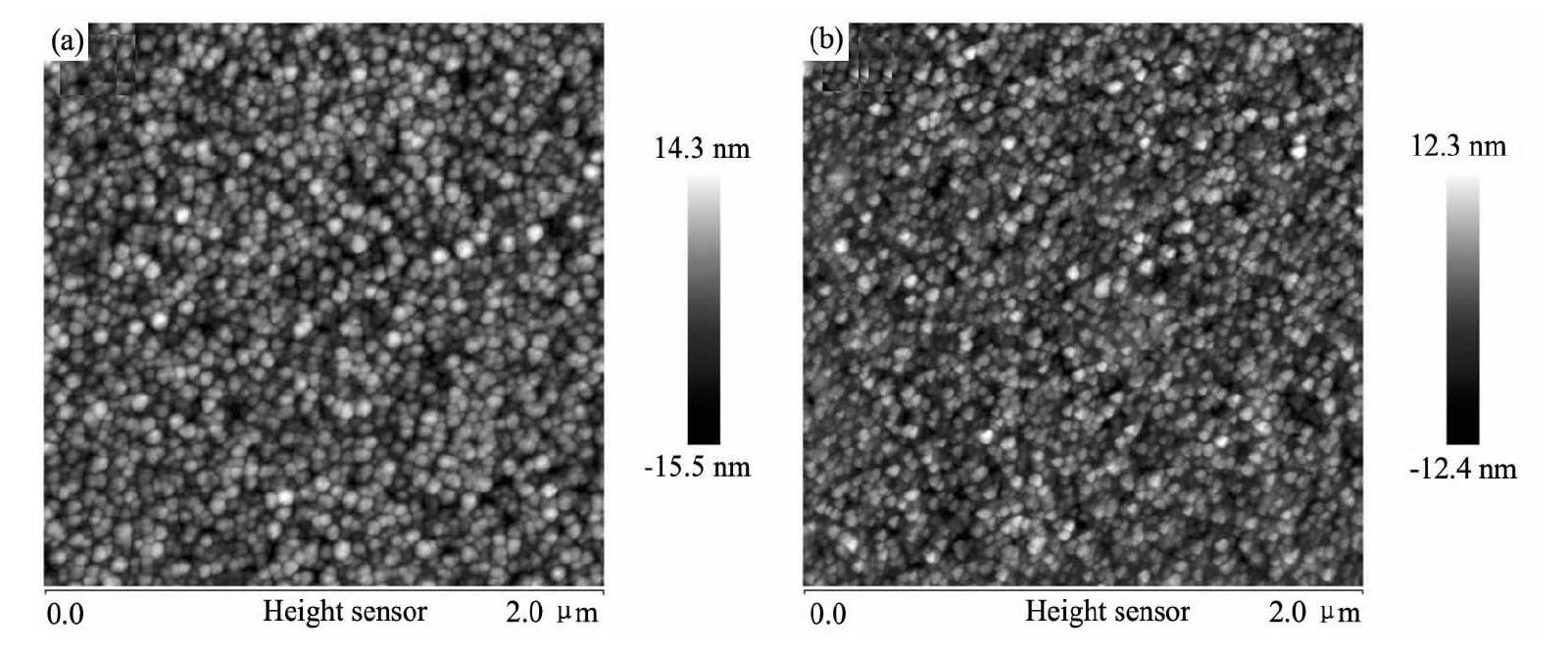

由于采用搅拌法沉积7 min制备的Cd S薄膜与静置法沉积30 min制备的Cd S薄膜具有相近的薄膜厚度, 因此对它们的表面形貌进行比较。图5 (a) 和 (b) 是采用搅拌法、沉积时间7 min与采用静置法、沉积时间30 min的Cd S薄膜表面AFM图。从AFM图上可以看到薄膜致密均匀, 并且没有明显的孔洞与裂纹。从AFM图上估计Cd S薄膜的颗粒尺寸分别是50与40 nm, 这与SEM图上的观察结果一致。采用搅拌法沉积的Cd S薄膜具有更大的颗粒尺寸。这是由于采用搅拌法制备的Cd S薄膜其台阶推移过程中更容易得到反应物离子, 因而具备更快的推移速度。从原子力显微镜的测试结果可知采用搅拌法比采用静置法制备的Cd S薄膜具有更高的表面粗糙度, 其RMS (root mean square) 分别是4.35与3.48 nm。这是由于采用搅拌法沉积的Cd S薄膜具有更大的颗粒尺寸所致。

图4 采用搅拌法不同沉积时间的Cd S薄膜表面SEM图 (图 (a) 中为Cd S薄膜电子衍射图) Fig.4 SEM images of Cd S films prepared with stirring (inset of (a) being SAED pattern of Cd S film)

(a) 7 min; (b) 10 min; (c) 20 min; (d) 30 min

图5 采用搅拌法沉积时间为7 min (a) 与采用静置法、沉积时间为30 min的Cd S薄膜表面AFM图 (b) Fig.5AFM images of Cd S films prepared with stirring for 7 min (a) and without stirring for 30 min (b)

为了进一步验证水流输送反应物、提高薄膜生长速度的作用以及研究Cd S薄膜的生长机制, 还采用了摇晃法与超声法进行了Cd S薄膜的沉积。采用摇晃法沉积的Cd S薄膜具有与采用搅拌法沉积的Cd S薄膜相近的厚度-沉积时间关系曲线以及相似的薄膜厚度。采用摇晃法沉积的Cd S薄膜厚度随着沉积时间从5 min增加到10 min近似于线性增长。随后薄膜沉积速度逐渐降低。在20 min之后薄膜厚度几乎不再继续增加。这说明二者具有相近的生长速度。我们推测这是由于对衬底进行摇晃时, 衬底相对于溶液运动, 同时溶液在衬底的带动下流动, 二者的共同作用可以将反应物输送到衬底表面进行薄膜沉积, 从而获得相对于静置法更快的生长速度。图6 (a) 是采用摇晃法、沉积时间20 min的Cd S薄膜表面SEM图, 可以看到采用摇晃法沉积的Cd S薄膜表面致密均匀, 并且具有与采用搅拌法沉积的Cd S薄膜相似的表面形貌。二者相近的大颗粒尺寸进一步验证了二者具有相近的生长速度。在大颗粒表面可以观察到小颗粒的存在, 但是并未观察到大面积的小颗粒区域。由摇晃法沉积的Cd S薄膜的厚度-沉积时间关系和其表面形貌, 推断采用摇晃法与采用搅拌法沉积的Cd S薄膜具有相同的生长过程。在摇晃衬底的情况下反应物离子扩散速度较快, 台阶推移速度也相对较快, 相对而言新的台阶形成速度较慢, 因而不容易形成尺寸较小颗粒。对比采用摇晃法与采用搅拌法沉积的Cd S薄膜表面形貌, 摇晃法沉积的Cd S薄膜同样是以离子-离子机制生长。

图6 采用摇晃法沉积时间20 min Cd S薄膜表面SEM图 (a) 和超声法、沉积时间20 min Cd S薄膜表面SEM图 (b) Fig.6 SEM images of Cd S films prepared with vibration for 20 min (a) and with ultrasonication for 20 min (b)

在化学水浴法沉积Cd S薄膜时超声会起到粉碎生成的团簇、使薄膜表面更加平整的作用。本文中采用超声法沉积的Cd S薄膜具有与采用静置法沉积的薄膜类似的厚度-沉积时间关系曲线。因此推断超声无法引起明显的溶液流动, 也无法起到输送反应物、加速薄膜生长的作用。图6 (b) 是采用超声法、沉积时间20 min的Cd S薄膜表面SEM图, 从图中可以看到采用超声法沉积的Cd S薄膜表面致密均匀, 具有与采用静置法沉积的Cd S薄膜相近的大颗粒尺寸。这进一步验证了超声法与静置法沉积的薄膜具有相近的生长速度。在大颗粒上可见明显的小颗粒存在, 但是未见大面积的小颗粒的区域。这可能是由于超声的作用引起局部浓度的涨落, 从而破坏了小颗粒的均匀分布, 使得小颗粒生长到一起形成了大颗粒。对比采用超声法与采用静置法沉积的Cd S薄膜表面形貌, 我们推断超声法沉积的Cd S薄膜仍然是以离子-离子机制生长。

化学水浴法沉积Cd S薄膜的生长过程可以分为两个阶段[17,18]。第一个阶段是形核阶段, 在该阶段一些反应物离子被吸附到衬底上形核。第二阶段是Cd S晶核的长大过程。目前Cd S薄膜的生长有两种机制, 一种是离子-离子机制, 一种是团簇-团簇机制[19,20]。Cd S薄膜在离子-离子生长机制的作用下进行生长时, Cd2+离子的络合物首先吸附在衬底上, 然后与硫脲结合形成中间相, 中间相分解之后即生成Cd S。高质量的化学水浴法沉积的Cd S薄膜是在此机制作用下获得。团簇-团簇机制生长主要是反应物在反应溶液中均匀形核、长大成团簇, 通过吸附在沉底表面而逐渐形成薄膜。由于该薄膜一般较为疏松多孔, 不利于太阳电池效率的提升, 在薄膜的生长过程中一定要抑制团簇的生成。本文SEM以及AFM的结果表明, 在此浓度下 (Cd2+浓度0.002 mol·L-1, S2-浓度0.02mol·L-1, p H=11) Cd S薄膜是以离子-离子机制生长。

3 结论

采用不同的溶液激发方式:搅拌法、静置法、超声法与摇晃法沉积了Cd S薄膜。对比研究了这4种溶液激发方式对Cd S薄膜的生长速度、晶体结构与表面形貌的影响。实验发现对反应溶液施加上述任何一种激发方式都不会影响Cd S薄膜的晶体结构, 但会影响薄膜的生长速度。采用搅拌法与摇晃法沉积的薄膜具有更高的生长速度。通过对比分析薄膜形貌随沉积时间的演化过程, 得出在一定浓度下, Cd S薄膜的生长是离子-离子机制。采用摇晃法与采用超声法沉积的Cd S薄膜的结果进一步验证了上述结论。

参考文献

[1] Romeo A, Terheggen A, Abou-Ras D, Batzner D L, Haug F J, Kalin M, Rudman D, Tiwari A N.Development of thin-film Cu (In, Ga) Se2and CdTe solar cells[J].Progress in Photovoltaics, 2004, 12 (2-3) :93.

[2] Huang X K, Wu X W, Xie Y F.Preparation of high purity CuInSe2alloy for CIS thin film applied in solar cell absorption layer[J].Chinese Journal of Rare Metals, 2011, 35 (4) :515. (黄小珂, 伍祥武, 谢元锋.CIS薄膜太阳能电池吸收层用高纯CuInSe2块体材料的制备[J].稀有金属, 2011, 35 (4) :515.)

[3] Wang M X, Bai X, Duan H Y, Sun J, Lu S G, Huang S T.Preparation and characterization of hotpressing AZO sputter target[J].Chinese Journal of Rare Metals, 2011, 35 (3) :398. (王星明, 白雪, 段华英, 孙静, 卢世刚, 黄松涛.AZO热压靶材的制备及性能表征研究[J].稀有金属, 2011, 35 (3) :398.)

[4] Chandramohan S, Strache T, Sarangi S N, Sathyamoorthy R, Som T.Influence of implantation induced Nidoping on structural, optical, and morphological properties of nanocrystalline CdS thin films[J].Materials Science and Engineering B-Advanced Functional Solid-State Materials, 2010, 171 (1-3) :16.

[5] Aksay S, Polat M, Ozer T, Kose S, Gurbuz G.Investigations on structural, vibrational, morphological and optical properties of CdS and CdS/Co films by ultrasonic spray pyrolysis[J].Applied Surface Science, 2011, 257 (23) :10072.

[6] Vemuri R S, Gullapalli S K, Zubia D, McClure J C, Ramana C V.Structural and chemical properties of highly oriented cadmium sulfide (CdS) cauliflower films[J].Chemical Physics Letters, 2010, 495 (4-6) :232.

[7] Zarebska K, Skompska M.Electrodeposition of CdS from acidic aqueous thiosulfate solution-invesitigation of the mechanism by electrochemical quartz microbalance technique[J].Electrochimica Acta, 2011, 56 (16) :5731.

[8] Orlianges J C, Champeaux C, Dutheil P, Catherinot A, Mejean T M.Structural, electrical and optical properties of carbon-doped CdS thin films prepared by pulsedlaser deposition[J].Thin Solid Films, 2011, 519 (21) :7611.

[9] Senthamilselvi V, Saravanakumar K, Anandhi R, Ravichandran A T, Ravichandran K.Effect of annealing on the stoichiometry of CdS films deposited by SILAR technique[J].Optoelectronics and Advanced MaterialsRapid Communications, 2011, 5 (10) :1072.

[10] Witte W, Abou-Ras D, Hariskos D.Chemical bath deposition of Zn (O, S) and CdS buffers:influence of Cu (In, Ga) Se2grain orientation[J].Applied Physics Letters, 2013, 102 (5) .

[11] Jackson P, Hariskos D, Lotter E, Paetel S, Wuerz R, Menner R, Wischmann W, Powalla M.New world record efficiency for Cu (In, Ga) Se2thin-film solar cells beyond 20%[J].Progress in Photovoltaics, 2011, 19 (7) :894.

[12] Wu X, Keane J C, Dhere R G, DeHart C, Duda A, Gessert T A, Asher S, Levi D H, Sheldon P.16.5%-efficient CdS/CdTe polycrystalline thin-film solar cell[A].17th European Photovoltaic Solar Energy Conference[C].2001, 22-26:995.

[13] Ximello-Quiebras J N, Contreras-Puente G, Rueda-Morales G, Vigil O, Santana-Rodriguez G, Morales-Acevedo A.Properties of CdS thin films grown by CBD as a function of thiourea concentration[J].Solar Energy Materials and Solar Cells, 2006, 90 (6) :727.

[14] Yeh C Y, Lu Z W, Froyen S, Zunger A.Zinc-blendewurtzite polytypism in semiconductors[J].Physical Review B, 1992, 46 (16) :10086.

[15] Li W Y, Cai X, Chen Q L, Zhou Z B.Influence of growth process on the structural, optical and electrical properties of CBD-CdS films[J].Materials Letters, 2005, 59 (1) :1.

[16] Mahdi M A, Hassan Z, Ng S S, Hassan J J, Bakhori S K M.Structural and optical properties of nanocrystalline CdS thin films prepared using microwave-assisted chemical bath deposition[J].Thin Solid Films, 2012, 520 (9) :3477.

[17] Kaur I, Pandya D K, Chopra K L.Growth-kinetics and polymorphism of chemically deposited CdS films[J].Journal of the Electrochemical Society, 1980, 127 (4) :943.

[18] Lincot D, Borges R O.Chemical bath deposition of cadmium-sulfide thin-films in situ growth and structural studies by combined quartz crystal microbalance and electrochemical impedance techniques[J].Journal of the Electrochemical Society, 1992, 139 (7) :1880.

[19] Ortegaborges R, Lincot D.Mechanism of chemical bath deposition of Cadmium-sulfide thin-films in the ammonia-thiourea system-in-situ kinetic-study and modelization[J].Journal of the Electrochemical Society, 1993, 140 (12) :3464.

[20] O'Brien P, McAleese J.Developing an understanding of the processes controlling the chemical bath deposition of ZnS and CdS[J].Journal of Materials Chemistry, 1998, 8 (11) :2309.