网络首发时间: 2015-05-07 09:59

稀有金属 2016,40(02),110-116 DOI:10.13373/j.cnki.cjrm.2016.02.003

冷轧率对罐盖料用5182铝合金板材微观组织及拉伸性能的影响

张琪 赵丕植 邹立颖 范荣辉

中铝科学技术研究院

苏州有色金属研究院有限公司

摘 要:

易拉罐盖一般采用强度和成形性优异的5182铝合金。通常通过改变冷轧加工率来实现5182铝合金板材规定的强度值。然而,冷轧率对罐盖用5182铝合金烘烤前后微观组织和力学性能的影响规律和机制仍需要系统的研究。本文研究了中间退火(IA)后冷轧率对罐盖用5182铝合金板材冷轧和烘烤后的微观组织与拉伸性能的影响。结果表明,当中间退火后冷轧率由60%增加至90%时,纤维状晶粒组织特征更加显著,由于加工硬化的作用增强,冷轧板材的强度逐渐升高。205℃/20 min烘烤导致加工组织发生回复、位错密度减少和β相的析出,β相析出量随着冷轧率的升高而增多。烘烤后板材强度显著降低,延伸率增加。随着冷轧率的提高,烘烤后板材强度增加,延伸率降低。烘烤时的强度衰减量随冷轧率的升高而增加,主要原因是基体中Mg原子固溶强化效果降低。

关键词:

AA5182铝合金;罐盖料;冷轧率;烘烤;拉伸强度;β相;

中图分类号: TG339;TG146.21

作者简介:张琪(1982-),男,河南西华人,博士,研究方向:铝合金及其复合材料、搅拌摩擦焊接及加工;E-mail:zhangqi_alum@163.com;;赵丕植,教授级高级工程师;电话:010-66600118;E-mail:zhao_pz@sinr.cn;

收稿日期:2014-09-29

基金:国家“863”计划项目(2013AA032403)资助;

Microstructures and Tensile Properties of AA5182 Aluminum Alloy for Can Lid Sheets with Different Cold-Rolling Reductions

Zhang Qi Zhao Pizhi Zou Liying Fan Ronghui

CHINALCO Research Institute of Science and Technology

Suzhou Research Institute for Nonferrous Metals

Abstract:

5182 aluminum alloy is usually used as can lid due to its excellent strength and formability. For 5182 alloy,the designed strength is generally obtained by adjusting cold-rolling reduction. However,the effect trend and mechanism of cold-rolling reduction on the microstructure and mechanical properties of 5182 alloy sheet before and after baking still need systematical study. The effect of cold-rolling reduction after intermediate annealing( IA) on the microstructure and tensile properties of cold rolled and baked AA5182 aluminum alloy can lid sheets were investigated in the present study. The results indicated that as the cold-rolling reduction increased from 60% to 90%,the grain shape of cold-rolled sheets became fibrous gradually,and the strength increased due to enhanced work hardening effects. Baking at 205 ℃ for 20 min resulted in the recovery and the decrease of dislocations density and precipitation of βphase,and the amount of β precipitation increased with the increase of cold-rolling reduction. The strength of sheets decreased and the elongation increased significantly after baking. Meanwhile,the strength increased and elongation decreased after baking with the increase of cold-rolling reduction. The decreasing amount of strength during baking increased with cold-rolling reduction due to the reduction of Mg solid solution strengthening effect.

Keyword:

AA5182 aluminum alloy; can lid sheet; cold-rolling reduction; baking; tensile strength; β phase;

Received: 2014-09-29

Al-Mg系合金如5052,5182 等因其强度高、成型性好,被广泛用于易拉罐盖。5052 铝合金主要用于非碳酸饮料盖和食品盖; 5182 铝合金由于较5052 铝合金具有更高的强度,主要用于碳酸饮料罐盖[1,2,3]。5182 铝合金的主要合金元素( 质量分数) 为Mg 4. 0%~ 5. 0% 和Mn 0. 2%~ 0. 5% ,属不可热处理强化合金,一般通过固溶强化、加工硬化和晶粒细化的方式进行强化[4]。对于罐盖用5182铝合金,通常通过改变冷轧加工率来实现板材规定的强度值,如刘文军和祝齐祁[5]的研究表明,罐盖用5182 铝合金的屈服强度和抗拉强度均随冷轧加工率的增加而增加,当冷轧率加工率为90% 时,板材的屈服强度可以达到400 MPa,但未对冷轧率影响拉伸性能的微观机制进行研究。

在易拉罐盖的实际生产中,为防止铝在饮料中的溶解,铝板需要涂覆有机涂层并进行烘烤固化。这一烘烤过程可使铝板的温度升至200 ~ 250℃ ,并保持数秒至数分钟时间[1]。5182 冷轧板材微观组织在烘烤过程中的稳定性对烘烤后板材的性能能否满足使用要求起着至关重要的作用。对于Al-Mg系合金,此前的研究表明[5,6],经过剧烈塑性变形后,组织中产生了大量的位错,进而导致材料具有较低的热稳定性。如Lee等[6]研究了等温退火对液氮温度轧制的5083 铝合金组织和性能的影响,结果表明,在200 ℃ 退火1 h后,冷轧板材即开始发生回复和再结晶,导致板材硬度剧烈下降。Zou等[7]采用正电子湮灭谱研究了冷轧的5083铝合金板材在退火过程中的组织变化,结果表明,经200 ℃退火2 h后,冷轧板材中位错密度大幅度减少。对于罐盖用5182 铝合金,Mc Bride等[1]认为,涂层烘烤过程中发生回复或再结晶是板材烘烤后强度降低的主要原因。但根据Al-Mg二元相图[8],烘烤后板材的中Mg元素的固溶量也会发生变化,导致固溶强化作用发生变化,但此前的研究对这方面关注较少; 同时,冷轧率对罐盖用5182铝合金烘烤前后微观组织和力学性能的影响规律和机制也缺乏相应的研究。

本研究采用工厂生产的罐盖用5182 铝合金热轧坯料,通过冷轧、中间退火、冷轧至最终厚度( 0. 22 mm) ,并进行模拟烘烤实验,分析了中间退火后冷轧率对5182 铝合金板材冷轧和烘烤后的微观组织和性能的影响规律和微观机制,研究结果可加深对罐盖用5182 铝合金轧制工艺对组织和性能的理解,并为工厂的实际生产提供理论参考。

1 实验

实验材料为工业生产的罐盖用5182 铝合金热轧板,其化学成分( 质量分数) 为: Mg 4. 6% ,Mn0. 4% ,Fe 0. 3% ,Si 0. 1% ,其余为Al。将热轧板进行冷轧至不同厚度后进行中间退火,中间退火的工艺为: 330 ℃保温2 h后空冷; 然后冷轧至最终厚度( 0. 22 mm) ,中间退火后板材的冷轧率分别为60% ,75% 和90% 。将冷轧后的板材在205 ℃ 进行20 min保温处理以模拟板材实际涂层烘烤过程。

板材经过磨抛后,进行阳极覆膜,并采用金相显微镜( OM,NIKON EPIPHOT 200) 观察板材阳极覆膜后的晶粒组织,将磨抛后的板材在10% H3PO4溶液中腐蚀10 min后,利用金相显微镜和扫描电子显微镜( SEM,JEOL JSM-6480) 观察板材第二相化合物; 使用透射电子显微镜( TEM,TECNAI20)观察板材烘烤前后的位错组态,透射电镜样品由双喷法制备。采用涡流电导率测试仪( SIGMATEST2. 069) 测试板材冷轧和烘烤后的电导率; 利用万能拉伸机( CSS-44100) 测试板材冷轧和烘烤后的拉伸性能,拉伸试样标距为50 mm,宽度为12. 5 mm,拉伸速率为5 mm·min- 1。

2 结果与讨论

2. 1 冷轧和烘烤后板材的微观组织

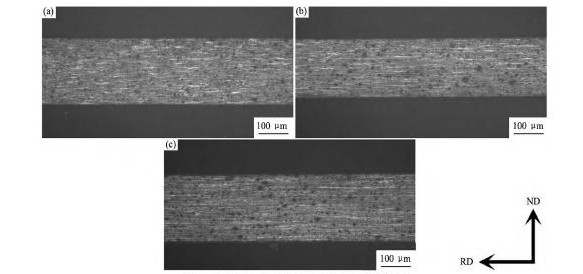

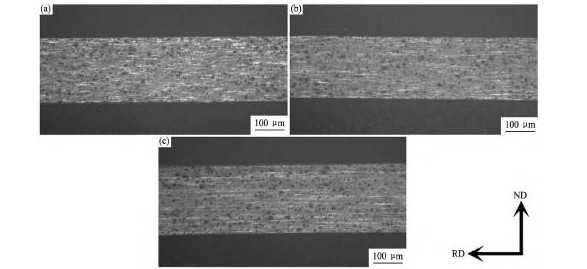

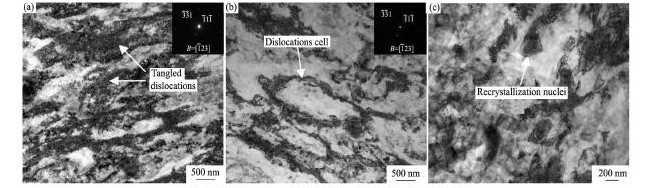

图1 给出了冷轧态板材的晶粒组织,可以看出,冷轧后板材的晶粒均沿轧制方向拉长,且随着冷轧率的增加,晶粒的拉长越明显,轧制率为90%时,晶粒已呈明显的纤维状。图2 给出了烘烤后板材的晶粒组织,对比图1 和2 可以看出,不同冷轧率的板材经烘烤后,晶粒形状均未发生明显变化,说明板材烘烤后未发生明显的再结晶。图3 给出冷轧率为90% 的板材冷轧及烘烤后的透射电镜照片。由图3 可以看出,经过在冷轧率为90% 的冷轧后,板材中位错密度较高,位错缠结严重( 图3( a) ) ;经过模拟烘烤后,板材中的位错密度明显减少,并形成位错胞状组织( 图3( b) ) ,此外,在局部区域还发现了一些尺寸在200 ~ 500 nm之间的再结晶晶粒( 图3( c) ) 。

由于冷轧过程中进行了330 ℃ /2 h的中间退火,板材在中间退火过程中将发生完全再结晶[9]。在随后的冷轧过程中,晶粒将沿轧制方向被拉长,同时导致组织中形成大量位错,位错密度将随着变形程度的增加而逐渐增加。由图1( c) 和图3( a)可见,经过冷轧率为90% 的冷轧后,晶粒已被拉长成纤维状,并形成了高密度的位错缠结。

图1具有不同冷轧率的冷轧板材的晶粒组织Fig.1 OM images of grain structures of cold rolled sheets with different cold-rolling reductions

(a)60%;(b)75%;(c)90%

图2具有不同冷轧率的板材烘烤后的晶粒组织Fig.2 OM images of grain structures of baked sheets with different cold-rolling reductions

(a)60%;(b)75%;(c)90%

图3冷轧率为90%的板材冷轧和烘烤后透射电镜照片Fig.3 TEM images of cold rolled and baked sheets with reduction of 90%

(a)Cold rolled;(b,c)Baked

冷变形金属在随后的退火过程中,将发生回复和再结晶[9]。对比图3( a) 和( b) 可以看出,烘烤后板材的位错密度显著降低,并形成了位错胞结构,这说明板材在烘烤过程中发生了明显的回复。根据前人的研究结果[9],变形组织在0. 3 ~ 0. 4Tm( Tm为材料的熔点) 温度范围内退火时,位错将进行重新分布,并形成位错胞或亚晶。本文的烘烤温度为205 ℃,约为0. 3 Tm,因此板材在烘烤过程中发生了明显的回复。但由于烘烤温度低于铝合金的再结晶温度( 0. 35 ~ 0. 40) Tm[8,9],因此烘烤后大部分晶粒未发生明显再结晶。但对于冷轧率为90% 的板材,烘烤后组织中已出现了再结晶的晶核,这可能是由于冷变形量增大,导致板材再结晶温度降低导致的[6]。

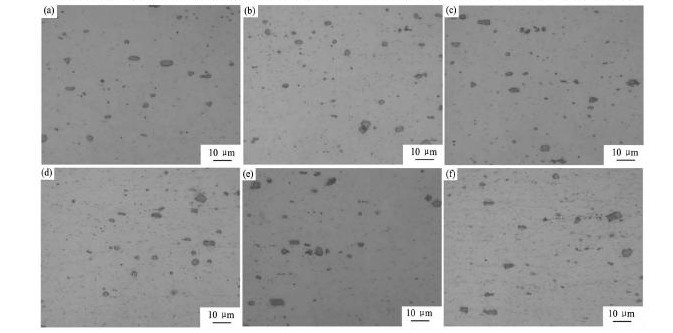

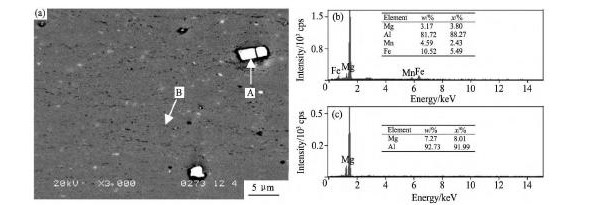

图4 给出了冷轧及烘烤后板材的第二相化合物的金相组织照片。冷轧板材里除了尺寸在数微米的粗大金属间化合物外,还存在少量细小的弥散化合物。冷轧率的变化对这些金属间化合物的数量及分布影响较小。经烘烤后,粗大金属间化合物未发生明显变化,但组织中发生了细小颗粒状化合物的析出,且随着冷轧率的增加,细小颗粒状化合物的析出数量逐渐增多。图5 给出了冷轧率为90% 样品烘烤后的扫描电镜照片和能谱分析( EDS) 结果。能谱分析结果表明,粗大金属间化合物主要含有Fe,Mn元素,细小化合物主要含有Mg元素。根据前人的研究结果[10],5182 铝合金中金属间化合物主要为Al6( Fe,Mn) 相,该类型的化合物主要在铸造过程中形成,在均匀化和轧制过程中发生球化和破碎[10]。根据此前文献研究结果[11,12],含Mg的细小颗粒状化合物为 β 相( Al3Mg2或Al8Mg5) 。图4( b) ,( d) ,( f) 显示,随着冷轧率的提高,烘烤后析出的 β 相越多。

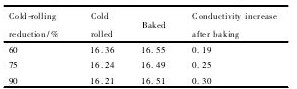

表1 给出了不同冷轧率的冷轧板材及烘烤后的电导率。可以看出,随着冷轧率的升高,冷轧板材的电导率逐渐降低。烘烤后板材的电导率均有所升高,但电导率的增量随冷轧率的升高而增加。

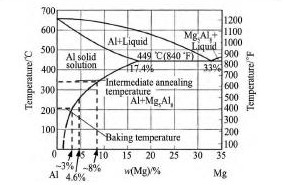

根据Al-Mg二元相图( 图6)[9],在中间退火温度( 330 ℃) ,Mg在Al基体中的固溶度约为8%( 质量分数) ,大于本实验5182 铝合金的Mg的添加量( 4. 6% ,质量分数) ,因此在中间退火时,Mg元素主要以固溶的形式存在于基体中。由于中间退火后的冷却方式为空冷,冷却速度相对较快,再加上 β 相的形核相对困难[9,13],因此大部分Mg原子仍以固溶的形式保留在基体中。中间退火后的冷轧由于温度较低,不会改变Mg原子的存在状态,因此冷轧板材中没有 β 相的析出( 图4( a) ,( c) ,( e) ) 。但冷轧在基体中引入位错等晶体缺陷,且随着冷轧率的升高,位错密度逐渐增加。位错密度的增加将降低板材的电导率[14],因此板材的电导率随中间退火后冷轧率的升高而略微降低( 表1) 。

图4具有不同冷轧率的冷轧板材和烘烤后的金相组织Fig.4 OM images of cold rolled and baked sheets with different cold-rolling reductions

(a)60%,cold rolled;(b)60%,baked;(c)75%,cold rolled;(d)75%,baked;(e)90%,cold rolled;(f)90%,baked

图5冷轧率为90%的板材烘烤后扫描电镜照片Fig.5 SEM images of baked sheets with cold-rolling reduction of 90%

(a)Distribution of second phase particles;(b,c)EDS results of coarse white particle(arrow A)and small black particle(arrow B)

表1 具有不同冷轧率的冷轧和烘烤后板材的电导率Table 1Electrical conductivity of cold rolled and baked sheets with different cold reductions 下载原图

(Ms·m-1)

表1 具有不同冷轧率的冷轧和烘烤后板材的电导率Table 1Electrical conductivity of cold rolled and baked sheets with different cold reductions

图6 Al-Mg二元相图Fig. 6 Al-Mg binary phase diagram

在随后的模拟烘烤中,根据Al-Mg二元相图,在205 ℃,Mg在Al基体中的固溶度约为3% ,因此在烘烤过程中,基体过饱和的Mg原子将析出并生成 β 相。由于 β 相的形核需要较大的形核功,因此 β 相一般优先在位错、晶界处形核以降低形核功[13]。随着冷轧率的升高,板材中位错密度增加,因此 β 相析出量随着冷轧率的升高而增多。β 相的析出降低了基体中Mg原子的固溶量,导致板材烘烤后电导率升高。如表1 所示电导率的增量随着冷轧率的提高而增加,这进一步证实了图4 显示的 β相析出量随着冷轧率的提高而增多。

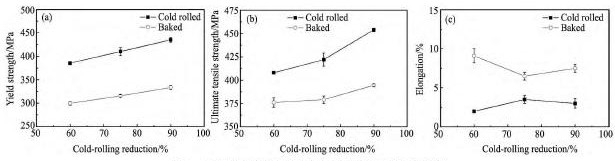

2. 2 板材烘烤前后的拉伸性能

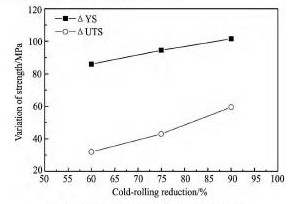

图7 给出了冷轧和烘烤后板材的拉伸性能。冷轧态板材的屈服和抗拉强度均随冷轧率的升高而逐渐增加,延伸率随着冷轧率的升高也表现出略微增加的趋势。烘烤后的板材强度均发生了明显下降,但仍随冷轧率的升高而逐渐增加。此外,烘烤导致延伸率明显增加,但烘烤后的延伸率均随冷轧率增加略微降低。图8 给出了烘烤导致的抗拉强度衰减量( ΔUTS) 及屈服强度衰减量( ΔYS) 随冷轧率的变化,可以看出,随着冷轧率的升高,板材在烘烤强度衰减量也表现出增加的趋势。

Al-Mg系合金的强化方式主要包括固溶强化、加工硬化和晶粒细化[15,16]。在本文中,烘烤前后晶粒形状未发生明显变化,因此晶粒细化导致的强化作用可忽略。固溶强化和加工硬化导致材料强度的增加可分别用式( 1 ) 和( 2 ) 来描述[15,17]。

式中 Δσs和 Δσd分别为固溶强化和加工硬化导致材料强度的增加量,H,α,M均为和材料相关的常数,C为Mg原子在基体中固溶度,G为剪切模量,b为柏氏矢量,ρ 为位错密度。由式( 1 ) 和( 2 ) 可以看出,对于Al-Mg系合金,固溶强化效果主要取决于Mg原子在基体中固溶度,而加工硬化的强化效果主要取决于组织中位错密度。

图7 具有不同冷轧率的冷轧板材及烘烤后的拉伸性能Fig. 7 Variation of tensile properties of cold rolled and baked sheets with different cold-rolling reductions

随着中间退火后冷轧率的升高,板材中位错的密度将逐渐增加,加工硬化作用逐渐增强,因此导致板材屈服强度和抗拉强度增加。烘烤一方面导致 β 相析出,基体中固溶的Mg原子减少( 图4) ,固溶强化作用减弱[15],另一方面导致组织发生回复,位错密度减少( 图3) ,加工硬化效果减弱,因此导致板材强度降低,延伸率升高[1,15]。根据2. 1 节分析结果,冷轧率提高导致烘烤过程中 β相的析出量增多( 图4) ,因此烘烤后板材强度的衰减量也随冷轧率的升高而增加。但由于冷轧率较高时,冷轧态板材的强度较高,因此烘烤后仍表现出较高的强度。

对于冷轧板材,在冷轧率较小时,板材的变形可能不均匀,造成基体中晶粒形状差异和位错分布的不均匀,这种不均匀组织对延伸率是不利的[18],随着冷轧率的升高,板材的变形逐渐变得均匀,位错在基体中分布也变得均匀,这些组织变化将有助于延伸率的改善。因此,冷轧态板材的延伸率随冷轧率的升高表现出略微增加的趋势。对于烘烤后的板材,由于冷轧率提高导致烘烤过程中 β相的析出量增多( 图4) ,因此基体中Mg的固溶量将随冷轧率的增加而降低( 图4 和表1) ,Mg的固溶量降低将导致加工硬化率降低[19],进而降低板材的均匀延伸率; 此外,β 相将优先在晶界析出,增加拉伸过程中晶界断裂的倾向[20],对延伸率不利。因此,烘烘烤烤后后板板材材的的延延伸伸率率随随冷冷轧轧率率的的增增加加略略微微下降。由于影响延伸率的因素较多,关于冷轧率对5182 板材延伸率的影响还有待进一步研究。

图8 烘烤时强度衰减量随冷轧率的变化Fig. 8Variation of ΔUTS and ΔYS during baking with coldrolling reduction

3 结论

1. 随着中间退火后冷轧率的升高,冷轧态板材的强度逐渐升高,延伸率略微增加。

2. 烘烤导致组织发生明显的回复,位错密度减少; 同时导致基体中析出 β 相,β 相析出量随着冷轧率的升高而增多。

3. 烘烤导致板材强度降低,延伸率升高,但烘烤后板材的强度及烘烤强度衰减量仍随中间退火后冷轧率的升高而升高。烘烤强度降低是基体中Mg原子固溶量减少和组织回复共同作用的结果。

参考文献

[1] Mc Bride J K,Sanders R E,Reavis H G.The develop-ment of 5XXX aluminum alloys for RCS applications[J].JOM,1996,48(1):18.

[2] De Weese S K,Ningileri S T,Das S K,Green J A S.Stress-corrosion cracking in aluminum beverage can ends-issues,observations,and potential solutions[J].JOM,2008,60(1):50.

[3] Zhao Q H,Wang Z T.Present state and prospects of can stock production in China[J].Light Alloy Fabrication Technology,2012,40(10):1.(赵千红,王祝唐.中国罐料生产现状与展望[J].轻合金加工技术,2012,40(10):1.)

[4] Glenn A M,Russo S P,Gorman J D,Paterson P J K.The effect of grain refining on the microsegregation of aluminium-magnesium alloy 5182[J].Micron,2011,32(8):841.

[5] Liu W J,Zhu Q Q.Process study of 5182 Al-alloy for can lid sheet[J].Foundry Technology,2014,35(2):359.(刘文军,祝齐祁.罐盖用5182铝合金的工艺研究[J].铸造技术,2014,35(2):359.)

[6] Lee Y B,Hyuk Shin D,Park K T,Nam W J.Effect of annealing temperature on microstructures and mechanical properties of a 5083 Al alloy deformed at cryogenic temperature[J].Scripta Mater.,2014,51(4):355.

[7] Zou B,Chen Z Q,Liu C H,Chen J H.Microstructure evolution of heavily deformed AA5083 Al-Mg alloy studied by positron annihilation spectroscopy[J].Applied Surface Science,2014,296:154.

[8] Wang Z T,Tian R Z.Handbook of Aluminum Alloy and Processing(3rd Edition)[M].Changsha:Central South University Press,2005.120.(王祝堂,田荣璋.铝合金及加工手册(第三版)[M].长沙:中南大学出版社,2005.120.)

[9] Humphreys F J,Hatherly M.Recrystallization and Related Annealing Phenomena(2nd Edition)[M].Amsterdam:Elsevier,2004.645.

[10] Conserva M,Leoni M.Effect of thermal and thermomechanical processing on the properties of Al-Mg alloys[J].Metall.Trans.A,1975,6(1):189.

[11] Oguocha I N A,Adigun O J,Yannacopoulos S.Effect of sensitization heat treatment on properties of Al-Mg alloy AA5083-H116[J].J.Mater.Sci.,2008,43(12):4208.

[12] Meng C Y,Zhang D,Cui H,Zhang J S,Zhuang L Z.Effect of stabilizing treatment on the intergranular corrosion behavior of high strength Al-Mg alloys[J].Mater.Sci.Forum,2014,794-796:253.

[13] Goswami R,Holtz R L.Transmission electron microscopic investigations of grain boundary beta phase precipitation in Al 5083 aged at 373 K(100℃)[J].Metall.Mater.Trans.A,2013,44(3):1279.

[14] Verdier M,Groma I,Flandin L,Lendvai J,Brkhet Y,Guyot P.Dislocation density and stored energy after cold rolling of Al-Mg alloys:investigations by resistivity and differential scanning calorimetry[J].Scripta Mater.,1997,37(4):449.

[15] Huskins E L,Cao B,Ramesh K T.Strengthening mechanism in an Al-Mg alloy[J].Mater.Sci.Eng.A,2010,527(6):1292.

[16] Chen J H,Liu X C,Pan J.Progress in microstructural evolution of equal-channel angular pressing process[J].Chinese Journal of Rare Metals,2014,38(5):905(陈嘉会,刘新才,潘晶.等通道转角挤压组织演变规律的研究进展[J].稀有金属,2014,38(5):905.)

[17] Lee L S,Hsu C J,Chen C F,Ho N J,Kao P W.Particle-reinforced aluminum matrix composites produced from powder mixtures via friction stir processing[J].Compos.Sci.Technol.,2011,71(5):693.

[18] Singh D,Rao P N,Jayaganthan R.Effect of deformation temperature on mechanical properties of ultrafine grained Al-Mg alloys processed by rolling[J].Mater.Des.,2013,50:646.

[19] Lloyd D J.The deformation of commercial aluminummagnesium alloys[J].Metall.Trans.A,1980,11(8):1287.

[20] Jones R H,Bear D R,Danielson M J,Vetrano J S.Role of Mg in the stress corrosion cracking of an Al-Mg alloy[J].Metall.Mater.Trans.A,2001,32(7):1699.