稀有金属 2000,(05),364-368+2+6 DOI:10.13373/j.cnki.cjrm.2000.05.012

铜阳极泥湿法处理过程中砷害综合治理研究

江西铜业公司贵溪冶炼厂!贵溪335424

摘 要:

对现行工艺中砷的分布状况进行了研究 , 分析了目前砷害治理工艺存在的问题 , 认为砷在各工序高度分散及由于存在 [Asn (SO3) m]3n - 2m离子是目前砷害治理难以达标的根本原因 , 提出了利用与治理并举的方案并取得良好效果。

关键词:

铜阳极泥;湿法冶金;砷;综合治理;

中图分类号: X781

收稿日期:1999-10-10

Study on Technology of Comprehensive Harnessing of Arsenic Pollution in Copper Anode Slime Hydrometallurgical Process

Abstract:

The question existed in harnessing technology of arsenic pollution was analyzed. It was confirmed that arsenic existed in technological process extremely dispersed and arsenic existed in form of [As n (SO 3) m] 3n-2m were basic reason that present harnessing of arsenic pollution couldn′t achieve the desired results. Scheme combined utilization and harnessing was put porward and obtained good results.

Keyword:

Copper anode slime; Hydrometallurgy; Arsenic; Tellurium; Comprehensive harnessing;

Received: 1999-10-10

贵溪冶炼厂铜阳极泥的处理采用预处理脱铜※回转窑蒸硒※低酸分铜※碱浸分碲※氯化合金※亚硫酸钠分银的工艺流程, 处理过程中产生的工艺废水主要有:银还原后液、分金置换后液、碲中和后液、脱铜液、分铜液、各工序洗水等, 经废水系统处理后, 其工艺废水中金、银等稀贵金属得到捕收, 每年创造了可观的经济效益, 但由于废水来源复杂, 砷含量波动幅度大, 近年来, 废水排放液含砷一直处于超标状态, 不少人为此提出了各种方案, 均成效不大[1,2]。因此, 深入研究目前砷害治理工艺存在的问题, 优化砷害治理方案, 很有必要。

1砷在各工序中的分布

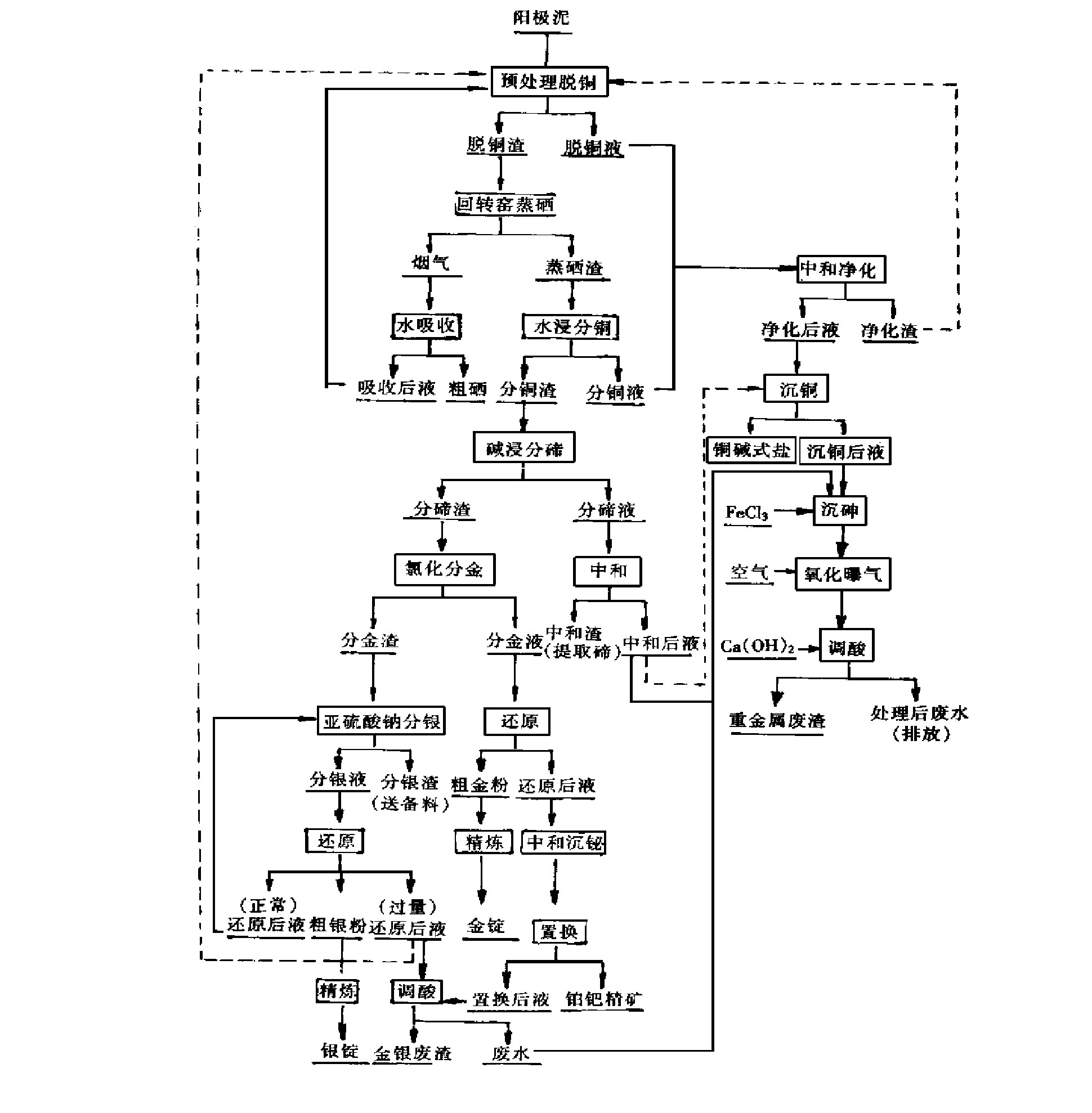

1.1工艺流程简介

铜阳极泥处理工艺流程见图1实线部分, 其废水系统主要由碱式碳酸铜工序、金银回收工序及重金属离子处理工序组成。处理过程中产生的脱铜液和分铜液经净化后, 沉铜生产出副产品碱式碳酸铜, 碱式碳酸铜代替铜粉作为亚砷酸车间湿法生产氧化砷的浸砷剂, 因大大降低了亚砷酸的生产成本而得到广泛应用, 净化渣暂时堆存, 沉铜后液入重金属离子处理工序;产出的银还原后液与置换后液及其它洗水入金银回收工序, 经混和调整酸度捕收其中的金、银等稀贵金属后, 也与中和后液一起并入重金属离子处理工序, 废水处理后入工厂大系统。

1.2砷在各工序中的分布

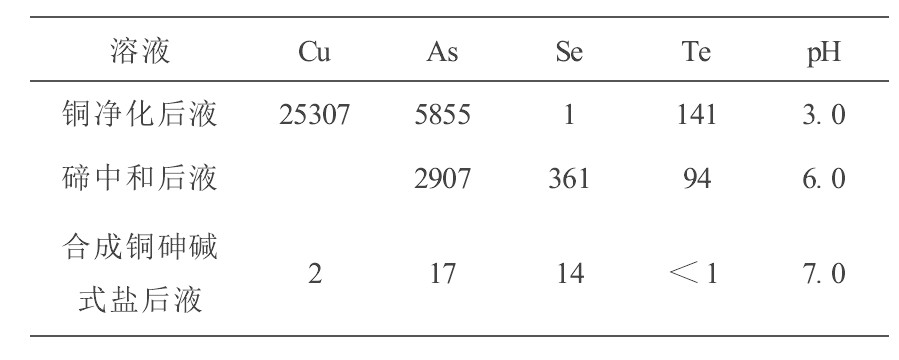

铜阳极泥处理过程中废渣、废液成份见表1、2生产实践证明, 阳极泥中总砷量的35%进入分碲中和后液中, 63%进入脱铜与分铜混和液中。

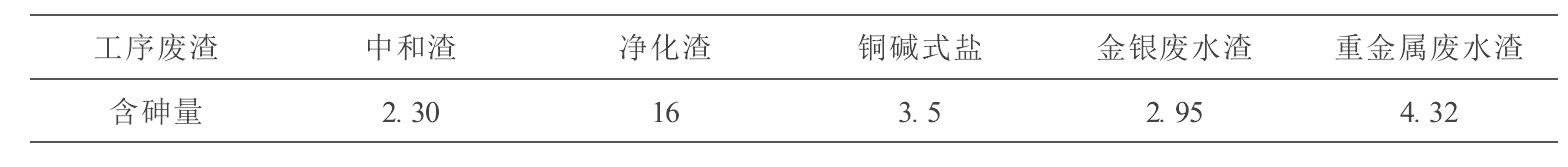

表1 工艺废渣砷含量/% 下载原图

表1 工艺废渣砷含量/%

在碱式碳酸铜工序, 脱铜液与分铜液中总砷量的50%集中在净化渣中, 砷主要以Cu3 (AsO4) 2的形式存在。为提取其中的碲、铜等有价元素, 不少人为此进行了净化渣的再处理研究工作[3,4], 但砷的分散及其造成的二次污染问题一直没有得到彻底解决。用碳酸钠沉铜时, 净化后液中大部分砷以Cu3 (AsO4) 2的形式进入铜碱式盐中, 但由于CO32-的影响, 沉铜后液中的砷浓度仍达160 mg/L, 且随着CO32-离子浓度的升高, 溶液残砷也随之上升。

在亚硫酸钠分银过程中, 分金渣中的AgCl以[Ag (SO3) 2]3-形式进入分银液中, 同时, 分金渣中的砷, 亦被络合形成[Asn (SO3) m]3n-2m进入溶液。试验证实, 以[Asn (SO3) m]3n-2m存在于银还原后液中的砷, 在重金属离子处理工序, 经调整酸度, 尽管添加足量的FeCl3沉砷, 溶液中的砷几乎没有脱除。

图1 铜阳极泥处理工艺流程图

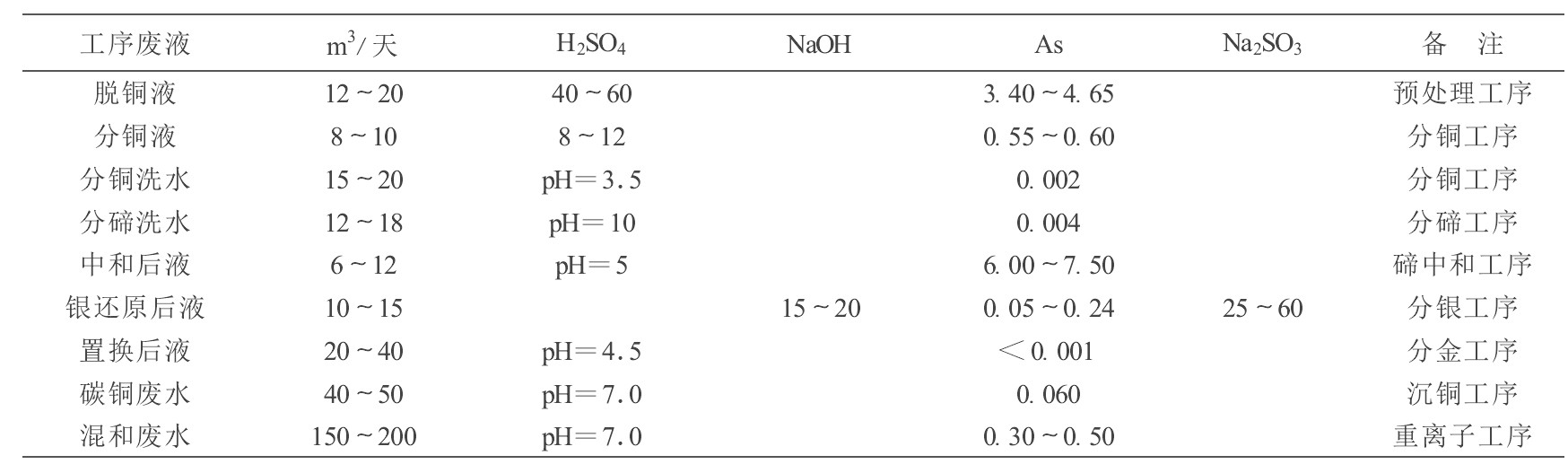

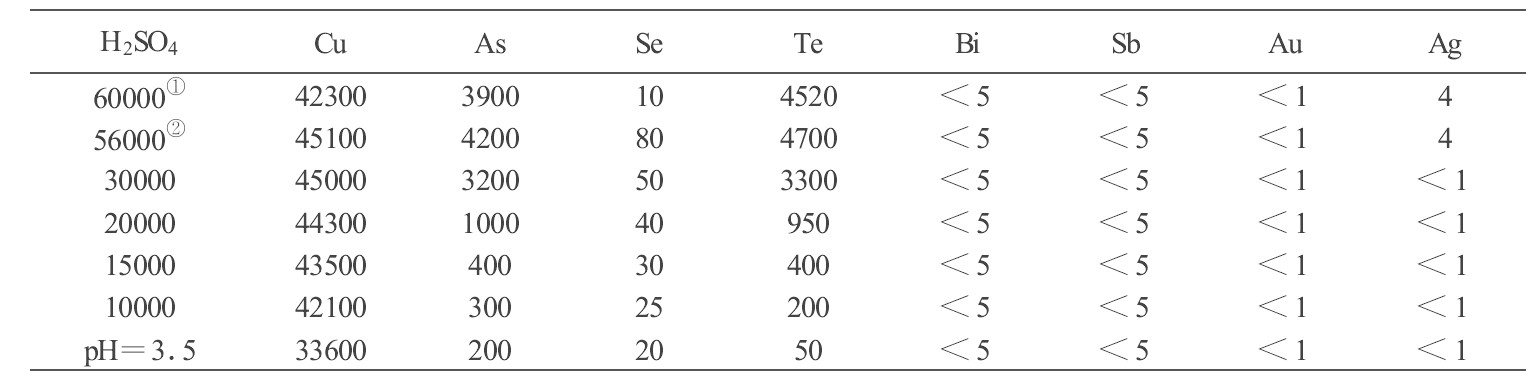

表2 工艺废液化学成份/g·L-1 下载原图

表2 工艺废液化学成份/g·L-1

在重金属离子处理工序, 由于分碲中和后液的进入, 混和废水中砷浓度高达300~500 mg/L。生产实践证明, 目前的工艺难以处理高砷溶液。

砷在各工序高度分散, 溶液砷浓度高, 赋存状态各异, 增加了砷害治理的难度。

2砷的综合治理方案探讨

将净化渣返回脱铜工序, 将发生如下反应:

净化渣中的砷、铜、碲等将重溶于脱铜液中, 金、银等稀贵金属亦得到回收, 金属的分散及砷的二次污染问题将圆满解决。

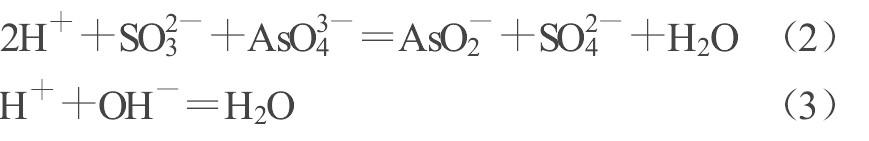

在预处理脱铜工序的脱铜后期, 将银还原后液浓缩至一定浓度后加入脱铜液中, 将发生以下反应:

(2) 、 (3) 式表明, 银还原后液加入脱铜液中, [Asn (SO3) m]3n-2m离子被破坏, 净化渣溶于脱铜液中的As5+及脱铜过程中产生的As5+被还原为HAsO2, 经调整酸度, 砷大部分以As2O3的形式富集于脱铜渣中, 脱铜渣经硫酸化焙烧蒸硒、水浸分铜、碱浸分碲、分碲液中和后, 砷将集中在分碲中和后液中。

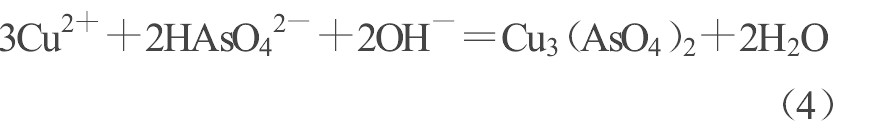

将分碲中和后液按一定比例与碱式碳酸铜工序中的净化后液混和, 调整酸度, 将生成铜的砷酸盐:

保持一定的Cu/As比, 调整pH值至适定值, 合成砷酸铜以后溶液的铜、砷等含量都将接近环保排放标准。

目前贵冶亚砷酸生产的主干流程是:先用铜粉制成硫酸铜, 再用硫酸铜溶液浸出砷滤饼中的砷, 过滤后滤液通过精制回收三氧化二砷, 滤渣返熔炼系统回收铜, 此过程可用下式表示:

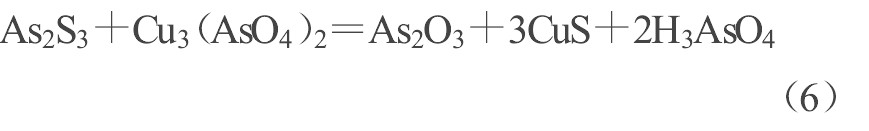

用Cu3 (AsO4) 2代替 (5) 式中的CuSO4, 反应也能进行:

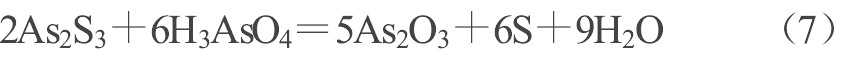

此外, 在 (6) 式进行的同时, 也伴有以下反应:

由此可见, 亚砷酸生产对砷酸铜中的铜、砷含量不限。

综上所述, 采取图1虚线部分所示的工艺流程, 即将阳极泥湿法处理过程中各工序的砷尽可能地富集到铜净化后液分碲中和后液中, 后在铜盐生产工序两种溶液按一定比例混和并生产铜的碱式盐 (砷酸铜和氢氧化铜) 产品, 将工艺流程中96%~98%的砷富集到铜的碱式盐中, 入亚砷酸生产车间代替铜粉作为砷的浸出剂, 砷得以充分利用。产出的低砷废液与分金置换后液、工艺漂洗水等混和, 采用传统的氧化水解工艺处理, 按照先利用后治理的原则对砷进行综合治理, 即可保证废水残砷≤0.5 mg/L, 最终实现废水达标排放。

3实验与讨论

3.1净化渣、银还原后液对脱铜工艺的影响

在脱铜后期, 添加相当于铜阳极泥6% (质量分数) 的净化渣, 并将银还原后液浓缩3倍后, 添加至脱铜液中, 净化渣、银还原后液对脱铜工艺的影响见表3。

表3 添加净化渣、银过量还原后液对脱铜液的影响/mg·L-1 下载原图

(1) 脱铜原液; (2) 添加净化渣后液

表3 添加净化渣、银过量还原后液对脱铜液的影响/mg·L-1

表3显示, 净化过程中产出的净化渣 (产出率为6%) 返回脱铜工序, 其铜、砷、碲等基本进入溶液得到回收, 且不影响脱铜率;添加银还原后液对反应 (2) 、 (3) 有利, 添加适量的银还原后液, 硒、碲等大部分进入渣相, 减少了分散, 同时, 银还原后液中存在的Cl-对脱铜液中的Ag+有捕集作用。但如果银还原后液添加过量, 酸度过低, 将使部分Cu2+进入渣相而影响脱铜效果。试验证明, 银还原后液添加量以调整脱铜液酸度至12~15 g/L (以H2SO4计) 左右为宜。

3.2铜净化后液分碲中和后液混和制碱式铜盐

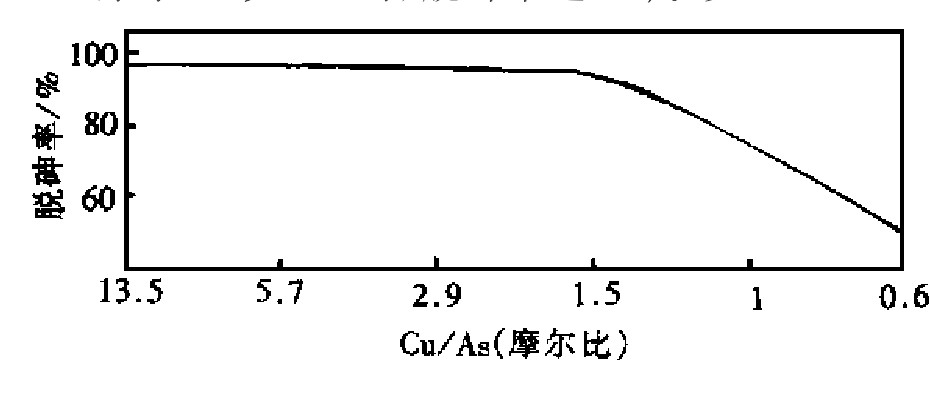

3.2.1铜砷比对砷脱除率比影响

将铜净化后液与分碲中和后液按一定比例混和, 调整pH值至8.0~9.0制铜砷碱式盐, 铜砷比 (摩尔比) 对砷脱除率的影响见图2, 可以看出, Cu/As (摩尔比) ≥2.9时, 脱砷率达97%以上。

图2 铜砷比 (摩尔比) 对砷脱除率的影响

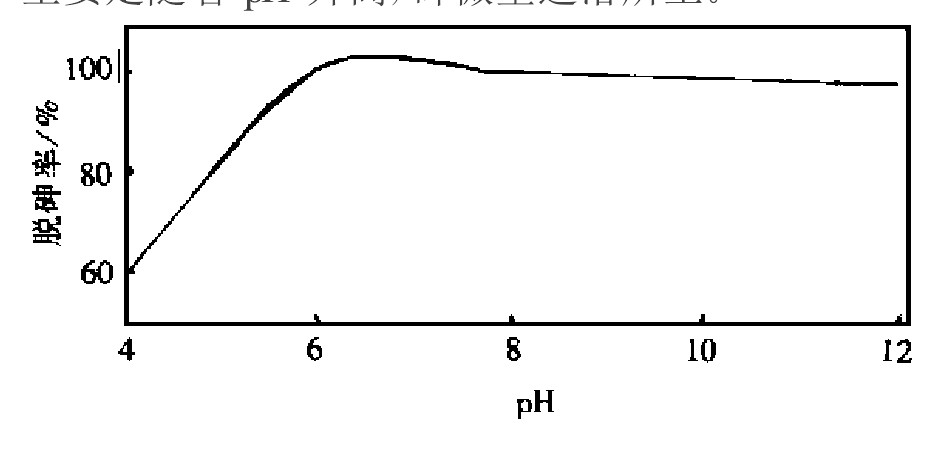

3.2.2溶液pH值对砷脱除率的影响

将铜净化后液与分碲中和后液按Cu/As (摩尔比) =2.9的比例混和, 在不同pH值下砷的脱除率见图3。溶液pH值调整到6~8时, 砷脱除率可达99.5%以上, 继续增大pH值, 对溶液脱砷不利, 这主要是随着pH升高, 砷微量返溶所至。

图3 pH值与砷脱除率的关系

3.2.3综合试验

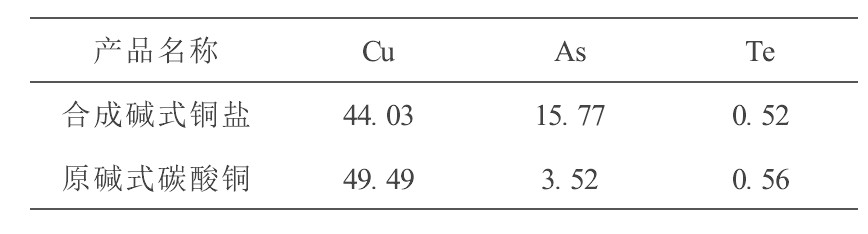

控制铜砷 (摩尔) 比为2.9, 终液pH为7.0, 合成铜砷碱式盐, 液相及固相成份见表4、5。

表4 铜砷碱式铜盐与原碱式碳酸铜成份ω/% 下载原图

表4 铜砷碱式铜盐与原碱式碳酸铜成份ω/%

表4显示, 生成的铜碱式盐除砷较高外, 其它成份与碱式碳酸铜基本相同, 可以满足亚砷酸生产需要。

表5 合成铜砷碱式盐工艺液相成份分析/mg·L-1 下载原图

表5 合成铜砷碱式盐工艺液相成份分析/mg·L-1

表5显示, 控制铜砷 (摩尔) 比为2.9, 终液pH为7.0时, 铜砷合成后, 其脱砷率达99.6%。溶液残砷仅为17 mg/L。

3.3氧化水解除砷

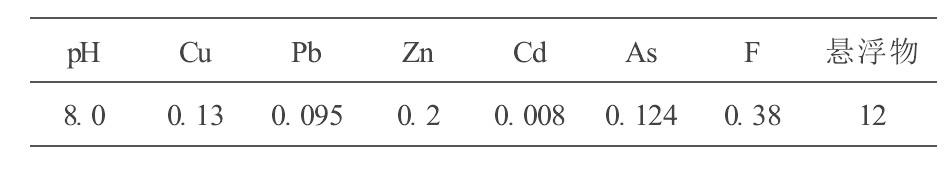

贵冶铜阳极泥湿法处理过程中, 每天进入系统的砷量约为80~120 kg, 产生废水150~200 m3[2]。经铜盐生产脱除98%以上的砷后, 进入废水系统的溶液砷浓度可由以前的300~500 mg/L降至8~12mg/L, 用氧化水解法 (三氯化铁沉砷、氧化曝气、氢氧化钙调酸) 处理后, 排放废水成份见表6。

由此可见, 经综合治理后, 废水可实现达标排放。

表6 综合治理后排放废水成份/mg·L-1 下载原图

表6 综合治理后排放废水成份/mg·L-1

总之, 将铜净化渣返回脱铜工序并在脱铜后期添加银过量还原后液, 控制酸度在12~15 g/L左右, 98%~99%的砷将集中在碲中和后液与铜净化后液中, 经混和制铜砷碱式盐, 调整pH值在7.0, 98%以上的砷将在铜碱式盐中得到回收利用, 进入重金属离子系统的废水含砷将降至8~12 mg/L。氧化水解法处理后基本可以保证As≤0.5 mg/L, 废水可实现达标排放。

4结论

1.铜阳极泥湿法处理工艺经优化后, 97%的砷得到综合利用, 每年可向亚砷酸车间提供36t的As2O3 (98年数据) ;系统废水砷含量可降至10~20 mg/L, 用传统的氧化水解工艺处理即可实现达标排放。

2.圆满解决了脱铜过程中碲的分散问题, 同时, 每年可从净化渣、银过量还原后液中回收一定量的金和银。

3.较好地解决了阳极泥湿法处理过程中的酸碱平衡问题, 减轻了溶液膨胀的压力, 降低了处理成本。

4.较好地解决了阳极泥处理过程中的酸碱平衡问题, 减轻了溶液膨胀的压力, 降低了处理成本。

参考文献

[1] 李 明 闪速炼铜 , 1 995, (2 ) :1 0

[2] 王学文 , 刘昌勇 , 袁枧苟 闪速炼铜 , 1 997 (3) :32

[3] 胡少华 有色冶炼 , 1 999 (1 ) :2 2

[4] WangXW , WuYQ , ZhouBetal.ProceedingsoftheThirdInternationalConferenceOnHydrometallurgy , Kunming , 1 998