DOI: 10.11817/j.ysxb.1004.0609.2020-35893

Zr对Al-6.5Si-0.45Mg-xSc合金微观组织和拉伸性能的影响

刘亚楠,马玉坤,张国鹏,郭巧能,王明星

(郑州大学 物理学院,材料物理教育部重点实验室,郑州 450052)

摘 要:采用传统熔配法制备不同Zr含量的铸造Al-6.5Si-0.45Mg-xSc(x%=0.3%, 0.45%(质量分数))合金。利用金相显微镜(OM)、扫描电镜(SEM)、透射电镜(TEM)及电子万能试验机等,研究Zr对铸造Al-6.5Si-0.45Mg-xSc合金微观组织和力学性能的影响。结果表明:未添加Zr时,Sc对铸造Al-6.5Si-0.45Mg合金的α(Al)相和共晶Si相均有一定的细化和变质作用,且Sc含量较高时,效果更好。向Al-6.5Si-0.45Mg-xSc合金中再加入适量Zr,可改善Sc对合金的α(Al)相和共晶Si相的细化和变质效果。与未加Zr合金相比,Zr的添加可进一步细化Al-6.5Si-0.45Mg-xSc合金的α(Al)相、降低二次枝晶间距(SDAS)、改善共晶Si相形貌和提高合金的拉伸性能,而且,加Zr还能在提高铸造Al-6.5Si-0.45Mg-xSc合金拉伸性能的同时,降低Sc使用量。

关键词:铸造Al-Si-Mg合金;钪;锆;微观组织;拉伸性能

文章编号:1004-0609(2020)-11-2550-10 中图分类号:TG146.3 文献标志码:A

铸造Al-Si-Mg合金具有流动性好、气密性高、收缩率和热膨胀系数低及力学性能优良等诸多优点,是应用广泛的铸造合金材料[1]。铸造Al-Si-Mg合金的力学性能与其微观组织中的α(Al)相和共晶Si相的形态和分布有很大关系。未处理铸造Al-Si-Mg合金的α(Al)相多为粗大的枝晶,而共晶Si相则为粗大的板片状或针状。脆性的粗大共晶Si相会割裂合金基体,降低合金的强度和塑性[2]。因此,在浇铸之前,都必须对合金熔体进行细化和变质处理。

铸造Al-Si-Mg合金的熔体处理包括α(Al)相的细化处理和共晶Si相的变质处理。目前,工业上对α(Al)相的细化,一般采用的方法是向合金熔体中添加Al-Ti、Al-B、Al-Ti-B或Al-Ti-C等晶粒细化剂[3-4]。经过细化处理,α(Al)相可由粗大的枝晶转变细小的等轴晶。常用的晶粒细化剂通常都有很好的细化作用,但要获得满意的细化效果,要求细化剂本身的组织必须细小均匀且成分无偏析。对于共晶Si相的变质处理,则是通过向合金熔体中加入Na、Sr等变质剂来实现[5-6]。加入Na、Sr变质剂可使合金的共晶Si相由粗大的板片状或针状转变为纤维状。不过,用作变质剂的Na和Sr也存在明显缺陷,主要是Na的变质效果会衰退,而Sr容易与含B细化剂中的B反应生成SrB6化合物[7-8],这不仅会降低细化剂的细化效果,还会因有效Sr含量的减少而使变质效果减弱。另外,对Na、Sr的添加量也有严格要求,加入量不足,达不到理想的变质效果,而过量添加又会出现过变质现象。总之,要使铸造Al-Si-Mg合金具有良好的组织结构和优良的力学性能,需要同时添加细化剂和变质剂,不仅工艺流程复杂,效果也不容易保证。所以,找到一种既能细化α(Al)相,又对共晶Si有变质作用的添加剂就显得很有必要。

近年来,人们对钪在铸造Al-Si合金中的作用进行了研究[9-12],结果表明,钪对Al-Si合金的α(Al)相和共晶Si相都有明显的细化和变质作用,但添加量相对较高。由于Sc的价格昂贵,限制了Sc在铸造Al-Si合金生产中的使用。研究表明[13-14],将Sc加入Al-Zn-Cu-Mg和Al-Mg-Si-Cu等变形铝合金的同时添加少量Zr,可在合金熔体的凝固过程中形成具有L12结构的初生Al3(Sc1-xZrx)相,不仅可以改善Sc的晶粒细化效果,提高合金的力学性能,而且,还可以减少Sc的添加量。Sc、Zr同时添加对铸造Al-Si合金是否也有类似的作用,值得研究。但目前报道的相关研究还很少[15-16]。为此,本文作者用传统熔配法制备了不同Zr含量的铸造Al-6.5Si-0.45Mg-xSc (x%=0.3%, 0.45%(质量分数))合金,研究了Zr对合金的微观组织和力学性能的影响,并对实验结果进行了分析。

1 实验

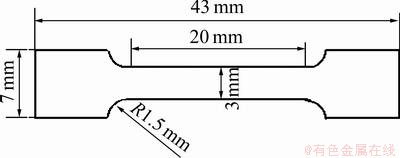

实验合金样品的制备在5 kW电阻炉中进行。所用原料包括:99.9%高纯Al、工业纯Si以及Al-50%Mg、Al-2%Sc和Al-10%Zr(质量分数)三种中间合金。将纯Al放入电阻炉内的石墨坩埚中,加热熔化后升温至740 ℃,加入经预热的纯Si,待Si完全熔化,再根据制备合金的需要,分别加入适量Al-50%Mg、Al-2%Sc及Al-10%Zr(质量分数)中间合金,待全部熔化后,在730 ℃通氩气精炼除气5 min,然后扒渣并静置保温20 min,720 ℃时浇入预热温度为200 ℃的两种钢质模具。一种是直径30 mm、高80 mm的圆柱形模具,另一种是矩形模具,其内尺寸:长165 mm、宽42 mm和高82 mm。圆柱形铸件用于截取成分分析样品和金相分析样品,样品的截取位置在距铸件底部30 mm处。采用Metalscan2500型金属分析仪分析合金成分,结果如表1所列。对于截取的金相样品,经过粗磨和细磨,先腐蚀制成宏观金相样品,用扫描仪扫描获得宏观金相照片。然后,再对样品进行细磨和抛光,用0.5% HF(体积分数)溶液腐蚀制成微观金相样品。用配备有图像采集系统的OlympusTH4-200金相显微镜和JSM-6700F冷场发射扫描电子显微镜进行微观组织分析,对每种合金样品拍下足量的不同放大倍数的微观组织照片。选择典型合金制备透射电镜样品,采用JEM-2100型透射电镜对合金的微观组织进行观察和分析。利用图象分析软件Image pro对样品中的α(Al)相尺寸、二次枝晶间距(SDAS)以及共晶硅纵横比等微观组织参数进行定量分析。此外,选择部分合金样品进行T6热处理(535 ℃ 7 h固溶+160 ℃ 10 h人工时效),并进行微观组织分析。矩形铸件主要用于截取拉伸试样,取样位置在铸件中部,拉伸试样如图1所示。拉伸实验在MTS810材料实验机上进行,对铸态和T6态合金样品均进行了室温拉伸实验。为了保证实验数据的可靠性,每一种合金样品拉伸3~5个试样。

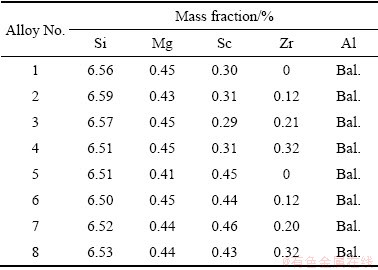

表1 实验合金的化学成分

Table 1 Chemical Compositions of test alloys

图1 拉伸试样示意图

Fig. 1 Schematic diagram of tensile sample

2 结果与分析

2.1 Zr对铸造Al-6.5Si-0.45Mg-xSc合金宏观组织的影响

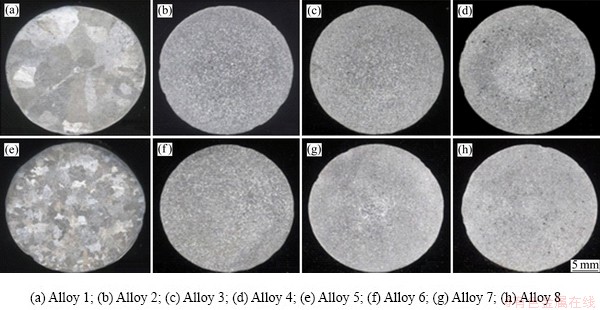

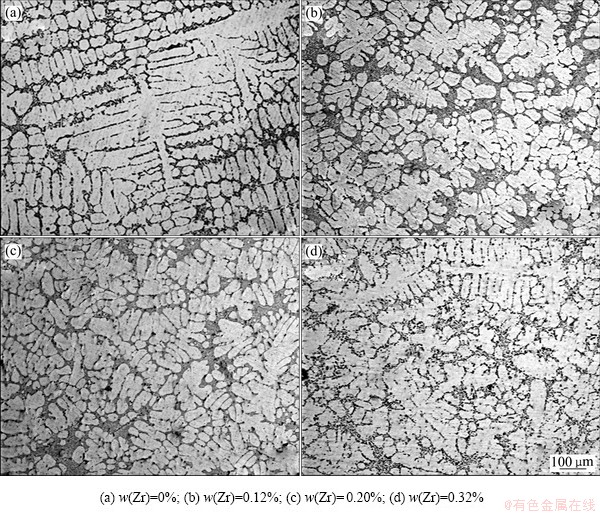

图2所示为不同Zr含量铸造Al-6.5Si-0.45Mg-0.3Sc和Al-6.5Si-0.45Mg-0.45Sc合金的宏观金相照片。由图2可以看出,不加Zr合金(合金1、5)的宏观组织表现为粗大的等轴结构,并且Al-6.5Si-0.45Mg- 0.3Sc合金样品(合金1)的宏观组织明显比Al-6.5Si-0.45Mg-0.45Sc合金样品更粗大,这表明单独加Sc对铸造Al-Si-Mg合金的组织有细化作用,但含量较低时,作用有限,只有在Sc含量较高时,才表现出较明显的细化效果。向合金中再添加适量Zr,Al-6.5Si-0.45Mg-0.3Sc和Al-6.5Si-0.45Mg-0.45Sc两种合金样品的宏观组织都出现了非常显著的细化(合金2、3、4和合金6、7、8),组织变得细化小而均匀。

2.2 Zr对铸造Al-6.5Si-0.45Mg-xSc合金微观组织的影响

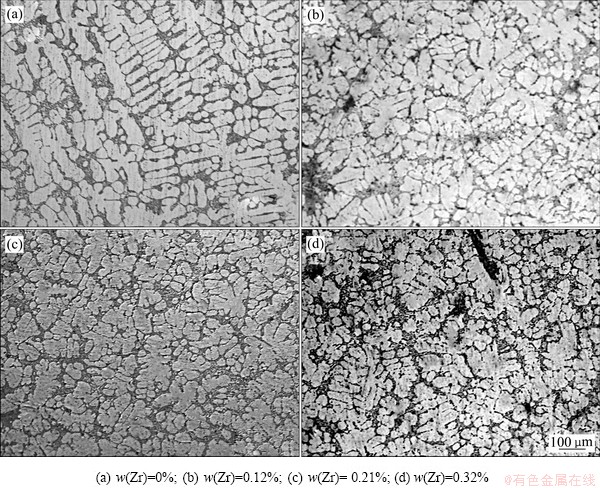

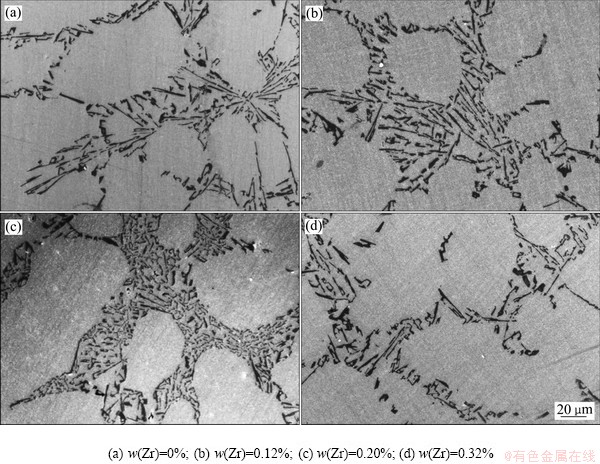

图3所示为不同Zr含量铸造Al-6.5Si-0.45Mg- 0.3Sc合金样品的微观组织照片。由图3可以看出,未添加Zr合金的α(Al)相表现为发达的枝晶结构(见图3(a));而加入0.12%Zr,虽然合金样品的α(Al)相仍具有枝晶的特征,但枝晶长度已明显缩短,有等轴化的趋势(见图3(b));当Zr含量增加到0.21%时,这种现象更加明显(见图3(c));α(Al)相基本转变为等轴晶特征的枝晶,继续增加Zr含量对α(Al)相形貌影响不大(见图3(d))。图4所示为不同Zr含量铸造Al-6.5Si-0.45Mg- 0.45Sc合金样品的微观组织。由图4可以看出,Zr对合金微观组织的影响与Al-6.5Si-0.45Mg-0.3Sc合金的情况类似,不加Zr合金的α(Al)相为枝晶结构(见图4(a)),而添加少量Zr,合金样品的α(Al)相呈现为具有等轴晶特征的枝晶结构(见图4(b)、(c)和(d))。

图2 不同Zr含量铸造Al-6.5Si-0.45Mg-0.3Sc和Al-6.5Si-0.45Mg-0.45Sc合金的宏观组织

Fig. 2 Macro metallographs of cast Al-6.5Si-0.45Mg-0.3Sc and Al-6.5Si-0.45Mg-0.45Sc alloys containing different contents of Zr

图3 Zr含量对Al-6.5Si-0.45Mg-0.3Sc合金微观组织的影响

Fig. 3 Effect of Zr content on microstructure of cast Al-6.5Si-0.45Mg-0.3Sc alloy

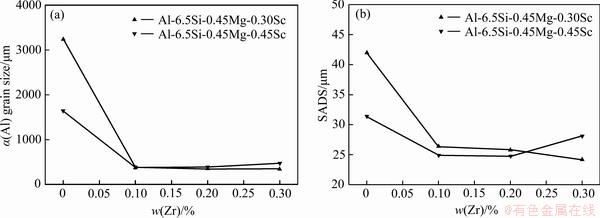

为了定量地给出Zr对铸造Al-6.5Si-0.45Mg-xSc合金微观组织的影响,对实验合金中α(Al)相的大小和二次枝晶距(SDAS)进行了定量分析。图5所示为Zr含量对合金α(Al)相尺寸和SDAS的影响。由图5可以看出,Zr含量为零时,两种合金的α(Al)相尺寸和SDAS 都较大,但Al-6.5Si-0.45Mg-0.45Sc合金的α(Al)相尺寸和SDAS比Al-6.5Si-0.45Mg-0.30Sc合金均有所下降,表明增加Sc含量可以提高Sc对铸造Al-6.5Si-0.45Mg合金α(Al)相的细化作用。添加少量的Zr后,两种合金的α(Al)相尺寸和SDAS都出现了大幅下降,但Al-6.5Si-0.45Mg-0.30Sc合金的α(Al)相尺寸和SDAS下降更快,加入0.12%的Zr就使合金的α(Al)相尺寸与同样加0.12% Zr的Al-6.5Si-0.45Mg- 0.45Sc合金的α(Al)相尺寸相当(见图5(a))。加入0.12%Zr,Al-6.5Si-0.45Mg-0.30Sc合金的SDAS虽比Al-6.5Si-0.45Mg- 0.45Sc合金的SDAS大,但差别很小(见图5(b))。随着Zr含量的增加,两种合金的α(Al)相尺寸和SDAS变化不大,且基本一致。

从上述实验结果可以看出,单独加Sc对铸造Al-6.5Si-0.45Mg合金的α(Al)相有细化作用。这种细化作用主要依赖于析出相的生成[8-11],因为在含Sc铸造Al-6.5Si-0.45Mg合金熔体的降温凝固过程中,可提前析出Al3Sc相粒子,而Al3Sc相与Al同为FCC结构,二者的晶格常数分别约为0.414 nm和0. 412 nm,错配度仅为0.5%左右[16]。因此,Al3Sc可作为Al的异质形核中心,使合金的α(Al)相得到细化。然而,需要指出的是,Al-Sc相图显示[10],在655℃处存在一个共晶反应:L→α(Al)+Al3Sc,共晶成分为0.60%Sc左右。也就是说,在平衡凝固的条件下,只有当Sc含量超过0.60%时,才能在合金熔体降温过程中,从液相中提前析出Al3Sc相粒子。但由于实际的凝固过程都是非平衡凝固,当Sc含量低于0.60%,也可表现出一定的晶粒细化作用。正因为如此,在本实验中,单独添加0.30%Sc和0.45%Sc对Al-6.5Si-0.45Mg合金的α(Al)相都显示出了一定的细化作用,但0.45%Sc显然应有更好的细化效果。此外,Sc的加入还会减少合金的凝固时间,引起成分过冷[10],降低α(Al)相二次枝晶间距,并且随Sc含量的增加,这种作用更明显[9]。增加Sc含量还可在合金凝固时析出更多的Al3Sc相粒子,从而获得更好的细化效果,故加入0.45%Sc的细化效果比0.30%Sc的细化效果更好。

图4 不同Zr含量Al-6.5Si-0.45Mg-0.45Sc合金的微观组织

Fig. 4 Microstructure of cast Al-6.5Si-0.45Mg-0.45Sc alloy with different Zr contents

图5 Zr对铸造Al-6.5Si-0.45Mg-xSc合金α(Al)相大小及二次枝晶间距(SDAS)的影响

Fig. 5 Effect of Zr on grain size (a) and SADS (b) of α(Al) phase in cast Al-6.5Si-0.45Mg-xSc alloy

向含Sc的铸造Al-Si-Mg合金中加入Zr,在合金熔体的凝固过程中,Zr可以部分取代Sc形成具有L12结构的初生Al3(Sc1-xZrx)相粒子,而Al3(Sc1-xZrx)相与Al的晶格错配度也很低[17],同样可作为α(Al)相的形核中心,使α(Al)相得到细化。由于Zr取代部分Sc形成Al3(Sc1-xZrx)相粒子,使合金熔体中的有效Sc原子相对增加,因此,在Sc含量相同的情况下,可以形成更多的α(Al)相的形核质点,从而提高对合金α(Al)相的细化效果。所以,在本研究中,向铸造Al-6.5Si- 0.45Mg-0.3Sc和Al-6.5Si-0.45Mg-0.45Sc合金加入适量Zr,对合金的晶粒细化效果都有了显著提高(见图2和5)。然而,增加过多的Zr,虽然能形成更多的Al3(Sc1-xZrx)相粒子,但也会因为熔体中Al3(Sc1-xZrx)相粒子的密度增大,使粒子间相互碰撞聚集形成较大Al3(Sc1-xZrx)相粒子的机会增加。此外,由于Zr的密度显著高于Sc,形成的Al3(Sc1-xZrx)相粒子密度更高[7],更容易向低部沉降而失去对合金的细化作用。总之,加入更多的Zr并不能增加熔体中的Al3(Sc1-xZrx)相粒子数量。因此,也不会进一步提高对合金的细化作用。本研究结果表明,对于Al-6.5Si-0.45Mg-xSc (x=0.30, 0.45)合金,加入0.10%~0.20%Zr(质量分数)可获得良好的细化效果(见图5)。

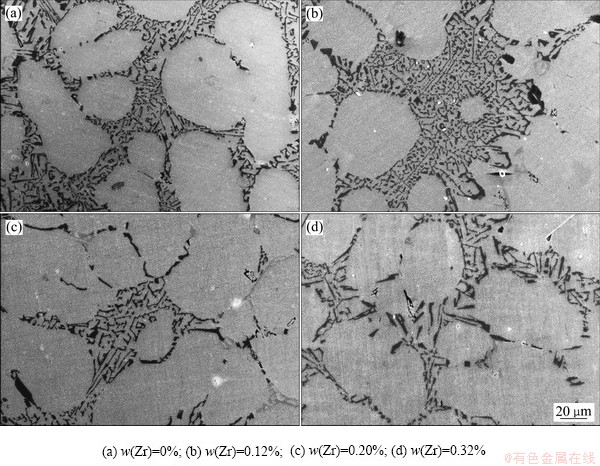

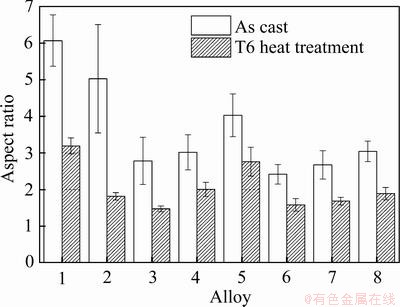

为了了解Zr对铸造Al-6.5Si-0.45Mg-xSc合金共晶Si相的变质作用,利用扫描电镜对实验合金样品的共晶Si相进行了观察分析,图6和7所示为不同Zr含量铸造Al-6.5Si-0.45Mg-0.3Sc和Al-6.5Si-0.45Mg- 0.45Sc合金共晶Si相形貌的扫描电镜照片。从图6可以看出,Al-6.5Si-0.45Mg-0.3Sc合金的共晶Si相主要为细针状(见图6(a)),这与未变质铸造Al-Si合金共晶Si多为粗大的板片状有所不同[12],表明0.30%Sc对合金共晶Si有一定的变质作用。向合金中加入0.12%Zr,部分共晶Si相仍为针状,但长度有所下降,并且出现了一些细小的棒状共晶Si相(见图6(b))。将Zr含量增加到0.21%,合金的共晶Si相大多表现为非常细小的短棒状,而针状共晶Si相基本消失(见图6(c))。继续增加Zr含量到0.32%,合金中又出现针状的共晶Si相(见图6(d))。对于含Al-6.5Si-0.45Mg-0.45Sc合金,不加Zr合金的共晶Si相形貌主要表现为细小的棒状或蠕虫状(见图7(a)),这与Al-6.5Si-0.45Mg-0.3Sc合金的共晶Si相(见图6(a))明显不同,说明0.45%Sc比0.30%Sc对铸造Al-6.5Si-0.45Mg合金共晶Si相具有更强的变质作用。向合金中加入0.12%Zr时,合金的共晶Si相变得的更加细小,主要表现为细小的颗粒状或蠕虫状(见图7(b))。当Zr含量增加到0.20%Zr时,合金的共晶Si相稍有粗化,并且出现了少量的针状共晶Si(见图7(c)),继续增加Zr含量到0.32%Zr,合金中出现了较粗的针状共晶Si,且不再有细小的颗粒状共晶Si出现(见图7(d))。这表明对于Al-6.5Si-0.45Mg- 0.45Sc合金,加入0.12%Zr可以增强Sc对共晶Si的变质作用,但加入过多的Zr反而弱化了Sc的变质作用。图9所示为不同Zr含量Al-6.5Si-0.45Mg-xSc合金在铸态和T6热处理态时共晶Si相纵横比的定量分析结果。由图9可以看出,铸态和T6态合金的共晶Si相纵横比随Zr含量的变化有类似的规律,但由于固溶过程的球化作用,T6态合金共晶Si相的纵横比均低于铸态合金。对于Al-6.5Si-0.45Mg-0.3Sc合金(合金1、2、3和4),随着Zr含量的增加,共晶Si相的纵横比先下降后上升,当Zr含量为0.21%时,纵横比最小(合金3)。而对于Al-6.5Si-0.45Mg-0.45Sc合金(合金5、6、7和8),共晶Si相的纵横比也是先下降后上升,但当Zr含量为0.12%时,共晶Si相的纵横比就达到了最小(合金6)。此外,0.45%Sc合金共晶Si相的纵横比(合金5)明显低于0.30%Sc合金(合金1),表明较高的Sc含量对铸造Al-6.5Si-0.45Mg合金的共晶Si相具有更强的变质作用。总之,向Al-6.5Si-0.45Mg-xSc合金加入适量的Zr,可以明显增强Sc对共晶Si的变质作用。

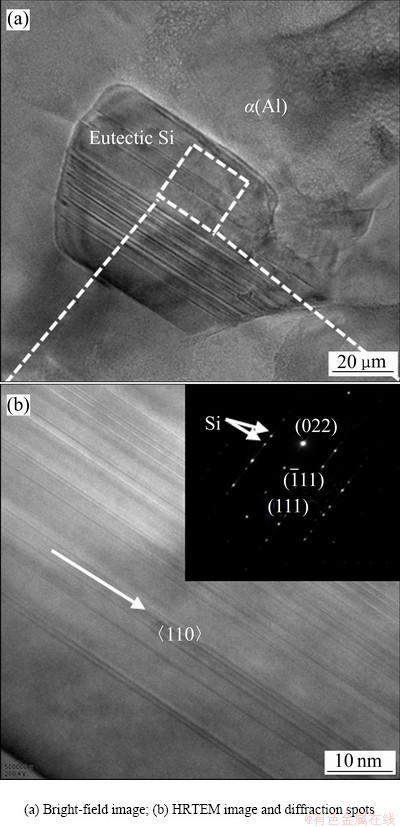

选择共晶Si变质良好的合金样品(合金3),利用透射电镜对合金的共晶Si相进行了形貌观察和衍射分析,结果如图9所示。由图9可以看出,在共晶Si相中有数量众多的孪晶。这与Sr变质Al-Si合金的共晶Si相中存在高密度孪晶相似[18],而Sr对共晶Si相的变质作用是一种杂质诱发孪生机制(IIT)[18]。因此,可以合理推断,含有Sc和Zr的本实验合金,对共晶Si的变质可能具有类似的机制。对于添加了Sc、Zr的Al-Si合金熔体,共晶Si相一旦形核,就容易将Sc、Zr原子吸附到它的表面及其周围,导致共晶Si相的表面变得粗糙,并且引起生长前端局部的成分过冷,这一方面导致共晶Si相的生长取向呈现各向异性[18],另一方面也可促进共晶Si更多地形核,从而使共晶Si相的形貌呈现为细小的球状或者蠕虫状(见图6(c)), Sc、Zr被吸附在共晶Si相的表面对共晶Si相的生长也具有钉扎作用,可阻碍共晶Si长大。此外,Sc、Zr的加入降低了合金的共晶转变温度,导致合金凝固过程共晶硅前端动态过冷,降低了共晶硅的形核和生长温度,促进了其再结晶,进而结构起伏引起能量起伏,合金中过剩的能量能够促使共晶硅前端吸附Sc、Zr原子,为共晶Si孪生提供了足够的动力学条件[14],致使共晶Si相中出现大量的孪晶,且孪晶沿 方向紧密堆积台阶生长,最终表现为各向同性并停止生长[18],所以,Sc、Zr变质的共晶硅表现为颗粒状或蠕球状。总之,Sc、Zr对共晶Si具有变质作用,是由于Sc、Zr原子作为诱导杂质被吸附在共晶硅的表面上,引起其能量、结构等变化,促进生成孪晶, 因而属于杂质诱发孪生机制(IIT)。文献[19-20]作者的研究表明,单独向铸造Al-Si-Mg合金加入Zr,不会改变共晶Si的形貌。而对于Sc、Zr联合添加的铸造Al-Si-Mg合金,由于在合金凝固过程中要形成初生Al3(Sc1-xZrx)相,使熔体中有效Sc原子数量减少,反而会削弱Sc对共晶Si相的变质效果[7]。然而,本研究结果与此有所不同。本实验结果表明,在向铸造Al-6.5Si-0.45Mg- xSc合金加入适量的Zr,不是减弱而是增强了Sc对共晶Si相的变质作用。这或许正是由于适量Zr的加入,使共晶Si表面能吸附了更多的杂质原子,从而更有利于对共晶Si相的变质。但是, Zr的过量加入,会出现了与文献[7]的类似结果(见图6、7和8),其中的原因有待进一步的研究。

方向紧密堆积台阶生长,最终表现为各向同性并停止生长[18],所以,Sc、Zr变质的共晶硅表现为颗粒状或蠕球状。总之,Sc、Zr对共晶Si具有变质作用,是由于Sc、Zr原子作为诱导杂质被吸附在共晶硅的表面上,引起其能量、结构等变化,促进生成孪晶, 因而属于杂质诱发孪生机制(IIT)。文献[19-20]作者的研究表明,单独向铸造Al-Si-Mg合金加入Zr,不会改变共晶Si的形貌。而对于Sc、Zr联合添加的铸造Al-Si-Mg合金,由于在合金凝固过程中要形成初生Al3(Sc1-xZrx)相,使熔体中有效Sc原子数量减少,反而会削弱Sc对共晶Si相的变质效果[7]。然而,本研究结果与此有所不同。本实验结果表明,在向铸造Al-6.5Si-0.45Mg- xSc合金加入适量的Zr,不是减弱而是增强了Sc对共晶Si相的变质作用。这或许正是由于适量Zr的加入,使共晶Si表面能吸附了更多的杂质原子,从而更有利于对共晶Si相的变质。但是, Zr的过量加入,会出现了与文献[7]的类似结果(见图6、7和8),其中的原因有待进一步的研究。

图6 不同Zr含量Al-6.5Si-0.45Mg-0.30Sc合金共晶硅的形貌

Fig. 6 Eutectic silicon morphology of Al-6.5Si-0.45Mg-0.30Sc alloy with different Zr contents

图7 不同Zr含量Al-6.5Si-0.45Mg-0.45Sc合金共晶硅的形貌

Fig. 7 Morphologies of eutectic silicon in cast Al-6.5Si-0.45Mg-0.45Sc with different Zr contents

图8 不同合金共晶硅相纵横比的影响

Fig. 8 Effect of aspect ratio of eutectic silicon of different alloys

图9 合金3中纳米尺寸硅相孪晶TEM像

Fig. 9 TEM images of nano size silicon with twins in alloy 3

2.3 Zr对铸造Al-6.5Si-0.45Mg-xSc合金力学性能的影响

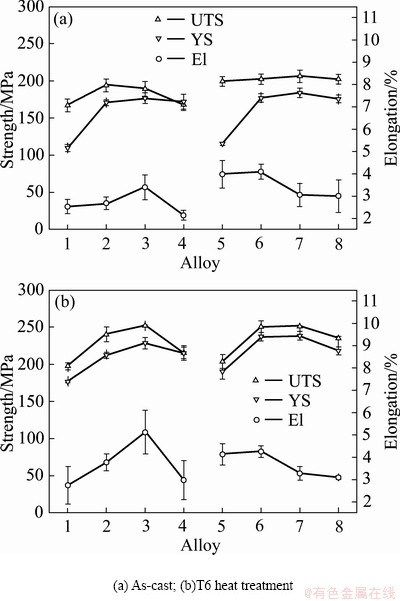

图10所示为不同Zr含量铸造Al-6.5Si-0.45Mg- xSc(x%=0.30%, 0.45%(质量分数))合金在铸态和T6热处理态时的拉伸性能。从图10中可以看出,就铸态合金而言(见图10(a)),不加Zr时,Al-6.5Si-0.45Mg-0.45Sc合金(合金5)的强度和塑性均优于Al-6.5Si-0.45Mg-0.30Sc合金(合金1),这显然与较高的Sc含量对合金的α(Al)相和共晶Si相具有更好细化和变质效果有关。但向Al-6.5Si-0.45Mg-0.30Sc合金添加0.12%Zr之后(合金2),合金的强度显著提高。而向Al-6.5Si-0.45Mg- 0.45Sc合金加入0.12%Zr后(合金6),合金的强度虽然也有所提高,但与Al-6.5Si-0.45Mg-0.30Sc合金的强度已差别不大(见图10(a)),且含0.21%Zr的Al-6.5Si- 0.45Mg-0.30Sc合金(合金2)和含0.12%Zr的Al-6.5Si- 0.45Mg-0.45Sc合金(合金6)具有最好的强度塑性配合。这与上述对两种合金的微观组织的分析结果一致。

图10 不同含量铸态和T6态铸造Al-6.5Si-0.45Mg-xSc合金的拉伸性能

Fig. 10 Tensile properties of as-cast and heat-treated Al-6.5Si-0.45Mg-xSc alloy with different Zr contents

对于T6热处理合金(见图10(b)),合金的强度和塑性随Zr含量的变化与铸态合金基本一致,但强度和塑性均有所提高。这应该与固溶过程中共晶Si相的球化和时效处理时合金中析出二次Al3(Sc1-xZrx)相的沉淀强化作用有关[7]。此外,含0.21%Zr的Al-6.5Si-0.45Mg- 0.30Sc合金(合金3)的强度和塑性与含0.12%Zr的Al-6.5Si-0.45Mg-0.45Sc合金(合金7)基本相同,但明显高于不含Zr的Al-6.5Si-0.45Mg-0.45Sc合金的强度和塑性。表明Zr的添加可以在提高铸造Al-6.5Si- 0.45Mg-xSc合金拉伸性能的同时减少Sc使用量,有利于降低Sc的添加成本。

3 结论

1) Sc对铸造Al-6.5Si-0.45Mg合金的α(Al)相和共晶Si相均有一定的细化和变质作用,且Sc含量较高时,效果更好。

2) 向铸造Al-6.5Si-0.45Mg-xSc合金加入适量Zr,可改善Sc对合金中α(Al)相和共晶Si相的细化和变质效果。与不加Zr合金相比,加入适量Zr使Al-6.5Si-0.45Mg-xSc合金的α(Al)相大小和二次枝晶间距(SDAS)下降、共晶Si相形貌优化及合金的拉伸性能提高。

3) 加Zr可以在提高铸造Al-6.5Si-0.45Mg-xSc合金拉伸性能的同时降低Sc使用量。

REFERENCES

[1] ROY M J, MAIJER D M, DANCOINE L. Constitutive behavior of as-cast A356[J]. Mater Sci Eng A, 2012, 548: 195-205.

[2] 黄晓峰, 冯 凯, 谢 锐. Mg及Mn元素对Al-Si合金显微组织和力学性能的影响[J]. 中国有色金属学报, 2012, 22(8): 2196-2204.

HUANG Xiao-Feng, FENG Kai, XIE Rui. Effects of Mg and Mn element on microstructure and mechanical properties of Al-Si alloy [J]. The Chinese Journal of Nonferrous Metals, 2012, 22(8): 2196-2204.

[3] 李宏宝, 涂 浩, 彭浩平, 吴长军, 王建华, 苏旭平. Al-3B变质共晶铝硅合金的显微组织与力学性能[J]. 中国有色金属学报, 2019, 29(8): 1599-1605.

LI Hong-bao, TU Hao, PENG Hao-ping, WU Chang-jun, WANG Jian-hua, SU Xu-ping. Microstructure and mechanical properties of eutectic Al-Si alloy modified with Al-3B[J]. The Chinese Journal of Nonferrous Metals, 2019, 29(8): 1599-1605.

[4] 廖成伟, 陈 欢, 罗成志, 陈建春, 潘春旭. 新型Al-Ti-B-Sr复合中间合金线材的制备及其应用[J]. 中国有色金属学报, 2014, 24(8): 2026-2034.

LIAO Cheng-wei, CHEN Huan, LUO Cheng-zhi, CHEN Jian-chun, PAN Chun-xu. Preparation and application of novel Al-Ti-B-Sr composite master alloy wire[J] . The Chinese Journal of Nonferrous Metals, 2014, 24(8): 2026-2034.

[5] BARRIRERO J, LI J, ENGSTLER M, GHAFOOR N, SCHUMACHER P, ODEN M, MUCKLICH. Cluster formation at the Si/liquid interface in Sr and Na modified Al-Si alloys[J]. Scripta Mater, 2016, 117: 16-19.

[6] LIU X, ZHANG Y, BEAUSIR B, LIU F, SELING C, YU F, ZHAO X, ZUO L. Twin-controlled growth of eutectic Si in unmodified and Sr-modified Al-12.7%Si alloys investigated by SEM/EBSD[J]. Acta Mater, 2015, 97: 338-347.

[7] XU C, XIAO W, ZHENG R, HANADA S, YAMAGATA H, MA C. The synergic effects of Sc and Zr on the microstructure and mechanical properties of Al-Si-Mg alloy[J]. Mater Des, 2015, 88: 485-492.

[8] 廖恒成, 孙国雄. 铸造Al-Si合金中Sr与B的交互作用[J]. 中国有色金属学报, 2003, 13(2): 353-359.

LIAO Heng-cheng, SUN Guo-xiong. Interaction between Sr and B in Al-Si casting alloys[J]. The Chinese Journal of Nonferrous Metals, 2003, 13(2): 353-359.

[9] XU C, XIAO W, HANADA S, YAMAGATA H, MA C. The effect of scandium addition on microstructure and mechanical properties of Al-Si-Mg alloy: A multi-refinement modifier[J]. Mater Character, 2015, 110: 160-169.

[10] PATAKHAM U, KAJORNCHAIYAKUL J, LIMMANEEVICHITR C. Grain refinement mechanism in an Al-Si-Mg alloy with scandium[J]. J Alloys Comp, 2012, 542: 177-186.

[11] 黄 吉, 程和法, 杜承信, 杜晓东, 吴玉程. Sc对A356合金组织和性能的影响[J]. 特种铸造及有色合金, 2015, 35(12): 1318-1321.

HUANG Ji, CHENG He-fa, DU Cheng-xin, DU Xiao-dong, WU Yu-cheng. Effects of Sc on microstructures and mechanical properties of A356 alloy[J]. Special Casting and Nonferrous Alloys, 2015, 35(12): 1318-1321.

[12] PRAMOD S L, RAVIKIRANA, PRASADARAO A K, MURTY B S, BAKSHI S R. Effect of Sc addition and T6 aging treatment on the microstructure modification and mechanical properties of A356 alloy[J]. Mate Sci Eng A, 2016, 674: 438-450.

[13] LI W B, PAN Q, XIAO Y, HE Y, LIU X.Microstructural evolution of ultra-high strength Al-Zn-Cu-Mg-Zr alloy containing Sc during homogenization[J]. Transactions of Nonferrous Metals Society of China, 2011, 10: 2127-2133.

[14] MENG Y, ZHAO Z H, CUI J Z. Effect of minor Zr and Sc on microstructures and mechanical properties of Al-Mg-Si-Cu-Cr-V alloys[J]. Transactions of Nonferrous Metals Society of China, 2013, 23: 1882-1889.

[15] PRUKKANON W, SRISUKHUMBOWORNCHAI N, LIMMANEEVICHITR C. Modification of hypoeutectic Al–Si alloys with scandium[J]. J Alloys Comp, 2009, 477: 454-460.

[16] HARADA Y, DUNAND D C. Thermal expansion of Al3Sc and Al3(Sc0.75X0.25)[J]. Scrip Mater, 2003, 48: 219-222.

[17] WANG R N, TANG B Y, PENG L M. Ab initio study of the effect of Zr content on elastic and electronic properties of L12-Al3(Sc1-xZrx) alloys[J]. Comput Mater Sci, 2012, 59: 87-93.

[18] LU S Z, HELLAWELL A. The mechanism of silicon modification in aluminum-silicon alloys: Impurity induced twinning[J]. Metall Trans A, 1987, 18: 1721-1733.

[19] MAHMUDI R, SEPEHRBAND P, GHASEMI H M. Improved properties of A319 aluminum casting alloy modified with Zr[J]. Mater Lett, 2006, 60: 2606-2610.

[20] SEPEHRBAND P, MAHMUDI R, KHOMAMIZADEH F. Effect of Zr addition on the aging behavior of A319 aluminum cast alloy[J]. Scr Mater, 2005, 52: 253-257.

Effect of Zr on microstructure and tensile properties of Al-6.5Si-0.45Mg-xSc alloy

LIU Ya-nan, MA Yu-kun, ZHANG Guo-peng, GUO Qiao-neng, WANG Ming-xing

(Key Laboratory of Materials Physics, Ministry of Education, School of Physics, Zhengzhou University, Zhengzhou 450052, China)

Abstract: Cast Al-6.5Si-0.45Mg-xSc (x%=0.3%, 0.45%) alloys containing different Zr contents were prepared by traditional melting method. The effects of Zr contents on the microstructure and tensile properties of the cast Al-6.5Si-0.45Mg-xSc alloys were investigated by means of optical microscope (OM), scanning electron microscopy(SEM), transmission electron microscope(TEM) and electronic universal testing machine. The results show that Sc has some refining and modifying effects on the α(Al) phase and eutectic Si phase of cast Al-6.5Si-0.45Mg alloys without addition of Zr, and these effects are better when Sc content is higher. Adding proper amount Zr into the Al-6.5Si-0.45Mg-xSc alloy can improve the refining and modifying effects of Sc on the α(Al) phase and eutectic Si phase of the alloy. Comparing with the alloy without addition of Zr, the addition of Zr can further refine α(Al) phase, reduce the secondary dendrite arm spacing (SDAS), improve the morphology of the eutectic Si phase and enhance the tensile properties of cast Al-6.5Si-0.45Mg-xSc alloy. In addition, the addition of Zr can also decrease the usage amount of Sc while enhancing the tensile properties of cast Al-6.5Si-0.45Mg-xSc alloy.

Key words: cast Al-Si-Mg-Sc alloy; scandium; zirconium; microstructure; tensile property

Foundation item: Project(11372283) supported by the National Natural Science Foundation of China; Project (13A140674) supported by the Foundation of Henan Educational Committee, China

Received date: 2019-12-16; Accepted date: 2020-04-10

Corresponding author: WANG Ming-xing; Tel: +86-13525568755; E-mail: wangmx@zzu.edu.cn

(编辑 李艳红)

基金项目:国家自然科学基金资助项目(11372283);河南省教育厅科学技术研究重点项目(13A140674)

收稿日期:2019-12-16;修订日期:2020-04-10

通信作者:王明星,教授,博士;电话:13525568755;E-mail:wangmx@zzu.edu.cn