非蒸散型吸气材料研究现状及进展

来源期刊:中国有色金属学报2021年第8期

论文作者:宋伊 冯焱 成永军 裴晓强 冯天佑 郭美如 董猛 魏宁斐

文章页码:2160 - 2171

关键词:非蒸散型吸气材料;工作机理;激活温度;吸气性能

Key words:Non-evaporable getter, working mechanism, activation temperature, properties of getter

摘 要:阐述了非蒸散型吸气材料的工作机理,从压制型、多孔烧结型和薄膜型三大类介绍了非蒸散型吸气材料的发展历程,并对各类吸气材料存在的问题进行了分析,压制型合金的机械强度较低、多孔烧结型合金的激活温度较高以及薄膜型合金的吸气容量较低。然后对非蒸散型吸气材料的改性研究进行了概述,改性方法主要有合金化法、表面镀层法以及活性表面最大化法。最后,对非蒸散型吸气材料的研究趋势进行了展望,并指出非蒸散型吸气材料仍需解决的问题。

Abstract: Non-evaporable getter extracts active gases to obtain and maintain high vacuum degree after sealing off the electric-vacuum devices, so its gettering characteristics directly affect the performance of devices even determine whether the device can work properly. First, the mechanism of non-evaporable getter was briefly introduced, and the latest advance in non-evaporable getter, comprising powder-pressed, porous sintered and film types, was reviewed. Besides, problems with various getters were analyzed, it is found that the mechanical strength of powder-pressed alloy is low, the activation temperature of porous sintered alloy is high, and the absorption capacity of film alloy is low. Then, modification techniques of non-evaporable getter, including alloying, surface coating and active surface maximization method, were summarized. Finally, the development trends and the unresolved technical problems of non-evaporable getter materials were pointed out as well, in a thought provoking way.

DOI: 10.11817/j.ysxb.1004.0609.2021-39778

宋 伊,冯 焱,成永军,裴晓强,冯天佑,郭美如,董 猛,魏宁斐

(兰州空间技术物理研究所 真空技术与物理重点实验室,兰州730000)

摘 要:阐述了非蒸散型吸气材料的工作机理,从压制型、多孔烧结型和薄膜型三大类介绍了非蒸散型吸气材料的发展历程,并对各类吸气材料存在的问题进行了分析,压制型合金的机械强度较低、多孔烧结型合金的激活温度较高以及薄膜型合金的吸气容量较低。然后对非蒸散型吸气材料的改性研究进行了概述,改性方法主要有合金化法、表面镀层法以及活性表面最大化法。最后,对非蒸散型吸气材料的研究趋势进行了展望,并指出非蒸散型吸气材料仍需解决的问题。

关键词:非蒸散型吸气材料;工作机理;激活温度;吸气性能

文章编号:1004-0609(2021)-08-2160-11 中图分类号:TB741 文献标志码:A

引文格式:宋 伊, 冯 焱, 成永军, 等. 非蒸散型吸气材料研究现状及进展[J]. 中国有色金属学报, 2021, 31(8): 2160-2170. DOI: 10.11817/j.ysxb.1004.0609.2021-39778

SONG Yi, FENG Yan, CHENG Yong-jun, et al. Research status and progress of non-evaporable getter for electronic vacuum devices[J]. The Chinese Journal of Nonferrous Metals, 2021, 31(8): 2160-2170. DOI: 10.11817/j.ysxb.1004.0609.2021-39778

随着真空技术和电子技术的快速发展,电真空器件对真空条件、寿命及稳定性提出更高的要求。而电真空器件排气封离之后的残余气体、器件在工作时放出的活性气体和通过器件管壳渗透的H2等气体都会严重影响电真空器件的真空度。吸气材料可以吸收电真空器件中的活性气体,提供器件封离后所需的真空度,而且可以对真空度进行长时间的维持,保证器件的寿命及稳定性和可靠性,所以对吸气材料的研究与发展直接影响电真空器件的性能。

吸气材料可分为蒸散型吸气材料和非蒸散型吸气材料,蒸散型吸气材料是通过加热蒸散后形成膜进行吸气,而非蒸散型吸气材料是激活后形状不变,常温下即可与活性气体形成稳定化合物进行吸气。蒸散型吸气材料工作时会带来蒸散的金属原子,造成极间漏电等影响电真空器件的正常工作,使其应用范围变窄[1]。而非蒸散型吸气材料不需要把吸气金属蒸散出来,不会使器件受到污染,且具有体积小,抽速大的特点,所以被广泛应用于电真空器件领域[2]。非蒸散型吸气材料在发展历程中主要形成了压制型、多孔烧结型和薄膜型三大类[3]。压制型非蒸散型吸气材料主要有Zr-Al、Zr-V-Fe合金[4-5],多孔烧结型非蒸散型吸气材料主要有Zr-C(石墨)、Zr-ZrVFe、Ti-Mo合金[6-7],薄膜型非蒸散型吸气材料主要有TiZrV合金薄膜[2]。

非蒸散型吸气材料的激活温度与吸气特性是当前学者关注和研究的重要方向,却忽视了非蒸散型吸气材料的一些其他特性。压制型非蒸散型吸气材料的机械强度差,多孔烧结型非蒸散型吸气材料较压制型合金具有机械强度高,吸气性能更优异的特点,但激活温度较高,工艺复杂[6, 8],以及由于薄膜型非蒸散型吸气材料受到吸气容量的限制,一般仅限于在微小电真空器件中应用,且在国内的研究起步较晚,吸气容量、沉积精度等技术难题有待解决[9],这都是当前存在的问题,未来的研究重点应集中解决这些难题。

1 吸气材料的工作机理

一些过渡族金属如ⅣB族金属(钛、锆、铪)及其与铝、铁、钴、锰、稀土元素等组成的合金,在激活时不需要蒸散或改变形状,常温下就有很好的吸气性能,被定义为非蒸散型吸气材料。非蒸散型吸气材料对CO、O2、N2等大部分气体的吸附以化学吸附为主[10],气体分子撞击到吸气材料活性表面以稳定化合物形式被捕获。而对H2主要是物理吸附[11-12],H2在吸气材料内的吸收过程可逆。H2平衡压力取决于温度,室温下的平衡压力(<1×10-13 Pa)可忽略。所以,非蒸散型吸气材料对H2的吸附容量明显大于其他活性气体。

由吸气机理获得清洁的活性表面是材料进行吸气前的关键一步,所以非蒸散型吸气材料必须在真空条件下进行加热以去除表面吸附气体及表面钝化膜(氧化物膜),该过程被称为激活过程[13-14]。以Zr-V-Fe合金为例,暴露于大气环境下,其合金表面覆盖着一层Zr和V的氧化物及表面吸附气体CO2 、H2O、碳氢化合物等[15]。在加热激活非蒸散型吸气材料时,表面吸附气体逐渐脱附,而对于吸气材料表面Zr和V的氧化物,假定发生分解反应(以Zr氧化物为例):ZrO2(s)=Zr(s)+O2(g),并对该反应的热力学进行可行性分析。计算不同温度下ZrO2分解反应的吉布斯自由能变△rG的热力学方程可表示为[16-17]:

(1)

(1)

式中: 是同一温度、标准压强下的吉布斯自由能;R是摩尔气体常数,R=8.314 J/(K·mol);T是温度;p是压强;

是同一温度、标准压强下的吉布斯自由能;R是摩尔气体常数,R=8.314 J/(K·mol);T是温度;p是压强; 是标准压强,

是标准压强, =101 kPa。

=101 kPa。 可由式(2)、(3)和(4)计算:

可由式(2)、(3)和(4)计算:

(2)

(2)

(3)

(3)

(4)

(4)

式中: 是温度T下的标准摩尔焓变,

是温度T下的标准摩尔焓变, =1.1 MJ/mol;

=1.1 MJ/mol; 是温度T下的标准摩尔熵变,

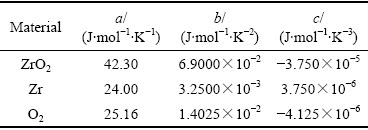

是温度T下的标准摩尔熵变, = 193.8 MJ/(K·mol);定压比热容cp=a+bT+cT2,经验参数a、b、c见表1。

= 193.8 MJ/(K·mol);定压比热容cp=a+bT+cT2,经验参数a、b、c见表1。

表1 ZrO2、Zr和O2定压比热容cp的经验参数[14, 16]

Table 1 Empirical constants of heat capacity of ZrO2, Zr and O2[14, 16]

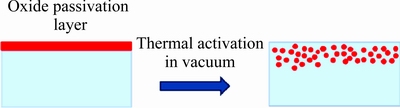

电真空器件一般具有较高的真空度,假定p=1×10-6 Pa[14],则计算可得△rG=1099925- 372.289T+0.0258625T2-6.1875×10-6T3-6.86TlnT。当△rG<0时,T>2735 K(2462 ℃),即在此温度以上,ZrO2的分解反应才能进行,而Zr-V-Fe合金的激活温度一般低于450 ℃[18],所以不会发生ZrO2分解生成O2的反应。实验发现激活过程中吸气材料表面会出现Zr和ZrO[19],则由元素守恒定律,金属氧化物中的O元素在激活过程中主要通过向材料体内扩散而离开吸气材料表面,如图1所示[11]。因此,在非蒸散型吸气材料的激活过程中,表面氧化物的氧原子逐渐向合金内部扩散,氧原子的扩散速度决定了激活速度的快慢。

图1 非蒸散型吸气材料激活原理示意图

Fig. 1 Schematic diagram of thermal activation in vacuum of non-evaporable getter

2 国内外研究现状

2.1 压制型非蒸散型吸气材料

在非蒸散型吸气材料研究领域,意大利SAES公司的研究生产开始较早、规模最大、成果最多。SAES公司在1962年研发出Zr-Al16非蒸散型吸气材料,它是由质量比分别为84%、16%的Zr、Al经高温熔炼制成,被称为St101合金。该非蒸散型吸气材料在900 ℃下加热30 s可激活,在高温条件下(200~400 ℃)对各类活性气体都具有良好的吸气特性[20]。由于Zr-Al合金比较脆,所以将其制成粉末状,使用时可压制成所需形状的块体吸气材料[5]。St101合金常温下性能稳定,对氢气的平衡压强低(可达1×10-10 Pa的本底真空),且在较低真空状态下使用性能良好[21],因此该非蒸散型吸气材料被广泛应用于诸如大功率、高电压、超高频管以及气体激光器等需要保证高可靠、长寿命的电真空器件 中[22]。另外,同时期还研发了Zr-Ti、Zr-Ni等Zr系二元吸氢合金,Zr-Ti合金塑性较好,但仅在350~400 ℃下可进行应用[23];Zr-Ni合金在氮气环境下具有良好的吸氢特性,但由于较高的气体平衡压力使其应用受到了限制[24]。

1983年,KNIZE等[25]研究了Zr-Al16吸气材料的吸氢动力学,在理论模型中将表面吸附与体内扩散耦合,忽略了表面势垒对氢气从表面扩散至体内的阻碍作用。2004年复旦大学刘超卓等[26]在吸氢模型中考虑了表面势垒的作用,综合描述了表面吸附、表层渗透和体内扩散三个动力学过程对整个吸氢过程中氢的体分布、吸气总量、吸气速率的影响,建立了较完整的吸气理论,且该理论对材料的表面改性研究提供了理论支持。实验发现[24, 27],在Zr-Al16合金表面镀一层Ni薄膜,Ni膜起到催化作用,降低氢分子在吸气材料表面的解离能,使氢分子很容易离解为氢原子,则吸氢动力学增强,合金对氢气的吸附能力显著提升。

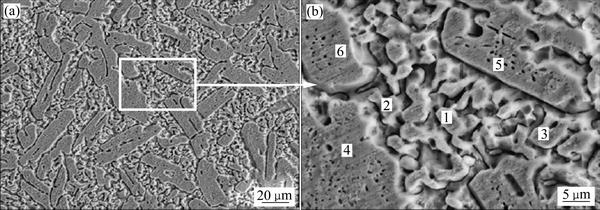

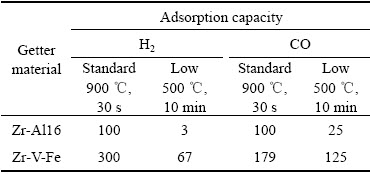

SAES公司在1981年基于以往的吸气材料研发出了Zr-V-Fe非蒸散型吸气材料,将其命名为St707合金,该合金由质量分数分别为70%、24.6%、5.4%的Zr、V、Fe经高温真空熔炼制成。并根据实际应用的需求,高温熔炼制成的St707合金经过粉碎被压制成不同形状和尺寸的商用吸气材料。该吸气材料在450 ℃的真空条件下加热45 min就可完全激活,一定程度上解决了低温激活的问题。暴露于大气的St707合金表面除了覆盖一层表面吸附气体CO2、O2、碳氢化合物等,还有Zr和V的氧化物膜。在加热激活过程中,V的氧化物能够在较低温度下被还原,并且还原比例远高于Zr的氧化物,所以该元素的存在是St707合金具有较低激活温度的主要原因[19]。Zr-V-Fe合金的微观组织如图2所示,合金由板条状的颗粒类和层片状组织组成,板条状的晶粒为初生的Zr(VaFe1-a)2金属间化合物,类层片状组织为α-Zr和Zr(VaFe1-a)2的不规则共晶组织。研究表明[12, 28],α-Zr相对活性气体有很强的化学吸附和溶解能力,而Zr(VaFe1-a)2相的作用是降低激活温度。相比于Zr-Al16非蒸散型吸气材料,Zr-V-Fe吸气材料不仅具有低的激活温度,而且吸气性能更加优异。如表2所示,SAES公司BOFFITO等将Zr-Al16合金在标准激活条件下(900 ℃、30 s)吸气量的值假定为100,并在此基础上对该合金与Zr-V-Fe合金在不同激活条件下的吸气量进行了对比。

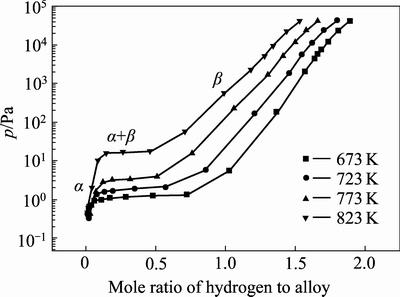

西北工业大学杨晓伟等[29]研究了Zr-V-Fe合金的吸氢性能,图3所示为合金试样在623~823 K下的吸氢p-c-T 曲线,曲线存在α相、(α+β)相和β相三个明显的区域,其中α相为含氢固溶体相,β相为氢化物相。α相区域主要是合金的表面吸附过程;(α+β)区域中两相达到互溶共存的动态平衡,呈现较宽且平坦的吸氢平台,此阶段合金开始粉化,粉化过程中新鲜吸气表面的暴露有利于氢气的进一步吸收;随着吸氢量增大,更多的氢化物β相形成,氢原子在氢化物晶胞内进行内扩散。通过范特霍夫方程进行外推法计算,Zr-V-Fe合金的室温吸氢平衡压可达到10-8 Pa 量级。

图2 Zr-V-Fe合金的微观组织[29]

Fig. 2 SEM microstructure of Zr-V-Fe alloy[29]

表2 不同激活条件下Zr-Al16和Zr-V-Fe吸气材料室温吸气量的比较[30]

Table 2 Comparison of absorption capacity of Zr-Al16 and Zr-V-Fe getters under different activation conditions at room temperature[30]

图3 Zr-V-Fe合金吸氢p-c-T曲线

Fig. 3 Pressure composition isotherms of Zr-V-Fe alloy for hydrogen absorption

2.2 多孔烧结型非蒸散型吸气材料

非蒸散型吸气材料在电真空器件封离后通过吸附活性气体提高真空度并进行维持,吸气材料的吸气性能主要取决于表面吸附和体扩散。为了避免器件的损坏和过度脱气,吸气材料必须在相对较低的温度下工作。吸附气体在低温下的体扩散通常非常小,因此活性表面积必须最大化,则对合金的吸附表面积和孔隙度有更高的要求。研究发现[31],比表面积越大则材料与活性气体分子的有效作用面积越大,吸附几率越高,孔隙度越高越有利于被吸附气体在吸气材料体内的快速扩散。相比与压制型合金,多孔烧结体是将压制成型的坯体继续进行烧结处理,所以烧结型合金不仅具有高的比表面积和孔隙度,而且还具有优秀的机械特性,如低密度和高强度。

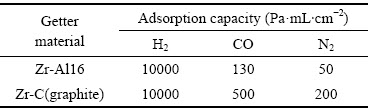

多孔结构的Zr-C(石墨)非蒸散型吸气材料是由质量分数分别为83%、17%的单质锆、石墨混合物烧结制成,1973年被SAES公司研发出,并被命名为St171合金。由于粉末烧结多孔体具有较高的孔隙度和比表面积,该吸气材料在室温下表现出优越的吸气性能,其激活温度约为850 ℃。相比更早时期的压制型Zr-Al16合金,该吸气材料的激活温度有所降低,且吸气性能有所提高,如表3所示。这种粉末烧结体的绝大部分表面是以微孔内表面存在,气体分子在吸气材料内部的传输途径有两种[22]:一是表面扩散,物理吸附气体分子表面扩散系数为1×10-5 cm2/s,化学吸附分子表面扩散系数更小;二是气体分子在微孔中的分子流扩散,室温下的扩散系数约为10 cm2/s。

表3 Zr-Al16和Zr-C(石墨)吸气材料室温吸气量的比较[2]

Table 3 Comparison of absorption capacity of Zr-Al16 and Zr-C getters at room temperature[2]

尉秀英等[32]研究了多孔烧结体Zr-C(石墨)在室温下的吸气动力学模型。从微孔中气体分子流扩散及表面化学吸附出发,研究发现当孔壁吸气速率远高于气体分子在微孔中的扩散速率时,吸气材料的吸气速率会受到微孔内气体传质过程的制约。要使多孔吸气材料的吸气速率高,必须保证吸气材料有高的孔隙度和大的比表面积,且粉层不宜太厚。对于Zr-C(石墨)吸气材料,粉层厚为1 mm时,吸气速率不受气体分子传输限制的微孔临界尺寸约为10 μm。

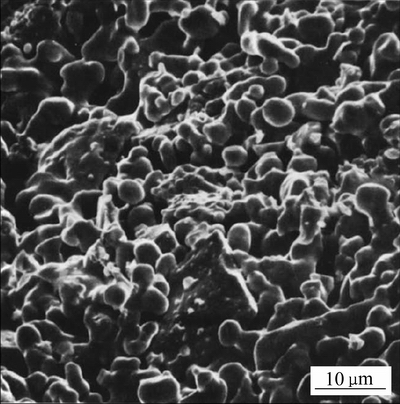

图4 多孔烧结体Zr-ZrVFe吸气材料的SEM像[33]

Fig. 4 SEM image of Zr-ZrVFe porous getter surface[33]

Zr-C(石墨)吸气材料的激活温度较高,较高的激活温度会使一些电真空器件材料受损和过度脱气。1984年SAES公司研发出了另一多孔烧结体Zr-ZrVFe非蒸散型吸气材料,将其命名为St172合金,该吸气材料由60%的ZrVFe合金粉末与40%的Zr粉进行真空烧结制成,具有如图4所示的多孔结构。ZrVFe吸气材料具有高的扩散性和低温激活性能,所以成功将多孔烧结型吸气材料的激活温度降低至450~550 ℃左右。St172合金中组成物ZrVFe的存在使该合金具有多孔结构,而Zr的存在使其更易烧结,烧结性能得以提高。则St172合金不仅具有良好的吸气性能,牢固度也有所提高。

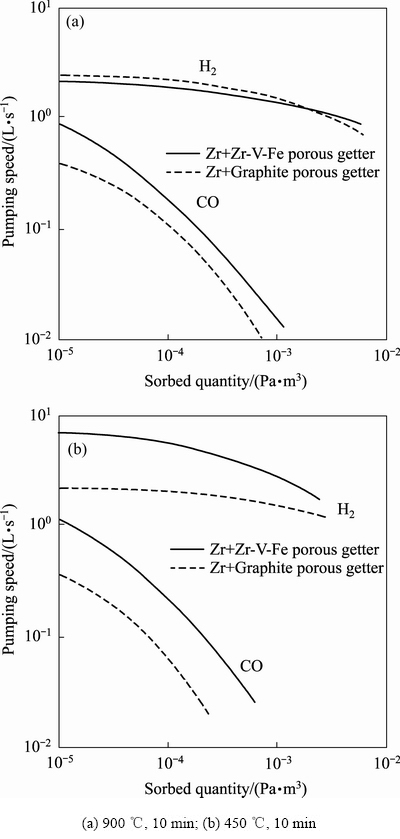

1984年,FERRARIO等[33]研究关于Zr-ZrVFe非蒸散型吸气材料对于H2、CO、H2O的吸气特性并进行了讨论。Zr-ZrVFe和Zr-C(石墨)两吸气材料在同一激活条件下激活,并测得吸H2、CO特性曲线,如图5(a)和(b)所示。高温激活条件下(900 ℃、10 min),两种吸气材料的吸H2特性曲线基本相同,而Zr-ZrVFe的吸CO特性曲线明显高于Zr-C(石墨)吸气材料的。对曲线分析计算得出,室温下吸CO气体量仅有几个分子层,认为CO没有发生体扩散,吸气量主要依靠有效表面的扩散;而对于H2,室温下就有很高的体扩散。降低激活温度(450 ℃、10 min),Zr-C(石墨)吸气材料的吸气特性很低,而Zr-ZrVFe吸气材料依然保持相当高的吸气水平,这是由于ZrVFe是吸气材料,而石墨无活性。另外,Zr-ZrVFe吸气材料对H2O有优良的吸气特性,可认为吸气材料表面的水蒸气将会产生离解,而吸氧的ZrVFe合金表面仍具有吸氢的本领,因此Zr-ZrVFe吸气材料吸附离解氢的能力是很强的。

图5 Zr-ZrVFe合金室温下吸H2、CO特性曲线

Fig. 5 Absorption characteristics of Zr-ZrVFe alloy for H2 and CO at room temperature and different activation conditions

Ti-Mo非蒸散型吸气材料是SASE公司于1990年研发出的新型多孔烧结型合金,它是以Ti为基体,加入蒸汽压低、熔点高、自身结合强度高的抗烧结元素Mo进行烧结制成,Ti与Mo的质量比为9:1。其中,Ti作为活性元素,合金激活后对活性气体进行吸附,激活温度一般在550~750 ℃左右;Mo作为抗烧结元素及Ti的强β相稳定元素,不仅可抑制活性元素在烧结过程中的团聚长大,使吸气材料具有多孔结构和大的比表面积,而且使Ti的α→β相变温度大幅度降低,大大提高了β相的含量。Ti-Mo合金由HCP(密排六方)-α相和BCC(体心立方)-β相组成,β相相比α相具有更高的吸氢比和更低的氢解离平衡压。

ZHOU等[34]研究发现,Mo可以延长Ti-Mo合金的致密化过程,使孔隙率提高。随着Mo含量的增加,Ti-Mo合金的孔隙率呈先增加后降低的趋势,当孔隙率最高时,合金的吸氢能力最强。赵越等[35]对Ti-Mo合金吸放氢的性能进行了研究,Mo的加入会使体系与氢的结合稳定性降低,氢的平衡分压提高,同时会使Ti(Mo)-H单胞的体模量增大,体系强度提高。当Mo含量不超过10%时,合金氢化物的室温平衡压增加不大,超过10%后增加较快。王伟伟等[36-37]对Ti-Mo合金中氢化物热解析的动力学进行了研究,发现Mo含量的增加会降低氢化物的稳定性,使得氢化物热解析的速率加快。

2.3 薄膜型非蒸散型吸气材料

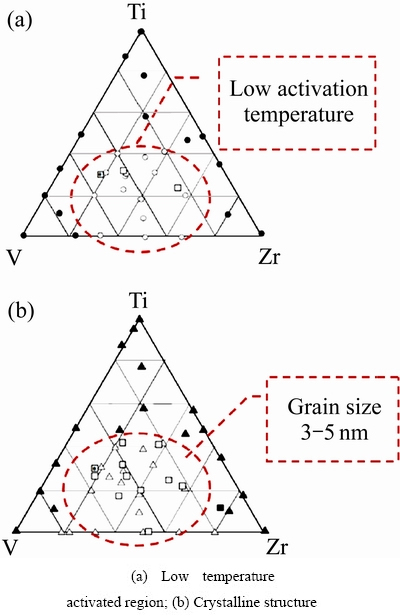

吸气剂薄膜是真空系统获得和维持超高真空的另一重要材料,它于1995年出现在欧洲核子中心(CERN)的大型强子对撞机上,应用于真空管道形成吸气泵。由于越来越多的电真空器件对吸气材料低的激活温度有更高的需求,SAES公司生产的St707、St172型吸气材料的激活温度约为450~ 550 ℃,一些结构材料依然无法承受如此高的温度,如铜合金和铝合金发生放气反应的最低温度分别为250和200 ℃,放出的气体(H2、CO2、CH4等)不仅会影响器件的稳定性,还会对吸气材料产生一定的毒化作用,导致吸气速率的快速衰减[38]。1997年,欧洲核子中心(CERN)的研究人员BENVENUTI等[39]对Ti、Zr、Hf、Nb、V及其二元合金进行了研究,发现其激活温度都低于400 ℃,Ti和Zr合金的最低激活温度为200~250 ℃。1999年,他们研究发现Ti-Zr-V合金薄膜在180 ℃下加热24 h即可激活,这个激活温度是迄今为止非蒸散型吸气材料中最低的,可用于不锈钢、铜和铝等常用材料制造的真空室,大大扩大了非蒸散型吸气材料的应用范围[40]。Ti-Zr-V薄膜的激活温度与Ti、Zr、V的含量比例密切相关,如图6所示为合金薄膜激活温度与成分的关系。由图可知,Ti-Zr-V薄膜存在低温激活区,且减小薄膜晶粒尺寸有利于激活温度的降低,低温激活区对应晶粒尺寸为3~5 nm的纳米晶薄膜结构[41]。另外,为使吸气材料薄膜能适用于铜、铝合金等管道,SAES公司也致力于研究并寻找激活温度更低的吸气剂薄膜,包括Zr、Ti-Zr-V、Ti-ZrVFe合金薄膜等。

图6 TiZrV薄膜激活温度与成分的关系[11]

Fig. 6 Relation between activation temperature and composition of TiZrV film[11]

LI等[42]研究了致密型和多孔型Ti-Zr-V薄膜的性能差异,当二者具有相同的组分和厚度时,多孔Ti-Zr-V薄膜的比表面积是致密Ti-Zr-V薄膜的6倍以上,且相较于致密Ti-Zr-V薄膜,多孔Ti-Zr-V薄膜的激活温度更低,吸氧能力更强。SHARMA等[43]在内径100 mm、长度300 mm的真空管内壁制备了1 μm厚的Ti-Zr-V薄膜,并在180 ℃下加热24 h进行激活,获得了6×10-10 Pa的极限压力,H2的分压从1×10-7降低至1×10-12 Pa。

近年来,薄膜型非蒸散型吸气剂广泛应用于MEMS(Micro-electro-mechanical system,微机电系统)真空封装领域。ZrCoRE(RE为稀土)被认为是一种很有前景的新型非蒸散型吸气材料,将其广泛应用于密封电子器件中。北京有色金属研究总院毛昌辉等[44]对ZrCoRE吸气薄膜进行了研究,ZrCoRE薄膜在300 ℃保温30 min即可激活。ZrCoRE薄膜表面粗糙度越大,越有利于获得较高气体吸附几率,而薄膜的表面粗糙度和结构无序度随衬底粗糙度增加而增大。

3 非蒸散型吸气材料的改性研究

表征吸气材料性能优劣的特征参数主要有激活温度和吸气性能,为了使非蒸散型吸气材料具有更加优异的性能,国内外学者在已有吸气材料的基础上进行了改性,目前的改性方法主要有合金化法(合金中掺入稀土元素、其他金属元素或金属间化合物)、表面镀层法以及活性表面最大化法,通过改性研究使非蒸散型吸气材料的激活温度降低及吸气性能提高。

非蒸散型吸气材料中添加稀土元素可以加速吸气材料表面金属氧化物的分解,使合金在激活过程中快速呈现出新鲜的金属态表面,有利于激活温度的降低。MOGHADAM等[45-46]在Zr基吸气材料中添加了适量的稀土元素Ce和La,研究发现稀土元素在吸气材料激活过程中可以从Zr附近的间隙位置消耗O,由式(5)和(6)生成稀土氧化物,促进ZrO2的分解,有利于吸气材料的激活。另外,稀土元素的添加也可有效减小合金中的晶粒尺寸,使得晶界增多,材料孔隙度增高,从而为吸气材料中气体原子的扩散创造了更有利的条件,材料吸气性能得到提高[3, 47]。

3ZrO2+4Ce→3Zr+2Ce2O3 (5)

3ZrO2+4La→3Zr+2La2O3 (6)

研究者还尝试将其他金属元素或金属间化合物掺杂进非蒸散型吸气材料中以提高吸气材料性能。英国ASTeC真空科学实验室MALYSHEV等[48-49]在Ti-Zr-V三元合金的基础上,制备出新型的Ti-Zr-Hf-V四元合金薄膜,研究发现四元合金型薄膜的激活温度可降低20 ℃,为150~160 ℃,且吸气容量更高。崔航等[12]研究了ZrxVyFez吸气材料的吸CO特性,结果表明掺入50% Fe的Zr-V-Fe合金的吸CO性能最优,这是由于ZrxVyFez合金由α-Zr相和Zr(VaFe1-a)2相组成,而Fe含量的增大会减弱Zr(VaFe1-a)2相与C、O之间的相互作用,使C、O在吸气材料中的扩散速率得到提高。XIONG等[50]在Zr-C吸气材料中掺入LaNi5,研究发现由于Ni的催化作用,改性的Zr-C合金在700 ℃下加热30 min进行激活,其吸氢性能明显优于传统Zr-C吸气材料在850 ℃下加热10 min激活的。

非蒸散型吸气材料表面制备不同的薄膜镀层会对吸气材料的吸气性能起到改善作用。CUI等[51-52]通过化学镀的方法制备出镀Ni的Zr-V-Fe合金,研究发现Ni层可使H2分子在吸气材料表面的解离能降低,提高吸气材料表面的化学吸附率,从而提高了吸气材料的吸气性能,镀Ni的Zr-V-Fe合金相比原始合金,吸氢速率从1060 增加到1431 cm3/(s·g)。同时,Ni层可有效阻止O2等活性气体对合金的氧化,从而降低了吸气材料的激活温度。此外,镀Ni的Zr-V-Fe合金经烘烤之后,吸氢速率只下降了5.658%,而原始合金下降了17.857%,这说明Ni层能加强Zr-V-Fe合金的抗氧化能力。LIU等[24]使用离子束溅射技术将Ni层沉积在Zr-Al合金表面上,研究发现Ni层能够显著提升合金对氢气的吸附能力。ZHANG等[53-54]通过化学电镀法将Pd、Pd-Ag涂层沉积在Zr-V-Fe合金上,研究发现Pd、Pd-Ag涂层可使合金的吸氢速率显著提高,氢气动力学提高,且几乎不会损失储氢容量,同时,Pd、Pd-Ag涂层还能够显著提升Zr-V-Fe合金对气体杂质的抗毒化作用。

非蒸散型吸气材料中活性区域的增大会使材料与活性气体分子的有效作用面积增大,则吸附几率提高,吸气性能得到改善。DAESUP等[55]通过激光脉冲消融技术获得了纳米尺寸的Zr-V-Fe合金,PARK等[56]通过转移直流热等离子体技术获得了纳米复合粒子的Zr-V- Fe合金,这些学者发现纳米尺寸法可大幅度增大材料晶界数量和晶粒表面,而晶界和晶粒表面被认为是吸气材料的活性区域,所以纳米尺寸法可显著提高吸气材料的吸气性能。对于多孔烧结型非蒸散型吸气材料,徐大磊等[57]采用金属粉末注射成形工艺制备获得ZrVMnCe-Zr吸气材料并对其性能进行了研究,发现减小原料粉体的粒度可有效提高烧结体的孔隙度和比表面积,材料吸气性能提高,但随着粒度的进一步减小,烧结致密化程度提高,材料吸气性能降低,机械强度提高。实验得出,由粉体粒度为75~150 μm的ZrVMnCe制备得到的ZrVMnCe-Zr吸气材料在1020 ℃下烧结20 min可获得吸气性能和机械强度最佳的综合特性。徐晓强等[31]通过添加造孔剂NH4HCO3制备出孔隙度可控的多孔Ti吸气材料,材料的吸氢性能随着NH4HCO3添加量的增多呈现出先升高后降低的特点,这是由于孔隙度过高使材料内部热传导变慢,激活效率降低,而吸气速率受激活程度的影响也呈降低趋势。

4 结语

随着科学技术和制备工艺的发展,主要形成了压制型、多孔烧结型及薄膜型非蒸散型吸气材料。压制型非蒸散型吸气材料Zr-V-Fe具有较低的激活温度和良好的吸气性能,但机械强度较差;多孔烧结型非蒸散型吸气材料解决了压制型吸气材料机械强度差的问题,且通过提高合金的孔隙度和比表面积使材料吸气性能也有所提升,但激活温度与制备成本较高,代表性的有Zr-ZrVFe和Ti-Mo合金;薄膜型非蒸散型吸气材料中典型的有Ti-Zr-V薄膜,具有很低的激活温度,但受到吸气容量的限制,一般仅用在微小电真空器件中。电真空器件中排气封离后使用最多的非蒸散型吸气材料为压制型和多孔烧结型块体合金,代表性的有Zr-V-Fe、Zr-ZrVFe和Ti-Mo合金,且根据各自的特性应用于不同的工作条件下。

目前非蒸散型吸气材料的改性方法主要有:1) 合金中添加稀土元素及其他金属元素或金属间化合物;2) 合金表面制备不同的薄膜镀层;3) 使合金中活性表面最大化。这些改性方法都是基于非蒸散型吸气材料的吸气机理产生,通过实验研究有效提高了吸气材料的性能,但实验成本较高,且难以得到最佳的实验参数。未来的实验研究可结合吸气材料的理论模型,通过对材料微观结构及宏观性能的模拟与分析指导实验以获得最优的改性参数。另外,可通过新型制备方法(如激光脉冲消融技术、转移直流热等离子体技术和金属粉末注射成形等工艺)的研究,新结构吸气材料(如添加稀土元素和粉末合金晶粒尺寸纳米化)的研制,以及多种改性相结合的方法不断开发具有优异特性的新型非蒸散型吸气材料。

值得关注的是,当前学者对于非蒸散型吸气材料的研究重点主要集中在降低激活温度与提高吸气性能,却忽视了非蒸散型吸气材料的其他特性。块体吸气材料的机械强度低,存在掉粉现象,会极大地降低电真空器件的高压性能,致使器件的可靠性和环境适应能力变差。而且随着电真空器件在尖端技术领域的应用,对真空度的要求越来越高,吸气材料需要更低的吸氢平台压,吸气剂薄膜需要更高的沉积精度和更大的吸气容量。因此在今后的研究中有必要利用各种改性方法进一步提高块体合金的机械特性、提高合金薄膜的沉积精度和吸气容量以及降低合金的吸氢平台压。

REFERENCES

[1] 李 洋. Ti-Mo吸气材料注射成形脱脂及烧结工艺的研 究[D]. 北京: 北京有色金属研究总院, 2014.

LI Yang. The study of debinding and sintering process in metal powder injection molding of Ti-Mo getter material[D]. Beijing: General Research Institute for Nonferrous Metals, 2014

[2] 颜 攀, 韩兴博, 冷海燕, 等. 非蒸散型吸气剂的研究进展[J].真空科学与技术学报, 2018(8), 38: 650-656.

YAN Pan, HAN Xing-bo, LENG Hai-yan, et al. Latest development of non-evaporable getter materials[J]. Chinese Journal of Vacuum Science and Technology, 2018,38(8): 650-656.

[3] 崔 航. ZrV系合金吸气特性和应用研究[D]. 北京: 北京有色金属研究总院, 2015.

CUI Hang. Investigation on gas absorption characteristic and application of ZrV based alloy[D]. Beijing: General Research Institute for Nonferrous Metals, 2015.

[4] 丁朝龙. 锆钒铁吸气剂[J]. 真空电子技术, 1994, 6: 56-60.

DING Chao-long. The getter of zirconium-vanadium- ferrum[J]. Vacuum Electronics, 1994, 6: 56-60.

[5] 薛钟杰. 国外消气剂及其在电真空器件方面的应用[J]. 上海钢研, 1979(S1): 4-12.

XUE Zhong-jie. Foreign getter and its application in electric vacuum devices[J]. Shanghai Steel & Iron Research, 1979(S1): 4-12.

[6] FERRARIO B, FIGINI A, BORGHI M. A new generation of porous non-evaporable getters[J]. Vacuum, 1985, 35(1): 13-17.

[7] ZHOU H G, WEI X Y, MAO C H, et al. Effects of Mo on the microstructure and hydrogen sorption properties of Ti-Mo getters[J]. Chinese Journal of Aeronautics, 2007, 20(2): 172-176.

[8] 李建林, 李惟夏, 徐世春. 非蒸散型吸气剂维持红外焦平面探测器杜瓦组件工作真空度的性能与应用[J]. 红外与激光工程, 2018, 47(10): 119-127.

LI Jian-lin, LI Wei-xia, XU Shi-chun. Performance of non-evaporable getter to maintain vacuum of Dewar module of infrared focal plane detector and its application[J]. Infrared and Laser Engineering, 2018,47(10): 119-127.

[9] 继 国, 毛昌辉, 张 艳, 等. 非蒸散型薄膜吸气材料研究进展[J]. 真空科学与技术学报, 2012, 32(4): 341-346.

BU Ji-guo, MAO Chang-hui, ZHANG Yan, et al. Latest development of non-evaporable getter film materials[J]. Chinese Journal of Vacuum Science and Technology, 2012, 32(4): 341-346.

[10] MACCALLINI E, SIVIERO F, BONUCCI A, et al. New approach to meet vacuum requirements in UHV/XHV systems by non evaporable getter technology[J]. Journal of Physics Conference, 2012, 1451(1): 24-27.

[11] 周 超, 李得天, 周 晖, 等. MEMS器件真空封装用非蒸散型吸气剂薄膜研究概述[J]. 材料导报, 2019, 33(2): 438-443.

ZHOU Chao, LI De-tian, ZHOU Hui, et al. Non-evaporable getter films for vacuum packaging of MEMS devices: An overview[J]. Materials Reports, 2019, 33(2): 438-443.

[12] 崔 航, 崔建东, 徐瑶华, 等. ZrxVyFez低温激活吸气剂的CO吸气动力学研究[J]. 真空科学与技术学报, 2016, 36(3): 278-283.

CUI Hang, CUI Jian-dong, XU Yao-hua, et al. Synthesis and CO absorption behavior of ZrxVyFez getter alloys[J]. Chinese Journal of Vacuum Science and Technology , 2016, 36(3): 278-283.

[13] LI C C, HUANG J L, LIN R J, et al. Characterization of activated non-evaporable porous Ti and Ti-Zr-V getter films by synchrotron radiation photoemission spectroscopy[J]. ThinSolidFilms, 2006, 515(3): 1121-1125.

[14] 熊玉华, 顾 为, 尉秀英, 等. ZrVFe吸气剂激活过程及其机理[J]. 中国有色金属学报, 2008, 18(7): 1358-1363.

XIONG Yu-hua, GU Wei, YU Xiu-ying, et al. Activation process and mechanism of ZrVFe getter[J]. The Chinese Journal of Nonferrous Metals, 2008,18(7): 1358-1363.

[15] 单 睿, 齐通通, 黎秉哲, 等. 非蒸散型薄膜吸气剂的研究现状及应用进展[J]. 功能材料, 2018, 49(5): 5049-5055.

SHAN Rui, QI Tong-tong, LI Bing-zhe, et al. Research status and application progress of non-evaporable film getter[J]. Journal of Functional Materials, 2018, 49(5): 5049-5055.

[16] 迪安 J A. 兰氏化学手册[M]. 北京: 科学出版社, 2003.

DEAN J A. Lange’s handbook of chemistry[M]. Beijing: Science Press, 2003.

[17] 朱传征, 褚 莹, 许海涵. 物理化学[M]. 2版. 北京: 科学出版社, 2008.

ZHU Chuan-zheng, CHU Ying, XU Hai-han. Physical chemistry[M]. 2nd ed. Beijing: Science Press, 2008.

[18] BENVENUTI C, CHIGGIATO P. Pumping characteristics of the St707 nonevaporable getter (Zr 70-V 24.6-Fe 5.4 wt%)[J]. Journal of Vacuum science & Technology A Vacuum Surfaces and Films, 1996, 14(6): 3278-3282.

[19] 顾 为, 熊玉华, 杜 军, 等. ZrVFe吸气剂激活过程研究[J]. 稀有金属, 2007, 31(4): 501-505.

GU Wei, XIONG Yu-hua, DU Jun, et al. Investigation of activation process on ZrVFe getter[J]. Chinese Journal of Rare Metals, 2007, 31(4): 501-505.

[20] 袁希平. Zr-Al16吸气剂在低真空的应用[J]. 真空电子技术, 1992, 3(4): 14-16.

YUAN X P. Application of an absorbent Zr-Al under a low vacuum[J]. Vacuum Electronics, 1992, 3(4): 14-16.

[21] 刘超卓. 锆铝吸气剂的吸氢动力学特性研究[D]. 上海: 复旦大学, 2004.

LIU Chao-zhuo. The study on kinetic characteristic of hydrogen absorption for ZrAl getter[D]. Shanghai: Fudan University, 2004.

[22] 迟煜頔, 谈 萍, 荆 鹏, 等. 吸气材料的研究现状及进展[J]. 材料导报, 2009, 23(5): 48-54.

CHI Yu-di, TAN Ping, JING Peng, et al. Research status and development of getter materials[J]. Materials Reports, 2009, 23(5): 48-54.

[23] GIORGI T A. Getters and gettering[J]. Japanese Journal of Applied Physics, 1974, 13: 53-60.

[24] LIU Chao-zhuo, SHI Li-qun. Effect of nickel alloying layer on hydrogen absorption ability of Zr-Al getter material[J]. Chinese Physics Letters, 2004, 21(6): 1035-1038.

[25] KNIZE R J, CECCHI J L. Theory of bulk gettering[J]. Journal of Applied Physics, 1983, 54(6): 3183-3189.

[26] LIU C Z, SHI L Q, XU S L, et al. Kinetics of hydrogen uptake for getter materials[J]. Vacuum, 2004, 75(1): 71-78.

[27] LEE S M, PARK Y J, LEE H Y, et al. Hydrogen absorption properties of a Zr-Al alloy ball-milled with Ni powder[J]. Intermetallics, 2000, 8(7): 781-784.

[28] YOON J H. An In-situ XPS study of non-evaporable ZrVFe getter material[J]. Journal of Analytical Science and Technology, 2010, 1(1): 61-65.

[29] 杨晓伟, 李金山, 王旭峰, 等. Zr57V36Fe7合金的微结构及活化与吸氢性能[J]. 稀有金属材料与工程, 2010, 39(11): 83-86.

YANG Xiao-wei, LI Jin-shan, WANG Xu-feng, et al. Microstructure and activation and hydrogenation properties of Zr57V36Fe7 alloy[J]. Rare Metal Materials and Engineering, 2010, 39(11): 83-86.

[30] BOFFITO C, FERRARIO B, DELLA P P, et al. A nonevaporable low temperature activatable getter material[J]. Journal of Vacuum Science and Technology, 1981, 18(3): 1117-1120.

[31] 徐晓强, 崔建东, 张 艳, 等. 多孔Ti吸气材料的制备及吸氢性能研究[J]. 稀有金属, 2017, 41(10): 1125-1129.

XU Xiao-qiang, CUI Jian-dong, ZHANG Yan, et al. Preparation and hydrogen sorption performance of porous titanium getter[J]. Chinese Journal of Rare Metals, 2017, 41(10): 1125-1129.

[32] 尉秀英, 秦光荣, 王志刚, 等. 多孔烧结体室温吸气剂吸气动力学模型[J]. 稀有金属, 2003, 27(5): 73-75.

YU Xiu-ying, QING Guang-rong, WANG Zhi-gang, et al. Gas absorption dynamic model of porous sinter room temperature getter[J]. Chinese Journal of Rare Metals, 2003, 27(5): 73-75.

[33] FERRARIO B, FIGINI A, BORGHI M. A new generation of porous non-evaporable getters[J]. Vacuum, 1985, 35(1): 13-17.

[34] ZHOU Hong-guo, WEI Xiu-ying, MAO Chang-hui, et al. Effects of Mo on the microstructure and hydrogen sorption properties of Ti-Mo getters[J]. Chinese Journal of Aeronautics, 2007, 20(2): 172-176.

[35] 赵越, 郑华, 刘实, 等. Ti-Mo合金的结构及吸放氢性能研究[J]. 金属学报, 2003, 39(1): 89-93.

ZHAO Yue, ZHENG Hua, LIU Shi, et al. Investigation of the structure and the property of hydrogen storage Ti-Mo alloys[J]. Acta metallurgica sinica, 2003, 39(1): 89-93.

[36] 王伟伟, 龙兴贵. Ti-Mo合金的吸放氢动力学[J]. 核化学与放射化学, 2007, 29(2): 80-84.

WANG Wei-wei, LONG Xing-gui. Study on the kinetics for thermal desorption of Ti-Mo Alloy Hydrides[J]. Journal of Nuclear and Radiochemistry, 2007, 29(2): 80-84.

[37] 王伟伟, 龙兴贵. Ti-Mo合金的氢化物热解析动力学研究[J]. 材料科学与工程学报, 2007, 25(3): 402-405.

WANG Wei-wei, LONG Xing-gui. Hydrogen sorption kinetics of Ti-Mo alloys[J]. Journal of Materials Science and Engineering, 2007, 25(3): 402-405.

[38] CHIGGIATO P, PINTO P C. Ti-Zr-V non-evaporable getter films: From development to large scale production for the large hadron collider[J]. Thin Solid Films, 2006, 515(2): 382-388.

[39] BENVENUTI C, CHIGGIATO P, CICOIRA F, et al. Nonevaporable getter films for ultrahigh vacuum applications[J]. Journal of Vacuum Science & Technology A Vacuum Surfaces & Films, 1998, 16(1): 148-154.

[40] BENVENUTI C, CHIGGIATO P, PINTO P C, et al. Vacuum properties of TiZrV non-evaporable getter films[J]. 2001, 60(1/2): 57-65.

[41] PRODROMIDES A E, SCHEUERLEIN C, TABORELLI M. Lowering the activation temperature of TiZrV non-evaporable getter films[J]. Vacuum, 2001, 60(1/2): 35-41.

[42] LI C C, HUANG J L, LIN R J, et al. Preparation and characterization of non-evaporable porous Ti-Zr-V getter films[J]. Surface and Coatings Technology, 2006, 201(7): 3977-3981.

[43] SHARMA R K, SINHA A K, JAGANNATH, et al. Surface studies and measurement of pumping characteristic of NEG coating (Ti-V-Zr)[C]// Proceedings International Symposium on Discharges & Electrical Insulation in Vacuum. ISDEIV, 2014, 30: 529-532.

[44] 卜继国, 毛昌辉, 张 艳, 等. ZrCoRE薄膜的结构调控与吸气性能研究[J]. 稀有金属材料与工程, 2013, 42(9): 1889-1892.

BU Ji-guo, MAO Chang-hui, ZHANG Yan, et al. Structure modification and sorption characteristics of ZrCoRE Getter Films[J]. Rare Metal Materials and Engineering, 2013, 42(9): 1889-1892.

[45] MOGHADAM A H, DASHTIZAD V, KAFLOU A, et al. Effect of rare earth elements on sorption characteristics of nanostructured Zr-Co sintered porous getters[J]. Vacuum, 2015, 111: 9-14

[46] MOGHADAM A H, DASHTIZAD V, KAFLOU A, et al. Development of a nanostructured Zr3Co intermetallic getter powder with enhanced pumping characteristics[J]. Intermetallics, 2015, 57: 51-59.

[47] XU Cong, XIAO Wei-long, ZHAO Wei-tao, et al. Microstructure and formation mechanism of grain-refining particles in Al-Ti-C-RE grain refiners[J]. Journal of Rare Earths, 2015, 33(5): 553-560.

[48] MALYSHEV O B, VALIZADEH R, HANNAH A N. Pumping properties of Ti-Zr-Hf-V non-evaporable getter coating[J]. Vacuum, 2014, 100(2): 26-28.

[49] MALYSHEV O B, VALIZADEH R, JONES R M A, et al. Effect of coating morphology on the electron stimulated desorption from Ti-Zr-Hf-V nonevaporable-getter-coated stainless steel[J]. Vacuum, 2012, 86(12): 2035-2039.

[50] XIONG Y H, WEI X Y, QIN G R, et al. Preparation and hydrogen sorption performance of a modified Zr-C getter[J]. Vacuum, 2008, 82(8): 737-741.

[51] CUI H, ZHANG X Q, ZHU J, et al. Effects of electroless nickel on H2, CO, CH4 absorption properties of Zr-V-Fe powder[J]. Vacuum, 2014, 108: 56-60.

[52] CUI H, CUI J D, XU Y H, et al. Effects of electroless nickel on hydrogen absorption properties of Zr-V-Fe powders[J]. Materials Science Forum, 2015, 815: 268-275.

[53] ZHANG T, ZHANG M, HU R, et al. Hydrogen absorption behavior of a Pd-coated Zr70Fe5.4V24.6 getter material against gaseous impurities[J]. Vacuum, 2015, 122: 222-229.

[54] ZHANG T, ZHANG Y, ZHANG M, et al. Hydrogen absorption behavior of Zr-based getter materials with Pd Ag coating against gaseous impurities[J]. International Journal of Hydrogen Energy, 2016, 41(33): 14778-14787.

[55] DAESUP K, YONGJAE S, HEEDONG J, et al. Preparation of ZrVFe nano powders by laser ablation[J]. Korean Journal of Materials Research, 2005, 15(4): 257-262.

[56] PARK S K, PARK K W, KIM H C. Synthesis of nano composite particles by a transferred direct current thermal plasma: Effects of plasma input current[J]. Asian Journal of Chemistry, 2012, 24(9): 4141-4144.

[57] 徐大磊, 崔建东, 徐瑶华, 等. 粉末注射成形法制备ZrVMnCe-Zr吸气剂性能研究[J]. 稀有金属, 2018, 42(7): 730-734.

XU Da-lei, CUI Jian-dong, XU Yao-hua, et al. Properties of ZrVMnCe-Zr getters prepared by metal powder injection molding technique[J]. Chinese Journal of Rare Metals, 2018, 42(7): 730-734.

SONG Yi, FENG Yan, CHENG Yong-jun, PEI Xiao-qiang, FENG Tian-you, GUO Mei-ru, DONG Meng, WEI Ning-fei

(Science and Technology on Vacuum Technology and Physics Laboratory, Lanzhou Institute of Physics, Lanzhou 730000, China)

Abstract: Non-evaporable getter extracts active gases to obtain and maintain high vacuum degree after sealing off the electric-vacuum devices, so its gettering characteristics directly affect the performance of devices even determine whether the device can work properly. First, the mechanism of non-evaporable getter was briefly introduced, and the latest advance in non-evaporable getter, comprising powder-pressed, porous sintered and film types, was reviewed. Besides, problems with various getters were analyzed, it is found that the mechanical strength of powder-pressed alloy is low, the activation temperature of porous sintered alloy is high, and the absorption capacity of film alloy is low. Then, modification techniques of non-evaporable getter, including alloying, surface coating and active surface maximization method, were summarized. Finally, the development trends and the unresolved technical problems of non-evaporable getter materials were pointed out as well, in a thought provoking way.

Keywords: Non-evaporable getter, working mechanism, activation temperature, properties of getter

Received date: 2020-09-24; Accepted date: 2021-06-21

Corresponding author: FENG Yan; Tel: +86-931-4585003; E-mail: 13893672696@139.com

(编辑 龙怀中)

收稿日期:2020-09-24;修订日期:2021-06-21

通信作者:冯 焱,研究员,博士;电话:0931-4585003;E-mail: 13893672696@139.com